文章信息

- 刘多, 刘景和, 周英豪, 宋晓国, 牛红伟, 冯吉才

- LIU Duo, LIU Jing-he, ZHOU Ying-hao, SONG Xiao-guo, NIU Hong-wei, FENG Ji-cai

- 紫铜/Al2O3陶瓷/不锈钢复合结构钎焊接头残余应力研究

- Research on Residual Stress in Copper/Al2O3 Ceramic/Stainless Steel Composite Structure Brazed Joint

- 材料工程, 2018, 46(3): 61-66

- Journal of Materials Engineering, 2018, 46(3): 61-66.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000484

-

文章历史

- 收稿日期: 2016-04-24

- 修订日期: 2017-09-29

2. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室, 山东 威海 264209

2. Shandong Provincial Key Laboratory of Special Welding Technology, Harbin Institute of Technology at Weihai, Weihai 264209, Shandong, China

陶瓷与金属的连接广泛应用于航空航天、电子以及机械制造等领域,尤其是金属/陶瓷/金属复合结构件能应用于一些复杂的场合,这种复合结构不仅能降低成本,同时也可以使金属与陶瓷间的性能互补[1-4],例如可避免在腐蚀介质中金属/金属接头的腐蚀破坏。但由于陶瓷和金属的弹性模量与热膨胀系数不匹配,因此在钎焊过程中会产生较大的残余应力[5-6]。残余应力是影响连接强度的主要因素,尤其是复合结构件。研究残余应力对接头性能的影响能够为合理制定工艺规范提供依据[7]。对于结构简单的材料,可以用实验方法直接测量其残余应力,但是对于结构复杂的构件,需要运用计算机模拟的方法,来模拟整个接头的残余应力的大小与分布[8-12]。Pan等[12]通过调整钎料中间层的厚度来控制接头的残余应力,并对残余应力的大小和分布进行模拟分析,但并未分析残余应力的各应力分量对接头性能的影响。

本工作主要研究紫铜/陶瓷/不锈钢复合结构焊后的形变和残余应力的大小及分布规律,并分析了各应力分量对接头强度的影响。陶瓷材料选用的是氧化铝陶瓷,金属材料选用的是T2紫铜和304不锈钢,中间层为AgCuTi箔状钎料。采用ANSYS有限元软件,以热弹塑性模型为基础,在考虑材料性能随温度变化的情况下,对紫铜/陶瓷/不锈钢复合结构钎焊接头的残余应力进行模拟。

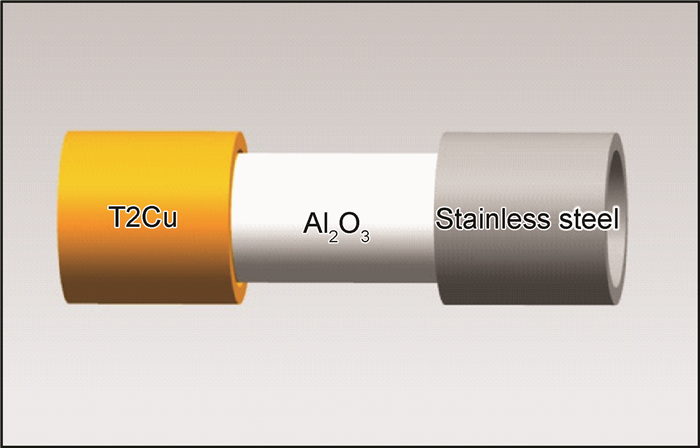

1 实验材料和方法实验选用母材为99.7%高纯氧化铝陶瓷、T2紫铜和304不锈钢,钎料为Ag26.7Cu4.5Ti(质量分数/%)箔状钎料,母材成分分别如表 1、表 2和表 3所示,母材力学性能如表 4所示,试样装配图如图 1所示。试样尺寸为:陶瓷管内径5.5mm,外径7.5mm,长度20mm;铜管和不锈钢管的内径8mm,外径10mm,长度均为10mm;钎料厚度0.25mm,长度4mm。组装后试样的长度是32mm。钎焊实验在真空炉中进行,真空度约为3×10-3Pa,升温速率为10℃/min,降温速率为5℃/min。

| Al2O3 | SiO2 | Fe2O | CaO | MgO | BaO |

| >99.08 | 0.10 | 0.13 | 0.10 | 0.10 | 0.26 |

| Cu | Bi | Sb | As | Fe | S |

| >99.5 | 0.001 | 0.002 | 0.002 | 0.005 | 0.005 |

| Fe | C | Mn | P | S | Si | Cr | Ni |

| Bal | 0.08 | 2 | 0.045 | 0.03 | 1 | 18-20 | 8-11 |

| Material | Linear expansion coefficient/(10-6K-1) | Yield strength/MPa |

| Al2O3 | 10.0 | - |

| T2 copper | 17.7 | 67 |

| 304 stainless steel | 16.0 | 206 |

| AgCuTi filler | 19.0 | 230 |

|

图 1 钎焊试样装配示意图 Fig. 1 Schematic diagram of brazing assembly |

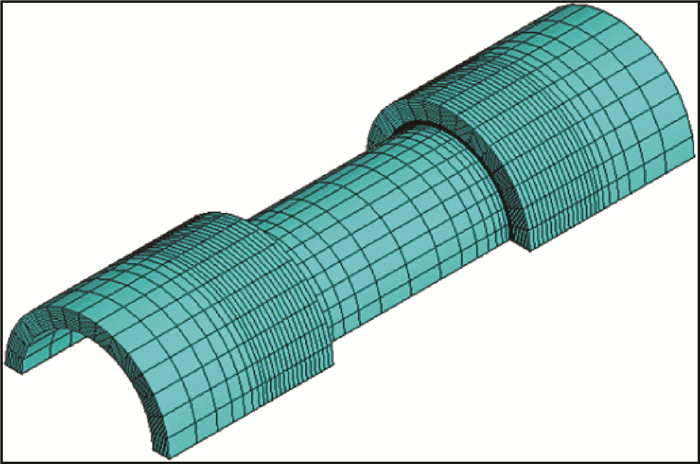

模拟使用三维非线性有限元分析模型,因为试样是轴对称的,所以可选取试样的一半进行模拟。本实验所采用模型的横截面为有规律的矩形,因此用扫掠来划分,这样能得到有规律的网格结构,应力云图分布更均匀,同时也保证了计算精度。另外,由于在陶瓷与金属钎焊过程中,残余应力主要出现在钎焊接头区,因此需要对接头区的网格进行加密处理。最终网格划分如图 2所示。

|

图 2 钎焊试样三维有限元网格 Fig. 2 Three-dimension finite element model of the brazed joint |

在陶瓷和金属的钎焊过程中,假设陶瓷发生的是弹性变形,金属和钎料层发生的是弹塑性变形,因此对氧化铝陶瓷采用线弹性模型,对金属及钎料采用弹塑性模型。考虑金属材料的物理和力学性能参数是随温度变化的,计算中使用的材料参数值可参考文献[13-16]。材料在钎焊升温的过程中处于自由状态,所以在计算求解过程中不考虑升温过程;所选AgCuTi钎料的凝固温度约为800℃,因此从钎焊温度冷却至800℃过程中,金属材料处于完全塑性状态,接头在此温度区间不产生残余热应力。

3 结果与分析 3.1 试样钎焊后整体变形情况与分析对紫铜/陶瓷/不锈钢复合结构的降温过程进行模拟,以钎料凝固温度800℃为零应力和零应变温度。图 3为试样在钎焊后的形变分布云图,从图 3可以看出,远离接头区域的紫铜和不锈钢侧的收缩量相对较大,试样的最大收缩量为0.193mm,这是因为其收缩不受约束,收缩量较大,对应的残余应力也较小;接头区金属的收缩因受到陶瓷的约束而相对较小,因此在接头区会引起较大的应力集中。

|

图 3 试样钎焊后的形变分布 Fig. 3 Deformation distribution of the brazed specimen |

氧化铝陶瓷和金属间热膨胀系数的不匹配会导致陶瓷和金属的收缩不一致,因此在接头会形成较大的残余应力。图 4为接头区等效应力分布云图,从图 4可以看出,钎焊后等效应力主要分布在钎焊接头的钎缝区和靠近钎缝区的陶瓷端,最大等效应力位于筒壁的内侧,如图 4(b)所示。由于模型具有对称性,因此等效应力沿圆周方向分布较为均匀,故重点对沿轴向及径向的残余应力分布进行分析。

|

图 4 接头区等效应力分布图 Fig. 4 Equivalent stress distribution of joints |

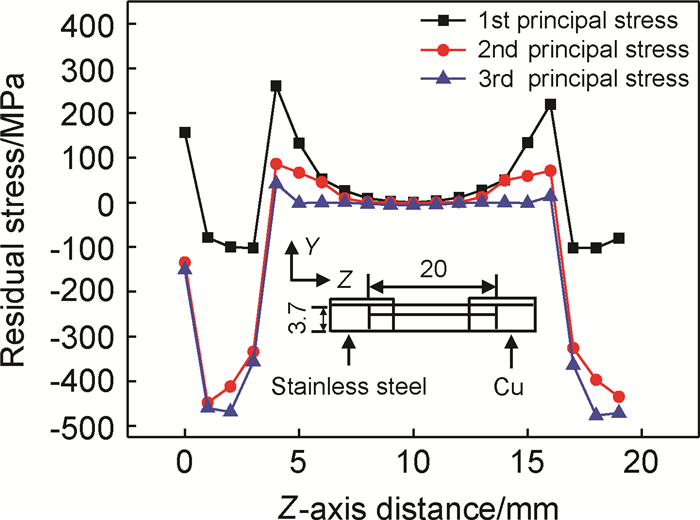

陶瓷作为脆性材料,断裂时不产生塑性变形,主要发生脆性断裂,因此需要运用第一强度理论对其残余应力进行分析。图 5为距离圆筒中心3.7mm处的陶瓷端的3个主应力分布图。横坐标中0~4mm处是不锈钢与陶瓷圆筒的接头区,16~20mm处为紫铜与陶瓷圆筒的接头区。从图 5可以看出,第二、第三主应力基本为压应力,因此对接头性能影响不大;第一主应力中既有压应力,又有拉应力,其中拉应力最高为260MPa,该最大拉应力出现在Z轴为4mm处的位置(不锈钢侧陶瓷端),因此该区域是接头较为薄弱的区域。

|

图 5 陶瓷端沿轴向残余应力分布曲线 Fig. 5 Residual stress distribution curves along the axial direction on ceramic side |

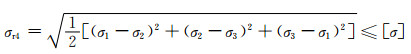

金属为弹塑性材料,在受外力过程中,需要运用第四强度理论对其进行分析,给出第四强度理论计算公式,如公式(1)所示:

|

(1) |

式中:σr4为第四强度理论值;σ1, σ2和σ3为三向主应力;[σ]为屈服正应力。

图 6为距离圆筒中心4.7mm处的金属端钎焊接头中等效应力随Z轴变化分布曲线。其中,横坐标中0~6mm处为非接头区,6~10mm处为接头区。由图 6可知,金属端的最大等效应力都超过了其屈服强度,但由于金属为塑性材料,当内应力过大时,会产生塑性变形,有利于缓解应力集中,因此金属端并不是接头的薄弱区域。

|

图 6 金属端沿轴向等效应力分布曲线 Fig. 6 Equivalent stress distribution curves along the axial direction on metal side |

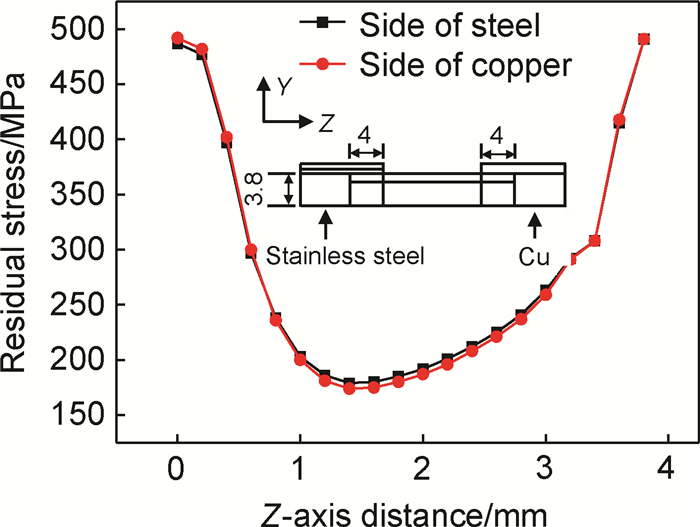

定义钎料层为弹塑性材料,故可用等效应力对钎缝区进行分析。图 7为距离圆筒中心3.8mm处钎缝区等效应力分布曲线。其中0mm和4mm处分别是接头区陶瓷圆筒和金属圆筒的端面位置,由图 7可知,不锈钢端和紫铜端的钎缝区应力分布趋势基本相同,其中不锈钢和紫铜端钎缝区的最大等效应力分别为490MPa和500MPa,平均等效应力都在350MPa左右。但由于钎缝组织的韧性较好,当内应力过大时,会产生塑性变形,一定程度上缓解了应力集中,因此钎缝区产生的残余应力对接头强度影响较小。

|

图 7 钎缝区沿轴向等效应力分布曲线 Fig. 7 Equivalent stress distribution along the axial direction in brazing seam |

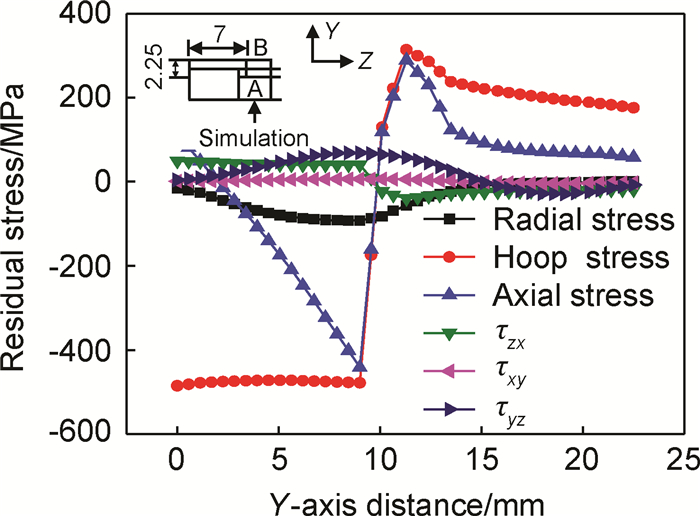

为了更全面地分析整个钎焊接头的应力分布情况,对钎焊接头的X-Y轴横截面进行残余应力分析,由于304不锈钢端和紫铜端的应力分布趋势大致相同,因此可考查不锈钢侧Z=7mm处等效应力沿径向(由内到外)的分布情况,结果如图 8所示。其中横坐标中0~1mm处为陶瓷圆筒区;1~1.25mm为钎缝区;1.25~2.25mm处为金属端。从图 8可以看出,环向应力和轴向应力在陶瓷端既有压应力又有拉应力,压应力对陶瓷的性能无影响,而拉应力容易导致接头破坏断裂;二者在钎缝区和金属端均表现为拉应力,而钎缝区金属和不锈钢母材则可以通过高温蠕变和塑性流动等缓解应力集中,降低了接头断裂的可能性。而径向应力和3个方向上的切应力接近于零或表现为数值很小的压应力,因此对接头的性能影响较小。综上可知,环向应力和轴向应力在陶瓷端所产生的拉应力是造成接头强度降低的主要因素。

|

图 8 X-Y截面上沿径向应力分布曲线 Fig. 8 Stress distribution along the radical direction on X-Y section |

图 9为紫铜/Al2O3陶瓷/不锈钢钎焊接头的SEM图。图 9(a)为在900℃保温10min的工艺条件下钎焊接头中Al2O3陶瓷/不锈钢侧微观组织照片。由图 9(a)可知,在Al2O3陶瓷侧出现了裂纹。这主要是由于Al2O3陶瓷与不锈钢的线膨胀系数相差太大,焊后冷却过程中,两种材料的微观变形不均匀,产生残余应力,导致裂纹的产生。残余应力使得接头附近的Al2O3陶瓷母材发生开裂,图 10的拉剪实验的结果与图 9(a)的组织相吻合。图 9(b)为紫铜/Al2O3陶瓷侧的微观组织照片。从图中可以看出,在陶瓷侧并无裂纹产生,获得Cu3Ti3O化合物。图 9(c)为在910℃保温10min的工艺条件下紫铜/Al2O3陶瓷侧钎料与陶瓷界面处的微观组织照片。由图 9(c)可以看出,在陶瓷母材侧生成了TiO反应层,并在靠近钎缝区的陶瓷中出现了裂纹。可见,TiO反应层的生成会使靠近钎缝的陶瓷母材中的残余应力变大,降低钎缝附近陶瓷母材的承载能力。因此当有连续的TiO反应层形成时,紫铜/Al2O3陶瓷接头区的陶瓷侧也可能成为接头的薄弱区,拉剪时容易发生断裂。

|

图 9 紫铜/Al2O3陶瓷/不锈钢钎焊接头的SEM图 (a)Al2O3陶瓷/不锈钢界面; (b)紫铜/Al2O3陶瓷界面;(c)钎料/Al2O3陶瓷界面 Fig. 9 SEM images of T2 copper/Al2O3 ceramic/steel joint (a)interface of Al2O3 ceramic/steel; (b)interface of T2copper/Al2O3 ceramic; (c)interface of braze/Al2O3 ceramic |

图 10为在900℃保温10min的工艺条件下实际钎焊试样的断裂位置,从图 10可以看出,钎焊试样主要断裂于靠近不锈钢侧的陶瓷端,由图 5可知,该区域残余应力中的第一主应力为拉应力,而且拉应力数值最大,因此在拉伸时,此区域会因拉应力过大而最先发生断裂。在对沿X-Y轴横截面应力分析中可知,环向应力和轴向应力在不锈钢侧陶瓷端所产生的拉应力是造成接头强度降低的主要因素。由断口位置可以看出,模拟结果和实际钎焊试样的断口位置基本吻合,验证了数值模拟结果的正确性。

|

图 10 实际钎焊试样的断裂位置 Fig. 10 Fracture location of brazed specimens |

(1) 在紫铜/氧化铝/不锈钢复合结构钎焊接头中,远离接头区域的紫铜和不锈钢侧的形变较大,而接头区域形变较小,残余应力主要产生在接头区域。

(2) 复合结构钎焊接头中,陶瓷端的残余应力对接头性能影响较大,断裂易在不锈钢侧陶瓷处发生,紫铜侧陶瓷端TiO反应层的形成导致该区域裂纹的出现,降低了接头的性能。

(3) 环向应力和轴向应力在不锈钢侧陶瓷端产生的拉应力是造成接头强度降低的主要因素。

| [1] |

李卓然, 顾伟, 冯吉才. 陶瓷与金属连接的研究现状[J].

焊接, 2008 (3): 55–60.

LI Z R, GU W, FENG J C. The research status on connection between ceramic and metal[J]. Welding & Joining, 2008 (3): 55–60. |

| [2] | BOBZIZ K, SCHLAEFER T, ZHAO L, et al. Brazing of ceramic-to-ceramic and ceramic-to-metal joints in air[J]. Frontiers of Mechanical Engineering in China, 2010, 5 (2): 125–129. DOI: 10.1007/s11465-010-0007-z |

| [3] |

陈维平, 韩孟岩, 杨少锋. Al2O3陶瓷复合材料的研究进展[J].

材料工程, 2011 (3): 91–96.

CHEN W P, HAN M Y, YANG S F. Research progress of Al2O3 ceramic composites[J]. Journal of Materials Engineering, 2011 (3): 91–96. |

| [4] |

王玲玲, 丁毅, 马立群. 金属和陶瓷的钎焊技术及新发展[J].

焊接技术, 2007, 36 (5): 1–3.

WANG L L, DING Y, MA L Q. The brazing technology and development between metal and ceramic[J]. Welding Technology, 2007, 36 (5): 1–3. |

| [5] |

唐群, 楚建新, 张晓勇. 陶瓷-金属连接中的残余应[J].

电子工艺技术, 2001, 22 (4): 166–170.

TANG Q, CHU J X, ZHANG X Y. The residential stress on connection between ceramic and metal[J]. Electronics Process Technology, 2001, 22 (4): 166–170. |

| [6] | ZHANG J, JIN L Y. Numerical simulation of residual stress in brazing joint between cemented carbide and steel[J]. Materials Science and Technology, 2005, 21 (12): 1455–1459. DOI: 10.1179/174328405X71585 |

| [7] |

韩飞, 雷永平, 夏志东, 等. 陶瓷金属钎焊接头优化与残余应力数值模拟[J].

焊接, 2008 (6): 26–30.

HAN F, LEI Y P, XIA Z D, et al. The optimization and numerical simulation of residual stress on ceramic/metal brazed joints[J]. Welding & Joining, 2008 (6): 26–30. |

| [8] |

熊华平, 吴世彪, 陈波, 等. 缓解陶瓷/金属连接接头残余热应力的方法研究进展[J].

焊接学报, 2013, 34 (9): 107–112.

XIONG H P, WU S B, CHEN B, et al. The process in relieving the residual thermal stress of the ceramic/metal joints[J]. Welding Journal, 2013, 34 (9): 107–112. |

| [9] | HE Y M, ZHANG J, PAN F, et al. Uncovering the critical factor in determining the residual stresses level in Si3N4-GM filler alloy-42CrMo joints by FEM analysis and experiments[J]. Ceramics International, 2013, 39 (1): 709–718. DOI: 10.1016/j.ceramint.2012.06.082 |

| [10] |

雷永平, 韩丰娟, 夏志东, 等. 陶瓷-金属钎焊接头残余应力的数值分析[J].

焊接学报, 2003, 24 (5): 33–36.

LEI Y P, HAN F J, XIA Z D, et al. The numerical analysis of residual stress in ceramic/metal/brazed joint[J]. Transactions of the China Welding Institution, 2003, 24 (5): 33–36. |

| [11] | XU S G, WANG S K, ZHAO Y L, et al. The residual stress in a brazed joint of metallic bipolar plates of PEMFC:a numerical model[J]. International Journal of Hydrogen Energy, 2016, 41 (10): 5304–5314. DOI: 10.1016/j.ijhydene.2016.01.128 |

| [12] | PAN R, KOVACEVIC S, LIN T, et al. Control of residual stresses in 2Si-B-3C-N and Nb joints by the Ag-Cu-Ti+Mo composite interlayer[J]. Materials & Design, 2016, 99 : 193–200. |

| [13] |

王颖, 何鹏, 冯吉才, 等. 接头形式对陶瓷/金属连接残余应力的影响[J].

焊接学报, 2007, 28 (4): 13–16.

WANG Y, HE P, FENG J C, et al. Effect of joint types on residual stress in ceramic-metal joint[J]. Transactions of the China Welding Institution, 2007, 28 (4): 13–16. |

| [14] |

李洪亮. 紫铜与SiO2陶瓷真空钎焊工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. LI H L. The research on brazing technology of copper to SiO2 ceramic[D]. Harbin: Harbin Institute of Technology, 2014. |

| [15] | JIANG W C, GONG J M, CHEN H, et al. Finite element analysis of the effect of brazed residual stress on creep for stainless steel plate-fin structure[J]. Journal of Pressure Vessel Technology, 2008, 130 (4): 41203. DOI: 10.1115/1.2967807 |

| [16] |

董辉跃, 柯映林. 残余应力对加工变形影响的分析与模拟[J].

航空材料学报, 2005, 25 (5): 54–58.

DONG H Y, KE Y L. Analysis and simulation of machining deformation resulting from residual stress[J]. Journal of Aeronautical Materials, 2005, 25 (5): 54–58. |

2018, Vol. 46

2018, Vol. 46