文章信息

- 龚文正, 周晶晶, 阮诗伦, 申长雨

- GONG Wen-zheng, ZHOU Jing-jing, RUAN Shi-lun, SHEN Chang-yu

- 静电纺丝与静电喷雾技术共纺制备PPESK/PVDF复合锂电池隔膜

- PPESK/PVDF Lithium-ion Battery Composite Separators Fabricated by Combination of Electrospinning and Electrospraying Techniques

- 材料工程, 2018, 46(3): 1-6

- Journal of Materials Engineering, 2018, 46(3): 1-6.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000934

-

文章历史

- 收稿日期: 2017-07-23

- 修订日期: 2017-08-20

2. 大连理工大学 工程力学系, 辽宁 大连 116024;

3. 工业装备结构分析国家重点实验室, 辽宁 大连 116024

2. Department of Engineering Mechanics, Dalian University of Technology, Dalian 116024, Liaoning, China;

3. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian 116024, Liaoning, China

锂离子电池具有高能量密度和高功率密度的优点,已经被广泛应用于手机、笔记本等便携式电子产品,随着石油资源的匮乏以及环境问题的日益严峻,其应用范围也逐步拓展到电动汽车、混合动力汽车等新能源汽车领域。动力锂离子电池具有很大的发展潜力,但也将面临越来越多的挑战[1]。

锂离子电池隔膜起到导通液体电解质中锂离子,同时隔离电池正、负极以防二者相互接触而发生短路的作用[2]。目前,市场上通用的聚烯烃隔膜普遍具有孔隙率低、电解液润湿性差以及高温下易产生严重尺寸收缩等缺点,因而难以满足高性能动力锂电池的需求[3]。静电纺丝技术[4]制备的无纺布纤维膜由于具有较高的孔隙率、较大的比表面积和优良的电化学性能,已经引起了研究人员的广泛关注。其中,静电纺丝制备的聚偏氟乙烯(PVDF)[5-6]、聚丙烯腈(PAN)[7]、聚酰亚胺(PI)[8]、纤维素[9]等纤维膜均有被用作锂离子电池隔膜的研究。由于静电纺丝纤维膜中纤维之间仅仅通过搭接结合在一起,纤维间作用力较弱,因此在拉伸过程中纤维层与层之间容易发生相对滑移,从而导致纤维膜的力学强度普遍较低,限制了其实际应用。目前研究者多通过不同复合物复合[10]、添加无机纳米粒子[11]或热处理等来提高静电纺丝纤维膜的力学性能,但纤维膜的拉伸强度仍然处于一个较低的水平,亟须进一步深入研究[12]。

本工作采用耐高温且可溶的聚芳醚砜酮(PPESK)浓溶液和PVDF稀溶液同时进行纺丝,制备得到PPESK纤维/PVDF珠粒复合膜。由于PPESK分子链中含有大量的羰基和砜基,因而与极性的碳酸酯电解质溶液浸润性较好[13],PPESK纤维作为复合膜的骨架,其较高的熔点(Tg:263~305℃)可以明显提高隔膜的热稳定性能,有利于应对动力锂电池中复杂的热状况。纤维之间均匀分布的PVDF珠粒在热压处理过程中产生微熔融或熔化,有效地增强了PPESK纤维之间的黏结作用,从而提高了整个隔膜的力学强度。同时,PVDF珠粒的微熔融或熔化不会明显降低纤维膜的孔径,隔膜仍能保持较高的孔隙率。本工作创造性地将静电纺丝和静电喷雾技术相结合,并对隔膜进行热压后处理,制备得到了力学强度高、电化学性能优良的PPESK/PVDF复合锂电池隔膜,为推动静电纺丝纤维膜进一步走向实际应用提供了一种新的思路。

1 实验材料与方法 1.1 试剂与仪器聚芳醚砜酮(PPESK),大连宝力摩有限公司,于120℃真空干燥12h后使用;聚偏氟乙烯(PVDF),法国阿科玛公司,于80℃真空干燥12h后使用;N,N-二甲基乙酰胺(DMAC)、丙酮、N-甲基吡咯烷酮(NMP)、四氢呋喃(THF),均为分析纯,国药集团化学试剂有限公司。

ELITE型静电纺丝机;MTS43型万能拉伸试验机;FEI QUANTA200型扫描电子显微镜;CHI600E型电化学工作站;HABO型热压机;CT2001A型电池测试仪。

1.2 复合隔膜制备称取适量的PPESK粉末溶于NMP/THF(5: 5,体积比)混合溶剂中,磁力搅拌8h,配制成浓度为20%(质量分数,下同)的PPESK溶液;称取适量的PVDF粉末溶于DMAC/丙酮(7: 3,体积比)混合溶剂中,磁力搅拌8h,配制成浓度为3%的PVDF稀溶液。随后,分别用注射器取适量两种溶液,并将其分别固定于纺丝机的支架上。纺丝参数设置为:纺丝电压15kV,针头距接收装置的距离20cm,溶液注射速率0.12mm/min。纺丝一定时间,将收集到的复合隔膜在真空烘箱中120℃下干燥24h,以除去纤维中残存的溶剂。将干燥后的隔膜在160℃下2MPa热压1h,随后将隔膜自然冷却至室温,待用。

1.3 结构与性能表征将复合隔膜进行喷金处理,用FEI QUANTA200型扫描电子显微镜观察其形貌,并使用ImageJ软件测量PPESK纤维和PVDF珠粒的直径。隔膜的孔隙率可由正丁醇吸液法测试得到:首先测得隔膜的干重Wdry,然后将隔膜在正丁醇溶液中浸泡2h,使用滤纸擦干隔膜表面的溶剂,测得湿重Wwet,则隔膜孔隙率P=(Wwet-Wdry)/ρVdry, 其中ρ为正丁醇溶剂的密度,Vdry为隔膜的体积。隔膜的吸液率对于电池的内阻和循环寿命有重大影响,测试时可将隔膜置于1mol/L LiPF6盐的电解液中浸泡2h,称得隔膜的干重为W1,湿重为W2,则隔膜的电解液吸液率U=(W2-W1)/W1。

为测试隔膜的热稳定性,可将Celgard 2400 PP隔膜和PPESK/PVDF复合膜裁成圆片,使用载玻片将裁剪好的PP隔膜和PPESK/PVDF复合隔膜夹持住,防止因隔膜卷曲带来的尺寸测量困难,然后置于真空烘箱中150℃热处理1h以观察隔膜尺寸收缩情况。将PPESK/PVDF复合膜裁剪成10mm×50mm的矩形样条,以5mm/min的拉伸速率在MTS43型万能拉伸试验机上进行拉伸测试,得到隔膜的应力-应变曲线。隔膜/电解液体系的离子电导率可由交流阻抗法(EIS)测试得到,首先将复合膜裁剪成直径为18mm的圆片,按照不锈钢片/隔膜/不锈钢片的顺序装配成阻塞电极体系[14],设置电化学工作站扫描频率为100kHz~0.1Hz,交流电压振幅为5mV测试隔膜的离子电导率,得到的电化学阻抗谱图在高频区与实轴的截距即为隔膜的本体电阻Rb,隔膜的离子电导率σ=d/(Rb×S), 其中d为隔膜的厚度,S为不锈钢片的表面积。隔膜/电解液体系与锂电极之间的界面电阻,可以由电化学工作站测试LiFePO4/隔膜/锂片模拟电池的电化学阻抗谱得到。为了测试相应电池的充放电性能,将复合膜按照LiFePO4/隔膜/锂片的顺序装配成扣式锂电池,使用CT2001A型电池测试仪测试锂电池的充放电性能和循环性能。

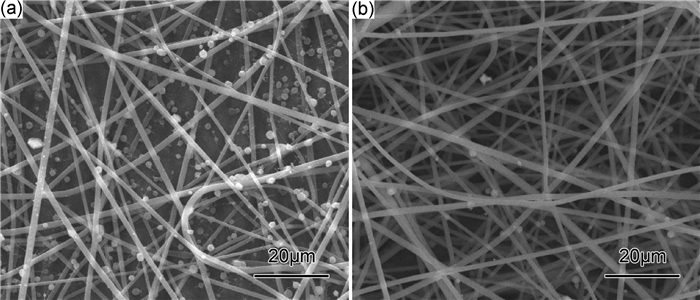

2 结果与分析 2.1 隔膜微观结构图 1给出了静电纺PPESK纤维/PVDF珠粒复合膜热压前后的扫描电镜图像,从图 1(a)可以看出,未经处理的复合膜主要由无规取向的PPESK纤维构成,纤维平均直径为1.04 μm,PVDF珠粒均匀地分布在PPESK纤维周围,珠粒的平均直径为825nm。图 1(b)为热压后的PPESK/PVDF复合膜,PPESK纤维平均直径略有增加,达到1.28μm,复合膜中PVDF珠粒明显减少,这主要是由于热压使得PVDF珠粒产生一定的微熔融或熔化,部分珠粒与PPESK纤维熔合成一个整体。

|

图 1 静电纺PPESK/PVDF复合膜热压前(a)后(b)扫描电镜图像 Fig. 1 SEM images of PPESK/PVDF composite membrane before (a) and after (b) hot press |

对于锂电池隔膜来说,较高的孔隙率和电解液吸液率有利于锂离子在两电极之间快速地传输,有助于提高隔膜的电化学性能[15]。表 1给出了不同隔膜的孔隙率,其中未经热处理的PPESK/PVDF复合膜孔隙率高达86%,这主要与PPESK纤维疏松排布的结构有关,纤维之间存在较大的孔隙,隔膜的吸液率高达850%,这主要是因为聚芳醚砜酮材料含有大量的醚基、砜基和羰基,这些极性基团的存在明显改善了隔膜与碳酸酯类电解液的浸润性。经160℃, 2MPa热压处理后的PPESK/PVDF复合膜纤维结构更加密实,纤维直径有所增大,孔隙率略微降低到80%,吸液率为730%,但相比商业PP隔膜孔隙率仅40%和吸液率120%,仍然具有显著的优势。

| Sample | Thickness/μm | Porosity/% | Uptake/% |

| Untreated PPESK/PVDF | 60 | 86 | 850 |

| Hot-pressed PPESK/PVDF | 50 | 80 | 730 |

| Celgard 2400 PP | 25 | 40 | 120 |

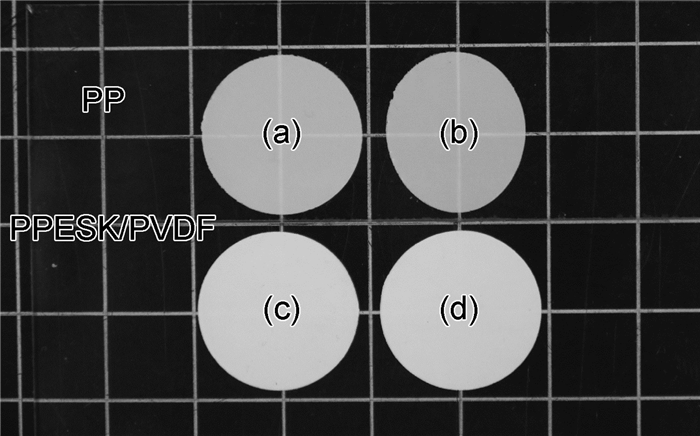

为了表征隔膜的热尺寸稳定性,图 2给出了Celgard 2400 PP隔膜和热压处理的PPESK/PVDF复合膜在真空烘箱中150℃处理1h之后的形态图。结果表明PP隔膜在150℃处理之后出现严重的收缩,收缩后的PP隔膜近似呈椭圆形,经测量计算隔膜尺寸收缩率达到12%,这主要是由于聚丙烯材料的熔点较低,仅为170℃左右。此外,Celgard 2400 PP隔膜由干法通过熔融挤出、冷热拉伸加工得到,聚合物分子链被高度拉伸,在温度较高的情况下分子链由于热运动而产生应力松弛,进而发生回缩。PPESK/PVDF复合膜热处理前后尺寸基本保持不变,这主要是由于PPESK较高的熔点使得复合隔膜具有良好的耐高温性能。此外,该复合膜经历过热处理,纤维膜中的残余应力得以消除,这有利于防止因锂电池内部温度过高而造成隔膜尺寸收缩,明显地提高了锂离子电池的热安全性能。

|

图 2 真空烘箱150℃条件下Celgard 2400 PP隔膜热处理1h前(a)、后(b)和热压PPESK/PVDF复合膜热处理1h前(c)、后(d)的形态图 Fig. 2 Morphology images of untreated (a) and heattreated (b) Celgard 2400 separator and hot-pressedPPESK/PVDF composite membrane before (c) and after (d)heat treated in vacuum oven at the temperature of 150℃ |

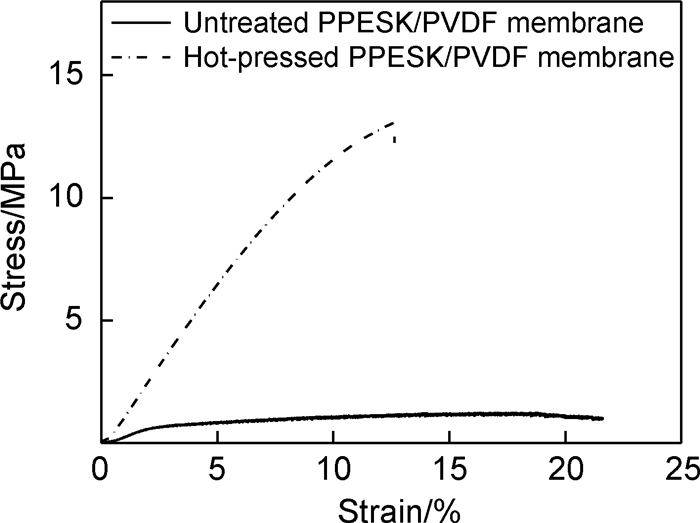

图 3展示了热压处理前后的静电纺PPESK/PVDF复合膜的力学性能。由未热处理的PPESK/PVDF复合膜的应力-应变曲线可以看出,其拉伸强度较低,仅为1.3MPa,这主要是由于纤维之间仅仅靠搭接组合在一起,纤维之间没有足够的黏结力,实际表现为未处理PPESK/PVDF复合膜表面蓬松极易变形,不具有实用性。由热压PPESK/PVDF复合膜应力-应变曲线可以看出,热压处理有效地提高了复合膜的力学性能,拉伸强度有效提高到13.2MPa。这主要是由于160℃热压处理使分布在纤维中的PVDF珠粒产生了一定的微熔融和熔化,增强了纤维之间的黏结作用,从而增大了隔膜的拉伸强度和弹性模量。此外,PVDF珠粒的引入使得PPESK纤维膜在较低的温度(160℃)就可以进行热处理提高力学性能,而不用达到PPESK玻璃化温度以上的高温。

|

图 3 热处理前后的PPESK/PVDF复合膜应力-应变曲线 Fig. 3 Stress-strain curves of PPESK/PVDF membranesbefore and after hot press |

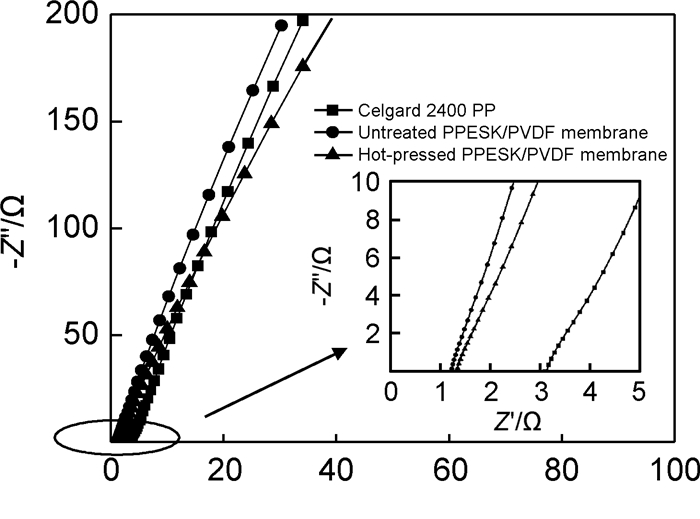

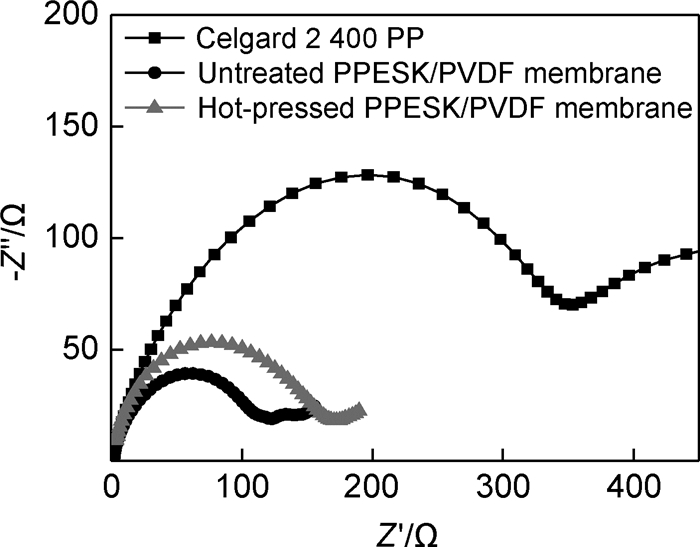

锂电池隔膜的离子电导率主要取决于电解液吸液率,同时还受隔膜结构,例如:厚度、孔隙率和孔径尺寸的影响。离子电导率是隔膜至关重要的性能,它很大程度上决定了锂电池的充放电循环性能和大电流放电能力,离子电导率可通过电化学阻抗谱测试得到。PP隔膜和热压前后的PPESK/PVDF复合膜的交流阻抗谱如图 4所示,其中,PP隔膜的本体电阻为3.11Ω,热压PPESK/PVDF复合膜的本体电阻为1.33Ω。经公式计算可知,热压PPESK/PVDF复合膜离子电导率达到1.92mS·cm-1,低于未处理PPESK/PVDF复合膜的2.54mS·cm-1,但相比PP隔膜的0.41mS·cm-1有了较大的提升,这主要是由于热压PPESK/PVDF复合膜的高孔隙率以及良好的电解液润湿性带来的较高电解液吸液率,热压PPESK/PVDF复合隔膜良好的离子电导特性将会有效改善锂电池的循环特性,并提高锂电池快速充放电能力。

|

图 4 Celgard 2400 PP膜和热压前后的PPESK/PVDF复合膜电化学阻抗谱图 Fig. 4 Electrochemical impedance spectroscopy graph of Celgard2400 PP, untreated and hot-pressed PPESK/PVDFmembrane |

隔膜与锂金属电极之间的界面相容性在锂电池正常工作过程中起到非常关键的作用。图 5给出了表征隔膜与锂金属电极相容性的电化学交流阻抗谱,其中半圆的直径代表隔膜与锂电极之间的界面电阻。通过Zview软件模拟得到PP隔膜、未处理PPESK/PVDF复合膜和热压PPESK/PVDF复合膜相应的界面电阻分别为424,140Ω和169Ω,很明显静电纺PPESK/PVDF复合膜展示出更小的界面电阻。这可能是由于其具有较高的孔隙率和良好的电解液润湿性,同时静电纺丝纤维膜具有较大的比表面积,隔膜表面浸润的电解液改善了与锂金属的界面相容性,有效地降低了隔膜/电解液体系与锂电极之间的接触电阻,而经热压后的PPESK/PVDF复合膜的界面电阻相比处理之前有所增大,这也与隔膜孔隙率降低导致的吸液率减小有关。总的来说,静电纺PPESK/PVDF复合膜较小的界面电阻会降低整个锂电池的内阻,将有利于提高锂电池的充放电容量和循环性能。

|

图 5 PP隔膜、热处理前后的PPESK/PVDF复合膜组装电池相应尼奎斯特曲线 Fig. 5 Nyquist plots for the cells with Celgard PP separator, untreated and hot-pressed PPESK/PVDF compositemembrane as separators |

为了表征不同隔膜的充放电循环性能,按照磷酸铁锂正极/浸润电解液的隔膜/锂负极的顺序装配成扣式电池,由于未处理的PPESK/PVDF复合膜力学性能过差不具有实用性,因此本工作仅讨论热压PPESK/PVDF复合膜和PP隔膜的充放电性能。图 6展示了不同隔膜装配的LiFePO4/Li电池在0.2C倍率的循环性能,可以看出热压PPESK/PVDF复合膜装配的电池相较于PP隔膜显示出更高的放电比容量。热压PPESK/PVDF复合膜电池初次放电比容量为153.8mAh·g-1,经过50次循环之后降低到148.5mAh·g-1,容量保留率高达96.6%,而PP隔膜装配的电池初次放电比容量仅为143.8mAh·g-1,经过50次循环之后,放电比容量为129.6mAh·g-1,容量保留率仅为90.1%。图 6还给出了两种隔膜相应电池的库仑效率曲线,锂电池在第一次充电时会消耗电解液中的锂离子而在负极表面形成SEI膜,形成不可逆的充电容量,因此充电容量明显大于放电容量,初次充放电循环的库仑效率较低,而第二次循环以后库仑效率即保持稳定且都在95%以上。热压PPESK/PVDF复合膜装配电池展示出优良的循环性能,这主要是由于隔膜较高的孔隙率和良好的电解润湿性,明显提高了隔膜的电解液吸收率和溶剂化锂离子的浓度,纤维膜相互连通的孔结构为溶剂化锂离子提供了有效的传输通道,同时隔膜较高的电解液吸收率有利于提高与锂金属电极的界面相容性,这些都有利于提高锂电池的充放电循环性能。而PP隔膜孔隙率低,隔膜吸收的电解液较少,造成所组装的锂电池内阻较高,离子电导特性较差,进而充放电容量较低且容量衰减较快。

|

图 6 Celgard 2400 PP膜与热压处理的PPESK/PVDF复合膜装配扣式锂电池在0.2C倍率下放电比容量曲线和库伦效率曲线 Fig. 6 Discharge capacity curves and coulombic efficiencycurves of lithium-ion battery assembled with Celgard 2400 PPseparator and hot-pressed PPESK/PVDF membrane at 0.2C rate |

为了表征热压PPESK/PVDF复合膜装配电池的大电流放电性能,又将锂电池在0.5,1.0,2.0,4.0C不同倍率下进行充放电测试,放电比容量-循环次数曲线如图 7所示。热压PPESK/PVDF复合膜在0.5,1.0,2.0,4.0C倍率下的放电比容量分别为142.3,131.6, 123.1, 100.3mAh·g-1,而PP隔膜在0.5,1.0,2.0,4.0C倍率的放电比容量分别为129.3, 116.3, 104.3, 79.6mAh·g-1,与热压PPESK/PVDF复合膜相比有明显的差距。为了考察锂电池在高倍率循环之后的恢复情况,在4.0C循环之后又将相应电池在0.2C低倍率下充放电10次,结果发现PP隔膜相应电池放电比容量为124.8mAh·g-1,而热压PPESK/PVDF复合膜相应电池放电比容量仍可以达到145.6mAh·g-1,接近其初次放电比容量,以上结果说明热压PPESK/PVDF复合膜具有良好的大电流放电性能,这可归功于其较低的界面电阻和较高的离子电导率。

|

图 7 Celgard 2400 PP膜与热压处理的PPESK/PVDF复合膜装配扣式锂电池在不同倍率下放电比容量-循环次数曲线 Fig. 7 Discharge capacity-cycle number curves of lithium-ionbatteries assembled with Celgard 2400 PP separator andhot-pressed PPESK/PVDF membrane at different rates |

(1) 通过静电纺丝与静电喷雾相结合的技术制备了PPESK纤维/PVDF珠粒复合膜,并在PVDF熔点温度附近进行了热压后处理,突破了传统聚烯烃隔膜孔隙率低、离子电导率差的技术壁垒,同时克服了静电纺丝纳米纤维膜力学性能较差的缺点,制备得到了力学性能和电化学性能兼顾的高性能锂电池隔膜。

(2) PVDF珠粒产生的微熔融有效地增强了PPESK纤维之间的黏结作用,使隔膜的力学强度提高到13.2MPa,同时,由于PPESK纤维熔点较高仍能保持其原来的形态,因而复合膜仍保持了较高的孔隙率80%,吸液率也达到730%。热压PPESK/PVDF复合膜离子电导率达到1.92mS·cm-1,远高于PP隔膜,复合膜与锂金属电极之间的界面相容性也优于PP隔膜。

(3) 热压PPESK/PVDF复合膜装配的扣式电池具有较高的初次放电比容量以及较高的容量保留率,不同倍率放电曲线表明热压PPESK/PVDF复合膜具有良好的大电流放电能力。

| [1] |

曹金亮, 陈修强, 张春光, 等. 锂电池最新研究进展[J].

电源技术, 2013, 37 (8): 1460–1463.

CAO J L, CHEN X Q, ZHANG C G, et al. Latest research progress of lithium batteries[J]. Chinese Journal of Power Sources, 2013, 37 (8): 1460–1463. |

| [2] | ZHANG S S. A review on the separators of liquid electrolyte Li-ion batteries[J]. Journal of Power Sources, 2007, 164 (1): 351–364. DOI: 10.1016/j.jpowsour.2006.10.065 |

| [3] |

张洪锋, 井澄妍, 王习文, 等. 动力锂离子电池隔膜的研究进展[J].

中国造纸, 2015, 34 (2): 55–60.

ZHANG H F, JING C Y, WANG X W, et al. A review on the separator for power Li-ion batteries[J]. China Pulp & Paper, 2015, 34 (2): 55–60. DOI: 10.11980/j.issn.0254-508X.2015.02.012 |

| [4] | LI D, XIA Y N. Electrospinning of nanofibers:reinventing the wheel?[J]. Advanced Materials, 2004, 16 (14): 1151–1170. DOI: 10.1002/(ISSN)1521-4095 |

| [5] | ZHAI Y Y, WANG N, MAO X, et al. Sandwich-structured PVDF/PMIA/PVDF nanofibrous separators with robust mechanical strength and thermal stability for lithium ion batteries[J]. Journal of Materials Chemistry A, 2014, 2 (35): 14511–14518. DOI: 10.1039/C4TA02151G |

| [6] |

赵剑蒙. 锂离子电池用PVDF/PMMA静电纺复合隔膜的制备与改性研究[D]. 上海: 东华大学, 2014. ZHAO J M. Fabrication and modification of electrospun PVDF/PMMA composite membrane as lithium-ion battery seperator[D]. Shanghai: Donghua University, 2014. |

| [7] | CAROL P, RAMAKRISHNAN P, JOHN B, et al. Preparation and characterization of electrospun poly(acrylonitrile) fibrous membrane based gel polymer electrolytes for lithium-ion batteries[J]. Journal of Power Sources, 2011, 196 (23): 10156–10162. DOI: 10.1016/j.jpowsour.2011.08.037 |

| [8] | DING J, KONG Y, LI P, et al. Polyimide/poly(ethylene terephthalate) composite membrane by electrospinning for nonwoven separator for lithium-ion battery[J]. Journal of the Electrochemical Society, 2012, 159 (9): 1474–1480. DOI: 10.1149/2.041209jes |

| [9] |

刘志宏, 孔庆山, 崔光磊, 等. "刚柔并济"的锂离子电池复合隔膜及聚合物电解质[J].

新材料产业, 2012 (9): 44–50.

LIU Z H, KONG Q S, CUI G L, et al. Strong and flexible composite membrane and polymer electrolyte for lithium-ion battery[J]. Advanced Materials Industry, 2012 (9): 44–50. |

| [10] | HUANG F, XU Y, PENG B, et al. Coaxial electrospun cellulose-core fluoropolymer-shell fibrous membrane from recycled cigarette filter as separator for high performance lithium-ion battery[J]. ACS Sustainable Chemistry & Engineering, 2015, 3 (5): 932–940. |

| [11] | ZACCARIA M, FABIANI D, CANNUCCIARI G, et al. Effect of silica and tin oxide nanoparticles on properties of nanofibrous electrospun separators[J]. Journal of the Electrochemical Society, 2015, 162 (6): 915–920. DOI: 10.1149/2.0421506jes |

| [12] |

张子浩. 静电纺丝技术制备锂离子电池隔膜的研究现状[J].

绝缘材料, 2016 (5): 1–6.

ZHANG Z H. Research status of lithium-ion battery separator prepared by electrospinning technique[J]. Insulating Materials, 2016 (5): 1–6. |

| [13] | QI W, LU C, CHEN P, et al. Electrochemical performances and thermal properties of electrospun poly (phthalazinone ether sulfone ketone) membrane for lithium-ion battery[J]. Materials Letters, 2012, 66 (1): 239–241. DOI: 10.1016/j.matlet.2011.08.042 |

| [14] | CAO J, WANG L, FANG M, et al. Structure and electrochemical properties of composite polymer electrolyte based on poly vinylidene fluoride-hexafluoropropylene/titania-poly(methyl methacrylate) for lithium-ion batteries[J]. Journal of Power Sources, 2014, 246 : 499–504. DOI: 10.1016/j.jpowsour.2013.07.107 |

| [15] | VENUGOPAL G, MOORE J, HOWARD J, et al. Characterization of microporous separators for lithium-ion batteries[J]. Journal of Power Sources, 1999, 77 (1): 34–41. DOI: 10.1016/S0378-7753(98)00168-2 |

2018, Vol. 46

2018, Vol. 46