文章信息

- 刘丽玉, 高翔宇, 杨宪锋, 何玉怀

- LIU Li-yu, GAO Xiang-yu, YANG Xian-feng, HE Yu-huai

- DD6单晶高温合金振动疲劳性能及断裂机理

- Vibration Fatigue Properties and Fracture Mechanism of DD6 Single Crystal Superalloy

- 材料工程, 2018, 46(2): 128-133

- Journal of Materials Engineering, 2018, 46(2): 128-133.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000891

-

文章历史

- 收稿日期: 2016-12-14

- 修订日期: 2017-08-07

2. 航空材料检测与评价北京市重点实验室, 北京 100095;

3. 材料检测与评价航空科技重点实验室, 北京 100095

2. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China;

3. Aviation Key Laboratory of Science and Technology on Aeronautical Materials Testing and Evaluation, Beijing 100095, China

现代航空发动机发展的主要特点是提高涡轮前温度,以有效地改善发动机性能,而涡轮前温度的提高很大程度上取决于涡轮叶片的承温能力[1]。DD6单晶高温合金为我国自主研制的第二代镍基单晶高温合金,以其优异的高温性能成为目前高推重比、高功重比航空发动机涡轮工作叶片优先考虑选用的材料[2-3]。国内学者对其组织[3-4]、常规性能[5-7]等开展了大量的研究,但对于与工程应用息息相关的振动疲劳性能却鲜有报道。DD6单晶高温合金一般用于涡轮转子叶片用料,疲劳失效是涡轮叶片中最常见的一类失效[8-9],往往都与振动有关。与常规的疲劳不同,振动疲劳实验是指合金和构件在承受振动、冲击、噪声等动态交变载荷时,激励频率分布与结构固有频率相近,使结构产生共振所导致的疲劳破坏现象[10],是合金或构件综合性能的考核。构件的振动疲劳极限不仅与合金材料振动疲劳极限有关,还与构件形状、尺寸以及表面状态有关,即与构件本身因素有关,但合金材料的振动疲劳极限是构件振动疲劳极限的研究基础。目前,由于缺乏单晶高温合金材料的振动疲劳性能数据,很多型号在单晶涡轮叶片的振动疲劳考核、工程失效等方面均缺乏相关的数据支持和参考。此外,DD6单晶高温合金作为一种新型高温合金,其化学成分和组织状态与普通铸造高温合金区别较大,其断裂特征和损伤机理与普通铸造高温合金相比也存在较大差异[11]。因此,研究DD6单晶高温合金振动疲劳性能,以及断裂机理对DD6单晶高温合金的工程化应用有重要的指导意义。

构件振动疲劳破坏最典型、最重要的就是一阶弯曲振动疲劳,由于其振动阶次低、能量高、引起的破坏大,因此,振动疲劳实验往往指的是一阶弯曲振动疲劳实验,且目前构件振动疲劳考核都是在室温下进行的。为进一步了解DD6单晶高温合金构件振动疲劳特性,以及振动下的疲劳断裂特征及机理,本工作研究了[001]取向的DD6单晶高温合金的室温振动疲劳极限,并利用体视显微镜、扫描电镜、EBSD等分析DD6单晶高温合金室温振动疲劳断裂机理。

1 实验材料及方法采用纯净的原材料真空熔炼DD6母合金,其主要的化学成分(质量分数,%,下同):Cr 3.8,Co 8.5,W 7.0,Al 5.2,Ta 6.0,Re 1.6,Mo 1.5,Ni为余量。在真空定向凝固炉上重熔合金,分别浇注并定向凝固[001]取向单晶试块。然后对单晶试块进行热处理:1290℃/1h+1300℃/2h+1315℃/4h/空冷+1120℃/4h/空冷+870℃/32h/空冷。单晶试块试样加工前均采用X射线法测定晶体取向,不同的试块取向存在一定差异,但保证所有试样轴向和单晶[001]生长方向的夹角最大偏离角小于15°。

将试块加工成如图 1所示的振动疲劳光滑试样,通过有限元对振动疲劳实验的应力分布进行模拟,最大应力位置在试样U型弯截面处,见图 2。在试样最大应力位置进行贴片,然后将试样通过夹具安装于电磁振动台的台面上。设定加载频率及加速度g值(加载频率为151~154Hz,且此频率下,振动疲劳实验过程中试样并没有出现温升),参照HB5277-84进行振动疲劳测试。实验的应力选择,先根据DD6单晶高温合金室温拉伸性能预测其振动疲劳极限,第1个试样的应力水平选在略高于预计疲劳极限下进行实验,以后根据上一根试样的实验结果决定下一根试样的实验应力。每次通过应变片及动态信号采集分析系统记录试样的应力和频率变化,直至试样一阶固有频率下降超过1%(判断出现裂纹)或循环周次超出1×107,停止实验。通过不同应力水平下的循环数得到S-N曲线,并通过数据拟合计算得到振动疲劳极限。

|

图 1 悬臂梁试样尺寸 Fig. 1 Dimension of test beam |

|

图 2 振动疲劳试样应力云图 Fig. 2 Stress nephogram of vibration fatigue specimen |

振动疲劳实验后的裂纹试样采用线切割方法沿宽度方向进行切割,切割过程以不破坏裂纹为原则,并将裂纹敲断形成断口。利用体视显微镜和CS3100型扫描电镜对振动疲劳实验的裂纹断口进行观察分析;利用EBSD对裂纹断面取向进行分析。

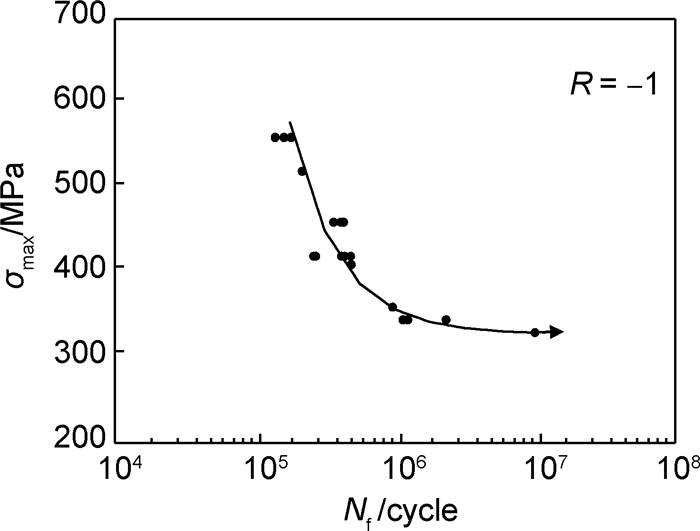

2 实验结果与分析 2.1 [001]取向DD6单晶高温合金室温光滑振动疲劳极限研究[001]取向DD6单晶高温合金室温振动疲劳S-N曲线如图 3所示。可知,合金的整条S-N曲线呈现连续下降型特征,随后出现水平平台,即在循环周次107左右出现水平渐近线,记为[001]取向DD6单晶高温合金振动疲劳极限。拟合后得到的S-N曲线方程为lgNf=7.092455-0.774838lg(Smax-336.1776),相关系数为0.972。

|

图 3 DD6单晶高温合金室温振动疲劳S-N曲线 Fig. 3 Vibration fatigue S-N curve of DD6 single crystalsuperalloy at RT |

从S-N曲线的数据结果看,数据稳定性较好,拟合系数较高,说明当合金取向偏离角小于15°时,[001]取向的DD6单晶高温合金室温振动疲劳实验数据波动较小。根据实验数据估算得到[001]取向的DD6单晶高温合金室温振动疲劳极限约为337.5MPa,从此数值看,[001]取向的DD6单晶高温合金室温振动疲劳性能,并不比一些与其抗拉强度级别相当的材料(如TC11钛合金振动疲劳极限约为480MPa)更优。此外,从目前工程上的DD6单晶叶片构件的室温振动疲劳实验考核上看,其构件振动疲劳极限也远低于材料本身的振动疲劳极限。上述研究结果表明,[001]取向的DD6单晶高温合金室温下的振动疲劳极限相对较低,且构件结构因素影响大,叶片构件振动疲劳极限远不能和合金的疲劳极限相比。DD6单晶叶片工程应用利用的是其优良的高温性能,与室温性能存在较大的差异,尤其是室温和高温屈强比的差异可能带来不同温度下疲劳性能方面较大的差异。因此,现阶段工程应用上所采用的室温振动疲劳实验对DD6单晶叶片有较大的局限性,在单晶叶片的设计和实验考核上,应充分考虑叶片实际服役条件下与考核条件下的差异性。

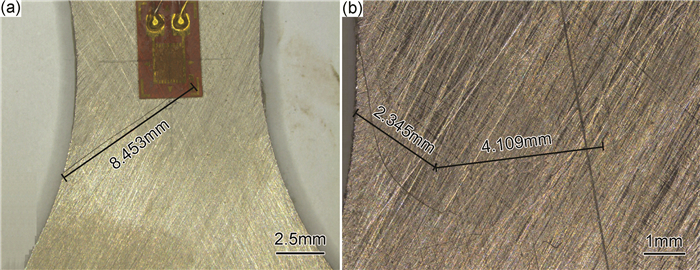

2.2 DD6单晶高温合金振动疲劳裂纹断口分析和断裂机理分析 2.2.1 振动疲劳裂纹及断口分析DD6单晶高温合金光滑振动疲劳实验产生的裂纹均从试样宽度的小截面区域(即U型弯区域)的一侧开始(但由于受试样加工以及合金的细微差异,可能不完全出现在最窄位置),与轴向呈一定角度笔直扩展,呈现单条直线状或折线状裂纹,如图 4所示。

|

图 4 [001]取向DD6单晶高温合金室温光滑振动疲劳实验裂纹及走向 (a)直线状裂纹;(b)折线状裂纹 Fig. 4 Direction of vibration fatigue cracks of DD6 single crystal superalloy with [001] orientation (a)straight line crack; (b)fold line cracks |

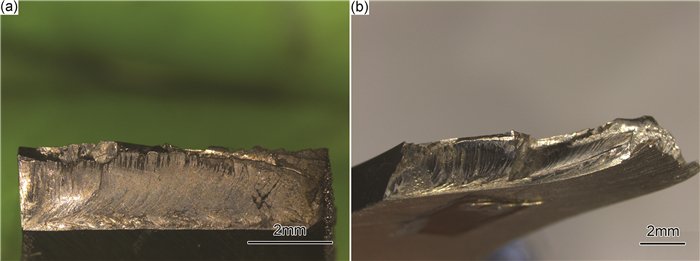

对在振动疲劳实验过程中尚未完全断裂(但已经失效,实验终止)的试样,采用线切割方法沿宽度方向进行切割,切割过程以不破坏断口为原则,并将裂纹敲断形成断口。而后对所有断口进行超声波清洗,在体视显微镜下观察断口形貌,如图 5所示。可知,裂纹断口由两个区域构成:疲劳裂纹源区和裂纹扩展区(裂纹未扩展至瞬断阶段)。直线状裂纹断口从U型弯一侧的棱边起始(即试样U型弯棱边直角处),沿一个晶体学平面扩展,呈现为单个与轴向呈一定角度的刻面形貌。折线状裂纹断口也从U型弯一侧的棱边起始,沿一个晶体学平面扩展一定长度后转向另两个平面扩展,呈现多个刻面形貌,刻面末端轮廓与人为打断区宏观可见弧线分界。而在多个扩展平面组成的断口上,基本为互成直角的扩展平面。

|

图 5 [001]取向DD6单晶高温合金室温光滑振动疲劳实验裂纹断口宏观形貌 (a)一个扩展平面;(b)三个扩展平面 Fig. 5 Macro-morphologies of vibration fatigue fracture of DD6 single crystal superalloy with [001] orientation (a)one slip plane; (b)three slip planes |

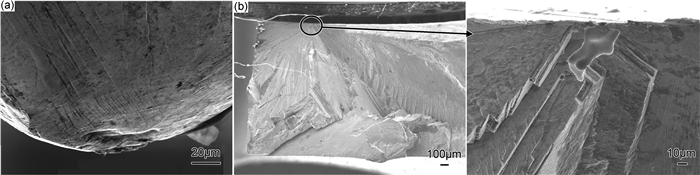

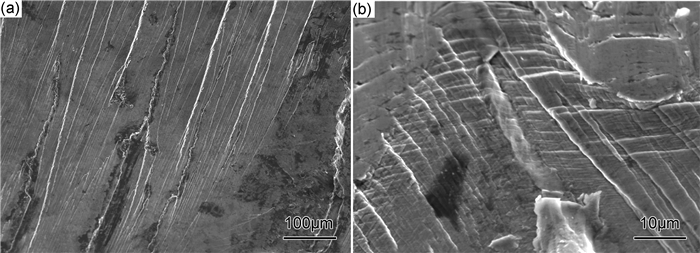

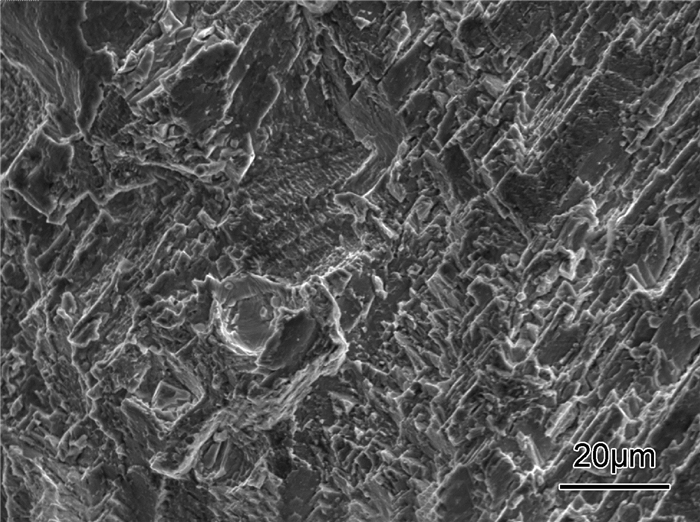

振动疲劳实验裂纹起源位置反映了构件结构上的最大应力位置,此外还和微观缺陷及粗大第二相等有关[12]。扫描电镜下分析,材料内部未见明显显微缺陷,振动疲劳裂纹从U型弯一侧的棱边表面起源,源区可观察到交叉滑移特征;而当试样的亚表面存在一定尺寸(约60μm)的显微疏松时,振动疲劳裂纹起始于亚表面显微疏松处,而非U型弯一侧的棱边表面,此时源区的滑移线特征消失而呈现滑移台阶,如图 6所示。裂纹萌生后沿着与主应力轴约为45°的特定晶体学平面扩展,晶体学扩展平面上呈现河流状或羽毛状的类解理花样,疲劳条带不明显,如图 7所示。人为打断的过载特征则为形貌混杂的韧窝特征,各韧窝之间通过撕裂棱连接,如图 8所示,即振动疲劳裂纹断口与人为打断区的断裂特征(瞬断特征)有显著的差异。断口分析结果表明,在DD6单晶高温合金室温振动疲劳实验的裂纹断口上甚至不出现典型的疲劳条带,断口上的类解理扩展平面是判断振动疲劳开裂的典型特征。

|

图 6 [001]取向DD6单晶高温合金室温振动疲劳裂纹断口源区特征 (a)起源于表面的滑移特征;(b)起源于亚表面的显微疏松 Fig. 6 Fracture source region of DD6 single crystal superalloy with [001] orientation after vibration fatigue test at RT (a)slip morphology of initiating at the surface; (b)initiation at internal defect near the surface |

|

图 7 疲劳扩展区特征 (a)河流花样;(b)滑移线 Fig. 7 SEM images of fatigue propagation regions (a)river pattern fracture; (b)slip band |

|

图 8 人为打断区特征(瞬断特征) Fig. 8 SEM image of factitious fracture (final fracture) |

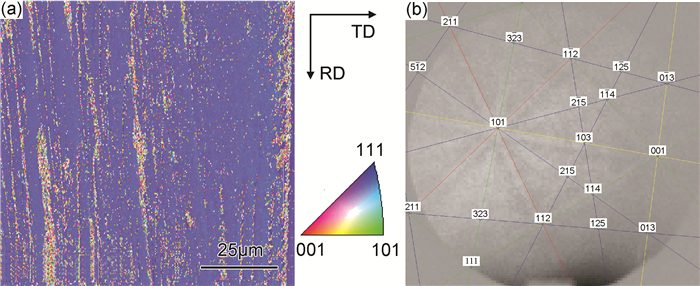

采用EBSD对单个或多个扩展平面的裂纹断口进行取向测定。结果表明,无论是沿单个晶体学扩展平面还是沿多个晶体学扩展平面扩展,其每个晶体学扩展平面的取向均为{111}晶面。试样断口上{111}晶面的EBSD图及其菊池标定图如图 9所示。可以看出,DD6单晶高温合金室温振动疲劳裂纹沿着不同角度的{111}晶面扩展,也即DD6单晶高温合金振动疲劳裂纹萌生和扩展均发生在{111}晶面上。

|

图 9 [001]取向DD6单晶高温合金振动疲劳断口扩展晶体学平面EBSD图(a)和菊池标定图(b) Fig. 9 EBSD map(a) and indexed EBSP(b) of vibration fatigue fracture of DD6 single crystal superalloy with [001] orientation |

振动应力下的疲劳破坏是一种高周疲劳。一般来说,高周疲劳失效分为疲劳源区、扩展区和瞬断区3个阶段。而疲劳扩展区又可细分为疲劳扩展第一阶段和疲劳扩展第二阶段。类解理扩展小平面是镍基高温合金疲劳裂纹稳定扩展第一阶段的典型特征之一。刘昌奎等[13]和Shi等[14]对DD6单晶高温合金的高温高周疲劳断口特征进行了研究。结果表明,应力较大时,断口大都表现为多个互相呈一定夹角的光滑晶体学平面,应力较小时,疲劳扩展区则多为一个大的晶体学平面特征,但其疲劳扩展区微观可见较宽的疲劳条带。DD6单晶室温振动疲劳实验断口表现出和高温高周疲劳实验断口上类似的特征,即单个或多个特定晶体学平面特征;但也存在一些差异,如很多室温振动疲劳断口上并未见典型的疲劳条带。振动疲劳实验的原理是试样的频率与激振频率发生耦合,振动疲劳裂纹萌生及扩展到一定长度后,由于试样频率的下降,与实验激振频率不再耦合,裂纹便不再扩展,因此振动疲劳实验的裂纹断口往往反映的是疲劳裂纹起始(疲劳源区)和疲劳扩展前期的特征。DD6单晶室温振动疲劳裂纹源区呈现出典型的单滑移或双向交叉滑移特征,且疲劳扩展区以疲劳扩展第一扩展阶段为主,未见疲劳扩展第二阶段所出现的典型疲劳条带特征,说明在振动疲劳裂纹断口上未出现明显的疲劳扩展第二阶段,滑移是DD6单晶高温合金室温振动疲劳破坏的主要变形机制。合金材料在高频振动疲劳载荷作用下,受切应力作用产生有限的反复滑移,裂纹前端局部区域内的相邻滑移面的原子键结合强度减弱,低的拉伸应力造成局部滑移面的类解理断裂,出现疲劳扩展第一阶段。这一阶段中, 裂纹尖端的范性钝化量较小,压缩应力条件下裂纹端部产生的“折摺”量也不大,因此在第一阶段中一般不出现疲劳条纹。由于扩展第一阶段的扩展速率极低,所以裂纹呈现了一种结晶学形态[15]。而对于单晶材料,整个试样为一个晶粒,沿某晶体学平面滑移扩展过程中,裂纹萌生无晶界的阻碍作用,类解理扩展平面可以很大,因此在断口上呈现多个宏观可见的刻面特征。因此,DD6单晶高温合金室温振动疲劳扩展第一阶段发展极为充分,甚至不出现疲劳扩展第二阶段,断口上的类解理扩展平面以及微观上类解理花样是判断振动疲劳开裂的典型特征。

滑移通常沿原子排列密度最大的结晶学平面和原子排列最密的方向发生。取向测定结果表明,DD6单晶室温振动疲劳扩展平面均为{111}平面,而DD6单晶高温合金{111}晶面为最密排晶体学平面,滑移能最低,滑移优先产生于{111}晶面。滑移可在多个不同的{111}面上发生[16],即有主滑移系和次滑移系。当疲劳裂纹沿主滑移面扩展一定阶段后,扩展速率逐渐增大,出现二次裂纹(二次裂纹的产生可以起到松弛裂纹扩展时裂纹尖端应力集中的作用,延缓裂纹扩展),产生沿次滑移系开动的滑移面,因此出现沿不同角度的{111}晶面断裂的形貌。

3 结论(1) 采用S-N法估算得到了[001]取向的DD6单晶高温合金的室温振动疲劳极限约为337.5MPa。

(2) 室温振动疲劳裂纹断口分疲劳源区和疲劳裂纹扩展区两个区域。裂纹在表面、内部缺陷等部位萌生,疲劳扩展区以疲劳扩展第一阶段为主,呈现出单个或多个沿特定晶体学平面扩展的刻面形貌,微观为河流状或羽毛状的类解理花样,疲劳条带特征不明显。

(3) 沿{111}晶面滑移是DD6单晶高温合金振动疲劳断裂的变形机制,断口上的类解理扩展平面以及微观上类解理花样是DD6单晶高温合金室温振动疲劳断裂的主要特征。

| [1] |

陈荣章. 航空铸造涡轮叶片合金和工艺发展的回顾与展望[J].

航空制造技术, 2002 (2): 19–23.

CHEN R Z. Review and prospect of developments of cast superalloys and technology of aeroengine turbine blade[J]. Aeronautical Manufacturing Technology, 2002 (2): 19–23. |

| [2] | LI J R, ZHAO J Q, LIU S Z, et al. Effects of low angle boundaries on the mechanical properties of single crystal superalloy DD6[C]//Superalloys 2008. Warrendale, PA: TMS, 2008: 443-451. |

| [3] |

张晓越, 刘林, 黄太文, 等. 凝固参数对DD6偏析和γ/γ'共晶组织演化的影响[J].

稀有金属材料与工程, 2013, 42 (12): 2547–2552.

ZHANG X Y, LIU L, HUANG T W, et al. Effect of solidification parameters on the segregation and γ/γ' eutectic evolution in Ni-based single crystal superalloy DD6[J]. Rare Metal Materials and Engineering, 2013, 42 (12): 2547–2552. |

| [4] | BOND S D, MARTIN J W. Surface recrystallization in a single crystal nickel-based superalloy[J]. Journal of Materials Science, 1984, 19 (19): 3867–3872. |

| [5] |

张中奎, 王佰智, 刘大顺, 等. DD6单晶合金蠕变特性及断裂机理[J].

材料科学与工程学报, 2012, 30 (3): 375–379.

ZHANG Z K, WANG B Z, LIU D S, et al. Creep properties and fracture mechanism of DD6[J]. Journal of Materials Science Engineering, 2012, 30 (3): 375–379. |

| [6] |

王开国, 李嘉荣, 刘世忠, 等. DD6单晶高温合金760℃的蠕变性能研究[J].

材料工程, 2015 (5): 7–11.

WANG K G, LI J R, LIU S Z, et al. Study on creep properties of single crystal superalloy DD6 at 760℃[J]. Journal of Materials Engineering, 2015 (5): 7–11. |

| [7] |

李嘉荣, 史振学, 袁海龙, 等. 单晶高温合金DD6拉伸性能各向异性[J].

材料工程, 2008 (12): 6–10.

LI J R, SHI Z X, YUAN H L, et al. Tensile anisotropy of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2008 (12): 6–10. DOI: 10.3969/j.issn.1001-4381.2008.12.002 |

| [8] |

赵四辈. GH4037合金Ⅰ级涡轮叶片断裂失效分析[J].

失效分析与预防, 2007, 2 (4): 31–34.

ZHAO S B. Rupture failure analysis of GH4037 stageⅠturbo blade[J]. Failure Analysis and Prevention, 2007, 2 (4): 31–34. |

| [9] |

洪杰, 刘书国, 张大义, 等. 小型短寿命涡扇发动机涡轮叶片疲劳失效分析[J].

航空动力学报, 2012, 27 (3): 604–609.

HONG J, LIU S G, ZHANG D Y, et al. Fatigue failure analysis of turbine blade in miniature short-life turbofan[J]. Engine Journal of Aerospace Power, 2012, 27 (3): 604–609. |

| [10] |

姚起杭, 姚军. 工程结构的振动疲劳问题[J].

应用力学学报, 2006, 23 (1): 12–15.

YAO Q H, YAO J. Vibration fatigue in engineering structures[J]. Chinese Journal of Applied Mechanics, 2006, 23 (1): 12–15. |

| [11] |

张丽辉, 唐定忠, 曹雪刚. 单晶高温合金损伤与断裂特征研究[J].

失效分析与预防, 2012, 7 (3): 148–152.

ZHANG L H, TANG D Z, CAO X G. Damage and fracture characteristics of single crystal superalloy[J]. Failure Analysis and Prevention, 2012, 7 (3): 148–152. |

| [12] |

杜凤山, 闫亮, 戴圣龙, 等. 高强铝合金疲劳特性研究[J].

航空材料学报, 2009, 29 (1): 96–100.

DU F S, YAN L, DAI S L, et al. Study on fatigue performance of high strength aluminum alloy[J]. Journal of Aeronautical Materials, 2009, 29 (1): 96–100. |

| [13] |

刘昌奎, 杨胜, 何玉怀, 等. 单晶高温合金断裂特征[J].

失效分析与预防, 2010, 5 (4): 225–230.

LIU C K, YANG S, HE Y H, et al. Fracture features of single crystal superalloys[J]. Failure Analysis and Prevention, 2010, 5 (4): 225–230. |

| [14] | SHI Z X, LI J R, LIU S Z, et al. High cycle fatigue behavior of the second generation single crystal superalloy DD6[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (5): 998–1003. DOI: 10.1016/S1003-6326(11)60812-1 |

| [15] | BOWEN A W, FORSYTH P J E. On the mechanism of mixed fatigue-tensile crack growth[J]. Materials Science & Engineering, 1981, 49 (2): 141–154. |

| [16] | WAN J S, YUE Z F. A low-cycle fatigue life model of nickel-based single crystal superalloys under multiaxial stress state[J]. Materials Science and Engineering:A, 2005, 392 (1/2): 145–149. |

2018, Vol. 46

2018, Vol. 46