文章信息

- 回丽, 刘思奇, 周松, 王磊, 马闯, 赵强

- HUI Li, LIU Si-qi, ZHOU Song, WANG Lei, MA Chuang, ZHAO Qiang

- 载荷方向和焊缝余高对氩弧焊缝疲劳性能的影响

- Influence of Loading Direction and Weld Reinforcement on Fatigue Performance of TIG Weld Seam

- 材料工程, 2018, 46(2): 122-127

- Journal of Materials Engineering, 2018, 46(2): 122-127.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001177

-

文章历史

- 收稿日期: 2016-10-08

- 修订日期: 2017-03-11

2. 沈阳黎明航空发动机集团 有限责任公司, 沈阳 110043

2. Shenyang Liming Aero-engine Group Co., Ltd., Shenyang 110043, China

在航空制造领域,氩弧焊因成本低、操作灵活等优点而得到了广泛的应用[1-3]。对于焊接结构,其主要失效形式就包含了由疲劳引起的失效。衡量焊接结构性能的一个重要指标就是疲劳性能,国内外学者对其进行了大量的研究[4-14]。邵辉成等[9]运用有限元分析方法研究了焊缝余高对焊接接头疲劳性能的影响,结果表明,焊缝坡度和焊缝余高对结构疲劳性能都有影响,焊接接头的疲劳寿命最佳时的焊缝坡度为65°,焊缝余高为0.4mm。赵尚超[10]对焊接接头从结构、载荷方向、焊接残余应力3个主要方面进行三维有限元数值分析,对典型接头的疲劳强度主要影响因素及规律进行了相关研究,结果表明横向承载时主要影响因素为结构应力集中,纵向承载时主要影响因素为焊接工艺。郑志腾等[13]对钛合金氩弧焊接接头组织和疲劳性能做了相关研究,结果表明,焊缝的亚表面或者内部气孔缺陷为裂纹的起始处,气孔尺寸对疲劳寿命的影响在低应力水平下较为明显。

当前,直焊为氩弧焊的主要形式,然而焊缝与所受载荷方向呈现一定的角度经常会在实际的使用过程中发生。另外,对焊接件疲劳性能产生不利影响的还有在焊缝与母材的过渡处引发应力集中的焊缝余高。本研究对TC2钛合金氩弧焊接件进行疲劳实验,其中包含了去除焊缝余高的直、斜焊缝试件及保留焊缝余高的直、斜焊缝试件,结合对氩弧焊缝的显微组织观察、扫描电镜下的疲劳断口分析,从宏、微观角度对焊缝的疲劳性能进行对比测试与分析,为氩弧焊的实际应用提供依据。

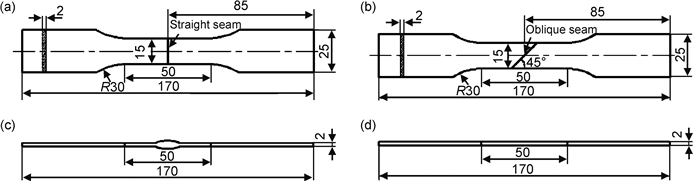

1 实验方法对2mm厚的TC2退火态冷轧钛合金板在已选定的工艺参数下进行氩弧拼焊制备试件。疲劳试件的长轴方向分别与焊接方向成90°和45°角,并将此定义为直焊和斜焊试件,焊接区中心与试件的几何中心重合。图 1为疲劳试件焊缝分布及几何尺寸示意图。

|

图 1 疲劳试件形状和尺寸 (a), (b)氩弧直/斜焊缝; (c), (d)保留/去除焊缝余高 Fig. 1 Shape and dimension of fatigue specimens (a), (b)straight/oblique TIG weld seam; (c), (d)retaining/removing weld reinforcement |

取氩弧直焊缝保留余高和去除余高及斜焊缝保留余高和去除余高4组试件各12个,在MTS810电液伺服疲劳试验机进行疲劳实验,其静态拉向示值相对误差为-0.15%,动态拉向示值相对误差为0.74%,试验机满足相关标准的要求,实验标准为GB2656-81《焊缝金属和焊接接头的疲劳实验法》。实验环境为:实验室空气,温度为(20±5)℃,湿度小于50%;在等幅应力下进行实验,最大载荷为421MPa,应力比为0.06,加载波形为正弦波,实验频率为10Hz。焊接试件的疲劳断口采用SU3500扫描电镜进行观察。

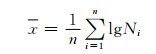

2 实验结果与讨论 2.1 疲劳实验结果与分析试件疲劳寿命结果如表 1所示。用小子样数据估计母体参数,参照HB/Z 112-1986《材料疲劳试验统计分析方法》对试验数据进行处理,根据式(1)~(4)分别计算各组子样的平均值、标准差s、子样变异系数Cv和中值疲劳寿命N50,结果列在表 1中。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

| Type of TC2 fatigue specimen | N | N50 | x | S | Cv |

| Straight TIG weld seam,retaining weld reinforcement | 66318,95983, 86946,112305, 97634,90330, 78263,94114, 84628,70247, 51822,87591 |

83132 | 4.919769 | 0.089845 | 0.018262 |

| Straight TIG weld seam,removing weld reinforcement | 127926,157399, 366649,180254, 90066,175201, 225342,135225, 478543,169752, 117424,153678 |

176882 | 5.247683 | 0.203557 | 0.038790 |

| Oblique TIG weld seam,retaining weld reinforcement | 155502,225197, 185692,111464, 178362,194350, 165692,234279, 191899,225630, 208253,143967 |

181359 | 5.258539 | 0.093527 | 0.017786 |

| Oblique TIG weld seam,removing weld reinforcement | 424817,211823, 326445,342264, 227139,117234, 263330,108435, 487026,302795, 257452,187264 |

248085 | 5.394601 | 0.199732 | 0.037024 |

式中:n为子样的观测个数; Ni和xi分别为每个子样的疲劳寿命和对数疲劳寿命。

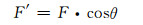

由表 1可知,不同焊缝载荷方向和焊缝余高对TC2氩弧焊的疲劳性能影响显著,对于同种焊接方向试件,直焊缝与斜焊缝保留余高试件的疲劳寿命分别是去除余高试件疲劳寿命的47.00%和73.10%;对于保留余高与去除余高试件,直焊缝试件的疲劳寿命分别是斜焊缝试件疲劳寿命的45.84%和71.30%。斜焊缝的焊缝较直焊缝倾斜45°,则焊缝长度大于同组直焊缝的长度,理论上同等条件下焊缝越长可能存在的缺陷越多,疲劳寿命越低,但在相同应力条件下,轴向力沿斜焊缝方向分解,垂直于焊缝方向上的应力为轴向力的分力,与直焊缝相比较小,如图 2所示。

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

图 2 氩弧直、斜焊缝处应力分布示意图 Fig. 2 Schematic of stress distribution of straight and oblique weld seam |

式(5)~(8)为焊缝理论应力大小的计算,式中:σ与σ′分别为直焊缝理论应力大小与斜焊缝理论应力大小;θ是与焊缝倾斜角互余的角度;F′为外载在焊缝截面法向分力;S是直焊缝的截面面积;S′是斜焊缝的截面面积。式(8)得出斜焊缝的理论应力始终小于直焊缝的理论应力。焊缝所受载荷的减小是斜焊缝试件疲劳寿命高于直焊缝试件的重要原因。对于保留余高的氩弧焊焊接件而言,焊缝和母材过渡处的应力集中现象严重[15], 所以其疲劳寿命比去除余高试件低。

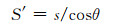

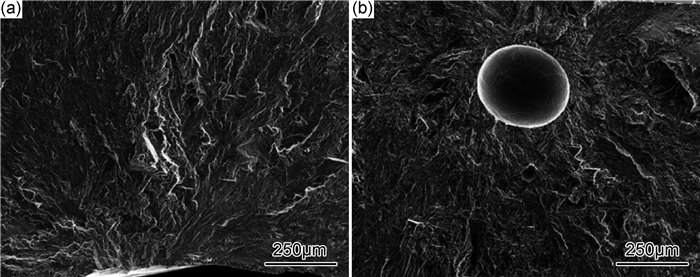

2.2 疲劳断口分析图 3所示为氩弧焊缝试件宏观疲劳断口,氩弧直焊缝试件裂纹总体沿垂直于拉应力方向扩展,去除余高试件裂纹在焊缝内扩展直至断裂, 保留余高试件裂纹在焊趾处扩展至断裂;对于斜焊缝试件,裂纹在焊缝处形成后,沿垂直于试件轴向方向穿过焊缝继续在母材内扩展直至断裂,且有明显颈缩现象。

|

图 3 宏观断口形貌1-直焊缝; 2-斜焊缝 (a)去除焊高焊缝; (b)保留焊高焊缝 Fig. 3 Macroscopic fracture appearance 1-straight seam; 2-oblique seam (a)removing weld reinforcement seam; (b)retaining weld reinforcement seam |

图 4为焊缝宏观断口相对应的微观疲劳断裂位置,对于氩弧焊焊接件,疲劳源大多位于焊接区域气孔或夹杂等焊接缺陷处[16],所以裂纹在去除焊缝余高试件的焊缝内产生并导致最终断裂,如图 4(a-1), (a-2)所示;对于保留焊缝余高试件,焊趾处的应力集中现象明显,裂纹一般在焊趾处形成,如图 4(b-1), (b-2)所示。

|

图 4 微观断裂位置1-直焊缝; 2-斜焊缝 (a)去除焊高焊缝; (b)保留焊高焊缝 Fig. 4 Microcosmic fatigue fracture location 1-straight seam; 2-oblique seam (a)removing weld reinforcement seam; (b)retaining weld reinforcement seam |

用SU3500型扫描电镜观察焊接试件的疲劳断口微观形貌,进一步了解疲劳断裂的原因。疲劳断口可以分成3部分:疲劳源区、疲劳裂纹扩展区和疲劳瞬断区[17]。图 5为试件疲劳源区域的断口形貌图,图 5(a), (b)分别为保留、去除焊缝余高试件的断口形貌。由图 5可知,因为焊趾处存在应力集中,保留焊缝余高试件的疲劳裂纹起源于焊趾处;去除焊缝余高试件的裂纹于气孔缺陷处起源,并以气孔为中心呈散射状向四周扩展,疲劳源周围有大量散射状条纹。

|

图 5 疲劳源断口形貌 (a)保留焊缝余高; (b)去除焊缝余高 Fig. 5 Fracture appearance of initiation sites (a)retaining weld reinforcement; (b)removing weld reinforcement |

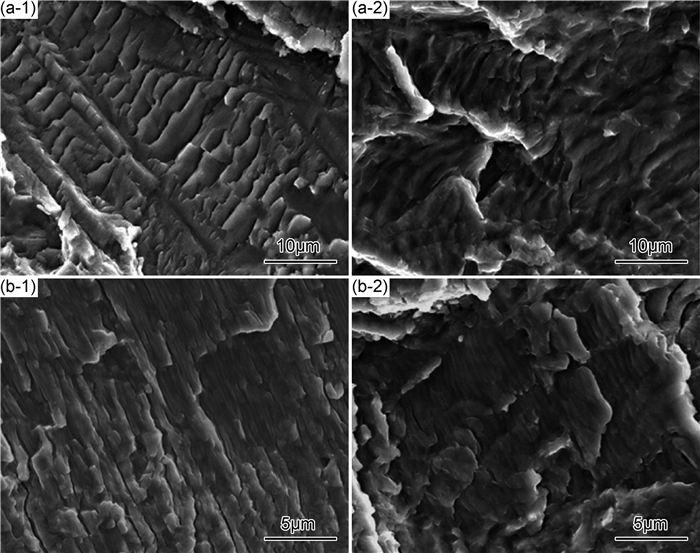

图 6为典型的氩弧直、斜焊试件疲劳裂纹扩展区断口形貌。在扩展的初期直、斜焊试样裂纹均在焊缝内扩展,由于扩展受阻,扩展速率慢。在裂纹扩展区有明显的疲劳条带,条带间距小且伴有二次裂纹产生,如图 6(a-1), (b-1)所示。随着裂纹扩展的深入,扩展速率加快,直焊缝试件的裂纹扩展区总体起伏较大,如图 6(a-2)所示;对于斜焊缝试件的裂纹扩展后期,裂纹穿过焊缝进入母材,整体形貌相对平坦,这是韧性材料典型疲劳裂纹扩展特征。由于斜焊缝试件所受应力小于对应直焊缝试件所受的应力,且母材的韧性较好,斜焊试件在母材区的裂纹扩展速率相对焊缝区小,因此在扩展初期和后期,斜焊缝试件疲劳条带间距都比直焊缝试件小,斜焊试件的疲劳寿命相对于直焊试件得到了显著的提高,这与表 1中实验结果一致。

|

图 6 疲劳扩展区断口形貌 1-初期; 2-后期 (a)直焊缝裂纹; (b)斜焊缝裂纹 Fig. 6 Fracture morphology of propagation areas 1-early stage; 2-last stage (a)straight weld seam; (b)oblique weld seam |

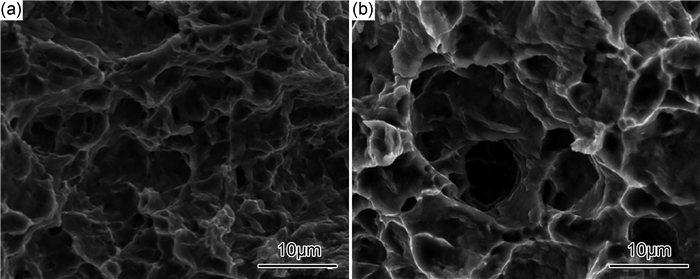

随着循环次数的增加,当扩展区面积的强度不足以承受外加循环载荷时,试样发生瞬断。疲劳瞬断区的微观断口均具有等轴韧窝断裂特征,对于直焊试件,韧窝少而浅,如图 7(a)所示;氩弧斜焊试件在母材瞬断,出现大量微孔聚集型的韧窝,数量多且密度大,表现出更好的韧性断裂特征,如图 7(b)所示。

|

图 7 试件疲劳瞬断区断口形貌 (a)氩弧直焊;(b)氩弧斜焊 Fig. 7 Fracture morphology of fatigue rupture regions (a)straight TIG welding; (b)oblique TIG welding |

(1) 对于同种焊接方向的TC2氩弧焊,直焊缝与斜焊缝保留余高试件的疲劳寿命分别是去除余高试件疲劳寿命的47.00%和73.10%;对于保留余高与去除余高试件,直焊缝试件的疲劳寿命分别是斜焊缝试件疲劳寿命的45.84%和71.30%。

(2) 去焊缝余高试件于气孔缺陷处萌生裂纹,保留焊缝余高试件疲劳裂纹起源于焊趾。裂纹扩展初期试件裂纹均在焊缝内扩展,有明显的疲劳条带,扩展后期,斜焊试件裂纹穿过焊缝进入母材,存在典型的韧性疲劳条带。氩弧直焊试件疲劳瞬断区韧窝少而浅,斜焊试件在母材瞬断,韧窝多且密。

| [1] | CHEN G C, CHANL C, CHOW C L. Weldment properties evaluation and form ability study of tailor welded blanks of different thickness combinations and welding orientations[J]. Journal of Materials Science, 2007, 42 (15): 5982–5990. DOI: 10.1007/s10853-006-1126-0 |

| [2] |

刘政军, 宫颖, 苏允海, 等. 镁铝异种金属TIG焊接头性能的研究[J].

材料工程, 2015, 43 (3): 18–22.

LIU Z J, GONG Y, SU Y H, et al. Study on characteristics in TIG welded joint of Mg/Al dissimilar materials[J]. Journal of Materials Engineering, 2015, 43 (3): 18–22. DOI: 10.11868/j.issn.1001-4381.2015.03.004 |

| [3] |

秦仁耀, 孙兵兵, 肇恒跃, 等. ZM5镁合金TIG焊接接头组织与力学性能[J].

材料工程, 2016, 44 (6): 92–97.

QIN R Y, SUN B B, ZHAO H Y, et al. Microstructure and mechanical properties of TIG weld joint of ZM5 magnesium alloy[J]. Journal of Materials Engineering, 2016, 44 (6): 92–97. DOI: 10.11868/j.issn.1001-4381.2016.06.014 |

| [4] |

付鹏飞, 胡芳友, 崔爱永, 等. TC2钛合金Nd:YAG激光焊接工艺及微观组织[J].

中国表面工程, 2011, 24 (6): 87–91.

FU P F, HU F Y, CUI A Y, et al. The welding technology and the microstructure of TC2 alloy by Nd:YAG laser[J]. China Surface Engineering, 2011, 24 (6): 87–91. |

| [5] |

杨武林, 杨晓华, 李晓延, 等. TC4钛合金薄板激光焊接接头的疲劳寿命及断口分析[J].

焊接学报, 2012, 33 (3): 105–108.

YANG W L, YANG X H, LI X Y, et al. Analysis on fatigue property and fracture mechanism of TC4 titanium alloy joint during laser welding[J]. Transactions of the China Welding Institution, 2012, 33 (3): 105–108. |

| [6] | OH J, KIM N J, LEE S, et al. Correlation of fatigue properties and microstructure in investment cast Ti-6Al-4V welds[J]. Materials Science and Engineering:A, 2003, 340 (1): 232–242. |

| [7] |

李敬勇, 李标峰, 冯刚宪, 等. 焊缝几何特征对5A30铝合金焊接接头疲劳性能的影响[J].

中国有色金属学报, 2004, 14 (11): 1895–1900.

LI J Y, LI B F, FENG G X, et al. Effect of weld geometrical features on fatigue properties of 5A30 aluminum alloy welded joints[J]. THE Chinese Journal of Nonferrous Metals, 2004, 14 (11): 1895–1900. DOI: 10.3321/j.issn:1004-0609.2004.11.018 |

| [8] |

王润, 侯振国, 钮旭晶, 等. 焊缝余高对6082铝合金焊接接头疲劳性能的影响[J].

焊接技术, 2013, 42 (10): 35–37.

WANG R, HOU Z G, NIU X J, et al. Effect of excess weld metal on fatigue properties of 6082 aluminum alloy welded joints[J]. Welding Technology, 2013, 42 (10): 35–37. DOI: 10.3969/j.issn.1002-025X.2013.10.009 |

| [9] |

邵辉成, 康建雄, 刘庆华, 等. 焊缝余高对焊接接头疲劳性能影响的定量分析[J].

热加工工艺, 2011, 40 (13): 12–14.

SHAO H C, KANG J X, LIU Q H, et al. Analysis on effect of excess weld metal on fatigue performance of welded joint[J]. Hot Working Technology, 2011, 40 (13): 12–14. DOI: 10.3969/j.issn.1001-3814.2011.13.005 |

| [10] |

赵尚超. 典型焊接接头疲劳强度的主要影响因素及其影响规律的研究[D]. 大连: 大连交通大学, 2012. ZHAO S C. Research of fatigue strength effects and their influence laws for the typical welding parts[D]. Dalian: Dalian Jiaotong University, 2012. |

| [11] |

王焕琴. TC4钛合金焊接工艺的控制和焊接接头的组织及性能分析[J].

热加工工艺, 2004 (8): 66–67.

WANG H Q. Technology control of welding TC4 alloy and analyses for structure and properties of welding jointing[J]. Hot Working Technology, 2004 (8): 66–67. |

| [12] |

孙玮. 氩弧焊接TA2及Ti62421s合金组织、性能的研究[D]. 长沙: 中南大学, 2012. SUN W. Research of microstructure and properties for TIG welding TA2 and Ti62421s[D]. Changsha: Central South University, 2012. |

| [13] |

郑志腾, 董澍, 徐丹君. 气孔缺陷对TA15钛合金氩弧焊接头疲劳性能的影响[J].

宇航材料工艺, 2014 (5): 85–89.

ZHENG Z T, DONG S, XU D J. Effect of pores on the fatigue properties of gas tungsten arc welded TA15 titanium alloy joint[J]. Aerospace Materials & Technology, 2014 (5): 85–89. |

| [14] |

王向明. TC4与TA15钛合金氩弧焊疲劳特性对比分析[J].

焊接学报, 2005, 26 (11): 106–108.

WANG X M. A contrast analysis on fatigue property for titanium TIG weld between TC4 and TA15[J]. Transactions of the China Welding Institution, 2005, 26 (11): 106–108. DOI: 10.3321/j.issn:0253-360X.2005.11.027 |

| [15] |

付雷, 程荣龙, 杨建国, 等. 基于有限元的搭接接头应力集中系数分析[J].

焊接学报, 2013, 34 (7): 109–112.

FU L, CHENG R L, YANG J G, et al. Analysis of stress concentration factors of overlap joints based on finite element method[J]. Transactions of the China Welding Institution, 2013, 34 (7): 109–112. |

| [16] |

胡本润, 陈勃, 王利发, 等. 氩弧焊接接头疲劳寿命预测[J].

航空材料学报, 2005, 25 (3): 28–31.

HU B R, CHEN B, WANG L F, et al. Fatigue life prediction in argon-arc welded joint[J]. Journal of Aeronautical Materials, 2005, 25 (3): 28–31. |

| [17] |

万晓慧, 杜欲晓. TC11钛合金钨极氩弧焊工艺试验研究[J].

航空制造技术, 2011 (16): 78–80.

WAN X H, DU Y X. Argon tungsten-arc welding process research on TC11 titanium alloy[J]. Aeronautical Manufacturing Technology, 2011 (16): 78–80. DOI: 10.3969/j.issn.1671-833X.2011.16.015 |

2018, Vol. 46

2018, Vol. 46