文章信息

- 庞洁, 周春根

- PANG Jie, ZHOU Chun-gen

- Nb-Si基合金表面Mo-Si-B涂层制备及抗氧化性能

- Preparation and Oxidation Resistance of Mo-Si-B Coating on Nb-Si Based Alloy Surface

- 材料工程, 2018, 46(2): 73-77

- Journal of Materials Engineering, 2018, 46(2): 73-77.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000771

-

文章历史

- 收稿日期: 2017-06-20

- 修订日期: 2017-11-26

2. 北京航空航天大学 材料科学与工程学院, 北京 100191

2. School of Materials Science and Engineering, Beihang University, Beijing 100191, China

随着航空航天事业的不断发展,对于高温材料的要求越来越高,铌硅基合金由于具有高熔点,低密度,耐腐蚀的特点,受到了人们的关注[1-3]。然而该合金的抗氧化性能较差,纯铌在中温时(600℃左右)会发生“pest”氧化(灾难性氧化,材料在氧化过程中由块状变成粉末状),这在很大程度上限制了铌合金的发展[4]。通常提高抗氧化性能的方法有合金化和涂层法两种,铌硅基合金中添加的合金化元素有Ti,Hf,Al,Cr,B,Y,V,Mo,W,Sn,Fe,Zr,Ta,C等,其中Al,Cr,Hf,Sn等能提高铌硅基合金的抗氧化性能[5-6]。但添加合金元素对合金的熔点、延展性和韧性等力学性能造成不利影响。

铌硅合金表面涂层主要以硅化物涂层为主,并辅助添加一定的改性元素来提高抗氧化性能[7-8]。在多种硅化物涂层体系中Mo-Si系涂层体现出了优异的抗氧化性能,但是纯MoSi2涂层在高温氧化时会转化为Mo5Si3,产生大量的微裂纹限制涂层的使用。同时,在400~600℃时,该涂层会发生“pest”氧化现象[9-10]。在MoSi2涂层中添加B元素后,在氧化过程中可以在表面形成Si-B-O的共晶氧化膜。B2O3有较低的黏度,也可以降低SiO2的黏度,提高玻璃型氧化膜的流动性,因而可以起到填补裂纹的作用,增强氧化膜的保护性,阻止氧气的进一步扩散[10-13]。刘祥庆等[14]采用包埋渗法在Mo基体表面制备了B强化的MoSi2涂层,Perepezko等[15]在W和SiC-C复合材料上通过两步法(首先通过分解Mo(CO)6制备Mo层,然后通过包埋渗的方法共渗Si-B)制备Mo-Si-B涂层,该涂层在1300℃体现出了优异的抗氧化性能。但是对于包埋渗制备该涂层的蒸气压分压等数据及长期抗氧化性能鲜见报道,本工作首先使用Thermo-Calc软件对Si-B的二元共渗过程进行热力学计算,确定包埋渗工艺。然后使用爆炸喷涂结合包埋渗的方法制备Mo-Si-B涂层,并研究涂层的高温抗氧化性能。

1 热力学计算分析通过Thermo-Calc软件计算的方法,从热力学角度分析不同活化剂NaF和AlF3对Si-B二元共沉积的影响。该方法涉及的相关原理包括:(1)质量守恒原理;(2)吉布斯自由能最低原理;(3)材料各项热力学参数及多元相图;(4)通过步进和制图两种方式表达的热力学计算结果。通过SSUB3数据库对Si-B二元共渗进行热力学模拟计算,根据计算结果确定最佳的包埋渗的活化剂工艺条件。模拟计算的过程为:(1)使用SSUB3数据库定义涉及的元素及化合物;(2)使用POLY-3模块进行平衡计算;(3)使用POST模块进行后续处理及作图。实现多元共沉积需满足以下两个条件:(1)产生的沉积元素的卤化物应有足够高的蒸气压;(2)共沉积元素的卤化物的蒸气压差值应该在一定范围内(3个数量级内)。

以纯硅粉和硼粉作为实现Si-B二元共渗的沉积源,Al2O3为填充剂,分别计算以NaF,AlF3为激活剂时产生的硅和硼的卤化物的蒸气压。

图 1为两种不同的激活剂对于Si-B二元共渗的影响,在高温时,Si和B与激活剂发生反应(1)~(4)生成SiFx(x=1, 2, 3)和BFy(y=1, 2, 3)。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

图 1 使用不同激活剂时卤化物蒸气平衡分压与温度的关系(a)NaF;(b)AlF3 Fig. 1 Equilibrium partial pressures of vapor species as a function of temperature by different activated (a)NaF; (b)AlF3 |

当以34Si-1B-2NaF-63Al2O3作为共渗原料时,产生Si的卤化物主要为SiF2,B的卤化物为BF3,在1000K时,SiF2和BF3的卤化物蒸气压的差值达到3个数量级以上。在此温度时难以实现Si-B的二元共渗,但是SiF2的蒸气压随着温度增长的速率比BF3的蒸气压随着温度增长的速率快,当温度达到1100K以上时,蒸气压差值减小到3个数量级以内,可以实现Si-B的二元共渗。当以34Si-1B-2AlF3-63Al2O3作为共渗原料时,产生的Si的卤化物和B的卤化物主要为SiF3和BF3,其蒸气压也随温度增加而增加。但即使其温度上升到1500K时,其蒸气压差值仍在3个数量级以上,难以实现Si-B的二元共渗。经分析认定使用NaF作为激活剂。

2 实验材料与方法 2.1 涂层制备本实验选用43Nb-16Si-22Ti-2Al-17Cr的Nb-Si基高温合金材料为基体材料,其母合金锭首先进行非自耗电弧熔炼,真空度为2×10-3~4×10-3Pa,工作电流为300~400A。然后进行电磁感应熔炼,感应熔炼的温度为1700℃,并在该温度保持10min,以保证基材完全融化。为获得稳定的Nb-Si合金,所得母合金锭经1250℃退火50h。利用电火花线切割,试样尺寸为15mm×15mm×8mm。用不同型号的SiC砂纸(60#,150#,400#,800#)分别打磨材料的各个表面,以去除油污和氧化层。喷涂前在酒精中超声清洗5min去除表面的污渍。为增强涂层与基体材料之间的结合力,通过射吸式喷砂机首先进行喷砂处理,然后进行爆炸喷涂,喷涂参数如表 1所示。

| pO2/MPa | pC2H2/MPa | pN2/MPa | Spray distance/mm | Shot frequency/Hz | Powder feed rate/(kg·h-1) |

| 1.5 | 1.5 | 2 | 150 | 1 | 3 |

按34Si-1B-2NaF-63Al2O3(质量分数/%)包埋渗剂进行配粉,充分研磨后将制备有Mo层的Nb-Si合金和渗料加入到坩埚中,确保试样被渗料完全包覆,防止试样的边角接触坩埚。用镍铬丝将坩埚与盖固定,放入高温管式炉中。首先通入氩气验证管式炉的气密性,将氩气流量设定为2L/min通气20min以除去炉管内残余的空气,之后将气流减小到0.8L/min。气流稳定后,接通管式炉电源,以5℃/min升温至950℃保温40h。当保温结束后,试样随炉以5℃/min降温至300℃时,关闭电源,待降至100℃以下时取出氧化铝坩埚,关闭氩气。使用800#SiC砂纸打磨去除表面的渗料,然后使用酒精超声清洗10~15min,吹干。

2.2 氧化实验为了评定Mo-Si-B涂层的抗高温氧化性能,同时对Nb-Si基体试样和Si-B共渗40h后的试样进行氧化测试。本实验采用SK2-2.5-13S型管式炉进行1250℃,100h的涂层抗氧化性能实验。采用CPA225D型电子分析天平进行称重(称量坩埚及合金总重),其精度为0.01mg。首先使用游标卡尺测量样品的表面积,随后将坩埚和试样一起放入1250℃的管式炉中,进行氧化实验。在不同的时间节点称量试样及坩埚的总重,时间节点分别为6, 12, 36, 60h和100h。根据各时间点称出的氧化增重以及计算出的试样表面积,可得出单位面积氧化增重数值及拟合曲线。采用D/Max-2500型X射线衍射仪确定试样的相组成,在CS3400型扫描电镜下观察试样的组织形貌并用能谱仪确定微区成分。

3 结果与讨论 3.1 Mo-Si-B涂层的组织形貌图 2为爆炸喷涂制备的Mo层的截面SEM形貌图,爆炸喷涂制备的Mo层的厚度大约为180~190μm,涂层结构致密,有少量的微孔存在。在喷涂之前首先对基体表面进行吹砂处理,使基体表面具有一定的粗糙度,提高基体与涂层之间的结合力。

|

图 2 喷涂制备的Mo层的SEM形貌图 Fig. 2 SEM morphology of the as-sprayed Mo layer |

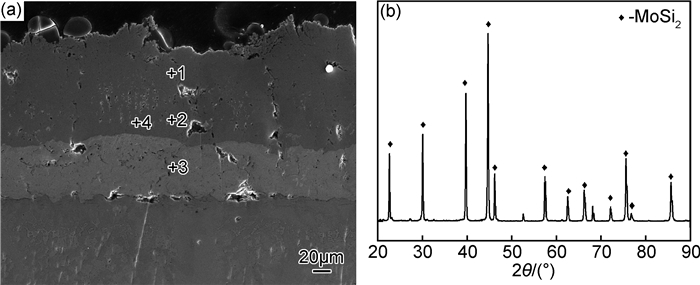

图 3(a)为950℃共渗40h后的涂层的SEM形貌图,涂层由两层构成:白色弥散相分布的黑色外层和亮灰色的内层。图 3(b)为表面XRD分析结果,通过XRD分析发现,涂层的表面主要为MoSi2。结合如表 2所示EDS分析结果,黑色外层的元素Mo:Si ≈ 1:2,可以确定黑色外层为MoSi2层,白色的弥散相的元素Mo:Si:B≈11:4:5,为硼化物相,亮灰色的内层为尚未反应的Mo层。涂层内部没有探测到明显的渗剂,说明涂层的形成过程主要由Si和B的内扩散控制[16-17]。

|

图 3 950℃共渗40h的Mo-Si-B涂层(a)SEM形貌图;(b)XRD图谱 Fig. 3 Mo-Si-B coating co-deposited at 950℃ for 40h (a)SEM morphology; (b)XRD pattern |

| Element | 1 | 2 | 3 | 4 |

| Mo | 33.19 | 32.28 | 97.24 | 55.70 |

| Si | 66.81 | 67.72 | 2.76 | 19.47 |

| B | - | - | - | 24.82 |

卤化物活化渗Si, B正是一种化学气相沉积反应,其过程为[18]:(1)高温下,NaF与硅粉,硼粉反应生成气态卤化物的SiF2, BF3(通过Si-B二元共渗的热力学模拟结果可以得出,Si, B两种元素的运输主要依赖SiF2, BF3);(2)在化学位梯度的驱动下,气态卤化物通过多孔填料向钼层表面扩散;(3)沉积元素Si,B与Mo层通过扩散反应生成有硼化相弥散分布的MoSi2层;(4)该层的生长不断消耗沉积元素,使气相SiF2,BF3的化学位梯度得以保持,气相扩散继续进行。

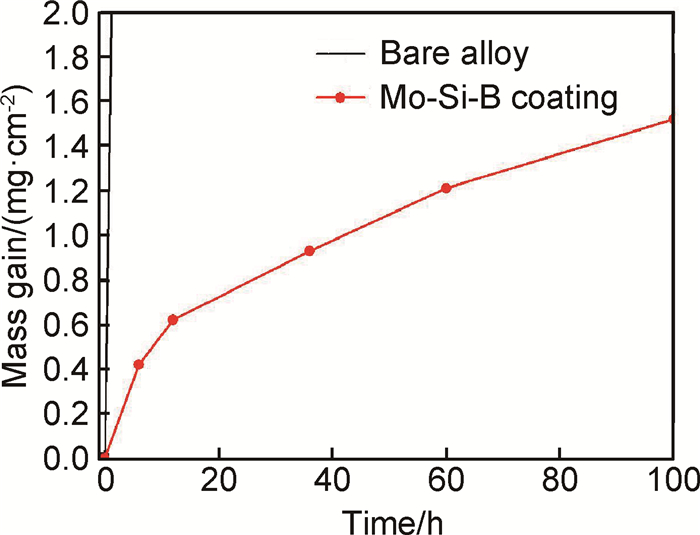

3.2 Mo-Si-B涂层的抗高温氧化性能图 4为铌硅基体试样与Mo-Si-B涂层试样在1250℃氧化100h后的动力学曲线图,基体试样和带涂层的试样的氧化性能差别极大,基体试样在氧化100h后,氧化增重为98.32mg/cm2。基体表面制备Mo-Si-B涂层的试样氧化100h后增重仅为1.52mg/cm2。结果说明Mo-Si-B涂层能够显著提高Nb-Si合金的高温抗氧化性能。由图 4可得,Mo-Si-B涂层的氧化增重服从抛物线规律,说明涂层的氧化过程主要由扩散控制。

|

图 4 Nb-Si试样与Mo-Si-B涂层试样在1250℃氧化100h的动力学曲线 Fig. 4 The kinetics curves of Nb-Si and Mo-Si-B coated samples after oxidation at 1250℃ for 100h |

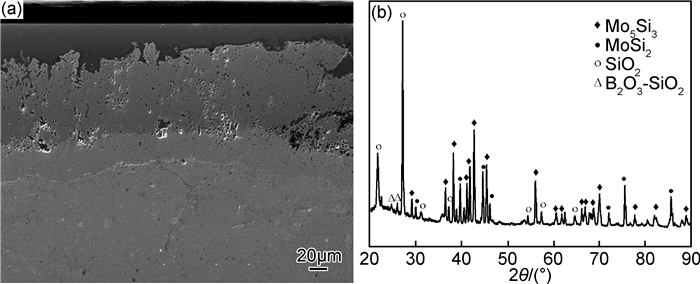

图 5为Mo-Si-B涂层在1250℃氧化100h后的表面形貌。可以发现,表面被一层连续致密的黑色氧化物覆盖。图 6(a)为Mo-Si-B涂层在1250℃氧化100h后的截面形貌图,由图可得氧化膜厚约为20~30μm,涂层在氧化100h后形成的氧化膜和涂层之间没有明显的裂纹,氧化膜与基体间表现出了良好的结合力。为了研究该氧化膜的主要成分进行了XRD分析,分析结果如图 6(b)所示,涂层表面的氧化物主要为SiO2,有少量的B2O3分布。由于氧化膜厚度较薄,因此在氧化膜底部形成的Mo5Si3相及MoSi2相也在XRD图谱中检测出来。

|

图 5 涂层在1250℃氧化100h的表面SEM形貌图 Fig. 5 Surface SEM morphology of the Mo-Si-B coating after oxidation at 1250℃ for 100h |

|

图 6 1250℃氧化100h的Mo-Si-B涂层(a)SEM形貌图;(b)XRD图谱 Fig. 6 Mo-Si-B coating after oxidation at 1250℃ for 100h (a)SEM morphology; (b)X-ray diffraction pattern |

Mo-Si-B涂层在1250℃氧化气氛中会发生以下反应[10]:

|

(5) |

|

(6) |

MoO3在600℃左右开始挥发[10]。对于Mo-Si-B涂层,硼化物相在高温时产生B2O3,在600~1000℃可以起到密封裂纹的作用[15],因此MoO3的挥发在最初阶段即可被阻止。根据反应式(6),MoSi2在高温氧化气氛中氧化生成Mo5Si3和SiO2,SiO2是这种连续、致密、稳定的玻璃质氧化层的主要成分,主要起到阻挡氧内扩散的作用。B2O3能够降低SiO2玻璃膜的流动性,使得这层保护性氧化膜在氧化过程中能够更好地填补孔洞及裂纹[15],从而保证Mo-Si-B涂层具有优良的抗高温氧化性能。

4 结论(1) 从热力学角度分析,在包埋渗过程中使用NaF做激活剂可以实现Si-B二元共渗,而以AlF3做激活剂时难以实现Si-B二元共渗。

(2) 通过爆炸喷涂结合包埋渗的方法在Nb-Si合金表面制备Mo-Si-B涂层,涂层的主要成分为:有弥散的硼化物分布的MoSi2外层和未反应的Mo内层。

(3) Mo-Si-B涂层体现出了优异的抗高温氧化性能,Nb-Si合金和具有Mo-Si-B涂层的Nb-Si合金在1250℃氧化100h后的氧化增重分别为98.32mg/cm2和1.52mg/cm2。良好的抗高温氧化性能是由于涂层在高温氧化过程中形成了一层具有保护性的硼硅酸盐层。

| [1] | BEWLAY B P, JACKSON M R, ZHAO J C, et al. A review of very high temperature Nb-silicide-based composites[J]. Metall Mater Trans:A, 2003, 34 (10): 2043–2052. DOI: 10.1007/s11661-003-0269-8 |

| [2] |

牟仁德, 申造宇, 王占考. Nb/Nb5Si3微叠层材料及其制备技术[J].

航空材料学报, 2016, 36 (3): 124–131.

MU R D, SHEN Z Y, WANG Z K. Characteristics and preparation technologies of Nb/Nb5Si3 microlaminate[J]. Journal of Aeronautical Materials, 2016, 36 (3): 124–131. DOI: 10.11868/j.issn.1005-5053.2016.3.013 |

| [3] |

郭丰伟, 康永旺, 肖程波. 稀土元素(La, Sm, Tb)合金化铌硅材料显微组织及室温断裂韧度[J].

材料工程, 2016, 44 (10): 8–16.

GUO F W, KANG Y W, XIAO C B. Microstructure and room temperature fracture toughness of Nb-Si materials alloyed by rare earth elements (La, Sm, Tb)[J]. Journal of Materials Engineering, 2016, 44 (10): 8–16. DOI: 10.11868/j.issn.1001-4381.2016.10.002 |

| [4] |

朱祖芳.

有色金属的耐腐蚀性及其应用[M]. 北京: 化学工业出版社, 1995.

ZHU Z F. Corrosion resistance and the applications of the non-ferrous metal[M]. Beijing: Chemical Industry Press, 1995. |

| [5] | JIE G, PANOS T, SHAO G S. A thermo-gravimetric and microstructural study of the oxidation of Nbss/Nb5Si3-based in situ composites with Sn addition[J]. Intermetallics, 2007, 15 (3): 270–281. DOI: 10.1016/j.intermet.2006.06.003 |

| [6] | ZELENITSAS K, TASKIROPOULOS P. Effect of Al, Cr and Ta addition on the oxidation behaviour of Nb-Ti-Si in situ composites at 800℃[J]. Materials Science and Engineering:A, 2006, 416 (1/2): 269–280. |

| [7] |

赵群, 于永泗. 铌基合金的抗高温氧化性研究[J].

材料导报, 2003, 17 (2): 29–31.

ZHAO Q, YU Y S. Research on Nb-based alloys' high temperature oxidation resistance[J]. Materials Review, 2003, 17 (2): 29–31. |

| [8] | NICHOLLS J R. Advances in coating design for high performance gas turbines[J]. MRS Bulletin, 2003, 28 (9): 659–670. DOI: 10.1557/mrs2003.194 |

| [9] | LIU Y Q, SHAO G, TASKIROPOULOS P. On the oxidation behaviour of MoSi2[J]. Intermetallics, 2001, 9 (2): 125–136. DOI: 10.1016/S0966-9795(00)00114-X |

| [10] | KNITTEL S, MATHIEU S, VILASI M. The oxidation behaviour of uniaxial hot pressed MoSi2 in air from 400 to 1400℃[J]. Intermetallics, 2011, 19 (8): 1207–1215. DOI: 10.1016/j.intermet.2011.03.029 |

| [11] | TIAN X D, GUO X P, SUN Z P, et al. Formation of B-modified MoSi2 coating on pure Mo prepared through HAPC process[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45 : 8–14. DOI: 10.1016/j.ijrmhm.2014.03.003 |

| [12] | PARK J S, SAKIDJA R, PEREPEZKO J H. Coating designs for oxidation control of Mo-Si-B alloys[J]. Scripta Materialia, 2002, 46 (11): 765–770. DOI: 10.1016/S1359-6462(02)00070-2 |

| [13] | SAKIDJA R, PARK J S, HAMMANN J, et al. Synthesis of oxidation resistant silicide coating on Mo-Si-B alloys[J]. Scripta Materialia, 2005, 53 (6): 723–728. DOI: 10.1016/j.scriptamat.2005.05.015 |

| [14] |

刘祥庆, 郭志猛, 马璨, 等. 添加B对包埋渗法制备MoSi2涂层显微组织及静态抗氧化性能的影响[J].

粉末冶金工业, 2012, 22 (3): 33–37.

LIU X Q, GUO Z M, MA C, et al. Effect of B addition on the microstructure and static oxidation resistance of MoSi2 coating prepared by pack cementation[J]. Powder Metallurgy Industry, 2012, 22 (3): 33–37. |

| [15] | RITT P, SAKIDJA R, PEREPEZKO J H. Mo-Si-B based coating for oxidation protection of SiC-C composites[J]. Surface and Coatings Technology, 2012, 206 (19/20): 4166–4172. |

| [16] | LI Y L, SOBOYEJO W, RAPP R A. Oxidation behavior of niobium aluminide intermetallics protected by aluminide and silicide diffusion coatings[J]. Metallurgical and Materials Transactions:B, 1999, 30 (3): 495–504. DOI: 10.1007/s11663-999-0083-9 |

| [17] | GLESSON B, CHEUNG W H, COSTA W D, et al. The hot-corrosion behavior of novel co-deposited chromium-modified aluminide coatings[J]. Oxidation of Metals, 1992, 38 (5/6): 407–424. |

| [18] | HE Y R, RAPP R A. Oxidation-resistant Ge-doped silicide coating on Cr-Cr2Nb alloys by pack cementation[J]. Materials Science and Engineering:A, 1997, 222 (2): 109–117. DOI: 10.1016/S0921-5093(96)10516-5 |

2018, Vol. 46

2018, Vol. 46