文章信息

- 刘伟, 熊华平, 李能, 陈波

- LIU Wei, XIONG Hua-ping, LI Neng, CHEN Bo

- 激光熔化沉积工艺对Nb-16Si二元合金显微组织的影响

- Effect of Preparation Process on Microstructure of Nb-16Si Binary Alloys Fabricated by Laser Melting Deposition

- 材料工程, 2018, 46(2): 27-33

- Journal of Materials Engineering, 2018, 46(2): 27-33.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001508

-

文章历史

- 收稿日期: 2016-12-16

- 修订日期: 2017-04-28

随着现代航空航天技术的发展,目前广泛应用的Ni基高温合金已接近其极限使用温度,发展潜力有限,难以满足未来高推比发动机的需求,亟待开发具有更高承温能力的新型超高温结构材料。近十多年来,具有较高熔点的难熔金属硅化物成为高温结构用金属间化合物领域研究的新热点[1-3]。在众多的难熔金属硅化物中,Nb5Si3具有极高的熔点(2484℃),优异的高温强度,良好的抗蠕变性能,且密度(7.16g/cm3)低于Ni基高温合金[3-4]。由坚硬且高温稳定的Nb-Si金属间化合物相和具有延性的铌基固溶体相(Nb solid solution, NbSS)组成Nb-Si系原位复合材料,表现出良好的均衡性,引起人们极大的兴趣[5-7],有望率先成为先进燃气涡轮发动机的叶片材料。

目前已采用电弧熔炼[8]、感应熔炼[9]、熔模铸造[10]、定向凝固[11]和粉末冶金[12]等方法成功制备得到Nb-Si基合金实验样品。电弧熔炼制备的Nb-Si基合金中存在大量缩孔缩松,组织均匀性较差;感应熔炼制备过程中熔体温度不均匀,过热度较低,易形成浇不足等缺陷;熔模铸造Nb-Si基合金对型壳和型芯的要求严苛,现有的惰性陶瓷型壳和型芯难以满足要求;传统定向凝固工艺冷却速率较低,易导致合金组织粗化,且高活性Nb-Si基合金熔体在高温下易与坩埚发生界面反应,导致杂质含量提高;粉末冶金制备Nb-Si基合金的组织与性能受工艺强烈影响,常规粉末冶金工艺难以获得致密度较高的大尺寸合金件。

激光熔化沉积(Laser Melting Deposition, LMD)以金属粉末(或丝材)为原料,通过高能激光束对金属粉末的逐层熔化堆积,直接CAD模型一步完成构件的“近终成形”制造[13]。相比传统Nb-Si合金的制备手段,LMD过程冷速快,可获得组织细小、成分均匀的合金,有望提高合金的综合性能,且激光与材料之间属非接触加工,不需要坩埚或模具,避免了Nb-Si基合金熔体的污染。Dicks等[14]采用预合金化粉末为原料,通过激光直接成形制备了Nb-22Si-26Ti-6Cr-3Hf-2Al的合金,实验结果表明,较高的送粉速率和较低的扫描速率可使合金的成形过程更稳定,合金显微组织明显细化且分布均匀。梁京等[15]以纯元素粉末为原料,研究了多层激光熔敷Nb-Si-Ti合金的显微组织。李胜男等[16]采用激光3D打印方法制备了Nb/SiC梯度材料,在梯度层中获得了铌硅金属间化合物相。可见,有关激光增材成形制备Nb-Si基合金已展开初步研究,但仍亟须深入探索。

本工作以Nb-16Si二元合金为研究对象,探索粉末堆叠方式(预置粉末方式和双通道同轴送粉方式)及原料粉末化学状态等对LMD制备Nb-16Si合金显微组织及维氏硬度的影响,为激光增材成形制备Nb-Si基合金提供实验与理论基础。

1 实验材料与方法本研究以高纯Nb粉末(>99.9%)、高纯Si粉末(>99.6%)以及Nb5Si3金属间化合物粉末为原料,其中Nb,Si粉末为市售商用粉末,Nb5Si3粉末采用真空电弧熔炼获得Nb5Si3合金锭,再将合金锭机械破碎获得合金粉末,实验所用粉末的含氧量<8×10-5,氮含量<4×10-5。对以上3种粉末进行筛分,选取粒度约为200目的粉末作为LMD用原料粉末。以尺寸100mm×100mm×10mm的TC4合金为基板,利用6kW光纤激光加工综合系统制备二元Nb-16Si合金,采用高纯氩气为保护气氛,成形腔中的氧含量<10-4。

LMD预置粉末法制备Nb-16Si合金,以纯Nb粉末+纯Si粉末为原料,粉末按表 1所示质量比配制后,置于QM-ISP2-CL行星式球磨机中混合5h后获得混合粉末。为避免混合过程对粉末粒度的影响,混合过程不添加任何磨球。采用手工铺填的方式将上述Nb-16Si混合粉末平铺至成形基板上,预置粉末层厚度约0.5mm,再采用高能束激光逐点扫描10mm×10mm范围内的混合粉末,获得单层Nb-Si合金,重复以上步骤,最终获得尺寸约为10mm×10mm×2mm的1# Nb-16Si二元合金。

| Sample | Processing | Mass fraction of raw powder/% | Composition | As-deposit alloy/10-6 | |||

| Nb | Si | Nb5Si3 | O | N | |||

| 1# | Powder preplaced | 94.6 | 5.4 | - | Nb-16Si | 105 | 62 |

| 2# | Dual-channel coaxial powder feeding | 94.6 | 5.4 | - | Nb-16Si | 91 | 49 |

| 3# | Dual-channel coaxial powder feeding | 85.6 | - | 14.4 | Nb-16Si | 120 | 66 |

LMD双通道同轴送粉法制备Nb-16Si合金,分别采用Nb粉末+Si粉末和Nb粉末+Nb5Si3粉末为原料,将纯Nb粉末和纯Si粉末(或Nb5Si3粉末)分别置于两个不同的送粉器中,原料粉末通过与激光头同轴的两个送粉器同时送入激光熔池,总送粉速率保持在20g/min,调节两个送粉器的相对送粉速率,使Nb粉末与Si粉末(或Nb5Si3粉末)的质量比如表 1所示,采用激光不间断连续扫描,最终得到尺寸约为10mm×10mm×2mm的2#和3# Nb-16Si二元合金。

LMD工艺参数:激光输出功率:1000W、激光与熔敷面处于聚焦状态、激光扫描速率为600mm/min,道次间隔距离为0.5mm。采用TCH600型O,N和H分析仪检测LMD制备合金中的氧和氮含量。将LMD制备的Nb-16Si合金试样,采用线切割沿垂直扫描方向截取尺寸约10mm×2mm的纵截面,并通过磨制、抛光制备金相试样,选取金相试样的近中心位置进行显微组织观察与显微硬度测量。采用Quanta 200F场发射扫描电子显微镜结合EDS对原料粉末的形貌、合金的显微组织及微区成分进行分析。通过D/Max 2200PC型X射线衍射仪对上述金相试样进行扫描,分析LMD制备Nb-16Si合金的相组成。采用HXZ-1000型数字式硬度计测量合金显微维氏硬度,载荷为9.8N,保压时间为15s,每个试样至少测5个数据点,并取其平均值。

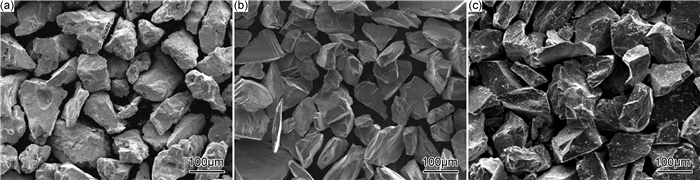

2 结果与分析 2.1 原料粉末形貌采用的纯Nb粉末、纯Si粉末和Nb5Si3粉末的形貌分别如图 1(a),(b),(c)所示,由于粉体材料的性质将直接影响LMD成形过程,为保证Nb-Si合金的成形性与一致性,避免粉末粒度对混合粉末均匀性和送粉精度的影响,本研究采用平均粒径约为80μm的不规则颗粒状粉末作为LMD用原料粉末。通过LMD制备的合金整体成分如表 2所示。由表 2可知,以上述粉末为原料,采用预制粉末法和同轴送粉均可获得成分较准确的Nb-16Si合金。此外,由表 1可知,LMD制备的3种Nb-16Si合金中氧含量≤1.2×10-4,氮含量≤6.6×10-5,与粉末冶金制备的Nb-Si基合金氧氮含量基本处于同一水平[12],可见,本研究中Nb-16Si合金中的氧氮含量控制在较低水平。

|

图 1 激光熔化沉积用原料粉末的形貌 (a)Nb;(b)Si;(c)Nb5Si3 Fig. 1 Morphologies of raw powder for LMD (a)Nb; (b)Si; (c)Nb5Si3 |

| Sample | Analysis zone | Si | Nb | Deduced phase |

| 1# | Whole | 15.91 | 84.09 | - |

| White | 0.92 | 99.08 | NbSS | |

| Grey | 18.60 | 81.40 | Nb/Nb3Si eutectic | |

| 2# | Whole | 16.32 | 83.68 | - |

| White | 3.20 | 96.80 | NbSS | |

| Grey | 19.32 | 80.68 | Nb/Nb3Si eutectic | |

| 3# | Whole | 15.54 | 84.46 | - |

| Grey | 15.38 | 84.62 | Nb/Nb3Si eutectic |

图 2(a),(b)是以纯Nb粉末和纯Si粉末为原料,采用LMD预置粉末法制备的1# Nb-16Si合金的背散射电子图像,由图 2(a)可观察到,1#合金的显微组织呈现枝晶状的白色区域和灰色区域两种衬度,合金XRD图谱分析结果表明,1# Nb-16Si合金主要由NbSS和Nb3Si相组成,结合表 2微区成分分析结果可推测,合金中白色相为先共晶NbSS相,其中Si含量约为0.92%(原子分数,下同),其形貌呈树枝晶状,具有较长的一次枝晶臂,长度约在20~80μm之间。由显微组织的高倍数放大图像(图 2(b))可知,先共晶NbSS相的部分枝晶臂呈颗粒状不连续分布,其尺寸约为2~5μm,相界面较为平滑。合金中灰色区域是由白色相和深色相交替耦合排列形成的共晶组织,共晶片层厚度仅约为数百纳米。由于共晶的组成相尺寸超过了SEM中EDS的分辨极限,难以对单个相进行准确的成分分析,因此,本研究仅对共晶区域进行微区成分分析,由表 2可知,共晶区域的成分为Nb-18.6Si,接近Nb-Si二元合金的共晶点成分(Nb-17.5Si),结合Nb-Si二元相图[17]可推测,该共晶组织为Nb/Nb3Si共晶,其中深色为Nb3Si相,白色为NbSS相。

|

图 2 激光熔化沉积Nb-16Si合金的背散射电子图像 (a),(b)1#试样;(c),(d)2#试样;(e),(f)3#试样 Fig. 2 BSE images of the Nb-16Si alloys fabricated by LMD (a), (b)1# sample; (c), (d)2# sample; (e), (f)3# sample |

以纯Nb+纯Si粉末为原料,采用LMD双通道同轴送粉法制备的2# Nb-16Si合金的显微组织如图 2(c), (d)所示,可知,2# Nb-16Si合金同样呈现白色和灰色两种衬度,相比预置粉末法,双通道同轴送粉法制备的Nb-16Si合金的显微组织更加细小,且组织均匀性较好。XRD分析结果显示(见图 3),该合金同样由NbSS和Nb3Si两相构成,结合表 2合金的微区成分分析可知,白色相为先共晶NbSS相,进一步由图 2(d)可观察到,白色先共晶NbSS相呈近等轴状,平均尺寸仅约2μm。此外,合金的灰色区域也是由纳米级的片层先共晶NbSS相和深色相交替排列构成,该区域的成分约为Nb-19.32Si(见表 2),可推测,该组织同样为Nb/Nb3Si共晶组织,其中深色相为Nb3Si。

|

图 3 激光熔化沉积Nb-16Si合金的XRD图谱 Fig. 3 XRD patterns of the Nb-16Si alloys fabricated by LMD |

图 2(e),(f)是以Nb粉末+Nb5Si3粉末为原料,采用双通道同轴送粉法制备的3# Nb-16Si合金的显微组织。与以纯元素粉末为原料制备的Nb-16Si合金(1#和2#合金)不同,该合金的显微组织几乎全部为层片状共晶组织,组织均匀性较好,共晶团的平均尺寸约10μm。由图 2(f)可知,该层片状共晶组织由厚度几百纳米的白色片层和深色片层构成,团界主要由深色相组成。由表 2可知,该共晶组织的成分为Nb-15.38Si,且3# Nb-16Si合金的XRD图谱中仅检测出NbSS和Nb3Si相的特征峰,可推测,3#合金的共晶组织中白色相为NbSS相,深色相为Nb3Si相。

2.3 Nb-16Si合金显微维氏硬度采用不同的粉末堆叠方式和不同的原料粉末,通过LMD制备的1#,2#和3# Nb-16Si二元合金的显微维氏硬度如图 4所示。由图 4可知,以纯Nb粉末和纯Si粉末为原料,采用预置粉末法制备的Nb-16Si合金的显微维氏硬度较低,为773HV。同样以纯元素粉末为原料,采用激光同轴送粉法制备的Nb-16Si合金的显微硬度得到一定程度提高,为817HV,这可能是由于同轴送粉法所得到的Nb-16Si合金显微组织更细小均匀所致。而以Nb和Nb5Si3为原料粉末,通过双通道同轴送粉方式制备的Nb-16Si合金,其显微组织几乎为全共晶组织,该合金的硬度大幅度提高,达907HV。

|

图 4 激光熔化沉积Nb-16Si合金的显微维氏硬度 Fig. 4 Vickers microhardness of the Nb-16Si alloys fabricated by LMD |

采用预置粉末法制备的1# Nb-16Si合金中先共晶NbSS相的尺寸约1~5μm,而采用双通道同轴送粉法,通过LMD制备的2# Nb-16Si合金中先共晶NbSS相的平均尺寸仅约为2μm,研究显示[18],铸态Nb-16Si合金中,其显微组织中初生NbSS相的尺寸一般>100μm。可见,相比铸态Nb-16Si合金,LMD合金的显微组织细化了1~2个数量级,这主要是由于LMD制备过程冷却速率较快,且制备过程中,粉末逐点熔化并凝固,促使合金的显微组织显著细化。此外,相比预置粉末法,双通道同轴送粉法制备的Nb-16Si合金的显微组织更加细小均匀。这主要是由于预置粉末法与同轴送粉法在LMD过程中,粉末熔化及沉积层形成的冶金过程存在根本区别所致。

本工作中LMD制备Nb-16Si合金均采用聚焦状态激光逐行扫描方式,激光能量输入可由线能量密度η(J/m)表示如下[19]:

|

(1) |

式中:P为激光功率; v为激光扫描速率。

由式(1)可知,当激光功率P和扫描速率v一定时,激光能量密度即不变。因此,采用预置粉末法和双通道同轴送粉法制备Nb-16Si合金过程中输入的激光能量密度一致。

预置粉末法与双通道同轴送粉法制备Nb-16Si合金LMD过程示意图分别如图 5所示。采用预置粉末法,当激光辐照粉层时,激光能量首先被表面薄层粉末所吸收,其吸收深度取决于粉末材料的本征物性(如热吸收率、比热容及热导率等),致使表层粉末温度急剧提高,随后热量将向内部粉末颗粒传递,此时粉体自身的物理特征将对热传导起主导作用,由于大量气相存在于疏松粉体颗粒间的孔隙内,粉层的热传导率κp(W·m-1·K-1)可由式(2)表示[20]:

|

图 5 激光熔化沉积成形过程示意图 (a)预置粉末方式;(b)双通道同轴送粉方式 Fig. 5 Schematic diagrams of LMD forming process (a)powder preplaced method; (b)dual-channel coaxial powder feeding method |

|

(2) |

式中:κAr为氩气的热导率; φp为粉层的孔隙率。

式(2)表明,κp正比于κAr。在标准大气压,25℃条件下,κAr仅为0.01795W·m-1·K-1[21],可见,采用预置粉末法制备合金过程中,热量需要较长时间才能传导至粉层内部,为了使得激光能量可以穿透粉层,并使与粉层相邻的已成形区发生重熔,在新成形区与已成形区界面形成良好的冶金结合,预置粉末层不宜太厚。采用预置粉末法,需使激光辐照区的粉末全部达到熔化温度,所形成的熔池将贯穿整个粉末层,当高能束激光移走后,整个熔池开始凝固。

与预置粉末法不同,采用同轴送粉法,激光将优先作用于运动中的粉末,在高能激光作用下,少量粉末以已成形区为基体发生熔化,形成微小熔池,随后粉末不断输入到该微熔池,如图 5(b)所示。在激光能量密度相同的条件下,同轴送粉法所形成的熔池较小。熔凝初始阶段所形成的微熔池直接与已成形区接触,合金熔体凝固和相变过程所释放的潜热通过已成形区域散失,微小熔池能获得更大的冷却速率。

且同轴送粉过程中,运动粉末所形成的“粉末云”使激光的透过率显著降低,导致作用于已成形区域的激光能量急剧衰减,使得已成形区的温升幅度较小,这将有助于提高微熔池的温度梯度。较大的冷却速率和温度梯度能增加结晶相变驱动力,提高形核率,使显微组织细小均匀化。此外,双通道同轴送粉法能使少量的Nb粉与Si粉发生粉末原位反应,同样有利于组织细化。因此,在相同激光工艺参数条件下,相比预置粉末法,同轴送粉法能获得更加细小均匀的显微组织。

以Nb粉和Nb5Si3粉末为原料,采用双通道同轴送粉法制备Nb-16Si合金中并未出现的Nb5Si3相,这表明Nb5Si3相在高能激光作用下发生了解键分解,由于这一反应为吸热反应,使得合金熔体的冷却速率更快,并由于Nb-16Si合金成分接近二元Nb-Si合金共晶点成分(Nb-17.5Si),在较快的冷却速率条件下,抑制了初生NbSS相的出现,致使3# Nb-16Si合金的显微组织呈伪共晶组织形貌。

由合金的相组成分析(图 3)可知,粉末的堆叠方式以及原料粉末的化学状态对Nb-16Si合金的相组成并不产生显著影响,1#,2#和3# Nb-16Si合金均仅由NbSS和Nb3Si相组成,未出现Nb5Si3相,其主要原因可能是二元亚共晶Nb-16Si合金中,Nb5Si3相需通过Nb3Si发生共析反应形成,即Nb3Si→Nb+Nb5Si3,研究表明[22],Nb3Si相共析分解需要较为苛刻的条件,且十分缓慢,在TTT曲线的鼻点温度(1500℃),Nb3Si需保温100h才能完全转变,由于LMD是一种典型的快速非平衡凝固过程,使得上述固态相变更加难以发生,致使亚稳态的Nb3Si相全部被保留到室温,而不发生共析分解,因此采用LMD制备的二元Nb-16Si合金中并未观察到室温热力学稳定的Nb5Si3相。

4 结论(1) 以平均粒径为80μm的Nb粉末、Si粉末或Nb5Si3粉末为原料,采用预置粉末法和双通道同轴送粉法,通过LMD均能获得成分较为准确的Nb-16Si二元合金。

(2) 原料粉末堆叠方式和化学状态对LMD制备的Nb-16Si合金的相组成无明显影响,合金均由NbSS和Nb5Si3两相组成。

(3) 原料粉末堆叠方式和化学状态对LMD制备Nb-16Si合金的显微组织影响强烈。以纯元素粉末为原料,采用预置粉末法制备的Nb-16Si合金由尺寸约1~5μm的枝晶状初生NbSS和NbSS/Nb3Si共晶组织组成,双通道同轴送粉法制备的Nb-16Si合金,显微组织更加细小均匀,由平均尺寸约2μm的近等轴状初生NbSS和NbSS/Nb3Si共晶组成。以Nb+Nb5Si3粉末为原料,双通道同轴送粉法制备的Nb-16Si合金呈现伪共晶组织。

(4) Nb-16Si合金的显微组织强烈影响合金的维氏硬度,以纯元素粉末为原料,采用预置粉末法制备的Nb-16Si合金的显微维氏硬度为773HV,双通道同轴送粉法使Nb-16Si合金的组织细小均匀化,其硬度提高到817 HV,而具有全共晶组织的Nb-16Si合金的维氏硬度能达到907HV。

| [1] | BEWLAY B P, LIPSITT H A, JACKSON M R, et al. Solidification processing of high temperature intermetallic eutectic-based alloys[J]. Materials Science and Engineering:A, 1995, 192 : 534–543. |

| [2] | MURAYAMA Y, HANADA S, OBARA K. Effect of strain rate on the high-temperature deformation behavior of Nb3Al hipped from prealloyed powder[J]. JIM, 1996, 37 (7): 1388–1396. |

| [3] |

赵东阳, 刘伟, 沙江波. 放电等离子烧结制备Nb-Si-Ti-Al-Hf-Cr合金的显微组织及力学性能[J].

材料工程, 2015, 43 (10): 20–27.

ZHAO D Y, LIU W, SHA J B. Microstructure and properties of Nb-Si-Ti-Al-Hf-Cr alloys fabricated by spark plasma sintering[J]. Journal of Materials Engineering, 2015, 43 (10): 20–27. DOI: 10.11868/j.issn.1001-4381.2015.10.004 |

| [4] | BEWLAY B P, LEWANDOWKSI J J, JACKSON M R. Refractory metal-intermetallic in-situ composites for aircraft engines[J]. JOM, 1997, 49 (8): 44–45. DOI: 10.1007/BF02914402 |

| [5] |

张爱军, 韩杰胜, 马文林, 等. Nb-Si超高温材料的放电等离子烧结(SPS)工艺研究[J].

材料工程, 2016, 44 (3): 1–8.

ZHANG A J, HAN J S, MA W L, et al. Spark plasma sintering process for Nb-Si ultra-high temperature materials[J]. Journal of Materials Engineering, 2016, 44 (3): 1–8. DOI: 10.11868/j.issn.1001-4381.2016.03.001 |

| [6] | KIM J H, TABARU T, HIRAI H, et al. Tensile properties of a refractory metal base in situ composite consisting of an Nb solid solution and hexagonal Nb5Si3[J]. Scripta Materialia, 2003, 48 (10): 1439–1444. DOI: 10.1016/S1359-6462(03)00084-8 |

| [7] | KANG Y, QU S, SONG J, et al. Microstructure and mechanical properties of Nb-Ti-Si-Al-Hf-xCr-yV multi-element in situ composite[J]. Materials Science and Engineering:A, 2012, 534 : 323–328. DOI: 10.1016/j.msea.2011.11.076 |

| [8] | LI X, CHEN H, SHA J, et al. The effects of melting technologies on the microstructures and properties of Nb-16Si-22Ti-2Al-2Hf-17Cr alloy[J]. Materials Science and Engineering:A, 2010, 527 (23): 6140–6152. DOI: 10.1016/j.msea.2010.04.046 |

| [9] | JIA L, GE J, SHA J, et al. Effects of cooling rate and pouring temperature on microstructure and fracture toughness of the induction melted Nb-16Si-22Ti-2Hf-2Cr-2Al alloy[J]. International Journal of Modern Physics B, 2010, 24 (15/16): 2946–2951. |

| [10] | BEWLAY B P, JACKSON M R, ZHAO J C, et al. Ultrahigh-temperature Nb-silicide-based composites[J]. MRS Bulletin, 2003, 28 (9): 646–653. DOI: 10.1557/mrs2003.192 |

| [11] |

郭海生, 郭喜平, 赵鸿磊. Nb-Si基高温合金定向凝固制备技术的研究进展[J].

稀有金属材料与工程, 2014, 43 (4): 1019–1024.

GUO H S, GUO X P, ZHAO H L. Research progress in directional solidification of Nb-Si based high temperature alloys[J]. Rare Metal Materials and Engineering, 2014, 43 (4): 1019–1024. |

| [12] | LIU W, SHA J B. Failure mode transition of Nb phase from cleavage to dimple/tear in Nb-16 Si-based alloys prepared via spark plasma sintering[J]. Materials & Design, 2016, 111 : 301–311. |

| [13] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J].

材料工程, 2016, 44 (2): 122–128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44 (2): 122–128. DOI: 10.11868/j.issn.1001-4381.2016.02.019 |

| [14] | DICKS R, WANG F, WU X. The manufacture of a niobium/niobium-silicide-based alloy using direct laser fabrication[J]. Journal of Materials Processing Technology, 2009, 209 (4): 1752–1757. DOI: 10.1016/j.jmatprotec.2008.04.042 |

| [15] |

梁京, 陈岁元, 刘常升, 等. 激光熔覆多层Nb-Si-Ti显微组织[J].

东北大学学报(自然科学版), 2014, 35 (12): 1710–1714.

LIANG J, CHEN S Y, LIU C S, et al. Microstructure of laser cladding multi-layer Nb-Si-Ti[J]. Journal of Northeastern University (Natural Science Edition), 2014, 35 (12): 1710–1714. DOI: 10.3969/j.issn.1005-3026.2014.12.009 |

| [16] |

李胜男, 熊华平, 陈冰清, 等. 激光3D打印方法制备Nb/SiC体系梯度材料的微观组织及反应机理[J].

焊接学报, 2016, 37 (2): 1–4.

LI S N, XIONG H P, CHEN B Q, et al. Microstructure of Nb/SiC system gradient material fabricated by laser 3D printing method and reaction mechanism[J]. Transactions of the China Welding Institution, 2016, 37 (2): 1–4. |

| [17] | MASSALSKI T B. Binary alloy phase diagrams[M]. OH: American Society for Metals, 1986. |

| [18] | TIAN Y X, GUO J T, ZHOU L Z, et al. Microstructure and room temperature fracture toughness of cast NbSS/silicides composites alloyed with Hf[J]. Materials Letters, 2008, 62 (17): 2657–2660. |

| [19] |

顾冬冬, 沈以赴. 微/纳米Cu-W粉末激光烧结体的显微组织[J].

金属学报, 2009, 45 (1): 113–118.

GU D D, SHEN Y F. Microstructures of laser sintered micron/nano-sized Cu-W powder[J]. Acta Metallurgical Sinica, 2009, 45 (1): 113–118. |

| [20] | FISCHER P, ROMANO V, WEBER H P, et al. Sintering of commercially pure titanium powder with a Nd:YAG laser source[J]. Acta Materialia, 2003, 51 (6): 1651–1662. DOI: 10.1016/S1359-6454(02)00567-0 |

| [21] |

杨世铭, 陶文铨.

传热学[M]. 北京: 高等教育出版社, 1998.

YANG S M, TAO W Q. Heat transfer[M]. Beijing: Higher Education Press, 1998. |

| [22] | MENDIRATTA M G, DIMIDUK D M. Phase relations and transformation kinetics in the high Nb region of the Nb-Si system[J]. Scripta Metallurgica et Materialia, 1991, 25 (1): 237–242. DOI: 10.1016/0956-716X(91)90387-G |

2018, Vol. 46

2018, Vol. 46