文章信息

- 赵金华, 曹海琳, 晏义伍, 丁莉

- ZHAO Jin-hua, CAO Hai-lin, YAN Yi-wu, DING Li

- 泡沫铝夹层结构复合材料低速冲击性能

- Low Velocity Impact Properties of Aluminum Foam Sandwich Structural Composite

- 材料工程, 2018, 46(1): 92-98

- Journal of Materials Engineering, 2018, 46(1): 92-98.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001295

-

文章历史

- 收稿日期: 2015-10-27

- 修订日期: 2017-07-05

2. 哈尔滨工业大学 化工学院, 哈尔滨 150001

2. School of Chemical Engineering and Technology, Harbin Institute of Technology, Harbin 150001, China

夹层结构复合材料由于其轻质高强的优异特性已广泛应用于航空航天、风电叶片、体育用品以及轨道交通等领域[1]。传统夹层结构复合材料的常用芯材有铝蜂窝、NOMEX蜂窝和有机聚合物泡沫等,蜂窝芯材由于粘接面积较小导致夹层结构界面脱粘,而有机泡沫芯材由于耐高温阻燃性能较差使得各自的应用领域受到限制[2-8]。泡沫铝芯材由于质轻、耐高温、隔热阻燃以及抗冲击性能好等优异的综合性能具有广泛的应用前景[9-12]。

夹层结构复合材料应用领域的拓展对材料的抗冲击性能提出了越来越高的要求,夹层结构的冲击损伤和损伤容限等相关冲击性能的研究也已成为国内外的研究热点[13-14]。Singh等[15]对复合材料面板铝蜂窝夹层结构进行了静压痕实验,研究了芯体厚度、芯体密度、面板铺层以及冲头直径对夹层结构损伤情况的影响。张俊琪等[16]对薄面板复合材料蜂窝夹层结构进行冲击实验,分析了冲击能量、面板厚度和冲头直径对夹层结构接触力响应和损伤情况的影响。目前对夹层结构复合材料的低速冲击实验大多侧重于蜂窝夹层结构的冲击响应、动态冲击分析、有限元模拟及破坏形式,而对高性能泡沫铝芯材等夹层结构复合材料低速冲击性能进行研究的相关报道较少。

本工作设计并制备了不同结构的泡沫铝夹层结构复合材料,分析纤维类型、面板铺层结构设计和芯材厚度对该夹层结构复合材料低速冲击性能和损伤模式的影响规律,对比分析泡沫铝和铝蜂窝夹层结构复合材料冲击性能和损伤模式的差异,为泡沫铝夹层结构复合材料在轨道交通和方舱等领域的应用需求提供实验和理论支持。

1 实验 1.1 实验材料夹芯材料分别为密度0.25g/cm3的泡沫铝和0.08g/cm3的铝蜂窝芯材,泡沫铝芯材厚度分别为20mm和30mm,铝蜂窝厚度为20mm。面板纤维材料选用玄武岩纤维(BF)和超高分子量聚乙烯纤维(UHMWPE)平纹织物,其中BF纤维织物面密度为340g/m2,UHMWPE纤维织物面密度为200g/m2。制备复合材料的树脂体系选用环氧E51/2-乙基-4-甲基咪唑固化体系。

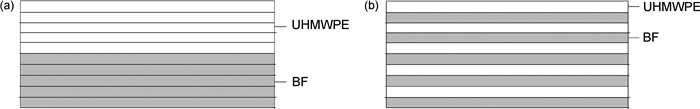

1.2 试样制备不同纤维复合材料面板均采用模压成型工艺制备,固化制度为70℃/0.5h+100℃/1h,成型压力为2MPa。制备的复合材料面板厚度为(1.5±0.1)mm,树脂体积分数(40±3)%。夹层结构复合材料采用模压二次胶接成型工艺制备,夹层结构的上下复合材料面板与芯材通过低温固化环氧树脂胶黏剂胶接固化,胶接固化工艺为80℃/2h,成型压力为0.2MPa。其中BF和UHMWPE两种铺层设计方式如图 1所示,其中图 1(a)为两种纤维的叠加铺层设计(UHMWPE /BF-A),图 1(b)为两种纤维的分层混杂铺层设计(UHMWPE/BF-B)。

|

图 1 纤维织物铺层设计示意图 (a)UHMWPE/BF叠加铺层;(b)UHMWPE/BF分层混杂铺层 Fig. 1 Images of fiber fabric interlayers design (a)UHMWPE/BF overlay hybrid; (b)UHMWPE/BF inter-layer hybrid |

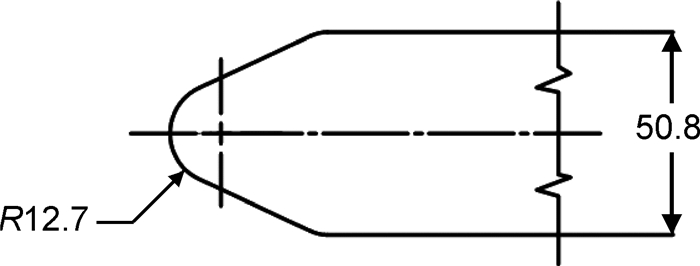

复合材料面板和夹层结构复合材料冲击实验采用Instron9350落锤式冲击试验机完成,实验方法参照ASTM D7136[17],冲击试样均为100mm×100mm的正方形。所采用的冲头为半径12.7mm的半球形,具体形状尺寸如图 2所示。冲击落锤质量为3.8kg,其中复合材料面板冲击性能测试的冲击能量为25J,夹层结构复合材料的冲击能量为30J。

|

图 2 冲头形状和尺寸 Fig. 2 Form and size of impactor |

不同纤维类型面板及泡沫铝夹层结构复合材料冲击测试结果如表 1所示。由表 1可以看出,BF/泡沫铝夹层结构比UHMWPE/泡沫铝夹层结构复合材料具有更高的最大冲击载荷,但最大冲击载荷对应的吸收能量则相对较低。最大冲击载荷为试样发生主要损伤的载荷值,其对应的能量为主要损伤能量,因此BF及泡沫夹层结构复合材料在冲击作用下的主要损伤能量较低。

| Specimen | Peak force/kN | Energy topeak force/J | Total penetrationenergy/J | Test velocity/(m·s-1) | Deformation atpeak force/ mm |

| BF | 2.530 | 10.775 | 23.200 | 3.8672 | 8.7902 |

| UHMWPE | 1.637 | 18.899 | 23.583 | 3.8702 | 22.4505 |

| BF-Al-F | 3.020 | 15.113 | 29.610 | 4.3783 | 8.8186 |

| UHMWPE-Al-F | 2.254 | 27.739 | 30.509 | 4.4495 | 19.2819 |

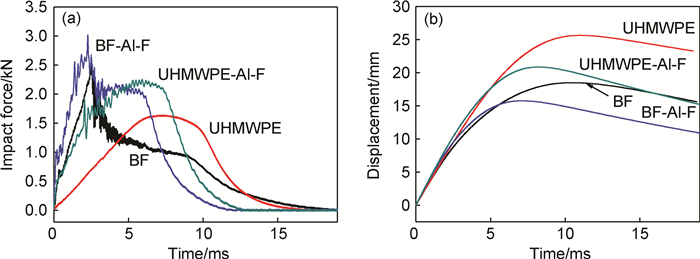

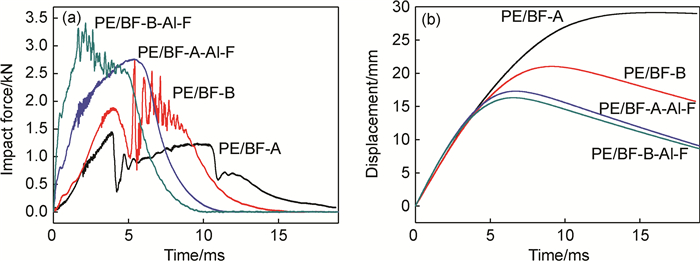

图 3(a)为不同纤维类型及泡沫铝夹层结构的载荷-时间冲击曲线。纤维类型对面板材料的冲击曲线具有显著的影响,BF复合材料载荷-时间冲击曲线在初始阶段迅速上升,在冲击载荷达到峰值前即存在较为明显的波动,达到峰值后,冲击载荷迅速下降,并呈现明显的波动。说明BF面板试样发生穿透损伤,失效模式主要以纤维断裂和基体开裂为主[18]。UHMWPE纤维复合材料冲击曲线的上升和下降均较为平缓,且没有明显的波动现象。说明UHMPE纤维复合材料面板冲击后的失效以基体开裂和分层为主,基本没有纤维的断裂现象。

|

图 3 不同类型纤维面板及泡沫铝夹层结构试样冲击测试曲线 (a)冲击载荷-时间曲线;(b)位移-时间曲线 Fig. 3 Impact curves of faceplate and aluminum foam sandwich structure with different fibers (a)curves of impact force vs time; (b)curves of displacement vs time |

BF/泡沫铝夹层结构(BF-Al-F)和UHMWPE/泡沫铝夹层结构(UHMWPE-Al-F)复合材料较纯纤维复合材料面板的最大冲击载荷和对应的损伤能量均有明显提高,而且两种不同纤维间的差异趋势不变。与纯UHWMPE纤维复合材料面板相比,UHMWPE-Al-F试样冲击曲线在初始阶段的上升过程中存在较为明显的波动,这可能是因为泡沫铝在冲击作用下发生碎裂破坏。

从图 3(b)位移-时间冲击曲线可以看出,冲击作用下UHMWPE和UHMWPE-Al-F的位移明显大于BF和BF-Al-F试样,这主要是因为BF纤维脆性较大,冲击作用下以纤维断裂为主;UHMWPE纤维韧性好,具有较大的断裂伸长率,受冲击后变形较大。泡沫铝夹层结构复合材料的位移较纯面板复合材料均有所降低,这主要是因为夹芯材料使得试样的整体厚度增加,刚度变大,抵抗变形的能力增强。

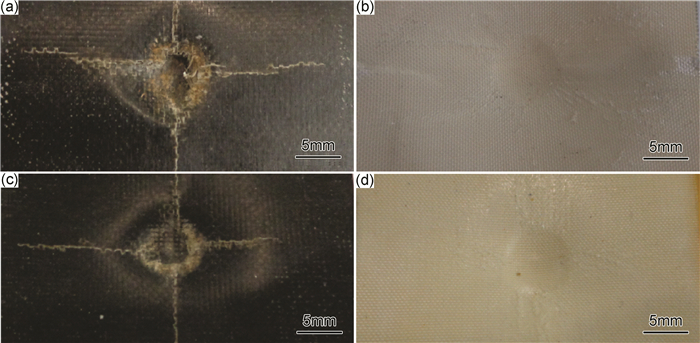

图 4为BF纤维和UHMWPE纤维复合材料面板及泡沫铝夹层结构冲击后的破坏照片。由图 4(a)可见,BF复合材料面板冲击测试后,试样被穿透,发生贯穿损伤。可见大量的纤维断裂、分层和树脂基体的开裂现象,在试样的上表面区域可以看到明显的沿纤维编织纹路的基体裂纹。说明BF复合材料面板的韧性较差,在冲击作用下发生整体贯穿破坏。图 4(b)为UHMWPE纤维复合材料面板冲击测试后照片,冲击处存在明显的凹坑,基本没有纤维断裂和裂纹扩展现象,但表面存在部分树脂碎裂现象。说明UHMWPE纤维复合材料具有较好的冲击韧性,主要通过纤维拉伸、界面分层等形式吸收冲击能量。与纯复合材料面板相比,BF-Al-F试样冲击后面板未发生完全贯穿破坏,纤维断裂现象不明显,如图 4(c)所示;图 4(d)为UHMWPE-Al-F冲击后照片,可见凹陷深度和变形明显减小,说明泡沫铝芯材具有较好的吸能作用,显著降低了冲击对面板材料的破坏。

|

图 4 不同纤维类型面板及泡沫铝夹层结构试样冲击面层破坏照片 (a)BF试样;(b)UHMWPE试样;(c)BF-Al-F试样; (d)UHMWPE-Al-F试样 Fig. 4 Photographs of impact damage of faceplate and aluminum foam sandwich structure with different fiber (a)BF sample; (b)UHMWPE sample; (c)BF-Al-F sample; (d)UHMWPE-Al-F sample |

表 2为不同纤维铺层设计面板复合材料及泡沫铝夹层结构冲击测试结果。两种层间铺层设计的复合材料面板及泡沫铝夹层结构冲击性能存在显著的差异。分层混杂铺层设计面板/泡沫铝夹层结构(PE/BF-B-Al-F)的最大冲击载荷和对应的主要损伤能量明显大于叠加铺层设计面板/泡沫铝夹层结构(PE/BF-A-Al-F)。

| Specimen | Peak force/kN | Energy topeak force/J | Total penetrationenergy /J | Velocity/(m·s-1) | Deformation atpeak force/mm |

| PE/BF-A | 1.445 | 9.159 | 23.972 | 3.8733 | 13.8829 |

| PE/BF-B | 2.757 | 17.398 | 23.026 | 3.8735 | 17.3995 |

| PE/BF-A-Al-F | 2.615 | 11.391 | 30.778 | 4.4559 | 6.9678 |

| PE/BF-B-Al-F | 3.412 | 17.646 | 30.059 | 4.4475 | 8.1809 |

图 5为不同纤维铺层设计复合材料面板及泡沫铝夹层结构冲击曲线。由图 5(a)载荷-时间曲线可以看出,PE/BF-A试样在冲击载荷达到峰值后迅速降低,并维持在较低值一段时间后继续降低。PE/BF-B试样在冲击载荷峰值力附近存在明显的波动。这主要是因为复合材料试样在受到冲击作用时,冲击面主要受横向剪切应力作用,试样背面则主要受弯曲拉伸应力作用。对于叠加铺层试样,在冲击作用下冲击面的PE层存在较大的剪切变形,导致处于背面的BF层由于脆性较大而提前发生纤维断裂破坏,从而导致试样的冲击载荷达到峰值后迅速降低。PE/BF-B试样由于BF和UHMWPE相互隔离,BF断裂破坏的纵向扩展过程时间较长,从而导致冲击载荷在峰值力附近明显波动。图 5(b)位移-时间曲线表明PE/BF-A-Al-F试样比PE/BF-B-Al-F试样具有更大的位移变形。

|

图 5 不同纤维铺层设计面板及泡沫铝夹层结构试样冲击曲线 (a)冲击载荷-时间曲线;(b)位移-时间曲线 Fig. 5 Impact curves of faceplate and aluminum foam sandwich structure with different inter-layer design (a)impact force vs time curves; (b)displacement vs time curves |

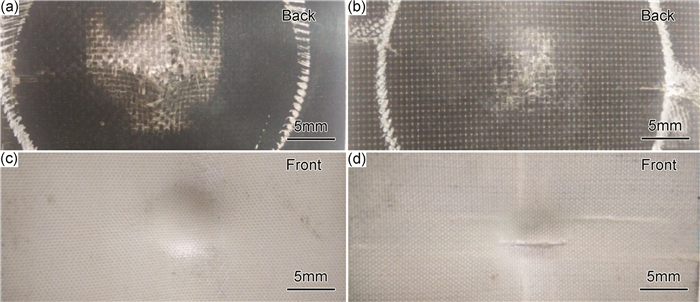

图 6为不同纤维铺层设计面板及泡沫铝夹层结构试样冲击测试后的损伤照片。由图 6可以看出,PE/BF-A试样背面纤维断裂现象更为明显,对应的泡沫铝夹层结构冲击作用处的凹坑深度更大。由以上分析可见,对两种不同性能特点纤维进行合理的铺层结构设计是提高复合材料面板及夹层结构复合材料抗冲击性能的有效方法。

|

图 6 不同纤维铺层设计试样冲击破坏照片 (a) PE/BF-A试样;(b)PE/BF-B试样;(c)PE/BF-A-Al-F试样;(d)PE/BF-B-Al-F试样 Fig. 6 Photographs of impact damage of targets with different fibers core materials (a)PE/BF-A sample; (b)PE/BF-B sample; (c)PE/BF-A-Al-F sample; (d)PE/BF-B-Al-F sample |

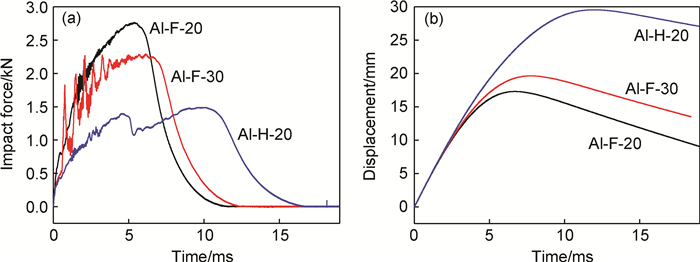

不同芯材夹层结构复合材料试样冲击实验结果如表 3所示, 其中Al-F-20和Al-F-30为芯材厚度分别为20mm和30mm的泡沫铝夹层结构试样,Al-H-20是厚度为20mm的铝蜂窝夹层结构试样,3种试样的面板材料均为UHMWPE/BF叠加铺层设计复合材料。可以看出,随着芯材厚度的增加,泡沫铝夹层结构复合材料冲击作用下的最大载荷有所降低,但主要损伤能量有明显的增加。与泡沫铝夹层结构相比,铝蜂窝夹层结构试样的冲击载荷较小,但峰值载荷对应的主要损伤能量明显更大。

| Specimen | Peak force/kN | Energy to peakforce/J | Total penetrationenergy /J | Test velocity/(m·s-1) | Deformation atpeak force/mm |

| Al-F-20 | 2.615 | 11.3914 | 30.778 | 4.4559 | 6.9678 |

| Al-F-30 | 2.295 | 29.6290 | 30.715 | 4.4754 | 18.8088 |

| Al-H-20 | 1.490 | 29.7260 | 31.056 | 4.4485 | 28.4030 |

图 7为不同夹芯材料夹层结构复合材料试样的冲击曲线。由图 7(a)可见,随着泡沫铝芯材厚度的增加,载荷-时间曲线在初始阶段的上升较为缓慢,这主要是由于芯材厚度的增加提高了夹层结构的刚度和强度,从而使得弹性储能增加。因此泡沫铝芯材厚度的增加有利于夹层结构在冲击过程中储存更多的能量,减少面板的变形和损伤面积。铝蜂窝夹层结构由于芯材密度较小,在冲击作用下的变形较大,其初始阶段的冲击载荷上升更为缓慢。从图 7(b)位移-时间曲线可以看出,随着泡沫铝厚度的增加,泡沫铝夹层结构冲击位移增加。与泡沫铝夹层结构相比,铝蜂窝夹层结构的冲击位移更大。

|

图 7 不同芯材夹层结构复合材料试样冲击曲线 (a)冲击载荷-时间曲线;(b)位移-时间曲线 Fig. 7 Impact curves of sandwich structure composites with different core materials (a)curves of impact force vs time; (b)curves of displacement vs time |

图 8为不同芯材夹层结构试样冲击测试后的破坏照片。由图 8(a)可见,泡沫铝夹层结构冲击测试后在冲击作用处存在明显的凹坑,芯材的边缘区域则没有明显的破坏损伤现象。由图 8(b)可见,铝蜂窝夹层结构试样在冲击作用后存在整体压溃现象,面板材料边缘存在冲击后的变形,铝蜂窝芯材边缘也存在压缩变形现象。这可能是因为一方面泡沫铝密度更大,整体结构稳定性更好,另外泡沫铝的闭孔结构形状不规则,且脆性较大,冲击能量的扩散相对困难,从而使得泡沫铝夹层结构更多是冲击作用处的破坏。而铝蜂窝密度较小,网格规则,且铝蜂窝芯材的铝箔韧性较好,利于冲击能量的扩散,从而表现为整体压缩变形。

|

图 8 不同芯材夹层结构试样冲击破坏照片1-泡沫铝夹层结构试样;2-铝蜂窝夹层结构试样 (a)面板;(b)侧面;(c)正面 Fig. 8 Photographs of impact damage of sandwich structure targets with different core materials 1-aluminum foam sandwich structure sample; 2-aluminum honeycomb sandwich structure sample (a)faceplate; (b)side face; (c)front face |

(1) BF面板/泡沫铝夹层结构复合材料比UHMWPE面板夹层结构复合材料具有更高的冲击载荷峰值力,但对应的主要损伤能量较小,冲击后BF复合材料损伤以纤维断裂为主,UHMWPE复合材料以树脂碎裂、分层变形为主。UHMWPE复合材料在冲击作用下更利于能量分散,具有更好的冲击韧性。

(2) BF和UHMWPE织物分层混杂铺层设计的面板及泡沫铝夹层结构复合材料冲击破坏载荷主要损伤能量均大于两者的叠加铺层设计,且冲击测试后损伤较小。通过对两种不同性能特点纤维织物的合理分层混杂铺层设计可提高泡沫铝夹层结构材料的抗冲击性能。

(3) 随着泡沫铝芯材厚度的增加,泡沫铝夹层结构的复合材料最大冲击载荷减小,主要损伤能量增加。与相同厚度的泡沫铝夹层结构相比,铝蜂窝夹层结构的最大冲击载荷较小,但具有更高的主要损伤能量。冲击过程中泡沫铝芯材的破坏以受冲击部位的碎裂为主,铝蜂窝芯材表现为明显的整体压缩变形现象。铝蜂窝夹层结构具有更好的抗冲击吸能性能,但泡沫铝夹层结构冲击后的整体结构更为稳定。

| [1] | 益小苏, 杜善义, 张立同. 复合材料手册[M]. 北京: 化学工业出版社, 2009: 271-273. |

| [2] |

董慧民, 安学锋, 益小苏, 等. 纤维增强聚合物基复合材料低速冲击研究进展[J].

材料工程, 2015, 43 (5): 89–100.

DONG H M, AN X F, YI X S, et al. Progress in research on low velocity impact properties of fibre reinforced polymer matrix composite[J]. Journal of Materials Engineering, 2015, 43 (5): 89–100. DOI: 10.11868/j.issn.1001-4381.2015.05.015 |

| [3] | HAZIZAN M A, CANTWELL W J. The low velocity impact response of an aluminum honeycomb sandwich structure[J]. Composites Part B, 2003, 34 (8): 679–687. DOI: 10.1016/S1359-8368(03)00089-1 |

| [4] |

谢宗蕻, 苏霓, 张磊, 等. 复合材料蜂窝夹芯板低速冲击损伤扩展特性[J].

南京航空航天大学学报, 2009, 41 (1): 30–35.

XIE Z H, SU N, ZHANG L, et al. Damage propagation behavior of composite honeycomb sandwich panels under low-velocity impact[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009, 41 (1): 30–35. |

| [5] |

朱飞, 还大军, 肖军, 等. X-cor夹层结构低速冲击实验和数值模拟研究[J].

航空材料学报, 2017, 37 (2): 28–37.

ZHU F, HUAN D J, XIAO J, et al. Experimental and numeral investigation on X-cor sandwich structure under low-velocity impact[J]. Journal of Aeronautical Materials, 2017, 37 (2): 28–37. DOI: 10.11868/j.issn.1005-5053.2016.000187 |

| [6] |

梁小林, 许希武, 林智育. 复合材料层板低速冲击后疲劳性能实验研究[J].

材料工程, 2016, 44 (12): 100–106.

LIANG X L, XU X W, LIN Z Y. Fatigue performance of composite laminates after low-velocity impact[J]. Journal of Materials Engineering, 2016, 44 (12): 100–106. DOI: 10.11868/j.issn.1001-4381.2016.12.016 |

| [7] | TAN C Y, AKIL H M. Impact response of fiber metal laminate sandwich composite structure with polypropylene honeycomb core[J]. Composites:Part B, 2012, 43 : 1433–1438. DOI: 10.1016/j.compositesb.2011.08.036 |

| [8] | ABDULLAH A, MUSTAFA Ö B, ONUR Ç, et al. The influence of low velocity repeated impacts on residual compressive properties of honeycomb sandwich structures[J]. Composite Structures, 2015, 125 : 425–433. DOI: 10.1016/j.compstruct.2015.02.057 |

| [9] | CRUPI V, EPASTO G, GUGLIELMINO E. Comparison of aluminium sandwiches for lightweight ship structures:honeycomb vs foam[J]. Marine Structures, 2013, 30 : 74–96. DOI: 10.1016/j.marstruc.2012.11.002 |

| [10] | KAPIL M, TICK H Y, SRIDHAR I. Impact response of aluminum foam core sandwich structures[J]. Materials Science and Engineering:A, 2011, 529 : 94–101. DOI: 10.1016/j.msea.2011.08.066 |

| [11] | YUAN J Y, CHEN X, ZHOU W W, et al. Study on quasi-static compressive properties of aluminum foam-epoxy resin composite structures[J]. Composites Part B, 2015, 79 : 301–310. DOI: 10.1016/j.compositesb.2015.04.047 |

| [12] | SUN Z, HU X Z, SUN S Y. Energy-absorption enhancement in carbon-fiber aluminum-foam sandwich structures from short aramid-fiber interfacial reinforcement[J]. Composites Science and Technology, 2013, 77 : 14–21. DOI: 10.1016/j.compscitech.2013.01.016 |

| [13] | CRUPI V, KARA E, EPASTO G, et al. Prediction model for the impact response of glass fibre reinforced aluminium foam sandwiches[J]. International Journal of Impact Engineering, 2015, 77 : 97–107. DOI: 10.1016/j.ijimpeng.2014.11.012 |

| [14] | YOSHIHIKO H, NAOVUKI K, TAKAO U, et al. Drop weight impact behavior of functionally graded aluminum foam consisting of A1050 and A6061 aluminum alloys[J]. Materials Science & Engineering:A, 2015, 639 (15): 597–603. |

| [15] | SINGH A, DAVIDSON B, EISENBERG D, et al. Barely visible impact damage evaluation of composite sandwich structures[C]//51st AIAA/ASME/ASCE/AHS/ASC Sturctures, Structural Dynamics, and Materials conference, Florida: American Institute of Aeronautics and Astronautics, 2010: 1-7. |

| [16] |

张俊琪, 刘龙权, 汪海. 薄面板复合材料蜂窝夹层结构冲击试验[J].

复合材料学报, 2014, 31 (4): 1063–1071.

ZHANG J Q, LIU L Q, WANG H. Test of composite honeycomb sandwich structure with thin facesheets subject to impact load[J]. Acta Materiae Compositae Sinica, 2014, 31 (4): 1063–1071. |

| [17] | American Society for Testing and Materials. Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event: ASTM D7136M-12[S]. Pennsylvania: American Society for Testing and Materials, 2012. |

| [18] | PARK J H, HA S K, KANG K W. Impact damage resistance of sandwich structure subjected to low velocity impact[J]. Journal of Materials Processing Technology, 2008, 201 : 425–430. DOI: 10.1016/j.jmatprotec.2007.11.196 |

2018, Vol. 46

2018, Vol. 46