文章信息

- 黄祖江, 蒋智秋, 董婉冰, 童庆, 李伟洲

- HUANG Zu-jiang, JIANG Zhi-qiu, DONG Wan-bing, TONG Qing, LI Wei-zhou

- 微弧氧化及包埋渗铝法制备的复合涂层高温抗蚀性能

- High-temperature Corrosion Resistance of Composite Coating Prepared by Micro-arc Oxidation Combined with Pack Cementation Aluminizing

- 材料工程, 2018, 46(1): 44-52

- Journal of Materials Engineering, 2018, 46(1): 44-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000617

-

文章历史

- 收稿日期: 2016-05-20

- 修订日期: 2017-04-20

2. 广西生态型铝产业协同创新中心, 南宁 530004

2. Center of Ecological Collaborative Innovation for Aluminum Industry in Guangxi, Nanning 530004, China

金属铌熔点高(2468℃)、密度适中(8.6g·cm-3)、高温比强度大, 具有优良的高温力学性能和加工性能。铌合金是航空航天及现代能源工业领域高温结构材料的重要候选材料之一[1-2], 但铌合金的抗氧化性差, 纯金属Nb在600℃即发生“pest”氧化, 这极大地限制了铌合金的应用[3-4]。在合金表面涂覆防护涂层是提高抗高温氧化性能, 并兼顾其高温力学性能的最佳方法[5-8]。包埋渗铝法可在合金材料表面获得铝化物涂层[9-11], 高温下铝与氧易结合形成致密的氧化铝膜阻挡氧的扩散, 从而提高材料的抗氧化性[12-13]。秦泽华等[2]的研究表明, 铌基合金表面Al-B包埋共渗层主要由NbAl3, NbB2和Nb5B6相组成; 1000℃氧化20h后, 表面是连续致密的混合氧化膜, 具有优异的抗高温氧化性。但渗铝层的抗热腐蚀性差, 且抗热冲击外力弱, 在受载作用下会引起涂层失效[11, 14-15]。微弧氧化(MAO)可在Al, Mg, Ti等材料表面原位生成耐蚀、耐磨的陶瓷氧化膜[16-19]。Wang等[20]通过二步控压法在Ti2AlNb合金上制备微弧氧化膜层, 800℃氧化速率较低, 使合金的抗氧化性得到了明显提高。钱得书[21]在Ti6Al4V合金表面施加微弧氧化处理, 经700℃的Na2SO4和NaCl混合盐热腐蚀, 发现微弧氧化涂层的形成利于提高合金的抗蚀性。通过微弧氧化结合热浸铝能提高材料的高温抗蚀性能, 王晖[22]对Q235低碳钢表面热浸铝后进行微弧氧化处理, 发现材料在600℃表现出优异的抗氧化性。本工作采用微弧氧化结合包埋渗铝技术, 在C103铌合金上制备了MAO/Al/C103试样, 并与仅经包埋渗铝处理的Al/C103试样进行对比, 研究复合涂层的高温抗氧化和热腐蚀性能。

1 实验材料与方法基体材料选用C103铌合金, 其化学成分(质量分数/%, 下同)为:Hf 10.0, Ti 1.3, Zr 0.34, W 0.34, Ta 0.3, C 0.005, N 0.014, O 0.013, Nb为余量; 试样尺寸为15mm×10mm×2mm, 对试样进行去油污处理、逐级打磨和清洗处理。首先, 在无保护气氛下的真空退火炉中对试样进行包埋渗铝, 渗铝剂为10Al-3NaF-87Al2O3, 升温速率为10℃/min, 在940℃下保温4h, 随后炉冷至室温。将渗铝后的试样进行微弧氧化处理, 电解液为20g/L NaAlO2+4g/L NaOH+4g/L NaF, 电压380V, 频率500HZ, 占空比10%, 电解液温度25℃, 以不锈钢板作阴极, 试样挂于阳极, 处理时间30min。

用感量为1×10-5g的感应天平, 通过不连续称重法获得试样1000℃高温氧化和900℃高温热腐蚀的增重曲线。高温氧化实验:在静态空气中进行氧化, 实验前将氧化铝坩埚在1050℃的马弗炉中烧至恒重。将装有试样的坩埚在1000℃保温1, 5, 10, 20h后取出, 冷却称重, 之后继续氧化。称量时, 剥落于坩埚中的氧化膜计入氧化增重中, 平行试样不少于3片。涂盐热腐蚀实验:在试样表面涂覆75%Na2SO4和25%NaCl混合盐, 涂盐量为2~2.5mg/cm2, 在900℃马弗炉中保温1, 5, 10, 20, 50h后取出, 空冷后放入沸腾的蒸馏水中反复煮洗30min, 以除去残留盐, 烘干后称重。将称重好的试样再次涂覆新盐并重复上述过程。

利用D/max 2500V型X射线衍射仪(XRD)对涂层进行物相检测, 使用Cu靶Kα射线进行扫描, 管压40kV, 管流200mA, 扫描速率10(°)/min; 采用配有能谱仪(EDS)的Hitachi S-3400N型扫描电镜(SEM)对涂层表面、截面形貌以及元素沿涂层与界面的分布进行分析。为保护涂层, 在观察试样截面前, 预先在试样表面用化学镀制备Ni-P层。

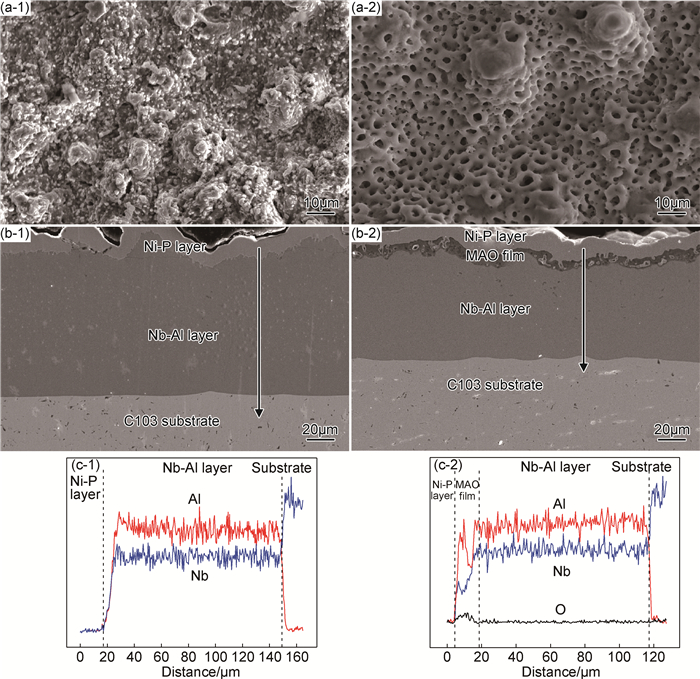

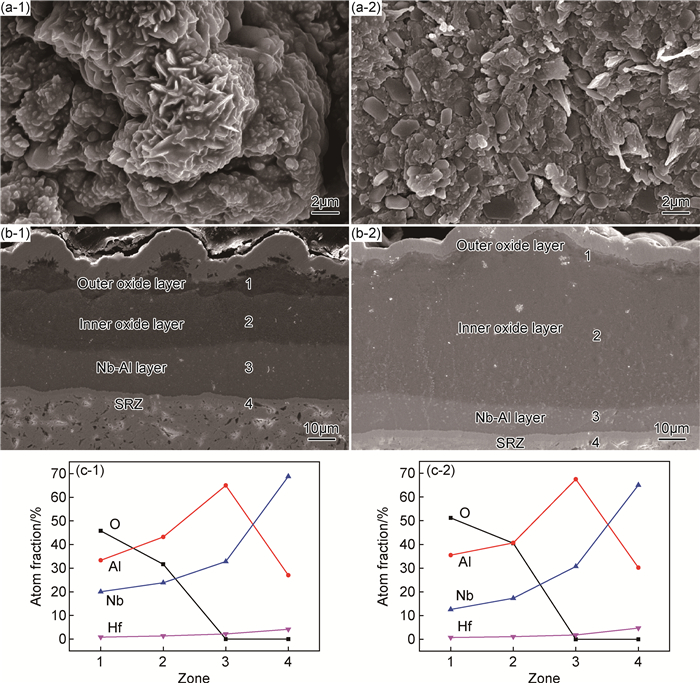

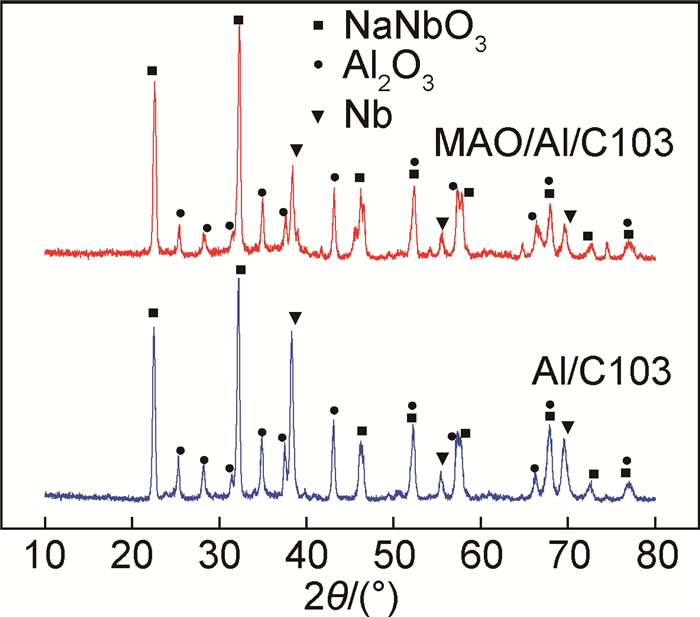

2 结果与分析 2.1 沉积态涂层微观形貌及元素分布图 1是仅经包埋渗铝处理的Al/C103和微弧氧化结合包埋渗铝处理的MAO/Al/C103的沉积态涂层形貌图及线扫描。可知, 包埋渗铝处理后的试样表面凹凸不平, 表面附着白色渗剂颗粒(图 1(a-1)); 微弧氧化处理后形成多孔结构, 微孔分布较规则, 孔径大小相差不大(图 1(a-2))。由涂层截面形貌图(图 1(b-1), (b-2))可知, 涂层间、涂层和基体结合良好; 渗铝层均匀致密, MAO膜层呈多孔状。EDS线扫描(图 1(c-1), (c-2))发现, Al, Nb, O元素的分布和涂层结构吻合。

|

图 1 沉积态涂层Al/C103(1)和MAO/Al/C103(2)形貌图及线扫描 (a)表面形貌; (b)截面形貌; (c)线扫描 Fig. 1 SEM images and corresponding EDS spectra of the as-deposited coatings Al/C103(1) and MAO/Al/C103(2) (a)surface morphologies; (b)cross-section morphologies; (c)EDS line scan |

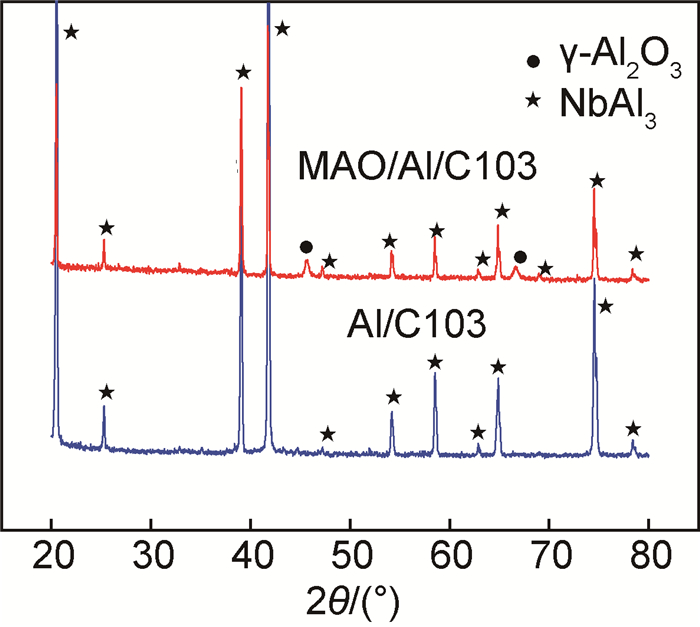

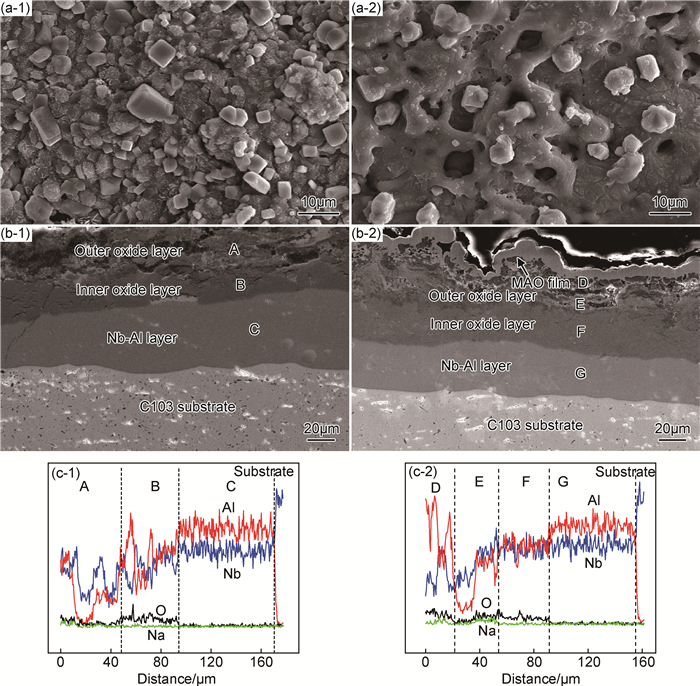

图 2为Al/C103和MAO/Al/C103沉积态涂层的XRD谱图。仅经包埋渗铝处理的Al/C103试样主要存在NbAl3相, 微弧氧化结合包埋渗铝制备的MAO/Al/C103试样由NbAl3和γ-Al2O3相组成。

|

图 2 沉积态涂层Al/C103和MAO/Al/C103的XRD谱图 Fig. 2 XRD spectra of the as-deposited coatings Al/C103 and MAO/Al/C103 |

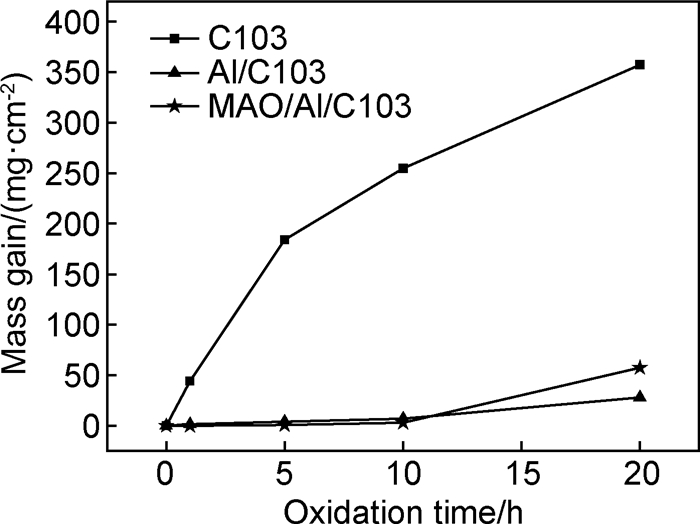

图 3是Al/C103和MAO/Al/C103在1000℃的高温氧化增重曲线。可知, 试样的质量随着高温氧化时间的延长而增大。未经任何处理的C103铌合金氧化严重, 增重非常明显, 20h的增重为357.23mg/cm2; 而Al/C103和MAO/Al/C103试样10h前氧化增重缓慢; 10h后MAO/Al/C103试样氧化增重加快, 为2.89mg/cm2, 低于Al/C103的6.98mg/cm2; 20h的增重为57.52mg/cm2, 高于Al/C103的28.08mg/cm2。表明, 氧化10h微弧氧化结合包埋渗铝制备的涂层抗氧化性优异; 氧化20h, 仅经渗铝处理的涂层, 对基体合金起更好的高温抗氧化作用。

|

图 3 Al/C103和MAO/Al/C103试样1000℃高温氧化增重曲线 Fig. 3 Mass gain curves of the Al/C103 and MAO/Al/C103 specimens after oxidation at 1000℃ |

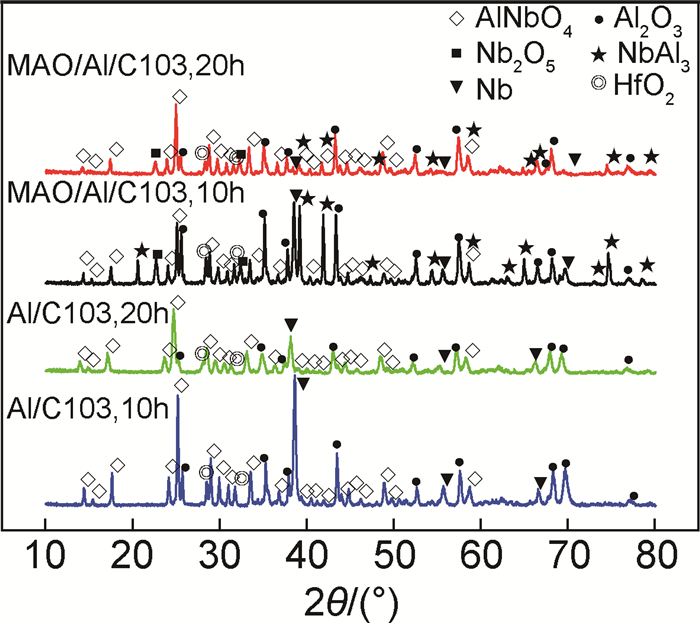

图 4为Al/C103和MAO/Al/C103试样在1000℃高温氧化10, 20h的XRD谱图。可知, Al/C103经1000℃高温氧化10h和20h后的相结构变化不大, 主要存在AlNbO4, Al2O3, Nb和HfO2相, 未发现NbAl3衍射峰。MAO/Al/C103的部分衍射峰强度发生变化, 由AlNbO4, Al2O3, Nb2O5, NbAl3, Nb和HfO2相组成, NbAl3相的衍射峰与AlNbO4相的部分衍射峰重叠。

|

图 4 Al/C103和MAO/Al/C103在1000℃高温氧化10h和20h的XRD谱图 Fig. 4 XRD spectra of the Al/C103 and MAO/Al/C103 specimens after oxidation at 1000℃ for 10h and 20h |

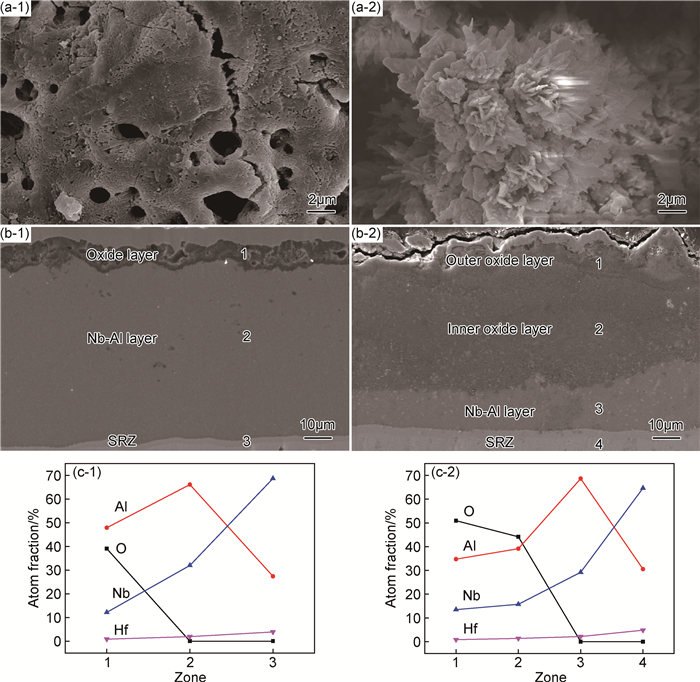

图 5是Al/C103试样1000℃高温氧化10h和20h后的形貌图及截面区域EDS分析。可知, 试样在1000℃高温氧化10h后(图 5(a-1)), 出现不规则薄片状氧化物, 其生长方向不一; 氧化20h后(图 5(a-2)), 试样表面随着薄片状氧化物增大增厚而变平整, 部分产生尖晶石状氧化物AlNbO4。对截面形貌图进行观察(图 5(b-1), (b-2)), 发现氧化10h和20h后, 都生成内外两层氧化物膜层和二次反应区(Secondary Reaction Zone, SRZ), 膜层之间结合紧密; 内层氧化物膜层厚度大于外层氧化物膜层, 并随着氧化时间的延长, 外层氧化物膜层厚度减小, 内层氧化物膜层厚度增大; 渗铝层(Nb-Al layer)不断被氧化消耗, 厚度减小, 二次反应区厚度基本不变。对截面各层进行EDS区域元素分析(图 5(c-1), (c-2)), O元素从外到内呈现为下降趋势; Nb, Hf元素由外向内递增, 其中Hf元素变化不大; Al元素从外到内先增后减, 这是由于渗铝层中的Al元素在高温氧化下向两侧扩散, 向外扩散的Al参与形成内外层氧化物膜层, 向内扩散的Al与基体Nb元素形成二次反应区。

|

图 5 Al/C103试样1000℃高温氧化10h(1)和20h(2)后的形貌图及截面区域元素EDS分析 (a)表面形貌; (b)截面形貌; (c)EDS分析 Fig. 5 SEM images and EDS analysis of element content in the cross-section of the Al/C103 specimens after oxidation at 1000℃ for 10h(1) and 20h(2)(a)surface morphologies; (b)cross-section morphologies; (c)EDS analysis |

图 6是MAO/Al/C103试样1000℃高温氧化10h和20h后的形貌图及截面区域EDS分析。由表面形貌图可知, MAO/Al/C103在1000℃氧化10h后表面出现裂纹, 薄片氧化物层层堆积(图 6(a-1)); 氧化20h后微弧氧化形成的微孔消失, 表面凹凸不平, 薄片氧化物翘起呈花朵状(图 6(a-2))。从截面形貌图(图 6(b-1), (b-2))观察可知, 氧化10h后在微弧氧化膜层处形成以Al2O3为主的氧化物, 且渗铝层充足, 几乎未被氧化; 而氧化20h后形成内外两层氧化物膜层, 内层氧化物膜层厚度远大于外层氧化物, 渗铝层未被完全氧化消耗。MAO/Al/C103试样氧化10h和20h都形成二次反应区, 厚度相差不大。对截面各层进行EDS区域元素分析(图 6(c-1), (c-2))发现, O元素从外到内呈现为下降趋势, 渗铝层和二次反应区几乎为零; Nb, Hf元素由外向内递增, 其中Hf元素变化不大; Al元素同样从外到内先增后减。氧化10h, 氧化物中Al元素含量高于O元素; 氧化20h, O元素含量高于Al元素。这主要是由于氧化10h后, 试样的微弧氧化形成的Al2O3陶瓷膜仍然存在, 一定程度上起保护作用, 减缓氧化; 而20h后微弧氧化膜层消失, 氧化严重。

|

图 6 MAO/Al/C103试样1000℃高温氧化10h(1)和20h(2)后的形貌图及截面区域元素EDS分析 (a)表面形貌; (b)截面形貌; (c)EDS分析 Fig. 6 SEM images and EDS analysis of element content in the cross-section of the MAO/Al/C103 specimen after oxidation at 1000℃ for 10h(1) and 20h(2) (a)surface morphologies; (b)cross-section morphologies; (c)EDS analysis |

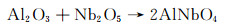

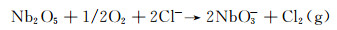

结合涂层的物相分析和微观形貌可知, 包埋渗铝获得的渗层主要是NbAl3; 微弧氧化主要形成Al2O3陶瓷膜。涂层抗氧化性的优劣取决于高温环境下生成的表面氧化膜是否连续致密。对于Nb基合金, Nb2O5的生成吉布斯自由能大于(更负于)Al2O3[23], 因此在高温环境下Nb2O5会优先生成。由XRD物相分析可知, Al/C103试样氧化10h和20h后主要存在AlNbO4, Al2O3, Nb和HfO2相, MAO/Al/C103试样由AlNbO4, Al2O3, Nb2O5, NbAl3, Nb和HfO2相组成。Al2O3, Nb2O5和HfO2是Al, Nb, Hf元素氧化后生成, AlNbO4反应如下:

|

(1) |

Al/C103试样中未检测到Nb2O5相, 可能是由于AlNbO4的生成不断消耗Nb2O5, 而MAO/Al/C103试样由于微弧氧化生成的Al2O3陶瓷膜的阻挡, 氧化不严重, 且渗铝层充足, 因此MAO/Al/C103试样在1000℃氧化10h前氧化增重较少, 表现出更优异的抗氧化性; 同时, 部分O元素通过微孔扩散至微弧氧化膜层和渗铝层界面, 渗铝层中的Nb元素优先氧化生成Nb2O5, 这与XRD检测到的相符合。氧化20h, Al/C103试样表面形成致密、连续的尖晶石状混合氧化膜, 能够进一步阻挡氧的扩散, 氧化增重低于MAO/Al/C103, 具有更好的抗氧化性。

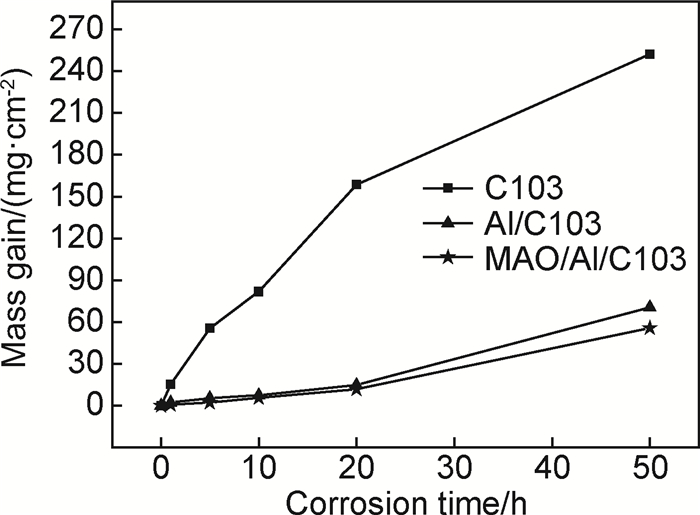

2.3 涂层的热腐蚀行为 2.3.1 热腐蚀增重曲线图 7是Al/C103和MAO/Al/C103试样在900℃75%Na2SO4和25%NaCl混合熔融盐中热腐蚀50h的增重曲线。可知, 试样的质量随着热腐蚀时间的延长而增大。未经任何处理的C103铌合金热腐蚀严重, 出现粉化, 增重非常明显, 50h的增重为252.09mg/cm2; 而Al/C103和MAO/Al/C103试样20h前热腐蚀增重相对缓慢, 20h后热腐蚀增重加快, 50h的质量增重分别为70.54mg/cm2和55.71mg/cm2。说明仅经包埋渗铝处理以及微弧氧化结合包埋渗铝对C103铌合金的抗热腐蚀性能都有所提高, 其中经微弧氧化结合包埋渗铝处理, 试样的抗热腐蚀性更优异。

|

图 7 Al/C103和MAO/Al/C103试样在900℃高温热腐蚀的增重曲线 Fig. 7 Mass gain curves of the Al/C103 and MAO/Al/C103 specimens after hot corrosion at 900℃ |

图 8是Al/C103和MAO/Al/C103试样在900℃75%Na2SO4和25%NaCl混合熔融盐中热腐蚀50h后的XRD谱图。可知, Al/C103和MAO/Al/C103试样热腐蚀后的相结构区别不明显, 主要有NaNbO3, Al2O3和Nb相组成。

|

图 8 Al/C103和MAO/Al/C103试样900℃热腐蚀XRD谱图 Fig. 8 XRD spectra of the Al/C103 and MAO/Al/C103 specimens after hot corrosion at 900℃ |

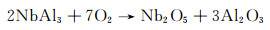

图 9是Al/C103和MAO/Al/C103试样900℃热腐蚀后的形貌图及EDS分析。表 1为截面区域EDS分析结果。可知, 热腐蚀50h后Al/C103试样表面出现大量大小不一的立方结构NaNbO3, 并有粗大裂纹; 而MAO/Al/C103中NaNbO3主要在MAO微孔附近形成, 且部分NaNbO3沉积在微孔中。Al/C103试样热腐蚀50h后仍存在渗铝层, 并生成内外两层混合氧化物膜层, 膜层疏松且存在裂纹和沟壑; 线扫描的Al, Nb, O和Na结果与涂层分布吻合。同样, MAO/Al/C103试样热腐蚀后, MAO膜层和渗铝层仍保持完整, 也生成内外两层混合氧化物膜层, 但膜层较连续致密, 其线扫描结果与涂层结构吻合。根据表 1可知, MAO/Al/C103试样中的外层混合氧化物层出现贫Al富Nb区。

|

图 9 Al/C103(1)和MAO/Al/C103(2)试样900℃热腐蚀后形貌图及EDS分析 (a)表面形貌; (b)截面形貌; (c)EDS分析 Fig. 9 SEM images and corresponding EDS analysis of the specimens Al/C103(1) and MAO/Al/C103(2) (a)surface morphologies; (b)cross-section morphologies; (c)EDS analysis |

| Specimen | Zone | O | Al | Nb | Na |

| Al/C103 | A | 44.93 | 32.84 | 19.29 | 2.94 |

| B | 34.66 | 38.32 | 27.02 | ||

| C | 61.90 | 38.10 | |||

| MAO/Al/C103 | D | 38.85 | 47.33 | 13.81 | |

| E | 45.32 | 16.72 | 35.39 | 2.57 | |

| F | 32.84 | 38.70 | 28.46 | ||

| G | 60.32 | 39.68 |

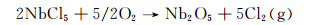

75%Na2SO4和25%NaCl混合盐熔点为620℃, 900℃条件下熔融态混合盐为离子导体。在试样表面沉积的熔融态Na2SO4存在以下热力学平衡[24]:

|

(2) |

对于Al/C103试样, 在腐蚀初期氧穿过盐膜与渗铝层中的NbAl3发生氧化:

|

(3) |

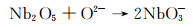

随着氧的消耗, 氧化物/熔盐交界面处氧分压降低, 促进式(2)向右反应, Na2O增加即O2-活度上升, 金属氧化物遭受碱性溶解:

|

(4) |

|

(5) |

NbO3-与Na+可以形成稳定的钙态矿氧化物NaNbO3, 以降低吉布斯自由能[24]。而由于氧化物/熔盐界面AlO2-浓度高于熔盐/气体界面, 因此AlO2-向外扩散至熔盐/气体界面, 该界面的碱度较低, AlO2-发生以下分解[25], 在盐层中沉积形成无保护性的氧化物粒子:

|

(6) |

生成的O2-向氧化物/熔盐界面扩散, Al2O3氧化膜继续溶解, 如此反复循环, 膜层遭受连续性破坏。若涂层中的Al来不及补充、修复, 当氧化膜完全熔解, 则失去保护作用, 合金基体腐蚀严重加快。

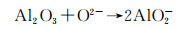

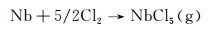

因为熔盐中有NaCl存在, Cl-易通过涂层的裂纹和孔洞进入氧化膜发生反应; 生成的Cl2会和向外扩散Nb反应生成挥发性氯化物NbCl5[26], 其气态压力会使氧化膜向上浮动破裂, 破坏氧化膜完整连续性; NbCl5会沿着涂层的裂纹和空隙, 扩散至熔盐/气体界面, 与O2反应生成Cl2[26], 新生成的Cl2又可扩散进入氧化膜和合金基体之间, 如此反复进行, 加速腐蚀, 如图 10所示。

|

图 10 熔融NaCl对Al/C103(a)和MAO/A1/C103(b)试样的热腐蚀过程示意图 Fig. 10 Schematic illustration of hot corrosion processes on Al/C103(a) and MAO/Al/C103(b) specimens beneath the molten NaCl salt |

|

(7) |

|

(8) |

|

(9) |

对于MAO/Al/C103试样, 微弧氧化形成的微孔初始为扩散通道, 氧穿过盐膜并通过微孔扩散至渗铝层界面, NbAl3发生氧化(式(2))。随着O2的消耗, 氧化物/熔盐交界面处以及熔盐/微弧氧化膜界面处O2分压降低, O2-活度上升, 金属氧化物和微弧氧化膜Al2O3遭受碱性溶解。在Al2O3被消耗溶解过程中, 渗铝层中的Al会不断补充, 因此在外层氧化物层形成贫Al富Nb区(图 9(b-2)和表 1)。热腐蚀50h后, 仍存在渗铝层, 则能继续提供补充Al, 所以微弧氧化膜保持完整。

由图 10(b)可知, Cl-易通过微弧氧化微孔扩散至氧化物膜层, 与Nb2O5反应(式(7)); 生成的Cl2会和Nb反应生成挥发性氯化物NbCl5, NbCl5会沿着微孔向外扩散, 避免对氧化物膜层的冲击; 向外扩散的NbCl5在熔盐/气体界面及微孔中, 与O2反应生成Nb2O5和Cl2(式(8), (9))。而Nb2O5受碱性腐蚀生成钙钛矿氧化物NaNbO3, 与(图 9(a-2))中NaNbO3主要在MAO微孔附近形成、部分NaNbO3在微孔中沉积的现象相符。沉积在微孔中的NaNbO3阻碍熔盐向内扩散, 从而提高其抗腐蚀性。

3 结论(1) 经1000℃氧化10h, MAO/Al/C103由于微弧氧化形成的Al2O3陶瓷膜的阻挡作用以及渗铝层充足, 其氧化增重为2.89mg/cm2, 低于Al/C103的6.98mg/cm2。氧化20h后, Al/C103形成致密、连续的混合氧化膜, 能够阻挡O2的扩散; 而MAO/Al/C103的微弧氧化膜层消失, 氧化加快, 增重为57.52mg/cm2, 高于Al/C103的28.08mg/cm2。

(2) Al/C103和MAO/Al/C103热腐蚀50h后都生成NaNbO3和Al2O3相, 增重分别为70.54mg/cm2和55.71mg/cm2; MAO/Al/C103由于部分NaNbO3在MAO微孔中沉积阻碍熔盐向内扩散, 表现出更好的抗热腐蚀性。

| [1] |

许安, 周敏, 杨阳, 等. CrON扩散阻挡层对NbCrAl涂层与Nb基高温合金元素互扩散的影响[J].

航空学报, 2015, 36 (11): 3734–3741.

XU A, ZHOU M, YANG Y, et al. Influence of CrON diffusion barrier on elements inter-diffusion between NbCrAl coating and Nb-based superalloy[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36 (11): 3734–3741. |

| [2] |

秦泽华, 杨阳, 黄祖江, 等. 铌基合金表面Al-B包埋共渗层的组织及抗氧化性能[J].

材料保护, 2015, 48 (7): 15–19.

QIN Z H, YANG Y, HUANG Z J, et al. Oxidation resistance and microstructure of Al-B co-deposition coating prepared on niobium alloy by pack cementation process[J]. Materials Protection, 2015, 48 (7): 15–19. |

| [3] | VOYTOVICH C. Effect of work hardening on oxidation of niobium[J]. Metal Science and Heat Treatment, 1962, 4 (3): 164–165. |

| [4] | MENON E S K, MENDIRATTA M G. High temperature oxidation in multicomponent Nb alloys[J]. Cheminform, 2005, 36 (50): 717–720. |

| [5] | MAJUMDAR S, KISHOR J, PAUL B, et al. Isothermal oxidation behavior and growth kinetics of silicide coatings formed on Nb-1Zr-0.1C alloy[J]. Corrosion Science, 2015, 95 : 100–109. DOI: 10.1016/j.corsci.2015.02.035 |

| [6] | MASTANAIAH P, REDDY G M, PRASAD K S, et al. An investigation on microstructures and mechanical properties of explosive cladded C103 niobium alloy over C263 nimonic alloy[J]. Journal of Materials Processing Technology, 2014, 214 (11): 2316–2324. DOI: 10.1016/j.jmatprotec.2014.04.025 |

| [7] | PEREPEZKO J H. The hotter the engine, the better[J]. Science, 2009, 326 (5956): 1068–1069. DOI: 10.1126/science.1179327 |

| [8] | LI M H, ZHANG Z Y, SUN X F, et al. Oxidation behavior of sputter-deposited NiCrAlY coating[J]. Surface and Coatings Technology, 2003, 165 (3): 241–247. DOI: 10.1016/S0257-8972(02)00738-7 |

| [9] |

刘培生. 铝化物高温防护涂层的现状[J].

稀有金属材料与工程, 2003, 32 (9): 681–685.

LIU P S. Status of study on high-temperature oxidation law for aluminide coatings[J]. Rare Metal Materials and Engineering, 2003, 32 (9): 681–685. |

| [10] |

张平, 郭喜平. Al对Nb-Ti-Si基合金表面Si-Al-Y2O3共渗层的影响[J].

金属学报, 2010, 46 (7): 821–831.

ZHANG P, GUO X P. Effects of Al on Si-Al-Y2O3 co-deposition coatings on Nb-Ti-Si base ultrahigh temperature alloy[J]. Acta Metallurgica Sinica, 2010, 46 (7): 821–831. |

| [11] |

张鹏飞, 李建平, 蔡妍, 等. 电弧离子镀AlYSi涂层抗高温氧化性能研究[J].

材料工程, 2011 (1): 76–80.

ZHANG P F, LI J P, CAI Y, et al. High temperature oxidation resistance of AlYSi coating by arc ion plating[J]. Journal of Materials Engineering, 2011 (1): 76–80. |

| [12] |

王健, 张平祥, 胡锐, 等. Ni-Cr-W高温合金渗铝涂层1100℃恒温氧化行为[J].

稀有金属与材料工程, 2015, 44 (5): 1169–1172.

ZHANG J, ZHANG P X, HU R, et al. Isothermal oxidation behaviors of packed aluminide coatings of Ni-Cr-W superalloy at 1100℃[J]. Rare Metal Materials and Engineering, 2015, 44 (5): 1169–1172. |

| [13] |

田晓东, 郭喜平. 铌基超高温合金表面Si-Al包埋共渗抗氧化涂层的组织形成[J].

中国有色金属学报, 2008, 18 (1): 7–12.

TIAN X D, GUO X P. Structure formation of co-deposition of Si and Al coatings on advanced Nb-based ultrahigh temperature alloy by pack cementation process[J]. The Chinese Journal of Nonferrous Metals, 2008, 18 (1): 7–12. |

| [14] | GHENO T, AZAR M Z, HEUER A H, et al. Reaction morphologies developed by nickel aluminides in type Ⅱ hot corrosion conditions:the effect of chromium[J]. Corrosion Science, 2015, 101 : 32–46. DOI: 10.1016/j.corsci.2015.08.029 |

| [15] |

任鑫. 几种高温防护涂层的高温氧化和热腐蚀行为研究[D]. 南京: 南京理工大学, 2005. REN X. High-temperature oxidation and hot corrosion behaviors of several high-temperature protective coatings[D]. Nanjing: Nanjing University of Science and Technology, 2005. http://d.wanfangdata.com.cn/Thesis/Y773215 |

| [16] | MU W Y, HAN Y. Characterization and properties of the MgF2/ZrO2 composite coatings on magnesium prepared by micro-arc oxidation[J]. Surface and Coatings Technology, 2008, 202 (17): 4278–4284. DOI: 10.1016/j.surfcoat.2008.03.022 |

| [17] |

文磊, 王亚明, 金莹. 表面纳米化-微弧氧化复合涂层对铝合金拉伸性能影响机制研究[J].

材料工程, 2016, 44 (3): 15–20.

WEN L, WANG Y M, JIN Y. Influence of SNC-MAO composite coating on tensile properties of aluminum alloy[J]. Journal of Materials Engineering, 2016, 44 (3): 15–20. DOI: 10.11868/j.issn.1001-4381.2016.03.003 |

| [18] | KRISHANA L R, GUPTA P, SUNDARARAJAN G. The influ-ence of phase gradient within the micro arc oxidation(MAO) coatings on mechanical and tribological behaviour[J]. Surface and Coatings Technology, 2015, 269 : 54–63. DOI: 10.1016/j.surfcoat.2015.02.047 |

| [19] |

郭锦乐, 孙荣禄. 有色金属表面微弧氧化工艺研究进展[J].

热加工工艺, 2013, 42 (20): 28–32.

GUO J L, SUN R L. Research progress of micro-arc oxidation process on some non-ferrous metals[J]. Hot Working Technology, 2013, 42 (20): 28–32. |

| [20] | WANG Y H, OUYANG J H, LIU Z G, et al. Microstructure and high temperature properties of two-step voltage-controlled MAO ceramic coatings formed on Ti2AlNb alloy[J]. Applied Surface Science, 2014, 307 : 62–68. DOI: 10.1016/j.apsusc.2014.03.148 |

| [21] |

钱得书. 高温抗氧化腐蚀搪瓷涂层和微弧氧化涂层的制备与性能研究[D]. 武汉: 华中科技大学, 2007. QIAN D S. Study on preparation and high temperature oxidation, hot corrosion property of enamel coating and micro-arc oxidation coating[D]. Wuhan: Huazhong University of Science and Technology, 2007. http://www.doc88.com/p-901273101282.html |

| [22] |

王晖. Q235低碳钢表面陶瓷膜的制备与性能研究[D]. 青岛: 青岛科技大学, 2014. WANG H. Preparation and properties of ceramic coating Q235 low-carbon steel by micro-arc oxidation[D]. Qingdao: Qingdao University of Science and Technology, 2014. http://d.wanfangdata.com.cn/Thesis/Y2552761 |

| [23] | BARIN I. Thermochemical data of pure substances[M]. 3ed. VCH Verlagsgesellschaft mbH: Weinheim, 1995: 1175-1176. |

| [24] | QIAO Y Q, GUO X P, LI X. Hot corrosion behavior of silicide coating on an Nb-Ti-Si based ultrahigh temperature alloy[J]. Corrosion Science, 2014, 91 : 75–85. |

| [25] | CHAO H, YONG L, YAN W, et al. Hot corrosion behavior of Ni-xCr-6.8Al based alloys[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (11): 2348–2357. DOI: 10.1016/S1003-6326(11)61019-4 |

| [26] | WANG W, ZHOU C G. Hot corrosion behaviour of Nbss/Nb5Si3 in situ composites in the mixture of Na2SO4 and NaCl melts[J]. Corrosion Science, 2013, 74 (4): 345–352. |

2018, Vol. 46

2018, Vol. 46