文章信息

- 栗卓新, 万千, 张天理, TILLMAN Wolfgang

- LI Zhuo-xin, WAN Qian, ZHANG Tian-li, TILLMAN Wolfgang

- 纳米改性涂层及焊接工艺参数对无镀铜实心焊丝导电嘴磨损影响的研究进展

- Progress in Effect of Nano-modified Coatings and Welding Process Parameters on Wear of Contact Tube for Non-copper Coated Solid Wires

- 材料工程, 2017, 45(12): 135-146

- Journal of Materials Engineering, 2017, 45(12): 135-146.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001390

-

文章历史

- 收稿日期: 2016-11-24

- 修订日期: 2017-07-10

2. 多特蒙德工业大学 材料工程研究所, 德国 多特蒙德 24427

2. Institute of Materials Engineering, Dortmund University of Technology, Dortmund 24427, Germany

2015年我国焊接材料总产量约为570万吨,其中实心焊丝占比超过35.3%,已形成和焊条并列的两大主体[1]。目前气保护实心焊丝往往以镀铜作为最终的表面处理,使其具有良好的导电性和防锈性,导电嘴的磨损较小,但其也存在如下问题:(1)制造过程中酸洗和镀铜等工序会产生废气、废液及固体废弃物,严重污染周边环境;(2)焊接烟尘中含有大量的“铜烟”,损害焊工的身心健康;(3)表面铜层易剥落,堵塞送丝软管,严重影响机器人焊接的送丝性,焊接时经常出现断弧、不送丝等情况;(4)不适合于连续的机器人自动化焊接,因此亟待需要用一种环保型无镀铜焊丝替代目前的镀铜焊丝,这是气保护实心焊丝发展的必然趋势。目前无镀铜焊丝存在一些关键问题:(1)焊丝的防锈性和导电性较差;(2)导电嘴磨损严重;(3)焊丝的送丝性与导电嘴的磨损性能密切相关,导电嘴磨损越严重,造成送丝阻力增大,电弧稳定性变差,严重影响机器人焊接的精度,从而难以获得令人满意的焊缝质量。据粗略估计,消耗100吨焊丝大约要损耗7000~8000个导电嘴,由此所造成的材料损耗和停工清除费用高达36000欧元[2]。因此减少导电嘴的磨损是无镀铜焊丝焊接时应实现的首要目标。

从全球无镀铜焊丝的应用现状来看,工业发达国家的无镀铜焊丝使用比例均在30%以上[3],其中日本神户制钢的“SE”焊丝[4]和瑞典伊萨的ESAB OK AristoRod焊丝知名度较高[5]。目前我国无镀铜焊丝的研究工作主要集中在一些高校研究机构,包括天津大学[6],河北工业大学[7],北京工业大学[8],江苏科技大学[9]。一些中小型企业所开发的无镀铜焊丝质量参差不齐,难以得到市场的认可,其中导电嘴磨损问题是制约国产无镀铜焊丝推广和应用的最大瓶颈,而解决此问题的关键是改善焊丝的表面涂层质量。

传统润滑剂往往用于焊丝的拉拔中,但是将其用于无镀铜焊丝的后处理不能满足实际焊接要求。无镀铜焊丝表面涂层应具有良好的防锈性以避免焊丝受潮在焊接时产生氢气孔,良好的导电性以保证电弧稳定,优异的润滑性能以减少导电嘴的磨损。然而现在鲜有能满足这些要求的商用润滑剂,因此研制一种减摩导电多功能润滑剂用于无镀铜焊丝的表面涂层成为当前工作的重中之重。纳米颗粒(Nanoparticles,NPs)具有小尺寸效应、表面效应、量子效应和宏观量子隧道效应等特性,理论上将无镀铜焊丝表面涂层纳米化对于解决导电嘴的磨损问题具有一定的可行性,但是实际上最大的困难在于选择何种纳米涂层技术以保证焊丝表面具有可靠的涂层质量(如均匀的涂层厚度,涂层与基体良好的结合强度)。采用常规的纳米涂层技术(如喷涂、气相沉积、复合镀、电刷镀等)不能实现NPs的快速沉积且成本高,同时有些沉积工艺对环境有污染。

大量摩擦磨损实验表明纳米润滑油的润滑性能显著优于传统润滑剂,因此将其用于无镀铜焊丝的表面处理实现NPs的快速沉积是一种可行的涂层工艺。而发挥NPs在焊丝表面优良的润滑性能关键是提高其在基础油中的分散稳定性,对NPs改性可以得到高分散性的纳米润滑油。

本文综述了纳米改性涂层特性(分散性、润滑性、导电性)和焊接工艺参数(焊接电流及其极性、保护气体)对无镀铜焊丝导电嘴磨损的影响,对于减摩导电多功能润滑油脂的研制及减少导电嘴磨损具有重要的指导意义。

1 纳米改性涂层特性对无镀铜焊丝导电嘴磨损的影响 1.1 纳米涂层的分散性对导电嘴磨损的影响由于NPs比表面积大,表面能高,在润滑油中易于发生团聚,失去其优异的润滑效果,甚至有时会在摩擦界面处充当三体磨损,产生严重的磨粒磨损。若在无镀铜焊丝表面沉积未改性NPs,则焊接时导电嘴磨损加剧,使焊接综合成本显著增加,因此实现纳米润滑油良好的润滑效果关键是提高NPs在油中的分散稳定性。目前对NPs分散与改性处理的技术手段相当成熟,有超声波处理,偶联剂法,原位表面化学修饰。

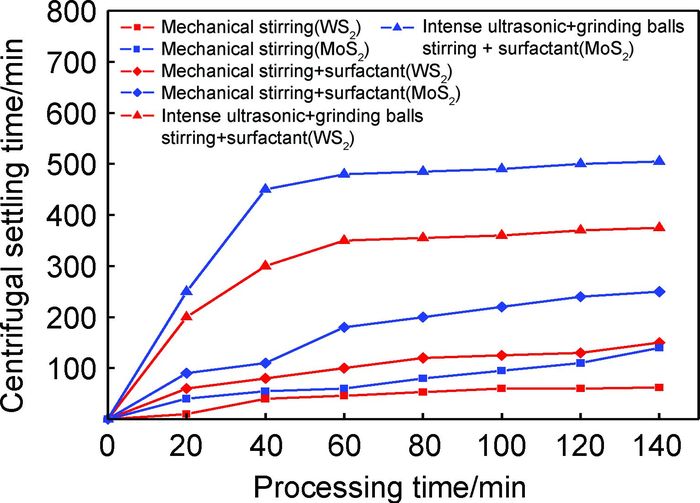

在纳米悬浮液中引入强超声可使NPs在其中均匀稳定分散,这是因为超声在液体介质中传播时产生显著的空化效应,造成局部高温高压,形成强烈的冲击波和微射流作用,使纳米团聚体分离。文献[10]利用强超声+磨球搅拌+表面活性剂的处理方法提高了纳米WS2和MoS2在基础油中的分散稳定性,且纳米MoS2粒子的稳定性优于纳米WS2(图 1),最佳处理时间为1h,纳米复合粒子与表面活性剂的配比为2:1时,分散稳定性较好。Su等[11]采用超声辅助两步法制备了两种石墨基纳米流体(Nanofluids,NFs),即石墨-LB200植物油和石墨-PriEco6000多元酯醇,最佳超声处理时间为0.5~1h。当二者体积分数为0.25%时,石墨-LB200纳米流体的Zeta电位为50.0~32.1mV,石墨-PriEco6000纳米流体的Zeta电位为-80.8~-60.1mV,可见石墨-PriEco6000纳米流体的分散稳定性更好,因而它更适合用作高效率的切削液。

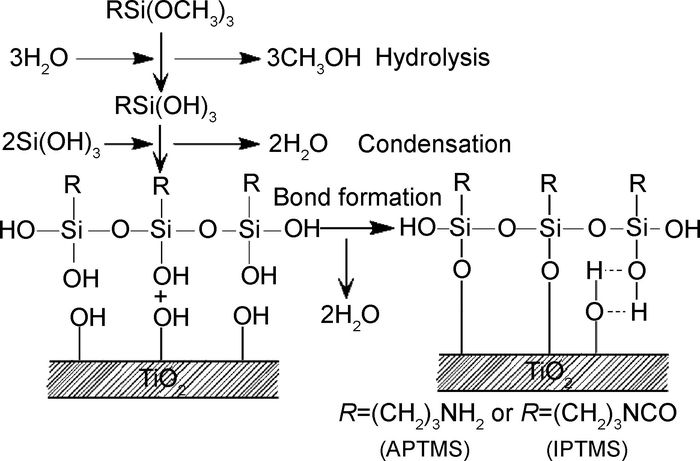

氧化物NPs是基础油中的常见添加物,目前通常使用硅烷偶联剂对其进行表面化学修饰,其偶联过程主要通过硅烷偶联剂中的三硅氧基与NPs表面的羟基(—OH)发生化学键合而完成,增强了亲水性NPs表面与疏水性聚合物表面的相溶性,从而改善了NPs在基础油中的分散稳定性[12]。Zhao等[13]使用3-氨基丙基-三甲氧基硅烷(3-Aminopropyl-trimethoxysilane,APTMS)和3-异氰酸丙基三甲氧基硅烷(3-Isocyanatopropyl-Trimethoxysilane,IPTMS)对TiO2纳米颗粒进行了表面改性,发现当反应温度为20~80℃时,IPTMS的接枝率从2.0%直线上升到3.5%,而APTMS的接枝率从1.5%缓慢增加到1.75%;最佳反应时间为4h,此时IPTMS和APTMS的接枝率分别为3.75%,1.65%,可见IPTMS对n-TiO2的改性效果优于APTMS。对于这两种硅烷偶联剂,有机官能团能够成功通过Ti—O—Si化学键接枝到TiO2纳米颗粒的表面,其表面改性的过程如图 2所示,首先硅烷偶联剂水解和缩合,然后与TiO2表面的羟基发生成键反应,完成了硅烷偶联剂对n-TiO2的表面化学修饰。

将1.0%(质量分数,下同)经硅烷偶联剂KH-560改性的Al2O3纳米粉体加入到CF-415W-40润滑油中,磁力搅拌和超声分散各30min,发现静置15d后所得的油高比为0.949,通过红外光谱分析发现改性后的Al2O3纳米颗粒表面出现了—Si—O—Al键,说明KH-560能够提高Al2O3纳米颗粒在基础油中的分散稳定性[14]。

Kang等[15]在两步溶胶凝胶(Sol-gel)过程中采用氨基丙基三甲氧基硅烷(Phenyl Trimethoxysilane,PTMS)对SiO2纳米颗粒进行改性,发现NPs表面的硅醇基被苯基取代,其表面性能发生了变化;当PTMS的质量分数从2.5%增加到12%时,改性SiO2的水接触角从45°增加到73°,NPs的表面变得疏水;pH=10,Zeta电位从-46.8mV上升到-15.3mV。将20%改性NPs溶于N-甲基-2-吡咯烷酮中,当PTMS从2.5%变化到12%,改性SiO2的Turbiscan稳定指数从1.6下降到0.3,说明改性n-SiO2在N-甲基-2-吡咯烷酮能够稳定均匀分散。文献[16]使用硅烷偶联剂KH-570对纳米SiO2进行了表面改性,发现偶联剂KH-570与SiO2化学结合形成了Si—O—Si键,其附着量约5.8%,结合溶剂水约10.35%;改性纳米SiO2在乙醇介质中的Zeta电位由-14.9 mV减小到-41.1mV,体系稳定时间可达60h以上。

综上所述,在硅烷偶联剂与氧化物NPs表面的羟基化学键合过程中,施加强超声,可提高氧化物NPs(如TiO2,SiO2,Al2O3)在基础油中的分散稳定性,此时NPs的表面变为疏水亲油性,这为实现无镀铜焊丝表面纳米涂层良好的润滑性提供了重要的前提,是减少导电嘴磨损的先决条件。

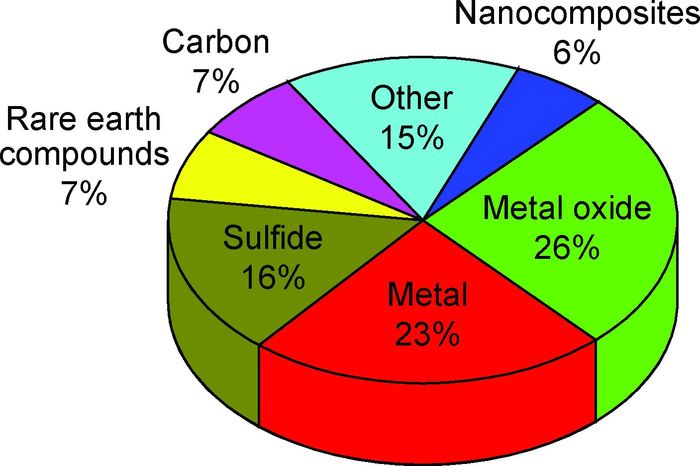

1.2 纳米涂层的润滑性对导电嘴磨损的影响将NPs添加到基础油中在一定条件下可以达到减摩抗磨的效果,甚至优于传统润滑剂的润滑性能。将其沉积于无镀铜焊丝表面对于减少导电嘴的磨损也是一种可行的技术手段。目前关于NPs在摩擦界面的润滑行为存在4种机理[17]:(1)在界面发生摩擦化学反应形成摩擦膜;(2) “滚珠轴承”效应,NPs将摩擦副的滑动摩擦变为滚动摩擦;(3)粒径极小时NPs填充界面处的凹坑,起到修复表面的作用;(4)具有类似金刚石的表面抛光效应,减小摩擦表面的粗糙度。基础油中所添加NPs的类型是多种多样的(图 3),下面简要阐述常见NPs在摩擦界面的润滑行为。

Cu:分子动力学模拟表明在低滑移速率下(10m/s),Cu纳米颗粒在摩擦表面形成纳米膜,减小了塑性变形、结构缺陷和摩擦力;在高滑移速率下(500m/s),Cu纳米颗粒吸附到界面处的过渡层中,减小了过渡层的黏度,从而降低了摩擦力[18]。Wang等[19]发现向SN 650基础油中加入0.15%纳米Cu,可以分别降低摩擦因数(Coefficient of Friction,COF)和磨痕直径(Wear Scar Diameter, WSD)34%和32%,这是由于纳米Cu在界面处形成保护膜,隔离了摩擦副间的直接接触。凹凸棒石和油溶性纳米铜复配具有优异的减摩抗磨性,此时摩擦表面形成了含有FeS,Fe2O3,SiO2,Cu,FeOOH和有机物的复合摩擦保护膜,使摩擦表面光滑致密[20]。

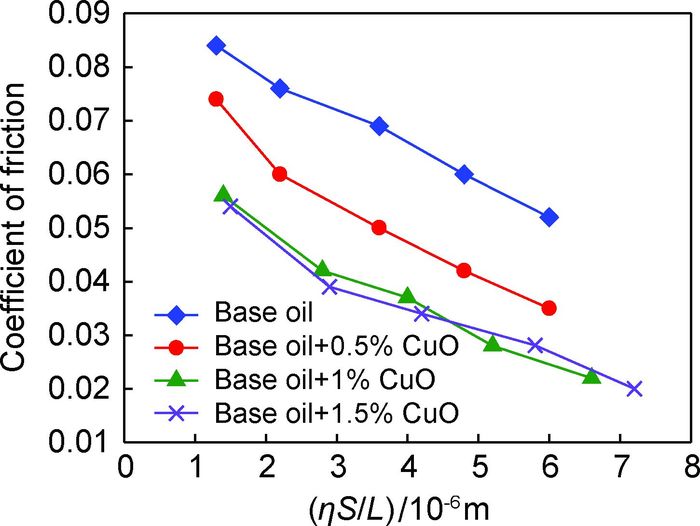

CuO:Jatti等[21]发现含CuO纳米颗粒的机油的黏度是NPs浓度的函数,当n-CuO浓度从0%增加到1.5%,机油的运动黏度从97×10-6mm2/s上升到115×10-6mm2/s,NPs能够使摩擦副之间的滑动摩擦变为滚动摩擦,它们在磨损表面上沉积,降低了剪切阻力。基于大量摩擦磨损实验做出了描述摩擦因数与黏度、滑移速率和载荷之间关系的Stribeck曲线(图 4),可以看出在混合润滑区添加1.5%CuO纳米颗粒可以使COF降低多达50%。Ghaednia等[22]通过盘-盘磨损实验发现当n-CuO在矿物基础油中的含量为1.0%和2.0%时,摩擦副的COF分别降低了14%,23%,纳米润滑油的平均黏度升高了10%,20%,同时引入Stribeck曲线描述了COF和黏度的关系。对摩擦界面进行SEM/EDS分析发现在摩擦表面存留1.51%的铜迹,推测认为在边界润滑区CuO纳米颗粒减少摩擦副的实际接触面积是其主要的润滑机制。

硫化物: Padmini等[23]向椰子油(Coconut,CC)、芝麻油(Sesame,SS)、菜油(Canola,CAN)3种植物油中分别加入不同浓度的MoS2纳米颗粒,发现0.5%CC+n-MoS2表现出更好的切削性能,此时与干摩擦切削相比,切削力、温度、工具磨损和表面粗糙度大致分别降低了37%,21%,44%和39%。由于纳米MoS2颗粒的层状结构,导致纳米润滑剂的稳态膜稳定存在,减少了界面处的剪切阻力,使工具-工件接触界面分离,从而减少了摩擦副的磨损。WS2与MoS2具有相似的层状结构,向聚α烯烃合成油中加入1%WS2纳米颗粒可以降低COF和磨损率,与1%二烷基二硫代磷酸锌盐(Zinc Dialkyl Dithiophosphate,ZDDP)混合使用时效果最佳,此时摩擦界面处形成了50~60nm厚的保护性膜,ZDDP保护WS2免受氧化,同时WS2提高了ZDDP的抗磨性,从而增强了这两种添加物的协调作用[24]。

TiO2: Gu等[25]向纯水中加入KH-570改性的TiO2纳米颗粒,发现n-TiO2能够显著提高纯水的承载、减摩和抗磨能力。当NPs体积分数从0%增加到1.6%时,水基润滑流体的COF从0.175下降到0.03,WSD从0.86mm下降到0.56mm,此时NPs可能在摩擦界面形成一层动态沉积膜,避免了摩擦表面粗糙峰的直接接触。向化学改性菜油中添加0.05%TiO2纳米颗粒,摩擦副的COF和WSD分别降低了15.2%和11%,这是因为圆形NPs有较低的纵横比,能够在摩擦界面充当“滚珠轴承”效应,减少摩擦副之间的接触面积[26]。

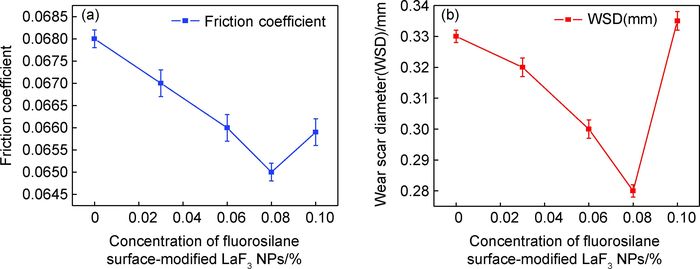

稀土化合物:将氟硅氧烷改性的LaF3纳米颗粒添加到氟硅油中,其含量为0.08%时,抗磨性能最佳,COF为0.065,WSD为0.28mm(图 5),此时LaF3纳米颗粒在摩擦界面形成LaF3沉积层,与边界润滑膜共同作用使润滑油的润滑性能提高[27]。Shen等[28]向对苯二酸基钛复合脂中添加硫化异丁烯(Sulfurized Isobutene,SIB)和CeO2纳米颗粒发现两者具有协同润滑作用,协同机理是物理吸附、化学吸附、SIB和CeO2在摩擦界面的摩擦化学反应以及两者间的互补抛光效应,SIB为2%,CeO2为3%时,润滑效果最佳。Gu等[29]研究了40 CD油中CeO2和CaCO3纳米颗粒的配比,发现当wCeO2+CaCO3=0.6%,wCeO2:wCaCO3=1:1时,润滑效果最佳,此时与纯40 CD油相比,极压值提高了40.25%,WSD减少了33.5%,COF降低了32%。它们在摩擦界面发生了摩擦化学反应形成了金属钙、金属铈和氧化膜,填充界面凹坑和保护摩擦表面。

碳纳米管:向基础油中加入0.05%羧基化的多壁碳纳米管(Multi-walled Carbon Nanotube,MWCNT),发现青铜块的磨损重量损失和摩擦力均最低,此时纳米润滑油的黏度最高,为0.58mm2/s,减少了摩擦副之间的接触面[30]。Ge等[31]比较了润滑脂中炭黑和3种不同碳纳米管(Carbon Nanotubes,CNTs)的摩擦学性能,发现单壁碳纳米管含量为1.0%时,摩擦副的COF和磨损量均最低。对磨痕表面进行微观分析发现CNTs具有4种润滑机制:(1) CNTs提高了脂的力学性能;(2) CNTs能够填充摩擦界面的凹坑,增大摩擦副之间的接触面积;(3) CNTs将摩擦副间的滑动摩擦变为滚动摩擦;(4) CNTs吸附于摩擦界面,参与润滑过程。向锂基润滑脂中添加1.0%CNTs,摩擦副的COF和WSD均最低,此时COF和WSD分别减少了63%,82%。这是因为摩擦时CNTs中的C沉积于摩擦表面形成边界膜,此边界膜主要由CNTs,Cr,氧化铁和其他有机物组成[32]。向钙基润滑脂中添加3.0%CNTs,摩擦副的COF减少了50%,WSD增大了32%,极压值提高了38%,此时在摩擦界面形成含C的润滑膜,避免了钢与钢之间的直接接触[33]。

目前关于NPs在摩擦界面润滑行为的研究已经深入到原子或分子尺度上,Tevet[34]为了原位证实NPs的滚动机制,将金NPs吸附在类富勒烯(Like-Fullerene,IF)纳米颗粒上,作为标志物识别基体与原子力显微镜尖端的相对运动,在高分辨率SEM下原位观察了IF-WS2(MoS2)的减摩机制。Shirvani[35]利用数值模拟和实验相结合的方法发现在弹流润滑区润滑油中金刚石NPs具有表面纳米抛光效应,使摩擦副表面粗糙度降低,提高了油膜的厚度,从而引起更小的磨损。Marko[36]发现NPs减摩效果并不是仅仅通过其填入界面凹坑实现的,主要是金刚石NPs可以提高润滑油的热导率,使油温降低,导致油膜黏度升高,从而增大膜厚,减少了摩擦副的磨损。

然而大部分对NPs润滑机理的研究主要集中于考察单一颗粒的摩擦行为,对多元NPs的润滑行为及其相互作用研究甚少,一般来说采用合理方法(如正交设计法、混料设计法)设计多元NPs在基础油中的配比,其润滑效果往往优于单一颗粒[37, 38],因此有必要深入研究多元NPs的协同润滑作用,尤其是借鉴计算材料学的基本方法,如分子动力学模拟,蒙特卡诺法等。

对无镀铜焊丝研究而言,由于焊丝与导电嘴之间摩擦时处于高温、载流、保护气氛下,这些环境显然不同于常规摩擦磨损实验机(如销盘式、环块式、四球式等)运行时的条件,但是这些苛刻环境条件对导电嘴的磨损有不同程度的影响,其影响规律尚未可知,因此研制一种新型实验机能够精确模拟焊丝与导电嘴之间的摩擦状态从而预测和控制导电嘴的磨损具有潜在的工程应用价值,同时探索NPs在焊丝与导电嘴摩擦界面的润滑机理有助于减少导电嘴的磨损,这些为攻克无镀铜焊丝应用的瓶颈提供了突破口。

1.3 纳米涂层的导电性对导电嘴磨损的影响良好的导电涂层能够保证电流顺畅通过焊丝与导电嘴的接触处,形成一个焊接回路,使电弧稳定。如果焊丝表面涂层的导电性较差,焊丝表面的绝缘油膜会阻碍电流通过焊丝与导电嘴的接触处,导致接触点温度升高,严重时可能引起焊丝与导电嘴之间发生黏着或氧化腐蚀现象,加大了导电嘴的磨损,因此探索具有良好导电性的表面涂层是解决导电嘴磨损问题的一个可行途径。一般来说,基础油的电导率极低,是电绝缘体,将其直接涂敷于无镀铜焊丝表面会加大导电嘴的磨损,因此提高润滑油的电导率是减少导电嘴磨损的关键。有些研究成果表明NPs可以提高润滑油脂的导电性,尤其对于导电润滑脂的合成。

CNTs的载流密度可达到4×109A/cm(比铜或铝高3个数量级)[39],与金属之间接触电阻较小[40],因此CNTs基润滑油脂具有优良的导电性。向聚α烯烃合成油中加入10.5%~20% CNTs可以提高其导电性,可能是由于CNTs之间通过范德华力形成三维逾渗网络所致,所合成导电脂的体积电阻率大约为2000~4000Ω·cm,远远低于商用导电脂(如锂基,钙基,铝基和聚脲)[41]。Ge等[42]采用Sb掺杂SnO2(Sb Doped SnO2,ATO)的纳米粉末合成了新型导电脂,ATO能够显著减小导电脂的接触电阻,当ATO浓度从0.1%增加到1.0%,导电脂的电导率从0.0115μs/cm上升到0.0302μs/cm。通过摩擦磨损实验发现导电脂具有优异的减摩和抗磨性能,当其浓度为0.5%,在40N载荷条件下,与纯基础油相比,导电脂的COF降低了16.1%,WSD减少了25.5%,可见ATO导电脂具有导电和润滑的双重作用。ATO提高电导率的机理与“逾渗理论”一致。逾渗理论认为当导电填料达到一定值时,聚合物的电阻率会突然降低,从而导电粒子形成了导电逾渗网络,此时导电粒子的临界体积分数称为渗流阈值。文献[43]发现CNTs在润滑脂中的渗流阈值约为1%,此时润滑脂的体积电阻率急剧下降,大多数CNTs距离很近足以与相邻粒子接触或通过电子跃迁形成连续的导电通路或导电网络。而且相同含量的CNTs相比较于导电炭黑具有较低的COF,当其含量为0.5%,润滑脂的COF仅为0.078,比基础脂的COF降低了9.3%。

当n-Al2O3体积分数为0.2%时,Al2O3纳米流体的电导率达到最大值(2370μS/cm),随后NFs的电导率降低。这是因为NFs的有效电导率依赖于双电层(Electrical Double Layer,EDL)特性,颗粒体积分数,离子浓度和其他物化性能。悬浮液导电性的提高是由于粒子导电网络效应和有关EDL相互作用的影响[44]。Sarojini等[45]发现水基和乙二醇基NFs的电导率与颗粒体积分数有近似线性正比关系,表面活性剂的存在降低了NFs的导电性。由于颗粒比表面积和电泳淌度的提高,n-Al2O3尺寸的减少可以提高水基NFs的导电性,当n-Al2O3体积分数为1%,掺有20~30,80,150nmNPs的NFs电导率分别为300,240,98μS/cm,而温度对其导电性没有显著的影响。由此可见,含适当比例CNTs或n-Al2O3的纳米润滑油脂具有良好的导电性,它可使无镀铜焊丝表面的纳米涂层具有润滑和导电的双重作用,在一定程度上可减少导电嘴的磨损。

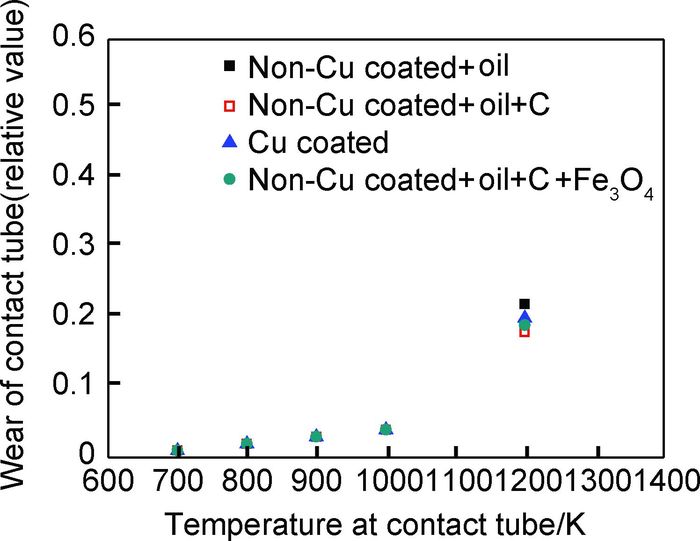

2 焊接工艺参数对无镀铜焊丝导电嘴磨损的影响 2.1 焊接电流及其极性对导电嘴磨损的影响无镀铜焊丝焊接时电流不断通过焊丝与导电嘴的接触处,产生焦耳热效应,使焊丝表面油膜的黏度和润滑行为发生变化,对导电嘴的磨损有一定程度的影响。Shimizu等[46]测量了5种经不同表面处理焊丝焊接时导电嘴的磨损量,发现1200K以下无电流时导电嘴的磨损与焊丝表面处理状态几乎无关(图 6),而有电流时导电嘴的磨损量与焊丝表面处理状态密切相关(图 7),此时无镀铜焊丝焊接时导电嘴的磨损量远远高于镀铜焊丝,可以认为电流是影响导电嘴磨损的重要因素。

Lopez等[47]研究了熔化极气体保护焊(Gas Metal Arc Welding,GMAW)工艺参数对C12200铜合金导电嘴磨损机制的影响,发现导电嘴的最高温度可达到850℃,经过200min到600min的焊接时间导电嘴的硬度从160HV下降到65HV,初步推测电流腐蚀可能是其磨损的主要机制。Xiong等[48]发现纯碳条与铜合金载流配副时,碳条的磨损率在低电流密度下( < 250A/cm2)快速增加,在中等电流密度下(250~500A/cm2)缓慢升高,然后大电流密度下(>500A/cm2)急剧增大,此时电弧烧蚀是其主要的磨损机制。通过对摩擦界面微观分析,发现电弧烧蚀的机理主要为氧化烧蚀、局部电弧冲击和高温石墨化的协调作用。

通常导电嘴材质为紫铜或铜合金,无镀铜焊丝的基体材料为低碳钢,因此研究焊接时导电嘴磨损失效机制的本质应是考察电流对紫铜或铜合金-低碳钢摩擦副的影响规律,这些规律对深入弄清导电嘴磨损机制和控制导电嘴磨损有一定的理论指导作用。

Fadin等[49]发现AISI 1020钢与纯铜配副时当电流密度为200~500A/cm2,摩擦副的磨损率随电流密度而升高,且AISI 1020钢的磨损率高于纯铜,此时接触处铜表面平均温度不超过250℃,而AISI 1020钢表面温度超过300℃,这是由于钢的导热率比纯铜低。这也从一个侧面间接说明无镀铜焊丝焊接时导电嘴的磨损量要高于镀铜焊丝的原因,因此提高无镀铜焊丝表面涂层的导热率可在一定程度上减少导电嘴的磨损。

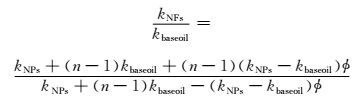

大量研究成果表明NFs具有良好的导热性,理论上将其作为无镀铜焊丝的表面涂层可以降低焊丝表面的温度,削弱温度对油膜黏度的影响,避免焊丝与导电嘴之间发生黏着或熔合现象,从而减小导电嘴的磨损。Jiang等[50]使用瞬态热丝法测量了CNTs基纳米流体的热导率,发现NFs热导率随CNTs的体积分数而升高,且链状CNTs聚集体有利于热传导,使NFs具有更高的热导率。MWCNT的长度对硅脂的导热性能有显著的影响,当MWCNT长度变短时,硅脂的等效热导率升高[51]。对于硅脂中3种类型的CNTs(原始CNTs,羧基CNTs和氨基CNTs),当三者的含量分别为0.75%,2%,0.5%,硅脂的热阻均最低[52]。NFs的热导率与NPs形状和尺寸的定量关系可以用经典的Hamilton-Crosser模型描述,即

|

(1) |

式中:k代表热导率,下标NFs,baseoil,NPs分别表示纳米流体,基础油和纳米颗粒;n表示经验形状因子,n=3/ψ,ψ为球度,球度是指与颗粒等体积球体的表面积与颗粒表面积之比;φ是颗粒的体积分数。

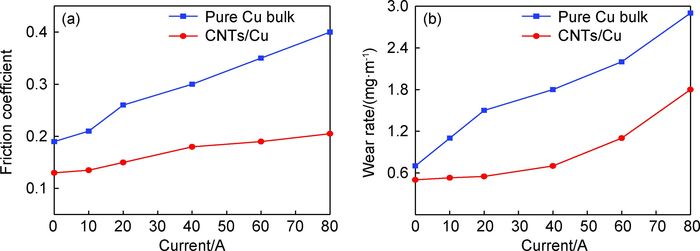

Xu等[53]向铜基体中加入体积分数为10%的CNTs,通过销盘实验研究了纯铜和CNTs/Cu的摩擦性能,发现摩擦副的COF和磨损率均随电流而升高,且CNTs/Cu的摩擦因数和磨损率低于纯铜(图 8)。通过微观分析摩擦界面发现对于纯铜而言,主要的磨损机制是电流腐蚀;对于CNTs/Cu而言,塑性流动变形是其主要的磨损机制。这是因为CNTs热稳定性高,能够减少电弧热和摩擦热对基体的影响,从而提高载流下铜基体的减摩和抗磨性能。

Guan等[54]研究了干燥和潮湿条件下电流对铜合金摩擦性能的影响,发现铜合金的COF和磨损率均随电流而升高,且干燥状态下铜合金的磨损更大。这是因为当施加电流时,干燥状态下铜合金在接触处发生了电弧烧蚀,有大量的粘着物质存在于合金盘表面,使磨损率提高。而在潮湿状态下水分子在摩擦界面起到了一定的润滑作用,载流下水分子通过反应式(2)电离成H+和OH-,然后Cu通过反应式(3)氧化为Cu2O,在摩擦界面形成一层保护性氧化膜降低摩擦副的磨损率。

|

(2) |

|

(3) |

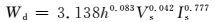

Xie等[55]发现导电条件下润滑膜可能出现一些失稳现象,如局部放电,微气泡的产生,润滑膜的润湿或铺展,这些失稳现象对摩擦副的磨损有潜在的影响。Chiou等[56]使用电侵蚀实验研究了液状石蜡润滑下电压、电流和油膜厚度对钢球电损伤宽度的影响,发现电压为100V,电流为8A,油膜为5μm时,钢球的电损伤宽度最大(约为24.5μm);通过最小二乘法拟合实验数据,发现电损伤宽度Wd与电压Vs、电流Is和油膜厚度h有式(4)所示的正比关系,可以看出电流对钢球磨损性能的影响程度最大。

|

(4) |

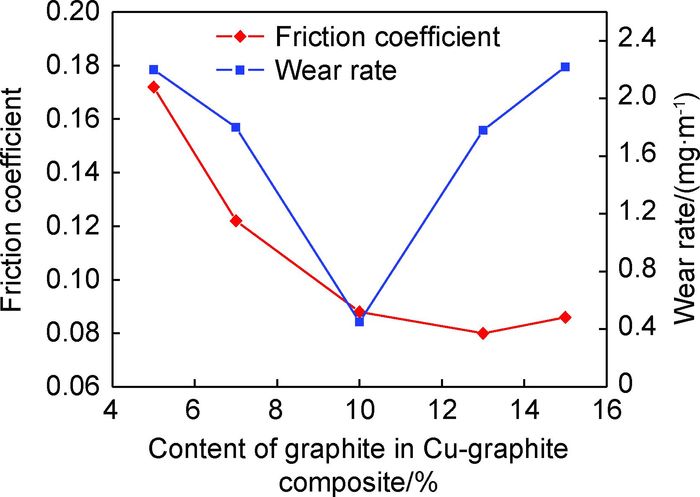

文献[57]发现纯铜与QCr0.5配副时,电流使摩擦表面温度成倍升高,氧化严重,直接造成摩擦副的熔融和溅射。同时材料的损伤存在明显的取向,纯铜销试样的入口处主要是机械磨损,出口处主要是电弧烧蚀。向纯铜基体中加入10%石墨可改善摩擦副的载流摩擦磨损性能(图 9),对摩擦界面微观分析发现Cu-10%石墨复合材料载流摩擦过程中形成了连续-自生-润滑-导电的润滑膜,且石墨膜覆盖了所有的磨损区域。

在GMAW中电流极性对熔滴过渡形态和焊丝熔化速率有一定的影响,而导电嘴的磨损与这些影响结果密切相关,因此研究焊接电流极性对导电嘴磨损的影响规律是弄清导电嘴磨损机制的一个可行的方向。文献[58]采用刷-环式磨损实验研究了电流及其极性对Cu-Cr-Zr合金摩擦磨损性能的影响,发现浸铜碳滑板的磨损量随电流的提高而升高,浸铜碳滑板作正极刷时的磨损量大于其作为负极刷时的磨损量。这主要是因为摩擦界面电离产生的电子被空气中O2所捕获,并在正极表面吸附,加剧了正极刷试样的磨损和氧化。

Yang等[59]研究了电极电位对非水十二烷基磺酸钠(Sodium Dodecyl Sulfate,SDS)溶液边界润滑性能的影响,发现电位为正时,由于所吸附SDS膜的存在,不锈钢的摩擦和磨损相对较小;当电位为负时,吸附膜中的DS链逐渐被碳酸丙烯(Propylene Carbonate,PC)分子取代,COF提高了100%。向PC中加入3种离子液体(Ionic Liquids,ILs),即[OMIm]BF4,[OMIm]PF6和[DMIm]PF6,发现3种ILs/PC溶液的减摩和抗磨性能与电位有相似的依赖关系,电位从-0.6V到+0.6V变化,COF显著增大;电位低于-0.6V时,COF达到大约0.13的低水平; 电位高于+0.6V时,COF达到0.2的高水平[60]。

综上所述,导电嘴的磨损随焊接电流的升高而增大,直流反接(Direct-Current Electrode Positive,DCEP)时导电嘴的磨损比直流正接(Direct-Current Electrode Negative,DCEN)严重,电弧烧蚀或电流腐蚀是其磨损的主要机制,提高无镀铜焊丝表面涂层的热导率可在一定程度上减少导电嘴的磨损,因此优化焊接电流特性和纳米化焊丝表面涂层是减少导电嘴磨损的一个重要途径。

2.2 保护气体对导电嘴磨损的影响在GMAW中导电嘴与焊丝摩擦时处于一元或多元气氛下(如CO2,Ar、O2,CO2+Ar混合气),这些气体的存在对接触处的摩擦化学反应有一定的影响,从而改变导电嘴的抗磨损性能,因此研究气体介质对铜钢摩擦副摩擦性能的影响规律有利于从理论上减少导电嘴的磨损。

Bares等[61]研究了潮湿CO2和潮湿Ar气氛下温度对铜自配副摩擦性能的影响,发现在相同温度下铜块在潮湿Ar下的COF高于在潮湿CO2下。X射线光电子能谱(X-ray Photoelectron Spectroscopy,XPS)微观分析潮湿CO2气氛下摩擦界面的化学组成,发现存在碳酸(H2CO3),可能是吸附水中溶解的CO2促进了界面Cu2O的分解,减少了铜块的磨损;而吸附水中溶解的Ar与氧化层没有反应,导致铜块磨损加剧。

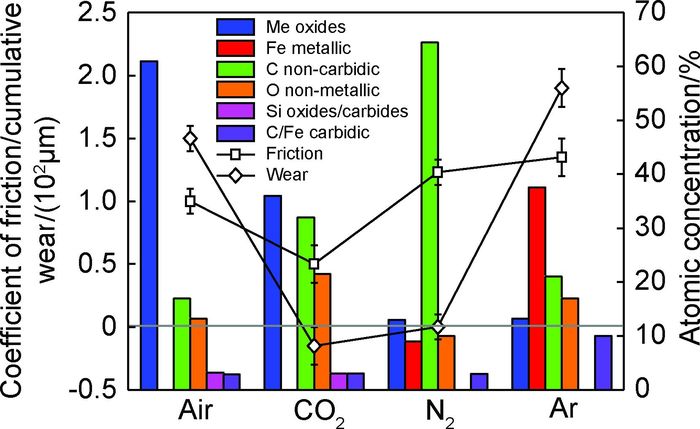

Igor等[62]考察了Ar,N2,CO2和空气4种气氛对DIN 100Cr6轴承钢摩擦性能的影响,发现与空气气氛相比,磨损在N2和CO2气氛下显著降低,在CO2气氛下COF减少了60%,在Ar气氛下COF和磨损量均稍微升高。通过XPS分析了4种气氛下磨屑的元素含量,发现钢摩擦副COF和磨损量与摩擦化学产物的原子浓度有一定的关系(图 10),可以看出随着气氛惰性的升高,COF和磨损量开始降低(CO2气氛下二者达到最小),在较高惰性气氛下(N2/Ar)二者随后升高。推测4种主要摩擦化学产物的摩擦机理:(1) Me氧化物的中等摩擦和高磨损;(2) C-O摩擦层的减摩和抗磨;(3) C-摩擦层的低磨损;(4) Fe-Fe键高的黏着效应。在CO2气氛下,C-O摩擦层的相对比例较高,且无金属Fe,因而铜球的磨损最小;在Ar气氛下,金属Fe和碳化物C/Fe含量最高,因此钢球的磨损最严重。然而与室温相比,200℃时铜球在N2和CO2下COF和磨损率增大,在Ar气氛下其磨损率降低了64%,可见低温CO2环境更利于减少铜合金的磨损[63]。

纯铜与304L不锈钢载流配副时,在空气或O2气氛下摩擦因数几乎一样,在Ar气氛下COF升高;与空气下相比,磨损率在O2气氛下增大,在Ar气氛下降低,这是因为O2引起铜丝发生严重的氧化磨损。此外电流及其极性在Ar气氛下对铜丝摩擦性能没有显著影响,而在空气和O2气氛下影响显著,随着电流强度的增加,磨损形式从氧化磨损变化为磨粒磨损,当铜丝为阳极,以氧化磨损为主;当铜丝为阴极,以磨粒磨损为主[64]。Barthel等[65]研究了不同环境条件下铜球表面类金刚石碳涂层(Diamondlike Carbon,DLC)的摩擦性能,发现高度氢化DLC涂层在干燥Ar和H2环境下,摩擦因数减小到极低值(小于0.01),而且在干燥Ar,H2,O2和潮湿Ar下都有一定量的磨屑;但是在正戊醇蒸气下,DLC表面没有磨屑和磨痕。XPS分析摩擦界面发现在空气中DLC涂层快速氧化,而乙醇蒸气能够阻止氧化DLC涂层发生磨损。

Hiratsuka[66]发现气压对铜自配副有一定的影响,当O2气压从真空度升高到105Pa,停息时间为0.1s,铜销的磨损量从10.79mg增大到38.84mg,此时摩擦副发生严重的氧化磨损。CuZn39P3-C45钢配副时,当环境气压从1.013×105Pa降低到8×10-4Pa,铜销的COF升高;接触压力为2MPa,铜销在1.013×105Pa、真空下磨损量分别为0.01,0.001mm3。大气环境下铜销表面的氧化膜可减少摩擦,而真空更易激励铜合金中Pb的固体润滑作用,且真空度降低了合金元素的活化能,利于迁移层的形成,因此降低环境气压有利于减少铜合金的磨损[67]。

综上所述,在CO2气氛下铜合金的磨损最小,在O2气氛下铜合金可能发生严重的氧化磨损;保护气氛的惰性(如Ar/N2)越高,铜合金的磨损越大;环境气压越低,铜合金的磨损越小,因此保护气氛及其气压影响铜合金的磨损规律对控制导电嘴的磨损具有一定的理论指导价值,因而实际焊接中采用CO2保护气对于减少导电嘴的磨损是可行的。

3 结束语随着我国对焊丝制造中环境污染问题的重视,以及自动化焊接机器人应用比例的提高,镀铜焊丝所产生的环保问题和低焊接效率越来越突出,无镀铜焊丝是气保护实心焊丝发展的必然趋势。导电嘴磨损是国产无镀铜焊丝实现大规模工业应用的瓶颈,是其走向国际化舞台和提升竞争力的最大阻力。本综述试图从纳米润滑的角度解决导电嘴磨损问题,提出了在无镀铜焊丝表面沉积纳米涂层是一种可行的技术方法。考察了纳米改性涂层的分散性、润滑性、导电性和焊接工艺参数对导电嘴磨损的可能影响,综合得出:

(1) 在硅烷偶联剂与氧化物NPs表面的羟基化学键合过程中,引入强超声处理,可以提高NPs在有机介质中的分散稳定性,此时其表面变得疏水亲油性。

(2) 确保NPs在摩擦界面形成反应膜是减少导电嘴磨损的一个重要手段;NFs的热导率随NPs的浓度而升高,将其作为无镀铜焊丝表面涂层可使焊丝表面的油膜具有润滑和导电导热的三重特性,是减少导电嘴磨损的可行途径。

(3) 导电嘴的磨损随焊接电流的升高而增大,DCEP时导电嘴的磨损比DCEN严重;电弧烧蚀和电流腐蚀是导电嘴磨损的主要机制;采用CO2保护气对于减少导电嘴的磨损是可行的。

最后,笔者认为未来无镀铜焊丝的研究应从以下几个方面展开:(1)改进无镀铜焊丝生产工艺和表面涂层制备方式,使其变得更加环保节能,实现无镀铜焊丝的低成本、大规模制造;(2)研究380~450℃无镀铜焊丝与导电嘴配副时的摩擦磨损机制,搞清纳米涂层在焊丝与导电嘴摩擦界面的润滑机理,探索无镀铜焊丝表面涂层设计的相关理论;(3)制定无镀铜焊丝性能评定的统一标准,包括导电嘴的磨损性能、焊丝送丝性、导电性和防锈性的精确测量方法等。

| [1] | 智研咨询集团. 2016-2022年中国焊接材料行业市场现状分析及投资规划研究报告[R/OL]. (2016-06)[2016-09-01]. http://www.chyxx.com/research/201606/422649.html. |

| [2] | DÁNIEL K, LEVENTE N. Investigation of the contact and wear of the welding wire and MIG-welding contact Tips[C]//KÁROLY J.Design, fabrication and economy of metal structures, International Conference Proceedings 2013. Heidelberg:Springer, 2013:489-494. |

| [3] | 北京: 埃森焊接与切割展览会组委会. 第二十一届北京·埃森焊接与切割展会展后综合技术报告[R/OL]. (2016-11)[2017-01-08]. http://www.beijing-essen-welding.com/cn/21essen2016 jsbg.pdf. |

| [4] | MIYAZAKI K. Environmental modification from aspect of welding materials[J]. Welding International, 2008, 22 (8): 491–496. DOI: 10.1080/09507110802341061 |

| [5] | FRANK T, BRUNO S, ESAB G, et al. Trouble-free MAG-welding with OK Aristorod bare welding wire[J]. SVETSAREN-the ESAB Welding and Cutting Journal, 2005, 60 (2): 25–27. |

| [6] |

王洋娜. 无镀铜焊丝的表面功能化处理[D]. 天津: 天津大学, 2011. WANG Y N. Surface functionalization processing of non-copper plating wire[D]. Tianjin:Tianjin University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10056-1012022618.htm |

| [7] |

闫亮. 钢焊丝表面纳米复合涂层的工艺及性能研究[D]. 天津: 河北工业大学, 2014. YAN L. Study on nano-composite coating process and performance for steel wire surface[D]. Tianjin:Hebei University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10080-1015031879.htm |

| [8] |

曹晓涛. 表面处理对无镀铜焊丝导电嘴磨损及抗锈性影响的研究[D]. 北京: 北京工业大学, 2017. CAO X T. Study on influence of surface-treatment on contact tip wear and rust resistance of non-copper coated solid wire[D]. Beijing:Beijing University of Technology, 2017. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=bjgd201710018&dbname=CJFD&dbcode=CJFQ |

| [9] |

张亮. 高强钢无镀铜焊丝表面处理方法与机理研究[D]. 镇江: 江苏科技大学, 2013. ZHANG L. The research of high strength steel non-copper solid wire's surface treatments and mechanism[D]. Zhenjiang:Jiangsu University of Science and Technology, 2013. http://d.wanfangdata.com.cn/Thesis/D377437 |

| [10] |

周胜. 基于纳米WS2/MoS2的润滑油摩擦学性能实验研究[D]. 长沙: 中南大学, 2012. ZHOU S. Experimental study on tribological properties of lubrication based on WS2/MoS2 complex nanoparticles[D]. Changsha:Central South University, 2012. http://d.wanfangdata.com.cn/Thesis/Y2195579 |

| [11] | SU Y, GONG L, CHEN D D. Dispersion stability and thermophysical properties of environmentally friendly graphite oil-based nanofluids used in machining[J]. Advances in Mechanical Engineering, 2016, 8 (1): 1–11. |

| [12] | MALLAKPOURA S, MADANIA M. A review of current coupling agents for modification of metal oxide nanoparticles[J]. Progress in Organic Coatings, 2015, 86 : 194–207. DOI: 10.1016/j.porgcoat.2015.05.023 |

| [13] | ZHAO J, MILANOVA M, MARIJN M C G, et al. Surface modification of TiO2 nanoparticles with silane coupling agents[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2012, 413 : 273–279. DOI: 10.1016/j.colsurfa.2011.11.033 |

| [14] |

陈强. CuO/Al2O3复合纳米颗粒作为润滑油添加剂的性能研究[D]. 济南: 济南大学, 2013. CHEN Q. Performance of CuO/Al2O3 composite nanoparticles as lubricant oil additive[D]. Jinan:University of Jinan, 2013. http://d.wanfangdata.com.cn/Thesis/Y2364891 |

| [15] | KANG T, JANG I, OH S G. Surface modification of silica nanoparticles using phenyl trimethoxysilane and their dispersion stability in N-methyl-2-pyrrolidone[J]. Colloids and Surfaces A:physicochem Engineering Aspects, 2016, 501 : 24–31. DOI: 10.1016/j.colsurfa.2016.04.060 |

| [16] |

刘彦生, 王红燕, 杨建文. 硅烷偶联剂改性纳米SiO2的分散性能[J].

材料开发与应用, 2014, 29 (3): 56–60.

LIU Y S, WANG H Y, YANG J W. Dispersion of nano-SiO2 modified silane coupling agent[J]. Development and Application of Materials, 2014, 29 (3): 56–60. |

| [17] | DAI W, KHEIREDDIN B, GAO H, et al. Roles of nanoparticles in oil lubrication[J]. Tribology International, 2016, 102 : 88–98. DOI: 10.1016/j.triboint.2016.05.020 |

| [18] | HU C Z, BAI M L, LV J Z. Molecular dynamics investigation of the effect of copper nanoparticle on the solid contact between friction surfaces[J]. Applied Surface Science, 2014, 321 : 302–309. DOI: 10.1016/j.apsusc.2014.10.006 |

| [19] | WANG X L, YIN Y L, ZHANG G N, et al. Study on antiwear and repairing performances about mass of nano-copper lubricating additives to 45 steel[J]. Physics Procedia, 2013, 50 : 466–472. DOI: 10.1016/j.phpro.2013.11.073 |

| [20] |

许一, 南峰, 徐滨士. 凹凸棒石/油溶性纳米铜复合润滑添加剂的摩擦学性能[J].

材料工程, 2016, 44 (10): 41–46.

XU Y, NAN F, XU B S. Tribological properties of attapulgite/oil-soluble nano-Cu composite lubricating additive[J]. Journal of Materials Engineering, 2016, 44 (10): 41–46. DOI: 10.11868/j.issn.1001-4381.2016.10.006 |

| [21] | JATTI V S, SINGH T P. Copper oxide nano-particles as friction-reduction and anti-wear additives in lubricating oil[J]. Journal of Mechanical Science and Technology, 2015, 29 (2): 793–798. DOI: 10.1007/s12206-015-0141-y |

| [22] | GHAEDNIA H, JACKSON R, KHODADADI J M. Experimental analysis of stable CuO nanoparticle enhanced lubricants[J]. Journal of Experimental Nanoscience, 2015, 10 (1): 1–18. DOI: 10.1080/17458080.2013.778424 |

| [23] | PADMINI R, KRISHNA P V, RAO G K M. Effectiveness of vegetable oil based nanofluids as potential cutting fluids in turning AISI 1040 steel[J]. Tribology International, 2016, 94 : 490–501. DOI: 10.1016/j.triboint.2015.10.006 |

| [24] | ALDANA P U, VACHER B, MOGNE T L, et al. Action mechanism of WS2 nanoparticles with ZDDP additive in boundary lubrication regime[J]. Tribol Lett, 2014, 56 : 249–258. DOI: 10.1007/s11249-014-0405-1 |

| [25] | GU Y, ZHAO X C, LIU Y, et al. Preparation and tribological properties of dual-coated TiO2 nanoparticles as water-based lubricant additives[J/OL]. Journal of Nanomaterials, 2014.[2016-10-07]. http://dx.doi.org/10.1155/2014/785680. |

| [26] | ARUMUGAM S, SRIRAM G. Preliminary study of nano-and microscale TiO2 additives on tribological behavior of chemically modified rapeseed oil[J]. Tribology Transactions, 2013, 56 (5): 97–805. |

| [27] | HOU X, HE J, YU L G, et al. Preparation and tribological properties of fluoro silane surface-modified lanthanum trifluoride nanoparticles as additive of fluoro silicone oil[J]. Applied Surface Science, 2014, 316 : 515–523. DOI: 10.1016/j.apsusc.2014.07.171 |

| [28] | SHEN T J, WANG D X, YUN J, et al. Tribological properties and tribochemical analysis of nano-cerium oxide and sulfurized isobutene in titanium complex grease[J]. Tribology International, 2016, 93 : 332–346. DOI: 10.1016/j.triboint.2015.09.028 |

| [29] | GU C X, LI Q Z, GU Z M, et al. Study on application of CeO2 and CaCO3 nanoparticles in lubricating oils[J]. Journal of Rare Earths, 2008, 26 (2): 163–167. DOI: 10.1016/S1002-0721(08)60058-7 |

| [30] | LIJESH K P, MUZAKKIR S M, HIRANI H. Experimental tribological performance evaluation of nano lubricant using multi-walled carbon nano-tubes (MWCNT)[J]. International Journal of Applied Engineering Research, 2015, 10 (6): 14543–14551. |

| [31] | GE X Y, XIA Y Q, FENG X. Influence of carbon nanotubes on conductive capacity and tribological characteristics of poly(ethylene Glycol-Ran-Propylene Glycol) monobutyl ether as base oil of grease[J]. Journal of Tribology, 2015, 138 (1): 011801–011801. DOI: 10.1115/1.4031232 |

| [32] | MOHAMED A, OSMAN T A, KHATTAB A, et al. Tribological behavior of carbon nanotubes as an additive on lithium grease[J]. Journal of Tribology, 2014, 137 (1): 011801–011801. DOI: 10.1115/1.4028225 |

| [33] | KAMEL B M, MOHAMED A, SHERBINY M E, et al. Tribological behaviour of calcium grease containing carbon nanotubes additives[J]. Industrial Lubrication and Tribology, 2016, 68 (6): 723–728. DOI: 10.1108/ILT-12-2015-0193 |

| [34] | TEVET O. Mechanical and tribological properties of inorganic fullerene-like (IF) nanoparticles[D]. Rehovot:Weizmann Institute of Science, 2011. |

| [35] | SHIRVANI K A. Nanopolishing by nanofluids in elastohydrodynamic lubrication (EHL)[D]. Washington D C:Howard University, 2015. |

| [36] | MARKO M D. The tribological effects of lubricating oil containing nanometer-scale diamond particles[D]. Columbia:Columbia University, 2015. |

| [37] | COL M N, CELIK O N, SERT A. Tribological behaviours of lubricating oils with CNT and Si3N4 nanoparticle additives[J]. Archives of Materials Science and Engineering, 2014, 67 (2): 53–59. |

| [38] | SAHIN Y B, CELIK O N, BURNAK N, et al. Modeling and analysis of the effects of nano-oil additives on wear properties of AISI 4140 steel material using mixture design[J]. Journal of Engineering Tribology, 2016, 230 (4): 442–451. |

| [39] |

陶静梅, 洪鹏, 陈小丰, 等. 碳纳米管增强铜基复合材料的研究进展[J].

材料工程, 2017, 45 (4): 128–136.

TAO J M, HONG P, CHEN X F, et al. Research progress on carbon nanotubes reinforced Cu-matrix composites[J]. Journal of Materials Engineering, 2017, 45 (4): 128–136. DOI: 10.11868/j.issn.1001-4381.2016.000315 |

| [40] |

代利峰, 安立宝, 陈佳. 碳纳米管接触电阻的研究进展[J].

航空材料学报, 2016, 36 (5): 90–96.

DAI L F, AN L B, CHEN J. Progress on research of contact resistance of carbon nanotubes[J]. Journal of Aeronautical Materials, 2016, 36 (5): 90–96. DOI: 10.11868/j.issn.1005-5053.2016.5.015 |

| [41] | HONG H P, THOMAS D, WAYNICK A, et al. Carbon nanotube grease with enhanced thermal and electrical conductivities[J]. J Nanopart Res, 2010, 12 : 529–535. DOI: 10.1007/s11051-009-9803-y |

| [42] | GE X Y, XIA Y Q, SHU Z Y, et al. Conductive grease synthesized using nanometer ATO as an additive[J]. Friction, 2015, 3 (1): 56–64. DOI: 10.1007/s40544-015-0073-7 |

| [43] |

刘椿, 夏延秋, 曹正锋. 碳纳米管在润滑脂中的导电性和摩擦学性能研究[J].

摩擦学学报, 2015, 5 (4): 393–397.

LIU C, XIA Y Q, CAO Z F. Conductivity and tribological properties of carbon nanotubes in grease[J]. Tribology, 2015, 5 (4): 393–397. |

| [44] | ZAWRAH M F, KHATTAB R M, GIRGIS L G, et al. Stability and electrical conductivity of water-base Al2O3 nanofluids for different applications[J]. Housing and Building National Research Center Journal, 2016, 12 : 227–234. |

| [45] | SAROJINI K G K, MANOJ S V, SINGH P K, et al. Electrical conductivity of ceramic and metallic nanofluids[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2013, 417 : 39–46. |

| [46] | SHIMIZU H, YOKOTA Y, MIZUNO M, et al. Wear mechanism in contact tube[J]. Science and Technology of Welding and Joining, 2006, 11 (1): 94–105. DOI: 10.1179/174329306X77885 |

| [47] | LOPEZ L A, PEREZ G Y, GARCIA F J, et al. Study of GMAW process parameters on the mechanisms of wear in contact tips C12200 alloy[J]. MRS Proceedings, 2015, 1766 : 53–62. DOI: 10.1557/opl.2015.412 |

| [48] | XIONG X Z, TU C J, CHEN D, et al. Arc erosion wear characteristics and mechanisms of pure carbon strip against copper under arcing conditions[J]. Tribol Lett, 2014, 53 : 293–301. DOI: 10.1007/s11249-013-0267-y |

| [49] | FADIN V V, ALEUTDINOVA M I, RUBTSOV V Y. About wear and average surface temperature of copper or steel contacts at sliding current collection[C]//Advanced materials with hierarchical structure for new technologies and reliable structures. Tomsk:AIP Publishing, 2015, 020051-1-020051-4. http://dx.doi.org/10.1063/1.4932741. |

| [50] | JIANG H F, ZHANG Q, SHI L. Effective thermal conductivity of carbon nanotube-based nanofluid[J]. Journal of the Taiwan Institute of Chemical Engineers, 2015, 55 : 76–81. DOI: 10.1016/j.jtice.2015.03.037 |

| [51] | GOU Y J, LIU Z L, ZHANG G M, et al. Effects of multi-walled carbon nanotubes addition on thermal properties of thermal grease[J]. International Journal of Heat and Mass Transfer, 2014, 74 : 358–367. DOI: 10.1016/j.ijheatmasstransfer.2014.03.009 |

| [52] | CHEN H Y, WEI H X, CHEN M H, et al. Enhancing the effectiveness of silicone thermal grease by the addition of functionalized carbon nanotubes[J]. Applied Surface Science, 2013, 283 : 525–531. DOI: 10.1016/j.apsusc.2013.06.139 |

| [53] | XU W, HU R, LI J S, et al. Effect of electrical current on tribological property of Cu matrix composite reinforced by carbon nanotubes[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 : 2237–2241. DOI: 10.1016/S1003-6326(11)61001-7 |

| [54] | GUAN B S, ZHANG Y Z, XING J D, et al. Study of the friction and wear of electrified copper against copper alloy under dry or moist conditions[J]. Tribology Transactions, 2010, 53 (6): 927–932. DOI: 10.1080/10402004.2010.510621 |

| [55] | XIE G X, GUO D, LUO J B. Lubrication under charged conditions[J]. Tribilogy International, 2015, 84 : 22–35. DOI: 10.1016/j.triboint.2014.11.018 |

| [56] | CHIOU Y C, LEE R T, LIN S M. Formation mechanism of electrical damage on sliding lubricated contacts for steel pair under DC electric field[J]. Wear, 2009, 266 : 110–118. DOI: 10.1016/j.wear.2008.06.001 |

| [57] |

杨正海. 载流摩擦副的电弧损伤机制研究[D]. 北京: 机械科学研究总院, 2015. YANG Z H. Research on the arcing damage mechanism of triboelectric pairs[D]. Beijing:China Academy of Machinery Science and Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-82701-1015408817.htm |

| [58] |

王逸安, 李金许, 乔利杰. 电流及其极性对浸铜碳滑板摩擦磨损性能的影响[J].

金属学报, 2012, 48 (4): 480–484.

WANG Y A, LI J X, QIAO L J. Effects of electrical current and its polarity on the properties of friction and wear of copper-impregnated metallized carbon[J]. Acta Metallurgica Sinica, 2012, 48 (4): 480–484. |

| [59] | YANG X Y, MENG Y G, TIAN Y. Potential-controlled boundary lubrication of stainless steels in non-aqueous sodium dodecyl sulfate solutions[J]. Tribol Lett, 2014, 53 : 17–26. DOI: 10.1007/s11249-013-0240-9 |

| [60] | YANG X Y, MENG Y G, TIAN Y. Effect of imidazolium ionic liquid additives on lubrication performance of propylene carbonate under different electrical potentials[J]. Tribol Lett, 2014, 56 : 161–169. DOI: 10.1007/s11249-014-0394-0 |

| [61] | BARES J A, ARGIBAY N, MAUNTLER N, et al. High current density copper-on-copper sliding electrical contacts at low sliding velocities[J]. Wear, 2009, 267 : 417–424. DOI: 10.1016/j.wear.2008.12.062 |

| [62] | IGOR V, FLORIAN A, STEFAN K, et al. The effect of gaseous atmospheres on friction and wear of steel-steel contacts[J]. Tribology International, 2014, 79 : 99–110. DOI: 10.1016/j.triboint.2014.05.027 |

| [63] | IGOR V, FLORIAN A, STEFAN K, et al. The influence of temperature on friction and wear of unlubricated steel/steel contacts in different gaseous atmospheres[J]. Tribology International, 2016, 98 : 155–171. DOI: 10.1016/j.triboint.2016.02.022 |

| [64] | CHOUBEILA B, ALI B, HAMID Z. Tribological analysis of formation and rupture of oxide films in an electrical sliding contact copper-steel[J]. Study of Civil Engineering and Architecture (SCEA), 2014, 3 : 54–58. |

| [65] | BARTHEL A J, AZIZI A A, SURDYKA N D, et al. Effects of gas or vapor adsorption on adhesion, friction, and wear of solid interfaces[J]. Langmuir, 2014, 30 : 2977–2992. DOI: 10.1021/la402856j |

| [66] | HIRATSUKA K, MEKI Y. The effects of non-friction time and atmosphere in friction/non-friction areas on the wear of metals[J]. Wear, 2011, 270 : 446–454. DOI: 10.1016/j.wear.2010.12.004 |

| [67] | TEVFIK K, LEVENT K. The friction and wear properties of CuZn39Pb3 alloys under atmospheric and vacuum conditions[J]. Wear, 2014, 309 : 21–28. DOI: 10.1016/j.wear.2013.10.003 |

2017, Vol. 45

2017, Vol. 45