文章信息

- 马少华, 费昺强, 许良, 回丽

- MA Shao-hua, FEI Bing-qiang, XU Liang, HUI Li

- 热氧老化对碳纤维双马树脂基复合材料性能的影响

- Influence of Thermal-oxidative Aging on Property of Carbon Fiber Bismaleimide Resin Composites

- 材料工程, 2017, 45(12): 50-57

- Journal of Materials Engineering, 2017, 45(12): 50-57.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000981

-

文章历史

- 收稿日期: 2016-08-18

- 修订日期: 2017-02-17

2. 沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室, 沈阳 110136

2. Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136, China

碳纤维及其复合材料具有高比强度、高比模量;并在耐疲劳性能、抗冲击性能、减振性能、耐高低温性能、耐腐蚀性能等方面都有显著的优点,作为一种性能优异的结构材料被广泛应用于航空航天领域[1]。但相关研究表明,在特定的环境下,如湿热、高温、紫外线等都会使复合材料的力学性能降低,影响其使用寿命[2, 3]。高温环境主要引起复合材料的热氧老化,复合材料在高温环境下更易与氧气发生反应,氧化过程加快,而形成的氧化物的分解最终导致高分子链的断裂,材料的性能随之发生变化。

由于聚合物基复合材料热氧老化现象极其普遍,设计与使用部门分外关注热氧老化对复合材料力学性能的影响,因此是许多学者研究的重点内容之一。目前国内外众多学者对热氧老化后复合材料的力学性能进行了深入研究。张艳萍等[4]研究了碳纤维/环氧树脂复合材料在不同温度下热氧老化行为,发现不同温度下材料的失重率随老化时间的增加而增加,且温度越高,失重率越大;在100℃和150℃的热氧老化下,老化前期材料弯曲强度逐渐增大并达到最大值,而在老化中后期则呈线性下降,在常温下老化,复合材料的弯曲性能几乎没有变化。何纯磊等[5]以T700碳纤维复合材料为研究对象,在温度为160,180,200℃条件下,对其进行了60天的加速高温老化,研究复合材料的失重率、力学性能、化学结构的变化以及热氧老化机理,发现在热氧老化的前200h内,复合材料质量迅速下降,然后逐渐趋于稳定。Dinh等[6]分别在150℃大气和纯氧条件下对IM7/977-2复合材料单向板进行了长期老化实验,发现树脂基体出现收缩并且界面出现脱粘,热氧老化降解取决于老化时间和界面脱粘程度。Akay等[7]研究了T300/BMI平纹织物复合材料在230℃下老化2000h的微裂纹和层间剪切性能随老化时间的变化情况。但对于碳纤维帘子布树脂基复合材料大部分的研究主要集中在基本力学性能以及湿热环境对其性能影响的方面[8, 9],在热氧老化后性能方面的研究还很少[10],也缺乏多因素和多角度的系统分析。

弯曲性能是反映复合材料综合性能的一个指标,是界面性能的表征手段。弯曲实验是一种方便易行的实验方法,广泛应用于复合材料的工艺控制、质量检验等方面,只要有任何一个薄弱环节存在于复合材料内部,就会降低其弯曲性能[11, 12]。因此研究热氧老化对复合材料弯曲性能的影响,不仅具有重要的理论意义,而且具有重大的工程实践意义。

本工作针对碳纤维帘子布双马树脂基复合材料,采用两种老化温度下不同老化时间的试样进行弯曲性能实验,研究热氧老化对其弯曲性能的影响,比较老化前后弯曲性能的变化,借助SEM观察试样老化前后形貌的变化及其断口形貌,研究热氧老化对动态力学性能的影响,并分析红外谱图的变化。为碳纤维帘子布双马树脂基复合材料的进一步研究和相关结构件的强度设计提供了一定的依据。

1 实验 1.1 试样实验件选用国产T700碳纤维帘子布,基体材料为双马来酰亚胺树脂QY8911-Ⅳ,采用高温树脂传递模型工艺(RTM)固化成型,纤维体积含量约为55%,单层名义厚度为0.2mm,试样尺寸为85mm×13mm×2mm,铺层为[0]10。

1.2 实验过程采用人工加速热氧老化的实验方法,一般都选择在玻璃化转变温度以下进行热氧老化实验,这样做可以使小尺寸运动单元运动加快,在不改变其自然老化机理的条件下加速老化。在这里采用中温和高温两种老化温度,中温要远小于玻璃化转变温度,高温要接近于玻璃化转变温度。玻璃化转变温度取DMA曲线中储能模量曲线明显下降的起始点所对应的温度,因为在实际的工程应用中若以tanδ峰值所对应的温度为玻璃化转变温度,在此温度下复合材料已基本上从玻璃态转变到了高弹态,材料的模量已降到了最低点,对承力结构的复合材料而言,这时它已完全失去了使用价值[13]。

根据未老化试样的玻璃化转变温度,热氧老化温度取中温100℃和高温180℃。老化时间选取120,240,480,960h 4个周期。通过电子天平称取试样在老化前和老化过程中的重量,利用SU3500扫描电子显微镜观察老化前后试样的形貌。

弯曲性能实验按照ASTM D 790—2015标准在INSTRON 5982电子万能试验机进行,跨距为64mm,加载速率为2mm/min,实验结果取6个试样的平均值,使用体式显微镜和SEM观察断口形貌。

动态力学性能测试按照ASTM D7028—2007标准进行,采用DMA Q800型动态力学热分析仪进行实验,采用单悬臂梁加载模式,试样尺寸: 35mm×12mm×2mm,频率1Hz,升温速率为5℃/min。

采用Spectrum 100型傅里叶变换红外光谱仪(FT-IR)进行红外光谱分析,其频谱范围为600~4000cm-1,分辨率为4cm-1,采用衰减全反射(ATR)方法,分析复合材料在热氧老化过程中基团发生的变化。

2 实验结果和分析 2.1 失重行为分析使用精密电子天平对不同时间间隔的热氧老化试样进行称重,重复称量3次,取其平均值,并根据下面的公式来计算其质量损失率。

|

(1) |

式中:Mloss为试样的质量损失率(%);W0为试样的原始质量(g);Wt为热氧老化后的质量(g)。

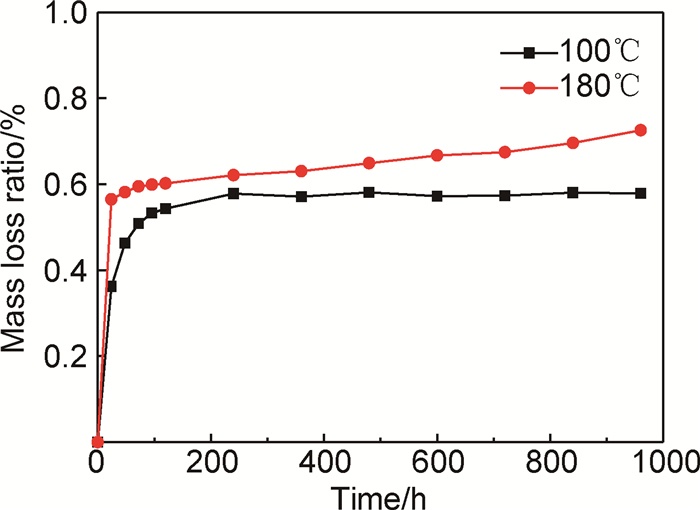

绘制复合材料的质损率随时间变化的曲线,如图 1所示。从图 1可以看出,在老化初始阶段,质量损失率急速上升,这主要是由于试样中所含水分的蒸发和残余低分子物的挥发造成的,而且老化温度越高上升的就越快。随着老化时间的变长,老化温度为100℃时的质量损失率逐渐趋于平稳,但180℃时的质量损失率逐渐增加,且180℃时的质量损失率要比100℃时的高,这是因为长期的高温环境使试样发生了明显的热老化和氧化现象,试样在老化过程中分解产生了新的低分子产物,低分子产物又挥发从而使得质量损失率变大。

|

图 1 复合材料质损率曲线 Fig. 1 Mass loss ratios curves of composite |

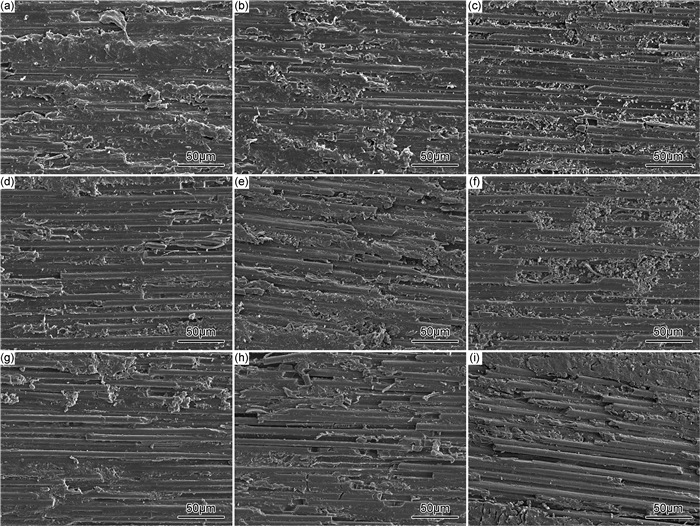

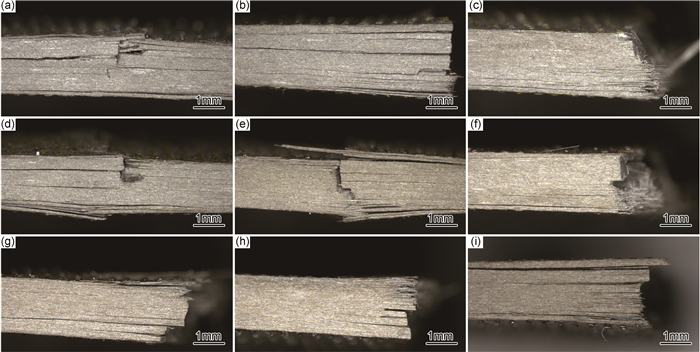

使用扫描电子显微镜观察老化前后试样的侧面形貌如图 2所示,从图 2可以看出, 在未老化的纤维周围被大量的树脂基体包裹,说明纤维和树脂的结合状态良好。在老化温度为100℃时,随着老化时间的增加,纤维表面逐渐露出,伴随着树脂的脱落使得纤维表面变得较为光滑,树脂对纤维的依附性能降低。在老化温度为180℃时,随着老化时间的增加,纤维和基体的结合状况变得越来越差,纤维和基体发生明显脱粘,纤维和纤维之间出现空隙,无树脂填充,基体开裂现象严重,这是因为老化使得基体体积收缩,再加上纤维与基体的热膨胀系数不匹配从而产生了收缩应力,导致了界面的破坏。通过观察可以看出180℃时的破坏情况要比100℃时严重,这是因为随着老化温度的升高,基体被氧化产生化学老化,在纤维和基体的界面产生大量裂纹,氧气通过这些裂纹进入到材料的内部,从而增大了接触面积,加速了热氧老化速率[14]。

|

图 2 复合材料不同老化时间的表面形貌 (a)未老化;(b)100℃/120h;(c)100℃/240h;(d)100℃/480h;(e)100℃/960h;(f)180℃/120h;(g)180℃/240h;(h)180℃/480h;(i)180℃/960h Fig. 2 SEM micrographs of composites under different aging time (a)unaged; (b)100℃/120h;(c)100℃/240h;(d)100℃/480h;(e)100℃/960h; (f)180℃/120h;(g)180℃/240h;(h)180℃/480h;(i)180℃/960h |

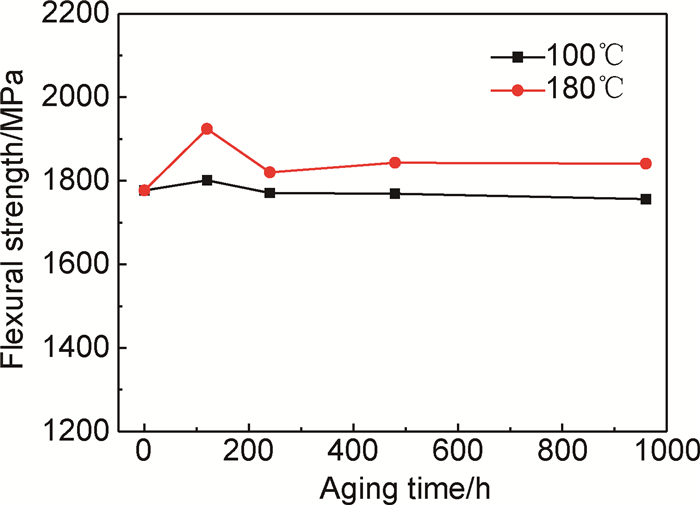

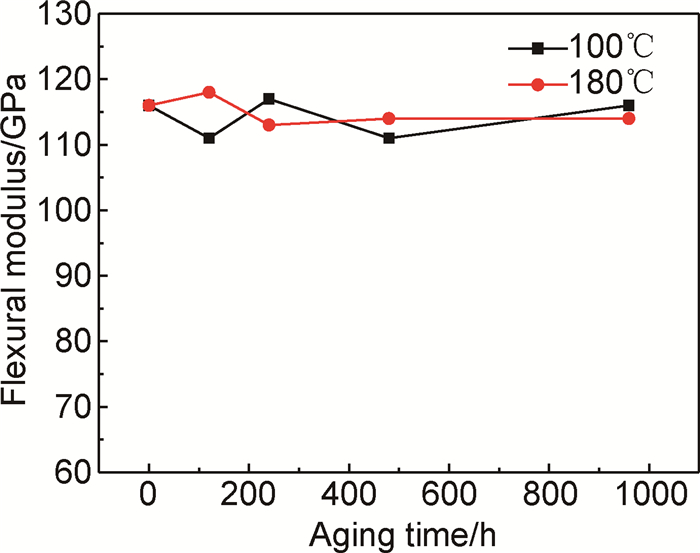

不同老化时间的弯曲性能测试结果如表 1所示。绘制老化温度为100℃和180℃时弯曲性能的平均值与老化时间的关系曲线如图 3和图 4所示。

| Aging time/h | Flexural strength | Flexural modulus | |||||||||

| 100℃ | 180℃ | 100℃ | 180℃ | ||||||||

| Avg/MPa | CV/% | Avg/MPa | CV/% | Avg/GPa | CV/% | Avg/GPa | CV/% | ||||

| 0 | 1777 | 4.07 | 1777 | 4.07 | 116 | 1.06 | 116 | 1.06 | |||

| 120 | 1801 | 3.23 | 1924 | 2.30 | 111 | 1.55 | 118 | 1.29 | |||

| 240 | 1771 | 4.33 | 1820 | 2.84 | 117 | 1.41 | 113 | 1.48 | |||

| 480 | 1769 | 2.26 | 1843 | 2.89 | 111 | 1.36 | 114 | 1.98 | |||

| 960 | 1756 | 3.08 | 1841 | 3.02 | 116 | 2.31 | 114 | 2.29 | |||

|

图 3 弯曲强度和老化时间的关系 Fig. 3 Relationship between flexural strength and aging time |

|

图 4 弯曲模量和老化时间的关系 Fig. 4 Relationship between flexural modulus and aging time |

从图 3可以看出,在180℃下老化的弯曲强度要比100℃时的高,但其趋势基本相同,都是在老化初期弯曲强度有所升高,然后又有小幅度的下降,最后随着老化时间的增加而趋于平稳。这是因为在老化的初始阶段,树脂在热氧环境下发生了后固化交联反应,从而使得材料的塑性降低刚性增强,表现为弯曲强度的升高。随后在热氧环境下树脂分子的加剧运动和热氧老化形成的界面损伤造成了弯曲强度的下降,随着老化时间的增加,热氧老化的后固化交联作用要大于热氧老化对界面的破坏作用,从而使得弯曲强度逐渐趋于平稳。通过上面的分析可以得出,热氧老化对碳纤维树脂基复合材料既有增强作用又有破坏作用,最后表现出来的结果是这两种作用相互竞争的结果[15]。

从图 4可以看出在热氧老化过程中,弯曲模量变化的幅度很小,热氧老化对弯曲模量的影响不明显,老化后弯曲模量有着较高的保持率,这是因为老化温度远离玻璃化转变区域,复合材料此时表现为玻璃态,弹性模量随温度的变化很小,同时对于复合材料来说,碳纤维在140℃以下有着良好的热氧稳定性[16],即使180℃的老化温度也不能够引起碳纤维的氧化[17],因此热氧老化虽然会引起树脂基体模量的变化但对其影响不大。通过上面的分析可以看出,热氧老化对弯曲强度的影响要大于对弯曲模量的影响。

2.4 断口宏观形貌分析利用体式显微镜观察两种老化温度下不同老化时间的典型弯曲断口形貌,如图 5所示。从图 5可以看出,未老化的试样没有发生断裂,主要是试样的上表面受到压缩破坏,有分层现象,有少量的树脂脱落。老化试样的断裂形式大部分都为脆性断裂,试样在上压头的下方断裂为两部分,断口比较平齐,有少量纤维拔出。但在老化温度为100℃时,老化480h和960h的试样未发生断裂,这可能是因为在老化温度较低时,老化时间的增加使得树脂内分子运动加剧,树脂的流动性增强,对断裂的抵抗有所增强。当老化温度为180℃时,随着老化时间的增长,分层现象变得越来越明显,这是由于长期的高温环境引起纤维和基体界面性能退化造成的。

|

图 5 典型弯曲断口的宏观形貌 (a)未老化;(b)100℃/120h;(c)100℃/240h;(d)100℃/480h;(e)100℃/960h;(f)180℃/120h;(g)180℃/240h;(h)180℃/480h;(i)180℃/960h Fig. 5 Typical macro morphologies of flexural fracture (a)unaged; (b)100℃/120h;(c)100℃/240h;(d)100℃/480h;(e)100℃/960h; (f)180℃/120h;(g)180℃/240h;(h)180℃/480h;(i)180℃/960h |

典型弯曲断口的SEM照片如图 6所示。从图 6(a)中未老化试样的低倍形貌可以看出,试样的上表面受压破坏,断面较为平整,下表面受拉破坏,有少量纤维拔出;在中倍形貌中,纤维成束拔出,但拔出较短,且纤维束分布较紧密;在高倍形貌中,可以看到纤维和基体结合紧密,界面结合状态好。图 6(b)为100℃老化960h的断口形貌,从低倍形貌可以看出,受压面有明显的层间裂纹产生,受拉面有纤维成束拔出;从中倍形貌可以看出,拔出的纤维束分布较为分散;在高倍形貌中可以看到纤维束上附着了大量树脂,这是因为在老化温度较低时只是发生物理老化,树脂基体没有被氧化降解。图 6(c)为180℃老化960h的断口形貌,通过低倍形貌可以看到受压面产生大量的层间裂纹,受拉面有大量的纤维拔出;通过中倍形貌可以看出,纤维拔出长度有所增加,而且纤维束分布变得更加发散,并且纤维表面变得光滑;在高倍形貌中可以看到,纤维与基体的界面间有大量裂纹产生,并且沿着纤维和基体的界面扩展,界面性能严重下降,这主要是由于长期的高温环境加速了树脂基体的氧化降解反应,发生了热降解作用,进而引起了基体性能和界面性能的退化。

|

图 6 典型弯曲断口的微观形貌 1-低倍;2-中倍;3-高倍 (a)未老化;(b)100℃/960h;(c)180℃/960h Fig. 6 Typical micro morphologies of flexural fracture 1-low magnification; 2-medium multiple; 3-high multiple (a)unaged; (b)100℃/960h;(c)180℃/960h |

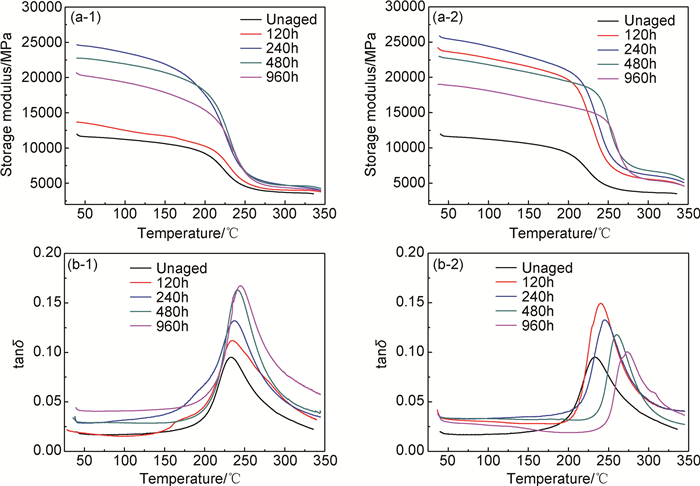

老化温度100℃和180℃下不同老化时间的DMA曲线如图 7所示,图 7(a)为温度与储能模量的谱图,从图可见,老化后的储能模量比未老化的都有所增大,在100℃的老化温度下,引起储能模量增大的主要原因是在老化过程中发生了后固化反应和物理老化,提高了储能模量,而在180℃的老化温度下,物理老化和后固化的速率会明显提高,所以储能模量与100℃时相比有所增加。随着老化时间的延长,储能模量又有下降的趋势,这可能是因为长时间的热氧老化会引起交联密度的下降,从而引起储能模量的降低。图 7(b)为温度与损耗因子的谱图,从图中可以看出,在老化温度为100℃时随着老化时间的增加,tanδ峰值逐渐增加,表明损耗也逐渐增大。而在老化温度为180℃时,tanδ峰值先上升后下降,这是因为后固化作用使分子之间的结合更为致密,导致交联密度增大,从而使得材料刚度增加,最终使得损耗逐渐降低。随着老化时间的增加,tanδ峰逐渐向右偏移,玻璃化转变温度逐渐增大,老化温度为180℃时增大的幅度要比100℃时大,这是因为老化温度越高,物理老化和后固化的速率就会提高,从而表现为玻璃化转变温度升高的幅度增大。长期的高温老化会使复合材料及其树脂基体的tanδ峰向高温方向偏移[18]。

|

图 7 不同老化时间的DMA曲线 1-100℃;2-180℃ (a)储能模量;(b)损耗因子 Fig. 7 DMA curves under different aging time 1-100℃; 2-180℃ (a)storage modulus; (b)loss factor |

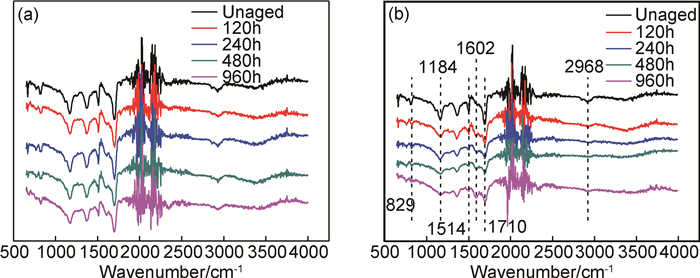

图 8为两种老化温度下不同老化时间的红外光谱图。从图 8可以看出,在老化温度为100℃时,不同老化时间与未老化的红外光谱图相比基本一致,峰位没有明显的变化也没有新峰的出现,说明复合材料没有新物质生成,也没有发生化学变化,只有物理老化。从老化温度180℃时的红外谱图可以看出,829cm-1处的C=C振动吸收峰、1184cm-1处亚胺环上C=C双键打开生成的(CH2CO)2N上的C—N—C吸收峰、1514cm-1处苯环骨架的C=C吸收峰和1710cm-1处亚胺环中的C=O伸缩振动吸收峰,以及2968cm-1处的CH2伸缩振动吸收峰,都随着老化时间的增加有着明显的降低。这说明由于高温的作用,使得C—C键和其他化学键发生了断裂,产生了明显的热降解。但随着老化时间的增加1602cm-1处的羰基峰增强,说明热氧环境中的氧气会和树脂基体发生反应生成更多的羰基基团[19, 20],从而进一步说明在老化温度较高时发生了热老化效应和氧化反应。结合前面的分析,可以看出在老化温度为100℃时只是物理老化,而在180℃时发生了化学老化。

|

图 8 不同老化温度下的红外光谱图 (a)100℃;(b)180℃ Fig. 8 IR spectra under different aging temperatures (a)100℃; (b)180℃ |

(1) 随着老化时间的增加,老化温度为100℃时的质量损失率逐渐趋于平稳,但180℃时的质量损失率逐渐增加,表明在老化过程中分解产生了新的低分子产物,低分子产物又挥发从而使得质量损失率变大。

(2) 在100℃和180℃的热氧老化条件下,随着老化时间的增加,弯曲强度的变化趋势基本相同,在老化初期有所升高,然后又有小幅度的下降,最后趋于平稳。在热氧老化过程中,弯曲模量变化的幅度很小,老化后有着较高的保持率,热氧老化对弯曲强度的影响要大于对弯曲模量的影响。

(3) 通过复合材料的形貌分析、动态力学性能分析和红外光谱分析表明:老化温度为100℃时,只是物理老化,没有新物质的生成;而老化温度为180℃时,发生了化学老化,产生了热老化效应和氧化反应,引起了基体性能和界面性能的退化。

| [1] |

张晓云, 曹东, 陆峰, 等. T700/5224复合材料在湿热环境和化学介质中的老化行为[J].

材料工程, 2016, 44 (4): 82–88.

ZHANG X Y, CAO D, LU F, et al. Aging behavior of T700/5224 composite in hygrothermal environment and chemical media[J]. Journal of Materials Engineering, 2016, 44 (4): 82–88. DOI: 10.11868/j.issn.1001-4381.2016.04.014 |

| [2] |

高禹, 王钊, 陆春, 等. 高性能树脂基复合材料典型空天环境下动态力学行为研究现状[J].

材料工程, 2015, 43 (3): 106–112.

GAO Y, WANG Z, LU C, et al. State of arts of the dynamic mechanical behaviors of high performance polymer composites in typical aerospace environments[J]. Journal of Materials Engineering, 2015, 43 (3): 106–112. DOI: 10.11868/j.issn.1001-4381.2015.03.018 |

| [3] |

李斌太, 邢丽英, 包建文, 等. 先进复合材料国防科技重点实验室的航空树脂基复合材料研发进展[J].

航空材料学报, 2016, 36 (3): 92–100.

LI B T, XING L Y, BAO J W, et al. Research and development progress of national key laboratory of advanced composites on advanced aeronautical resin matrix composites[J]. Journal of Aeronautical Materials, 2016, 36 (3): 92–100. |

| [4] |

张艳萍, 熊金平, 左禹. 碳纤维及其复合材料/环氧树脂复合材料的热氧老化机理[J].

北京化工大学学报, 2007, 34 (5): 523–527.

ZHANG Y P, XIONG J P, ZUO Y. Thermo-oxidative aging mechanisms of carbon fiber/epoxy resin compound materials[J]. Journal of Beijing University of Chemical Technology, 2007, 34 (5): 523–527. |

| [5] |

何纯磊, 于运花, 李晓超, 等. 碳纤维/环氧树脂复合材料加速热氧老化研究[J].

玻璃钢/复合材料, 2012 (2): 25–29.

HE C L, YU Y H, LI X C, et al. Accelerated thermo-oxidative aging on carbon fiber/epoxy composite[J]. Fiber Reinforced Plastics/Composites, 2012 (2): 25–29. |

| [6] | DINH Q V, MARCO G, LAFARIE M C. Experimental characterization of thermo-oxidation-induced shrinkage and damage in polymer-matrix composites[J]. Composites Part A, 2012, 43 (4): 577–586. DOI: 10.1016/j.compositesa.2011.12.018 |

| [7] | AKAY M, SPRATT G. Evaluation of thermal ageing of a carbon fiber reinforced bismalemide[J]. Composites Science and Technology, 2008, 68 (15): 3081–3086. |

| [8] |

毛春见, 许希武, 郑达. 缝合复合材料层板低速冲击及冲击后压缩实验研究[J].

复合材料学报, 2012, 29 (2): 160–166.

MAO C J, XU X W, ZHENG D. Experimental investigation of stitched laminates subjected to low-velocity impact and compression after impact[J]. Acta Materiae Compositae Sinica, 2012, 29 (2): 160–166. |

| [9] |

王钊. 典型空天环境作用下T700/6421复合材料老化效应研究[D]. 沈阳: 沈阳航空航天大学, 2014. WANG Z. Study on aging effects of typical space environments on T700/6421 composite[D].Shenyang:Shenyang Aerospace University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10143-1015534083.htm |

| [10] |

樊威, 李嘉禄. 炭纤维增强聚合物基复合材料的热氧老化机理[J].

固体火箭技术, 2015, 38 (1): 116–122.

FAN W, LI J L. Thermo-oxidative aging mechanism of carbon fiber reinforced polymer matrix composites[J]. Journal of Solid Rocket Technology, 2015, 38 (1): 116–122. |

| [11] |

益小苏, 杜善义, 张立同.

复合材料手册[M]. 北京: 化学工业出版社, 2009.

YI X S, DU S Y, ZHANG L T. Composite materials handbook[M]. Beijing: Chemical Industry Press, 2009. |

| [12] |

李嘉禄, 孙颖, 李学明. 二步法方型三维编织复合材料力学性能及影响因素[J].

复合材料学报, 2004, 21 (1): 90–94.

LI J L, SUN Y, LI X M. Research on the mechanical properties and the effectors of the two-step 3D braided composites[J]. Acta Materiae Compositae Sinica, 2004, 21 (1): 90–94. |

| [13] |

包建文, 陈祥宝. 5284/T300复合材料湿热性能研究[J].

宇航材料工艺, 2000, 30 (4): 37–40.

BAO J W, CHEN X B. Study on hygrothermal properties of 5284/T300 composites[J]. Aerospace Materials & Technology, 2000, 30 (4): 37–40. |

| [14] |

樊威, 李嘉禄. 热氧老化对碳纤维织物增强聚合物基复合材料弯曲性能的影响[J].

复合材料学报, 2015, 32 (5): 1260–1270.

FAN W, LI J L. Effects of thermo-oxidative aging on flexural properties of carbon fiber fabric reinforced polymer matrix composites[J]. Acta Materiae Compositae Sinica, 2015, 32 (5): 1260–1270. |

| [15] |

过梅丽, 肇研, 许凤和. 先进聚合物基复合材料的老化研究-Ⅰ.热氧老化[J].

航空学报, 2000, 21 (4): 62–65.

GUO M L, ZHAO Y, XU F H. Study of aging of advanced polymer matrix composites-thermooxidizing aging[J]. Acta Aeronautica et Astronautica Sinica, 2000, 21 (4): 62–65. |

| [16] | OHNO S, LEE M H, LIN K Y, et al. Thermal degradation of IM7/BMI5260 composite materials:characterization by X-ray photoelectron spectroscopy[J]. Materials Science and Engineering A:Structural Materials Properties Microstructure and Processing, 2000, 293 (1): 88–94. |

| [17] | ROGER J M. Aging of polymer matrix fibrous composites[C]//International encyclopedia of composites.New York:VCH Publishers Inc, 1990. |

| [18] |

高禹, 王绍权, 孙运刚, 等. 真空热循环对单向T700/6421复合材料动态力学性能的影响[C]//第十八届全国复合材料学术会议. 北京: 电子工业出版社, 2014. GAO Y, WANG S Q, SUN Y G, et al. Influences of vacuum thermal cycling on the dynamic mechanical properties of a unidirectional T700/6421 composite[C]//The 18th National Conference on Composite Materials.Beijing:Publishing House of Electronics Industry, 2014. |

| [19] | LV X Y, WANG R G, LIU W B, et al. Surface and interface properties of carbon fiber composites under cyclical aging[J]. Applied Surface Science, 2011, 257 : 10459–10464. DOI: 10.1016/j.apsusc.2011.06.147 |

| [20] |

吕新颖, 江龙, 张彦华. 双马来酰亚胺树脂及其复合材料抗热氧老化性能[J].

材料热处理学报, 2013, 34 (11): 21–26.

LV X Y, JIANG L, ZHANG Y H. Thermal-oxidative aging properties of bismaleimide and composites[J]. Transactions of Materials and Heat Treatment, 2013, 34 (11): 21–26. |

2017, Vol. 45

2017, Vol. 45