文章信息

- 方志浩, 马程鹏, 管迎春, 周伟, 郑宏宇

- FANG Zhi-hao, MA Cheng-peng, GUAN Ying-chun, ZHOU Wei, ZHENG Hong-yu

- 激光熔化镁合金凝固组织及腐蚀行为

- Solidified Structure and Corrosion Behavior of Laser-melt Magnesium Alloy

- 材料工程, 2017, 45(12): 1-9

- Journal of Materials Engineering, 2017, 45(12): 1-9.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000070

-

文章历史

- 收稿日期: 2016-01-15

- 修订日期: 2017-02-20

2. 北京航空航天大学 机械工程与自动化学院, 北京 100191;

3. 北京航空航天大学 国际交叉研究院, 北京 100191;

4. 南洋理工大学 机械宇航学院, 新加坡 639798;

5. 新加坡制造技术研究院, 新加坡 638075

2. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China;

3. International Research Institute for Multidisciplinary Science, Beihang University, Beijing 100191, China;

4. School of Mechanical and Aerospace Engineering, Nanyang Technological University, Singapore 639798;

5. Singapore Institute of Manufacturing Technology, Singapore 638075

镁及其合金的密度是钢的四分之一、铝的三分之二,但其比强度却远超二者,被誉为“超轻合金”[1]。此外,由于较好的生物可降解性,镁基合金植入物在生物医疗界受到广泛关注。Ambat等[2]对其在不同pH值下的耐腐蚀表现进行了研究,发现镁合金在中性和碱性环境中的腐蚀率较低。Ballerini等[3]对不同铸造方式AZ91D镁合金的腐蚀机制进行了研究,发现β相的精细结构作为钝化剂有利于提高耐蚀性。Kannan等[4]对含钙镁合金在模拟改性体液中降解行为及力学性能进行了探究,发现钙添加剂显著提高镁合金的抵抗一般腐蚀和点蚀性能。Witte[5]通过总结回顾可降解镁合金植入物的发展历史指出,金属植入物的应用是生物医疗领域的重大突破。但镁基合金较差的耐腐蚀性使其达不到预期的使用寿命,这限制了其在工业和生物医疗方面的实际应用。激光表面加工是一项改善材料表面性能的新兴技术,是基体表面的定位熔化[6]。目前,该技术已广泛应用于焊接、熔覆、合金化、增材制造等工艺过程中。冉先喆等[7]对激光熔化沉积AerMet100耐蚀超高强度钢的耐蚀性进行了检测,处理后其点蚀失重速率降低到与锻件相当。王勇等[8]对选区激光熔化制备的和传统铸轧工艺制备的TC4合金的生物腐蚀和生物相容性进行对比分析,发现选区激光熔化技术制备的TC4有着更好的耐蚀性和生物相容性。刘欢等[9]则通过对激光重熔金属陶瓷Mo-ZrO2组织和耐蚀性能的分析,发现激光重熔可以显著提高金属陶瓷Mo-ZrO2抗液态铁腐蚀性能。Kwork等[10]用激光表面熔化技术研究了对塑料模具钢耐蚀性的影响,实验结果表明P21及440钢的腐蚀率均明显降低。其又对高速钢M2,ASP23,ASP30进行实验,3种钢的耐蚀性均得到大幅提高[11]。目前提高镁合金表面耐蚀性的主要方法是使用不同的激光处理技术,但有关激光与材料作用过程中非平衡状态下相变动力学机理的研究并不是很成熟[12]。本工作利用激光表面熔化技术,研究镁合金快速凝固过程、熔凝区微观组织生长、选择性气化等现象及激光处理后镁合金的耐腐蚀性,得到激光熔化区的凝固方程、熔化区的相变规律、Al元素的富集原因,分析了镁合金激光表面熔化提升其抗腐蚀性能的各项因素,并确定了最佳激光扫描速率。这为进一步研发更具应用前景的新型镁合金及其表面工程技术提供了一定的依据和参考。

1 实验材料与方法 1.1 材料制备实验材料为AZ91D镁合金,其化学成分(质量分数/%)为:Al 8.97,Zn 0.78, Mn 0.31, Si 0.023, Cu 0.002, Ni 0.0005,余量为Mg。样品规格为30mm×30mm×3mm,使用SiC砂纸逐级打磨,然后用金刚石悬浮液进行抛光,并用酒精擦拭。

1.2 激光熔化采用Nd:YAG毫秒脉冲激光器在高纯Ar气下工作,其能量密度为3.82×104W/cm2(峰值功率为3×103W),频率为100Hz,脉宽为1ms。激光使用准基模(Near TEM00)光斑模式,光斑直径为1mm(线间距为500μm左右),辐照方形区域面积为10mm×10mm。扫描速率为10mm/s,光斑搭接率分别为25%,50%,75%,90%的样品标记为A,B,C,D;光斑搭接率为50%,扫描速率分别为5,10,20,30mm/s的样品标记为E,F,G,H。

1.3 腐蚀实验采用恒电位/恒电流腐蚀测量法(EG&G模型,263A)研究未被处理样品及激光熔化样品的电化学腐蚀行为,根据ASTM G59-97-2009的操作流程来测量动电位极化电阻[13]。动电位极化测试以K0235电化学工作站为模型,采用AgCl/Ag作为参比电极。将试样浸湿在150mL、浓度为3.5%、pH=7.25的NaCl溶液中,浸湿面积为1cm2,在电位趋于稳定后以0.8mV·s-1的速率进行极化扫描。

在(36.5±0.5)℃温度下使用改性模拟体液m-SBF进行体外腐蚀实验,其化学成分如表 1所示。使用恒电位/恒电流法对不同样品的电化学腐蚀行为进行研究,试样的制备及测试参数均与NaCl溶液实验相同。使用m-SBF持续浸湿并测试5个不同时间间隔(分别为1/12,1,3,7,14天)未被处理样品及激光处理样品的腐蚀率,每次实验后均对试样清洗称重记录质量损失。

| NaCl/g | NaHCO3/ g |

Na2CO3/ g |

KCl/g | K2HPO4·3H2O/g | MgCl2·6H2O/g | 0.2mol/L NaOH/mL |

HEPES*/ mL |

CaCl2/ g |

Na2SO4/ g |

1mol/L NaOH/mL |

| 5.403 | 0.504 | 0.426 | 0.225 | 0.230 | 0.311 | 100 | 17.892 | 0.293 | 0.072 | 15 |

| Note:* was 2-(4-(2-hydroxyethyl)-1-piperazinyl)ethanesulfonic acid. | ||||||||||

采用PW1830系列X射线衍射仪确定未被处理合金样品和激光加工层中的相;使用光学显微镜及配有X射线能谱仪(EDS)的JEOL 5600 LV扫描电镜对样品的显微组织特征进行观察;使用Veeco Dimension 3000原子力显微镜对低能量密度激光扫描样品的表面形貌进行研究,对受到多次脉冲扫描的样品则使用Taylor Hobson Precision Talysurf轮廓仪;采用配有Kratos-Axis能谱仪的XPS对试样表面化学性质进行研究,以C1s的峰值位置284.6eV进行校准;使用配有EDS的JEOL 2010透射电镜对激光熔化区域表层微观组织进行观察,获取其结晶状态。

本实验利用Si衬底收集激光扫描产生的等离子体,并采用SEM及飞行时间二次离子质谱仪(TOF-SIMS)对其分析,扫描区域面积约为200μm×200μm。在等离子体500μm×500μm的沉积区对气化元素化学面扫描构建质量分辨图,在150μm×150μm的面积上对垂直表面方向的元素分布进行分析,并使用标准化离子浓度确定其化学成分。

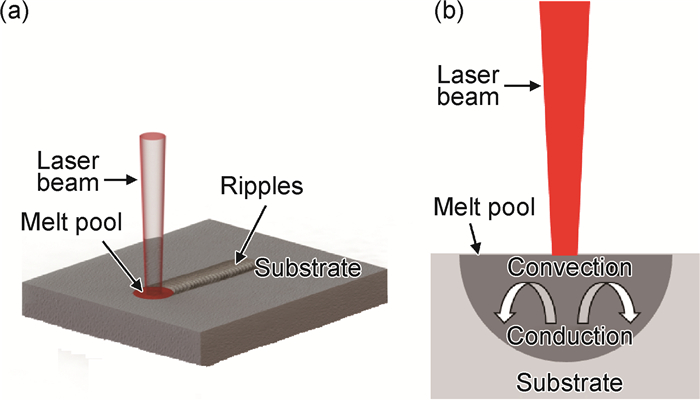

2 结果与分析 2.1 热传导及液流激光表面熔化加工中激光与材料的相互作用如图 1所示。AZ91D镁合金中温度梯度与表面张力为负相关关系,低温熔池边缘的表面张力要大于中心区域。当两流体界面出现温度或浓度的不均匀分布时,将出现Marangoni对流,背离径向的Marangoni对流促使激光束作用下的液体表面产生凹陷及凸起[14],随激光束的移动液体表面快速凝固使这一形态得以保存,形成粗糙表面波纹和熔池中液流快速的往复循环,如图 1所示。

|

图 1 激光束与基体材料作用的示意图 (a)平面图; (b)剖面图 Fig. 1 Schematic diagrams of the interaction between laser beam and the substrate material (a)plane view; (b)cross-section view |

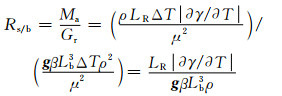

对流是熔池中主要的热传导形式,其主要动力为浮力和表面张力。温度变化与成分差异导致液态金属密度波动进而影响浮力大小[15]。计算中使用的综合数值传热及流体模型可应用于多种材料[14, 15]。其中,假设熔池中的液态金属是不可压缩的牛顿流,为简化计算忽略温度变化对激光热物理性能及吸收系数的影响。熔池中热量通过对流和导热耦合进行传导,其与总体热传导的关系由式(1)的Pe值给出。

|

(1) |

式中:Pe为流体力学中的佩克莱特数;U为入射激光的扫描速率;σ为入射激光的能量分布系数;αl为热扩散率,αl=k/ρCp(k为热导率,ρ为材料的密度,Cp为比热)。随光斑搭接率的增加,入射激光的能量分布显著提高,相应的Pe值也随之增加,故对流是熔池中主要的传热方式。

使用表面张力Reynolds系数Ma值表示表面张力梯度与黏滞力的比值。

|

(2) |

式中:LR为特征长度,其值为熔池上端半径;ΔT为熔池峰值温度与凝固温度的差值;∂γ/∂T为表面张力对温度的导数;μ为液体的标准速率。

使用Grashof系数Gr代表浮力与黏滞力的比值。浮力与表面张力的相关性可由Ma与Gr的比值得到。

|

(3) |

|

(4) |

式中:g为重力加速度;β为热膨胀系数;Lb为浮力的特征长度,其值近似于熔池区域半径的八分之一。液流速率u的最大值可由式(5)近似得到。

|

(5) |

式中:∂γ/∂y为熔池的平均温度梯度;W为熔池的半径。

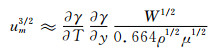

2.2 微观组织演变图 2为AZ91D镁合金的典型结晶组织。图 2(a)为激光处理前后的XRD谱图。可知在原样品及激光处理样品中均出现了α-Mg相和β-Mg17Al12金属间化合物。如图 2(b)所示,激光加工过程中的快速冷却形成了具有粗糙波纹的表面。将表面氧化层去除后,观察到以胞晶/枝晶组织为主的组织形貌(图 2(c)),其与熔池的固-液界面稳定系数(G与R的比值,其中G为温度梯度,R为凝固速率)相关[16]。溶质原子在枝晶尖端垂直固-液界面方向及底部胞晶组织侧面均难以扩散,形成了树枝晶组织,其通常在凝固速率高于10-2mm/s时出现。激光加工产生的快速加热及冷却过程导致热影响区的尺寸很小,其深度通常小于50μm。

|

图 2 AZ91D镁合金XRD谱图(a),激光处理表面的SEM平面图(b)及激光熔化区典型凝固组织的三维图像(c) Fig. 2 XRD spectra of AZ91D Mg alloy(a), SEM plane view of the irradiated surface(b) and three dimensional image of typical solidification microstructure in the laser-melted zone(c) |

熔化区的细化组织并不均匀,在重熔过程中激光束的高斯分布致其末端能量不足,从而在光斑重合区出现了β-Mg17Al12相粗晶网状组织。在熔化区底部,较少的热量与较低的冷却速率使其温度梯度较高,致使部分熔化的β-Mg17Al12相上长出了粗大的枝晶组织。由文献[17, 18]中凝固状况的模拟结果可知,在熔化区的中部和上层区域,G/R的值是基本稳定的,故细化组织并没有改变原组织的形貌。熔化区的微观组织与冷却速率密切相关,后者随激光扫描深度而改变。激光熔化区上端具有较高的冷却速率,α-Mg相和β-Mg17Al12相的协同生长导致共晶反应得到了等轴晶和细密的胞状晶。根据有关快速凝固过程的过冷热力学理论[19],熔化区中形成的β-Mg17Al12相的枝晶组织在热力学上是稳定的,但α-Mg相还是会由原界面扩散到熔化区的液态金属中,故β-Mg17Al12相的枝晶组织必须率先形核。纯镁的熔融熵值较低[18],故α-Mg晶胞的生长速率远高于β-Mg17Al12枝晶。由动力学可知,快速生长相决定微观组织的形貌,Al在熔化区无法进入α-Mg晶胞,因此β-Mg17Al12沉淀相与α-Mg相在晶界处形成了共晶组织。

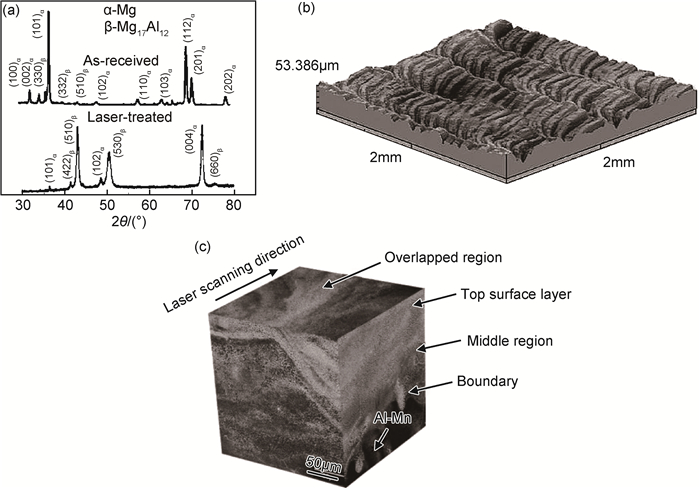

测定激光熔化区枝晶晶胞的尺寸或枝晶枝干间距分析激光辐照产生的快速凝固组织。在本工作中,得到的枝晶晶胞尺寸是选取样品上15个不同区域、经过300次计算得到的平均值。图 3为熔化区3个不同区域枝晶晶胞尺寸的SEM像。表 2为冷却速率的计算值和实验所得的枝晶晶胞尺寸。可知,从表面顶层到激光熔化区的边界,冷却速率由106K/s下降到104K/s,而枝晶的尺寸由(0.7±0.1)μm增大到(2.1±0.1)μm,这与文献中有关枝晶尺寸及冷却速率的凝固理论相符[20]。枝晶的平均尺寸λ与冷却速率γ的关系为λ=Bγ-n,其中B是恒定的比例常数,n为指数,其范围为0.3~0.4。在本工作中该方程可写为λ =85γ-0.33,常数B为85,n为0.33。

|

图 3 熔化区3个不同区域枝晶晶胞尺寸的SEM像 (a)表面顶层;(b)中部区域;(c)基体与熔化区的边界 Fig. 3 SEM images of dendrite cell size in three different regions of the melted zone (a)top surface layer; (b)middle region; (c)boundary between the melted zone and the substrate |

| Location | Cooling rate/(K·s-1) | Dendrite cell size/μm |

| Top surface layer | 1.68×106 | 0.7±0.1 |

| Middle region | 4.77×105 | 1.3±0.1 |

| Boundary | 8.05×104 | 2.1±0.1 |

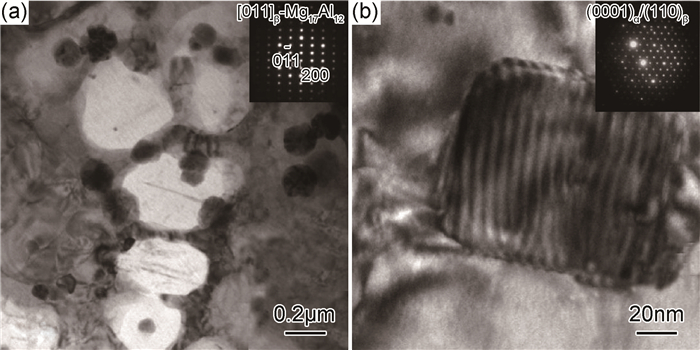

图 4为激光熔化AZ91D合金和片状纳米粒子在明场下的TEM像。由图 4(a)可知,在光斑重叠区观察到典型的胞晶/枝晶组织,大量尺寸为50~200nm的颗粒无序分布在基体中,由SAD图谱可知这些颗粒的晶体结构为BCC。使用EDS对这些粒子的基本成分做定量分析,Mg,Al,Zn,Mn的质量分数分别为63.11%,32.83%,3.48%,0.68%,可知这些纳米级颗粒为β-Mg17Al12相。激光处理的快速冷却过程导致颗粒的分布更为均匀,尺寸也更为细小。图 4(b)为纳米颗粒与基体的位向关系。分析可得,基体与球状β-Mg17Al12相颗粒的Burgers位向关系为(0001)α//(110)β,为镁合金中β-Mg17Al12析出相与基体的主要位向关系[21]。此外,纳米晶体与α-Mg基体之间产生的重叠效应导致粒子上出现莫尔条纹[22]。

|

图 4 激光熔化AZ91D镁合金(a)和片状纳米粒子(b)在明场下的TEM像 Fig. 4 Bright-field TEM images(a) of laser-melted AZ91D Mg alloys and the plate-shape nanoparticle(b) |

激光表面熔化期间熔池随着激光束而移动,熔池中心到边缘晶体的生长速率及温度梯度差别很大。根据前人研究可知[14],新生组织在部分熔化β-Mg17Al12晶粒上的外延生长致使凝固自发进行。在该情况下热流控制为主要控制方式(而非表面控制),故当胞晶/枝晶或条状组织的最易生长方向与热流方向一致时便会生成相应组织。快速凝固和选择性气化导致Al的比例在AZ91D镁合金熔化区的组织中显著提高,而化学组成将对快速凝固组织产生重大影响。一方面,材料在激光辐照后快速冷却,当α-Mg相从原界面扩散到熔池的液态金属中时,Al在界面处受到α-Mg基体的阻隔,导致在高冷却速率下Al在α-Mg基体中的过饱和[23]。另一方面,Mg比Al的气化剧烈[24],导致Al在熔凝区中的比例上升。因此,在熔凝区中发生的共晶反应是热力学和动力学的共同作用,反应生成了胞晶/枝晶及条状组织,凝固组织的最终形态是由局部固-液界面稳定值即G与R的比值决定的。第二相β-Mg17Al12细化的胞晶/枝晶及条状组织对AZ91D镁合金在模拟改性体液中降解性能的提升起到了很大作用。

熔化区过饱和的α-Mg基体及细密均匀的微观组织提高了β-Mg17Al12相析出的时效动力[25],激光扫描时原子的随机振动促使细小的β-Mg17Al12相晶体不断形成,其温度足以形核。如图 4所示,当温度下降,这些在热力学上稳定的细小晶体成长为纳米颗粒。β-Mg17Al12相纳米颗粒与α-Mg基体之间的位向关系表明,这些析出物是固态转变的结果。根据粒子与基体的一般位向关系(0001)α//(110)β可知,片状颗粒与基体的界面是连续的,而球状颗粒与基体的界面是不连续的,这与熔化区快速凝固时相析出的先后次序有关。此外,激光扫描过程中的再热作用致使光斑重合区的细小晶体变得粗大,其过程类似于“淬火-保温-淬火”。

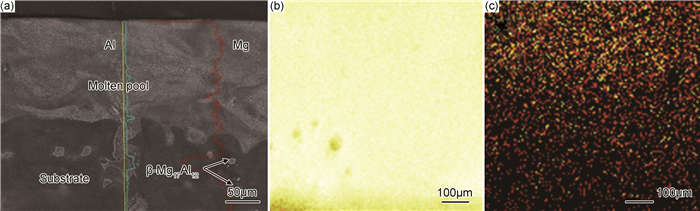

2.4 选择性气化图 5为AZ91D镁合金熔凝区元素分布的相关图片。其中图 5(a)所示为AZ91D镁合金在激光处理前后化学成分的分布。由EDS对合金主要成分Mg和Al的分析可知,在熔凝区Al的含量升高。显微图片的定量分析与上述分析相符,样品未被处理前Al的含量为10.7%~12.1%,胞晶/枝晶的边界上含量为30.8%~33.3%,相比于原基体上升了9%,熔凝区中Al的富集对AZ91D镁合金生物抗蚀性的提高起到关键性作用[26]。如图 5(b)的MRIs(mass-resolved images)测试图像所示,Mg在等离子体中的含量要远高于Al和Zn。此外,Mg在整个平面区域的分布十分均匀,而Al的含量则随着与边界距离的增加而上升,Zn的含量极低。

|

图 5 AZ91D镁合金熔凝区中Al,Mg的EDS分布(a)和Al(b),Mg(c)化学面扫描MRIs像 Fig. 5 Distribution(a) of Al and Mg by EDS in the molten pool of AZ91D Mg alloy and MRIs showing chemical mapping of main elements Al(b), Mg(c) |

实验检测了等离子体剖面上Mg及Al的含量,计算得到二者的比例为61.3:1,这一数值远高于基体中的比例(10:1)。随着溅射时间的延长,Mg的含量迅速下降,而Al的含量却增加。在次表层出现了Al的富集,Mg与Al的质量比降至9.66:1。随着Al的进一步富集,这一比例降至1.21:1,二者的比例最终达到了3:1,此时二者数量均较少,对应上述比例次表层中的位置分别为181,265,1228nm,即由表面到次表层Mg的含量迅速减少,而Al的含量先升高再下降,在次表层深处Al的含量要远高于Mg。因此在气化和沉积的初期,Si板上Mg的数量小于Al,随后Mg含量迅速提高,在反应的最后阶段Mg的含量继续上升,而Al的含量则保持不变。实验还计算了气化的Mg和Al在薄板上的分布情况,等离子体的总长度为1500μm,根据Mg含量的变化将其分为3部分:500μm及以下(Ⅰ),500~800μm(Ⅱ)及800μm及以上(Ⅲ)。在200~500μm,Mg的数量有极少量减少,Mg与Al之比的平均值大于50:1,表明在该阶段Mg的气化要远超过Al。在500~800μm,Al的含量由1.8%上升到3.3%,而Mg的含量开始下降,表明Al溅射的比Mg要远。在800~1400μm,Mg和Al的数量均显著下降,含量分别由76.3%下降到0.3%及3.3%下降到0.3%,而二者质量比由23.0:1锐减到0.9:1。可知Al与Mg的气化速率相差了两个数量级[26]。因此,沉积等离子体上较高的镁铝比是气化速率不同和材料原始化学组分共同作用的结果。

2.5 腐蚀行为 2.5.1 电化学行为样品的腐蚀电位(Ecorr),塔菲尔斜率(βc)和腐蚀电流密度(Icorr)如表 3所示。与未被处理样品相比,激光处理后样品微观组织的电负性减少(由-1.725V减至-1.605~-1.412V)。微观组织的腐蚀电流密度远小于原样品;激光处理后,样品A和B的腐蚀率较低,而样品C和D的腐蚀率较高,原因在于后两者微观组织中的裂纹促进了腐蚀。前两者微观组织的βc值是相近的(0.149,0.128V),后两者的βc值亦是相近的(0.214,0.303V),表明相应的化学反应是近似的,裂纹是两组间出现差异的原因。

| Specimen | Overlap/% | Ecorr/V | βc/V | Icorr/(mA·cm-2) |

| As-received | -1.725 | 0.731 | 0.072 | |

| A | 25 | -1.449 | 0.149 | 0.009 |

| B | 50 | -1.412 | 0.128 | 0.008 |

| C | 75 | -1.570 | 0.214 | 0.032 |

| D | 90 | -1.605 | 0.303 | 0.054 |

未被处理样品及不同扫描速率的激光处理样品在3.5%NaCl溶液中的极化参数如表 4所示。可知,与原样品相比激光处理样品阴极的电负性降低。所有经过激光辐照样品的腐蚀电流密度均大幅降低,也就是说其较低的腐蚀电位使AZ91D镁合金的抗腐蚀性增强。样品E和F的βc值(0.154,0.113V)、样品G和H的βc值(0.064,0.078V)也是相近的,表明发生了相似的电化学反应。显微裂纹的出现是前两者βc值出现差异的原因,光斑重叠区域的粗化组织导致后两者βc值的不同。

| Specimen | Scanning speed/ (mm·s-1) |

Ecorr/V | βc/V | Icorr/ (mA·cm-2) |

| As-received | -1.504 | 0.184 | 0.016 | |

| E | 5 | -1.488 | 0.154 | 0.012 |

| F | 10 | -1.459 | 0.113 | 0.010 |

| G | 20 | -1.382 | 0.064 | 0.005 |

| H | 30 | -1.425 | 0.078 | 0.008 |

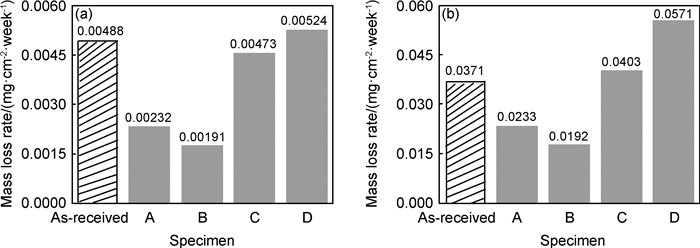

图 6为m-SBF中原样品及激光处理样品在不同浸湿时间下的腐蚀率。细化的β-Mg17Al12相致使试样A和B在各个浸湿时间后的腐蚀率均较低,光斑重叠区粗大的枝晶组织致使试样A更容易被腐蚀,与其他激光处理的试样相比, 试样B的腐蚀率是最低的。此外,随着浸湿时间的延长,熔化区出现的细小裂纹导致试样C和D的腐蚀率急剧上升。

|

图 6 m-SBF中未处理样品及激光处理样品表面的腐蚀率 (a)2h后;(b)2周后 Fig. 6 Corrosion rate for as-received and laser-treated specimen surfaces in m-SBF solution after 2h(a) and 2 weeks(b) |

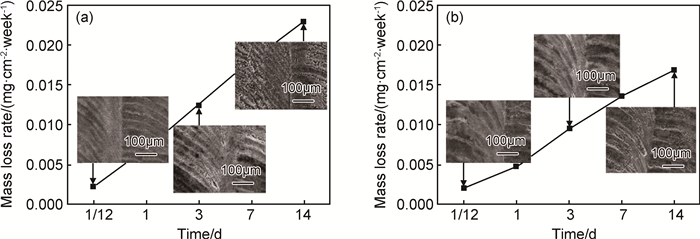

图 7为试样A和试样B在模拟改性体液中的腐蚀率随浸湿时间的变化曲线及不同浸湿时间的组织特征。试样A的腐蚀最初发生在光斑重叠区的局部区域,随着浸湿时间的延长, 腐蚀扩展到整个表面。在模拟改性体液中经过两周的浸湿后,试样A表面的光斑重叠区遭到严重腐蚀。在试样B的表面,腐蚀优先在晶界处以点蚀的形式出现,在放置3天后可在α-Mg晶粒中清晰地看到小坑的出现,随着浸湿时间的延长其腐蚀逐渐加深,但其腐蚀程度弱于试样A,这与其具有最佳耐蚀性的分析相一致。

|

图 7 试样A(a)和试样B(b)在m-SBF中的腐蚀率随浸湿时间的变化曲线及不同浸湿时间的组织特征 Fig. 7 Corrosion rate curves in m-SBF solution with the change of soaking time and microstructural features with different soaking time for specimen A(a) and specimen B(b) |

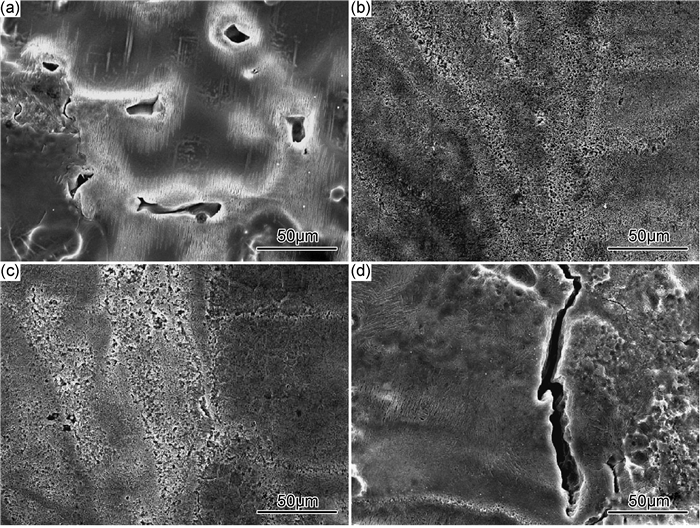

图 8为改性体液中放置2h后试样表面的SEM像。如图 8(a)所示,样品浸湿的最初2h, 未经处理样品的腐蚀优先发生在α-Mg基体及共晶区,在原β-Mg17Al12相上出现晶间腐蚀及点蚀。如图 8(b)~(d)所示,受到激光扫描的A,B,C样品的深度腐蚀发生在光斑重叠区,基体中存在些许局部腐蚀。粗大的枝晶组织及细小裂纹是试样A和试样C腐蚀率提高的原因。

|

图 8 改性体液中放置2h后试样表面的SEM像 (a)未被处理样品;(b)样品A;(c)样品B;(d)样品C Fig. 8 SEM images of specimen surfaces in m-SBF solution after 2h exposure (a)as-received; (b)specimen A; (c)specimen B; (d)specimen C |

结果表明,加工后细化的β-Mg17Al12相对镁合金耐腐蚀性的增强起到了重要作用。在未被处理样品的微观组织中,块状和层状的β-Mg17Al12相以其较高的电负性可作为阴极,与α-Mg基体形成微电偶腐蚀[13]。经过激光处理的样品,原组织细化为连续网状β-Mg17Al12析出相及胞晶/枝晶组织,熔化区Al的含量上升了10%,样品中不均匀的显微组织使其耐腐蚀性与激光参数紧密相关,不稳定的扫描速率将导致光斑重叠区出现粗大的枝晶组织,在熔化区出现细小裂纹,加速样品腐蚀,本工作中最佳激光扫描速率为10mm/s。

此外,激光光斑重合率较低的加工样品,因其较大的温度梯度将产生不均匀的凝固与收缩,进而导致很大的拉应力。在20~400℃,Mg具有较高的热膨胀系数16.1×10-6K-1,故光斑重合率较低的加工样品其热应力要高于高重合率样品[14],而且凝固组织中形成的细小裂纹会加速激光熔化层的腐蚀。

3 结论(1) 激光熔化AZ91D镁合金,熔凝区中细化的α-Mg基体和β-Mg17Al12相中出现典型胞晶/枝晶组织以及大量β-Mg17Al12纳米颗粒,枝晶晶胞的尺寸由几百纳米至几微米不等,其对镁合金耐腐蚀性的增强起到了重要作用。同时,枝晶晶胞尺寸与冷却速率之间的关系可由凝固方程λ=85γ-0.33表述。

(2) 激光加工过程中,选择性气化现象及基体合金化学成分共同导致Al元素富集,这是决定处理后镁合金耐腐蚀性能提高的关键因素之一。

(3) 本工作中最佳激光扫描速率为10mm/s,加工使组织细化后得到的连续网状β-Mg17Al12相及Al元素富集,明显增强了激光处理后镁合金的耐蚀性,但点蚀会优先发生在光斑重叠区的粗大组织中,较高的热应力也会在显微组织中产生微裂纹,降低其使用性能。表明避免激光熔化镁合金时热效应产生的副作用是需要进一步深入研究的方向。

| [1] | KUTZ M. Handbook of materials selection[M]. USA: John Wiley & Sons, Inc, 2002: 259-267. |

| [2] | AMBAT R, AUNG N N, ZHOU W. Studies on the influence of chloride ion and pH on the corrosion and electrochemical behaviour of AZ91D magnesium alloy[J]. Journal of Applied Electrochemistry, 2000, 30 (7): 865–874. DOI: 10.1023/A:1004011916609 |

| [3] | BALLERINI G, BARDI U, BIGNUCOLO R, et al. About some corrosion mechanisms of AZ91D magnesium alloy[J]. Corrosion Science, 2005, 47 (9): 2173–2184. DOI: 10.1016/j.corsci.2004.09.018 |

| [4] | KANNAN M B, RAMAN R K. In vitro degradation and mechanical integrity of calcium-containing magnesium alloys in modified-simulated body fluid[J]. Biomaterial, 2008, 29 (15): 2306–2314. |

| [5] | WITTE F. The history of biodegradable magnesium implants:a review[J]. Acta Biomaterialia, 2010, 6 (5): 1680–1692. DOI: 10.1016/j.actbio.2010.02.028 |

| [6] | STEEN W M."Light" industry:an introduction to laser processing and its industrial application[C]//Advances in Laser Materials Processing.Woodhead Publishing Limited:CRC Press, 2010:3-17. |

| [7] |

冉先喆, 程昊, 王华明, 等. 激光熔化沉积AerMet100耐蚀超高强度钢的耐蚀性[J].

材料热处理学报, 2012, 33 (12): 126–131.

RAN X Z, CHENG H, WANG H M, et al. Corrosion properties of laser melting-deposited corrosion-resistant ultrahigh strength steel AerMet100[J]. Transactions of Materials and Heat Treatment, 2012, 33 (12): 126–131. |

| [8] |

王勇, 蒋军杰, 乔丽英, 等. 选区激光熔化TC4生物腐蚀和生物相容性分析[J].

重庆大学学报, 2015 (3): 21–27.

WANG Y, JIANG J J, QIAO L Y, et al. Study on biological corrosion and biocompatibility of TC4 alloy by selective laser melting[J]. Journal of Chongqing University, 2015 (3): 21–27. DOI: 10.11835/j.issn.1000-582X.2015.03.004 |

| [9] |

刘欢, 罗立平, 王丁丁, 等. 激光重熔对金属陶瓷Mo-ZrO2组织和耐蚀性能的影响[J].

中国表面工程, 2015 (5): 93–99.

LIU H, LUO L P, WANG D D, et al. Effect of laser remelting on microstructure and properties of Mo-ZrO2 cermet[J]. China Surface Engineering, 2015 (5): 93–99. DOI: 10.11933/j.issn.1007-9289.2015.05.014 |

| [10] | KWORK C T, LEONG K I, CHENG F T, et al. Microstructural and corrosion characteristics of laser surface-melted plastics mold steels[J]. Materials Science & Engineering:A, 2003, 357 (1): 94–103. |

| [11] | KWORK C T, LEONG K I, CHENG F T, et al. Microstructure and corrosion behavior of laser surface-melted high-speed steels[J]. Surface & Coatings Technology, 2007, 202 (2): 336–348. |

| [12] | GUAN Y C, LUO F F, LIM G C, et al. Fabrication of metallic surfaces with long-term superhydrophilic property using one-stop laser method[J]. Materials & Design, 2015, 78 : 19–24. |

| [13] | GUAN Y C, ZHOU W, LI Z L, et al. Influence of overlapping tracks on microstructure evolution and corrosion behavior in laser-melt magnesium alloy[J]. Materials & Design, 2013, 52 : 452–458. |

| [14] | BASU A, SAMANT A N, HARIMKAR S P, et al. Laser surface coating of Fe-Cr-Mo-Y-B-C bulk metallic glass composition on AlSi 4140 steel[J]. Surface and Coatings Technology, 2008, 202 (12): 2623–2631. DOI: 10.1016/j.surfcoat.2007.09.028 |

| [15] | BRANDES E A. Smithells metals reference book[M]. 8th ed. London & Boston: Butterworth-Heinemann, 1998. |

| [16] | WEI P S, TING C N, YEH J S, et al. Origin of wavy weld boundary[J]. Journal of Applied Physics, 2009, 105 (5): 053508–8. DOI: 10.1063/1.3065533 |

| [17] | KURZ W, FISHER D J. Fundamentals of solidification[M]. Lausanne: Trans Tech Publications, 1998: 97-107. |

| [18] | HARIMKAR S P, SAMANT A N, KHANGAR A A, et al. Prediction of solidification microstructures during laser dressing of alumina-based grinding wheel material[J]. Journal of Physics D:Applied Physics, 2008, 39 (8): 1642–1649. |

| [19] | STEFANESCU D M, RUXANDA R. Fundamentals of solidification[M]. 9th ed. OH, USA: ASM International, 2004: 71-92. |

| [20] | LIU Z, CHONG P H, SKELDON P, et al. Fundamental understanding of the corrosion performance of laser-melted metallic alloys[J]. Surface & Coatings Technology, 2006, 200 (18-19): 5514–5525. |

| [21] | WANG Y, LIU G, FAN Z. Microstructural evolution of rheo-diecast AZ91D magnesium alloy during heat treatment[J]. Acta Materialia, 2006, 54 (3): 689–699. DOI: 10.1016/j.actamat.2005.09.033 |

| [22] | ZHANG W Z, WEATHERLY G C. On the crystallography of precipitation[J]. Progress Material Science, 2005, 50 (2): 181–292. DOI: 10.1016/j.pmatsci.2004.04.002 |

| [23] | LIU Y C, SHI Q Z, YANG G C, et al. Preparation of metastable phase materials and nucleation and growth kinetics considerations[J]. Materials Letters, 2005, 59 (7): 813–816. DOI: 10.1016/j.matlet.2004.11.027 |

| [24] | CAO X, WALLACE W, POON C, et al. Research and progress in laser welding of wrought aluminum alloys[J]. Materials and Manufacturing Processes, 2003, 18 (1): 1–22. DOI: 10.1081/AMP-120017586 |

| [25] | ASHBY M F, JONES D R. Engineering materials 2:an introduction to microstructures, processing and design[M]. 4th ed. Amsterdam: Elsevier, 2014: 39. |

| [26] | HE X, NORRIS J T, FUERSCHBACH P W, et al. Liquid metal expulsion during laser spot welding of 304 stainless steel[J]. Journal of Physics D:Applied Physics, 2006, 39 (3): 525–534. DOI: 10.1088/0022-3727/39/3/016 |

2017, Vol. 45

2017, Vol. 45