文章信息

- 郭鲤, 蔡晓兰, 李铮, 周蕾, 彭刚, 张文忠, 王子阳

- GUO Li, CAI Xiao-lan, LI Zheng, ZHOU Lei, PENG Gang, ZHANG Wen-zhong, WANG Zi-yang

- 高能球磨法制备高性能均一分散CNTs/Al5083复合材料

- CNTs/Al5083 Composites of High-performance Uniform and Dispersion Fabricated by High-energy Ball-milling

- 材料工程, 2017, 45(11): 122-128

- Journal of Materials Engineering, 2017, 45(11): 122-128.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2014.001018

-

文章历史

- 收稿日期: 2014-09-05

- 修订日期: 2016-01-17

自Lijima[1]发现CNTs以来,其高的纵横比、优异的机械刚度以及力学性能受到研究者们的广泛关注。不同方法制备的CNTs其强度不同,用电弧或激光烧蚀法制备的高结晶CNTs,其弹性模量为1TPa[2-4],抗拉强度为30~150GPa[3, 5];用气相沉积法制备的多壁CNTs(Multi-Walled Carbon Nanotubes,MWCNTs),因含有较高的缺陷密度,因此其弹性模量为10~200GPa[4, 6],抗拉强度为110GPa[7, 8]。因CNTs的高强度、高弹性模量以及管状结构可以有效传递载荷[9],所以CNTs被公认为最理想的增强相。由于CNTs具有高的电导、热导系数以及表面能进行化学处理[9],因此被广泛应用在聚合物中[10]。但关于CNTs增强金属基复合材料方面的研究较少[11-13],其主要原因是CNTs难以在基体中均匀分散[14, 15]以及CNTs与基体较弱的界面结合[16]。为了解决这些问题,Li等[17]采用熔炼法制备CNTs/Al复合材料,但实验证明CNTs没有均匀分散在铝基体中,而且在高温下CNTs与铝发生反应生成碳铝化合物。Dong等[18]利用“分子混合”方法制备出了均一高性能CNTs/Al复合材料,但是该工艺不能满足工业化生产要求。对于制备均一分散的CNTs-MMC,粉末冶金是当前最合理的方法[19, 20],并且粉末冶金是在低温条件下进行的,增强体与金属基体间几乎不发生化学反应[21]。

粉末冶金工艺主要涉及3个步骤:混合→成型→烧结。混合一般采用的是球磨法,即将原始的CNTs经酸处理[22]或超声处理[17, 23]后与金属粉末混合,加入到球磨机中球磨。CNTs/Al复合粉在球磨过程中存在2种演变:一种为金属粉末的加工硬化与晶粒细化,在此过程碳纳米结构会受到破坏;另外一种为CNTs/Al复合粉末的冷焊,此过程能将CNTs进行分散,而且能将CNTs焊接在铝颗粒中,从而达到均匀分散的效果[17]。研究发现[13, 17, 24],粉末冶金法制备轻金属为基体的CNTs-MMC复合材料,其力学性能有很大的提高,尤其是铝基复合材料。但是纯铝基复合材料的最终性能还是比较低,因此CNTs/Al复合材料不能满足工业要求。CNTs增强铝合金复合材料的力学性能比铝合金有很大的提高,在一定范围内能够满足工业的要求。Deng等[25]采用冷等静压和热挤压法制备了1.0%MWNTs/Al2024复合材料,发现当加入1.0%MWNTs时,复合材料在50℃的热膨胀系数相对于纯铝和Al2024基体分别降低了12%和11%。Wu等[26]采用机械合金化制备CNTs/Al6061复合材料,结果表明,球磨时间为1h时CNTs结构没有遭到破坏,而且大部分的CNTs已均匀嵌入到基体中。

本工作利用卧式高能球磨机制备CNTs/Al5083复合粉末,通过冷压、烧结工艺制备CNTs/Al5083复合材料。研究CNTs的纯化工艺、球磨参数对制备均一分散复合粉末的影响,探讨均一分散与复合材料性能的关系以及CNTs含量对复合材料性能的影响。

1 实验复合材料基体选用Al5083合金粉末,尺寸为13.0μm,其化学成分(质量分数/%)为:Si 0.40,Cu 0.10,Mg 4.0,Zn 0.25,Mn 0.5,Ti 0.15,Cr 0.05,Fe 0.2,余量为Al。多壁CNTs由深圳纳米港有限公司提供,纯度≥95%,管径为60~100nm, 长度为15μm。

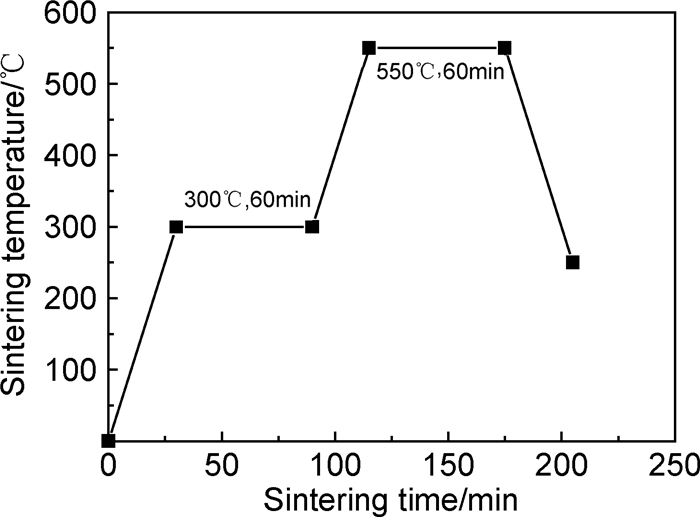

CNTs纯化:将5g CNTs加入到体积比为1:3的浓硫酸和浓硝酸中,超声30min后将溶液放在80℃的水浴锅中回流5h,真空抽滤,将得到的CNTs放入80℃真空干燥箱中烘干;烘干后的CNTs与Al5083粉体混合,加入到2L卧式高能球磨机中球磨,采用氩气保护和循环水冷却。球料比为25:1,球磨转速为900,1000r/min,球磨时间为1,1.5,2h。球磨后的复合粉体在990MPa下冷压成型(30mm×5mm×6mm),成型后的块体复合材料在氩气保护下进行烧结,工艺如图 1所示。烧结前后复合材料的密度用阿基米徳排水法进行测量;利用扫描电子显微镜(SEM)和透射电镜(TEM)对粉体及块体复合材料进行表征;采用万能材料试验机测试抗拉强度,拉伸试样标距为10mm,十字头的移动速率为0.5mm/min;用HR-150A型手动洛氏硬度计测量材料硬度。

|

图 1 CNTs/Al5083复合材料的烧结工艺 Fig. 1 Sintering process of CNTs/Al5083 composites |

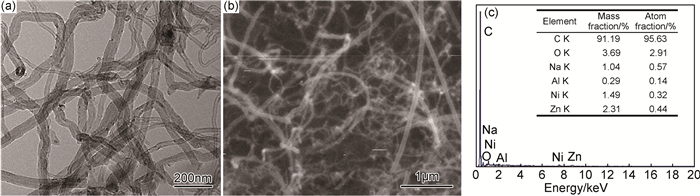

用化学法制备的MWCNTs含有较多的杂质相,例如无定形碳、碳纳米颗粒和催化剂颗粒(Co,Ni,Zn)等。这些物相的存在将影响CNTs的力学性能,而且会导致CNTs在分子间作用力下更容易团聚。经混酸处理后的CNTs表面会带上一些官能团,这些官能团的存在有利于CNTs在基体中均匀分散;而CNTs/Al5083复合材料的力学性能、电性能主要取决于CNTs在Al5083基体中分散情况,因此制备CNTs/Al5083复合材料前对CNTs进行纯化处理是必要的。图 2为纯化前CNTs的TEM,SEM像和EDS谱图。由图 2(a)可以看出,原始CNTs表面以及端口处有许多黑色杂质颗粒,端口封闭且CNTs团聚比较严重,长径比较大。图 3为经混酸处理后的CNTs。可以发现,经混酸处理后,CNTs表面的杂质相几乎被氧化,表面非常洁净,CNTs的团聚现象得到改善,从SEM图(图 3(c))以及能谱图(图 3(d))也可以得出此结论。CNTs被混酸腐蚀断成单根CNTs,分散比较均匀,端口被打开(图 3(a)),引起此现象的主要原因是CNTs端口处存在活性较高的五元环、七元环,在混酸处理过程中环状结构被破坏,CNTs端口打开,且从高倍透射图可以看出,开口处的CNTs原子排列结构完整。综上所述,混酸处理的CNTs不仅可以除杂,而且能切断CNTs,降低长径比和范德华力,进而减小团聚。

|

图 2 原始CNTs的TEM像(a),SEM像(b)和EDS谱图(c) Fig. 2 TEM image(a), SEM image(b) and EDS spectrum(c) of original CNTs |

|

图 3 纯化后CNTs的TEM像(a, b),SEM像(c)和EDS谱图(d) Fig. 3 TEM images(a, b), SEM image(c) and EDS spectrum(d) of CNTs after purification |

图 4为混酸处理前后CNTs的红外光谱图。可以看出,原始CNTs含有—OH(3470cm-1)和—COOH(1700cm-1),这是因为原始CNTs上含有Na2O,NiO等,在与空气接触吸收水分后生成NaOH,Ni(OH)2。混酸处理后的CNTs比原始CNTs在1700cm-1和3470cm-1处的峰强度更高,而且在1500cm-1出现了其他的含氧基团,这说明CNTs经混酸处理后,表面会引入C—O以及—OH官能团,这些官能团的存在会改变CNTs表面的一些特性,降低CNTs与Al5083基体表面能差,有利于CNTs在Al5083基体中均匀分散。

|

图 4 纯化前后CNTs的FTIR光谱图 Fig. 4 FTIR spectra of CNTs before and after purification |

图 5为不同球磨时间时1.5%CNTs/Al5083复合粉末的SEM像。从球磨1h的图 5(a)可知,CNTs在Al5083基体中团聚现象较为严重,没有嵌入到Al5083基体中,这是因为球磨1h时CNTs受到的机械力不足以使CNTs切断以及在铝基体中均匀分散;球磨1.5h的CNTs在基体中达到均匀分散(图 5(b)),从箭头可以看出,有部分的CNTs嵌入到Al5083基体内,说明CNTs与Al5083基体的界面结合较强。从图 5(c)可知,球磨2h的CNTs切断较为严重(箭头所示),这会导致CNTs结构遭到破坏,影响复合材料的性能。因此,球磨时间为1.5h时,CNTs不但能均匀分散在Al5083基体中,而且结构相对较为完整,有利于提高CNTs增强Al5083复合材料的效果。

|

图 5 不同球磨时间时1.5%CNTs/Al5083复合粉末的SEM像(a)1h;(b)1.5h;(c)2h Fig. 5 SEM images of 1.5%CNTs/Al5083 with different ball milling time (a)1h;(b)1.5h;(c)2h |

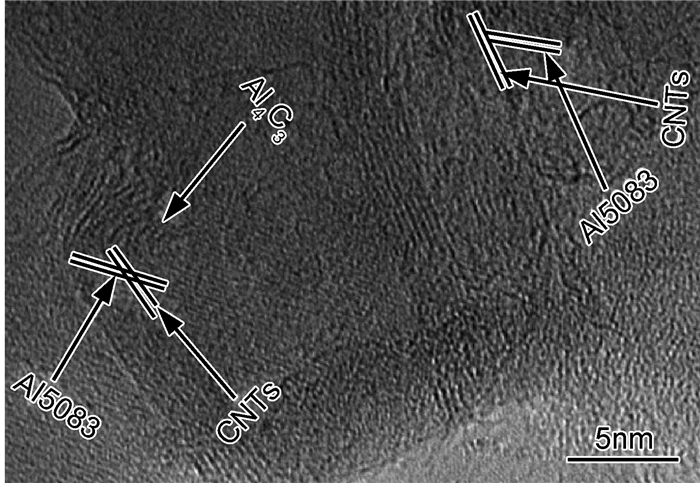

图 6为CNTs/Al5083复合粉末烧结后的TEM像。可以看出,CNTs与Al5083基体之间形成了中间化合物Al4C3,与基体形成了很好的界面结合,使载荷能有效传给CNTs,充分发挥增强体的效果。形成Al4C3化合物的主要部位是在CNTs缺陷较多处,因此,控制好球磨对CNTs外壁进行局部的破坏,生成适量的Al4C3化合物,不仅提高了CNTs与基体之间的润湿和界面结合状态,而且可以提高复合材料的力学性能。

|

图 6 CNTs/Al5083复合粉末烧结后的TEM像 Fig. 6 TEM image of CNTs/Al5083 composite powder after sintering |

图 7为不同球磨时间时1.5%CNTs/Al5083复合粉末的拉曼光谱。G峰反映CNTs的有序度,D峰反映CNTs中的缺陷和无序度;IG/ID的比值可以反映CNTs的破坏程度,比值越大表示CNTs的结构越完整,表面缺陷越少。随着球磨时间的延长,IG/ID的比值减小,这是因为在球磨过程中CNTs外壁结构遭受局部破坏,转化为无定形碳。球磨2h时其比值为0.61,说明CNTs的结构遭受到严重的破坏,这对材料的性能不利。

|

图 7 不同球磨时间时1.5%CNTs/Al5083复合粉末的拉曼光谱 Fig. 7 Raman spectra of the 1.5%CNTs/Al5083 compositepowder with different ball milling time |

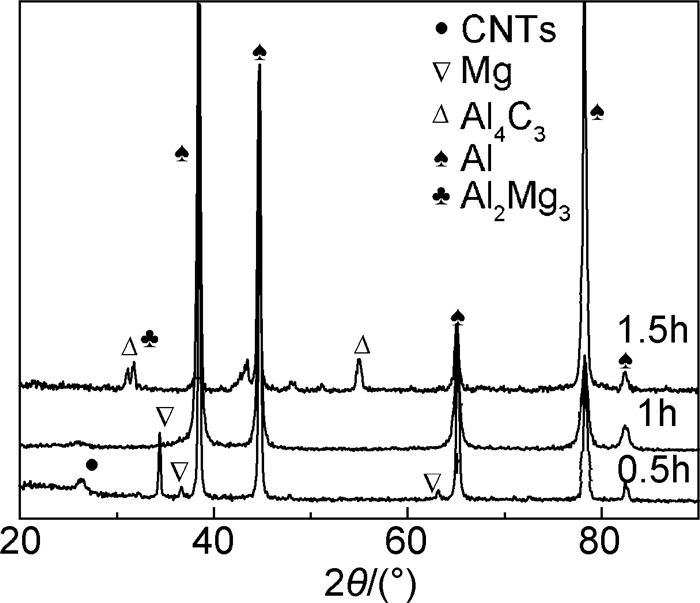

图 8为不同球磨时间时1.5%CNTs/Al5083复合材料的XRD谱图。可知,球磨1.5h后复合材料中CNTs峰几乎消失,这是因为球磨过程中,CNTs结构被破坏,表面缺陷增加,同时一部分转变为无定形碳,完整结构的CNTs具有极高的化学稳定性,在烧结过程中不易与铝反应;球磨后CNTs表面的缺陷以及无定形碳容易跟铝反应,生成的Al4C3将有效地改善铝与CNTs界面润湿性,有利于复合材料力学性能的提高,但是铝基体中过量的Al4C3会导致材料的脆性增加。

|

图 8 不同球磨时间时1.5%CNTs/Al5083复合材料的XRD谱图 Fig. 8 XRD patterns of 1.5%CNTs/Al5083 composites with different ball milling time |

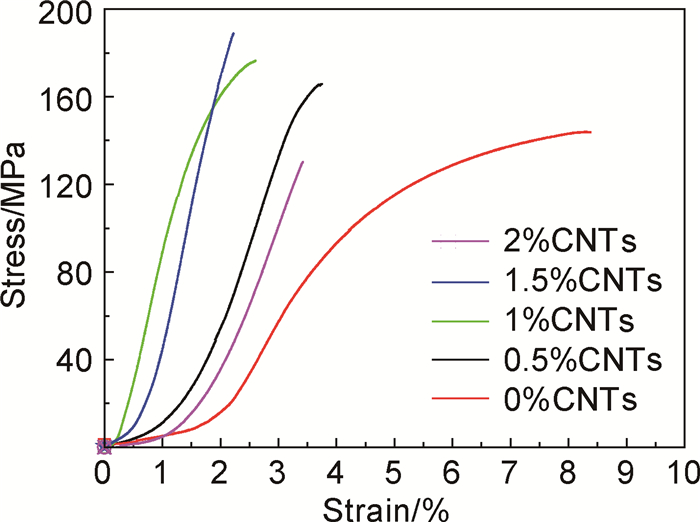

图 9为球磨1.5h时不同含量CNTs的复合材料应力-应变曲线。可以看出,CNTs的加入对CNTs/Al5083复合材料的抗拉强度有很大的影响。随着CNTs含量的增加,抗拉强度先增加后降低,当CNTs含量为1.5%时,复合材料的抗拉强度达188.8MPa,比基材提高了32.2%。这是由于复合材料在受拉过程中,CNTs一方面可以为基体分担一部分载荷,而且可以通过桥连机制将载荷转移[27];另一方面,CNTs一般是积累在晶粒边界,引起边界阻塞,对晶粒起到了细化作用,多壁CNTs在晶界处阻止位错运动[28, 29],有利于得到高密度、均一分散的位错,从而提高复合材料强度。然而,当CNTs含量超过1.5%时,复合材料的抗拉强度反而降低,这一方面是由于CNTs在Al5083基体中会产生团聚,它们的界面结合力会降低;另一方面,复合粉末在烧结过程会有脆性相Al4C3生成(图 8),因此当CNTs含量过多时会产生大量的Al4C3相,从而导致材料的抗拉强度降低。根据复合材料断裂模型[30]可知,复合材料的开裂及断裂与增强体在基体中分散程度及与基体间的结合力有直接关系。对于CNTs/Al5083复合材料,在抗拉实验过程中由于增强体CNTs与基体界面处会发生压力的传递,因而在复合材料较低的应变处较容易形成气孔,进而导致复合材料的伸长率都低于Al5083基体[30]。复合材料伸长率随着CNTs含量的增加而降低,其主要原因是生成的Al4C3逐渐增加。

|

图 9 不同含量CNTs的复合材料应力-应变曲线 Fig. 9 Stress-strain curves of composites with different CNTs content |

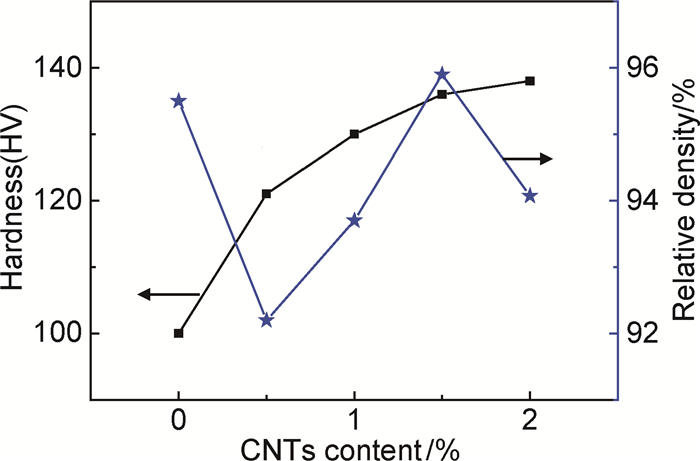

图 10是球磨时间为1.5h时CNTs含量与CNTs/Al5083复合材料硬度及致密度的关系图。可以看出,复合材料的硬度是随着CNTs含量的增加而增加,当CNTs含量为1.5%时,复合材料的硬度达到136HV,比基体的硬度提高了36%。CNTs/Al5083复合材料的硬度, 一方面与材料的致密度、晶粒大小以及增强相的均匀分布有直接的关系; 另一方面与材料的物相有关。CNTs的加入对晶粒起到细化作用[29],CNTs含量为2%时, 复合材料在烧结过程中生成的Al4C3化合物量较多,Al4C3可以提高CNTs/Al5083复合材料的硬度[31]。随着CNTs含量的增加,复合材料致密度先下降,再升高,然后再下降。CNTs含量小于1.5%时,CNTs在受到外在压力时会发生移动,从而有部分的CNTs嵌入到Al5083粉末的空隙之间,减少了材料的空隙,提高了复合材料的致密度[18]。当CNTs含量超过1.5%时,由于粉末与增强体之间的界面增加,使得移动时所受到的阻力较大,材料内部产生较大的应力,应力卸载等过程中会发生膨胀,从而使材料的致密度降低。

|

图 10 CNTs含量对CNTs/Al5083复合材料硬度、致密度的影响 Fig. 10 Effects of CNTs content on the hardness and relative density of CNTs/Al5083 composites |

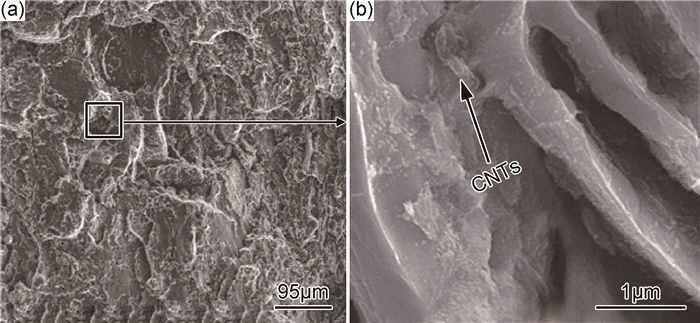

图 11为1.5%CNTs/Al5083复合材料拉伸断面SEM像。从图 11(a)可以看出,断口处由少部分韧窝以及大部分解理台阶的撕裂皱褶组成,表现为脆性断裂特征。图 11(b)为图 11(a)局部放大图,可以观察到复合材料断口处有被拔出和断裂的CNTs,CNTs的一端固定在Al5083基体中,而另一端暴露在断口上。当受到外力作用时,CNTs/Al5083复合材料承受载荷并发生断裂过程:在初始阶段,材料受到的外部载荷大部分由基体材料来承担,CNTs只是在一定程度上起约束基体的作用;随着载荷的增大,基体的脆弱部位开始产生裂纹,但由于CNTs和基体间的界面结合良好,载荷可以有效传递到CNTs上,使复合材料的强度提高;最后,基体已经完全断裂,而桥接在中间的CNTs将起到消耗能量的作用,不断有CNTs被拔出发生断裂,最终复合材料完全断裂失效[30]。

|

图 11 1.5%CNTs/Al5083复合材料拉伸断面SEM像(a)低倍;(b)局部放大图 Fig. 11 Fracture surface images of 1.5%CNTs/Al5083 composites (a)low magnification; (b)portial enlarged image |

(1) 经混酸处理后的CNTs表面洁净,达到了除去杂质的目的,且有利于CNTs的切断及端口的打开,进而降低了CNTs的团聚,这对CNTs的均匀分散起到促进作用。另外, CNTs经混酸处理后,其表面会带上官能团,有利于CNTs均匀分散到Al5083基体中。

(2) 利用高能球磨法制备CNTs/Al5083复合材料,在机械力的作用下对CNTs进行切断、分散以及将其端口打开,有利于提高复合材料的物理性能、力学性能,但是球磨时间过长使CNTs的结构遭到破坏,从而导致其增强效果不理想。选择的最佳球磨时间为1.5h。

(3) CNTs的加入对复合材料的力学性能有很大程度的提高,与相同工艺制备的Al5083基体相比,1.5%CNTs/Al5083复合材料的抗拉强度和硬度分别为188.8MPa和136HV, 比未加CNTs的Al5083合金基体分别提高了32.2%和36%。

| [1] | LIJIMA S. Helical microtubes of graphite carbon[J]. Nature, 1991, 354 : 56–58. DOI: 10.1038/354056a0 |

| [2] | PONCHARAL P, WANG Z L, UGARTE D, et al. Electrostatic deflections and electromechanical resonances of carbon nanotubes[J]. Science, 1999, 283 : 13–16. |

| [3] | DEMCZYK B G, WANG Y M, CUMING S J, et al. Direct mechanical measurement of the tensile strength and elastic modulus of multiwalled carbon nanotubes[J]. Mat Sci Eng:A, 2002, 334 : 173–178. DOI: 10.1016/S0921-5093(01)01807-X |

| [4] | SALVETAT J P, KULIK A J, BONARD J M, et al. Elastic modulus of ordered and disorder redmultiwalled carbon nanotubes[J]. Adv Mater, 1999, 11 (2): 161–165. DOI: 10.1002/(ISSN)1521-4095 |

| [5] | YU M F, LOURIE O, DYER M J, et al. Strength and breaking mechanism of multiwalled carbon nanotubes under tensile load[J]. Science, 2000, 287 (6): 37–40. |

| [6] | LEE K, LUKIC B, MAGREZ A, et al. Diameter-dependent elastic modulus supports the metastable-catalyst growth of carbon nanotubes[J]. Nano Let, 2007, 7 (1): 598–602. |

| [7] | REN W C, CHENG H M. Herringbone-type carbon nanofibers with a small diameter and large hollow core synthesized by the catalytic decomposition of methane[J]. Carbon, 2003, 41 (16): 57–60. |

| [8] | HAMWI A, ALVERGNAT H, BONNAMY S, et al. Fluorination of carbon nanotubes[J]. Carbon, 1997, 35 (26): 723–727. |

| [9] | WAGNER H D, VAIA R A. Nanocomposites issues at the interface[J]. Mat Let, 2004, 7 (11): 38–42. |

| [10] | COLEMAN J N, KHAN U, BLAU W J, et al. Small but strong:a review of the mechanical properties of carbon nanotube-polymer composites[J]. Carbon, 2006, 44 (16): 24–32. |

| [11] | NOGUCHI T, MAGARIO A, FUKAZAWA S, et al. Carbon nanotube/aluminium composites with uniform dispersion[J]. Mat Tet, 2004, 45 (8): 46–50. |

| [12] | LAHA T, AGARWAL A, MCKECHNIE T, et al. Synthesis and characterization of plasma spray formed carbon nanotube reinforced aluminum composite[J]. Mat Sci Eng:A, 2004, 381 (2): 49–58. |

| [13] | HARRIS P J F. Carbon nanotube composites[J]. Int Mat Rev, 2004, 49 (1): 31–43. DOI: 10.1179/095066004225010505 |

| [14] | ESAW A, MORSI K. Dispersion of carbon nanotubes in aluminum powder[J]. Composites A, 2007, 38 (6): 46–50. |

| [15] | NEUBAUER E, KITZMANTEL M, HULMAN M, et al. Potential and challenges of metal-matrix-composites reinforced with carbon nanofibers and carbon nanotubes[J]. Comp Sci Technol, 2010, 70 (22): 28–36. |

| [16] | GEORGE R, KASHYAOP K T, RAHUL R, et al. Strengthening in carbon nanotube/aluminium (CNT/Al) composites[J]. Scr Mat, 2005, 53 (11): 59–63. |

| [17] | LI Q, ROTTMAIR C A, SINGER R F. CNT reinforced light metal composites produced by melt stirring and by high pressure die casting[J]. Comp Sci Technol, 2010, 70 (22): 42–47. |

| [18] | DONG H N, SEUNG I C, BYUNG K L, et al. Synergistic strengthening by load transfer machine and grain refinement of CNT/Al-Cu composites[J]. Carbon, 2012, 50 (7): 2417–2423. DOI: 10.1016/j.carbon.2012.01.058 |

| [19] | PEREZ B R, ESTRADA G I, AMEZAGA M P, et al. Microstructural characterization of Al-MWCNT composites produced by mechanical milling and hot extrusion[J]. Composites A, 2010, 495 (60): 399–402. |

| [20] | ESAWI A M, MORSI K, SAYED A, et al. Fabrication and properties of dispersed carbon nanotube-aluminum composites[J]. Mat Sci Eng:A, 2009, 50 (8): 167–173. |

| [21] | TORRALBA J M, COSTA C E, VELASCO F. P/M aluminum matrix composites:an overview[J]. J Mater Process Technol, 2003, 133 (20): 3–6. |

| [22] | DENG C F, WANG D Z, ZHANG X X. Processing and properties of carbon nanotubes reinforced aluminum composites[J]. Mat Sci Eng:A, 2007, 44 (4): 138–145. |

| [23] | JIANG L, LI Z Q, FANG G L, et al. The use of flake powder metallurgy to produce carbon nanotube (CNT)/aluminum composites with a homogenous CNT distribution[J]. Carbon, 2012, 50 (5): 1993–1998. DOI: 10.1016/j.carbon.2011.12.057 |

| [24] | ESAWI A M, MORSI K, SAYED A, et al. Effect of carbon nanotube (CNT) content on the mechanical properties of CNT-reinforced aluminium composites[J]. Compos Sci Technol, 2010, 70 (16): 2237–2241. DOI: 10.1016/j.compscitech.2010.05.004 |

| [25] | DENG C F, MA Y X, ZHANG P, et al. Thermal expansion behaviors of aluminum composite reinforced with carbon nanotubes[J]. Mat Let, 2008, 62 (23): 1–3. |

| [26] | WU Y F, KIM G Y, ALAN M R. Mechanical alloying of carbon nanotube and Al6061 powder for metal matrix composites[J]. Mat Sci Eng:A, 2012, 53 (2): 558–566. |

| [27] |

邓春锋, 马艳霞, 薛旭斌, 等. 碳纳米管增强2024铝基复合材料的力学性能及断裂特性[J].

材料科学与工艺, 2010, 18 (2): 229–232.

DENG C F, MA Y X, XUE X B, et al. Mechanical properties and fracture characterization of 2024Al composite reinforced with carbon nanotube[J]. Mat Sci Technol, 2010, 18 (2): 229–232. DOI: 10.11951/j.issn.1005-0299.20100218 |

| [28] | WANG L, CHOI H K, MYOUNG J M, et al. Mechanical alloying of multi-walled carbon nanotubes and aluminium powders for the preparation of carbon/metal composites[J]. Carbon, 2009, 47 (15): 3427–3433. DOI: 10.1016/j.carbon.2009.08.007 |

| [29] | GEORGR R, KASHYAP K T, RAHUL R, et al. Strengthening in carbon nanotube/aluminium (CNT/Al) composites[J]. Scr Mat, 2005, 53 (10): 1159–1163. DOI: 10.1016/j.scriptamat.2005.07.022 |

| [30] | LIU Z Y, XIAO B L, WANG W G, et al. Developing high-performance aluminum matrix composites with directionally aligned carbon nanotubes by combining friction stir processing and subsequent rolling[J]. Carbon, 2013, 62 (48): 35–42. |

| [31] | BUSTAMANTE P, BUSTAMANTE R, ESTRADA L, et al. Effect of milling time and CNT concentration on hardness of CNT/2024Al composites produced by mechanical alloying[J]. Materials Characterization, 2013, 75 (53): 13–19. |

2017, Vol. 45

2017, Vol. 45