文章信息

- 邵媛媛, 郭琪

- SHAO Yuan-yuan, GUO Qi

- 3% Si电工钢铸坯中柱状晶的形变、再结晶行为及织构演变规律

- Behaviors of Deformation, Recrystallization and Textures Evolution of Columnar Grains in 3%Si Electrical Steel Slabs

- 材料工程, 2017, 45(11): 108-114

- Journal of Materials Engineering, 2017, 45(11): 108-114.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001535

-

文章历史

- 收稿日期: 2016-12-23

- 修订日期: 2017-04-27

2. 鞍钢股份公司 冷轧硅钢厂, 辽宁 鞍山 114021

2. Cold Rolling Silicon Plant, Anshan Steel Co., Ltd., Anshan 114021, Liaoning, China

柱状晶普遍存在于现代钢铁生产的连铸坯中,该组织晶体学各向异性和尺寸粗大等特点显著影响电工钢的组织、织构和性能。一方面,由柱状晶初始{100}织构所导致的强旋转立方织构会造成组织不均匀,对取向电工钢中高斯织构的锋锐度产生不利影响,降低磁感[1];但另一方面,柱状晶中的{100}织构则是无取向电工钢的理想织构,利用其制备新型高磁感无取向电工钢或立方、旋转立方双取向电工钢,涉及的工艺相对简单,具有理论意义和应用价值[2-4]。目前,对电工钢中柱状晶的形变、再结晶行为已有一定研究。对3%(质量分数,下同)Si电工钢RD和TD型柱状晶(柱状晶长轴//轧向RD/横向TD放置)的冷变形及再结晶行为的研究中,明确了立方织构{100}〈001〉的演变规律及其由柱状晶特殊排列的相邻晶粒所导致的遗传性[5, 6]。前期工作研究了3%Si电工钢中柱状晶热变形时取向的变化规律,发现了初始〈100〉取向的遗传性及与单晶行为一致的形变特点[7]。

柱状晶长轴不同的放置方式代表不同的初始织构,虽然RD和TD型柱状晶在生产中并不常见,但是系统地了解柱状晶在形变及再结晶过程中组织、织构的演变规律,有利于对其加以合理地利用或控制,而目前还缺少相关方面的文献报道。现有研究多集中于柱状晶冷变形的行为,相对于柱状晶直接冷轧,热轧更接近电工钢大生产工艺流程,是金属塑性加工的第一步,也是电工钢整个生产过程中的关键一环,表面到中心复杂的应力状态及由温度梯度所导致的组织、织构梯度的存在均加剧了形变过程的复杂性。本工作以工业生产流程为背景,通过对电工钢中RD,TD和ND型柱状晶的热轧,冷轧及退火行为的研究,利用EBSD和XRD技术分析初始柱状晶织构的演变规律,澄清其形变与再结晶的特点,可为电工钢生产中强化或减弱{100}织构提供织构控制技术和理论参考。

1 实验材料与方法从3%Si电工钢连铸坯中的柱状晶区取样,柱状晶长轴分别平行于RD,TD和ND方向,标记为RD,TD和ND样品,样品尺寸为110mm×100mm×30mm。由于连铸时存在一定的拉坯速率,导致柱状晶长轴与ND方向一般有0°~15°的夹角[8],即偏离了理想情况。在实验室条件下,工艺路径及主要参数为:热轧加热温度约1250℃,终轧温度约850℃,压下率93%;将热轧板2个表面分别去除约0.4mm(排除剪切和动态再结晶区域的影响)后冷轧,压下率为50%。同时,将热轧板冷轧70%后在850℃退火10min,再冷轧60%后在820℃退火6min。最后利用ULTRA55场发射扫描电镜上配备的EBSD探头和Channel 5取向分析系统分析样品侧面的取向,并采用D5000型X射线衍射仪(XRD)测定样品轧面的宏观织构。

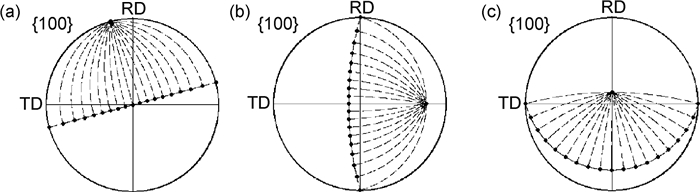

2 结果与分析 2.1 热轧过程的组织与织构演变柱状晶长轴不同的放置方式代表不同的初始织构,图 1给出3种样品的初始取向示意图。可见,各样品中柱状晶长轴分别与理想情况下的〈100〉(RD样品)、〈010〉(TD样品)和〈001〉(ND样品)取向约有15°的偏差;因此,各样品的初始取向分别为:RD样品为近立方取向、近高斯取向及过渡取向(如{120}〈001〉);TD样品为近立方取向、近反高斯{110}〈110〉取向及过渡取向(如{120}〈210〉);ND样品为稍偏转的{100}取向,包括立方、旋转立方及过渡取向(如25°旋转立方取向{100}〈031〉)。

|

图 1 样品初始取向示意图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 1 Schematic illustration orientations of the samples (a)RD sample; (b)TD sample; (c)ND sample |

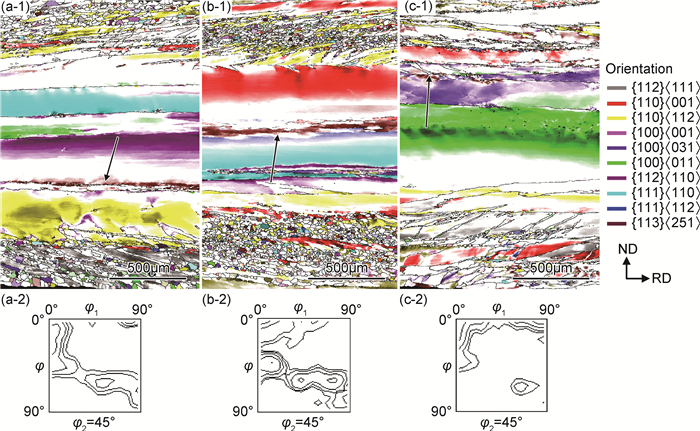

图 2为热轧板纵截面的EBSD取向成像图[9]。可见,样品表层的组织与取向特点并无明显差异,组织以动态再结晶的细小等轴晶和形变条形晶粒为主,取向以高斯、黄铜和铜型剪切取向为主。说明受轧辊的剪切作用,柱状晶对表层组织与织构的影响较小。在轧制力作用下,样品中心层均形成了尺寸粗大的形变晶粒组织。取向特点则表现出明显差异,以典型的{100},{111}及〈110〉取向为主,且沿板厚方向均存在明显的取向梯度,说明初始取向对样品中心轧制织构的影响较显著。具体来看,RD样品中有最强的α和γ线取向,{112}〈110〉与{111}〈110〉形变晶粒内部存在沿α线取向过渡的情况,前者是旋转立方取向向{112}〈110〉过渡的情况,后者则是{111}〈110〉向{112}〈110〉逐渐过渡的情况;TD样品中以γ线{111}取向为主,{111}〈110〉晶粒内部存在沿γ线向{111}〈112〉过渡的情况,次表层与之相邻的是大尺寸的高斯取向晶粒,二者应来自初始反高斯取向在热轧时不同的转动路径;ND样品中的强{100}取向特点应是初始取向遗传的结果,与Tsuji等的研究结果一致[9]。其中{100}〈031〉取向晶粒内部存在与旋转立方取向绕ND方向过渡的情况。另外,样品中心形变晶粒内部在晶界处均出现{113}〈251〉取向(箭头指示处),应与初始立方取向的形变行为有关[10],尤其ND样品中表明了典型的立方取向经{100}〈031〉转向{113}〈251〉的转动路径。

|

图 2 热轧板纵截面EBSD取向成像图1-取向分布图;2-中心区φ2=45°ODF截面图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 2 EBSD orientation images at longitude section of the samples after hot rolling 1-orientation distribution images; 2-ODF sections at φ2=45° of center region (a)RD sample; (b)TD sample; (c)ND sample |

图 3给出了热轧板纵截面表层的EBSD取向成像图。可见,RD样品表层的3种剪切取向,高斯和黄铜型取向{110}〈112〉主要对应形变长条晶粒,铜型取向{112}〈111〉则主要以动态再结晶组织存在,说明形成铜型取向需要较大的剪切力。黄铜晶粒内部细小的切变条形{111}〈110〉晶粒(图 3(a-1)箭头指示处),表明黄铜取向形变后转到{111}〈110〉取向。该现象可用于解释二次再结晶后出现的黄铜晶粒的起源:即热轧形成的黄铜取向,冷轧时形成{111}〈110〉取向,退火后又变为黄铜取向,二次再结晶时因其也具有在H2下为低能表面的{110}面,如果形变量大且高斯晶粒较少,抑制剂钉扎力足够大,则黄铜晶粒也可长大,并快速与板表面H2接触而稳定,则随后很难被高斯晶粒吞并,降低取向电工钢磁感。TD样品表层高斯晶粒内部出现剪切成细条状的{111}〈112〉及铜型取向晶粒,它们之间是绕TD转动的关系。ND样品表层除了剪切取向外,还存在较弱的立方取向(图 3(c-1)箭头指示处),应是初始近立方取向保留下来的,说明了立方取向的遗传性。

|

图 3 热轧板纵截面表层EBSD取向成像图1-取向分布图;2-{100}极图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 3 EBSD orientation images of surface layer at longitude section of the samples after hot rolling 1-orientation distribution images; 2-{100} pole figures (a)RD sample; (b)TD sample; (c)ND sample |

图 4为热轧板纵截面次表层的EBSD取向成像图。可见,RD样品是高斯取向向中心{111}〈112〉取向连续过渡的情况,高斯晶粒是剪切所致,因没有锋锐的晶界,所以应是同一原始晶粒在不同应力状态下分裂的结果。TD样品是高斯取向向{112}〈110〉取向的连续过渡,说明剪切形成的高斯取向与压缩下形成的稳定的{112}〈110〉相邻取向的直接过渡有密切关系。ND样品则是高斯取向和中心区立方取向之间的转变关系,二者为η取向线上电工钢中的2种典型取向,强立方取向应是ND样品的特点,因其初始偏转较小的近立方取向形变后可转回至立方取向。

|

图 4 热轧板纵截面次表层EBSD取向成像图1-取向分布图;2-{100}极图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 4 EBSD orientation images of subsurface layer at longitude section of the samples after hot rolling 1-orientation distribution images; 2-{100} pole figures (a)RD sample; (b)TD sample; (c)ND sample |

由图 4可见,柱状晶热轧后,样品表层均能稳定形成3种剪切取向,而其中在次表层到中心层的过渡区域内,高斯取向可大面积出现,并与稳定的轧制织构存在取向过渡的关系。一方面说明,3种剪切取向中,高斯取向是相对较容易或是首先形成的;另一方面,平行于RD方向的晶界附近大量形成高斯取向,表明高斯取向与此种类型晶界间的交互作用较小。中心区,RD样品初始近高斯取向的取向因子值(0.82)较大,说明轧制时晶粒容易变形,加上其最弱的晶界交互作用(晶界走向RD),所以热轧后得到与普通多晶轧制后相近的α和γ线取向。而初始近高斯取向的存在也利于其形成稳定的轧制取向{111}〈112〉。TD和ND样品的热轧取向则表现出异于普通多晶轧制的特点,分别是TD样品中锋锐的γ线取向及最弱的α线取向。该样品具有最大的晶界交互作用(晶界走向TD)。文献指出[11-13],γ线织构通常在晶界处形成,单晶内由于没有晶界的作用而无法形成此织构。同时,初始稍偏转的反高斯取向形变后也可转向稳定的轧制取向{111}〈110〉;ND样品中并未形成常规的γ线轧制取向,而是以{100}及其附近的取向为主,主要是受初始强{100}取向的影响所致。α线取向的形成与初始旋转立方取向也有一定关系。此外,体心立方结构(BCC)的柱状晶样品初始均包含立方织构。根据Tsuji等[9]的研究,立方取向柱状晶形变时发生多系滑移,彼此相互协调使晶粒保持稳定。而对立方取向单晶的研究[14-16]则表明,立方取向单晶形变后会发生绕ND//〈100〉方向的转动。综合上述两点,热轧板中的立方取向不是由其他取向转过来的,只能是初始取向保留下来的。

2.2 冷轧过程的组织与织构演变柱状晶热轧后再冷轧,样品之间的差异主要来自热轧板中心形变织构。其中,RD样品是较强的α和γ线织构;TD样品有最强的{111}织构;ND样品则是最强的旋转立方织构,与热轧前的初始取向特点相似。根据热轧结果,去除表层剪切和动态再结晶区域后再冷轧,目的是分析各样品中典型形变织构的演变规律。

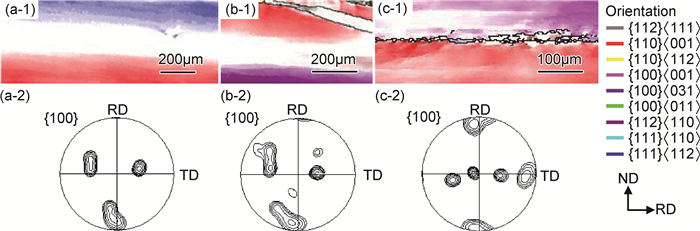

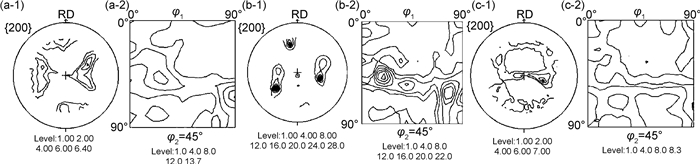

图 5为冷轧50%后样品表面的宏观织构。可见,RD样品有较强的{111}〈112〉织构;TD样品有γ线上最强的{111}〈112〉及其附近的织构,应是热轧板中次表层剪切区高斯取向和{111}〈110〉取向晶粒形变后的结果;ND样品的织构比较漫散,存在{100}〈031〉向下转至{113}〈251〉的过渡趋势。这些特点均与热轧织构有明显的对应性。

|

图 5 冷轧50%后样品表面宏观织构1-{200}极图;2-φ2=45°ODF图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 5 Macro-textures of the samples at rolling plane after 50% cold rolling 1-{200} pole figures; 2-ODF sections at φ2=45° (a)RD sample; (b)TD sample; (c)ND sample |

图 6为冷轧板纵截面的EBSD取向成像图。可见,去除表层剪切和细晶粒组织影响后,冷轧后样品均以典型的形变长条晶粒为主。RD样品下部的{111}及TD样品中的强{111}〈112〉取向基本对应前面宏观织构的结果,而板厚方向存在的取向梯度则来自热轧板的遗传。RD样品晶界附近有残留的立方取向;TD样品中的强{111}〈112〉取向来自热轧板中的{111}〈110〉和高斯取向,中心条形立方和{100}〈031〉取向晶粒对应样品的初始立方取向;ND样品中心的大尺寸晶粒没有明显的晶界,为旋转立方取向沿α线经{112}〈110〉,在晶界附近转到{111}〈110〉的情况。

综上所述,柱状晶经93%热轧及50%冷轧后,RD样品中锋锐的旋转立方取向应来自热轧板的遗传,而且仍然以长条形变晶粒的形式存在。TD样品中的强{111}〈112〉取向是热轧板中高斯和{111}〈110〉取向形变的结果。ND样品中的大尺寸形变晶粒对应样品初始旋转立方取向,晶粒内部的取向梯度应是源自于样品初始旋转立方晶粒大尺度的晶粒尺寸(初始柱状晶直径为2mm)和较大的取向偏差(约15°),经热轧和冷轧后通过不同的取向转动路径在晶界附近发生取向变化。

2.3 退火过程的组织与织构演变将热轧板经两次冷轧和两次退火处理,目的是研究初始柱状晶组织遗传性的影响。图 7为热轧板经两次冷轧、两次退火后板纵截面的EBSD取向成像图。可见,板表层与中心层的组织特点存在明显差异,表层为细小的等轴晶粒,中心层则以尺寸粗大的条形晶粒为主,与中间退火板的组织特点类似[10],分别继承自热轧板表层的动态再结晶区及中心层形变晶粒区。板厚方向的组织梯度来自于热轧板表层的动态再结晶区及中心层形变晶粒区,热轧板表层受剪切及动态再结晶作用使晶粒得到有效的“碎化”,冷轧后再退火,易于发生再结晶。取向特点差异不大,均形成了γ线{111}取向,但锋锐度有所差别,是典型的取向电工钢初次再结晶退火织构的特点。RD,ND样品中心的条形旋转立方取向晶粒分别来自热轧板和初始{100}取向的遗传,TD样品中心的大尺寸{100}〈031〉和{113}〈251〉取向晶粒与初始立方取向有关。

|

图 7 脱碳退火板纵截面EBSD取向成像图1-取向分布图;2-φ2=45°ODF截面图(a)RD样品;(b)TD样品;(c)ND样品 Fig. 7 EBSD orientation images at longitude section of the samples after decarburizing annealing 1-orientation distribution images; 2-ODF sections at φ2=45° (a)RD sample; (b)TD sample; (c)ND sample |

由上述可见,退火后板厚方向的组织不均匀性来自热轧时表层的剪切和动态再结晶作用及中心区柱状晶初始立方和旋转立方取向晶粒不同的形变、再结晶行为。初始柱状晶组织的影响主要体现在样品中心层,热轧后形成的粗大晶粒组织,尤其RD,ND样品中的旋转立方取向条形晶粒,经两次冷轧、两次退火仍无法将其消除,说明了其形变时的稳定性以及退火时只能回复不能再结晶的特点。板中尺寸小的晶粒{111}居多,主要分布在两侧,而中心大尺寸的回复晶粒除旋转立方外,主要以{100}和γ线之间的过渡取向为主,包括{100}〈031〉和{113}〈251〉。{100}晶粒尺寸粗大,正好是无取向硅钢所需要的。

3 结论(1) 柱状晶长轴平行于轧向、横向和法向,具有不同的初始织构。热轧后,表层均可形成剪切取向,其中高斯取向较容易形成。中心轧制织构具有明显的初始取向依赖性,RD样品形成典型的α和γ线轧制取向,TD样品形成强γ线取向,ND样品得到强{100}取向。立方取向是初始立方取向的遗传。

(2) 柱状晶经93%热轧及50%冷轧后,RD样品中的旋转立方取向来自热轧板的遗传;TD样品中的强{111}〈112〉取向来自热轧板中的{111}〈110〉和高斯取向;ND样品中的强旋转立方取向遗传自柱状晶初始{100}取向,受初始取向偏差及大晶粒尺寸影响取向梯度较大。

(3) 退火后,沿板厚方向的组织、织构梯度继承自热轧板,中心大尺寸的回复晶粒以{100}取向为主,包括旋转立方取向和{100}〈031〉,是柱状晶初始立方和旋转立方取向的遗传。柱状晶主要影响样品中心层的组织与织构演变,经热轧及两次冷轧和两次退火仍无法将其消除。

| [1] | HEO N H, CHAI K H, NA J G. Correlation between interfacial segregation and surface-energy-induced selective grain growth in 3% silicon-iron alloy[J]. Acta Materialia, 2000, 48 (11): 2901–2910. DOI: 10.1016/S1359-6454(00)00084-7 |

| [2] | KOVÁĆ F, DŽUBINSKY M, SIDOR Y. Columnar grain growth in non-oriented electrical steels[J]. Journal of Magnetism and Magnetic Materials, 2004, 269 (3): 333–340. DOI: 10.1016/S0304-8853(03)00628-0 |

| [3] | CHENG L, YANG P, FANG Y P, et al. Preparation of non-oriented silicon steel with high magnetic induction using columnar grains[J]. Journal of Magnetism and Magnetic Materials, 2012, 324 (23): 4068–4072. DOI: 10.1016/j.jmmm.2012.07.019 |

| [4] |

毛卫民, 杨平. 无取向电工钢的{100}织构控制与磁性能改进[J].

材料热处理学报, 2016, 37 (4): 1–4.

MAO W M, YANG P. Control of {100} textures and improvement of magnetic properties of non-oriented electrical steels[J]. Transactions of Materials and Heat Treatment, 2016, 37 (4): 1–4. |

| [5] |

付勇军, 杨平, 蒋奇武, 等. Fe-3%Si电工钢铸坯柱状晶织构的演变规律[J].

金属学报, 2015, 51 (5): 545–552.

FU Y J, YANG P, JIANG Q W, et al. Evolution of textures of columnar grains in Fe-3%Si electrical steel slabs[J]. Acta Metallurgica Sinica, 2015, 51 (5): 545–552. DOI: 10.11900/0412.1961.2014.00573 |

| [6] | ZHANG N, YANG P, MAO W M. Formation of cube texture affected by neighboring grains in a transverse-directionally aligned columnar-grained electrical steel[J]. Materials Letters, 2013, 93 : 363–365. DOI: 10.1016/j.matlet.2012.11.132 |

| [7] |

邵媛媛, 杨平, 毛卫民. 电工钢中柱状晶热压缩时取向的变化及对析出的影响[J].

材料工程, 2014 (10): 75–81.

SHAO Y Y, YANG P, MAO W M. Evolution of orientations and their influence on precipitation during hot compression of columnar-grained electrical steel[J]. Journal of Materials Engineering, 2014 (10): 75–81. DOI: 10.11868/j.issn.1001-4381.2014.10.014 |

| [8] | LIU H T, LIU Z Y, LI C S, et al. Solidification structure and crystallographic texture of strip casting 3 wt.% Si non-oriented silicon steel[J]. Materials Characterization, 2011, 62 (5): 463–468. DOI: 10.1016/j.matchar.2011.02.010 |

| [9] | TSUJI N, TSUZAKI K, MAKI T. Effect of initial orientation on the cold rolling behavior of solidified columnar crystals in a 19% Cr ferritic stainless steel[J]. ISIJ International, 1992, 32 (12): 1319–1328. DOI: 10.2355/isijinternational.32.1319 |

| [10] |

邵媛媛, 杨平, 毛卫民. 电工钢柱状晶热、冷轧时晶界作用分析[J].

金属学报, 2014, 50 (3): 259–268.

SHAO Y Y, YANG P, MAO W M. Analysis on grain boundary effects of columnar grained electrical steel[J]. Acta Metallurgica Sinica, 2014, 50 (3): 259–268. |

| [11] | INAGAKI H, SUDA T. The development of rolling textures in low-carbon steels[J]. Texture, 1972, 1 (2): 129–140. DOI: 10.1155/TSM.1.129 |

| [12] | INAGAKI H. Fundamental aspect of texture formation in low carbon steel[J]. ISIJ International, 1994, 34 (4): 313–321. DOI: 10.2355/isijinternational.34.313 |

| [13] | TOTH L S, JONAS J J, DANIEL D, et al. Development of ferrite rolling textures in low-and extra low-carbon steels[J]. Metallurgical and Materials Transactions A, 1990, 21 (11): 2985–3000. DOI: 10.1007/BF02647219 |

| [14] | HU H. A study on the texture formation in rolled and annealed crystals of silicon-iron[J]. Transactions of the Metallurgical Society of AIME, 1961, 221 : 130–140. |

| [15] | WALTER J L, KOCH E F. Electron microscope study of the structures of cold-rolled and annealed (100)[001] crystals of high-purity silicon-iron[J]. Acta Metallurgica, 1962, 10 (11): 1059–1075. DOI: 10.1016/0001-6160(62)90075-5 |

| [16] | ABE H, MATSUO M, ITO K. Cold rolling and recrystallization textures of silicon-iron crystals rolled in (100)[001] orientation[J]. Transactions of the Japan Institute of Metals, 1963, 4 (1): 28–32. DOI: 10.2320/matertrans1960.4.28 |

2017, Vol. 45

2017, Vol. 45