文章信息

- 滕全全, 汪悦, 有移亮, 张峥

- TENG Quan-quan, WANG Yue, YOU Yi-liang, ZHANG Zheng

- 充氢Cr-Mo钢变形过程的声发射特征

- Acoustic Emission Characteristics of Hydrogen Charged Cr-Mo Steel During Deformation

- 材料工程, 2017, 45(10): 138-144

- Journal of Materials Engineering, 2017, 45(10): 138-144.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001146

-

文章历史

- 收稿日期: 2015-09-14

- 修订日期: 2016-11-28

2. 中国空间技术研究院, 北京 100094

2. China Academy of Space Technology, Beijing 100094, China

2.25Cr-1Mo钢广泛用于制造热壁加氢反应器,其长期在高温(375~575℃)、高压(6.9~28MPa)和临氢环境(H2,H2S)的恶劣条件下服役,不可避免地发生氢脆问题。少量氢渗入和溶解使得2.25Cr-1Mo钢力学性能发生明显劣化[1],如金属塑性下降、断裂韧度和抗疲劳性能降低、诱发裂纹等[2, 3],为装置的安全运行埋下了隐患。以往人们利用挂块性能测试的方法定期评估器壁材料的脆化情况,此方法不仅工作量大,而且往往不能准确反映器壁材料的真实状态,因此,亟须找到一种有效的无损检测方法,评估器壁材料的脆化程度[4]。自从发现氢脆现象以后,人们就一直没有停止对氢脆机理和影响因素的研究。然而到目前为止,关于氢脆的机理仍然没有达成一致的观点,也没有统一的理论解释氢在金属中的作用。关于氢与金属之间的相互作用关系,Robertson[5],Emerson等[6]和Lynch[7]总结了前人对氢脆现象的机理解释,包括氢压理论认为,金属中的过饱和氢会在各种缺陷处结合成氢分子,氢分子产生的巨大内应力与外应力联合作用是导致金属氢脆的主要机制;弱键理论认为氢原子进入金属原子后将1s电子填满d层电子,充氢后金属s-d带重合密度增大,原子间排斥力增加,使原子结合力降低,最终导致金属的弱化。Bamoush等[8]提出了氢促进位错的发射、增殖和位错运动,以及引起材料局部塑性变形的氢致局部塑性变形理论。这些机理都是在一定条件下提出来的, 它们各自都能解释某些由氢造成的损伤现象, 但都无法圆满地解释所有由氢造成的损伤现象。

声发射(Acoustic Emission,AE)是以瞬态应力波的形式迅速释放材料内部累积的应变能的过程。在金属晶体中位错滑移[9]、孪晶、马氏体相变、裂纹扩展[10]等一系列损伤演变过程中都伴随着声发射现象的发生。本工作以2.25Cr-1Mo钢为实验材料,采用电化学充氢法对拉伸试样进行充氢,分析氢对2.25Cr-1Mo钢拉伸性能、断口形貌特征的影响,通过研究充氢2.25Cr-1Mo钢在拉伸变形过程的声发射信号特征,从信号的角度解释了氢在2.25Cr-1Mo钢基体中的作用。

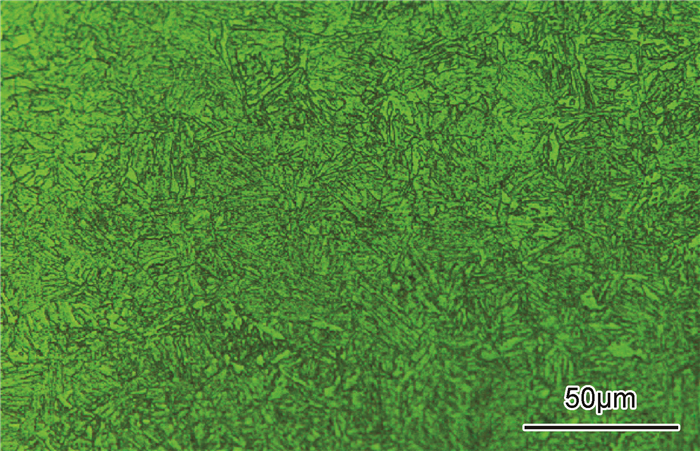

1 实验材料与方法采用的实验材料是2.25Cr-1Mo钢,其化学成分如表 1所示,显微组织如图 1所示。

|

图 1 2.25Cr-1Mo钢的显微组织 Fig. 1 Microstructure of the 2.25Cr-1Mo steel |

| C | Si | Mn | P | Cr | Mo | As | Sn | Sb | Cu | Ni | S | Fe |

| 0.15 | 0.056 | 0.54 | 0.0072 | 2.42 | 1.04 | 0.0042 | 0.006 | 0.002 | 0.038 | 0.051 | 0.0012 | Bal |

将试样分为A,B组。A组为原始态,不做任何处理;B组为充氢态(充氢48h)。

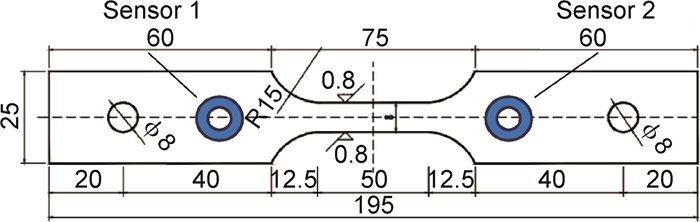

为方便在试样上加装探头采集声发射信号,拉伸试样采用板状拉伸试样。试样两端通过直径为8mm的销孔和销钉连接,这种方法比通过压紧摩擦力夹持法能更好地降低设备噪声,试样尺寸与探头放置位置如图 2所示。拉伸速率为2mm/min(名义应变速率为6.68×10-4 s-1),实验仪器为Instron-8801万能试验机。

|

图 2 1拉伸试样尺寸与探头加装位置 Fig. 2 Dimension of tensile specimen and probe installation position |

对试样的充氢处理采用的是电化学充氢方法。电化学充氢参数:充氢电解液为0.5mol/L H2SO4溶液,用Na2S作为毒化剂,Na2S浓度为3.1×10-3mol/L,充氢电流密度为15mA/cm2, 试样作为阴极,铂片作为阳极。为了防止充入试样中的氢扩散逸出而影响实验效果,充氢结束后迅速从电解液中取出,并立即装夹试样进行拉伸实验。

声发射仪器采用Disp with AEwin v2.19型16通道采集系统,传感器为WD宽带传感器,响应频率为100~900kHz,增益为40dB,信号幅值门槛为35dB。声发射检测系统参数:峰值定义时间300μs,撞击定义时间600μs,撞击闭锁时间为1000μs,采样长度为2K,采样率为1MSPS。传感器与试样之间用真空脂进行耦合,并用胶带固定于试样肩部,实验前,根据Kaiser效应[11]对试样进行加载-卸载-加载实验。

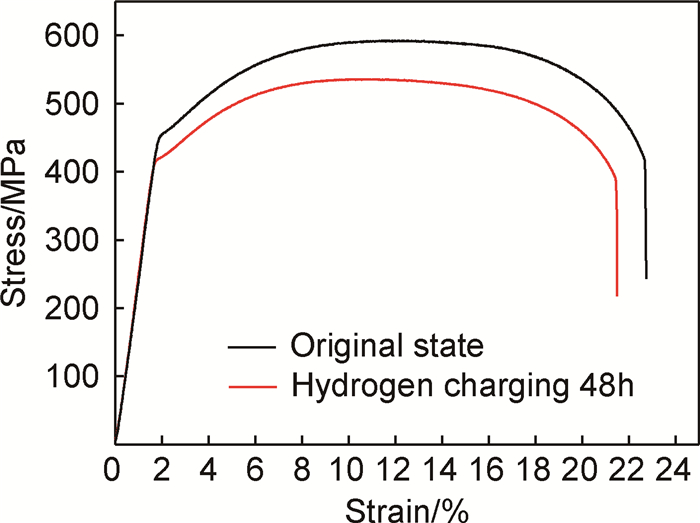

2 结果与分析 2.1 氢对Cr-Mo钢力学性能的影响为了表征2.25Cr-1Mo钢的氢脆敏感性,将充氢试样和未充氢试样在恒定形变速率下拉伸至断裂,充氢与未充氢试样应力-应变曲线如图 3所示。

|

图 3 2.25Cr-1Mo钢应力-应变曲线 Fig. 3 Stress-strain curves of the 2.25Cr-1Mo steel |

表 2为2.25Cr-1Mo钢的拉伸实验结果。可知,相比于未充氢试样,充氢后的2.25Cr-1Mo钢屈服强度为419.10MPa,下降约36MPa,抗拉强度为536.30MPa, 下降约57MPa。由于氢对钢强度的影响较复杂,目前普遍认为,充氢能降低高强钢的强度[12]。从伸长率和断面收缩率上来看,氢明显降低了2.25Cr-1Mo钢的塑性指标,尤其是断面收缩率下降约7%。

| Specimen | Yield strength/MPa | Tensile strength/MPa | Elongation/% | Reduction of area/% |

| Original state | 455.21 | 593.19 | 23.78 | 50.56 |

| Hydrogen charging(48h) | 419.10 | 536.30 | 21.24 | 43.62 |

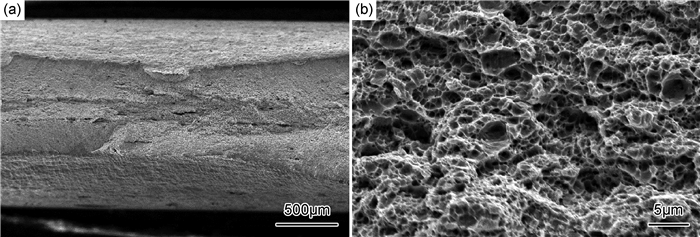

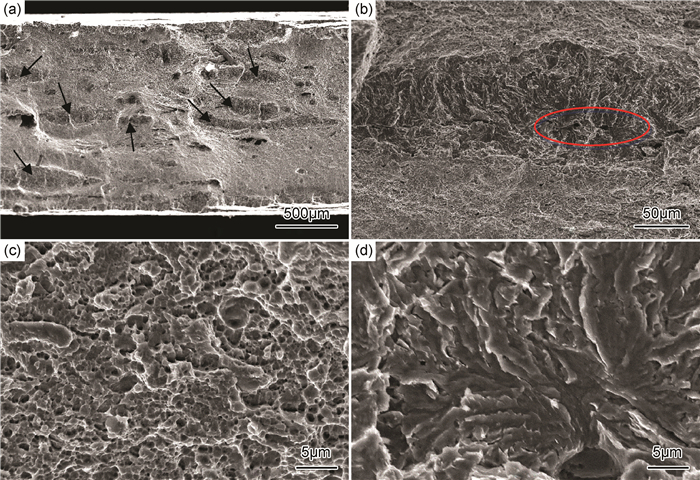

在拉伸实验中,氢的影响也反映在断口形貌上。未充氢2.25Cr-1Mo钢的拉伸断口形貌如图 4所示。可以看出,宏观断口上断面收缩较大,在微观上可见明显的延性韧窝,说明未充氢时2.25Cr-1Mo钢为典型塑性断裂。充氢后2.25Cr-1Mo钢的宏观拉伸断口形貌如图 5所示。从宏观断口看断面收缩很小,断面上分布着凹陷下去且深浅大小不一的“白点”。在“白点”中心有二次裂纹,如图 5(b)所示。“白点”之外的断裂为小而浅的韧窝特征,如图 5(c)所示。在“白点”内部出现准解理的断裂特征,如图 5(d)所示。相比于未充氢2.25Cr-1Mo钢的拉伸断口特征,充氢后试样拉伸断口具有更明显的脆性断裂特征:更小的断面收缩率、更小且浅的韧窝、断面上分布“白点”缺陷、“白点”内部的二次裂纹与准解理形貌等。

|

图 4 未充氢2.25Cr-1Mo钢拉伸断口SEM像(a)宏观断口;(b)韧窝形貌 Fig. 4 SEM images of the fracture surface of the 2.25Cr-1Mo steel without hydrogen charging (a)macrophotograph; (b)dimple morphology |

|

图 5 充氢后2.25Cr-1Mo钢拉伸断口SEM像(a)宏观断口;(b)“白点”特征;(c)韧窝形貌;(d)准解理形貌 Fig. 5 SEM images of the fracture surface of the 2.25Cr-1Mo steel after hydrogen charging (a)macrophotograph; (b)"fisheyes" pattern; (c)dimple morphology; (d)quasi-cleavage morphology |

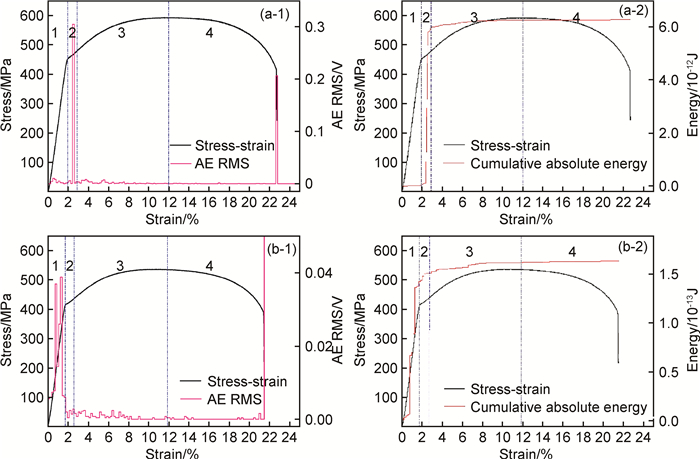

声发射信号特征参数平均电平电压RMS(root mean square)和能量可以很好地反映材料内部的微观损伤。2.25Cr-1Mo钢在拉伸过程中的声发射信号RMS曲线和声发射累积绝对能量曲线,如图 6所示。未充氢2.25Cr-1Mo钢拉伸过程中弹性阶段声发射信号较少,而到达屈服阶段出现声发射信号的峰值;充氢48h后的2.25Cr-1Mo钢在拉伸过程中信号主要集中在弹性段,而屈服阶段的信号峰值近乎消失。从累积绝对能量曲线上看,充氢后2.25Cr-1Mo钢声发射信号能量跳跃发生在弹性段(较未充氢试样信号曲线),且充氢后试样最后的累积绝对能量值(除去断裂瞬间产生的信号)比未充氢试样低约1个数量级。

|

图 6 2.25Cr-1Mo钢声发射信号RMS曲线(1) 和声发射累积绝对能量曲线(2) (a)未充氢; (b)充氢48h Fig. 6 AE RMS curves(1) and AE cumulative absolute energy curves(2) of the 2.25Cr-1Mo steel (a)without hydrogen charging; (b)with hydrogen charging(48h) |

一般认为,金属材料在拉伸过程中产生的声发射信号产生机理有位错的滑移运动、第二相质点断裂、相界面脱粘、孪晶等[13]。而2.25Cr-1Mo钢在拉伸过程中产生的声发射信号主要是由位错运动导致的[14]。

与应力-应变曲线的4个阶段相似,未充氢2.25Cr-1Mo钢在形变过程中的声发射信号RMS值变化也经历了与之相对应的4个阶段:第1个阶段为弹性阶段,测试开始后不久产生一定量的声发射信号,信号量少且RMS较低;第2个阶段为屈服阶段,信号量迅速增加且保持在极高的水平;第3个阶段为硬化阶段,声发射信号量随着形变增加而逐渐下降,甚至在形变后期基本消失;第4个阶段为颈缩断裂阶段,在最终断裂时发出一个最高的断裂信号。这些结果与大多数金属材料中的研究结果一致。一般来说,屈服阶段大量增加的声发射信号是位错交滑移、位错多面滑移综合作用产生的结果,硬化阶段声发射信号活动降低的原因是位错缠结后可动位错密度降低。

充氢后2.25Cr-1Mo钢在拉伸过程的声发射信号与原始态的有明显不同:充氢后2.25Cr-1Mo钢拉伸过程的信号高峰出现在弹性阶段,而屈服阶段信号很少,如图 6(b-1)所示。造成这一差别的主要原因是氢促进了位错增殖与运动,偏聚在位错处的氢使原子间的结合力减弱,从而降低了位错形核的能量和位错环产生的门槛值[15],氢也使位错的活动性增加,大量位错的早期开动与平面单滑移导致了充氢后的2.25Cr-1Mo钢拉伸过程弹性阶段的信号高峰[16, 17],而由于化学交互作用,氢原子偏聚在扩展位错的层错带上,使层错能降低、层错带变宽,从而导致集束以及交滑移难以进行[18, 19], 氢阻碍位错的交滑移导致屈服阶段的声发射信号活动降低。

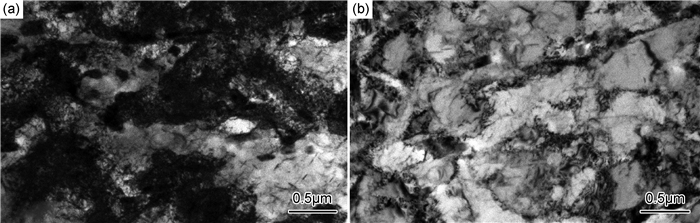

图 7为2.25Cr-1Mo钢断口区位错TEM形貌。可知,未充氢试样出现了位错严重缠结和累积,并且观察到位错胞的形成,其位错密度明显大于充氢试样。

|

图 7 2.25Cr-1Mo钢断口区位错TEM像(a)未充氢;(b)充氢48h Fig. 7 TEM micrographs of dislocations in 2.25Cr-1Mo steel fracture zone (a)without hydrogen charging; (b)with hydrogen charging(48h) |

由图 7可知,未充氢2.25Cr-1Mo钢在拉伸过程中经历了位错的大量运动,根据声发射信号分析,未充氢试样屈服阶段出现声发射信号峰值,因此有理由相信未充氢2.25Cr-1Mo钢屈服阶段产生了位错交叉滑移,使得在这一阶段位错运动激励产生的声发射信号能量要远远高于充氢试样;而充氢后的2.25Cr-1Mo钢拉伸过程中在氢的作用下位错早期增殖与开动,导致声发射信号在弹性阶段产生,充氢后试样位错密度远小于未充氢试样也说明了氢对位错交滑移的阻碍作用。

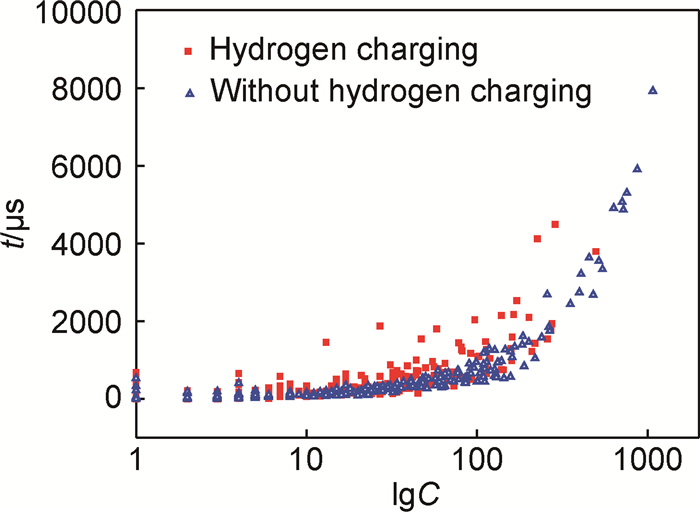

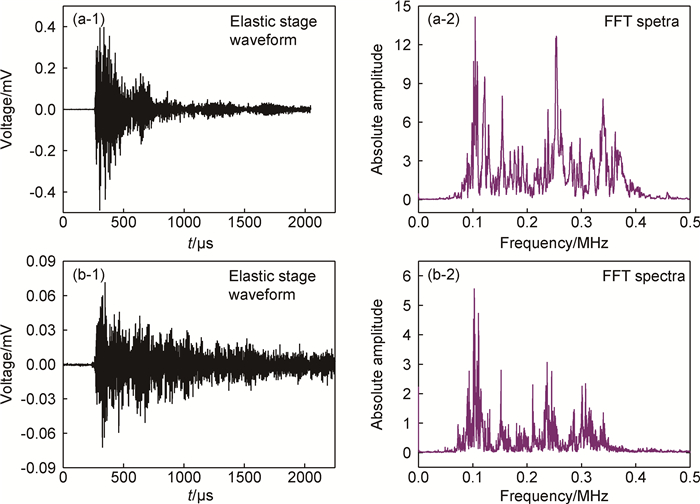

相比于未充氢的试样,充氢后的2.25Cr-1Mo钢拉伸过程产生的高计数、长持续时间的声发射信号减少,而中等计数、长持续时间的信号增多, 计数C与持续时间t的关联图如图 8所示。这是由于氢在金属基体中弥散分布[20],在氢的作用下位错在滑移面上进行单滑移时的自由程更高[21]。当在外力作用下,位错运动速率由零而跃迁至v0产生声发射激励,在位错运动阻碍较少的情况下,形变过程中位错产生的声发射信号的持续时间就更长。图 9为典型波形特征与频率特征。对比充氢试样与未充氢试样拉伸过程中弹性阶段产生的信号波形(图 9(a-1),(b-1)),可知未充氢试样的声发射信号为典型的突发型信号,上升时间短,振幅较高且随时间迅速衰减;而充氢试样的波形信号衰减时间更长、振幅更小。

|

图 8 2.25Cr-1Mo钢声发射计数-持续时间 Fig. 8 Counts-duration graph of the 2.25Cr-1Mo steel |

|

图 9 试样的典型波形特征(1) 与频谱特征(2) (a)未充氢;(b)充氢48h Fig. 9 Typical waveform(1) and frequency characteristics(2) of samples (a)without hydrogen charging; (b)with hydrogen charging(48h) |

如9(a-2), (b-2) 所示,未充氢试样信号频率主要分布在0.1~0.4MHz,峰值频率为0.1MHz,在0.25MHz处的频率成分也较高,在0.34,0.37MHz处同样有较高的峰值;充氢试样信号频率范围主要分布在0.1~0.34MHz,峰值频率仍为0.1MHz,而较高的频率峰值位于0.15,0.24,0.31MHz。整体来说,充氢试样产生的声发射信号的幅值比未充氢试样信号降低约0.33mV, 信号频宽降低0.06MHz。

3 结论(1) 充氢对Cr-Mo钢拉伸性能的影响主要体现在降低抗拉强度(降低约57MPa)和断面收缩率(降低约7%);从断口形貌上看,Cr-Mo钢充氢拉伸之后断面出现“白点”特征,“白点”内部为准解理形貌并有二次裂纹。

(2) 充氢后的2.25Cr-1Mo钢拉伸过程声发射信号高峰出现在弹性阶段;而屈服阶段声发射信号不明显。充氢后试样产生的声发射信号累积绝对能量比未冲氢试样低约1个数量级。

(3) 在氢环境下位错运动自由程更高,充氢试样拉伸产生的声发射信号幅值比未充氢试样降低约0.33mV,频宽降低0.06MHz;充氢后2.25Cr-1Mo钢拉伸变形的微观机制为氢促进位错发射与运动而抑制交叉滑移。

| [1] |

南雲道彦. 钢的氢脆的新研究方向[J].

金属热处理, 2010, 25 (3): 1–6.

NAGUMO M. Turning of the research direction on hydrogenembrittelment of steels[J]. Heat Treatment of Metals, 2010, 25 (3): 1–6. |

| [2] | PHAM T H, SARAZIN-BAUDOUX C, PETIT J, et al. Fatigue crack propagation in gaseous hydrogen environment in low alloy steel[J]. Procedia Engineering, 2015, 114 (33): 354–360. |

| [3] |

李永德, 徐娜, 郭卫民, 等. 高压气相热充氢对SUJ2轴承钢超高周疲劳行为的影响[J].

材料工程, 2014 (2): 87–92.

LI Y D, XU N, GUO W M, et al. The influence of high pressure thermal hydrogen charging on very high cycle fatigue behavior of SUJ2 bearing steel[J]. Journal of Materials Engineering, 2014 (2): 87–92. |

| [4] |

王洁, 聂宝华, 蔡成, 等. 加氢反应器环境服役的2.25Cr1Mo钢性能退化研究[J].

材料工程, 2015, 43 (1): 82–88.

WANG J, NIE B H, CAI C, et al. Performance degradation of 2.25Cr1Mo steel serviced in hydrogenation reactor[J]. Journal of Materials Engineering, 2015, 43 (1): 82–88. DOI: 10.11868/j.issn.1001-4381.2015.01.015 |

| [5] | ROBERTSON I M. The effect of hydrogen on dislocation dynamics[J]. Engineering Fracture Mechanics, 1999, 64 (5): 671–692. |

| [6] | EMERSON E, AVINOGRADOV A, DLMERSON D L. Application of acoustic emission method of hydrogen embrittlement mechanism in the low-carbon steel[J]. Journal of Alloys and Compounds, 2015, 10 (1): 460–463. |

| [7] | LYNCH S P. Hydrogen embrittlement(HE)phenomena and mechanism[J]. Stress Corrosion Cracking, 2012, 30 (3/4): 90–130. |

| [8] | BAMOUSH A, VEHOFF H. Recent developments in the study of hydrogen embrittlement:hydrogen effect on dislocation nucleation[J]. Acta Materialia, 2010, 58 (16): 5274–5285. DOI: 10.1016/j.actamat.2010.05.057 |

| [9] | HEIPLE C R, CARPENTER S H. Acoustic emission produced by deformation of metals and alloys.Ⅱ[J]. British Medical Journal, 1987, 6 (9): 215–237. |

| [10] | KATO H, TOZAWA T, TAKAYAMA Y. Acoustic emission generated during the tensile testing of AZ31 magnesium alloy[J]. Journal of Japan Institute of Light Metals, 1990, 40 (7): 514–519. DOI: 10.2464/jilm.40.514 |

| [11] | CHOI N S, KIM T W, RHEE K Y. Kaiser effect in acoustic emission from composites during thermal cyclic-loading[J]. NDT & E International, 2005, 38 (4): 268–274. |

| [12] | BELLAHCENE T, CAPELLE J, ABERANE M, et al. Effect of hydrogen on mechanical properties of pipeline API 5L X70 steel[J]. Applied Mechanics & Materials, 2011, 146 (3): 213–225. |

| [13] | LONG Q Y, YIN H. Acoustic emission during deformation of dual-phase steels[J]. Metallurgical and Materials Transactions A, 1990, 21 (1): 373–379. DOI: 10.1007/BF02782417 |

| [14] | MUKHOPADHYAY C K, RAY K K, JAYAKUMAR T, et al. Acoustic emission from tensile deformation of un-notched and notched specimens of AlSi type 304 stainless steels[J]. Materials Science & Engineering:A, 1998, 25 (1/2): 98–106. |

| [15] | WANG S, HASHIMOTO N, WANG Y M, et al. Activation volume and density of mobile dislocations in hydrogen-charged iron[J]. Acta Materialia, 2013, 61 (13): 4734–4742. DOI: 10.1016/j.actamat.2013.05.007 |

| [16] | BARNOUSH A, ASGARI M, JOHNSEN R. Resolving the hydrogen effect on dislocation nucleation and mobilety by electrochemical nanoindentation[J]. Acta Materialia, 2012, 66 (6): 414–417. |

| [17] |

刘白. 氢对位错运动的影响[J].

材料科学与工程, 2001, 19 (1): 63–66.

LIU B. The effects of hydrogen on dislocation[J]. Materials Science & Engineering, 2001, 19 (1): 63–66. |

| [18] | NIBUR K A, BAHR D F, SOMERDAY B P, et al. Hydrogen effects on dislocation activity in austenitic stainless steel[J]. Acta Materialia, 2006, 54 (10): 2677–2684. DOI: 10.1016/j.actamat.2006.02.007 |

| [19] | HERMIDA J D, ROVIGLIONE A. Stacking fault energy decrease in austenitic stainless steels induced by hydrogen pairs formation[J]. Scripta Materialia, 1998, 39 (8): 1145–1149. DOI: 10.1016/S1359-6462(98)00285-1 |

| [20] | AUERT I, OIVE J M, SAINTIER N, et al. The effect of internal hydrogen on surface slip localization on polycrystalline AlSi 316L stainless steel[J]. Material Science & Engineering:A, 2010, 527 (21): 5858–5866. |

| [21] | JCM L, PARK C G, OHR S M. Chemical driving force for dislocation motion in hydrogen embrittlement[J]. Scripta Metallurgica, 1986, 20 (3): 371–376. DOI: 10.1016/0036-9748(86)90160-2 |

2017, Vol. 45

2017, Vol. 45