文章信息

- 聂恒昌, 徐吉峰, 关志东, 黎增山, 王鑫

- NIE Heng-chang, XU Ji-feng, GUAN Zhi-dong, LI Zeng-shan, WANG Xin

- 复合材料胶接修理层合板拉伸性能及影响参数

- Tensile Property and Influence Parameters of Bonded Repaired Composite Laminates

- 材料工程, 2017, 45(10): 124-131

- Journal of Materials Engineering, 2017, 45(10): 124-131.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000802

-

文章历史

- 收稿日期: 2015-06-26

- 修订日期: 2016-11-15

2. 中国商用飞机有限责任公司 北京民用飞机技术研究中心, 北京 102211

2. Beijing Aeronautical Science & Technology Research Institute, Commercial Aircraft Corporation of China, Ltd., Beijing 102211, China

复合材料具有比强度和比刚度高、抗疲劳、耐腐蚀等优异特性,已被广泛应用于飞机的主要结构中[1]。飞机复合材料结构在使用过程中会产生各种损伤,应对其进行修理以恢复使用功能[2]。目前飞机复合材料结构修补技术已得到广泛应用。

常用的复合材料结构修理方法包括机械连接修理和胶接修理[3]。机械连接修理是在损伤结构的外部用螺栓或铆钉固定补片[4],由于在复合材料中打孔会产生应力集中,修理后结构强度恢复率不高[5]。胶接修理分为挖补法与贴补法两种。挖补修理是先把复合材料损伤部位挖掉再填补新的材料,修理工序较为复杂,修理后结构强度恢复率较高,表面具有良好的气动性能;贴补修理是用胶接的方法将补片贴于复合材料损伤区,可以快速简单地使用工具实现,修理后结构强度恢复率较低,表面的气动性能会受到影响[6]。

国外学者对复合材料胶接修理进行了大量研究,文献[7-12]研究了不同参数对挖补修理结构效率的影响,通过对结构铺层等参数进行优化设计减小应力集中,提高结构强度,文献[13]研究了贴补修理层合板在不同补片尺寸、形状、胶膜强度下的应力场分布,文献[14]基于粘聚力单元建立有限元模型,研究了损伤准则的曲线形状对贴补修理结构力学性能的影响。国内学者也进行了相关研究,文献[15-19]的研究结果表明挖补修理的挖补斜度、胶层厚度、补片附加层等均对结构的力学性能产生较大影响,文献[20-23]的研究结果表明贴补修理的补片直径和厚度对结构的强度和破坏模式有较大影响。

本工作对使用不同修理尺寸、修理方式、固化工艺等进行胶接挖补和贴补修理的实验件进行拉伸实验,对比它们的破坏模式和破坏强度,并通过建立有限元分析模型研究它们的渐进损伤过程,总结了不同修理参数对修理效果的影响,为选择合理的层合板胶接修理方案提供参考。

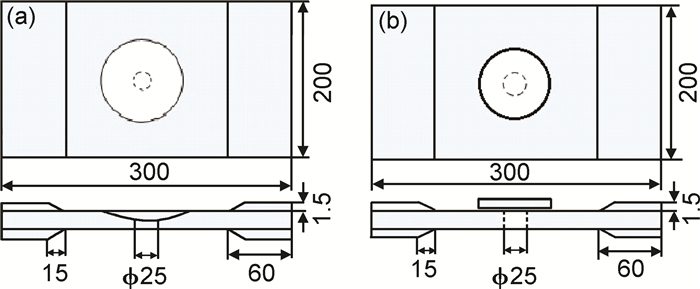

1 实验分析 1.1 实验对象实验件母板及补片由T800级碳纤维预浸料制备,母板尺寸为300mm×200mm×1.5mm,铺层顺序为[45/-45/0/90]s,两端粘贴有4块尺寸为200mm×60mm×1.5mm的玻璃纤维加强片。母板与补片间用J116B胶黏剂粘接。复合材料和胶黏剂的力学性能如表 1,2所示。实验件基本尺寸如图 1所示。

|

图 1 实验件基本尺寸(a)挖补修理;(b)贴补修理 Fig. 1 Basic dimensions of different specimens (a) scarf repaired laminates; (b) bonded repaired laminates |

| E11/GPa | E22/GPa | E33/GPa | G12/GPa | G23/GPa | G13/GPa | ν12 | ν23 | ν13 | XT/MPa | XC/MPa | YT/MPa | YC/MPa | S/MPa |

| 156.50 | 8.25 | 8.25 | 4.37 | 2.81 | 4.37 | 0.32 | 0.47 | 0.32 | 2986.30 | 1508.00 | 50.00 | 220.00 | 60.30 |

| E/GPa | G/GPa | ν | tn0=ts0=tt0/ MPa |

GnC=GsC=GtC/ (N·mm-1) |

| 1 | 0.385 | 0.3 | 24.5 | 7.5 |

实验件共分为3类,实验矩阵如表 3~5所示。第1类为未修理实验件,包括完好板、半穿透损伤板、穿透损伤板;第2类为挖补修理实验件,其中WP-1~WP-3对半穿透损伤板分别使用3种挖补斜度修理,WP-4和WP-5对穿透损伤板分别进行单面和双面挖补修理,WP-6对半穿透损伤板使用热补仪固化修理;第3类为贴补修理实验件,对穿透损伤板分别用两种尺寸的补片进行单面或双面贴补修理。挖补修理实验件的补片铺层顺序与母板对应铺层相同,贴补修理实验件的补片铺层顺序为[45/-45/0]s。

| Group | Damaged ply | Damaged diameter/mm |

| WX-1 | 0 | 25 |

| WX-2 | 4 | 25 |

| WX-3 | 8 | 25 |

| Group | Damaged ply | Repair method | Scarf ratio | Curing technique |

| WP-1 | 4 | Single-side repair | 1:20 | Autoclave |

| WP-2 | 4 | Single-side repair | 1:30 | Autoclave |

| WP-3 | 4 | Single-side repair | 1:40 | Autoclave |

| WP-4 | 8 | Single-side repair | 1:30 | Autoclave |

| WP-5 | 8 | Double-side repair | 1:30 | Autoclave |

| WP-6 | 4 | Single-side repair | 1:30 | Hot bonder |

| Group | Damaged ply | Repair method | Patch ply | Patch diameter/mm |

| TP-1 | 8 | Single-side repair | 6 | 75 |

| TP-2 | 8 | Single-side repair | 6 | 100 |

| TP-3 | 8 | Double-side repair | 6 | 75 |

| TP-4 | 8 | Double-side repair | 6 | 100 |

实验中使用MTS-370型液压静力疲劳试验机,将实验件两端加强片夹持住,施加轴向拉伸载荷进行测试。测试温度为室温(23±3)℃,相对湿度为(50±10)%。加载速率为1mm/min,加载方式为连续加载,直至实验件破坏。加载过程中使用YE2539高速静态数字电子应变仪进行应变数据采集。

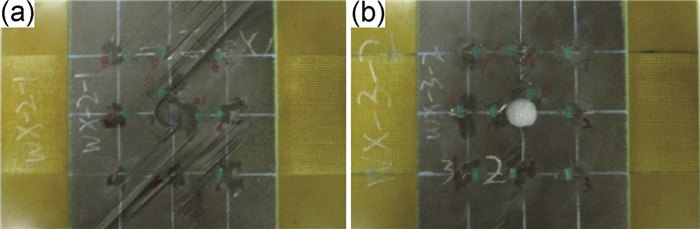

1.3 实验结果与讨论 1.3.1 破坏模式未修理的半穿透及穿透损伤实验件的破坏模式如图 2所示。损伤均从中央开孔旁开始,破坏后实验件表面沿着45°方向劈裂,最终在中部拉断。

|

图 2 未修理实验件的破坏模式(a)损伤4层;(b)损伤8层 Fig. 2 Failure modes of unrepaired specimens (a)4 damaged plies; (b)8 damaged plies |

挖补修理实验件的破坏模式如图 3所示。补片在靠近边缘的位置撕裂,母板沿通过开孔边缘的破坏路径折断。由于挖补修理实验件母板与补片的粘接面积较大,在胶接区域较高的剪切应力作用下,补片先发生撕裂,失去承载能力,然后由母板承载直至拉断。

|

图 3 挖补修理实验件的破坏模式 (a)正面;(b)反面 Fig. 3 Failure modes of scarf repaired specimens (a)front view; (b)back view |

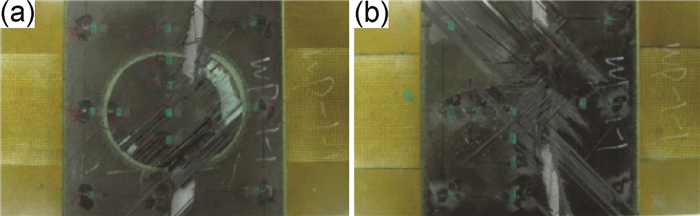

贴补修理实验件的破坏模式如图 4所示。补片脱落后,母板从中部拉断。由于贴补修理实验件补片与母板的有效粘接面积较小,在胶层产生的剥离应力和剪切应力作用下补片先发生脱落,然后结构仅由母板承载,最后在通过损伤孔的最小横截面处拉断。

|

图 4 贴补修理实验件的破坏模式(a)正面;(b)侧面 Fig. 4 Failure modes of bonded repaired specimens (a)front view; (b)side view |

以WX-1完好板实验件的破坏载荷为基准,计算各实验件的强度恢复率如表 6所示。

| Group | Failure load/kN | Recovery rate of strength/% |

| WX-1 | 225.17 | 100.00 |

| WX-2 | 128.91 | 57.25 |

| WX-3 | 101.17 | 44.93 |

| WP-1 | 164.42 | 73.02 |

| WP-2 | 181.82 | 80.75 |

| WP-3 | 203.79 | 90.50 |

| WP-4 | 149.74 | 66.50 |

| WP-5 | 162.86 | 72.33 |

| WP-6 | 149.90 | 66.57 |

| TP-1 | 100.01 | 44.42 |

| TP-2 | 117.93 | 52.37 |

| TP-3 | 116.89 | 51.91 |

| TP-4 | 136.53 | 60.63 |

半穿透损伤板(WX-2) 的强度约为完好板的57%,用热压罐进行挖补修理(WP-1~WP-3) 的强度恢复率在73%~91%之间,用热补仪进行挖补修理(WP-6) 的强度恢复率为66%。

穿透损伤板(WX-3) 的强度约为完好板的45%,挖补修理(WP-4~WP-5) 的强度恢复率约为66%~72%,贴补修理(TP-1~TP-4) 的强度恢复率约为44%~61%。

可见挖补修理强度恢复率较高,贴补修理强度恢复率较低。挖补修理结构胶接区域面积大,补片与母板的铺层匹配,故修理区应力传递均匀,补片承载比例相对较高,且母板的损伤孔得到了修补,所以强度较高。而贴补修理结构类似于单搭接接头,容易在胶层边缘区域产生剥离应力与剪切应力的集中使补片提前脱落,且母板的损伤孔没有得到修补,仍为薄弱部位,故贴补修理结构的强度较低。

1.3.3 挖补斜度的影响由表 6对WP-1,WP-2,WP-3 3组不同挖补斜度的半穿透损伤挖补修理实验件的平均破坏载荷进行对比,可见实验件的拉伸强度随着挖补斜度的减小而增大,主要原因是随着挖补斜度的减小,胶接区域变大,补片承载比例增加,且胶层应力梯度变缓,结构整体传载更为均匀。但从分组实验数据中得知,当挖补斜度为1:40时,组内各试验件破坏载荷的分散性较大,部分实验件的破坏载荷低于1:30的实验件,原因是挖补斜度过小,在打磨过程中会对母板纤维造成较大的破坏,容易产生新的缺陷,导致结构拉伸强度下降。由表 6可见,采用1:30的挖补斜度修理,结构强度恢复率为80%,已达到较好的修理效果,且破坏载荷分散性很小,而过小的挖补斜度不但费时费力,对修理效果的改善也很有限,故实际修理中一般不宜采用过小的挖补斜度。

1.3.4 双面挖补修理的影响由表 6对WP-2,WP-4,WP-5 3组不同损伤层数的单面或双面挖补修理实验件的平均破坏载荷进行对比。可见穿透损伤(8层)单面修理实验件的破坏载荷低于半穿透损伤(4层)单面修理实验件,也低于穿透损伤双面修理实验件。由于在同样的损伤尺寸和挖补斜度下,穿透损伤单面修理的修理尺寸最大,对母板造成的损伤面积最大,穿透损伤双面修理次之,半穿透损伤单面修理最小,因此穿透损伤单面修理的强度比其余二者小。故在实际结构中,若发生非穿透损伤,宜采用单面修理;若发生穿透损伤,当结构双面可达时应尽量采用双面修理。

1.3.5 修理工艺的影响飞机复合材料结构修理固化过程中需要对修理部位进行加热,常用的加热设备有热压罐和热补仪。热压罐的体积较大,主要用于返厂修理;热补仪属于便携式设备,主要应用于外场临时性修理[24]。

由表 6对WP-2,WP-6两组采用不同固化工艺的半穿透损伤挖补修理实验件的平均破坏载荷进行对比。可见在相同的修理方式和修理尺寸下,热压罐固化的修理实验件比热补仪固化的修理实验件破坏载荷高约33%。由于在固化过程中,热压罐能提供5~6个大气压的固化压力,热补仪只能提供1个大气压的固化压力,相关研究[25]表明热压罐固化的修理实验件修理区域无明显缺陷,而热补仪固化的修理实验件修理区域存在许多孔洞,因此热压罐固化能达到更好的修理效果。

1.3.6 贴补修理补片尺寸的影响由表 6对TP-1,TP-2,TP-3,TP-4 4组穿透损伤贴补修理实验件的平均破坏载荷进行对比。可见补片尺寸增大,结构的破坏载荷也增大,主要是因为补片与母板的胶接面积增大,补片的承载比例相应增加。双面贴补修理实验件的破坏载荷比单面贴补修理实验件高,因为双面贴补修理相当于增大了结构的有效截面积,而且还避免了单面贴补修理实验件因结构不对称在承受拉伸载荷时产生的附加弯矩,从而减小了胶接区的剥离应力,延缓补片的脱落,增大破坏载荷。

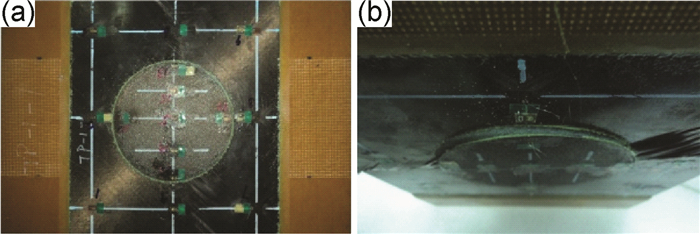

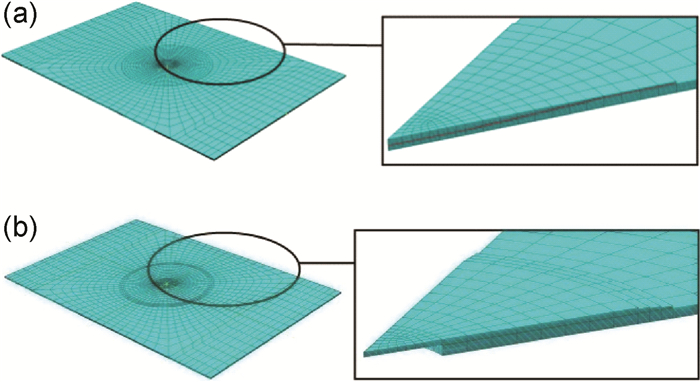

2 有限元分析 2.1 有限元模型基于ABAQUS有限元软件建立复合材料胶接修理层合板三维有限元分析模型,如图 5所示。复合材料母板与补片采用三维八节点实体单元C3D8和三维六节点实体单元C3D6建模,胶层采用三维八节点胶层单元COH3D8建模。材料性能如表 1和表 2所示。

|

图 5 胶接修理层合板有限元模型 (a)挖补修理层合板;(b)贴补修理层合板 Fig. 5 Finite element models of repaired laminates (a)scarf repaired laminate; (b)bonded repaired laminate |

根据实验件的加载条件来确定有限元模型的边界条件,具体实现方法是:完全约束实验件一端的6个方向自由度,模拟实际中的固支情况;约束另一端的U2,U3,UR1,UR2,UR3 5个自由度,并在该侧端面上施加轴向位移载荷U1,以实现轴向拉伸加载。

2.2 损伤判据 2.2.1 复合材料损伤判据对于模型中的单向带铺层,使用三维Hashin损伤判据[26]分别判断纤维失效和基体失效。通过在ABAQUS中编写用户自定义场变量子程序USDFLD实现该损伤判据,在损伤出现后,对相应的材料性能参数进行折减。

2.2.2 胶层损伤判据使用基于面力-相对位移关系建立的连续损伤机制作为胶层的损伤判据。首先使用基于强度判别式的二次应力准则[27]判断胶层的初始损伤,然后使用基于能量的Power准则[28]判断胶层的损伤扩展,当胶层中出现损伤扩展后,对胶层各个方向进行刚度折减[29]。

2.3 有限元计算结果 2.3.1 强度对比分析选择WP1~WP5,TP1~TP4 9组修理实验件进行建模计算,并把计算的破坏载荷值与实验结果进行对比,如表 7所示。可见有限元计算结果与实验结果吻合良好,计算误差基本控制在15%以内,且不同修理参数的各组有限元计算结果互相对比,呈现出与实验结果相同的规律。

| Group | Test/kN | FEA/kN | Error/% |

| WP-1 | 164.42 | 169.67 | +3.19 |

| WP-2 | 181.82 | 175.92 | -3.24 |

| WP-3 | 203.79 | 181.8 | -10.79 |

| WP-4 | 149.74 | 152.51 | +1.85 |

| WP-5 | 162.86 | 162.51 | -0.21 |

| TP-1 | 100.01 | 109.71 | +9.70 |

| TP-2 | 117.93 | 119.53 | +1.36 |

| TP-3 | 116.89 | 131.45 | +12.46 |

| TP-4 | 136.53 | 150.41 | +10.17 |

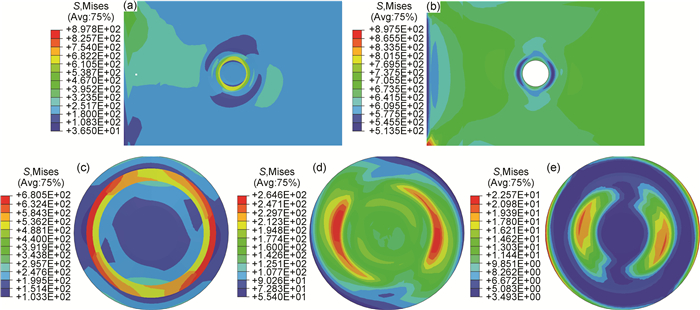

图 6是半穿透损伤单面挖补修理模型在发生损伤前的某一时刻的应力分布云图。由图 6(a), (b)可见母板挖补斜面上的应力水平较高,斜面上各铺层的应力水平均不一致,其中最大的是0°铺层;由图 6(c)可见补片上的应力分布与母板挖补斜面相似,呈层状分布,最大应力分布在0°铺层沿加载轴方向的位置;由图 6(d)可见补片外覆盖层最大应力发生在与母板接触的搭接区域;由图 6(e)可见,胶层上应力集中部位主要有周向外边缘以及与补片和母板的0°层相接处,原因是层合板的0°方向铺层与胶层之间刚度差最大[30]。

|

图 6 单面挖补修理模型的应力云图 (a)母板;(b)母板0°铺层;(c)补片;(d)补片外覆盖层;(e)胶层 Fig. 6 Stress contour of a single scarf repaired model (a)mother laminate; (b)0°ply of mother laminate; (c)patch; (d)covering layers out of patch; (e)adhesive |

图 7是穿透损伤单面贴补修理模型在发生损伤前的某一时刻的应力分布云图。由图 7(a), (b)可见母板开孔边缘垂直于加载方向的对称轴位置处的应力最大,沿加载方向对称轴上的开孔边缘位置处的应力最小,原因是开孔导致母板中间沿加载轴的传载路径被切断,开孔上下两侧旁路载荷增大,故应力集中最为明显;由图 7(c)可见补片在开孔以内区域的应力集中明显,主要原因是该区域母板没有承载而补片承受了相当部分载荷;由图 7(d)可见胶层应力集中部位一部分是在周向外边缘,此处的应力集中引起补片与母板的脱粘,另一应力集中部位是孔边缘与加载方向成45°角的位置,此部位容易发生剪切破坏。

|

图 7 单面贴补修理模型的应力云图(a)母板;(b)母板0°铺层;(c)补片;(d)胶层 Fig. 7 Stress contour of a single bonded repaired model (a)mother laminate; (b)0°ply of mother laminate; (c)patch; (d)adhesive |

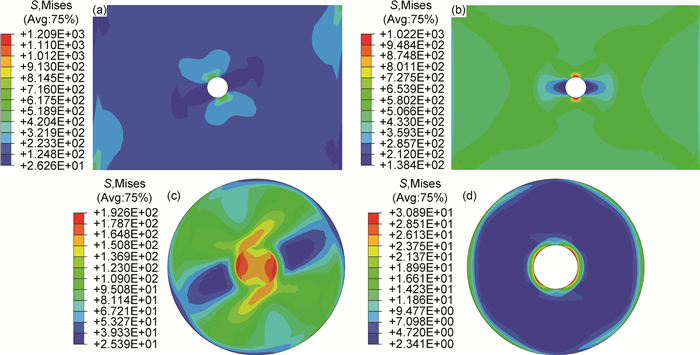

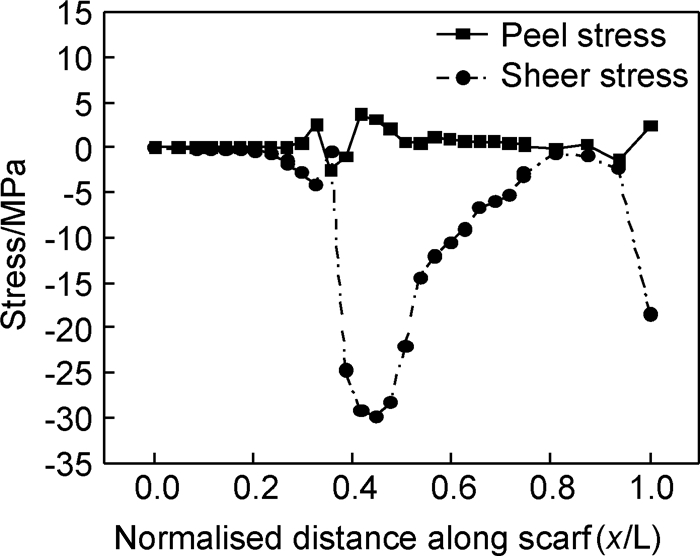

进一步考察胶接挖补和胶接贴补模型胶层上的应力分布情况。在沿加载轴的横截面上选择一系列沿胶层中面的节点,分别输出它们的剪切应力和剥离应力,如图 8和图 9所示,图中横坐标x/L表示在胶层中面上的节点沿加载轴方向的相对坐标。

|

图 8 单面挖补修理模型沿胶层中面的应力分布 Fig. 8 Stress distribution along the adhesive midplane of a single scarf repaired model |

|

图 9 单面贴补修理模型沿胶层中面的应力分布 Fig. 9 Stress distribution along the adhesive midplane of a single bonded repaired model |

由图 8可见,挖补修理模型胶层上的剪切应力及剥离应力峰值均出现在胶层斜坡区与0°铺层相接处,补片外覆盖层搭接区域边缘的应力值也很大,这与图 6(e)中的结果相符,说明复合材料0°铺层与胶层之间的刚度差最大,引起的局部应力集中最严重。胶层中的剪切应力峰值比剥离应力峰值高很多,所以挖补修理实验件的破坏模式以剪切破坏为主。

由图 9可见,贴补修理模型胶层上的剪切应力和剥离应力峰值均出现在胶接区域的两端,在胶接区域的中部剪切应力很小,剥离应力几乎为零,这与图 7(d)中的结果相符。所以贴补修理实验件的破坏模式主要是胶层在孔边缘及外边缘的剥离应力和剪切应力集中引起补片脱落。由于胶层中部传递的剪切应力很小,因此与挖补修理相比,贴补修理的补片承载能力不高,相关研究[4]也表明过分增大补片尺寸对于修理效果改善有限。

2.3.3 渐进损伤分析在有限元计算结果中,通过输出由用户子程序定义的场变量,分析模型的渐进损伤过程。

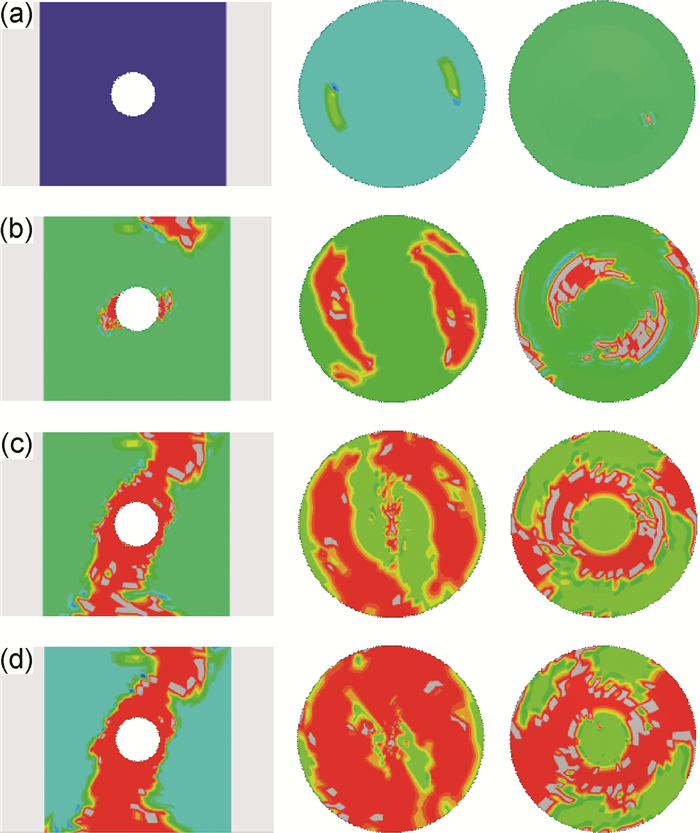

图 10为单面挖补修理模型在4个时刻母板、补片和胶层的损伤云图。由图 10可见,母板损伤出现相对较晚,初始损伤出现在修理区开孔沿加载方向的两侧边缘,随着载荷增大,母板损伤迅速扩展,在峰值载荷时损伤扩展至实验件边缘导致母板拉断。补片上损伤出现相对较早,初始损伤也出现在开孔两侧。胶层损伤扩展较慢,主要沿胶接区挖补斜面扩展。可见有限元模型的破坏模式与图 3中实验件的破坏模式相符。

|

图 10 单面挖补修理模型的损伤扩展(a)损伤起始;(b)80%峰值载荷;(c)峰值载荷;(d)完全失效 Fig. 10 Damage propagation of a single scarf repaired model (a)damage initially; (b)85% peak load; (c)peak load; (d)damage entirely |

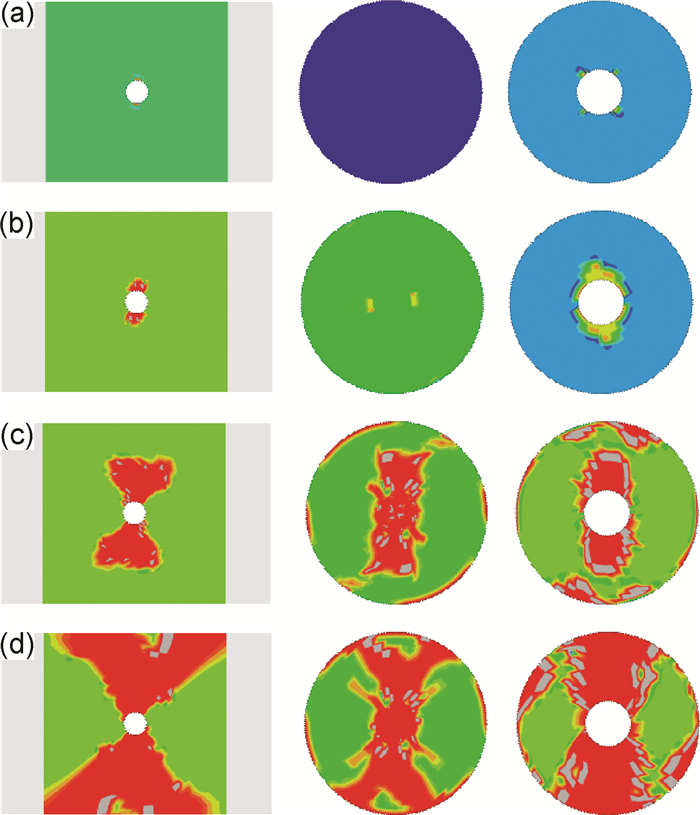

图 11为单面贴补修理模型在4个时刻母板、补片和胶层的损伤云图。由图 11可见,母板和胶层的初始损伤均从开孔边应力集中处开始,补片的初始损伤相对出现较晚,从补片中部开始。随着载荷增加,母板的损伤沿垂直于加载轴的方向扩展,直至实验件最终破坏。胶层和补片除了中部,边缘处也出现了损伤,但最后破坏均由于中部损伤扩展造成。可见有限元模型的破坏模式与图 4中实验件的破坏模式相符。

|

图 11 单面贴补修理模型的损伤扩展 (a)损伤起始;(b)80%峰值载荷;(c)峰值载荷;(d)完全失效 Fig. 11 Damage propagation of a single bonded repaired model (a)damage initially; (b)85% peak load; (c)peak load; (d)damage entirely |

(1) 挖补修理实验件的破坏模式为胶接区剪切应力引起补片在边缘撕裂,最终母板沿通过损伤孔边缘的路径折断。贴补修理实验件的破坏模式为胶接区剥离应力和剪切应力引起补片脱落,母板继续承载直至在中部最小横截面处拉断。

(2) 挖补修理实验件强度恢复率较高,半穿透损伤挖补修理实验件约为66%~91%,穿透损伤挖补修理实验件约为66%~72%。贴补修理实验件强度恢复率较低,约为44%~61%。故挖补法一般适用于永久修理,贴补法一般适用于临时修理。

(3) 不同修理参数对强度恢复率会产生影响。对于挖补修理实验件,减小挖补斜度、采用双面挖补、使用热压罐固化,对于贴补修理实验件,采用双面贴补、增大补片尺寸,均可达到较高的强度恢复率。

(4) 本工作建立的有限元模型能有效预测挖补和贴补修理层合板的拉伸强度,并能对胶接修理层合板在受拉过程中的应力分布情况和渐进损伤扩展进行分析,可为工程上设计合理的修理方案提供参考。

| [1] |

杜善义, 关志东. 我国大型客机先进复合材料应对策略思考[J].

复合材料学报, 2008, 25 (1): 1–10.

DU S Y, GUAN Z D. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica, 2008, 25 (1): 1–10. |

| [2] |

田秀云, 杜洪增.

复合材料结构及维修[M]. 北京: 中国民航出版社, 1996.

TIAN X Y, DU H Z. Repair of Composite Structures[M]. Beijing: China Civil Aviation Press, 1996. |

| [3] | ARMSTRONG K B, BEVAN L G, COLE Ⅱ W F.Care and Repair of Advanced Composites[M]. 2nd ed.Warrendale:SAE International, 2005:258-266. |

| [4] |

陈绍杰.

复合材料结构修理指南[M]. 北京: 航空工业出版社, 2001.

CHEN S J. Manual of Repaired of Composite Structures[M]. Beijing: Aviation Industry Press, 2001. |

| [5] |

赵美英, 万小朋, 刘浩. 复合材料螺接修补参数优化[J].

航空学报, 2008, 22 (5): 458–460.

ZHAO M Y, WAN X P, LIU H. Optimization of composite patch bolted repairing parameters[J]. Acta Aeronautica et Astronautica Sinica, 2008, 22 (5): 458–460. |

| [6] | KATNAM K B, SILVA L F M D, YOUNG T M. Bonded repair of composite aircraft structures:a review of scientific challenges and opportunities[J]. Progress in Aerospace Sciences, 2013, 61 : 26–42. DOI: 10.1016/j.paerosci.2013.03.003 |

| [7] | WANG C H, GUNNION A J. Optimum shapes of scarf repairs[J]. Composites:Part A, 2009, 40 (9): 1407–1418. DOI: 10.1016/j.compositesa.2009.02.009 |

| [8] | PINTO A M G, CAMPILHO R D S G, MOURA M F S F D, et al. Numerical evaluation of three-dimensional scarf repairs in carbon-epoxy structures[J]. International Journal of Adhesion & Adhesives, 2010, 30 (5): 329–337. |

| [9] | BREITZMAN T D, IARVE E V, COOK B M, et al. Optimization of a composite scarf repair patch under tensile loading[J]. Composites:Part A, 2009, 40 (12): 1921–1930. DOI: 10.1016/j.compositesa.2009.04.033 |

| [10] | RIDHA M, TAN V B C, TAY T E. Traction-separation laws for progressive failure of bonded scarf repair of composite panel[J]. Composite Structures, 2011, 93 (4): 1239–1245. DOI: 10.1016/j.compstruct.2010.10.015 |

| [11] | YOO J S, TRUONG V H, PARK M Y, et al. Parametric study on static and fatigue strength recovery of scarf-patch-repaired composite laminates[J]. Composite Structures, 2016, 140 : 417–432. DOI: 10.1016/j.compstruct.2015.12.041 |

| [12] | NIEDERNHUBER M, HOLTMANNSPÖTTER J, EH-RLICH I. Fiber-oriented repair geometries for composite materials[J]. Composites Part B Engineering, 2016, 94 : 327–337. DOI: 10.1016/j.compositesb.2016.03.027 |

| [13] | HU F Z, SOUTIS C. Strength prediction of patch-repaired CFRP laminates loaded in compression[J]. Composites Science & Technology, 2000, 60 (7): 1103–1114. |

| [14] | FERNÁNDEZ-CAÑADAS L M, IVÁÑEZ I, SAN-CHEZ-SAEZ S. Influence of the cohesive law shape on the composite adhesively-bonded patch repair behaviour[J]. Composites Part B Engineering, 2016, 91 : 414–421. DOI: 10.1016/j.compositesb.2016.01.056 |

| [15] | LIU B, XU F, FENG W, et al. Experiment and design methods of composite scarf repair for primary-load bearing structures[J]. Composites Part A Applied Science & Manu-facturing, 2016, 88 : 27–38. |

| [16] |

郭霞, 关志东, 刘遂, 等. 层压板双面挖补修理的拉伸性能研究及参数分析[J].

复合材料学报, 2012, 29 (1): 176–182.

GUO X, GUAN Z D, LIU S, et al. Tensile behavior and parameters designing of double-sides flush repair of composite laminates[J]. Acta Materiae Compositae Sinica, 2012, 29 (1): 176–182. |

| [17] |

关志东, 刘遂, 郭霞, 等. 含半穿透损伤层合板挖补修理后的拉伸性能[J].

复合材料学报, 2013, 30 (2): 144–151.

GUAN Z D, LIU S, GUO X, et al. Tensile behavior of scarfing repaired laminates with half-depth damage[J]. Acta Materiae Compositae Sinica, 2013, 30 (2): 144–151. |

| [18] |

蓝元沛, 徐吉峰, 杜奎. 剪切载荷作用下复合材料挖补修理层合板实验及有限元分析[J].

复合材料学报, 2014, 31 (3): 803–808.

LAN Y P, XU J F, DU K. Experimental study and FEA on composite flush-repair laminates under shear load[J]. Acta Materiae Compositae Sinica, 2014, 31 (3): 803–808. |

| [19] |

喻梅, 许希武. 复合材料挖补修理结构的压缩强度分析[J].

中国矿业大学学报, 2008, 37 (5): 709–714.

YU M, XU X W. Study of the compression strength of scarf patch repaired composite structures[J]. Journal of China University of Mining & Technology, 2008, 37 (5): 709–714. |

| [20] |

孟凡颢, 陈绍杰, 童小燕. 层压板修理设计中的参数选择问题[J].

复合材料学报, 2011, 18 (4): 123–127.

MENG F H, CHEN S J, TONG X Y. Selection of the design parameters in laminate repair[J]. Acta Materiae Compositae Sinica, 2011, 18 (4): 123–127. |

| [21] | AL-MANSOURA, 程小全, 寇长河. 单面贴补修理后层合板的拉伸性能[J]. 复合材料学报, 2005, 22 (3): 140–144. |

| [22] |

王跃全, 童明波, 朱书华. 复合材料层合板胶接贴补修理渐进损伤分析[J].

复合材料学报, 2011, 28 (3): 197–202.

WANG Y Q, TONG M B, ZHU S H. Progressive damage analysis on adhesively bonding patch repair of composite laminates[J]. Acta Materiae Compositae Sinica, 2011, 28 (3): 197–202. |

| [23] |

相超, 周丽, 宋恩鹏, 等. 拉伸载荷下贴补复合材料层合板的渐进损伤分析[J].

工程力学, 2014, 31 (10): 234–241.

XIANG C, ZHOU L, SONG E P, et al. Progressive damage analysis of bonding patch-repaired composite laminates under tension loading[J]. Engineering Mechanics, 2014, 31 (10): 234–241. |

| [24] |

虞浩清, 刘爱平.

飞机复合材料结构修理[M]. 北京: 中国民航出版社, 2010.

YU H Q, LIU A P. Repair of aircraft composite structures[M]. Beijing: China Civil Aviation Press, 2010. |

| [25] |

刘遂. 飞机复合材料胶接修理结构力学性能研究[D]. 北京: 北京航空航天大学, 2013. LIU S.Research on the mechnical performance of bonded repaired composite airframe structures[D].Beijing:Beihang University, 2013. |

| [26] | HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47 (2): 329–334. DOI: 10.1115/1.3153664 |

| [27] |

魏伟. 复合材料层压板胶接修理拉伸强度有效性评估方法研究[D]. 上海: 上海交通大学, 2012. WEI W.Study for the effectiveness analysis on tensile strength of adhesively bonded repairs to composite laminates[D].Shanghai:Shanghai Jiao Tong University, 2012. |

| [28] |

杨小辉, 胡坤镜, 赵宁, 等. 内聚力界面单元在胶接接头分层仿真中的应用[J].

计算机仿真, 2010, 27 (10): 317–320.

YANG X H, HU K J, ZHAO N, et al. The simulation of the process of lamina damage in the adhesive bonded joint using the cohesive interface element[J]. Computer Simulation, 2010, 27 (10): 317–320. DOI: 10.3969/j.issn.1006-9348.2010.10.079 |

| [29] | CAMANHO P P, DAVILA C G.Mixed-mode decohesion finite elements for the simulation of delamination in composite materials[R].Washington:NASA, 2002. |

| [30] | GUNNION A J, HERSZBERG I. Parametric study of scarf joints in composite structures[J]. Composite Structures, 2006, 75 (1/4): 364–376. |

2017, Vol. 45

2017, Vol. 45