文章信息

- 曹同坤, 孙何, 王晓明

- CAO Tong-kun, SUN He, WANG Xiao-ming

- 采用端面带孔电极进行电火花沉积制备自润滑涂层

- Self-lubricating Coating Prepared by Electro-spark Deposition Using Electrode with Drilled Holes at End Face

- 材料工程, 2017, 45(10): 88-94

- Journal of Materials Engineering, 2017, 45(10): 88-94.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000691

-

文章历史

- 收稿日期: 2016-06-08

- 修订日期: 2017-03-06

在工业生产的过程中,摩擦导致了零件的磨损量不断增加,甚至出现了零件不能继续使用的现象。同时,摩擦也导致了能源的浪费。据统计,工业化国家能源的30%消耗于摩擦[1]。传统的减少摩擦磨损的方法是使用润滑液、润滑脂,但在高温、低温、真空、强辐射等恶劣条件下,传统的润滑方式不能满足要求[2, 3],人们用固体润滑剂来解决这一问题[4]。目前,在保持零件母体材料原有性能的基础上,采用涂层技术在摩擦副表面制备耐磨损的自润滑涂层,是进行减摩抗磨的一种重要方式[5, 6]。

国内外学者已对自润滑涂层开展了诸多研究,自润滑涂层制备目前主要有化学气相沉积(CVD)、物理气相沉积(PVD)、离子注入、烧结、热喷涂等方法[7-11]。CVD和PVD在涂层制备方面获得广泛应用。CVD涂层与基体结合强度较高,涂层具有很好的耐磨性,薄膜厚度可达7~9μm。但CVD工艺亦有其不足,其工艺温度高,易造成基体材料强度下降;涂层内呈拉应力状态,使用时容易产生微裂纹;并且产生的废气、废液会对环境造成较大污染。与CVD工艺相比,PVD工艺处理温度低,对环境没有不利影响。但PVD方法需要使用比较复杂的专用设备,而且必须有预处理过程,制备时间较长,一般都在五六个小时以上,制备的涂层一般比较薄,只有几个微米,且涂层与基体之间的黏着力较差易脱落。现有的制备方法,仍然没有很好地解决同时保证自润滑涂层的结合强度、较厚的厚度和自润滑性能的问题。

电火花沉积技术是采用脉冲电源,利用瞬时脉冲电能,在电极与基体材料间形成放电通道,在高温、高压作用下,将电极材料熔融沉积到基体表面。电火花沉积并不是简单的涂镀沉积过程,而是由电极和工件材料在电火花沉积过程中发生剧烈扩散和重新合金化的过程,是一种冶金结合。因此,涂层与基体间结合紧密,这是电火花沉积制备的涂层优于其他方法的一个重要原因。国内外对电火花沉积方面的研究主要集中于表面强化,对涂层材料的研究主要集中在硬质合金和陶瓷材料方面[12-14]。

本工作采用端面带孔电极,在孔中填充MoS2,利用电火花沉积(ESD)方法在高速钢基体上制备了Cu-MoS2自润滑涂层,通过电火花沉积与基体形成冶金型牢固结合,并将固体润滑剂包络在其中,使自润滑涂层具有很高的结合强度,又具有良好的润滑性能。同时,电火花沉积能够获得较厚的涂层。

1 实验材料与方法 1.1 电极的制备选用Φ6.0mm×60mm的纯铜(纯度大于98%),将其一端面先加工出小孔,如图 1所示,小孔直径为Φ0.8mm。将二硫化钼粉末填充于孔内,并将所填充在孔内的粉末压实。MoS2平均粒径在2μm左右,粉末纯度大于99%。

|

图 1 电极 Fig. 1 Electrode |

采用20mm×20mm的高速钢W18Cr4V(HSS)作为基体材料。沉积自润滑涂层前,先用500目(粒度约25μm)的砂纸打磨基体材料表面以去除氧化皮,再用浓度为99.5%的丙酮清洗打磨后的表面和电极以去除油污,然后用无水乙醇清洗,最后用热风吹干。

采用电火花沉积机进行制备涂层,其规格为:220V/50Hz,功率:350W。其电容六挡可调,随着电容挡位增加(80-160-240-320-400-480μF),电容增大,电极为振动方式,沉积时间为15min。利用TT260型覆层测厚仪测量自润滑涂层厚度,涂层厚度测量6个试样,然后取平均值。采用X射线衍射仪对涂层组成进行分析,用扫描电镜对自润滑涂层的表面形貌进行分析。

1.3 摩擦实验采用SFT-2M销盘式摩擦磨损试验机进行摩擦磨损实验,摩擦实验时采用的参数如下:主轴转速为400r/min,对磨件采用直径为3mm的淬火GCr15钢球,硬度为50~60HRC,回转直径为6mm,载荷为500g,室温时无润滑干磨损时间为10min。摩擦时,采用滑动摩擦方式,钢球固定。摩擦因数测量3次,取平均值。用扫描电镜对自润滑涂层的磨损表面进行分析。

2 结果与分析 2.1 自润滑涂层的化学相容性分析根据最小自由焓原理,当最小自由焓ΔG < 0时,等温等压条件下封闭体系中的反应会自发进行。当采用Cu/MoS2作为电极在高速钢表面进行电火花沉积时,可能存在以下几种化学反应,如表 1所示。

| Chemical reaction | Temperature/ K |

Standard free energy/ (kJ·mol-1) |

Reaction or not |

| 2Fe+MoS2=Mo+2FeS | 1400 | -0.01 | Y |

| 2Cu+MoS2=Mo+2CuS | 1200 | 137.25 | N |

| 4Cu+MoS2=Mo+2Cu2S | 1200 | -14.91 | Y |

| MoS2+W=WS2+Mo | 1400 | 17.08 | N |

| MoS2+2Cr=2CrS+Mo | 400 | -54.82 | Y |

| 2MoS2+C=Mo2C+4S | 1400 | 278.09 | N |

| MoS2+2Mn=2MnS+Mo | 400 | -176.58 | Y |

| MoS2+2Si=MoSi2+2S | 2000 | 147.47 | N |

图 2是采用Cu/MoS2在高速钢表面制备涂层的X射线衍射图。由图 2可以看出,自润滑涂层中没有新物质的生成。然而,由表 1可以看出,MoS2与Cu、高速钢之间,在高温下可能会发生多种化学反应。这可能是由于MoS2没有受到足够的高温。当电火花放电时,高温只出现在放电通道内。而MoS2是不导电的,因此由图 1中的电极结构可以看出,在本实验条件下,MoS2不可能直接处于放电通道内。在电极的振动作用下,MoS2是通过熔融的Cu的携带而转移到基体表面的。当然熔融的Cu或基体材料的温度也可能使反应发生,但是单次电火花沉积过程是一个瞬时发生的过程,火花放电及熔融材料的冷却都在极短的时间内完成,而大部分可能的反应都要在很高的温度下才能进行,所以在这一过程中没有足够时间使反应充分进行。尽管,在沉积过程中有少量材料发生反应的可能,但是由于数量较少,特别是对于本身含量就很低的成分,所以X射线衍射方式并没有检测出来。

|

图 2 X射线衍射图谱 Fig. 2 X-ray diffraction pattern |

图 3为在不同挡位下制备的自润滑涂层典型微观形貌的SEM照片。由图 3可以看出,自润滑涂层表面并不光滑,呈现明显的溅射形貌,具有电火花沉积的典型特征。涂层整体相对比较均匀,表面有气孔存在。沉积层表面是由无数微小的材料颗粒熔融后凝结而成。这是由于电火花沉积技术是一种高能量的瞬间释放的工艺,将电极和基体材料瞬间融化后,在基体形成一个微小的沉积点,这就是电火花沉积工艺的一次沉积过程。在沉积过程中,电极按照一定的规律进行移动,无数沉积点就会相互叠加和融合,从而在基体表面形成合金化的沉积层。涂层表面局部存在明显的气孔,这是由于电火花沉积工艺是在高温高压下,瞬间将电极和基体材料融化,在冷却过程中,熔融的材料体积不断变小,从而夹杂在其内部的空气在热胀冷缩的作用下冲出体外,并在涂层表面形成一个微孔。同时,一次火花放电熔融的材料很少,在空气和基体自身的冷却作用下,使得熔融状态下的电极和基体材料在极短的时间内迅速凝固在一起,不能充分流动填充这个微孔,从而形成气孔。

|

图 3 不同电容档位下制备涂层的微观形貌 (a)第1挡电容;(b)第3挡电容;(c)第5挡电容 Fig. 3 Microstructure of coatings prepared in different capacitance grades (a)grade capacitance 1;(b)grade capacitance 3;(c)grade capacitance 5 |

从图 3中可以看出,不同电容档位下,自润滑涂层表面的粗糙程度也不一样。在第1挡电容下制备的涂层表面比较平整,但是有较多小孔,而第3挡电容下制备的涂层最光滑平整,气孔也最少,因此涂层质量最好,在第5挡电容下制备的涂层,表面最不平整,而且有较多气孔,气孔的尺寸也较大。这是因为,电火花沉积过程是材料的重熔凝结过程,并且单次熔融的材料与电容大小有关。在第1挡电容时,电容较小,单次放电熔融的材料较少,由于高速钢具有较好的热传导性,熔滴具有强烈的流体对流[15],因此熔滴很快冷却下来,而没有充分时间进行流动。当熔滴凝固时,形成的沉积点高度较大,使得涂层表面不平整。当在第3挡电容时,电容增大,单次熔融的材料较多,因此熔滴有较多的时间流动,反而使得沉积点高度较小,表面凸起较低,气孔减少,因此表面质量最好。随着电容进一步增大,电火花放电量增大,单次脉冲能形成大的熔滴,使得单次沉积材料最多,尽管有更多时间流动,但是熔滴在较短时间内凝固,并不能保证其充分流动,最终形成的表面凸起还是较大,同时,随着电容的增加,材料的气化更严重,因此,表面形成的气孔多,而且尺寸较大。

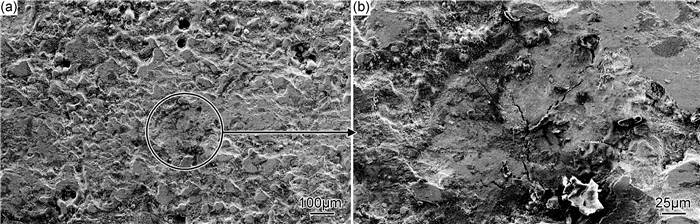

图 4是Cu/MoS2涂层表面存在裂纹的SEM图。由图 4可以看出,涂层表面局部区域出现裂纹。由于热膨胀系数的不匹配,Cu/MoS2涂层和基体高速钢之间存在着残余热应力,当产生的应力足够大时,将会在涂层间产生贯穿裂纹。在电火花沉积涂层过程中,由于放电时间很短,瞬时放电温度很高,而且在沉积后,沉积层在很短的时间内从高温冷却到室温,熔融或气化的材料冷却速度不同,所以会在沉积层中产生热应力和表面残余热应力。在电火花沉积自润滑涂层过程中,沉积层会被反复加热冷却,这个循环过程会造成涂层内产生很大的热应力和组织应力,因此会在沉积层内产生大量平行或垂直于的基体表面裂纹。当涂层中裂纹形成后,随着沉积层被反复加热冷却,裂纹会逐渐扩展并连接起来,最终沿垂直于基体表面方向扩展的裂纹延伸至表面,形成表面宏观裂纹。

|

图 4 自润滑涂层的表面裂纹 Fig. 4 Cracks on the coating surface |

图 5为涂层厚度随电容挡位变化的曲线。由图 5可以看出,随着电容的不断增大,涂层厚度先增加,随后减小。当采用4挡电容沉积时,涂层的厚度达到最大的62μm。这是由于电火花沉积是一种熔融再沉积过程,随着电容增加,放电能量增大,电极熔融金属增多,沉积到基体表面上的材料也就增加,因此,随着电容的增大,涂层厚度随之增加。但随着放电能量的增大,熔融液滴的飞溅作用也增强,同时随着放电能量增大,气化的金属越多,飞溅作用越强,因此,随着电容的进一步增加,飞溅出来的金属也就越多,沉积到基体上的材料越少。另一方面,随着放电能量增加,热冲击增强,涂层中的应力也会增加,造成涂层表面会出现微裂纹(图 4)。这样,在热冲击作用下涂层容易出现剥落现象。因此随着电容进一步的增加,出现了涂层厚度减少的现象。

|

图 5 涂层厚度随电容挡位变化的曲线 Fig. 5 Change of coating thickness with increasing capacitance |

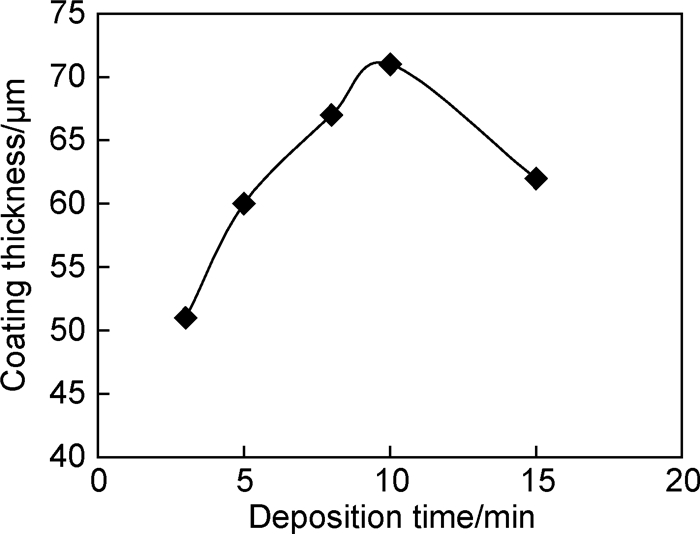

图 6为涂层厚度随沉积时间变化的曲线。由图 6可以看出,开始时,沉积层的厚度随着沉积时间的增长而增加,当沉积复合材料的时间达到10min时,沉积层的厚度达到最大值71μm。随后,随着沉积时间增长,沉积层的厚度下降。这是因为在开始阶段涂层厚度较小,随着沉积时间的增加,沉积到基体上的材料越多,出现厚度不断增加的现象。但由于电火花沉积涂层是由无数沉积点组成,随沉积时间的进一步增加,涂层受到的热冲击次数也不断增加,热冲击作用增强,因此在涂层内部会造成热应力的增加,最后会产生与图 4类似的疲劳裂纹[16],在电火花爆炸和电极的机械作用下,破裂的碎片脱离沉积层飞溅出去,导致沉积层厚度下降。

|

图 6 涂层厚度随沉积时间变化的曲线 Fig. 6 Change of coating thickness with increasing deposition time |

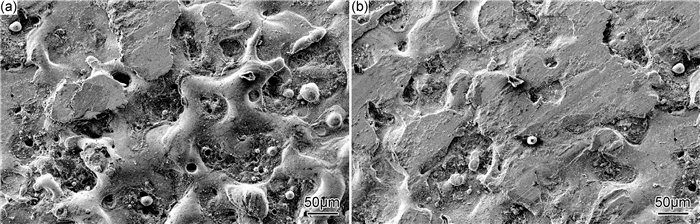

图 7为自润滑涂层的摩擦因数随时间变化的曲线。由图 7可以看出,在初始阶段摩擦因数变化较大,此时自润滑涂层处于磨合阶段,随着摩擦时间的延长,逐渐进入稳态磨损阶段。在初始磨合阶段,由于涂层表面凹凸不平,涂层和对磨球的表面接触时,实际接触面积很小,因此接触点处具有很大的接触应力[17]。当接触应力达到自润滑涂层的屈服极限时,接触点处的金属发生塑性流动,摩擦阻力增大,并且涂层的凸起会很快被磨平,在此过程中实际接触面积在不断变化,因此摩擦因数不稳定。随着接触面积的增大,摩擦因数趋于稳定,这期间主要由微凸体的犁削作用支配摩擦因数。图 8为自润滑涂层在不同摩擦时间下的磨损表面SEM照片。由图 8可以看出,当摩擦20s后,涂层表面的部分凸起的顶峰已经被磨平,当摩擦3min后,涂层表面的大部分凸起已经快被磨平了。

|

图 7 涂层的摩擦因数随时间的变化曲线 Fig. 7 Change of friction coefficient with increasing time for coatings |

|

图 8 自润滑涂层在不同摩擦时间下的磨损表面(a)20s;(b)3min Fig. 8 Worn surfaces under different slid time (a)20s;(b)3min |

从图 7中可以看出,在第5挡下制备的自润滑涂层的摩擦因数最大,而在第3挡下制备的自润滑涂层的摩擦因数最小,低于0.2。这是因为,在第3挡下制备的自润滑涂层的表面最平整且气孔最少,在第5挡下制备的自润滑涂层最粗糙,气孔较多而且尺寸较大,同时,在沉积过程中出现裂纹的概率也最大,这些都使得其摩擦因数最大。

随着摩擦时间的增加,在第1挡和第3挡下制备的自润滑涂层的摩擦因数都比较稳定,而在第5档下制备的自润滑涂层的摩擦因数具有明显的上升趋势。这是由于,在大电容下制备的自润滑涂层会存在表面裂纹,而且具有较大的气孔,在摩擦过程中由于裂纹的存在,自润滑涂层很容易沿裂纹处发生剥落,在摩擦循环应力下,较大的气孔也更容易产生新的裂纹。因此,随着摩擦的进行,在摩擦应力及热应力下,第5挡的自润滑涂层部分表面被破坏脱落,使得摩擦因数具有上升的趋势。图 9为磨损表面已经存在裂纹的SEM照片。由图 9可以看出,磨损表面中的裂纹还没有被磨损到,说明裂纹是磨损前就存在的,这些裂纹的存在会导致自润滑涂层在摩擦过程中很快脱落,影响摩擦性能。

|

图 9 涂层磨损表面存在的裂纹 Fig. 9 Crack on the worn surface of the coating |

图 10为涂层磨损表面微观形貌的SEM照片。由图 10可以看出,涂层磨损处与未磨损处存在明显的界线。磨损表面被完全磨平,已不存在任何凸起,整个磨损表面变得比较平整,自润滑涂层表面的凹坑和气孔也被磨屑填充。磨损表面仍然有少许较浅的凹坑存在,一方面可能是由于自润滑涂层表面原有的沉积凹坑没有被填充满,另一方面可能是由于涂层在磨损过程中被破坏剥落所致。磨损表面呈现出剪切滑移的现象,并且有少量刮擦痕迹。

|

图 10 涂层的磨损表面 Fig. 10 Worn surface of the coating |

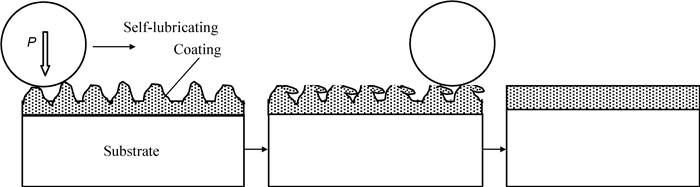

图 11为自润滑涂层磨损表面的形成过程的示意图。由于铜基体具有较好的延展性,在摩擦力、摩擦热等作用下,铜会产生剪切滑移[18],使涂层的表面凸起,部分向凹坑滑动。当摩擦表面经过多次循环摩擦后,自润滑涂层的凸起部分被“抹平”,并将凹坑填满,从而使磨损表面变得平整。甚至,当涂层表面在磨损过程中被破坏剥落形成凹坑时,其他表面处的铜和固体润滑剂就会“流动”到损坏区域,填充凹坑,使局部损坏得到一定程度的修复。

|

图 11 涂层磨损表面的形成过程的示意图 Fig. 11 Schematic of wear surface forming process |

(1) 采用带孔电极的电火花沉积方式,在HSS基体上成功制备出了Cu/MoS2自润滑涂层。自润滑涂层中没有发生明显的化学反应,只存在MoS2和Cu。自润滑涂层表面凹凸不平,呈现典型的电火花沉积特征。

(2) 制备的自润滑涂层具有较厚的厚度,在沉积10min的情况下最高可以达到71μm。随着电火花沉积电容、沉积时间增加,沉积层厚度都是呈现先增加后下降的规律。主要是随着这两个参数的增加,更容易在涂层表面出现裂纹及剥落现象。

(3) 自润滑涂层具有良好的摩擦性能。在第3挡下制备的自润滑涂层的摩擦因数最小,其数值低于0.2,并表现出了良好的稳定性。

(4) 磨损表面具有滑移剪切的现象, 当摩擦表面经过多次循环摩擦后,自润滑涂层的凸起部分被“抹平”,并将凹坑填满,从而使磨损表面变得平整。甚至,由于涂层的剪切滑移,使局部损坏得到一定程度的修复。

| [1] |

王海斗, 徐滨士, 刘家浚.

固体润滑膜层技术与应用[M]. 北京: 国防工业出版社, 2009.

WANG H D, XU B S, LIU J J. Technology and application of solid lubricating films[M]. Beijing: National Defense Industry Press, 2009. |

| [2] | NIU M Y, BI Q L, YANG J, et al. Tribological performance of a Ni3Al matrix self-lubricating composite coating tested from 25 to 1000℃[J]. Surface & Coatings Technology, 2012, 206 (19/20): 3938–3943. |

| [3] | SEGU D Z, KIM J H, SI G C, et al. Application of Taguchi techniques to study friction and wear properties of MoS2 coatings deposited on laser textured surface[J]. Surface and Coatings Technology, 2013, 232 (10): 504–514. |

| [4] | ESPALLARGASA N, VITOUXA L, ARMADA S. The wear and lubrication performance of liquid-solid self-lubricated coatings[J]. Surface and Coatings Technology, 2013, 235 (11): 342–353. |

| [5] | AOUADI S M, PAUDEL Y, LUSTER B, et al. Adaptive Mo2N/MoS2/Ag tribological nanocomposite coatings for aerospace applicating[J]. Tribology Letters, 2008, 29 (2): 95–103. DOI: 10.1007/s11249-007-9286-x |

| [6] |

谭英梅, 曹国剑, 李双, 等. 球磨制备轴承珠表面自润滑涂层及其摩擦性能[J].

材料工程, 2015, 43 (9): 19–24.

TAN Y M, CAO G J, LI S, et al. Preparation and friction properties of self-lubricating layer on bearing balls by ball milling[J]. Journal of Materials Engineering, 2015, 43 (9): 19–24. DOI: 10.11868/j.issn.1001-4381.2015.09.004 |

| [7] | DENG J X, LIU J H, ZHAO J L, et al. Friction and wear behaviors of the PVD ZrN coated carbide in sliding wear tests and in machining processes[J]. Wear, 2008, 264 (3/4): 298–307. |

| [8] | DU J H, LI Z X, LIU G J, et al. Deposition and coating properties on CVD tungsten[J]. Materials Protection, 2004, 37 (2): 114–115. |

| [9] | WANG H D, XU B S, LIU J J, et al. The friction-reduction model of the iron sulfide film prepared by plasma source ion sulfuration[J]. Surface & Coating Technology, 2007, 201 (9/11): 5236–5239. |

| [10] |

朴钟宇, 徐滨士, 王海斗, 等. 涂层厚度对喷涂层疲劳磨损寿命的影响[J].

摩擦学学报, 2010, 30 (5): 448–452.

PIAO Z Y, XU B S, WANG H D, et al. Experimental investigation of influence of thickness on contact fatigue lifetime of sprayed coatings[J]. Tribology, 2010, 30 (5): 448–452. |

| [11] |

杨胶溪, 张健全, 常万庆, 等. 激光熔覆WC/Ni基复合涂层高温滑动干摩擦磨损性能[J].

材料工程, 2016, 44 (6): 110–116.

YANG J X, ZHANG J Q, CHANG W Q, et al. High temperature dry sliding friction and wear performance of laser cladding WC/Ni composite coating[J]. Journal of Materials Engineering, 2016, 44 (6): 110–116. DOI: 10.11868/j.issn.1001-4381.2016.06.017 |

| [12] | PODCHERNYAEVA I A, PANASHENKO V M, PANASYUKA D, et al. Electric-spark hardening of VT3-1 titanium alloy with tungsten-free composite ceramics[J]. Powder Metallurgy & Metal Ceramics, 2007, 46 (9/10): 442–448. |

| [13] |

罗成, 董仕节, 熊翔, 等. 电火花沉积表面处理技术的应用进展[J].

表面技术, 2009, 38 (4): 53–56.

LUO C, DONG S J, XIONG X. Application progress of electrospark deposition surfacing technology[J]. Surface Technology, 2009, 38 (4): 53–56. |

| [14] | TKACHENKO Y G, YURCHENKO D Z, BRITUN V F, et al. Structure and properties of wear-resistant spark-deposited coatings produced with a titanium carbide alloy anode[J]. Powder Metallurgy and Metal Ceramics, 2013, 52 (5/6): 306–313. |

| [15] | TANG J M. Mechanical and tribological properties of the TiC-TiB2 composite coating deposited on 40Cr-steel by electro spark deposition[J]. Applied Surface Science, 2016, 365 (3): 202–208. |

| [16] |

吴公一, 张占领, 孙凯伟, 等. TA2表面电火花沉积Zr/WC复合涂层特性及界面行为研究[J].

表面技术, 2016, 45 (1): 96–100.

WU G Y, ZHANG Z L, SUN K W, et al. Coating Characters and interface behavior between TA2 and Zr/WC coating produced by electro-spark deposition[J]. Surface Technology, 2016, 45 (1): 96–100. |

| [17] | ZHANG Y S, HAN Z, WANG K, et al. Friction and wear behaviors of nanocrystal-line surface layer of pure copper[J]. Wear, 2006, 260 (9/10): 942–948. |

| [18] | STRAFFELINI G, PELLIZZARI M, MOLINARI A. Influence of load and temperature on the dry sliding behaviour of Al-based metal-matrix-composites against friction material[J]. Wear, 2004, 256 (7/8): 754–763. |

2017, Vol. 45

2017, Vol. 45