文章信息

- 郑顺丽, 李澄, 项腾飞, 胡玮, 丁诗炳, 王晶, 刘盼金

- ZHENG Shun-li, LI Cheng, XIANG Teng-fei, HU Wei, DING Shi-bing, WANG Jing, LIU Pan-jin

- 阳极氧化法制备铝基超疏水涂层及其稳定性和耐蚀性的研究

- Fabrication of Aluminum-based Superhydrophobic Coating by Anodization and Research on Stability and Corrosion Resistance

- 材料工程, 2017, 45(10): 71-78

- Journal of Materials Engineering, 2017, 45(10): 71-78.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000301

-

文章历史

- 收稿日期: 2016-03-15

- 修订日期: 2017-06-12

铝在自然界中储量丰富,且因具有独特的延展性、高比强度以及良好的导电性等优异性能,被广泛应用在各个领域,尤其是在航空制造、交通运输和建筑行业[1]。但是,铝表面相对活性较高,其在使用过程中会因长时间暴露于潮湿的大气或者腐蚀介质中受到侵蚀而失效,所以在实际应用中必须对其表面进行处理。

近年来,受到“荷叶效应”的启发,许多科研工作者对超疏水表面进行了大量的研究。超疏水表面是指接触角大于150°,滚动角小于10°的表面。它可以通过用低表面能物质修饰粗糙的表面或是粗糙化处理疏水表面这两种方式来获得[2-5]。这种表面不仅具有自清洁功能[6],同时还兼具防水[7]、防腐蚀[8]、防雾[9]、抗结冰[10]和水油分离[11]等性能。因此,通过把亲水的铝表面进行超疏水化来达到防腐、防污的目的是一种非常有效的方式。目前,制备超疏水表面常用的方法有溶胶-凝胶法[12, 13],化学气相沉积法[14],水热合成法[15],化学刻蚀法[16],模板法[17],静电纺丝法[18]和激光刻蚀法[19]等。Yin等[20]采用化学刻蚀法,通过HF和HCl两种酸溶液对铝合金基底先后进行刻蚀,然后用氟硅烷修饰刻蚀后的基底来制备超疏水涂层。Thieme等[21]将荷叶作为母板,利用环氧树脂和硅氧烷橡胶把荷叶表面的微观结构形貌复制到铝表面,再用低表面能物质加以修饰来获得超疏水表面。Barkhudarov等[22]将含有3, 3, 3-三氟丙基三甲氧基硅烷和硅酸甲酯的醇盐用作前驱体溶液,通过采用一种变化的气凝胶薄膜法在铝表面制备出了超疏水膜层。然而,这些方法大多由于过程复杂,制备时间过长或者采用价格昂贵的氟硅烷等低表面能修饰剂而不能进行大规模的生产应用。相比之下,电化学阳极氧化法是一种非常成熟、容易操作且能够大规模实施的方法,但是目前对于此法所制备的铝基超疏水涂层的耐腐蚀性能和机械稳定性能的研究较少,而这在实际应用中又是非常重要的。

本工作采用电化学阳极氧化法对铝表面进行预处理,获得了具有微-纳米二元复合结构的粗糙表面,然后用价格便宜的十四酸对该粗糙表面进行修饰,成功地制备出了铝基超疏水涂层。该方法制备过程简单易行,成本低廉,制备的铝基超疏水涂层不仅具有优异的耐腐蚀性能,同时还有良好的机械稳定性,这对解决铝表面长期存在的易腐蚀和易污染的问题有潜在的应用价值。

1 实验材料与方法 1.1 实验材料铝片(纯度:99.9%,厚度:0.05mm),Art Friend & Buona Vista有限公司;十四酸(CH3(CH2)12COOH,纯度:95%),氢氧化钠、硝酸、氯化钠、浓硫酸,Sigma-Aldrich公司;无水乙醇,EMD Millipore公司。实验中所用的试剂均为分析纯,且所有溶液的制备都是用去离子水来配制。

1.2 铝片的预处理用1000目的水磨砂纸将铝片表面打磨至光滑平整,并切割成尺寸为2.5cm×2.5cm的试样。用5%(质量分数,下同) NaOH溶液、5%HNO3溶液和去离子水分别对切割好的铝片进行超声清洗。将清洗干净的铝片置于干燥箱中烘干备用。

1.3 涂层的制备以处理过的铝片为阳极,铅板为阴极,在15% H2SO4电解液中恒电压阳极氧化1h,氧化电压分别为10,12,14,16,18,20,22V。考虑到阳极氧化反应过程比较剧烈并放出大量的热,实验采用冰水浴使整个反应温度保持在(25±2)℃。将阳极氧化后的铝片用去离子水冲洗干净并干燥后,放入到70℃下熔融的十四酸中浸泡30min,接着用无水乙醇和去离子水分别超声清洗2min和5min,最后在80℃烘箱中加热1h。实验中只经阳极氧化预处理的样品被定义为AAO-x,经阳极氧化并由十四酸修饰的样品被定义为M-x,其中x表示阳极氧化电压值。

1.4 涂层的性能测试与表征采用场发射扫描电镜(FESEM,JEOL JSM-6340F)和X射线能量色散光谱(EDS)对涂层表面形貌和元素组成进行分析。利用接触角测量仪(OCA 20) 在样品表面的5个不同位置测其接触角和滚动角,测量水滴的体积为4μL,结果取其平均值。用电化学工作站(CHI 750C)对涂层的电化学防护性能进行测试,电解池采用经典的三电极体系:铂电极为对电极,饱和甘汞电极(SCE)为辅助电极,裸露面积为1cm2的试样为工作电极。电化学测试中采用3.5%NaCl溶液(pH=6.0) 作为腐蚀介质,且试样在测试前均于腐蚀介质中浸泡1h以获得稳定的开路电位。

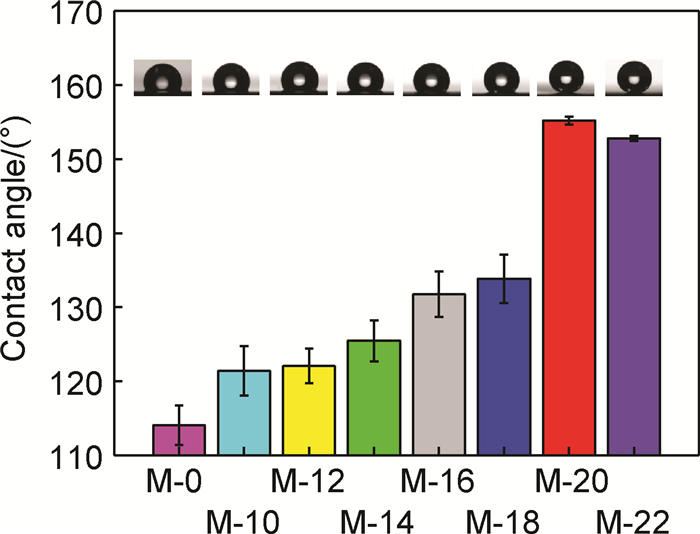

2 结果与分析 2.1 不同阳极氧化电压下涂层的接触角涂层表面的接触角与阳极氧化电压的关系如图 1所示。随着阳极氧化电压的升高,涂层表面的接触角不断增大,当增大到一定值时,又呈现下降的趋势。当铝表面仅被十四酸修饰时,涂层的接触角为(114.1±2.7)°。当电压从10V增加到18V时,接触角呈现缓慢增加的趋势,由(121.4±3.3)°增至(133.8±3.3)°。当电压达到20V时,涂层的接触角有了大幅度的增加,达到最大值(155.2±0.5)°。然而当电压继续升至22V时,此时接触角略有降低,为(152.8±0.3)°。因此,本实验中当阳极氧化电压为20V和22V时,均能制备出铝基超疏水涂层,且当电压为20V时所制备的涂层为最佳铝基超疏水涂层。

|

图 1 阳极氧化电压对涂层接触角的影响 Fig. 1 Effect of anodization voltage on contact angle of coatings |

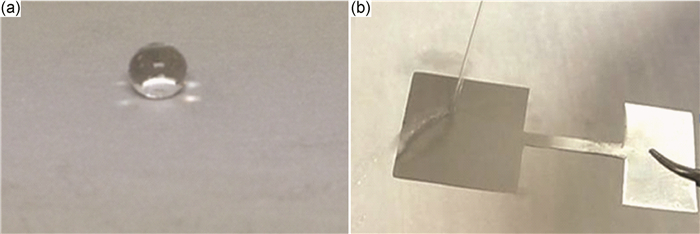

图 2为水滴和水流在铝基超疏水涂层M-20表面的静态和动态行为照片。从图 2(a)中可以看出,水滴在该涂层表面呈现出良好的球形形状;当用水流喷向此涂层时,可以发现水流在接触到涂层表面后,立刻被弹射到另一方向,且未在表面留下任何水迹,如图 2(b)所示,这说明该超疏水涂层表面与水之间具有极低的黏附力。为了探讨铝基超疏水涂层M-20的稳定性,将制备的试样放置在室温下,且每隔一段时间对其表面的接触角和滚动角进行测量。实验发现,在空气中放置6个月后,涂层表面的接触角仍高达(153.4±0.6)°,滚动角低至(5.1±0.3)°,依然保持良好的超疏水性,说明此铝基超疏水涂层在空气中具有长效的稳定性。

|

图 2 水滴和水流在铝基超疏水涂层表面的静态和动态行为照片(a)静态行为;(b)动态行为 Fig. 2 Static and dynamic behavior of water droplet and water flow on the Al-based superhydrophobic coating surface(a)static behavior; (b)dynamic behavior |

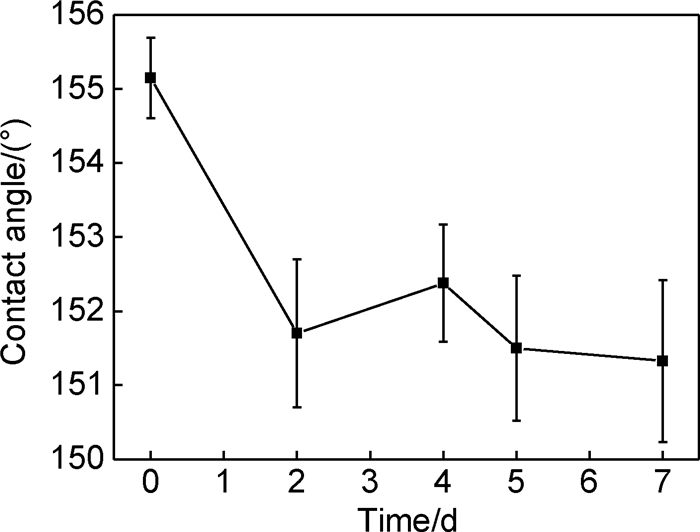

图 3为铝基超疏水涂层M-20在去离子水中浸泡7天时的接触角变化值。从图中可以看出,随着浸泡时间的增加,涂层表面的接触角由浸泡前的(155.2±0.5)°分别降为(151.7±1.0)°(浸泡2天),(152.4±0.8)°(浸泡4天),(151.5±1.0)°(浸泡5天)和(151.3±1.1)°(浸泡7天)。通过以上结果可以发现,虽然涂层表面的接触角呈下降趋势,但其值仍大于150°,这表明长时间的去离子水浸泡对所制备的铝基超疏水涂层M-20表面状态并没有产生明显的影响,此时涂层表面依然具有良好的超疏水性。

|

图 3 铝基超疏水涂层在去离子水中浸泡7天时的接触角变化值 Fig. 3 Influence of immersion time in deionized water on contactangle of Al-based superhydrophobic coating for 7 days |

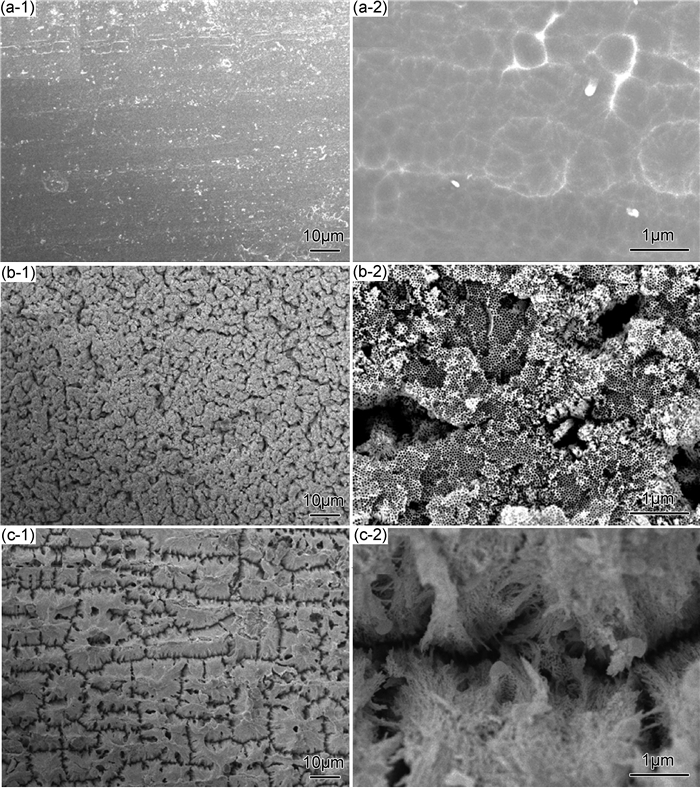

涂层表面微观形貌如图 4所示。从图 4(a-1),(a-2) 中可以看出,只经十四酸修饰的铝表面是比较平滑的,而经阳极氧化预处理后,则变得非常粗糙。当阳极氧化电压为20V时,可以发现涂层表面有许多微米级的突起结构,如图 4(b-1)所示,从相应的放大FESEM图片4(b-2) 中可以看出,这些粗糙的突起结构是由直径约为40nm的纳米孔结构构成。当阳极氧化电压为22V时,此时涂层表面是由大量微米级的金字塔结构组成(图 4(c-1)),在相邻的微米级金字塔结构之间,可以看到底部的纳米孔结构层几乎完全被相互缠绕的纳米线所覆盖,形成了纳米线束状结构,如图 4(c-2)所示。从以上分析可以看出,M-20和M-22两种超疏水涂层表面均形成了分级的微-纳米二元复合结构。

|

图 4 涂层的FESEM图片(a)M-0;(b)M-20;(c)M-22;(1) 低倍;(2) 高倍 Fig. 4 FESEM images of the coatings (a)M-0;(b)M-20;(c)M-22;(1) low magnifications; (2) high magnifications |

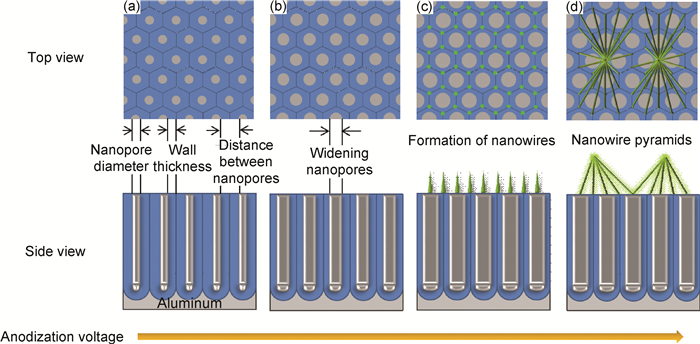

关于氧化铝纳米线结构及其形成机制,已有相关文献对此进行了报道[23, 24]。而本研究中的阳极氧化铝纳米线结构的形成主要与以下两个因素有关,其演变过程如图 5所示。首先,起决定作用的是电压大小,它能够影响纳米孔的生长速率和孔径[25]。当在铝片上施加一个较小的阳极氧化电压时,其表面形成了一层致密的正六边形纳米孔结构,如图 5(a)所示。随着阳极氧化电压的升高,阳极氧化强度不断增加,此时纳米孔的孔径不断增大,孔壁厚度减小,反应进入到扩孔阶段,如图 5(b)所示。当阳极氧化电压升高到20V时,此时电压足够大,以至于能在铝表面形成足够大孔径的纳米孔结构。而当电压继续升高至22V时,由于电压太大,使得上层的阳极氧化铝纳米孔的孔壁不断遭受腐蚀而变薄,直至原来的纳米孔结构转变成了纳米线结构,如图 5(c)所示。随着反应的进行,这些纳米线不断地增长,最终因其高纵横比而从不同方向相互缠绕聚集在一起,形成了类似金字塔形状的纳米线束状结构,如图 5(d)所示。其次,与阳极氧化反应过程中产生的热量相关[26]。随着阳极氧化电压的升高,反应在短时间内集中释放的热量会不断增加,使得体积膨胀现象越来越严重,导致纳米孔结构遭到了破坏,进一步加速了孔壁的溶解。因此,两种因素综合导致了阳极氧化铝纳米线结构的形成。

|

图 5 阳极氧化铝纳米孔结构到阳极氧化铝纳米线结构的形成过程示意图(a)纳米孔结构的生长;(b)扩孔阶段;(c)纳米线结构的形成;(d)纳米线金字塔结构的形成 Fig. 5 Schematic of the formation process from anodized alumina nanopore structure to anodized alumina nanowire structure(a)growth of nanopores structure; (b)widening nanopores process; (c)formation of nanowires structure; (d)formation of nanowire pyramids structure |

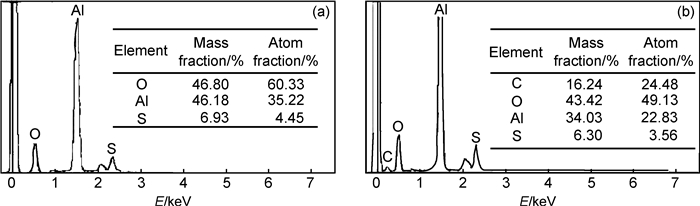

图 6为阳极氧化电压为20V条件下的阳极氧化铝涂层和铝基超疏水涂层的EDS图谱。从图 6(a)中可以看出,阳极氧化铝表面由O,Al和S三种元素组成,其中O元素来源于铝在阳极氧化时生成的氧化铝膜,而S元素则来自于氧化铝膜上残存的SO42-[27, 28]。当阳极氧化铝表面经十四酸修饰后,则出现了C元素,如图 6(b)所示,这表明了十四酸与该氧化铝表面发生了结合。根据相关文献报道[29, 30],十四酸不是单纯地物理吸附在其表面,而是与释放的Al3+发生了化学反应形成了羧酸铝。其反应方程式如下:

|

图 6 涂层的EDS图谱(a)AAO-20;(b)M-20 Fig. 6 EDS spectra of the coatings (a)AAO-20;(b)M-20 |

|

(1) |

固体表面的润湿性同时受到表面结构和化学组成的影响。从表 1中可知,铝表面的接触角仅为(52.6±1.4)°,呈亲水性。用十四酸修饰后,接触角增加到(114.1±2.7)°。将铝片在20V电压下进行阳极氧化后,其表面接触角则降低到0°,呈超亲水状态。然而将此阳极氧化铝表面经十四酸修饰后,其接触角大于150°,滚动角小于10°,呈现出超疏水状态。这一现象可以用Cassie-Baxter理论来解释:当水滴接触到超疏水涂层表面时,由于其独特的微-纳米分级结构使得涂层表面的空隙里捕获了大量的空气,减少了水滴与固体表面的接触,此时涂层表面实际上是一个由空气和突起的固体表面所组成的复合界面,可以通过Cassie-Baxter方程来表示[31]:

| Sample | Contact angle/(°) |

Sliding angle/(°) |

Contact angle hysteresis/(°) |

f1/% |

| Al | 52.6±1.4 | ― | ― | ― |

| AAO-20 | 0 | ― | ― | ― |

| M-0 | 114.1±2.7 | ― | ― | ― |

| M-20 | 155.2±0.5 | 3.5±1.3 | 7.0±3.0 | 15.59 |

| M-22 | 152.8±0.3 | 7.0±1.3 | 9.6±1.7 | 18.69 |

|

(2) |

式中:θγ为涂层表面的表观接触角;f1和f2为固体表面和空气所占的单位表观面积分数(f1+f2=1);θ1和θ2为水滴在固体表面和空气中的本征接触角。由于空气对水的接触角θ2=180°,所以方程式(2) 可以被简化为:

|

(3) |

根据十四酸修饰的铝表面的接触角和铝基超疏水涂层M-20,M-22表面的接触角,可以计算出两个铝基超疏水涂层中固体表面所占复合界面的面积分数分别为15.59%和18.69%,即水滴与空气接触面所占的面积分数分别为84.41%和81.31%。这一结果表明:超疏水涂层表面捕获的空气越多,超疏水性能就越好,即表面接触角越大,滚动角越小,接触角滞后也越小。

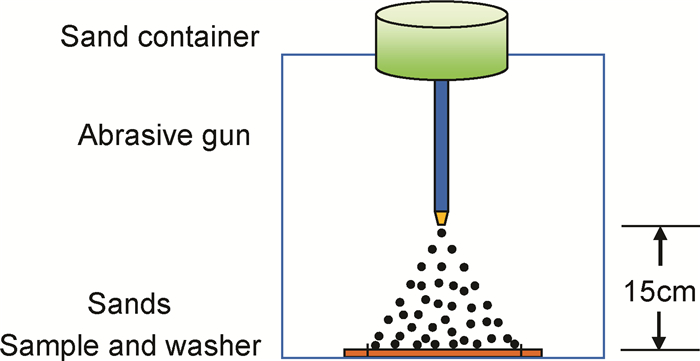

2.4 涂层的机械稳定性采用喷砂实验对铝基超疏水涂层表面的抗磨损性能进行考察。如图 7所示,将样品用空心垫圈固定,并垂直放置于距喷枪口15cm处的正下方,再以平均粒径为63μm的SiO2颗粒作为砂粒于30kPa压强下对其表面进行喷砂处理。

|

图 7 喷砂实验装置图 Fig. 7 Schematic of the sandblasting test |

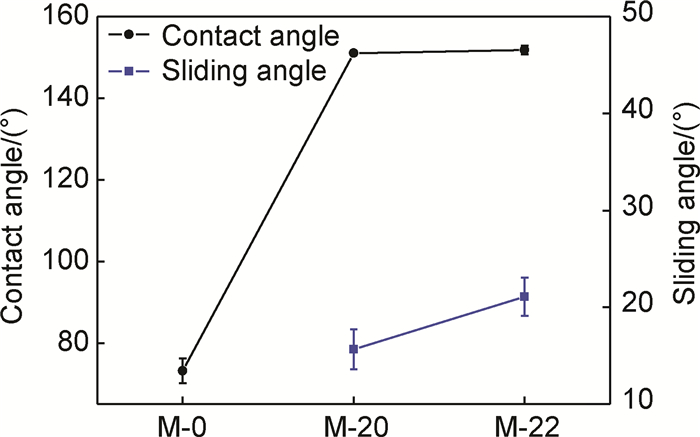

图 8为十四酸修饰的疏水铝涂层M-0以及两种铝基超疏水涂层M-20和M-22经过60s喷砂实验后的接触角和滚动角的测量值。对比三种涂层的测量结果可以看出:经喷砂测试后,涂层M-0表面的接触角已经降低到(73.2±3.0)°,由原来的疏水性变成了亲水性;而M-20和M-22两种涂层,其相应的接触角分别变为(151.1±0.1)°和(151.8±1.1)°,略微下降,对应的滚动角则由原来的(3.5±1.3)°和(7.0±1.3)°分别增至(15.7±2.1)°和(21.1±2.0)°。尽管此时这两种涂层的滚动角都有了大幅度的增加,但其接触角仍大于150°,依然保持着高疏水性,这说明M-20和M-22两种超疏水涂层具有良好的机械稳定性。

|

图 8 喷砂实验后涂层表面的接触角和滚动角变化值 Fig. 8 Contact angle and sliding angle on coating surfacesafter sandblasting test |

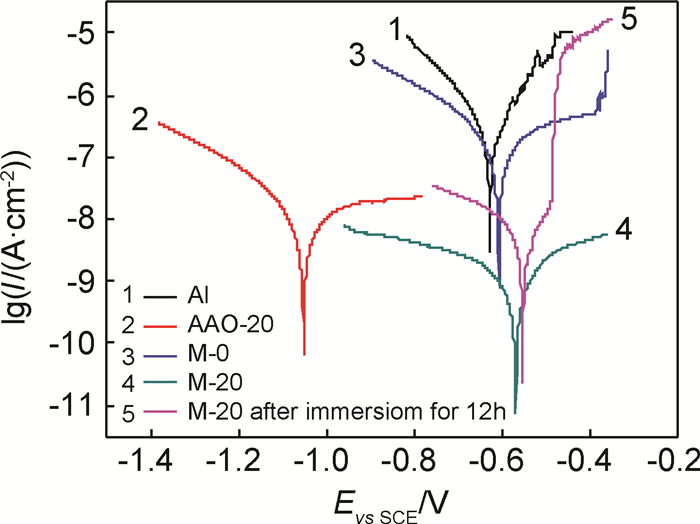

图 9为不同样品在3.5%NaCl溶液中的动电位极化曲线,相应的腐蚀电流密度、腐蚀电位和极化电阻通过塔菲尔外推法获得,见表 2。腐蚀电位越大,腐蚀电流密度越小,极化电阻值越大,对应涂层的耐腐蚀性能越好[32]。结合图 9和表 2可以看出:在浸泡初期,铝基底的腐蚀电位为-0.629V,腐蚀电流密度为3.060×10-7A·cm-2。而经过20V电压阳极氧化后,其涂层的腐蚀电流密度变为1.124×10-8A·cm-2,相对铝表面降低了1个数量级,但其腐蚀电位却负移到了-1.053V,说明该氧化铝涂层对基底没有起到有效的防护作用。对于疏水涂层M-0,其腐蚀电位较铝基底表面有了20mV的正移,但腐蚀电流密度并没有发生显著变化,所以对铝基底的保护也是有限的。相比而言,铝基超疏水涂层M-20是所有涂层里腐蚀电流密度最小的,比铝基底降低了2个数量级,且腐蚀电位是最大的,为-0.570V。同时,对比三种涂层的极化电阻值可以发现,超疏水涂层的极化电阻最大,为铝的408倍,而阳极氧化铝和十四酸修饰的疏水铝涂层仅为铝的47倍和3倍。这是由于超疏水涂层中截留的大量空气能够在其表面形成一层有效的“气垫”保护层,使得腐蚀液中的Cl-难以接近,从而有效地阻挡了基底表面腐蚀反应的发生。为了考察超疏水涂层在腐蚀介质中的稳定性,将其在3.5%NaCl溶液中浸泡12h后再对其进行电化学测试,这时测得铝基超疏水涂层的腐蚀电流密度和腐蚀电位分别为2.255×10-9A·cm-2和-0.555V,与浸泡初期相比并没有发生太大的变化,尽管对应的极化电阻值有所下降,但仍高于其他涂层。因此,实验所制备的铝基超疏水涂层具有良好的耐腐蚀性能,能够对铝基底起到有效且持久的防护作用。

|

图 9 不同涂层在3.5%NaCl溶液中的动电位极化曲线 Fig. 9 Potentiodynamic polarization curves for different coatingsin 3.5%NaCl solution |

| Sample | Icorr / (A·cm-2) |

Ecorr/ V |

Rp/ (Ω·cm2) |

|

| Initial immersion |

Al | 3.060×10-7 | -0.629 | 8.451×104 |

| AAO-20 | 1.124×10-8 | -1.053 | 3.982×106 | |

| M-0 | 2.214×10-7 | -0.609 | 2.343×105 | |

| M-20 | 1.527×10-9 | -0.570 | 3.448×107 | |

| Immersion for 12h |

M-20 | 2.255×10-9 | ―0.555 | 4.244×106 |

(1) 采用阳极氧化与十四酸修饰相结合的方式,在铝表面成功制备出了接触角为(155.2±0.5)°,滚动角为(3.5±1.3)°的超疏水涂层。

(2) 经60s喷砂实验后,铝基超疏水涂层表面的接触角仍大于150°,表明所制备的铝基超疏水涂层具有良好的机械稳定性。

(3) 电化学腐蚀测试表明,铝基超疏水涂层在腐蚀介质中的腐蚀电位最大,腐蚀电流密度最小,为1.527×10-9A·cm-2,相对铝基底而言降低了2个数量级。

| [1] | FENG L B, CHE Y H, LIU X H, et al. Fabrication of superhydrophobic aluminium alloy surface with excellent corrosion resistance by a facile and environment-friendly method[J]. Applied Surface Science, 2013, 283 (15): 367–374. |

| [2] | SHE Z X, LI Q, WANG Z W, et al. Novel method for controllable fabrication of a superhydrophobic CuO surface on AZ91D magnesium alloy[J]. ACS Applied Materials & Interfaces, 2012, 4 (8): 4348–4356. |

| [3] | KUMAR D, WU X H, FU Q T, et al. Hydrophobic sol-gel coatings based on polydimethylsiloxane for self-cleaning applications[J]. Materials & Design, 2015, 86 : 855–862. |

| [4] |

徐文骥, 宋金龙, 孙晶, 等. 金属基体超疏水表面制备及应用的研究进展[J].

材料工程, 2011 (5): 93–98.

XU W J, SONG J L, SUN J, et al. Progress in fabrication and application of superhydrophobic surfaces on metal substrates[J]. Journal of Materials Engineering, 2011 (5): 93–98. |

| [5] |

王晨玥, 杨文秀, 张洪敏, 等. 纯钛基体长效超疏水表面的低成本制备[J].

材料工程, 2015, 43 (11): 13–18.

WANG C Y, YANG W X, ZHANG H M, et al. Preparation of durable superhydrophobic surface on pure titanium substrate via low-cost route[J]. Journal of Materials Engineering, 2015, 43 (11): 13–18. DOI: 10.11868/j.issn.1001-4381.2015.11.003 |

| [6] | ZHENG S L, LI C, FU Q T, et al. Fabrication of self-cleaning superhydrophobic surface on aluminum alloys with excellent corrosion resistance[J]. Surface & Coatings Technology, 2015, 276 : 341–348. |

| [7] | LAI Y K, GAO X F, ZHANG H F, et al. Designing superhydrophobic porous nanostructures with tunable water adhesion[J]. Advanced Materials, 2009, 21 (37): 3799–3803. DOI: 10.1002/adma.v21:37 |

| [8] | ZHENG S L, LI C, FU Q T, et al. Development of stable superhydrophobic coatings on aluminum surface for corrosion-resistant, self-cleaning, and anti-icing applications[J]. Materials & Design, 2016, 93 : 261–270. |

| [9] | LAI Y K, TANG Y X, GONG J J, et al. Transparent superhydrophobic/superhydrophilic TiO2-based coatings for self-cleaning and anti-fogging[J]. Journal of Materials Chemistry, 2012, 22 (15): 7420–7426. DOI: 10.1039/c2jm16298a |

| [10] |

晏忠钠, 车彦慧, 冯利邦, 等. 超疏水铝合金表面的防覆冰和防黏附行为[J].

材料工程, 2015, 43 (9): 25–29.

YAN Z N, CHE Y H, FENG L B, et al. Anti-icing and anti-adhesion behavior of superhydrophobic aluminum alloy surface[J]. Journal of Materials Engineering, 2015, 43 (9): 25–29. DOI: 10.11868/j.issn.1001-4381.2015.09.005 |

| [11] |

曾泽延, 章哲承. 超疏水吸油性聚二乙烯基苯的制备及其油水分离性能[J].

材料科学与工程学报, 2015, 33 (2): 293–297.

ZENG Z Y, ZHANG Z C. Preparation and oil/water separation performance of super-hydrophobic and super-oleophilic poly divinyl benzene[J]. Journal of Materials Science and Engineering, 2015, 33 (2): 293–297. |

| [12] | WU X H, FU Q T, KUMAR D, et al. Mechanically robust superhydrophobic and superoleophobic coatings derived by sol-gel method[J]. Materials & Design, 2016, 89 : 1302–1309. |

| [13] |

连峰, 王增勇, 张会臣. 疏水/超疏水船用铝合金表面制备及其耐久性[J].

材料工程, 2015, 43 (1): 49–53.

LIAN F, WANG Z Y, ZHANG H C. Preparation of hydrophobic/superhydrophobic warship aluminium alloy surface and its durability[J]. Journal of Materials Engineering, 2015, 43 (1): 49–53. DOI: 10.11868/j.issn.1001-4381.2015.01.009 |

| [14] | YU J, QIN L, HAO Y F, et al. Vertically aligned boron nitride nanosheets:chemical vapor synthesis, ultraviolet light emission, and superhydrophobicity[J]. ACS Nano, 2010, 4 (1): 414–422. DOI: 10.1021/nn901204c |

| [15] | SHEN Y Z, TAO H J, CHEN S L, et al. Icephobic/anti-icing potential of superhydrophobic Ti6Al4V surfaces with hierarchical textures[J]. RSC Advances, 2015, 5 (3): 1666–1672. DOI: 10.1039/C4RA12150C |

| [16] | QIAN B T, SHEN Z Q. Fabrication of superhydrophobic surfaces by dislocation-selective chemical etching on aluminum, copper, and zinc substrates[J]. Langmuir, 2005, 21 (20): 9007–9009. DOI: 10.1021/la051308c |

| [17] | KANNARPADY G K, KHEDIR K R, ISHIHARA H, et al. Controlled growth of self-organized hexagonal arrays of metallic nanorods using template-assisted glancing angle deposition for superhydrophobic applications[J]. ACS Applied Materials & Interfaces, 2011, 3 (7): 2332–2340. |

| [18] | GANESH V A, NAIR A S, RAUT H K, et al. Superhydrophobic fluorinated POSS-PVDF-HFP nanocomposite coating on glass by electrospinning[J]. Journal of Materials Chemistry, 2012, 22 (35): 18479–18485. DOI: 10.1039/c2jm33088a |

| [19] | DONG C S, GU Y, ZHONG M L, et al. Fabrication of superhydrophobic Cu surfaces with tunable regular micro and random nano-scale structures by hybrid laser texture and chemical etching[J]. Journal of Materials Processing Technology, 2011, 211 (7): 1234–1240. DOI: 10.1016/j.jmatprotec.2011.02.007 |

| [20] | YIN B, FANG L, HU J, et al. A facile method for fabrication of superhydrophobic coating on aluminum alloy[J]. Surface and Interface Analysis, 2012, 44 (4): 439–444. DOI: 10.1002/sia.v44.4 |

| [21] | THIEME M, FRENZEL R, SCHMIDT S, et al. Generation of ultrahydrophobic properties of aluminium-a first step to self-cleaning transparently coated metal surfaces[J]. Advanced Engineering Materials, 2001, 3 (9): 691–695. DOI: 10.1002/1527-2648(200109)3:9<691::AID-ADEM691>3.0.CO;2-8 |

| [22] | BARKHUDAROV P M, SHAH P B, WATKINS E B, et al. Corrosion inhibition using superhydrophobic films[J]. Corrosion Science, 2008, 50 (3): 897–902. DOI: 10.1016/j.corsci.2007.10.005 |

| [23] | HAN J K, KIM J, CHOI Y C, et al. Structure of alumina nanowires synthesized by chemical etching of anodic alumina membrane[J]. Physica E, 2007, 36 (2): 140–146. DOI: 10.1016/j.physe.2006.10.003 |

| [24] | XIAO Z L, HAN C Y, WELP U, et al. Fabrication of alumina nanotubes and nanowires by etching porous alumina membranes[J]. Nano Letters, 2002, 2 (11): 1293–1297. DOI: 10.1021/nl025758q |

| [25] | LI Y, LING Z Y, CHEN S S, et al. Novel AAO films and hollow nanostructures fabricated by ultra-high voltage hard anodization[J]. Chemical Communications, 2010, 46 (2): 309–311. DOI: 10.1039/B914703A |

| [26] | PENG S, DONG T, YANG X J, et al. Highly efficient and large-scale fabrication of superhydrophobic alumina surface with strong stability based on self-congregated alumina nanowires[J]. ACS Applied Materials & Interfaces, 2014, 6 (7): 4831–4841. |

| [27] | LI S Y, WANG J, LI Y, et al. Photoluminescent properties of anodic aluminum oxide films formed in a mixture of malonic and sulfuric acid[J]. Superlattices and Microstructures, 2014, 75 : 294–302. DOI: 10.1016/j.spmi.2014.07.018 |

| [28] | WANG J Y, LI C, YIN C Y, et al. Ultrasmall nanopores obtained by electric field enhanced one-step anodisation of aluminium alloy[J]. Surface & Coatings Technology, 2014, 258 : 615–623. |

| [29] | TAO Y T. Structural comparison of self-assembled monolayers of n-alkanoic acids on the surfaces of silver, copper, and aluminum[J]. Journal of the American Chemical Society, 1993, 115 (10): 4350–4358. DOI: 10.1021/ja00063a062 |

| [30] | YIN Y S, LIU T, CHEN S G, et al. Structure stability and corrosion inhibition of super-hydrophobic film on aluminum in seawater[J]. Applied Surface Science, 2008, 255 (5): 2978–2984. DOI: 10.1016/j.apsusc.2008.08.088 |

| [31] | CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40 : 546–551. DOI: 10.1039/tf9444000546 |

| [32] | XU W J, SONG J L, SUN J, et al. Rapid fabrication of large-area, corrosion-resistant superhydrophobic Mg alloy surfaces[J]. ACS Applied Materials & Interfaces, 2011, 3 (11): 4404–4414. |

2017, Vol. 45

2017, Vol. 45