文章信息

- 韩小伟, 张瑞英, 王鹏

- HAN Xiao-wei, ZHANG Rui-ying, WANG Peng

- Al-TiO2-C晶粒细化剂对工业纯铝细化效果的影响

- Effect of Al-TiO2-C Grain Refiners on Refinement of Industrial Pure Aluminum

- 材料工程, 2017, 45(10): 65-70

- Journal of Materials Engineering, 2017, 45(10): 65-70.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000521

-

文章历史

- 收稿日期: 2015-04-29

- 修订日期: 2017-06-10

晶粒细化在提高铝及其合金质量方面具有重要作用[1, 2]。添加晶粒细化剂是提高铝材综合性能最简单有效的方法。晶粒细化剂含有潜在的形核颗粒,加入到铝熔体中抑制柱状晶的长大,从而形成均匀细小的等轴晶[3]。细小晶粒不仅可以减少微观缩孔等缺陷,还可减小第二相的尺寸,最终提高铝材的力学性能[4, 5]。目前人们比较常用的细化剂是Al-Ti-B系晶粒细化剂,但Al-Ti-B系细化剂存在一些缺点[6],如TiB2粒子容易聚集[7],并且当铝合金中含Zr,Mn等元素时,会失去细化作用,即细化剂“中毒”现象。随后研究者们研发了Al-Ti-C晶粒细化剂[8, 9],并对该细化剂成分设计及细化性能做了大量研究[10]。但有研究证实Al-Ti-C晶粒细化剂细化效果不稳定,抗衰退性能较差。Al-Ti-C晶粒细化剂中TiC粒子细小不容易控制,含量太少时细化效果不显著;若含量过多TiC粒子易偏聚在一起并下沉到熔体底部,起不到细化作用,Al-Ti-C晶粒细化剂并未获得大量推广使用;因此,开发一种价格低廉、细化效果良好且抗衰退性能较好的细化剂意义深远。

近年来,出现了一些关于Al-TiO2-C系细化剂的文献报道[11],在复合材料制备方面成为研究的热点。有研究表明[12, 13],Al-TiO2-C系反应的析出相为Al3Ti, TiC和Al2O3。与Al-Ti-C晶粒细化剂相比,反应类似但反应产物中多了Al2O3颗粒。研究表明[14, 15] Al2O3与纯铝存在一定界面关系,在凝固过程中也可以充当异质形核的核心,因此,本工作利用Al-TiO2-C反应体系,采用放热弥散法将TiC含量控制在一定范围内来合成铝合金晶粒细化剂,并使用该细化剂进行晶粒细化实验,同时对细化效果和抗衰退性能进行了分析。

1 实验材料与方法 1.1 实验材料本实验以Al粉(纯度为99.9%,质量分数,下同,粒度为40~50μm)、TiO2粉(纯度为99.9%,粒度为30nm)、C粉(纯度为99.9%,粒度为30~95μm)和工业纯铝为原料,采用放热弥散法制备不同C与TiO2摩尔比的Al-TiO2-C晶粒细化剂并进行细化实验。

1.2 实验过程实验制备了6种不同C与TiO2比例的Al-TiO2-C晶粒细化剂。C与TiO2的摩尔比依次为0,1:30,1:25,1:20,1:15,1:10。将Al粉、TiO2粉、C粉按一定的比例混合,在行星式球磨机上球磨1h,并在万能试验机上压制出直径为Φ30mm的预制块,压块所用的压力为85kN,预制块用铝箔包裹,挤出里面的空气后妥善保存。然后将预制块在高温烧结炉中烧结,升温速率设定为10℃/min,在1250℃下保温1h,充分反应后随炉冷却,取出即为制备的Al-TiO2-C晶粒细化剂。采用D/MAX-2500/PC X射线衍射仪、ZEISS光学显微镜及S-3400W扫描电镜对晶粒细化剂进行物相与组织分析。细化实验在坩埚电阻炉中进行,分别选用本研究自制Al-TiO2-C细化剂和传统Al-5Ti-B细化剂,细化剂的加入量均为0.2%。采用石墨坩埚在坩埚电阻炉中熔化一定质量的工业纯铝,待温度升到750℃保温30min后,将预热后的细化剂加入到石墨坩埚中并进行搅拌,使晶粒细化剂在纯铝中均匀分布。保温一定时间后浇注到预热至200℃的KBI标准模具中。

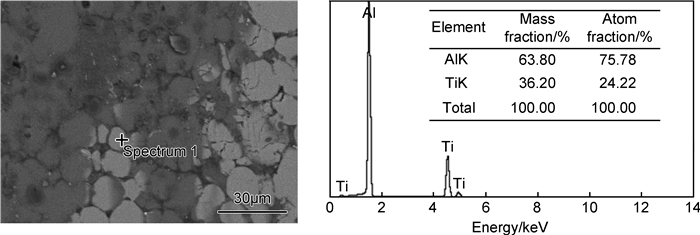

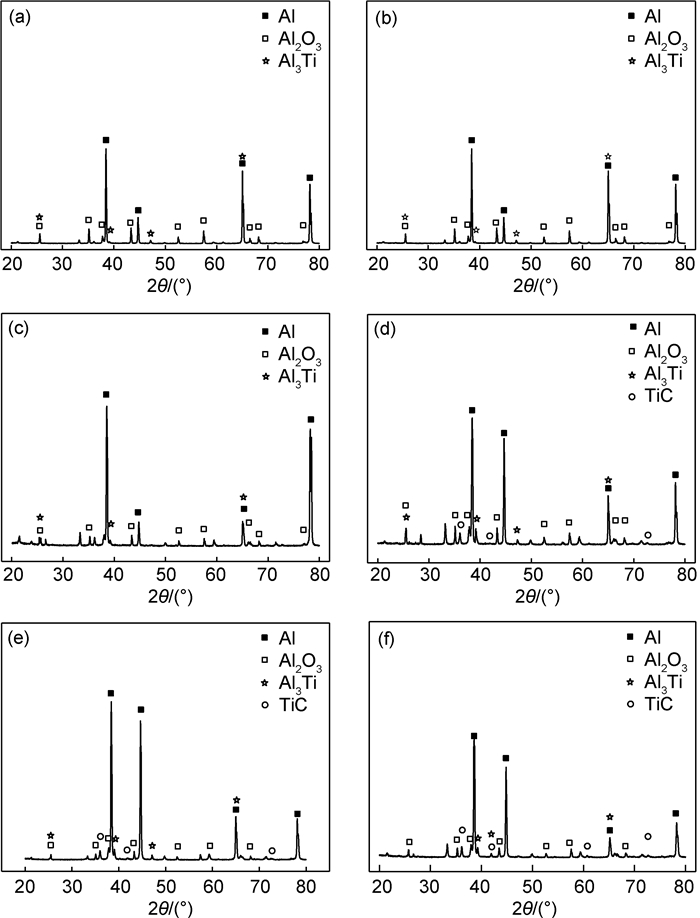

2 结果与分析 2.1 不同C与TiO2摩尔比细化剂的微观组织图 1是不同C与TiO2摩尔比的Al-TiO2-C晶粒细化剂的扫描组织照片。从图 1(a)可以看出,该细化剂中含有较亮的针块状组织,大多呈针状。对该块状组织进行EDS能谱分析可知(图 2),其中Al占75.78%(原子分数,下同),Ti占24.22%,原子比接近3:1,结合XRD(图 3) 分析可知该块状组织是Al3Ti相。另外该组织中有暗灰色颗粒生成,大部分分布在晶界位置,少数在晶内。经XRD分析可知,暗灰色颗粒相是Al2O3,Al2O3颗粒的平均尺寸约为2μm,Al2O3颗粒偏聚分布在晶界。由图 1(b)~(f)可见,C的含量依次增加,组织组成基本相同,都是由块状或者棒状相、暗灰色颗粒和少数亮白色颗粒组成。由反应动力学[16]结合XRD分析可知棒状组织相是Al3Ti相,暗灰色颗粒是Al2O3,亮白色颗粒是TiC。不同的是图 1(b),(c)组织中Al3Ti呈现块状或者圆球状,图 1(d), (e), (f)组织中块状Al3Ti呈棒状分布,其间分布有Al2O3颗粒。随着C含量依次增加,Al2O3颗粒数量逐渐增多,分布改变不大,大部分在晶界位置,少数扩散到晶内。Al2O3颗粒数量增多,主要是因为C的加入,C会与熔体中的一部分Ti原子反应生成TiC,直接促进Al与TiO2的反应,进而生成更多的Al2O3颗粒,当C与TiO2摩尔比上升到1:10时,Al2O3颗粒数量相对前面组织突然增加,组织中大量的Al2O3颗粒偏聚在一起,其颗粒尺寸也相对增大。图 1(b),(c)中由于加入C的含量较少,TiC颗粒也较少, 组织中不明显,XRD图像上衍射峰较低不易检测到。图 1(d), (e), (f)组织中C的含量相对增多,可以观察到圆点状TiC的存在,在XRD图像上也能明显看到其衍射峰。

|

图 1 不同C与TiO2摩尔比细化剂微观组织 (a)0;(b)1:30;(c)1:25;(d)1:20;(e)1:15;(f)1:10 Fig. 1 Microstructures of the refiners with different mole ratios of C to TiO2 (a)0;(b)1:30;(c)1:25;(d)1:20;(e)1:15;(f)1:10 |

|

图 2 圆块状颗粒相能谱分析 Fig. 2 EDS analysis of round particles phase |

|

图 3 不同C与TiO2摩尔比细化剂的XRD图谱 (a)0;(b)1:30;(c)1:25;(d)1:20;(e)1:15;(f)1:10 Fig. 3 XRD patterns of the refiners with different mole ratios of C to TiO2 (a)0;(b)1:30;(c)1:25;(d)1:20;(e)1:15;(f)1:10 |

随着细化剂中C与TiO2比例增加,Al3Ti相由针块状或者圆球状转变为棒状,Al2O3颗粒数量逐渐增多,颗粒尺寸逐渐增大,TiC颗粒数量逐渐增加且尺寸较小。

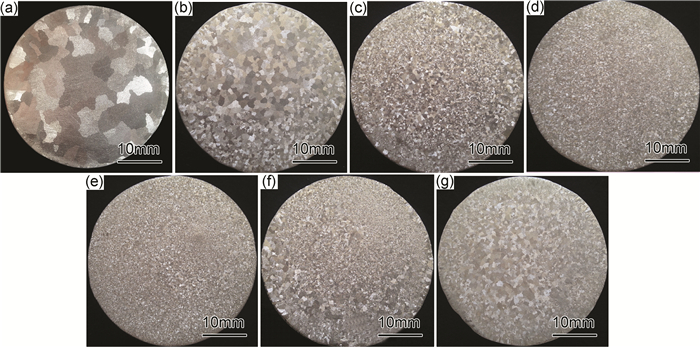

2.2 不同C与TiO2摩尔比细化剂的细化效果图 4(a)是未添加细化剂的工业纯铝宏观组织,可以看出,该组织全部为晶粒较为粗大的等轴晶。图 4(b)~(g)分别是添加Al-TiO2-C细化剂后工业纯铝的宏观组织,其中C与TiO2摩尔比分别为0,1:30,1:25,1:20,1:15,1:10。可以看出,添加Al-TiO2-C细化剂后等轴晶晶粒尺寸明显减小,说明Al-TiO2-C细化剂具有优良的晶粒细化效果。随着C与TiO2比例增加,C的含量不断增加,该细化剂的晶粒细化效果逐渐增强,当C与TiO2摩尔比达到1:25和1:20之间时细化剂的细化效果较好。如图 4(d), (e)所示基本全是细小且均匀的等轴晶。当C与TiO2比例达到1:15(图 4(f))时等轴晶粒部分变得粗大,且晶粒大小不均匀。当C与TiO2比例达到1:10(图 4(g))时晶粒整体比较粗大。图 5是经不同C与TiO2摩尔比细化剂细化后纯铝平均晶粒尺寸分布图。可以看出,C与TiO2比例达到1:25和1:20之间时,细化后纯铝的平均晶粒尺寸相对较小,其中当C与TiO2比例为1:20时,经细化后工业纯铝的平均晶粒尺寸可达到142μm,因此,结合细化剂的微观组织及其相应细化效果可知:当C与TiO2比例为1:10时,大量的Al2O3颗粒偏聚在一起,对细化不利。C与TiO2比例在1:25~1:20之间时,细化剂中Al2O3颗粒数量适中且分布相对弥散,对细化有利。

|

图 4 不同C与TiO2摩尔比细化剂的细化效果图 (a)未添加细化剂; (b)0;(c)1:30;(d)1:25;(e)1:20;(f)1:15;(g)1:10 Fig. 4 Refining performance images of refiners with different mole ratios of C to TiO2 (a)without refiner; (b)0;(c)1:30; (d)1:25;(e)1:20;(f)1:15;(g)1:10 |

|

图 5 平均晶粒尺寸随C与TiO2比例分布图 Fig. 5 Average grain size variations with C/TiO2 |

图 6是不同保温时间下细化剂的细化效果图。图 6(a)中选用的是自制Al-TiO2-C细化剂,C与TiO2摩尔比为1:20,添加量均为0.2%。可以看出加入细化剂后,5min时就起到细化作用,10min时细化作用基本达到最佳,30min时细化作用无明显变化,1h后晶粒整体较小,并未出现细化衰退现象。图 6(b)中选用传统Al-5Ti-B细化剂,对比发现5min时细化作用基本达到最佳,10min和30min时基本无明显变化,1h时晶粒整体细小,未出现明显细化衰退现象。

|

图 6 不同保温时间下细化剂的细化效果图 a)Al-TiO2-C; (b)Al-5Ti-B; (1)5min; (2)10min; (3)30min; (4)1h Fig. 6 Refining performance images of refines with different holding time (a)Al-TiO2-C; (b)Al-5Ti-B; (1)5min; (2)10min; (3)30min; (4)1h |

本研究自制晶粒细化剂细化效果达到最佳大约需要10min,Al-5Ti-B细化剂达到最佳细化效果只需5min。在5, 10min及30min时,Al-5Ti-B细化后的晶粒与Al-TiO2-C细化剂相比相对要细小,且晶粒的均匀性也优于后者。但保温1h时,Al-5Ti-B细化后的晶粒相对后者稍有增大,细化效果不如Al-TiO2-C,因此,本研究自制晶粒细化剂的细化能力整体不如Al-5Ti-B细化剂,但在抗细化衰退性能方面比Al-5Ti-B细化剂略好,保温1h时未出现细化衰退现象。

3 分析与讨论本研究自制的Al-TiO2-C细化剂析出相为Al3Ti, Al2O3和TiC。Al3Ti为正方晶格,晶格常数a=b=0.243nm,c=0.859nm,虽然与Al(Al为面心立方,a=0.405nm)的晶格类型不同,但Al的晶格只需旋转45°就具有以下关系:[100]Al3Ti//[001]Al[17],即此时Al3Ti与Al有较好的晶格匹配关系,在凝固过程中能较好地形核,从而可有效细化纯铝晶粒。关于Al3Ti的形核过程还存在一定的分歧,但都强调了包晶理论的重要性。目前认为Al3Ti的形核主要通过包晶反应进行,在665℃下Al-Ti合金中Ti的含量为0.15%(质量分数)时,会发生包晶反应:L+Al3Ti=α-Al(固溶体),通过包晶反应促使α-Al形核。虽然有些学者认为在正常熔炼温度下,Al3Ti的溶解速率快,一般3~5s内就可溶解,而且细化时细化剂的加入量少,Al熔体中Ti含量远远低于0.15%,认为很难发生包晶反应,但铝熔体中由于其他微量原子的存在通常会使包晶反应点左移,所以Ti含量很低时仍可发生包晶反应,促使α-Al形核以达到细化晶粒的目的。Al2O3为密排六方结构,与Al晶格存在如下位置关系[14]:(111)Al//(1120)Al2O3,在异质形核过程中也可充当形核的核心。Wang等[15]采用一定的方法成功提取出Al2O3颗粒并使用TEM研究了Al2O3颗粒与铝的界面关系,证实Al2O3颗粒可以充当异质形核的核心。本研究自制的Al-TiO2-C细化剂,TiC相整体控制在一个小含量范围内,对细化效果的影响基本一致,另外Al3Ti相数量及形貌相差不大,对细化起重要作用的是Al2O3的数量及分布。图 1(c), (d)所示细化剂中Al2O3数量适中且分布相对弥散,因此对应细化效果相对较好,而图 1(f)中Al2O3颗粒增大且偏聚严重,在细化过程中容易沉降到熔体底部,失去细化作用,因此细化效果不理想。TiC为面心立方晶体,其晶格常数与Al的晶格常数接近,二者的错配度相差较小,晶体结构与Al相似,在凝固过程中液态铝可直接在TiC粒子上形核。另外适量的TiC粒子聚集在一起形成质子团对细化也有一定的作用。TiC有时会与Al2O3颗粒聚集在一起形成质子团,质子团曲率比单个粒子的曲率小,可增大其形核能力。此外质子团表面及接触处凹凸不平,这不仅有利于形核,而且在粒子团的凹面处,容易沉积Ti原子形成局部富Ti区。富Ti区不仅会形成成分过冷,降低临界晶核的形成条件,促进形核,使晶粒细化,而且会在一定程度上抑制Al3Ti分解[18],提高细化剂的长久细化能力。图 1(d)中部分质点团明显,故其抗衰退性能较好。

4 结论(1) 本研究自制的Al-TiO2-C细化剂析出相是Al3Ti,Al2O3和TiC相,具有优异的晶粒细化效果,Al2O3在细化晶粒过程中起到一定作用。

(2) C与TiO2摩尔比为1:25~1:20时,Al-TiO2-C细化剂组织中Al2O3数量适中且分布相对弥散,具有相对较好的晶粒细化效果。

(3) 当C与TiO2摩尔比为1:20,Al-TiO2-C细化剂添加量为0.2%时可使工业纯铝晶粒细化到约142μm,且保温1h未出现细化衰退。

| [1] | DIRK R, CHRISTOPH K, SVEN E, et al. Grain refinement by electromagnetic stirring and the impact on the mechanical properties of AlSi-alloys[J]. Journal of Iron and Steel Research, International, 2012, 19 (Suppl 1): 341–344. |

| [2] |

周蕾, 史庆南, 王军丽. 异步累积叠轧制备超细晶纯铜微观组织演化规律及细化机制[J].

航空材料学报, 2014, 34 (5): 49–54.

ZHOU L, SHI Q N, WANG J L. Microstructure evolution and refinement mechanism of ultra-fine copper prepared by asymmetrical accumulative roll bonding[J]. Journal of Aeronautical Materials, 2014, 34 (5): 49–54. DOI: 10.11868/j.issn.1005-5053.2014.5.008 |

| [3] | MALLIKARJUNA C, SHASHIDHARA S M, MALLIK U S, et al. Grain refinement and wear properties evaluation of aluminum alloy 2014 matrix-TiB2 in-situ composites[J]. Materials & Design, 2011, 32 (6): 3554–3559. |

| [4] | ZHAO H L, SONG Y, LI M, et al. Grain refining efficiency and microstructure of Al-Ti-C-RE master alloy[J]. Journal of Alloys and Compounds, 2010, 508 (1): 206–211. DOI: 10.1016/j.jallcom.2010.08.047 |

| [5] |

王正军. Al-Ti-C细化剂组织及细化效果[J].

有色金属, 2011, 63 (2): 10–13.

WANG Z J. Microstructure and refining effect of Al-Ti-C refiner[J]. Nonferrous Metals, 2011, 63 (2): 10–13. |

| [6] | QIU D, TAVLOR J A, ZHANG M X. Understanding the co-poisoning effect of Zr and Ti on the grain refinement of casting aluminum alloys[J]. Metallurgical and Materials Transactions A, 2010, 41 (13): 3412–3421. DOI: 10.1007/s11661-010-0404-2 |

| [7] |

丁万武, 夏天东, 赵文军. TiAl3对TiC粒子在铝熔体中沉淀特性的影响机理[J].

材料工程, 2013 (3): 10–15.

DING W W, XIA T D, ZHAO W J. Effect mechanism of TiAl3 on the precipitation of TiC particles in aluminum melt[J]. Journal of Materials Engineering, 2013 (3): 10–15. |

| [8] | WANG E Z, GAO T, NIE J F, et al. Grain refinement limit and mechanical properties of 6063 alloy inoculated by Al-Ti-C-B master alloys[J]. Journal of Alloys and Compounds, 2014, 594 : 7–11. DOI: 10.1016/j.jallcom.2014.01.145 |

| [9] | GEZER B T, TOPTAN F, DAGLILAR S, et al. Production of Al-Ti-C grain refiners with the addition of elemental carbon[J]. Materials & Design, 2010, 31 (Suppl 1): 30–35. |

| [10] | BIROL Y. The performance of Al-Ti-C grain refiners in twin-roll casting of aluminum foil stock[J]. Journal of Alloys and Compounds, 2007, 430 (1/2): 179–187. |

| [11] | LEE J H, KO S K, WON C W. Sintering behavior of Al2O3-TiC composite powder prepared by SHS process[J]. Materials Research Bulletin, 2001, 36 (5/6): 989–996. |

| [12] |

陈素娟, 张瑞英, 史志铭, 等. La对原位合成TiC-Al2O3/Al复合材料组织与耐蚀性的影响[J].

材料热处理学报, 2014, 35 (11): 6–10.

CHEN S J, ZHANG R Y, SHI Z M, et al. Effect of La on microstructure and corrosion resistance of in-situ synthesized TiC-Al2O3/Al composites[J]. Transactions of Materials and Heat Treatment, 2014, 35 (11): 6–10. |

| [13] | ZHU H G, JIANG Y L, YAO Y Q, et al. Reaction pathways, activation energies and mechanical properties of hybrid composites synthesized in-situ from Al-TiO2-C powder mixtures[J]. Materials Chemistry and Physics, 2012, 137 (2): 532–542. DOI: 10.1016/j.matchemphys.2012.09.052 |

| [14] |

白朴存, 代雄杰, 赵春旺, 等. Al2O3/Al复合材料的界面结构特征[J].

复合材料学报, 2008, 25 (1): 88–93.

BAI P C, DAI X J, ZHAO C W, et al. Structural features of the interfaces within Al2O3/Al composite[J]. Acta Materiae Compositae Sinica, 2008, 25 (1): 88–93. |

| [15] | WANG Y, LI H T, FAN Z Y. Oxidation of aluminum alloy melts and inoculation by oxide particles[J]. Transactions of the Indian Institute of Metals, 2012, 65 (6): 653–661. DOI: 10.1007/s12666-012-0194-x |

| [16] |

张瑞英, 陈素娟, 史志铭, 等. Mg对原位合成TiC-Al2O3/Al复合材料组织与耐磨性的影响[J].

材料工程, 2014 (10): 65–70.

ZHANG R Y, CHEN S J, SHI Z M, et al. Effect of Mg on microstructures and abrasive resistance of in-situ synthesis TiC-Al2O3/Al composites[J]. Journal of Materials Engineering, 2014 (10): 65–70. DOI: 10.11868/j.issn.1001-4381.2014.10.012 |

| [17] |

陈优, 王正军, 王一贺. 新型AlTiC中间合金对工业纯铝的细化研究[J].

稀有金属与硬质合金, 2010, 38 (2): 18–21.

CHEN Y, WANG Z J, WANG Y H. Study of refining of commercial pure aluminum by a new AlTiC master alloy[J]. Rare Metals and Cemented Carbides, 2010, 38 (2): 18–21. |

| [18] | FAN Z, WANG Y, ZHANG Y, et al. Grain refining mechanism in the Al/Al-Ti-B system[J]. Acta Materialia, 2015, 84 : 292–304. DOI: 10.1016/j.actamat.2014.10.055 |

2017, Vol. 45

2017, Vol. 45