文章信息

- 翁灿, 王飞, 杨冬娇, 吕辉, 蒋炳炎

- WENG Can, WANG Fei, YANG Dong-jiao, LYU Hui, JIANG Bing-yan

- 电流密度对微/纳结构电铸成型模芯质量的影响

- Effect of Current Density on Quality of Electroformed Mold Inserts with Micro/Nano-cavities

- 材料工程, 2017, 45(10): 52-58

- Journal of Materials Engineering, 2017, 45(10): 52-58.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000104

-

文章历史

- 收稿日期: 2016-01-21

- 修订日期: 2017-03-03

2. 中南大学 机电工程学院, 长沙 410083

2. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China

纳米制造是支撑纳米技术等高新技术走向应用的基础和关键[1]。目前,聚合物纳米结构零件制造加工的技术主要包括平面工艺、探针工艺和模型工艺[2]等。其中,模型工艺利用含纳米结构尺寸的模具复制出相应的纳米结构,如纳米压印技术[3-5]、纳注射成型技术[6-9]等。微/纳结构模芯的成型质量在一定程度上决定了微/纳结构的复制质量。当前微/纳结构模芯的主要制备方法是在硅或玻璃基底上, 利用电子束光刻、反应离子刻蚀和极紫外光刻等技术进行制造[10-12]。但这些方法的制备成本较高、效率低,尤其是硅模芯材料较脆,因而在模型工艺中的应用受到限制[13, 14]。而电铸技术可用于复杂、微细结构的精密成型,利用该技术制备出的微/纳结构模芯具有力学性能好、使用寿命长等特点,可以满足模型工艺的要求[15-17]。在电铸成型过程中,微/纳结构处存在传质困难、电场边缘集中效应、阴极极化等问题,造成模芯成型精度低,从而影响聚合物微/纳结构零件的成型质量。Han等[18]针对微/纳特征结构开口处铸层生长过快,导致铸层内部出现漏镀孔洞的问题,提出采用正负双脉冲电源及时溶解边缘过快生长的铸层,减少漏镀孔洞,提高微细结构成型精度。朱荻等[19]采用过电铸方法成型特征尺寸在10μm的微细阵列网板,模拟成型过程中微结构表面电场分布,间接表征微结构区域铸层的生长状态。吕辉等[20]研究了阴极表面电场分布对铸层厚度均匀性的影响,指出辅助阴极等措施能有效改善铸层厚度不均现象。目前,电铸成型微观结构精度的改善主要集中在母板电铸前处理过程和脉冲电源波形方面,能够实现微米尺度成型结构的优化,而对纳米结构的成型精度缺乏针对性研究。电铸过程的仿真模拟主要针对阴极表面的宏观电场、流场分布及铸层宏观厚度分布,微/纳尺度复制精度方面的数值分析比较欠缺。

本工作以微/纳特征结构为研究对象,采用COMSOL Multiphysics软件,模拟微/纳结构电铸过程中阴极表面的电流密度分布,研究微/纳结构尺寸对电铸系统电场分布的影响和电流密度对微/纳结构电铸层生长前沿的影响,进一步预测微/纳结构整体的复制精度。基于仿真结果进行实验研究,在优化的工艺参数下,制备出微/纳特征结构整体复制精度高、铸层厚度均匀的模芯。

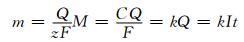

1 电铸系统电场仿真分析 1.1 电场分析理论基础对于电沉积过程,法拉第定律是最基本的定理。根据法拉第电解定律,阴极析出金属的质量m为:

|

(1) |

式中:Q为参与电极反应的电量;z为析出金属的化合价;F为法拉第常数,96485C/mol;M为析出金属的摩尔质量;C为析出物质化学当量;k为电化学比例系数;I为电沉积电流;t为电沉积时间。

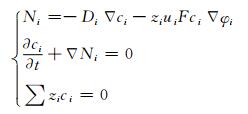

对于电解质溶液,其离子浓度受扩散和电迁移作用影响,根据溶液离子传输的能斯特-普朗克方程、物料守恒及电荷守恒方程求解离子传质通量:

|

(2) |

式中:Ni为离子传质通量,mol/(m2·s);Di为溶液中离子扩散系数;ci为电解液浓度;zi为沉积离子化合价;ui为沉积离子的流动特性,m2/(s·J·mole);φi为电解液电势,i=1, 2,分别为Ni2+和NH2SO3-。

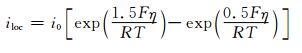

对于电极,在电铸过程中电极发生氧化还原反应,根据巴特勒-伏尔摩公式求解阴极表面局部电流密度iloc。

|

(3) |

式中:i0为平均电流密度;η为过电势;T为电解液温度;R为理想气体常数,8.314J/(mol·K)。

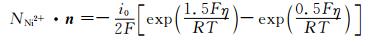

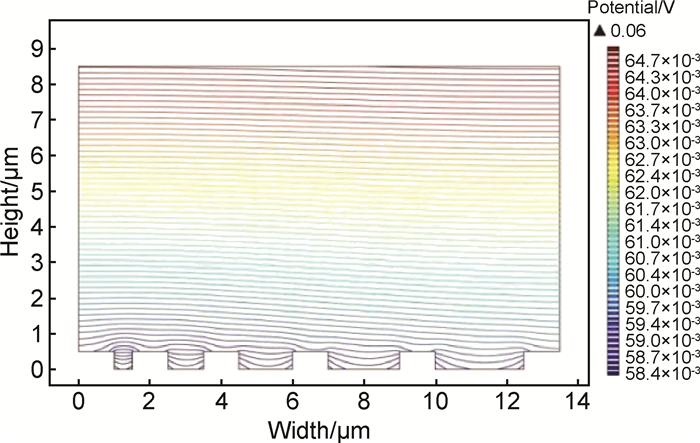

根据边界上电极动力学公式,可求解电极上离子通量。

|

(4) |

式中:NNi2+为电极上镍离子通量;n为边界法向矢量。

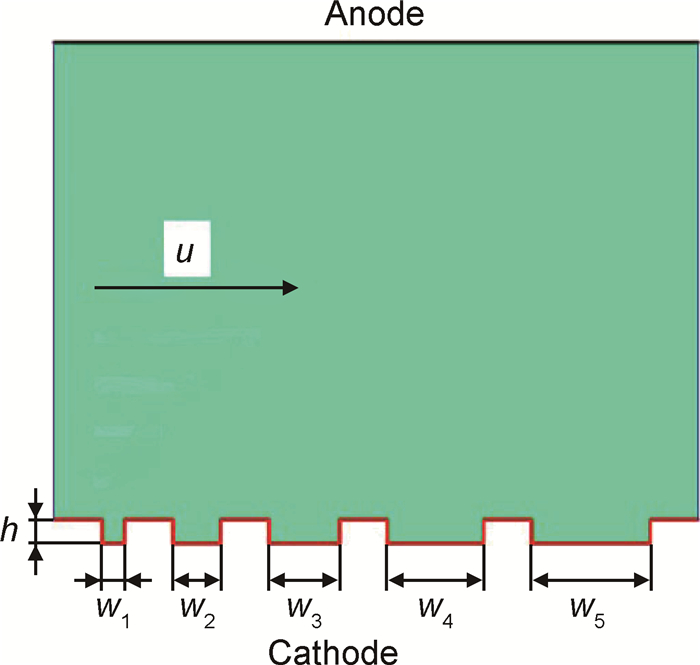

1.2 物理模型建立在微/纳特征结构电铸成型过程中,电铸系统主要由电解质溶液、阴极、阳极和电源组成。电源通过设定电流参数来加载,建模时重点关注阴极、阳极以及阴极表面的微/纳特征结构,其他因素做简化处理。阴极上设置了不同尺寸特征宽度W的微/纳结构凹槽,结构宽度分别为0.5,1.0,1.5,2.0μm和2.5μm,凹槽结构深度h均为500nm。在阴极定轴旋转的情况下,假定电铸系统中电解质溶液浓度均一稳定,且为理想牛顿线性流体。微/纳结构电铸系统的二维模型如图 1所示。u表示溶液本体速率,从左边界流入,经过阴极表面后从右边界流出。

|

图 1 微/纳结构电铸系统二维模型 Fig. 1 2-D model of electroforming system for micro/nano-cavities |

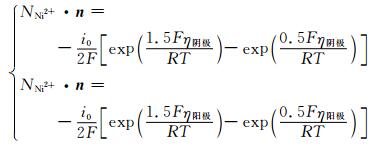

通过COMSOL Multiphysics软件,使用电镀模块中的3次电流分布Nernst-Planck接口设定电极动力学控制方程,假设电沉积效率为100%,左右两侧为绝缘壁,设定阴极和阳极边界条件方程分别为:

|

(5) |

垂直于电极部分的边假设为绝缘边界,即满足边界方程:

|

(6) |

采用边界层网格划分法,细化微结构边界网格,对微/纳结构电铸系统二维模型采用四边形单元进行网格化,对阴极边界进行细化,共20857个单元。

电铸系统参照实际中的氨基磺酸镍配方体系,其主要物理量参数如表 1所示。

| Ion concentration/ (mol·m-3) |

Solution density/ (kg·m-3) |

Kinematic viscosity/ (m2·s-1) |

Diffusion coefficient/ (m2·s-1) |

Current density/ (A·dm-2) |

Solution ontology velocity/ (mm·s-1) |

Width of characteristic structure/μm | ||||

| W1 | W2 | W3 | W4 | W5 | ||||||

| 1.5×103 | 1.1×103 | 1.4×10-6 | 4.5×10-10 | 1, 4 | 1 | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 |

主盐浓度为450g/L。采用“Electrodeposition, Deformed Geometry”模块,根据巴特勒-伏尔莫公式可以求解阴极电极表面局部电流密度,从而获得整个电沉积系统电势的分布,采用移动网格技术追踪微/纳结构电铸成型过程中铸层的生长前沿。

1.3 仿真结果及分析 1.3.1 微/纳结构尺寸对电铸系统电场分布的影响设定电解质溶液离子浓度为1500mol/L,交换电流密度为1A/dm2,数值模拟获得微/纳结构电铸系统内各个区域的等势线分布如图 2所示。

|

图 2 微/纳结构电铸系统等势线分布 Fig. 2 Electrical potential distribution of the electroforming system for micro/nano-cavities |

远阴极区域电势线较为均一、平缓,阴极表面微/纳结构处电流密度出现明显波动。由于几何形貌的不对称性及电场的边缘效应,微/纳结构凹槽的内部等势线出现较大幅度的弯曲,电流密度分布不均。宽度越小、深宽比越大的特征结构内部等势线越密集,等势线弯曲程度越大,表明微/纳特征结构底部与开口处的电流密度差异大,开口处成型较快,底部容易出现漏镀孔隙。随着结构宽度增大、深宽比减小,等势线的弯曲程度减小,微/纳特征结构底部与开口处电流密度差异减小,可实现较为完整的沉积成型。

图 3为阴极表面微/纳结构内模拟结果数值提取线。

|

图 3 阴极表面微/纳结构内模拟结果数值提取线 Fig. 3 Extracting line for numerical simulation results along the center line of micro/nano-cavities on the cathode surface |

按数值提取线获取不同宽度微/纳结构凹槽中心线上的电势值。各微/纳结构内部由下至上电势逐渐增大,如图 4所示。特征宽度越大,深宽比越小的结构内部整体电势相对较高,宽2.5μm凹槽结构内部电势比宽0.5μm凹槽结构平均高出1mV。特征宽度越小、深宽比越大的微/纳结构内部,槽口与槽底处的电势不均匀性越显著,宽0.5μm凹槽结构开口处电势比其底部高出0.5mV,这一差值在宽2.5μm凹槽结构处降低至0.3mV。

|

图 4 微/纳结构凹槽中心电势分布 Fig. 4 Electrical potential distribution of groove center in micro/nano-cavities |

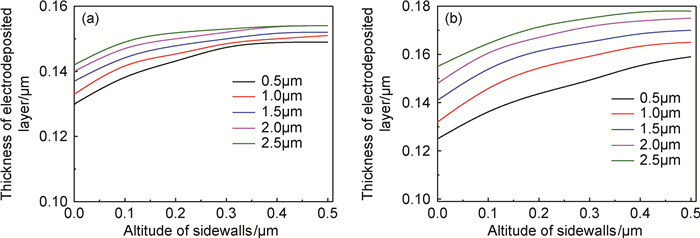

阴极表面电流密度分布直接决定了各区域离子沉积的速率,对电铸整体复制精度产生重要影响。按图 3所示数值提取线,获得不同宽度微/纳结构凹槽侧壁铸层的厚度值,得到特征结构内部电铸层厚度的分布曲线,如图 5所示。由于微/纳结构的电场屏蔽作用,2种电流密度下微/纳凹槽侧壁铸层厚度均表现出自槽底向上逐渐增大的趋势。在初始电流密度为1A/dm2的情况下电沉积1s,5种宽度微/纳结构凹槽侧壁上沉积的金属层厚度较为均一,厚度范围为130~155nm,如图 5(a)所示;当初始电流密度增大到4A/dm2,电沉积0.3s获得的铸层厚度均匀性较差,微/纳结构凹槽开口处铸层生长速率比底部快20%左右,如图 5(b)所示。初始电流密度大时,特征结构开口处沉积较快,铸层的生长屏蔽了深度方向的沉积成型,使得微/纳结构整体复制精度降低。

|

图 5 不同电铸初始条件下微/纳结构侧壁电铸层厚度 (a)1A/dm2,1s;(b)4A/dm2,0.3s Fig. 5 Electroformed layer thickness of sidewalls in micro/nano-cavities under different initial conditions (a)1A/dm2, 1s;(b)4A/dm2, 0.3s |

针对微/纳结构模芯电铸成型质量的要求,本工作采用一套自主设计与制造的运动阴极微电铸装置。该装置由脉冲电源、阴极运动机构、加热温控装置、循环过滤系统、运动控制系统、阳极板和电铸槽组成。电铸液选用应力低的氨基磺酸镍盐体系,其主要成分及含量如表 2所示。

| Nickel sulfamate | Nickel chloride | Boricacid | Sodium ethyl hexyl sulfate | Saccharin sodium |

| 400 | 10 | 20 | 5.6 | 0.1 |

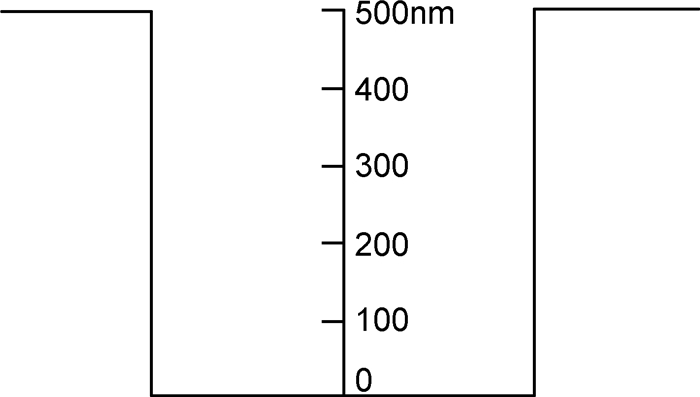

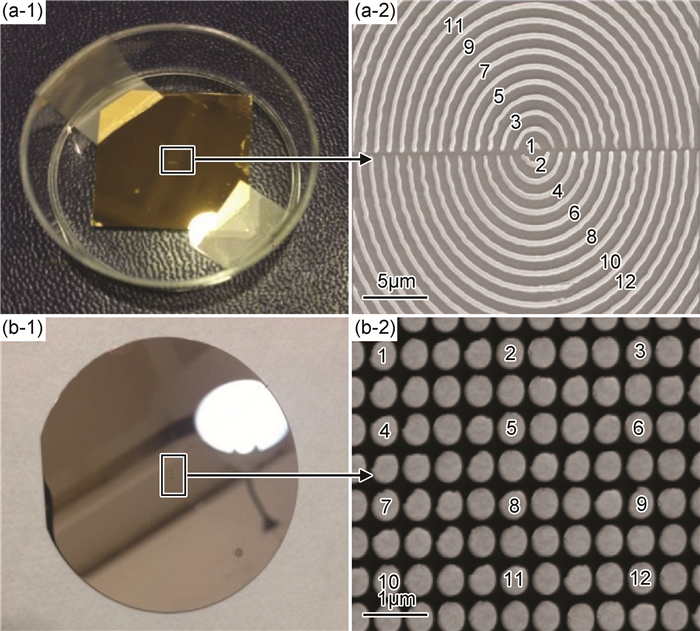

采用纳米光阑和纳米柱阵列2种微/纳结构作为电铸母板,该母板由中科院物理所微加工实验室所制备。纳米光阑微观结构由60个同心微/纳结构半圆构成,设计线宽为400nm、高为500nm,图像范围为0.5~100μm。纳米柱阵列母板基底为5.08cm硅片,在200μm×200μm的区域内均匀分布160000个(400×400) 纳米柱。单个纳米柱设计直径为350nm、高为300nm,相邻2个纳米柱间距为500nm。微/纳结构电铸母板微观形貌及检测点分布如图 6所示。

|

图 6 微/纳结构电铸母板微观形貌(1) 及检测点分布(2) (a)纳米光阑;(b)纳米柱阵列 Fig. 6 Micro-morphologies(1) and measuring points distribution(2) of electroforming masters with micro/nano-cavities (a)nano-diaphragm; (b)nanopillar array |

对2种微/纳结构母板进行导电化处理,利用超声波清洗机,先后用酒精和蒸馏水对母板进行清洗及除油处理。将前处理完毕的纳米光阑母板装夹在夹具中,分别在初始电流密度为1A/dm2和4A/dm2条件下电铸24h,成型制备出2块纳米光阑镍模芯。将前处理完毕的纳米柱阵列母板,分别在阴极静置、初始电流密度为4A/dm2和阴极旋转速率为200r/min、初始电流密度为1A/dm2条件下电铸24h,成型制备出2块纳米孔阵列镍模芯。之后,借助TESCAN MIRA 3场发射扫描电镜观察模芯表面的微观形貌。

3 结果与讨论 3.1 电流密度对纳米光阑复制精度的影响电铸过程中电流密度的大小决定了阴极极化强度以及电流效率。从仿真结果可知,当电流密度较大时,阴极沉积效率快,但铸层生长不均匀程度大,微/纳结构将无法得到精确复制。不同初始电流密度下电铸成型的纳米光阑模芯表面微观形貌如图 7所示。可以看出,电铸过程中采用较小的初始电流密度能明显提高纳米光阑的复制精度,特别是凹槽底部和边缘处的复制更为细腻精确。

|

图 7 不同初始电流密度下电铸成型的纳米光阑模芯SEM像 (a)4A/dm2;(b)1A/dm2 Fig. 7 SEM images of electroformed nano-diaphragm mold inserts with different initial current densities (a)4A/dm2; (b)1A/dm2 |

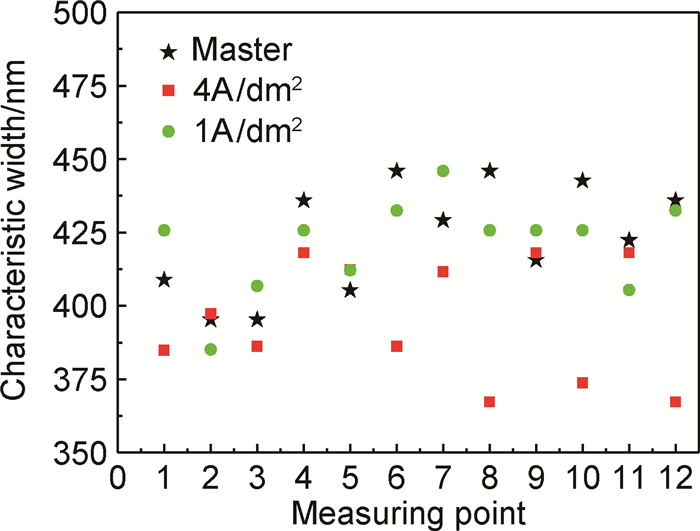

分别在纳米光阑母板和2个模芯的电镜图像中,按图 6(a-2) 的取点规则对应提取12个测量点的宽度值,结合图像分析软件Image Pro分析特征结构尺寸。图 8为纳米光阑母板与模芯各对应测量点处纳米结构特征宽度尺寸分布图。可以看出,电铸初始电流密度为4A/dm2时母板与模芯上各相应测量点处特征尺寸相差较大,最大误差达到60nm,尺寸失真严重。将初始电流密度控制在1A/dm2后,纳米光阑特征宽度尺寸的偏差控制在±20nm之内,成型精度明显提高。

|

图 8 纳米光阑母板与模芯特征宽度尺寸分布图 Fig. 8 Width dimension distribution of master and mold inserts for nano-diaphragm |

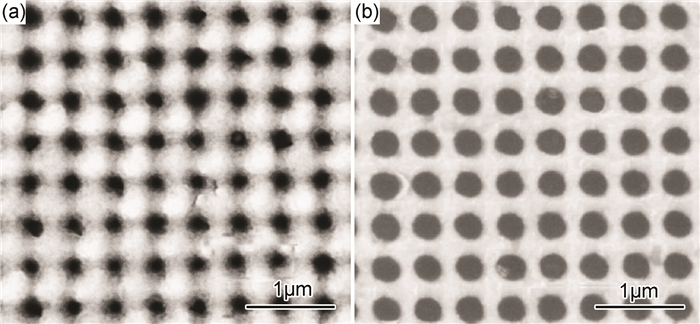

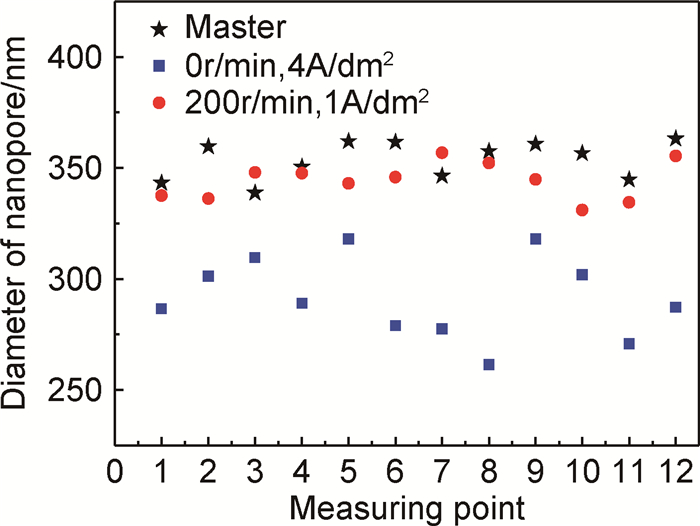

2种工艺条件下电铸成型纳米孔阵列模芯的微观形貌如图 9所示。分别在纳米柱母板和2块纳米孔模芯的电镜图像中按图 6(b-2) 的取点规则选取12个测量点,结合图像分析软件Image Pro分析特征结构尺寸。图 10为纳米柱陈列母板与模芯特征直径尺寸分布图,其数值分析结果如表 3所示。

|

图 9 纳米孔阵列电铸模芯SEM像 a)阴极静置,4A/dm2;(b)阴极转速200r/min,1A/dm2 Fig. 9 SEM images of electroformed nano-porous array mold inserts (a)cathode rotation speed of 0r/min, 4A/dm2; (b)cathode rotation speed of 200r/min, 1A/dm2 |

|

图 10 纳米柱阵列母板与模芯特征尺寸分布图 Fig. 10 Diameter dimension distribution of master and mold inserts for nanopillar array |

| Nanopillar array substrate | Maximum value/ nm |

Minimum value/ nm |

Mean value/ nm |

Standard deviation/ nm |

Annotation error/% |

| Master | 363.07 | 338.75 | 353.73 | 8.27 | 2.34 |

| Electroformed mold insert(0r/min, 4A/dm2) | 318.02 | 261.36 | 291.65 | 18.29 | 6.27 |

| Electroformed mold insert(200r/min, 1A/dm2) | 356.78 | 331.05 | 344.40 | 8.56 | 2.49 |

纳米柱阵列母板上纳米孔直径为(350±13) nm。阴极静置、初始电流密度4A/dm2条件下,电铸成型的模芯上纳米结构特征尺寸与母板偏差较大,最大误差达60nm,无法直接用于模型工艺。阴极转速200r/min、初始电流密度1A/dm2条件下得到的电铸模芯特征结构直径尺寸为(344±13) nm,成型精度大幅提高,满足使用要求。由表 3可知,纳米结构母板本身的制作误差在2.34%左右,工艺改善前获得的微/纳结构模芯上特征尺寸误差高达6.27%,工艺改善后这一数值降低到2.49%,与母板基本一致。根据实验与仿真的结果可以发现,在电铸成型制备微/纳结构模芯的过程中,当初始阶段采用较小的电流密度并伴有阴极旋转处理时,能够将微/纳特征结构有效复制出来,制备出模型工艺所需的高复制精度的模芯。

4 结论(1) 随着微/纳特征结构宽度减小、深宽比增大,特征结构内部等势线越密集,纵深方向上电流密度不均匀性越大;初始电流密度越大,铸层生长速率越快,特征结构纵深方向上铸层厚度不均匀性越显著。

(2) 优化电流密度分布,可将纳米光阑母板与成型模芯之间的特征尺寸偏差控制在±20nm之内,成型精度显著提高。在阴极转速200r/min、初始电流密度1A/dm2条件下,纳米孔阵列模芯特征结构尺寸误差控制在2.49%左右。

(3) 采用合理设置初始电流密度、增强阴极表面溶液流动强度,可明显改善电铸工艺,为模型工艺提供高质量的微/纳结构模芯。

| [1] |

王国彪, 黎明, 丁玉成, 等. 重大研究计划"纳米制造的基础研究"综述[J].

中国科学基金, 2010 (2): 70–77.

WANG G B, LI M, DING Y C, et al. Review on major research project"fundamental research of nano-manufacturing"[J]. Bulletin of National Natural Science Foundation of China, 2010 (2): 70–77. |

| [2] |

崔铮. 微纳米加工技术及其应用综述[J].

物理, 2006, 35 (1): 34–39.

CUI Z. Overview of micro/nanofabrication technologies and applications[J]. Physics, 2006, 35 (1): 34–39. DOI: 10.11858/gywlxb.2006.01.008 |

| [3] | ATHINARAYANAN B, JEONG D Y, KANG J H, et al. Fabrication of hydrophobic and anti-reflective polymeric films using anodic aluminum-oxide imprints[J]. Journal of the Korean Physical Society, 2015, 67 (11): 1977–1985. DOI: 10.3938/jkps.67.1977 |

| [4] |

申溯, 周雷, 魏国军, 等. 微区微纳米压印技术及设备[J].

光学精密工程, 2009, 17 (4): 807–812.

SHEN S, ZHOU L, WEI G J, et al. Design of distributed micro-area micro/nano-imprinting lithographic system[J]. Optics & Precision Engineering, 2009, 17 (4): 807–812. |

| [5] | CUI B, KEIMEL C, CHOU S Y. Ultrafast direct imprinting of nanostructures in metals by pulsed laser melting[J]. Nanotechnology, 2010, 21 (4): 045303. DOI: 10.1088/0957-4484/21/4/045303 |

| [6] |

周明勇, 蒋炳炎, 张露, 等. 模板法注射成型纳米结构及其疏水特性[J].

光学精密工程, 2015, 23 (1): 165–173.

ZHOU M Y, JIANG B Y, ZHANG L, et al. Injection molding nanostructures by template method and their hydrophobic properties[J]. Optics & Precision Engineering, 2015, 23 (1): 165–173. |

| [7] | STORMONTH-DARLING, JOHN M.Fabrication of difficult nanostructures by injection moulding[D]. UK:University of Glasgow, 2013. |

| [8] | KIM W W, GANG M G, MIN B K, et al. Experimental and numerical investigations of cavity filling process in injection moulding for microcantilever structures[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75 (1): 293–304. |

| [9] |

周明勇, 蒋炳炎, 鲁立君, 等. 聚合物纳米/亚微米结构零件注射成型的研究进展[J].

材料工程, 2014 (4): 95–100.

ZHOU M Y, JIANG B Y, LU L J, et al. Progress in research on polymer nano/sub-micro structures by injection molding[J]. Journal of Materials Engineering, 2014 (4): 95–100. |

| [10] | WATANABE T, SUUKI K, IYAMA H, et al. A master-mold fabrication by electron beam lithography followed by nanoimprinting and self-aligned double patterning[J]. Jpn J Appl Phys, 2014, 53 (6S): 06JK05. DOI: 10.7567/JJAP.53.06JK05 |

| [11] | RESNICK P J.Design of experiment for the optimisation of deep reactive ion etching of silicon inserts for microfabrication[C]//Progress in Biomedical Optics and Imaging-Proceedings of SPIE.San Francisco:SPIE, 2012. |

| [12] | MOJARAD N, HOJEIJ M, WANG L, et al. Single-digit-resolution nanopatterning with extreme ultraviolet light for the 2.5nm technology node and beyond[J]. Nanoscale, 2015, 7 (9): 4031–4037. DOI: 10.1039/C4NR07420C |

| [13] | YOON S H, SRIROJPINYO C, LEE J, et al. Investigation of tooling surfaces on injection molded nanoscale features[J]. NSTI-Nanotech, 2004, 3 : 460–463. |

| [14] | BRUCK R, HAINBERGER R, KÖCK A, et al.Direct replication of nanostructures from silicon wafers in polymethylpentene by injection molding[C]//DAVID H K, WILLIAM S B.Conference on Polymer Optics Design, Fabrication and Materials.San Diego:International Society for Optics and Photonics, 2010. |

| [15] | LIN X, DOU X, WANG X, et al. Nickel electroplating for nanostructure mold fabrication[J]. Journal of Nanoscience & Nanotechnology, 2011, 11 (8): 7006–7010. |

| [16] | OHS C, BAE B J, YANG K Y, et al. Fabrication of aluminum nano-scale structures using direct-embossing with a nickel template[J]. Metals & Materials International, 2011, 17 (5): 771–775. |

| [17] | JIANG B Y, ZHOU M Y, WENG C, et al. Fabrication of nanopillar arrays by combining electroforming and injection molding[J]. International Journal of Advanced Manufacturing Technology, 2016, 86 (5/8): 1319–1328. |

| [18] | HAN J, HAN J, LEE B S, et al. Elimination of nanovoids induced during electroforming of metallic nanostamps with high-aspect-ratio nanostructures by the pulse reverse current electroforming process[J]. Journal of Micromechanics & Microengineering, 2012, 22 (6): 561–566. |

| [19] |

胡洋洋, 朱荻, 李寒松. 采用过电铸工艺制造金属微细阵列网板[J].

光学精密工程, 2010, 18 (8): 1793–1800.

HU Y Y, ZHU D, LI H S. Fabrication of metal micro hole array by using over-plating technology[J]. Optics & Precision Engineering, 2010, 18 (8): 1793–1800. |

| [20] |

吕辉, 徐腾飞, 刘佳, 等. 辅助阴极对电铸微模芯厚度均匀性的影响[J].

电镀与涂饰, 2014, 33 (17): 732–736.

LV H, XU T F, LIU J, et al. Effect of auxiliary cathode on thickness uniformity of micro-electroformed mold insert[J]. Electroplating & Finishing, 2014, 33 (17): 732–736. DOI: 10.3969/j.issn.1004-227X.2014.17.003 |

2017, Vol. 45

2017, Vol. 45