文章信息

- 邝泉波, 邹黎明, 蔡一湘, 刘辛, 程军, 易健宏

- KUANG Quan-bo, ZOU Li-ming, CAI Yi-xiang, LIU Xin, CHENG Jun, YI Jian-hong

- 等离子旋转电极雾化法制备高品质Ti-6.5Al-1.4Si-2Zr-0.5Mo-2Sn合金粉末

- Preparation of High Quality Ti-6.5Al-1.4Si-2Zr-0.5Mo-2Sn Alloy Powder by Plasma Rotating Electrode Process

- 材料工程, 2017, 45(10): 39-46

- Journal of Materials Engineering, 2017, 45(10): 39-46.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001045

-

文章历史

- 收稿日期: 2016-09-05

- 修订日期: 2017-06-30

2. 广东省科学院 广东省材料与加工研究所, 广州 510650;

3. 西北有色金属研究院 生物材料工程研究所, 西安 710016

2. Guangdong Institute of Materials and Processing, Guangdong Academy of Sciences, Guangzhou 510650, China;

3. Institute of Biological Materials Engineering, Northwest Institute for Non-Ferrous Metal Research, Xi'an 710016, China

钛合金具有比强度高、抗腐蚀性好、无磁性、耐高温、生物兼容性好等优点,广泛应用于化工、医药、航空等领域。高温钛合金作为主要发展方向之一,主要用于制造航空发动机的压气机和风扇的盘件、叶片和机匣等零件,代替钢或高温合金,可以较明显地减轻发动机的质量,从而提高发动机的推重比,目前高温钛合金的最高使用温度已经提高到600℃[1, 2]。

Si元素能够显著地提高合金的高温强度和耐热性[3-5]。因此,现存高温钛合金中几乎都含有一定量的Si。此类高温钛合金,其力学性能主要由合金中Si元素的含量,硅化物形态及分布所决定[6]。现有研究表明:当钛合金中Si的含量在0.1%~0.5%(质量分数,下同)时可大幅提高合金的高温抗蠕变性能[7]。乌克兰国家科学院在高温钛合金设计方面具有独特的思路,其开发出一种高Si含量(Si>1%)的高温钛合金,合金体系以Ti-Al-Si-Zr为主,再添加Sn,Nb,V,Mo等合金元素。从性能上反映这种合金具有很好的高温强度,但塑性较差[8]。目前主要是采用铸造加后续热加工变形的方式,使合金中硅化物骨架断裂并均匀分布,从而达到提高塑性,改善合金性能的目的,该合金使用温度可高于600℃[9]。如采用粉末冶金技术制备此类高温钛合金,可克服铸造钛合金中硅化物粗大,且分布不均匀的缺点,得到细小均匀的组织结构[10-12],从而提高合金的塑性及综合力学性能,扩大此类合金的应用范围。要制备高性能粉末钛合金,前提条件是制备高品质的钛合金粉末。气雾化法和等离子旋转电极雾化法(Plasma Rotating Electrode Process, PREP)是目前制备高品质钛合金粉末的2种主要方法[13, 14]。相比气雾化法,采用PREP法制备得到的钛合金粉末具有空心球和卫星球少,粉末粒径分布窄的优点,更适用于后续高性能粉末钛合金的制备(如热等静压等)[15, 16]。PREP法首先需制备钛合金棒料,但由于此类高温钛合金元素种类多,且元素熔点相差较大。因此,如何精确控制熔炼后合金的成分成为难点。

本研究旨在是采用真空自耗电弧熔炼技术,通过独特的电极压制方式,制备出成分均匀,元素损耗小的钛合金棒料。利用所得棒料,采用PREP法制备高品质钛合金粉末,从而可用于后续粉末高温钛合金构件的制备。

1 实验材料与方法 1.1 合金成分设计本研究合金成分为Ti-6.5Al-1.4Si-2Zr-0.5Mo-2Sn。在合金化设计时一般需限制Al和Sn等α稳定元素的含量在一定范围内。Sn能够显著地提高合金的热强性,作为热强钛合金的合金化元素,Sn在提高合金热强性的同时不会影响钛合金的室温塑性。Mo含量的增加能够提高高温钛合金的工艺塑性的同时,合金中硅化物的析出速率也会加快。因此,根据欧美高温钛合金的设计经验,本合金加入少量Mo和Sn。

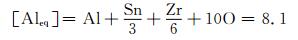

1970年,Rosenberg提出著名的铝当量经验公式,为高温钛合金的成分设计确定了实用的设计准则,利于协调蠕变性能和组织稳定性的矛盾。为了最大限度地提高钛合金的高温蠕变性能,同时保证良好的热稳定性,目前一般采用多元复合强化的合金化方式,即在Ti基体中加入较高含量的Al,Sn,Zr,得到较高的[Al]eq(Al当量),以抑制α基体中α2相和硅化物的过量沉淀析出,防止恶化塑性和应力腐蚀性能,[Al]eq不宜超过9%。同时,尽量减少对蠕变有害的β稳定元素如Mo,Nb,Fe,Cr和Ni等的含量,即保持较低的[Mo]eq(Mo当量)。采用经验性的Mo当量和Al当量公式[17]计算本合金相应的[Mo]eq和[Al]eq。本设计合金的[Mo]eq和[Al]eq分别为0.5和8.1(见式(1),(2)),均在合适范围内,制备合金可具有较好的性能。

|

(1) |

|

(2) |

实验原材料选用粒度较为均匀的0级海绵钛,Al-Si片、海绵Zr、Al-Mo车屑、Si粉和Sn粒。铸造棒料采用30kg真空自耗电弧炉(沈阳真鑫科技有限公司)熔炼。钛合金铸锭制备工艺流程如图 1所示。钛合金按照合金名义成分,称取一定量的原料,混合均匀后倒入模具中压制成规格为50mm×300mm的单个电极棒料,电极本体为对称多层柱体结构,如图 2所示。该多层结构体的最外层为海绵钛、Al-Si中间合金和Al-Mo中间合金形成的混合层,最内层为锡粒层,中间层为海绵锆、Si粉和Al-Mo中间合金形成的混合层。电极组焊后熔合成一次铸锭。

|

图 1 钛合金铸锭制备工艺流程 Fig. 1 Preparation process of titanium alloy ingot |

|

图 2 压制电极 (a)海绵钛、Al-Si中间合金和Al-Mo中间合金;(b)海绵锆、Si粉和Al-Mo中间合金;(c)Sn粒 Fig. 2 Compact electrode (a)titanium sponge, Al-Si intermediate alloy and Al-Mo intermediate alloy; (b)zirconium sponge, Si powder and Al-Mo intermediate alloy; (c)Sn particle |

为确保成分分布的均匀性,再将一次铸锭重熔成二次锭。最后,将二次锭扒皮、去飞边、去冒口等加工后,线切割得到直径为75mm的棒料进行后续制粉实验。

1.3 PREP法制备钛合金粉末获得高品质的钛合金粉末是制备高性能粉末钛合金的前提。PREP法制粉过程中,钛合金棒料沿着轴向高速旋转,棒料在氩气的保护下,以等离子作为热源加热棒料端面,在离心力的作用下,金属液滴被甩离并迅速冷却凝固成金属粉末。选取了12000,18000r/min 2个不同的转速,考察了棒料转速与粉末理化性能的关系。将所得粉末进行不同粒度区间筛分。

1.4 成分测试和结构表征在铸锭上下部位分别取样,用化学分析方法检测Al,Si,Zr,Mo,Sn和O的含量。采用化学方法测试不同粒径的粉末成分,并采用Rigaku D/MAX-RB型X射线衍射仪对铸锭和合金粉末的相组成进行分析。采用Kroll腐蚀液(2%HF,4%HNO3,94%H2O)对磨抛后的铸锭和粉末进行腐蚀,采用JEOL JXA-8100扫描电子显微镜分析粉末的形貌和组织,在Leica DMI3000型金相显微镜下观察铸锭的组织。

2 结果与分析 2.1 铸锭合金元素含量及均匀性钛合金铸锭各合金元素含量测试结果如表 1所示。各元素含量与合金名义成分比较接近,且上下分布较均匀,满足GB/T3620.1-2007标准要求,O含量均小于0.1%,说明实验达到了预期目标。特别是高熔点的Mo和低熔点的Sn元素,分布比较均匀,总体成分偏差小于0.07%。试样中除Zr,Sn组元外所有合金元素均是下部含量略高于上部,可能是原料成分不均,但不影响铸锭的质量。

| Composition | Al | Si | Zr | Mo | Sn | O |

| Nominal composition | 6.5 | 1.4 | 2.0 | 0.5 | 2 | - |

| GB | 6.0-7.0 | 1.0-2.0 | 1.5-2.5 | 0.4-0.6 | 1.5-2.5 | <0.1 |

| Top | 6.46 | 1.38 | 2.04 | 0.55 | 2.02 | 0.064 |

| Bottom | 6.52 | 1.47 | 1.98 | 0.57 | 1.98 | 0.064 |

由于Al元素熔点较低,电极原料采用Al-Mo中间合金和Al-Si中间合金,可有效避免Al元素的损耗。为了保证最终铸锭成品的均匀性,本研究采用海绵钛和其他中间金属混料的方法,将原料混合均匀以后再进行电极压制,倒入模具时将光滑易脱落的Sn粒尽量放置内层,防止电极在转移过程中发生颗粒脱落,造成原料损失。同时最内层为Sn粒,可保证微量元素Sn的成分均匀性,防止偏析。而且中间层和最外层采用易塑性变形的海绵状原料和难以变形的中间合金混合,从而保证电极压制后的结构强度。海绵状原料、中间合金和Sn粒逐层分布,有利于高低熔点元素的均匀熔化,保证合金元素的均匀分布。从表 1可见,各合金元素及杂质O元素在铸锭中的分布较为均匀。说明采用这种电极布料方式可有效控制原料均匀分布,从而确保最终铸锭成分均匀,且元素损耗较小。

2.2 铸态组织和相组成图 3(a),(b)是钛合金铸锭腐蚀后在金相显微镜下观察到的组织形貌。由图可见,合金铸锭以篮网排列图案的层片状显微组织为主[18]。铸态组织在生长过程中,发生β/α相变,由于冷却速率较慢,过冷度小,α组织在晶界处形核,向晶内生长,形成相互平行的层片状组织。铸态合金晶粒较粗大,试样平均晶粒尺寸达到800μm左右。图 3(c)为合金铸锭的X射线衍射图,从XRD结果分析,Ti-6.5Al-1.4Si-2Zr-0.5Mo-2Sn合金主要由α-Ti和Ti5Si3相组成。

|

图 3 合金铸锭显微组织及物相组成 (a)低倍;(b)高倍;(c)物相组成 Fig. 3 Microstructures and phase compositions of alloy ingot (a)low magnification; (b)high magnification; (c)phase composition |

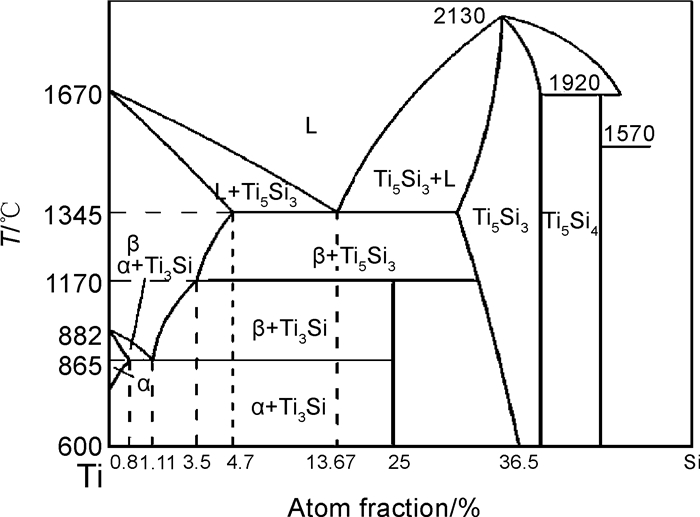

由Ti-Si二元相图(见图 4) 分析可知,Ti-Si合金主要是由钛基体组成,Ti5Si3相与β-Ti共晶结构为强化相,最后共析转变生成α-Ti相。乌克兰国家科学院研究人员对Ti-Si合金体系中存在的相变特点以及组织演变规律做了大量的研究发现[19-21],在二元合金体系中,Ti3Si型硅化物只有在经过退火处理或者长时间时效保温才会大量析出,且当O和C含量较高时,其稳定性较好。随着合金化程度增加,多元合金中Ti3Si硅化物逐渐消失。相比而言,Ti5Si3型硅化物在大部分二元或多元合金中都比较常见,且耐热性(Tmelt=2230℃)极高,可以作为一种较好的强化相。

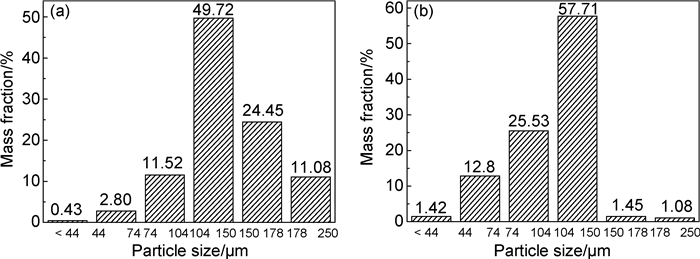

2.3 粉末粒度分布与转速的关系PREP制粉工艺参数包括等离子体电弧功率,等离子工作气体流量,设备真空度,电极棒直径尺寸、转速,以及等离子枪与棒料端面的距离等[22]。这些工艺参数的改变都会对粉末粒度和形状产生影响。陶宇等[23]在PREP工艺参数对FGH95高温合金粉末特性的影响研究中发现,粉末的粒度尺寸及分布主要由棒料的转速决定,相对而言等离子电流强度、等离子枪与棒料端面的距离等其他工艺参数的影响较小,棒料转速与粉末平均粒度成反比。因此,为了研究此类高温钛合金粉末粒径分布与棒料转速的关系,本研究选取了12000,18000r/min 2个不同转速制粉,粒度分布结果如图 5所示。

|

图 5 不同转速下制得粉末粒度分布图 (a)12000r/min; (b)18000r/min Fig. 5 Particle size distributions of powders prepared at different rotational speed (a)12000r/min; (b)18000r/min |

2种合金粉末均呈正态分布,粒径尺寸基本在44~250μm之间,小颗粒粉末(粒径<44μm)所占比例较小,均在1.5%以内。转速为12000r/min时粉末主要分布在74~250μm之间,所占比例超过95%。随着转速增加到18000r/min,小颗粒粉末所占比例增加,粉末粒径主要分布在44~150μm之间,所占比例达到96%,大颗粒粉末(150~250μm)所占比例大幅下降。

2.4 粉末元素含量杂质O含量过高将直接降低钛合金构件的力学性能。研究表明[24]热等静压钛合金构件中O元素极少量的增加都会造成合金伸长率的大幅下降。因此,为了保证最终粉末钛合金构件具有较好的力学性能,在粉末制备过程中就要严格控制O等杂质元素的增加。本实验所用PREP制粉设备真空度可达3×10-3Pa,粉末制备时采用99.99%高纯度的氩气作为保护气体。表 2为粉末合金元素成分表,由表可知,和铸锭相比,粉末颗粒中各合金元素含量均略有下降,特别是沸点较低的Al和Sn元素损耗较高。在PREP制粉过程,粉末冷却速率非常快,可以达到104~106K/s[25],相比大颗粒粉末,小颗粒粉末冷却速率更快,合金元素的损耗也随之减小。杂质O元素含量略有增加,但不超过0.10%。并且粉末粒径越小,氧元素含量越高,其原因主要是由于小颗粒粉末表面积大,表面更容易被氧化。

| Diameter/μm | Al | Si | Zr | Mo | Sn | O |

| 178-250 | 5.99 | 1.35 | 1.72 | 0.50 | 1.52 | 0.052 |

| 150-178 | 6.08 | 1.41 | 1.84 | 0.50 | 1.60 | 0.068 |

| 44-74 | 6.23 | 1.44 | 1.91 | 0.68 | 1.72 | 0.077 |

为了考察粉末颗粒中Al,Sn以及基体Ti元素的分布情况,选取3种不同粒径粉末进行颗粒表面和中心元素检测,每个颗粒沿径向等距离取3个点进行扫描检测,每个颗粒检测2次,取平均值,结果如表 3所示。可以发现,颗粒内部元素含量与名义成分较接近。在颗粒表面由于Al和Sn元素沸点低,与颗粒中心位置相比较,元素挥发损耗较大。

| Position | Ti | Al | Sn |

| Edge | 86.12 | 5.11 | 1.79 |

| Centre | 87.89 | 6.37 | 2.08 |

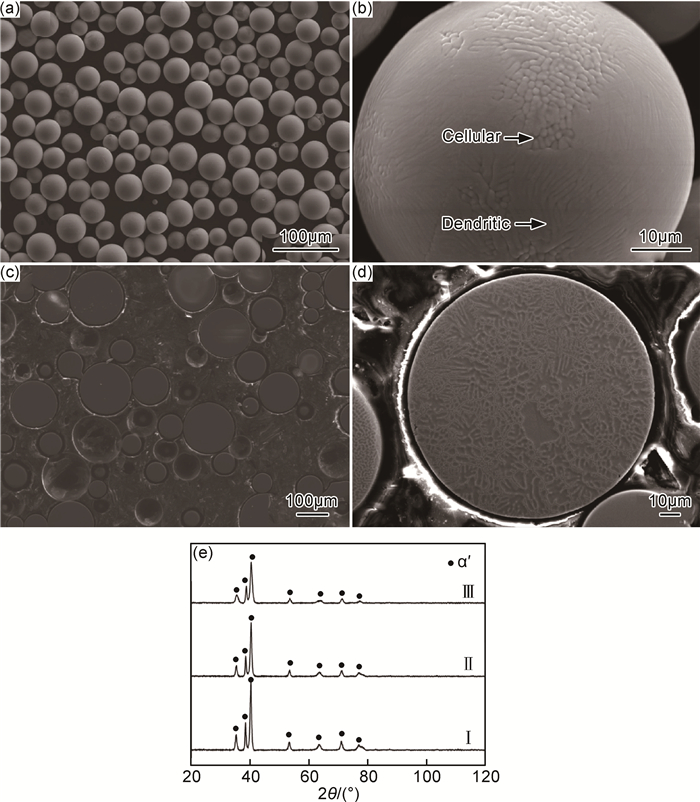

采用SEM对合金粉末进行形貌分析,如图 6所示。从图 6(a)可见,粉末呈球形,表面光滑,基本无卫星球存在,表明具有较好的流动性。可以发现粉末表面以胞状结构为主,存在少量的枝晶(图 6(b))。图 6(c)是经过磨拋后粉末的截面图,通过观察基本没有发现空心球。因此,本实验采用PREP法制得的钛合金粉末基本满足后续成形固结(如热等静压、3D打印)用粉末的要求,为后续制备高性能高温钛合金构件奠定基础。腐蚀后粉末截面组织结构如图 6(d)所示,原始晶粒为胞状组织和树枝状组织,粉末颗粒中心胞状组织较大,外层胞状组织较小。粉末制备过程中,颗粒外层冷却速率较快,而颗粒内部冷却速率较慢,且随着冷却时间延长,颗粒内外温差越来越大,较快的冷却速率抑制了外层晶粒的生长。因此,粉末外层组织相比粉末中心更加细小。

|

图 6 粉末显微组织形貌及物相组成 (a)低倍;(b)高倍;(c)腐蚀前;(d)腐蚀后;(e)粉末物相组成 Fig. 6 Micrographs of alloy powders and XRD diffraction pattern of alloy powders (a)low magnification; (b)high magnification; (c)before etching; (d)after etching; (e)phase composition of powder |

对不同粒度区间的粉末采用XRD进行物相分析,结果如图 6(e)所示。从粉末物相分析可以发现,合金粉末主要由α′马氏体相组成,没有发现硅化物相。在PREP制粉过程中,等离子电极作为热源加热棒料,等离子热源的温度要远高于钛合金的β相变温度,熔融的金属液滴在冷却过程中主要发生β/α相变。但是由于粉末冷却速率非常快,β相并没有转变成α相,而是形成了亚稳定态的α′相,α′马氏体相具有和α相相同的密排六方点阵,点阵常数也非常接近。由图 6(e)可见,在所研究的粉末粒度范围内,粉末衍射谱线半宽高、2θ位置、衍射峰强度均随粉末粒径的变化而变化。随着粉末粒度减小,谱线宽化程度增加,衍射峰强度降低,2θ向高角度偏移。粉末颗粒尺寸越小,其晶格畸变增加,从而导致衍射峰宽化。晶格畸变使晶粒内形成有缺陷的亚结构, 比如位错网和孪晶, 内应力增加, 对衍射谱宽化产生影响[26]。随着粉末粒径变小,晶格常数d也相应变小,根据布拉格方程2dsinθ= nλ可知,θ角会随之变大。而衍射峰强度的变化主要是由于颗粒表面区原子面“平整”程度发生了变化[27]。

3 结论(1) 通过合理选择原料、电极布料方式以及熔炼工艺参数,采用真空自耗电弧熔炼技术制得Ti-6.5Al-1.4Si-2Zr-0.5Mo-2Sn钛合金铸锭元素分布均匀,微量元素损耗小。钛合金铸锭的O含量 < 0.1%。钛合金铸锭主要由α-Ti相和Ti5Si3相构成,其微观结构为篮网排列的层片状显微组织。

(2)2种不同转速下,等离子旋转电极雾化法制得钛合金粉末粒径均在44~250μm之间,粉末球形度好,基本无空心球和卫星球。随着转速增加,小颗粒粉末占比增加,大粒径粉末占比大幅降低。

(3) 相比钛合金铸锭,粉末中合金元素含量均有部分损耗。沸点较低的Al和Sn元素损耗相对较大。粉末粒径越小O含量越高,但不超过0.1%。合金粉末主要由α′马氏体相组成。

| [1] |

黄旭, 李臻熙, 黄浩. 高推重比航空发动机用新型高温钛合金研究进展[J].

中国材料进展, 2011, 30 (6): 21–27.

HUANG X, LI Z X, HUANG H. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines[J]. China Material Progress, 2011, 30 (6): 21–27. |

| [2] |

蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J].

材料工程, 2016, 44 (8): 1–10.

CAI J M, MI G B, GAO F, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44 (8): 1–10. DOI: 10.11868/j.issn.1001-4381.2016.08.001 |

| [3] | GRUMGRZHIMAILO N V, KORNILOV Ⅱ, PYLAEVA E N, et al. Intermetallic compounds in an alpha solid solution of titanium and aluminum[J]. Metal Chemistry and New Alloys, 1961, 137 (7): 74–77. |

| [4] | KUZ'MENKO M M. Structure and mechanical properties of cast alloys of the Ti-Si system[J]. Materials Science, 2008, 44 (1): 49–53. DOI: 10.1007/s11003-008-9042-x |

| [5] | RAGHAVAN V. Ti-Si-Al (aluminum-silicon-titanium)[J]. Journal of Phase Equilibria and Diffusion, 2005, 26 (6): 624–628. DOI: 10.1007/s11669-005-0010-y |

| [6] |

董飞, 何国强, 张贵田. 合金元素Si在钛合金中作用的研究进展[J].

金属热处理, 2007, 32 (11): 5–10.

DONG F, HE G Q, ZHANG G T. Research development of the effect of Si element on titanium alloy[J]. Metal Heat Treatment, 2007, 32 (11): 5–10. DOI: 10.3969/j.issn.0254-6051.2007.11.002 |

| [7] |

王清江, 刘建荣, 杨锐. 高温钛合金的现状与前景[J].

航空材料学报, 2014, 34 (4): 1–2.

WANG Q J, LIU J R, YANG R. High temperature titanium alloys status and perspective[J]. Journal of Aeronautical Materials, 2014, 34 (4): 1–2. DOI: 10.11868/j.issn.1005-5053.2014.4.001 |

| [8] | FIRSTOV S A, TKACHENKO S V, KUZ'MENKO N N. Titanium "irons" and titanium "steels"[J]. Metal Science and Heat Treatment, 2009, 51 (1): 12–18. |

| [9] | SAHA R L, NANDY T K, MISRA R D K, et al. Microstructural changes induced by ternary addition in a hypothetic titanium-siliconalloy[J]. Journal of Materials Science, 1991, 26 (10): 2637–2644. DOI: 10.1007/BF02387731 |

| [10] |

汤慧萍, 黄伯云, 刘咏, 等. 粉末冶金钛合金致密化研究的进展[J].

稀有金属材料与工程, 2003, 32 (9): 677–680.

TANG H P, HUANG B Y, LIU Y, et al. Progress in the densification of powder metallurgical titanium alloys[J]. Rare Metal Materials and Engineering, 2003, 32 (9): 677–680. |

| [11] |

肖代红, 袁铁锤, 贺跃辉, 等. 粉末冶金钛合金的制备与力学性能[J].

中国有色金属学报, 2010, 20 (1): 303–308.

XIAO D H, YUAN T C, HE Y H, et al. Synthesis and mechanical properties of powder metallurgy titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (1): 303–308. |

| [12] |

蔡一湘, 李达人. 粉末冶金钛合金的应用现状[J].

中国材料进展, 2010, 29 (5): 31–38.

CAI Y X, LI D R. Application of titanium alloys prepared by powder metallurgy[J]. Materials China, 2010, 29 (5): 31–38. |

| [13] |

邹黎明, 谢焕文, 刘辛, 等. 钛及钛合金粉末制备技术的研究及应用现状[J].

材料研究与应用, 2015, 9 (4): 222–225.

ZOU L M, XIE H W, LIU X, et al. Research and application progress for preparation of Ti and its alloy powder[J]. Materials Research and Application, 2015, 9 (4): 222–225. |

| [14] |

王琪, 李圣刚, 吕宏军, 等. 雾化法制备高品质钛合金粉末技术研究[J].

钛工业进展, 2010, 27 (5): 16–18.

WANG Q, LI S G, LV H J, et al. Research on high quality titanium alloy powder production by atomization technology[J]. Titanium Industry Progress, 2010, 27 (5): 16–18. |

| [15] |

尚青亮, 刘婕, 方树铭, 等. 金属钛粉的制备工艺[J].

材料导报, 2013, 27 (21): 97–100.

SHANG Q L, LIU J, FANG S M, et al. The preparation technology of titanium metal powder[J]. Materials Review, 2013, 27 (21): 97–100. |

| [16] |

杨鑫, 奚正平, 刘永, 等. 等离子旋转电极法制备钛铝粉末性能表征[J].

稀有金属材料与工程, 2010, 39 (12): 2251–2254.

YANG X, XI Z P, LIU Y, et al. Characterization of TiAl powders prepared by plasma rotating electrode processing[J]. Rare Metal Materials and Engineering, 2010, 39 (12): 2251–2254. |

| [17] | BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Mater Sci Eng:A, 1996, 213 : 103. DOI: 10.1016/0921-5093(96)10233-1 |

| [18] | LEYENS C, PETERS M. 钛及钛合金[M]. 陈振华, 译. 北京: 化学工业出版社, 2005: 205-210. |

| [19] | FIRSTOV S, GORNAYA I, GORPENKO K, et al. Influence of zirconium on phase composition, structure, and mechanical properties of as-cast alloys of Ti-Al-Si system[J]. High Temperature Materials and Processes, 2006, 25 (1): 59–66. |

| [20] | AZEVEDO C R D F, FLOWER H M. Microstructure and phase relationships in Ti-Al-Si system[J]. Materials Science and Technology, 1999, 15 (8): 869–877. DOI: 10.1179/026708399101506661 |

| [21] | ANTONOVA N, FIRSTOV S, MIRACLE D B. Investigation of phase equilibria in the Ti-Al-Si-Nb system at low Nb contents[J]. Acta Mater, 2003, 51 (11): 3095–3107. DOI: 10.1016/S1359-6454(03)00121-6 |

| [22] |

张义文, 张莹, 陈生大. PREP制取高温合金粉末的特点[J].

粉末冶金技术, 2001, 19 (1): 12–15.

ZHANG Y W, ZHANG Y, CHEN S D. Characteristics of PREP in preparing superalloy powder[J]. Powder Metallurgy Technology, 2001, 19 (1): 12–15. |

| [23] |

陶宇, 冯涤, 张义文, 等. PREP工艺参数对FGH95高温合金粉末特性的影响[J].

钢铁研究学报, 2003, 15 (5): 46–50.

TAO Y, FENG D, ZHANG Y W, et al. Effect of PREP process parameters on powder properties for FGH95 superalloy[J]. Journal of Iron and Steel Research, 2003, 15 (5): 46–50. |

| [24] |

赵张龙, 郭鸿镇, 姚泽坤, 等. TC17粉末钛合金HIP/IF复合工艺制备及其组织性能演变[J].

稀有金属材料与工程, 2009, 38 (8): 1450–1453.

ZHAO Z L, GUO H Z, YAO Z K, et al. Preparation and microstructure as well as property of TC17 powder alloy by HIP/IF process[J]. Rare Metal Materials and Engineering, 2009, 38 (8): 1450–1453. |

| [25] | WOSCH E, FELDHAUSS, GAMMAL T E. Rapid solidification of steel droplets in the plasma-rotating-electrode-process[J]. ISIJ International, 1995, 35 (6): 764–770. DOI: 10.2355/isijinternational.35.764 |

| [26] |

王少卿, 于化顺, 王海涛, 等. 气体雾化Al-Zn-Mg-Cu铝合金粉末的形貌及组织性能研究[J].

粉末冶金技术, 2010, 28 (1): 12–16.

WANG S Q, YU H S, WANG H T, et al. Microstructure and mechanical properties of Al-Zn-Mg-Cu alloy powders prepared by gas atomization process[J]. Powder Metallurgy Technology, 2010, 28 (1): 12–16. |

| [27] |

陈士仁, 吴冲浒, 张守全. WC粉末X射线衍射的粒度效应[J].

中国有色金属学报, 2002, 12 (3): 442–447.

CHEN S R, WU C H, ZHANG S Q. XRD effect of WC powder particle size[J]. The Chinese Journal of Nonferrous Metals, 2002, 12 (3): 442–447. |

2017, Vol. 45

2017, Vol. 45