文章信息

- 袁江, 周惦武, 陈胜迁, 孙甲尧, 侯德政

- YUAN Jiang, ZHOU Dian-wu, CHEN Sheng-qian, SUN Jia-yao, HOU De-zheng

- 钢/铝添加粉末激光焊接头界面组织与性能

- Interfacial Microstructure and Properties of Steel/Aluminum Powder Additive

- 材料工程, 2017, 45(9): 123-128

- Journal of Materials Engineering, 2017, 45(9): 123-128.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000500

-

文章历史

- 收稿日期: 2016-05-10

- 修订日期: 2017-05-09

2. 广东省材料与加工研究院, 广州 510650;

3. 湖南大学 汽车车身先进设计制造国家重点实验室, 长沙 410082

2. Guangdong Institute of Materials and Processing, Guangzhou 510650, China;

3. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China

汽车车身轻量化成为21世纪汽车的关键技术之一,由于铝合金具有低密度性能,钢/铝构件代替钢铁材料成为现代汽车车身轻量化材料的主流[1]。但钢/铝的物理性质和化学性质的巨大差异,这决定钢/铝焊接过程中易生成脆性FeAl金属间化合物(如Fe3Al,FeAl2,Fe2Al5,FeAl3等)[2],而脆性FeAl金属间化合物直接影响钢/铝构件的焊接接头性能。同时,Fe-Al系金属间化合物存在着两个致命的弱点,一是低温时,材料脆性差;二是当温度超过600℃后,材料强度和蠕变抗力急剧下降[3]。因此,钢/铝作为结构材料在汽车工业上的实际应用受到一定的限制。

近年来,国内外很多科研学者采用激光焊、摩擦焊等[4]钢/铝异种金属焊接方法进行研究,发现焊接过程中添加合金化元素可有效实现钢/铝结合,获得优质钢/铝焊接接头。Liu等[5]通过XF350钢和AA5083-H22铝合金进行激光焊接实验,发现Zn能够有效参与FeAl金属间化合物的反应,镀锌钢与铝合金的熔池金属间化合物Fe2Al5和FeAl3主要位于界面。张秉刚等[6]研究Q235钢和LF2铝合金之间添加中间过渡层Cu的电子束对接焊,发现焊缝区靠近铝侧的主要为含有Al基固溶体以及少量Fe基固溶体,Cu可以改善钢/铝焊接接头的性能。Mathieu等[7]通过激光填丝(88%Al和12%Si)对6016铝合金和低碳钢进行Nd:YAG激光熔钎焊,发现Si元素的加入,增强Fe和Al原子之间的亲和力,并对低碳钢表面铝液的毛细流动、填充和铺展等起到积极作用。本课题组前期通过光纤激光器对钢和铝合金进行添加Si粉、Pb粉、Cu粉等的焊接研究[8-10],结果表明添加Si粉、Pb粉、Cu粉均改善钢/铝界面的元素分布,提高熔池金属的流动性,添加的金属粉末易熔化在焊接结合界面处进行铺展扩散,并对Fe-Al金属间化合物的生成与形成起到抑制作用,降低钢/铝焊接的脆性性能。蒋淑英等[11]研究发现Fe-Al金属间化合物的生成和长大主要是由于Fe原子与Al原子之间的扩散行为,同时,焊接的加热温度、保温时间、连接界面的状态等焊接环境也对Fe,Al原子的扩散起决定性的影响。张丽娟等[9]发现在焊接过程中添加合金化金属可改变Fe,Al原子的扩散行为,相应改变Fe-Al脆性金属间化合物的种类、数量、形态及分布。因此,研究钢/铝异种金属焊接熔池的Fe/Al界面电子机理具有重要的理论意义与实际应用价值。

本研究基于密度泛函理论的第一性原理,采用层技术构建钢/铝激光焊Fe/Al界面模型。考察金属元素X(X=Sn, Sr, Zr, Ce, La)在Fe/Al界面处的优先占位,同时通过Mulliken电子占据数探讨Fe/Al界面结合的成键本质,并依据合金化元素X对Fe/Al界面结合强度的计算结果,确定钢/铝激光焊添加金属粉末的元素,再通过焊接实验验证本工作的理论计算结果。

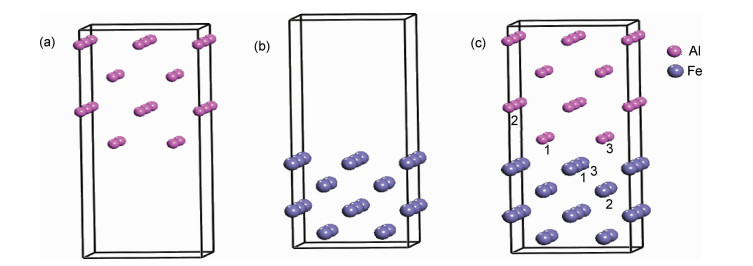

1 计算与实验方法 1.1 计算模型与方法采用层技术,通过Fe/Al层间距、晶格错配度以及计算条件和方法的测试。构建界面模型前,测试发现Al(110) 面(图 1(a))与Fe(100) 面(图 1(b))的晶格错配度最小(大约为0.1%),通过Al(110) 面和Fe(100) 面构建钢/铝激光焊接Fe/Al的界面模型(图 1(c))。构建模型时,保持Fe和Al的晶体结构和晶格常数不变,晶格界面的间距取Fe和Al晶相层间距的平均值[12]。由于模型中原子较多,对界面附近的原子进行了编号(1, 2, 3)。为考察合金化元素X(X=Sn, Sr, Zr, Ce, La)在Fe/Al界面模型中占位,采取合金化原子X置换Fe/Al界面模型中界面相接处的中心位置Fe(1) 原子或Al(1) 原子。

|

图 1 计算模型 (a)Al(110) 面;(b)Fe(100) 面;(c)Fe/Al界面 Fig. 1 Calculation of structure model (a)Al(110) surface; (b)Fe(100) surface; (c)Fe/Al interface |

计算采用基于密度泛函理论Castep程序软件包[13],采用广义梯度近似(GGA)中势函数(Perdew-Burke-Ernzerhof)形式[14]的快速傅里叶变换(FFT)网格上进行电子交换-关联能的计算[15],采用对正则条件进行弛豫的超软赝势[16]作为平面波基集,采用自洽迭代(SCF)方法进行计算[12],SCF计算时,采用结合共轭梯度方法(BFGS)的密度混合方案(Pulay)处理电子弛豫[17]。为便于考察Fe/Al界面模型中Fe-Al之间的成键作用,几何结构优化计算时,忽略了应变能的影响,保持计算模型的晶格常数不变,仅优化了Fe/Al界面模型内部原子的几何位置[12]。体系总能量的收敛值为1.0×10-5eV/atom,每个原子上的动能截断点为10eV,原子上的力低于0.3eV/nm,公差偏移 < 0.01nm,应力偏差 < 0.1GPa,FFT网格为1×1×1,采用的K空间为0.04nm-1。

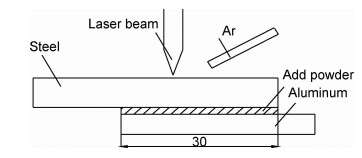

1.2 实验条件与方法实验采用YLS-4000-CL的掺镱光纤激光器,最大输出功率为4000W,激光连续输出模式为TEM00,光束发散角为1.5×10-4rad,焦斑直径为0.4mm,焦深为200mm,波长为1070nm[9]。实验材料为DC51D+ZF镀锌钢和6016铝合金,DC51D+ZF镀锌钢尺寸1.4mm×100mm×30mm,6016铝合金尺寸1.2mm×100mm×30mm。进行钢上铝下的激光搭接焊,激光添粉焊示意图如图 2所示。搭接长度30mm,粉末的添加含量约为0.2g,激光束无倾斜角垂直照射在钢板表面,采用氩气对焊缝正面进行保护,通过调整焊接工艺参数获得最佳焊接成形。焊接接头的金相组织、断口形貌与接头力学性能等实验结果利用金相显微镜、扫描电镜、微机控制电子万能试验机进行数据分析处理和科学计算[9]。

|

图 2 Fe/Al添粉激光焊示意图 Fig. 2 Fe/Al laser fill powder welding illustration |

构建Fe/Al界面模型,先进行界面模型所用的Fe,Al两相体性质计算,如表 1所示。比较本工作计算的Fe平衡晶格常数、体模量与彭艳等[12]的实验值和理论计算值;Al平衡晶格常数、体模量等与Qi等[13]的理论计算结果,其数值十分接近,表明本工作构建的Fe/Al界面模型是合理的。

| Phase | Source | a0/nm | B0/GPa |

| Fe | Present | 0.2865 | 152 |

| Exp | 0.2866 | 168 | |

| Cal | 0.2869 | 140 | |

| Al | Present | 0.4050 | 77.6 |

| Exp | 0.4032 | 79.4 | |

| Cal | 0.3791 | 81.1 |

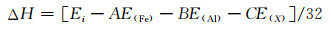

为考查合金化元素X在Fe/Al界面模型中的界面处优先占位,采用如下公式计算Fe/Al相界模型平均每个原子的合金形成热ΔH[12]:

|

(1) |

式中:Ei表示合金化前后界面的总能量;E(Fe),E(Al),E(X)分别为Fe,Al,X(X=Sn, Sr, Zr, Ce, La)晶体平均每个原子的能量;A,B,C分别是计算模型中界面间Fe,Al,X原子的个数。合金形成热的计算结果如表 2所示。合金形成热越负,表明体系结构越稳定,合金原子置换越容易[10]。分析表 2可知,X合金化Fe/Al界面前后,合金形成热的计算值均为负值,表明Fe/Al界面在合金化前后均是稳定的。同时,X合金化后小于合金化前的合金形成热,说明X均容易置换Fe/Al界面处的Fe(Al)原子。其中,置换Fe/Al界面处的Fe原子容易程度依次是:Zr > La > Ce > Sr > Sn,Zr置换最容易,而Sn置换最困难;置换Fe/Al界面处的Al原子容易程度依次是:Zr > Ce > Sn > Sr > La,Zr置换最容易,而La置换最困难。对比分析X置换Fe/Al界面处Fe(Al)原子的合金形成热发现,Sn,Sr,Ce优先置换Fe/Al界面处的Al原子;而La,Zr优先置换Fe/Al界面处的Fe原子,见表 2。

| Phase(atom) | Formation heat/eV | |||||

| No powder added | Sn | Sr | Zr | Ce | La | |

| X replace Fe | -0.1532 | -0.1967 | -0.2241 | -0.2763 | -0.2268 | -0.2415 |

| X replace Al | -0.1532 | -0.2454 | -0.2316 | -0.2547 | -0.2541 | -0.2087 |

| Priority replace | - | Al | Al | Fe | Al | Fe |

采用Mulliken电子占据数进一步分析X(X=Sn, Sr, Zr, Ce, La)等元素合金化对Fe/Al界面的影响机制[14],合金化前后,Fe/Al界面的Mulliken电子占据数的计算结果见表 3。由表 3可知,X合金化前,Fe/Al界面体系中Al和Fe原子之间的总电荷转移总数为0.96;X合金化后,Fe/Al界面体系中总电荷转移数从大到小依次为:Sn(1.21) > La(1.14) > Zr(1.05) > Ce(1.05) > Sr(0.99) > Clean(0.96),这表明X合金化后,由于电子在不同轨道间的转移,使体系中Fe—Al离子键的成键作用增强,Fe—Al键的延性增强,有利于Fe/Al界面处的结合,从而改善Fe/Al界面的脆性断裂。其中,Sn的合金化对改善Fe/Al界面的效果最好。这与本课题组前期的实验结果[9]是一致的。

| Model | Species | S | P | Total | Charge |

| Clean | Al | 17.68 | 29.36 | 47.04 | 0.96 |

| Sn | Al | 17.76 | 29.98 | 47.74 | 1.21 |

| Sr | Al | 17.66 | 29.49 | 47.15 | 0.99 |

| Zr | Al | 17.76 | 28.88 | 46.64 | 1.05 |

| Ce | Al | 17.66 | 29.36 | 47.02 | 1.02 |

| La | Al | 17.76 | 29.79 | 47.55 | 1.14 |

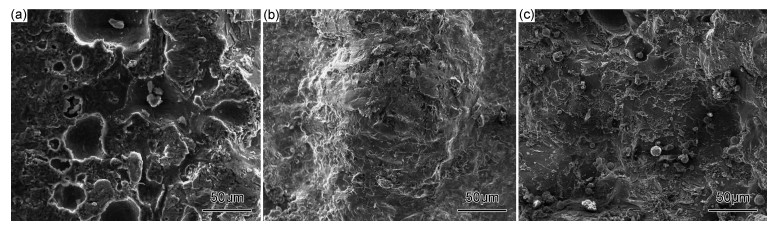

根据2.3节的计算结果选择金属粉末Sn和Zr,进行添加粉末的Fe/Al激光焊接实验。图 3为添加粉前后的钢/铝试样断口形貌。由图 3(a)可见,钢/铝熔合界面的两侧存在大量撕裂纹、较大的颗粒和气孔等缺陷,而焊接区存在Fe/中部/Al的界面分层,说明钢/铝的焊接不能很好地熔合在一起,直接焊接的质量效果不佳。由图 3(b)可见,中间添加Zr粉,试样断口表面存在着凹凸不平的现象,钢/铝焊接界面处存在河流状花纹,但断裂面相比未添加粉末的焊接接头熔合形貌无显著的裂纹、气孔等缺陷。由图 3(c)可见,添加Sn,断口微观形貌中有一定数量的延性“坑”和夹杂物,断裂面表现出一定的延性特征。对比图 3(a),(b),(c),可见添加合金粉末Sn和Zr,可使钢/铝构件的焊接接头性能得到改善,明显地提高其断裂面的延性。

|

图 3 添加粉前后的钢/铝试样断口形貌 (a)未添加粉;(b)添加Zr粉;(c)添加Sn粉 Fig. 3 Fractured morphologies of tensile sample before and after the addition of powder (a)no powder added; (b)add Zr powder; (c)add Sn powder |

以一定的速率对实验样本进行拉伸实验,发现拉伸断裂位置均在焊缝区域之内。3种试样接头的抗拉强度测定值分别为327.41MPa(添加Sn粉) > 309.03MPa(添加Zr粉) > 266.46 MPa(未添加粉末)。3种试样接头延性的伸长率测定值分别提高了22.93%(添加Sn粉) > 15.98%(添加Zr粉) > 9.32%(未添加粉末)。说明添加Sn,Zr粉末,提高了钢/铝焊接接头的抗拉强度和延性,对焊接接头有一定的改善作用。

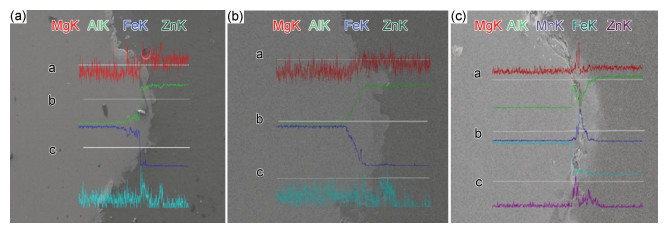

2.5 焊接接头EDS分析图 4为焊接接头不同区域的线扫描EDS成分分析[15]。由图 4(a)未添加粉末的EDS分析图可见,未添加粉末的焊缝区域较暗黑,Fe界面处和Al界面处的相互融合宽度相差不明显,并有明显的杂质和部分气孔,测定上层a线、中层b线之间的Fe,Al混合宽度约为50μm,下层c线Fe,Al混合宽度大约为75μm。由于激光热源光斑聚焦处能量高[16],促进金属中元素具有足够的能量断裂金属键而变成自由原子在熔池中扩散,导致Fe和Al元素出现了突变,相互扩散,形成脆性FeAl金属间化合物[17]。同时由于Fe,Al元素之间的熔合性较差,导致接头的焊接质量较差。

|

图 4 焊接接头不同区域的线扫描EDS成分分析 (a)钢/铝;(b)钢/锆/铝;(c)钢/锡/铝 Fig. 4 Analysis of EDS compositions of line scanning in different areas of welded joints (a)steel/Al; (b)steel/Zr/Al; (c)steel/Sn/Al |

由图 4(b)添加Zr粉末的EDS分析图可见,添加Zr粉的焊缝区域明亮,Fe/Al熔合状况良好,气孔、杂质等缺陷并不明显,但对于图 4(a)而言,Fe,Al元素之间增加了一定的混合宽度,测定上层a线、中层b线之间Fe,Al混合宽度为75μm,而下层c线混合宽度测定为150μm。与未添加粉末的钢/铝焊接接头能谱图相比(图 4(a)),添加Zr后,Fe和Al成分曲线上升或下降都比较均匀,混合也均匀,没有明显的凸变,Fe和Al之间的熔合性强于前者,说明Zr粉末的添加有促进熔池流动性的作用。并在下层c线出现了两次明显的台阶,说明在交界处有成分改变,两者生成不同稳定金属间化合物。金属间化合物中,Fe元素所占的成分比例均较多,组织成分为稳定的富铁相,说明Zr元素能有效改善富铝脆性化合物的产生。

由图 4(c)为添加Sn粉末的EDS分析图可见,添加Sn粉的焊缝处发现有气孔、裂纹等不良缺陷。上层a线Fe与Al几乎没有混合在一起,但Sn与Fe混合宽度为80μm,显示大于图 4(a)和图 4(b)中上层a线、中层b线之间Fe,Al混合宽度为50μm和75μm,表明Sn与Fe有一定的互溶性,形成固溶体FeSn。进一步计算固溶体FeSn的G/B值为0.362,呈延性;FeAl的G/B值为0.683,呈脆性,表明固溶体FeSn的存在可以降低焊缝区金属间化合物的脆性。中层b线、下层c线,Fe,Al,Sn三者混合宽度大约为100μm,大于未添加合金粉末75μm的混合宽度,表明添加Sn,增强焊接熔池的金属流动性,利于钢/铝界面结合,提高其延性。

3 结论(1) 置换Fe/Al界面处的Fe原子容易程度依次是:Zr > La > Ce > Sr > Sn,Zr置换最容易,而Sn置换最困难;置换Fe/Al界面处的Al原子容易程度依次是:Zr > Ce > Sn > Sr > La,Zr置换最容易,而La置换最困难。Sn,Sr,Ce优先置换Fe/Al界面处的Al原子;而La,Zr优先置换Fe/Al界面处的Fe原子。

(2)X(X=Sn, Sr, Zr, Ce, La)合金化后,体系离子键增强,成键作用增强,有利于界面处的结合,且由于电子在不同轨道间的转移,使得Fe—Al键的延性增强,从而改善界面的脆性断裂。

(3) 实验验证了添加Sn,Zr粉末,一定程度上可促进焊接熔池的流动性,改变焊接熔池交界处的成分和微观组织,提高钢/铝焊接接头的抗拉强度和延性,利于钢/铝界面结合。

| [1] | ZHANG Y Q, FU H R, SUN N Y, et al. Spin hall magnetoresistance in an ultrathin Co2-FeAl system[J]. Journal of Magnetism and Magnetic Materials, 2016, 411 (1): 103–107. |

| [2] | BASAK S, DAS H, PALT K, et al. Characterization of intermetallics in aluminum to zinc coated interstitial free steel joining by pulsed MIG brazing for automotive application[J]. Materials Characterization, 2016, 112 (4): 229–237. |

| [3] | EZAZI M A, YUSOF F, SARHAN A A D. Employment of fiber laser technology to weld austenitic stainless steel 304l with aluminum alloy 5083 using pre-placed activating flux[J]. Materials & Design, 2015, 87 (3): 105–120. |

| [4] | BORISOVA A L, TIMOFEEVA I I, VASIL M A. Structural and phase transformations in Fe-Al intermetallic powders during mechanochemical sintering[J]. Powder Metallurgy and Metal Ceramics, 2015, 54 (7/8): 490–496. |

| [5] | LIU W, MA J, ATABAKI M M, et al. Joining of advanced high-strength steel to AA 6061 alloy by using Fe/Al structural transition joint[J]. Materials & Design, 2015, 68 (5): 146–157. |

| [6] |

张秉刚, 何景山, 曾如川. LF2铝合金与Q235钢加入中间Cu层电子束焊接接头组织及形成机理[J].

焊接学报, 2007, 28 (6): 37–42.

ZHANG B G, HE J S, ZENG R C, et al. Microstructures and formation of EBW joint of aluminum alloy LF2 to steel Q235 with transition metal Cu[J]. Transactions of the China Welding Institution, 2007, 28 (6): 37–42. |

| [7] | MATHIEU A, PONTEVICCI S, WIALA J C, et al. Laser brazing of a steel/aluminium assembly with hot filler wire (88%Al, 12% Si)[J]. Materials Science and Engineering:A, 2006, 19 (28): 435–436. |

| [8] |

周惦武, 田伟, 彭利, 等. 镀锌钢/铝添加中间夹层Cu、Pb的激光搭接焊研究[J].

稀有金属材料与工程, 2014, 43 (5): 1181–1186.

ZHOU D W, TIAN W, PENG L, et al. Laser lap welding of steel and aluminum alloy with Cu, Pb metal sandwich addition[J]. Rare Metal Materials and Engineering, 2014, 43 (5): 1181–1186. |

| [9] |

张丽娟, 周惦武, 刘金水, 等. 钢/铝异种金属添加粉末的激光焊接[J].

中国有色金属学报, 2013, 23 (12): 3401–3409.

ZHANG L J, ZHOU D W, LIU J S, et al. Laser welding of steel/aluminum dissimilar metal with power addition[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (12): 3401–3409. |

| [10] |

周惦武, 李宁宁, 刘元利, 等. 胶层辅助激光焊双相钢/铝合金接头显微组织与力学性能[J].

中国有色金属学报, 2015, 25 (9): 2381–2388.

ZHOU D W, LI N N, LIU Y L, et al. Microstructure and mechanical properties of dual phase steel/aluminum alloy laser welding with adhesive layer addition[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (9): 2381–2388. |

| [11] |

蒋淑英, 李世春. Al/Fe液-固界面扩散反应层生长动力学分析[J].

材料工程, 2015, 43 (5): 62–66.

JIANG S Y, LI S C. Growth kinetics analysis on diffusion reaction layer in Al/Fe liquid-solid interface[J]. Journal of Materials Engineering, 2015, 43 (5): 62–66. DOI: 10.11868/j.issn.1001-4381.2015.05.011 |

| [12] |

彭艳, 周惦武, 徐少华, 等. 钢/铝异种金属激光焊接Fe/Al界面微合金化的第一性原理研究[J].

稀有金属材料与工程, 2012 (增刊 1): 302–306.

PENG Y, ZHOU D W, XU S H, et al. First-principles studies of the effects of microalloy elements on Fe/Al interface for laser lap welding of steel and aluminum[J]. Rare Metal Materials and Engineering, 2012 (Suppl 2): 302–306. |

| [13] | QI Y, HECTOR L G, OOI N, et al. A first principles study of adhesion and adhensive transfer at Al(111)/graphite(001)[J]. Surface Science, 2005, 581 (3): 155–168. |

| [14] | KWAK B W, KIM D K, KIM B S. Effect of FeAl on mechanical properties and consolidation of nanostructured (W, Ti)C by the high frequency induction heating[J]. Materials Transactions, 2015, 56 (11): 1915–1918. DOI: 10.2320/matertrans.M2015227 |

| [15] | MECO S, PARDAL G, GANGULY S, et al. Application of laser in seam welding of dissimilar steel to aluminium joints for thick structural components[J]. Optics and Lasers in Engineering, 2015, 67 (4): 22–30. |

| [16] | KANT R, PRAKASH U, AGARWALA V. Wear behaviour of an FeAl intermetallic alloy containing carbon and titanium[J]. Intermetallics, 2015, 61 (5): 21–26. |

| [17] | FORNALCZYK A, CEBULSHI J, DOROTA P. The morphology of corrosion products in FeAl alloys after heat-resistance tests at different temperatures[J]. Solid State Phenomena, 2015, 227 (7): 409–412. |

2017, Vol. 45

2017, Vol. 45