文章信息

- 苏再军, 杨树忠, 刘楚明, 杨新华, 刘先兰

- SU Zai-jun, YANG Shu-zhong, LIU Chu-ming, YANG Xin-hua, LIU Xian-lan

- Zn对铸态Mg-Y-Nd-Zr合金组织和力学性能的影响

- Effects of Zn on Microstructure and Mechanical Properties of As-cast Mg-Y-Nd-Zr Alloys

- 材料工程, 2017, 45(9): 116-122

- Journal of Materials Engineering, 2017, 45(9): 116-122.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000649

-

文章历史

- 收稿日期: 2015-05-22

- 修订日期: 2017-02-28

2. 中南大学 材料科学与工程学院, 长沙 410083;

3. 湖南工学院 机械工程学院, 湖南 衡阳 421002

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

3. Department of Mechanical Engineering, Hunan Institute of Technology, Hengyang 421002, Hunan, China

镁合金作为目前工程应用中最轻的金属材料,具有密度低、比强度和比刚度高、铸造性能好、易回收等一系列优点,已成为国防军事、航空航天、交通运输、电子通信等领域的重要材料[1-3]。Mg-Y-Nd-Zr(WE)系合金是英国在20世纪80年代开发出的商用高强镁稀土合金,主要包括WE54、WE43等合金,是目前研发相对深入、应用相对广泛的商用铸造镁合金[4]。近年来,随着镁合金应用领域的不断拓宽,对其综合性能及成本控制的要求不断提高,尤其是汽车及航空航天行业的高速发展对镁合金材料强度、伸长率等性能提出了更高的要求,开发低成本、高延展性高强镁合金已成为当前的研究热点之一。

Zn价格低廉,是镁合金中主要的合金化元素之一。在镁合金中添加少量的Zn元素不仅可产生较强的固溶强化和时效强化效果[5-7],还可以与合金中的Y等元素形成新的相或结构,如长周期有序结构[8, 9]。Wu等[5]研究了少量Zn(0.3%~0.7%)对Mg-6Gd-4Y-0.5Zr合金显微组织的影响,发现加入0.3%Zn元素后,合金晶内出现14H LPSO相,Zn元素由0.3%增加到0.5%时,共晶组织由(Mg, Zn)24(Gd, Y)5转变为(Mg, Zn)3(Gd, Y)相,并出现了X phase-(Mg, Zn)12(Gd, Y)相。Zhang等[6]研究发现,18R和14H LPSO相能极大地提高合金高温力学性能,Mg-12Ymm-4Zn合金(Ymm为富Y混合稀土)在400℃的高温抗拉强度达到130MPa。Che等[7]研究发现,Gd元素和Zn元素的加入延迟了Mg-4Sm-3Nd-Zr合金的时效硬化行为,向Mg-4Sm-3Nd-Zr合金中加入1%Gd和1%Zn后,析出相由β″和β′相变为β′,γ与ZrZn相共存,促使合金获得优异的高温力学性能,300℃的高温抗拉强度和伸长率分别达到了213MPa和8.6%。

本工作选用Mg-4.2Y-2.4Nd-0.5Zr (质量分数/%,下同)合金为基体合金,研究少量Zn(0.0%~1.5%)元素对该铸态合金显微组织及力学性能的影响,并对铸态合金系进行了强化机理分析。尝试研发具有更好性能的新型低成本高强稀土镁合金,为以后的工作提供实验依据。

1 实验实验合金的设计成分如表 1所示,通过熔炼铸造制备合金铸锭。浇注合金所用原料为工业纯Mg锭(99.95%Mg)、Mg-Y中间合金(30%Y)、Mg-Nd中间合金(30%Nd)、纯Zn锭(99.995%Zn)及Mg-Zr中间合金(30%Zr)。合金熔炼在电阻坩埚炉中进行,熔炼温度为760℃,待合金完全熔化后搅拌扒渣,静置20min后降温至710℃,浇入预热至200℃的铁模中。在熔炼及浇注过程中,采用CO2和SF6混合气体保护。采用线切割机从铸锭中割取ϕ10mm的圆棒,然后机加工成标准硬度测试样及拉伸试样。

| Alloy | Y | Nd | Zr | Zn | Mg |

| A | 4.2 | 2.4 | 0.5 | 0.0 | Bal |

| B | 4.2 | 2.4 | 0.5 | 0.5 | Bal |

| C | 4.2 | 2.4 | 0.5 | 1.0 | Bal |

| D | 4.2 | 2.4 | 0.5 | 1.5 | Bal |

采用HVS-1000数显显微硬度计进行硬度测试,载荷为4.9N,加载时间为15s;采用CSS-44100万能电子实验机进行力学性能测试,拉伸速率为2mm·min-1;合金的显微组织观察在Leica金相显微镜上进行;断口扫描和能谱分析在Sirion-200型扫描电镜上进行;采用DPMax 2500型X射线衍射仪器对试样进行物相分析。

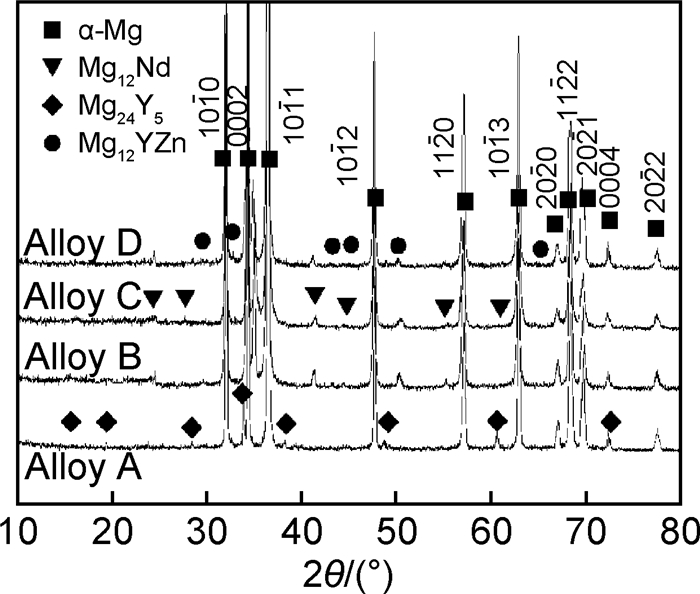

2 实验结果 2.1 Zn对Mg-Y-Nd-Zr合金显微组织的影响图 1为铸态合金A,B,C,D的X射线衍射谱图。可知,所有合金中都包含有α-Mg,Mg12Nd和Mg24Y5相。加入0.5%的Zn时,合金中出现了Mg12YZn相,继续增加Zn的含量,合金的相组成没有发生变化。

|

图 1 铸态合金A,B,C,D的XRD谱图 Fig. 1 XRD spectra of as-cast alloys A, B, C, D |

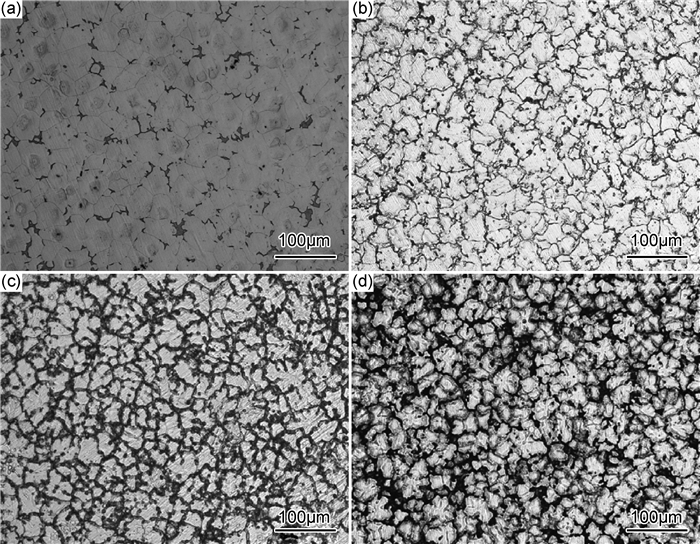

图 2为铸态合金A,B,C,D的光学显微组织照片。可知合金晶粒呈等轴状,且随Zn含量的增加,合金的晶粒尺寸逐渐变小。加入0.5%的Zn时,合金B的平均晶粒尺寸略有减小,由合金A的(57±0.8)μm降低到合金B的(50±0.6)μm。当Zn含量增加到1.0%时,合金C的平均晶粒尺寸迅速减小到(32±0.3)μm。继续增加Zn含量到1.5%时,合金D的平均晶粒尺寸略有变小,为(30±0.3)μm,这表明一定量的Zn具有明显的晶粒细化作用。此外,随着Zn含量的增加,分布在晶界处的共晶相体积分数明显增加。依据凝固原理及Mg-Zn相图[10]可知,溶质Zn的平衡分配系数k < 1,在凝固过程中,Zn原子会被排挤到固液界面的固相一侧,富集在已结晶的α-Mg表面,在晶界生成稳定的Mg12YZn相,从而阻止晶粒的长大。

|

图 2 铸态合金的OM像 (a)合金A; (b)合金B; (c)合金C; (d)合金D Fig. 2 OM images of as-cast alloys (a)alloy A; (b)alloy B; (c)alloy C; (d)alloy D |

图 3为铸态合金A,B,D显微组织的SEM像。铸态合金A中除了α-Mg外,仅存在着深灰色的条块状相(A1点)和灰白色的颗粒状相(A2点),结合合金A的X射线衍射谱图(图 1)及EDS能谱分析(表 2)可以确定条块状相(A1点)为Mg12Nd相,灰白色的颗粒状相(A2点)为Mg24Y5相。加入0.5%Zn后,合金B中出现了4种相,分别为灰白色的条状相(B1点),深灰色的条块状相(B2点),颗粒状相(B3点)及深灰色的层状条纹相(B4点)。结合X射线衍射谱图及EDS能谱分析结果,可确定灰白色的条状相(B1点)为Mg12Nd相,深灰色的条块状相(B2点)为Mg24Y5相,颗粒状相(B3点)为MgYx相,先前的研究已经发现MgYx相存在于铸态环境下[11],而Li等[12]、Yin等[13]学者只在固溶处理后才观察到此相。深灰色的层状条纹相(B4点)的化学成分为Mg-4.54%Y-0.91%Nd-4.73%Zn(表 2),根据X射线衍射谱图及相关文献[14-16],可确定此相为Mg12YZn相。

|

图 3 铸态合金的SEM像 (a)合金A; (b)合金B; (c)合金D Fig. 3 SEM images of as-cast alloys (a)alloy A; (b)alloy B; (c)alloy D |

| Point | Atom fraction/% | |||

| Mg | Y | Nd | Zn | |

| A1 | 88.89 | 3.72 | 6.99 | |

| A2 | 90.20 | 4.90 | 4.89 | |

| B1 | 85.79 | 5.79 | 6.39 | 2.03 |

| B2 | 90.81 | 5.35 | 1.54 | 2.30 |

| B3 | 49.43 | 45.01 | 2.60 | 2.95 |

| B4 | 89.82 | 4.54 | 0.91 | 4.73 |

| D1 | 88.38 | 2.98 | 6.56 | 2.08 |

| D2 | 89.77 | 0.94 | 7.40 | 1.89 |

| D3 | 90.08 | 5.08 | 2.03 | 2.64 |

| D4 | 88.92 | 4.33 | 1.88 | 4.65 |

Zn含量增加到1.5%时,铸态合金D中相的形貌和种类都发生了变化,由图 3(c)发现,存在着4种不同形状的组织,分别为灰白色的点状和不规则状共晶组织(D1点),灰白色的条块状共晶组织(D2点),点状相(D3点),深灰色的层状条纹相(D4点)。结合X射线衍射谱图及EDS能谱分析结果,可知灰白色的点状和不规则状共晶组织(D1点)与灰白色的条块状共晶组织(D2点)都为Mg12Nd相,点状相(D3点)为Mg24Y5相,深灰色的层状条纹相(D4点)为Mg12YZn相。

对比合金B可知,Zn含量在0.5%~1.5%时,Mg12YZn相的体积分数不断增加,这是因为随着Zn含量的增加,更多的Y与Zn元素形成Mg12YZn相,导致在晶界处的Mg24Y5相数量减少,颗粒状MgYx相消失。

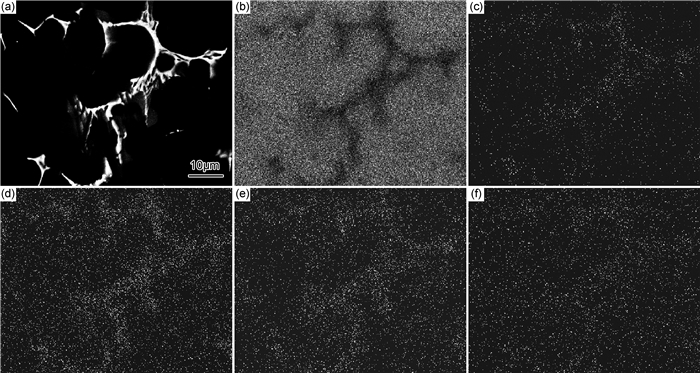

为了解各合金元素在铸态合金A,B,C,D中的分布情况,对含Zn量最高的铸态合金D做元素分布面扫描,结果如图 4所示。可以看出,铸态合金D中,Nd元素主要分布于晶界处的第二相中,Y和Zn分布于整个合金中,但晶界第二相中的分布高于晶内,Zr很均匀地分布在整个合金基体中。

|

图 4 铸态合金D元素分布图 (a)SEM像;(b)Mg; (c)Nd; (d)Y; (e)Zn; (f)Zr Fig. 4 Element distributions of as-cast alloy D (a)SEM image; (b)Mg; (c)Nd; (d)Y; (e)Zn; (f)Zr |

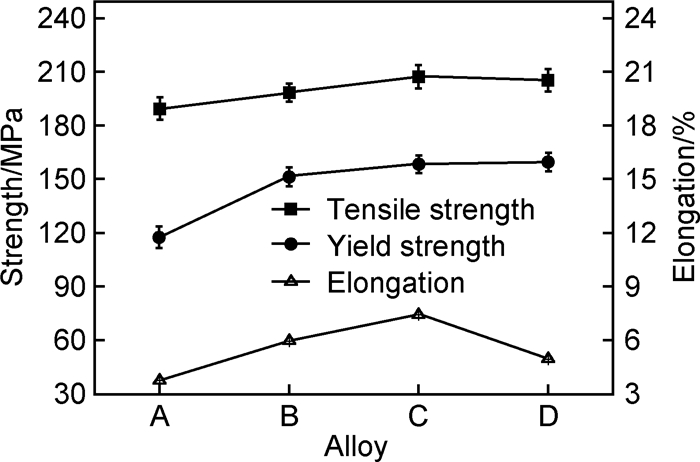

图 5为铸态合金A,B,C,D的力学性能。随着Zn含量的增加,合金的力学性能逐渐提高,尤其是屈服强度得到了显著提高,由合金A的(118±4.3) MPa增加到合金D的(160±4.1) MPa。当Zn含量为1.0%时,合金C具有最优的力学性能,其抗拉强度,屈服强度和伸长率分别为(208±5.9), (159±3.9) MPa和(7.5±0.2)%,较未加Zn的合金A分别提高了18,42MPa和1.2%。继续增加Zn含量,合金的强度无明显变化。

|

图 5 铸态合金A,B,C,D的力学性能 Fig. 5 Mechanical properties of as-cast alloys A, B, C, D |

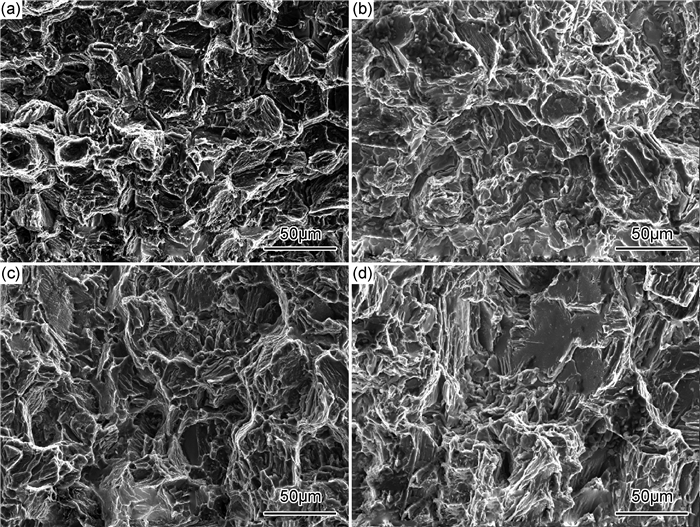

铸态合金A,B,C,D的拉伸断口SEM形貌如图 6所示。由图 6(a)可知,铸态合金A的断口由晶界和晶内粗大的解理面组成,表现为典型的沿晶与穿晶混合断裂。随着Zn含量的增加,合金拉伸断口处因晶界组织破碎而留下的韧窝数量逐渐增加,沿晶断裂裂纹逐渐消失。由图 6(b)可知,合金B的断口形貌由大量的解理面及少量撕裂棱和孔洞组成,其断裂模式属于穿晶断裂。当Zn含量增加到1.0%时(图 6(c)),合金C断口的解理面尺寸变小,孔洞和撕裂棱数量明显增加,导致塑性的提高。继续增加Zn含量(图 6(d)),合金D断口表面的解理面尺寸变大,撕裂棱不均匀地分布在某些区域,这表明合金D的塑性要低于合金B,C,但断裂模式还是属于穿晶断裂。因此合金的塑性优良顺序为:合金C > 合金B > 合金D > 合金A,这与合金抗拉力学性能的测试结果(图 5)一致。

|

图 6 铸态合金室温拉伸断口SEM像 (a)合金A; (b)合金B; (c)合金C; (d)合金D Fig. 6 Fractographs of tensile fracture of as-cast alloys (a)alloy A; (b)alloy B; (c)alloy C; (d)alloy D |

由力学性能测试结果可知:在Mg-4.2Y-2.4Nd-0.5Zr合金中加入少量Zn元素后,合金的力学性能明显提高。

究其原因:首先,随着Zn的增加,合金的平均晶粒尺寸逐渐变小,由合金A的(57±0.8)μm降低为合金D的(30±0.3)μm。在一定条件下,晶粒尺寸的减小会导致合金屈服强度的提高,即所谓的细晶强化。晶粒大小变化引起的屈服强度σy变化由Hall-Petch公式[3]给出:σy=σ0+kd-1/2,其中,σ0和k都为材料常数, d为晶粒尺寸。在镁合金中,k值一般在200~320MPa·μm-1/2之间[17, 18],本文取k=250MPa·μm-1/2,根据Hall-Petch公式,可以计算出晶粒尺寸从57μm减小到30μm时,细晶强化σy值提高了12MPa。而在实验合金中加入1.5%Zn后,屈服强度增加了42MPa,可见细晶强化不是屈服强度提高的主要原因。但是,晶粒的细化能大幅度提高合金的塑性,这是因为细小的晶粒可以使塞积在晶界处的位错群产生较强的应力场,启动相邻晶粒的位错源产生协调变形,使变形不均匀程度减小。

其次,在Mg-Y-Nd-Zr合金中加入少量Zn元素,合金晶界处共晶组织的体积分数明显增加,这种细小的纤维状共晶相能够提高铸态合金的力学性能[19-21],即晶界处的第二相强化。此外,由合金的X射线衍射谱图(图 1)、显微组织SEM像(图 3)及EDS分析结果(表 2)可知,加入0.5%Zn元素后,合金中出现了层片状Mg12YZn相,这些Mg12YZn相为LPSO结构,可以更有效地钉扎住位错,阻止位错运动[5, 22],使应力集中于晶界处,并产生大量的塑性变形,从而提高合金的力学性能。当应力超过临界断裂应力发生断裂后,在断口处留下大量的撕裂棱和韧窝,极大地提高了合金的塑性。随着Zn的增加,晶界处LPSO相的体积分数明显增加,对应着合金力学性能的提高。因此,晶界处的LPSO结构及第二相强化对屈服强度的贡献量是主要的。但当Zn含量达到1.5%时,合金D晶界处形成了连续粗大的网状结构,对基体产生很强的割裂作用[23],抵消了细晶强化和由第二相强化引起的强化效果。

4 结论(1) 一定量Zn元素的添加可明显细化Mg-4.2Y-2.4Nd-0.5Zr铸态合金的晶粒尺寸。Zn的添加量为1.5%时达到最优的细化效果,合金的平均晶粒尺寸由原来的(57±0.8)μm细化至(30±0.3)μm。

(2) 在铸态Mg-4.2Y-2.4Nd-0.5Zr合金中添加0.5%Zn元素后,合金晶界处出现了层片状Mg12YZn相,且随Zn含量的增加,Mg12YZn相的体积分数随之增加。这种LPSO相可有效地提高铸态合金的力学性能。

(3) Mg-4.2Y-2.4Nd-0.5Zr合金中添加Zn元素后,合金的力学性能明显提高。Zn含量为1.0%时,具有最优的力学性能,其抗拉强度,屈服强度和伸长率分别为(208±5.9),(159±3.9) MPa和(7.5±0.2)%,较未加Zn的合金分别提高了18,42MPa和1.2%。合金力学性能的提高归因于细晶强化、晶界处的LPSO结构及第二相强化。

| [1] | FRIEDRICH H E, MORDIKE B L. Magnesium technology[M]. Berlin Heidelberg: Springer, 2006. |

| [2] |

唐甜, 张丁非, 孙静, 等. Sn对时效态ZM61镁合金高温力学性能的影响[J].

材料工程, 2016, 44 (11): 9–15.

TANG T, ZHANG D F, SUN J, et al. Effects of Sn on elevated-temperature mechanical properties of as-aged ZM61 alloy[J]. Journal of Materials Engineering, 2016, 44 (11): 9–15. DOI: 10.11868/j.issn.1001-4381.2016.11.002 |

| [3] | 陈振华. 耐热镁合金[M]. 北京: 化学工业出版社, 2007. |

| [4] | WANG X, LIU C M, XU L, et al. Microstructure and mechanical properties of the hot-rolled Mg-Y-Nd-Zr alloy[J]. Journal of Materials Research, 2013, 28 (10): 1386–1393. DOI: 10.1557/jmr.2013.109 |

| [5] | WU Y J, XU C, ZHENG F Y, et al. Formation and characterization of microstructure of as-cast Mg-6Gd-4Y-xZn-0.5Zr(x=0.3, 0.5 and 0.7wt.%) alloys[J]. Materials Characterization, 2013, 79 (5): 93–99. |

| [6] | ZHANG J H, XU L J, JIAO Y F, et al. Study of Mg-Ymm-Zn alloys with high-strength at elevated temperatures processed by water-cooled mold casting[J]. Materials Science & Engineering:A, 2014, 610 (29): 139–144. |

| [7] | CHE C J, CHENG L R, TONG L B, et al. The effect of Gd and Zn additions on microstructures and mechanical properties of Mg-4Sm-3Nd-Zr alloy[J]. Journal of Alloys and Compounds, 2017, 706 : 526–537. DOI: 10.1016/j.jallcom.2017.02.269 |

| [8] | ZHANG Z Q, LIU X, HU W Y, et al. Microstructures, mechanical properties and corrosion behaviors of Mg-Y-Zn-Zr alloys with specific Y/Zn mole ratios[J]. Journal of Alloys and Compounds, 2015, 624 (3): 116–125. |

| [9] | ZHU Y M, MORTON A J, NIE J F. The 18R and 14H long-period stacking ordered structures in Mg-Y-Zn alloys[J]. Acta Materialia, 2010, 58 (8): 2936–2947. DOI: 10.1016/j.actamat.2010.01.022 |

| [10] | 刘楚明, 朱秀荣, 周海涛. 镁合金相图集[M]. 长沙: 中南大学出版社, 2006. |

| [11] | SU Z J, LIU C M, WAN Y C. Microstructures and mechanical properties of high performance Mg-4Y-2.4Nd-0.2Zn-0.4Zr alloy[J]. Materials & Design, 2013, 45 (3): 466–472. |

| [12] | LI D J, ZENG X Q, DONG J, et al. Microstructure evolution of Mg-10Gd-3Y-1.2Zn-0.4Zr alloy during heat-treatment at 773K[J]. Journal of Alloys and Compounds, 2009, 468 (1/2): 164–169. |

| [13] | YIN D D, WANG Q D, GAO Y, et al. Effects of heat treatments on microstructure and mechanical properties of Mg-11Y-5Gd-2Zn-0.5Zr (wt.%) alloy[J]. Journal of Alloys and Compounds, 2011, 509 (5): 1696–1704. DOI: 10.1016/j.jallcom.2010.09.194 |

| [14] | ITOI T, SEIMIYA T, KAWAMURA Y, et al. Long period stacking structures observed in Mg97Zn1Y2 alloy[J]. Scripta Materialia, 2004, 51 (2): 107–111. DOI: 10.1016/j.scriptamat.2004.04.003 |

| [15] | XU C, ZHENG M Y, WU K, et al. Effect of cooling rate on the microstructure evolution and mechanical properties of homogenized Mg-Gd-Y-Zn-Zr alloy[J]. Materials Science and Engineering:A, 2013, 599 (1): 364–370. |

| [16] | LI M, ZHANG K, LI X G, et al. Effect of Zn on the microstructure and mechanical properties of as-cast Mg-7Gd-3Y-1Nd-0.5Zr alloy[J]. Materials Science and Engineering:A, 2015, 638 (25): 46–53. |

| [17] | WILSON D V, CHAPMAN J A. Effects of preferred orientation on the grain size dependence of yield strength in metals[J]. Philosophical Magazine, 1963, 8 (93): 1543–1551. DOI: 10.1080/14786436308207317 |

| [18] | MA C J, LIU M P, WU G H, et al. Tensile properties of extruded ZK60-RE alloys[J]. Materials Science and Engineering:A, 2003, 349 (1/2): 207–212. |

| [19] | YANG J, WANG J L, WANG L D, et al. Microstructure and mechanical properties of Mg-4.5Zn-xNd (x=0, 1 and 2, wt%) alloys[J]. Materials Science and Engineering:A, 2008, 479 (1/2): 339–344. |

| [20] | GAO Y, WANG Q, GU J, et al. Comparison of microstructure in Mg-10Y-5Gd-0.5Zr and Mg-10Y-5Gd-2Zn-0.5Zr alloys by conventional casting[J]. Journal of Alloys and Compounds, 2009, 477 (1/2): 374–379. |

| [21] |

黄正华, 刘汪涵博, 戚文军, 等. 第三组元对Mg-Sn合金铸态组织与力学性能的影响[J].

材料工程, 2016, 44 (6): 56–62.

HUANG Z H, LIU W H B, QI W J, et al. Effect of third constituent on as-cast microstructures and mechanical properties of Mg-Sn alloy[J]. Journal of Materials Engineering, 2016, 44 (6): 56–62. DOI: 10.11868/j.issn.1001-4381.2016.06.009 |

| [22] | SHAO X H, YANG Z Q, MA X L. Strengthening and toughening mechanisms in Mg-Zn-Y alloy with a long period stacking ordered structure[J]. Acta Materialia, 2010, 58 (14): 4760–4771. DOI: 10.1016/j.actamat.2010.05.012 |

| [23] | WANG J F, SONG P F, HUANG S, et al. High-strength and good-ductility Mg-RE-Zn-Mn magnesium alloy with long-period stacking ordered phase[J]. Materials Letters, 2013, 93 (15): 415–418. |

2017, Vol. 45

2017, Vol. 45