文章信息

- 蔡洋, 王小松, 苑世剑

- CAI Yang, WANG Xiao-song, YUAN Shi-jian

- 预弯对铝合金管材内高压成形缺陷与尺寸精度的影响

- Effects of Pre-bending on Defect and Dimensional Precision in Hydroforming of Aluminum Alloy Tube

- 材料工程, 2017, 45(9): 108-115

- Journal of Materials Engineering, 2017, 45(9): 108-115.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000931

-

文章历史

- 收稿日期: 2015-07-28

- 修订日期: 2017-01-12

汽车零部件多为空心结构件,截面及轴线形状复杂,相对于传统的焊接工艺,内高压成形能够有效地实现部分零件的整合,减少焊缝,零件的可靠性得到大幅提高[1]。而铝合金质量轻、比强度高,适用于汽车车身、轮毂和副车架等汽车结构件[2]。应用内高压成形技术和铝合金管材成形的副车架,通过材料轻量化和结构轻量化2种途径使汽车质量有效减轻,这种成形工艺已成为汽车节能减排的重要途径之一[3-5]。而在内高压成形之前,通常需要通过CNC弯管技术使其预成形为具有空间弯曲轴线的基本形状,再整体成形出具有复杂截面和空心结构的副车架[6]。应用这种技术,宝马5系使用了第一款内高压铝合金底盘件[1],奥迪A2和A8使用6014铝合金管制备了车身上的变截面顶盖横梁,使构件质量显著减轻近40%[7],文献[8]中使用6063铝合金管制备了汽车副车架,使其质量显著减轻。

管材在CNC弯曲过程会产生回弹、截面畸变以及内侧受压失稳起皱、外侧受拉开裂等缺陷[9],对于多道次大角度数控弯曲,回弹会严重影响管件的成形精度,在随后的内高压成形过程中会产生咬边缺陷[10],所以通常需要在CNC弯曲时进行适当角度的补偿。为了得到管材在CNC弯曲时合适的回弹量,Liao等[11]采用了各向同性、动态各向同性和各向异性3种硬化模型进行多级绕弯时的回弹分析,发现模型的选择对多级绕弯回弹起着重要的作用,其中动态各向同性硬化模型预测回弹与实验值较接近,最大相差为1.11%。Li等[12]通过数值模拟及实验研究了6061-T4铝合金管材冷弯时的回弹角、回弹半径与弯角的影响;证实了回弹角随着弯角增加而线性增加,回弹半径随着弯角增加在0°~90°时线性减小,在90°~180°随着弯角增加基本不发生变化;并利用各向异性硬化模型对回弹角进行了预测,其预测值略高于实验值,最大相差1.67%。在CNC弯曲时,截面畸变也是比较容易出现的典型缺陷。在多步成形中,截面畸变直接影响后续成形的预制坯形状,从而影响最终件的成形质量。寇永乐等[13]针对CNC弯曲中截面畸变的影响因素进行了研究,指出增加芯头个数和芯棒伸出量、压块无润滑有利于减小弯管的截面畸变。CNC弯曲中另一个典型的缺陷是起皱,不仅影响其成形性能,而且影响美观,所以在CNC弯曲时要尽量避免。Chen等[14]通过Dynaform数值模拟和实验研究了ϕ20mm×2mm的5A02铝合金管起皱的影响因素,指出管与模具间隙尽量小(小于0.2mm),助推速度不小于弯曲模的线速度,有利于减缓起皱,另外压模助推位移越小,相对弯曲半径越大,弯曲速度越小,起皱趋势就越小。

本研究中铝合金内高压成形件的成形工艺为CNC弯曲后进行内高压成形,其中CNC弯曲作为预弯对铝合金管件内高压成形起着至关重要的作用。本工作主要针对回弹、截面畸变和起皱3种弯管缺陷,研究预弯对铝合金管内高压成形的影响。

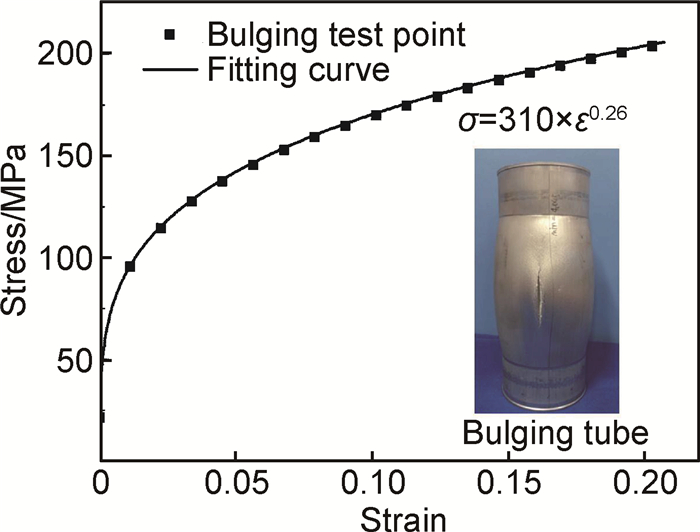

1 实验材料与方法 1.1 材料力学性能测试本工作中成形件使用的材料是6063-T4铝合金管材,外径为78mm,壁厚为4mm。管材力学性能在管材胀形性能测试系统上获得。测试过程中自由胀形区的几何轮廓为椭球形[15],只需要记录胀形压力和胀形高度,结合力的平衡方程,模型中尺寸变形的几何关系以及应力-应变的增量方程,即可获得管材的等效应力-应变曲线。胀形实验中令管材长径比为1.5,得到应力-应变曲线如图 1所示,材料的屈服强度为61MPa,抗拉强度为170MPa,加工硬化指数为0.26,强度系数为310MPa。

|

图 1 6063-T4管材应力-应变曲线 Fig. 1 Stress-strain curve of 6063-T4 tube |

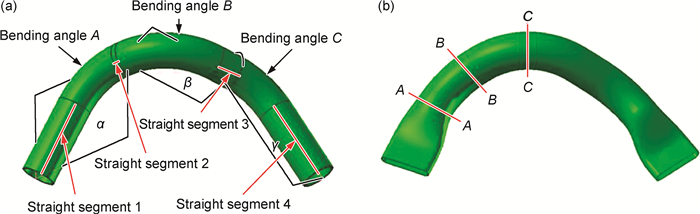

铝合金管件首先需要进行CNC预弯,使其具有基本的空间弯曲轴线,可以放入内高压成形模具的型腔中,再进行内高压成形,成形至最终形状。预弯使用YLM-CNC101MSRSM-8A控制臂弯管机,预弯件形状如图 2(a)所示,预弯件参数如表 1所示,芯球与管内壁、防皱板与管外壁及内高压成形时模具型腔与管外壁均用航空润滑油进行润滑处理。内高压成形后管件形状如图 2(b)所示。弯曲模具设计为3层,分别与弯管中的3个弯角对应。刚性芯轴外径为69.00mm,使用一个芯球,其外径为68.40mm;聚氨酯芯轴外径为69.00mm。内高压成形在哈工大自主研发的20MN内高压成形机上进行。

|

图 2 预弯件(a)及内高压成形管件(b) Fig. 2 Pre-formed part(a) and hydroformed part(b) |

| Straight segment | Length/mm | Bending angle/(°) | Bending radius/mm | Dihedral angle | Angle/(°) |

| 1 | 179.29 |

A=55.3 B=71.2 C=47.0 |

160 170 160 |

α & β β & γ |

86.2 98.2 |

| 2 | 11.65 | ||||

| 3 | 52.02 | ||||

| 4 | 180.37 |

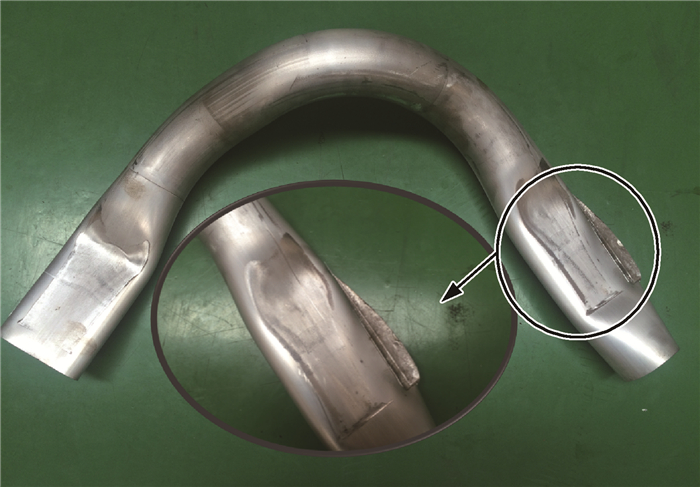

当管材预弯未加以回弹补偿时,内高压成形模具合模时在管件一侧出现了咬边缺陷,如图 3所示,若不解决咬边问题,会使模具边缘啃伤,需要对弯角进行回弹补偿。为了获得任意角度弯角的回弹值,建立管材塑性弯曲的理论模型和材料的幂指数模型,结合力矩平衡方程和全应变理论,推导任意弯角的回弹理论值。

|

图 3 6063铝合金预弯件出现的咬边缺陷 Fig. 3 Defects on the pre-formed part of 6063 aluminum alloy |

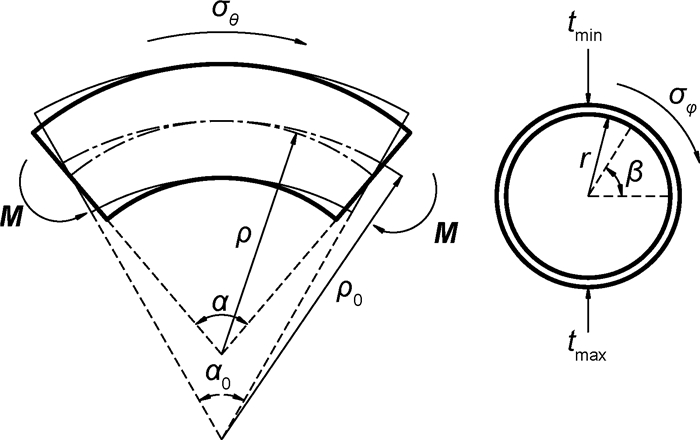

管材弯曲受力及回弹示意图如图 4所示。通过夹模、导模及弯曲模的作用对管材产生弯矩M使之发生弯转形成弯角,管材弯曲时外侧减薄内侧增厚。定义管材3个方向的应力分别是:切向应力σθ,环向应力σφ,厚向应力σt。此弯曲模型基于以下假设:(1) 管材弯曲过程为纯弯曲,不发生截面的扁化;(2) 弯曲过程应力中性层与应变中性层重合;(3) 管材直径不变,即环向应变εφ=0;(4) 假设管材为薄壁,即厚向应力σt=0。

|

图 4 管材弯曲受力及回弹示意图 Fig. 4 Schematic diagrams of tube bending and springback |

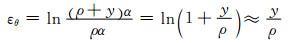

设中性层曲率半径为ρ,弯曲角度为α,卸载回弹后曲率半径为ρ0,弯角为α0,与中性层距离为y,则切应变εθ为

|

(1) |

其中y=rsinβ, β为截面上与中性层夹角。

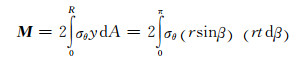

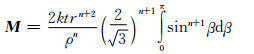

设R为管材外径,r为管材内径,t为管材壁厚,根据力矩平衡,管材所受弯矩的大小等于切应力产生的力矩之和

|

(2) |

若k为材料的强度系数,n为硬化指数,材料的应力-应变表达式为

|

(3) |

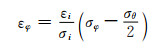

全量理论下,应力-应变关系为:

|

(4) |

|

(5) |

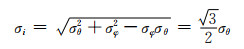

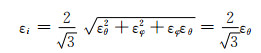

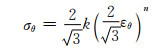

由式(4) 及基本表达式可得到等效应力和等效应变的简化形式

|

(6) |

|

(7) |

通过式(3),(6) 和(7) 可得到

|

(8) |

将式(1) 和(8) 带入式(2),可得到

|

(9) |

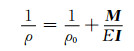

管材卸载回弹后,中性层长度不变的情况下,ρα=ρ0α0,卸载前总应变、卸载后弹性应变和塑性应变分别为:

|

(10) |

|

(11) |

|

(12) |

根据式(10)~(12) 可得到管材回弹前后中性层曲率半径关系表达式:

|

(13) |

回弹角大小为

|

(14) |

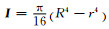

其中I为管材截面惯性矩,

为了研究管材塑性弯曲回弹规律,使用6063铝合金管材,在弯管机上进行了不同弯角的实验,同一角度的弯角实验重复3次,弯曲半径R=160mm,弯角分别为10°,30°,50°,70°和90°。通过数显角度测量仪测量卸载后实际角度,从而计算回弹量,实验结果如表 2所示。

| Bending angle/(°) | Springback angle/(°) |

| 10 | 0.62 |

| 30 | 0.83 |

| 50 | 1.01 |

| 70 | 1.50 |

| 90 | 1.81 |

根据方程(9) 和(14) 即可计算出任意弯曲角度对应的回弹角。当弯曲半径为160mm,将在0°~90°范围内弯角回弹角的理论值与实验值做对比,如图 5所示。可以发现,在10°~90°弯角范围内,该理论值在10°弯角时理论值与实验角相差0.07°,理论值高于实验值;在50°弯角时基本重合;在70°弯角时相差0.12°,在90°弯角时相差0.14°,理论值低于实验值。故该理论模型与材料模型在该范围内对回弹的预测误差在±0.7%之内。

|

图 5 理论计算与实验中弯管回弹角和弯角的关系 Fig. 5 Relationships between springback angle and bending angle in theoretical calculation and experiment |

铝合金管件的3个弯角参数如表 3所示,应用理论计算得到其相应的回弹补偿量,如表 3所示。分别将55.3°,71.2°和47°的弯角按照理论计算值分别补偿1.09°,1.40°和0.93°,修正为56.4°,72.6°和47.9°,测量补偿后的预弯件3个弯角的实际角度分别为55.3°,71.1°和47.1°。将预弯件在内高压成形模具中合模,成功地避免了咬边缺陷,再进行内高压成形,可以顺利整形至最终形状,铝合金内高压成形件如图 6所示,试件形状符合要求。

| Bending angle/(°) | Springback angle/(°) |

| 55.3 | 1.09 |

| 71.2 | 1.40 |

| 47.0 | 0.93 |

|

图 6 铝合金内高压成形件 Fig. 6 Aluminum hydroformed part |

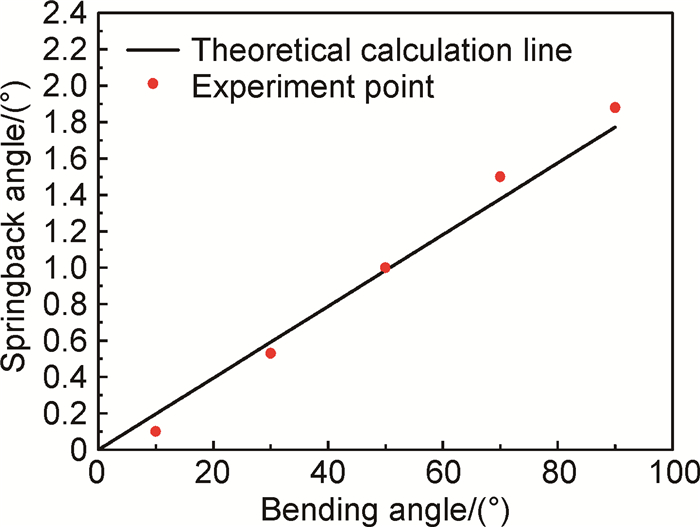

管材在弯曲时,在弯矩的作用下,中性层外侧受到拉应力,内侧受到压应力,二者的合力使管件法向直径减小,横向直径增大,管件截面由圆形变为近似椭圆,即发生畸变。在管径、弯曲半径及润滑条件不变的情况下,通过不带芯头的聚氨酯芯棒和带有一个芯头的刚性芯棒分别进行CNC弯曲,得到了2种具有不同不圆度的截面,如图 7所示。其中聚氨酯芯棒的好处是可以使管件内部避免划痕,但得到的弯管截面不圆度较大;带有一个芯头的刚性芯棒的好处是得到的弯管截面不圆度较小,但与管件内部发生硬接触,容易在弯曲过程产生内部划痕。

|

图 7 弯管截面 (a)使用聚氨酯芯棒; (b)使用带有一个芯头的刚性芯棒 Fig. 7 Cross section of bending tube (a)polyurethane mandrel; (b)rigid mandrel with a core head |

使用游标卡尺对其横向直径和法向直径进行测量,得到在聚氨酯芯棒条件下CNC弯曲的管件截面不圆度为7.55%,而在带有一个芯球的刚性芯棒条件下CNC弯曲的管件截面不圆度为1.43%。说明CNC弯曲时使用带有一个芯球的刚性芯棒相对于聚氨酯芯棒得到的管件截面畸变较小。

将2种管件进行内高压成形,不圆度为7.55%的截面周长为241.5mm,胀形至最终形状时理论膨胀量为3.91%,实际增压至13MPa时发生破裂,如图 8所示。而不圆度为1.43%的截面周长为246.5mm,胀形至最终形状时理论计算的膨胀量为1.92%,实际增压至48MPa的过程中未破裂。

|

图 8 不圆度为7.55%的管件发生破裂的图片(p=13MPa) Fig. 8 Photograph showing the burst of tube with unroundness of 7.55% (p=13MPa) |

当管径较大,弯曲半径较小时,管壁内侧所受的切向压应力大大增加,管壁内侧极易发生起皱失稳。在不改变弯曲模具和弯曲速度的情况下,模具间隙不合理会导致起皱的产生。如图 9所示,在预弯件的第三个弯角内侧出现了起皱,皱纹的相邻波峰之间的平均距离为12.20mm,表面峰谷的平均高度为1.32mm,如图 9(a)所示。

|

图 9 管件起皱现象 (a)CNC弯管;(b)内高压成形件 Fig. 9 Wrinkling occurred in bending tube (a)CNC bending tube; (b)hydroformed part |

将带有皱纹的预弯件进行内高压成形,此处截面膨胀量为1.92%,成形后管件如图 9(b)所示,内高压成形并没有使管件的皱纹胀平,此时皱纹的相邻波峰之间的平均距离为12.24mm,表面峰谷的平均高度为0.64mm。由此可知,此时的内高压成形并没有消除预弯产生的皱纹,但在胀形的过程中管件不断贴模,使起皱表面的峰谷的高度降低,使皱纹减轻。

为了使内高压成形件避免出现起皱,需要在预弯过程及时避免。在不改变弯曲模具和弯曲速度的情况下,调整防皱板的位置,使防皱板与管件更加贴合,增加弯管内侧的压应力,从而抑制了起皱的发生。将无皱的预弯件进行内高压成形,最终获得的内高压成形件如图 6所示。

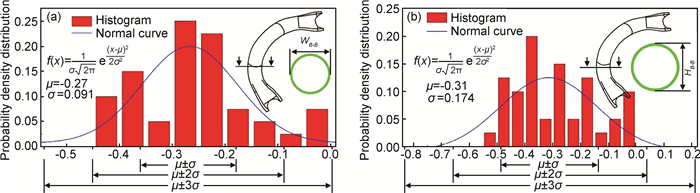

5 铝合金内高压成形件尺寸分析在实际生产中,铝合金管件截面上对应的每个尺寸都是一个随机变量,服从于正态分布N(μ,σ2)。“3σ”准则通常用于实际生产中对粗大误差的剔除,认为数据落在[μ-3σ,μ+3σ]之外的数据为粗大误差,发生概率为0.3%,应当剔除。

对本实验中成形的铝合金管件选取3个典型截面进行尺寸测量,分别是凸起处截面A-A、直线段截面B-B和弯管段截面C-C,如图 2(b)所示。其中每个截面测量2个尺寸,取40个样本成形件。

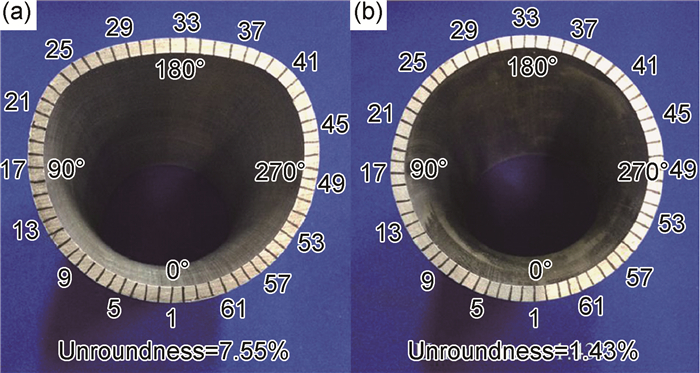

截面A-A尺寸数据如表 4所示。依据数据制成柱状图,并拟合出正态分布曲线,如图 10所示。可见,截面A-A的尺寸数据都落在[μ-3σ,μ+3σ]区间内,说明数据有效。计算出截面A-A各尺寸相对于设计值的最大偏差:WA-A的最大偏差为0.50mm(0.56%),HA-A的最大偏差为0.66mm(0.99%),HA-A尺寸偏差较大是由于内高压成形时为了防止局部膨胀率过大而破裂,垫了一层聚氨酯垫片,截面A-A满足尺寸精度要求。由正态分布曲线可以得到,在[μ-σ,μ+σ], [μ-2σ,μ+2σ]及[μ-3σ,μ+3σ]区间内数据分布的概率,可见WA-A, HA-A落在[μ-σ,μ+σ]区间内的概率分别为75%和60%,落在[μ-2σ,μ+2σ]区间内的概率为100%和97.5%,落在[μ-3σ,μ+3σ]区间内的概率均为100%。

| WA-A | HA-A | |||||||

| 0 | 0.20 | 0.28 | 0.40 | -0.66 | -0.56 | -0.46 | -0.34 | |

| 0.02 | 0.20 | 0.28 | 0.40 | -0.64 | -0.52 | -0.46 | -0.32 | |

| 0.08 | 0.22 | 0.30 | 0.42 | -0.64 | -0.52 | -0.46 | -0.32 | |

| 0.10 | 0.22 | 0.30 | 0.42 | -0.64 | -0.50 | -0.44 | -0.30 | |

| 0.12 | 0.24 | 0.30 | 0.44 | -0.62 | -0.50 | -0.44 | -0.30 | |

| 0.14 | 0.24 | 0.32 | 0.48 | -0.60 | -0.50 | -0.42 | -0.30 | |

| 0.18 | 0.26 | 0.34 | 0.48 | -0.60 | -0.50 | -0.42 | -0.22 | |

| 0.18 | 0.26 | 0.38 | 0.48 | -0.58 | -0.50 | -0.40 | -0.20 | |

| 0.18 | 0.26 | 0.38 | 0.50 | -0.58 | -0.50 | -0.40 | -0.20 | |

| 0.18 | 0.28 | 0.40 | 0.50 | -0.58 | -0.48 | -0.34 | -0.12 | |

|

图 10 截面A-A尺寸概率分布图 (a)WA-A; (b)HA-A Fig. 10 Probability distributions of section A-A size (a)WA-A; (b)HA-A |

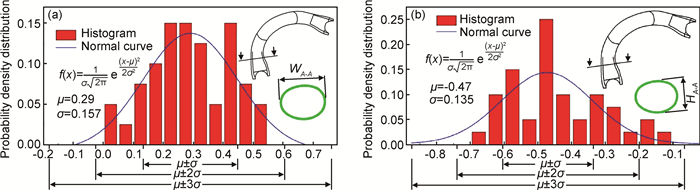

截面B-B尺寸数据如表 5所示。依据数据制成柱状图,并拟合出正态分布曲线,如图 11所示。可见,截面B-B的尺寸数据都落在[μ-3σ,μ+3σ]区间内,说明数据有效。计算出截面B-B各尺寸相对于设计值的最大偏差:WB-B的最大偏差为0.42mm(0.55%),HB-B的最大偏差为0.52mm(0.65%)。截面B-B满足尺寸精度要求。由正态分布曲线可以得到,在[μ-σ,μ+σ], [μ-2σ,μ+2σ]及[μ-3σ,μ+3σ]区间内数据分布的概率,可见Wb, Hb落在[μ-σ,μ+σ]区间内的概率分别为62.5%和77.5%,落在[μ-2σ,μ+2σ]区间内的概率均为92.5%和100%,落在[μ-3σ,μ+3σ]区间内的概率均为100%。

| WB-B | HB-B | |||||||

| -0.42 | -0.38 | -0.26 | -0.22 | -0.52 | -0.40 | -0.30 | -0.18 | |

| -0.42 | -0.36 | -0.26 | -0.20 | -0.50 | -0.40 | -0.30 | -0.18 | |

| -0.42 | -0.30 | -0.24 | -0.20 | -0.48 | -0.40 | -0.28 | -0.16 | |

| -0.42 | -0.30 | -0.24 | -0.18 | -0.48 | -0.38 | -0.28 | -0.12 | |

| -0.40 | -0.30 | -0.24 | -0.12 | -0.46 | -0.38 | -0.28 | -0.10 | |

| -0.40 | -0.30 | -0.22 | -0.12 | -0.46 | -0.38 | -0.26 | -0.08 | |

| -0.40 | -0.28 | -0.22 | -0.10 | -0.44 | -0.38 | -0.24 | -0.04 | |

| -0.38 | -0.28 | -0.22 | -0.04 | -0.44 | -0.38 | -0.24 | -0.04 | |

| -0.32 | -0.28 | -0.22 | -0.04 | -0.42 | -0.34 | -0.20 | -0.02 | |

| -0.32 | -0.26 | -0.22 | -0.04 | -0.42 | -0.34 | -0.18 | -0.02 | |

|

图 11 边梁截面B-B尺寸概率分布图 (a)WB-B; (b)HB-B Fig. 11 Probability distributions of section B-B size (a)WB-B; (b)HB-B |

截面C-C尺寸数据如表 6所示。依据数据制成柱状图,并拟合出正态分布曲线,如图 12所示。可见,截面C-C的尺寸数据都落在[μ-3σ,μ+3σ]区间内,说明数据有效。计算出截面C-C各尺寸相对于设计值的最大偏差:WC-C的最大偏差为0.76mm(0.97%),HC-C的最大偏差为0.42mm(0.53%),截面C-C满足尺寸精度要求。由正态分布曲线可以得到,在[μ-σ,μ+σ], [μ-2σ,μ+2σ]及[μ-3σ,μ+3σ]区间内数据分布的概率,可见WC-C, HC-C落在[μ-σ,μ+σ]区间内的概率分别为65%和72.5%,落在[μ-2σ,μ+2σ]区间内的概率为97.5%和95%,落在[μ-3σ,μ+3σ]区间内的概率均为100%。

| WC-C | HC-C | |||||||

| -0.76 | -0.62 | -0.56 | -0.42 | -0.42 | -0.34 | -0.28 | -0.20 | |

| -0.72 | -0.62 | -0.54 | -0.40 | -0.40 | -0.32 | -0.28 | -0.20 | |

| -0.72 | -0.62 | -0.52 | -0.40 | -0.40 | -0.32 | -0.28 | -0.20 | |

| -0.70 | -0.62 | -0.52 | -0.38 | -0.38 | -0.30 | -0.28 | -0.18 | |

| -0.70 | -0.60 | -0.52 | -0.38 | -0.36 | -0.30 | -0.28 | -0.16 | |

| -0.68 | -0.60 | -0.50 | -0.36 | -0.36 | -0.30 | -0.26 | -0.14 | |

| -0.66 | -0.58 | -0.50 | -0.34 | -0.36 | -0.30 | -0.24 | -0.14 | |

| -0.66 | -0.58 | -0.48 | -0.30 | -0.36 | -0.30 | -0.24 | -0.14 | |

| -0.64 | -0.58 | -0.42 | -0.28 | -0.34 | -0.28 | -0.24 | -0.10 | |

| -0.62 | -0.56 | -0.42 | -0.24 | -0.34 | -0.28 | -0.22 | -0.08 | |

|

图 12 边梁截面C-C尺寸概率分布图 (a)WC-C; (b)HC-C Fig. 12 Probability distributions of section C-C size (a)WC-C; (b)HC-C |

(1) 针对管材CNC弯曲时产生的回弹,分析了回弹对内高压成形的影响。并通过建立管材塑性弯曲的理论模型和材料的幂指数模型,通过结合力矩平衡方程和全量应变理论,给出了6063铝合金管材任意弯曲角度的回弹理论值。将回弹理论值补偿到多步CNC弯管过程,成功地避免了预弯件内高压成形过程中的咬边缺陷。

(2) 针对管材CNC弯曲出现的截面畸变,分析了截面畸变对内高压成形的影响。不圆度为7.55%的截面,弯管在加压至13MPa发生破裂;而不圆度为1.43%的截面,弯管顺利打压至最终压力48MPa。说明在管件预弯时,选择有利条件如改变芯棒条件,使截面不圆度降低,有利于内高压成形的顺利进行。

(3) 针对管材CNC弯曲出现的皱纹,分析了皱纹对内高压成形的影响。在膨胀量为1.92%的情况下,内高压成形并没有使相邻皱峰的距离产生变化,但使皱纹的高度降低,即内高压成形不能消除皱纹,但却可以减轻皱纹。在预弯时选择有利条件如调整防皱板与管件的间隙,可以避免起皱,得到外观及性能均较好的成形件。

(4) 对40个内高压成形件样本3个典型截面的尺寸进行了正态分布拟合,利用“3σ”准则证明了数据的有效性。计算了凸起处截面A-A的实际尺寸相对于设计值的最大偏差为0.66mm(0.99%),直线段截面B-B的实际尺寸的最大偏差为0.52mm(0.65%),弯曲段截面C-C的实际尺寸的最大偏差0.76mm(0.97%)。偏差均小于1%,故满足尺寸精度要求。

| [1] | AHMETOGLU M, ALTAN T. Tube hydroforming:state-of-the-art and future trends[J]. Journal of Materials Processing Technology, 2000, 98 (1): 25–33. DOI: 10.1016/S0924-0136(99)00302-7 |

| [2] | YANG J, JEON B, OH S I. The tube bending technology of a hydroforming process for an automotive part[J]. Journal of Materials Processing Technology, 2001, 111 (1): 175–181. |

| [3] | YUAN S J, HAN C, WANG X S. Hydroforming of automotive structural components with rectangular-sections[J]. International Journal of Machine Tools and Manufacture, 2006, 46 (11): 1201–1206. DOI: 10.1016/j.ijmachtools.2006.01.038 |

| [4] |

苑世剑, 刘钢, 韩聪. 通过预成形降低内高压成形压力的机理分析[J].

航空材料学报, 2006, 26 (4): 46–50.

YUAN S J, LIU G, HAN C. Mechanism analysis on reducing pressure of tube hydroforming through preform[J]. Journal of Aeronautical Materials, 2006, 26 (4): 46–50. |

| [5] |

王鑫, 余心宏. Y型三通管内高压成形机理及补料比的影响研究[J].

材料工程, 2013 (1): 35–37.

WANG X, YU X H. Hydroforming mechanism of Y-shaped tube and influence of axial feed ratio on forming[J]. Journal of Materials Engineering, 2013 (1): 35–37. |

| [6] | DOHMANN F, HAETL C. Tube hydroforming-research and practical application[J]. Journal of Materials Processing Technology, 1997, 71 (1): 174–186. DOI: 10.1016/S0924-0136(97)00166-0 |

| [7] | MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminum alloys for the automotive industry[J]. Materials Science and Engineering:A, 2000, 280 (1): 37–49. DOI: 10.1016/S0921-5093(99)00653-X |

| [8] | KIM H Y, LIM H T, KIM H J, et al. The effect of prebending on the formability in the tube hydroforming process of an aluminum rear subframe[J]. Metals and Materials International, 2007, 13 (2): 87–92. DOI: 10.1007/BF03027557 |

| [9] | LI H, YANG H. A study on multi-defect constrained bendability of thin-walled tube NC bending under different clearance[J]. Chinese Journal of Aeronautics, 2011, 24 (1): 102–112. DOI: 10.1016/S1000-9361(11)60013-7 |

| [10] |

张伟玮, 韩聪, 谢文才, 等. 管材弯曲回弹对内高压成形的影响及补偿方法[J].

哈尔滨工业大学学报, 2014, 46 (7): 36–39.

ZHANG W W, HAN C, XIE W C, et al. The effect of springback of CNC bending on hydroformed subframe and compensation methods[J]. Journal of Harbin Institute of Technology, 2014, 46 (7): 36–39. DOI: 10.11918/j.issn.0367-6234.2014.07.007 |

| [11] | LIAO J, XUE X, BARLAT F, et al. Material modelling and springback analysis for multi-stage rotary draw bending of thin-walled tube using homogeneous anisotropic hardening model[J]. Procedia Engineering, 2014, 81 (2): 1228–1233. |

| [12] | LI H, YANG H, TIAN Y L, et al. Geometry-dependent springback behaviors of thin-walled tube upon cold bending[J]. Science China Technological Sciences, 2012, 55 (12): 3469–3482. DOI: 10.1007/s11431-012-5001-8 |

| [13] |

寇永乐, 杨合, 詹梅, 等. 薄壁管数控弯曲截面畸变的实验研究[J].

塑性工程学报, 2008, 14 (5): 26–31.

KOU Y L, YANG H, ZHAN M, et al. Experimental study on cross section distortion of thin-walled tube during CNC bending[J]. Journal of Plasticity Engineering, 2008, 14 (5): 26–31. |

| [14] | CHEN J, DAXIN E, ZHANG J. Effects of process parameters on wrinkling of thin-walled circular tube under rotary draw bending[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68 (5): 1505–1516. |

| [15] | HE Z, YUAN S, LIN Y, et al. Analytical model for tube hydro-bulging test, part Ⅰ:models for stress components and bulging zone profile[J]. International Journal of Mechanical Sciences, 2014, 87 : 297–306. DOI: 10.1016/j.ijmecsci.2014.05.009 |

| [16] | HE Z, YUAN S, LIN Y, et al. Analytical model for tube hydro-bulging tests, part Ⅱ:linear model for pole thickness and its application[J]. International Journal of Mechanical Sciences, 2014, 87 : 307–315. DOI: 10.1016/j.ijmecsci.2014.05.010 |

2017, Vol. 45

2017, Vol. 45