文章信息

- 杨旭东, 陈亚军, 师春生, 赵乃勤

- YANG Xu-dong, CHEN Ya-jun, SHI Chun-sheng, ZHAO Nai-qin

- 球磨工艺对原位合成碳纳米管增强铝基复合材料微观组织和力学性能的影响

- Effect of Ball-milling Process on the Microstructure and Mechanical Properties of In-situ Synthesized Carbon Nanotube Reinforced Aluminum Composites

- 材料工程, 2017, 45(9): 93-100

- Journal of Materials Engineering, 2017, 45(9): 93-100.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001550

-

文章历史

- 收稿日期: 2015-12-21

- 修订日期: 2017-02-19

2. 天津大学 材料科学与工程学院, 天津 300072

2. School of Materials Science and Engineering, Tianjin University, Tianjin 300072, China

铝基复合材料具有比强度、比刚度高、热膨胀系数和密度低、导热性与高温性能好等优点,在金属基复合材料的研究中占主导地位,并且已经逐步开始应用于航空航天、汽车等领域。目前铝基复合材料多采用传统的Al2O3,SiC等陶瓷颗粒或纤维作为增强相,而新的增强相的应用必将对高性能、轻量化的铝基复合材料的发展起到重要的推动作用。自1991年日本科学家Iijima发现碳纳米管(Carbon Nanotubes,CNTs)以来,其杰出的力学、物理性能以及低的密度使其被视为是复合材料理想的增强相,从而引起了科学家在该领域的持续关注和研究[1, 2]。

相比CNTs增强高分子基或者陶瓷基复合材料,CNTs增强金属基复合材料的研究遇到诸多困难,仅有少量的报道实现了预期的增强效果[3]。例如,Cha等[4]采用分子水平混合法得到CNTs/Cu复合粉末,随后采用放电等离子烧结将粉末致密化,所制备的10%(体积分数)CNTs增强铜基复合材料压缩屈服强度达纯铜的3倍。张荻等[5]采用片状粉末冶金法制备了2%(体积分数)CNTs增强铝基复合材料,其抗拉强度相比基体提高了近2倍。这主要是由于以下两个原因造成的:(1) CNTs之间极大的范德华力使其自身非常容易团聚,此外CNTs和金属基体之间密度与尺寸的巨大差异,这些都造成CNTs难以被均匀混入金属基体中;Bakshi等[6]分析了影响CNTs/Al复合材料增强效果的多种因素,发现能否实现CNTs在基体上的均匀分散起着决定性的作用;(2) 金属的成型一般需要高的温度和相对复杂的工艺,造成CNTs增强金属基复合材料的制备困难。因此,为实现CNTs增强金属基复合材料的高性能化,CNTs在基体内的分散和有效的制备技术的都是亟待解决的关键问题。已有的报道中,研究者采用了等离子喷涂[7]、搅拌摩擦[8]、无压渗透[9]等方法来改善CNTs的分散性。其中,机械球磨法[10-13]被视为是一种有效并且经济的方法,具有良好的发展前景。然而,研究发现由于CNTs长径比非常大,团聚现象严重,将其和铝粉的直接球磨混合短时间内难以达到分散效果,而延长球磨时间又容易导致CNTs的完整的同轴石墨层结构被损伤甚至严重破坏,造成增强相丧失了自身的优异力学性能[14],不利于复合材料性能的提升。Deng等[11]提出在球磨前采用化学法,即将CNTs在强酸中纯化来减轻CNTs的团聚,但这依然难以避免CNTs结构被破坏的问题。

采用原位化学气相沉积法(Chemical Vapor Deposition, CVD)可以实现高质量的CNTs在铝粉表面的均匀分散[15],所制备的复合材料的力学性能有明显的改善。近期研究发现[16-18],由于原位法合成的CNTs被均匀分散于铝粉表面,仅需较短的球磨时间就可以实现CNTs嵌入铝基体内部分散的独特结构,这非常有利于复合材料性能的提高。因此,基于前期的探索,本工作针对球磨工艺对复合材料微观组织和力学性能的影响展开全面而深入的研究。在优化球磨工艺(包括过程控制剂(Process Control Agents,PCA)、球磨时间)的基础上,阐明球磨过程中CNTs的分散性变化以及对复合材料的强化机理。

1 实验材料与方法实验制备过程分为3部分:(1) 将200目的铝粉(纯度≥99.0%)和一定质量的Co(NO3)2·6H2O(纯度≥98.0%)加入无水乙醇中,在60℃恒温持续搅拌直至无水乙醇被彻底蒸干,随后在氢气中还原获得Co/Al催化剂,其中催化剂Co的含量为0.5%(质量分数,下同);将Co/Al催化剂在600℃下,通入C2H2/Ar=20/240mL/min的混合气体反应20min,最后在氩气的保护下冷却至室温,即可获得CNTs含量为2.5%的CNTs/Al复合粉末;(2) 将2.5%-CNTs/Al的复合粉末与直径6mm的不锈钢球在氩气保护下进行混合球磨,采用球磨转速500r/min,球料比为10:1;首先,固定球磨时间为60min,选择在球磨过程中分别加入硬脂酸(1%)、甲醇(1mL/10g球磨料)或者不添加PCA进行对比实验;其次,控制球磨时间为0~120min,研究球磨时间的影响;(3) 在600MPa压力下,将球磨后的复合粉末冷压预成型,进而在氩气保护下在630℃烧结60min,最后在500℃下以16:1的挤压比热挤压成型,得到直径为5mm的复合材料棒材。此外,将原始铝粉和经过90min球磨后的铝粉也通过步骤(3) 致密化成型,以便同复合材料进行对比研究。

采用S4800型扫描电镜(SEM)观察球磨过程中铝粉形貌变化,CNTs的分布以及拉伸断口,采用Axio Scope A1型金相显微镜观察铝和复合材料棒材的横截面打磨抛光后的金相组织。硬度测试采用了MH-6型显微维氏硬度计,加载载荷为2.94N,加载时间为5s,每个试样取10个不同的点进行测量,去掉最大值和最小值后,取其平均为硬度值。拉伸实验在Instron 5982型电子万能试验机上进行,拉伸样品的平行段尺寸为ϕ4mm×30mm,室温下拉伸速率为0.5mm/min。

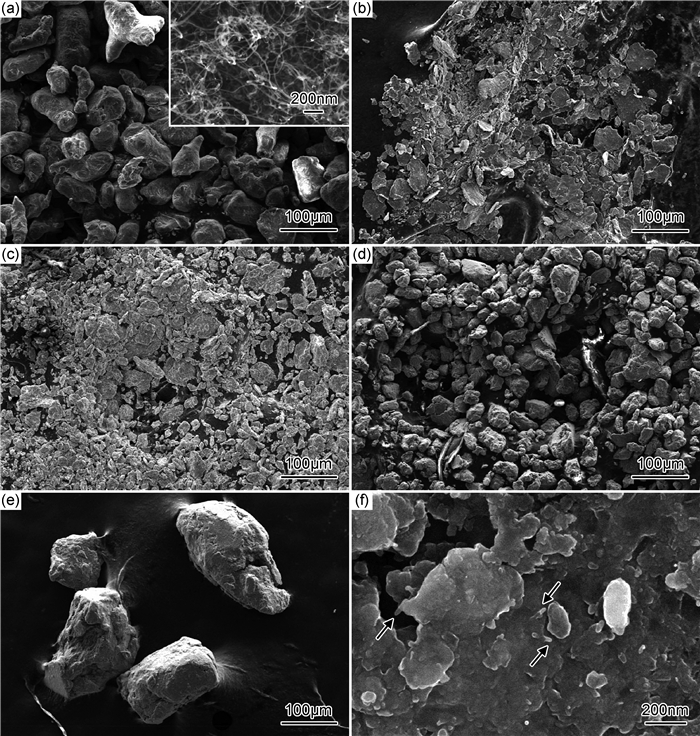

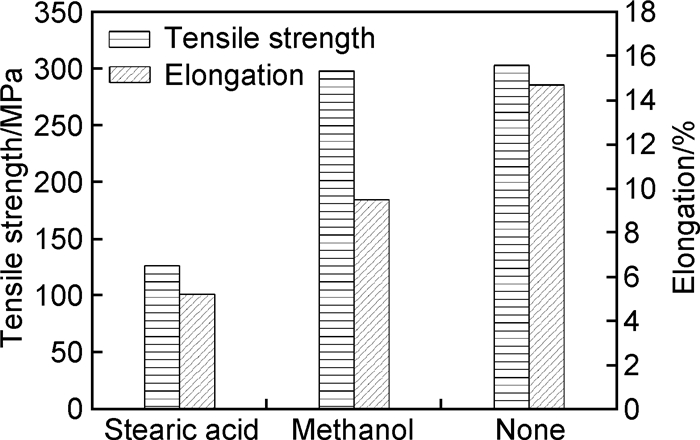

2 结果与分析 2.1 过程控制剂影响本工作在对原位CVD合成的CNTs/Al复合粉末球磨时,加入了硬脂酸、甲醇两种典型的PCA,或者不添加PCA进行对比研究。图 1为60min球磨后CNTs/Al复合粉末的SEM照片。由图 1(a)可见,在添加硬脂酸进行球磨后,铝粉呈薄片状,直径小于80μm;在高倍下(图 1(b))可见两个薄铝片在冷焊的作用下黏结在一起,而在上层铝片的边缘可见伸出的长度约为200nm的CNTs一端,说明原始铝粉在不锈钢球的高速撞击下被压扁,在这个过程中CNTs开始嵌入薄片状铝基体内部。而添加PCA甲醇或者不添加PCA球磨后,两粉末的宏观形状类似,均为厚片状,但是不添加PCA球磨后的粉末直径明显略小些;对二者的高倍观察发现,CNTs在球磨后均已被分散嵌入铝基体内部,然而前者依然能看出两个铝片黏结的状态,而后者冷焊后的铝片已经成为一个整体,并且CNTs露出基体的头部明显相对要短。图 2为两种PCA的添加以及不加入对CNTs/Al复合材料拉伸性能的影响。由图 2可见,球磨过程添加硬脂酸的复合材料的抗拉强度和伸长率均为最差,这是由于CNTs并未达到良好分散。此外,球磨过程中添加甲醇或者不添加PCA得到复合材料的抗拉强度基本相同,为300MPa左右,但是添加甲醇的伸长率(9.5%)要明显低于不添加PCA的复合材料(14.7%),也就是不添加PCA得到复合材料的拉伸性能最佳。因此,本文后面的研究工作在球磨过程中都不外加任何PCA。

|

图 1 添加不同PCA球磨后CNTs/Al复合粉末的SEM照片(图中黑色箭头所指为裸露在铝基体表面的CNTs) (a), (b)硬脂酸;(c), (d)甲醇;(e), (f)不添加PCA Fig. 1 SEM images of CNT/Al composite powders after ball-milling added with different PCA (The CNTs dispersed in Almatrix is marked with black arrows) (a), (b) stearic acid; (c), (d) methanol; (e), (f) no PCA |

|

图 2 PCA对CNTs/Al复合材料拉伸性能的影响 Fig. 2 Effect of PCA addition on the tensileproperties of CNTs/Al composites |

图 3为随球磨时间增加复合粉末形貌的变化的SEM照片。由图 3可见,原位合成未经球磨前CNTs/Al复合粉末呈类球状,平均颗粒尺寸为75μm,在高倍图中可见铝粉表面已被高纯度的直径~10nm的CNTs均匀包覆。在经历较短的球磨时间后(30min),粉末在不锈钢球的辗压和冲击作用下发生大的塑性变形,呈薄片状。随着球磨时间的延长,铝粉间的相互作用由最初加工硬化主导,逐渐变为冷焊为主要机制;铝粉经历变形,硬化断裂后又再次黏结的反复过程,逐步团聚成类球状的粉末形貌,CNTs也在此过程中实现了在铝粉内部的三维均匀分散。特别是球磨时间为90min时,复合粉末粒径为20~50μm;对其高倍下观察,可见单分散的CNTs被深深地嵌入铝粉内部,仅有较短的头部暴露在基体表面。当球磨时间延长至120min时,复合粉末的平均粒径达200μm,颗粒表面非常光滑,高倍下已经很难观察到裸露在基体外部的CNTs。由于本工作中采用的球磨时间相对较短,粉末承受了较小的冲击能量,并且相对较软的铝粉基体也发挥了对CNTs的保护作用,这些因素都防止了CNTs的完整结构在球磨过程中被破坏,此外我们之前的TEM测试与Raman分析也证实了本实验方法的球磨过程对CNTs的结构损伤较小[16]。

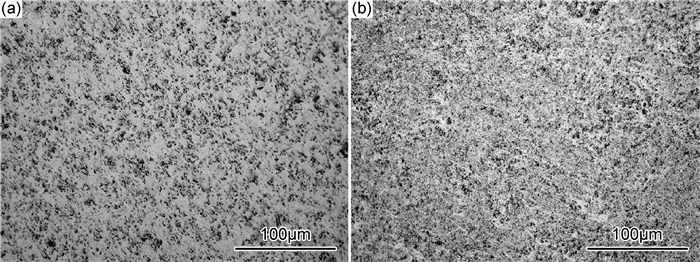

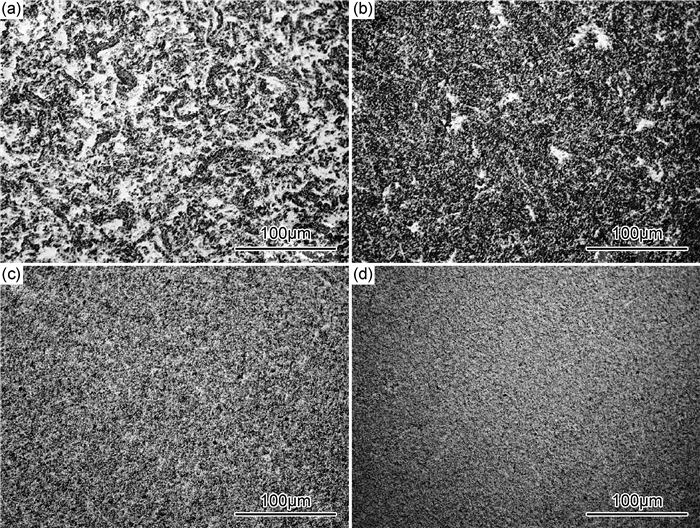

图 4和图 5分别为随球磨时间的延长,纯铝及CNTs/Al复合材料金相组织的图片。由图 4, 5可见,纯铝样品组织致密,未观察到大的孔洞或者裂纹等微观缺陷,这说明本研究采取的“冷压-烧结-热挤压”的致密化方法是行之有效的。相比原始纯铝,经过球磨后得到纯铝样品的组织更加致密。经过30min球磨后得到的CNTs/Al复合材料组织明显区分为黑白两相,通过与纯铝金相组织图的对比,可以确定黑相为CNTs的富集区,而白相为纯铝基体;图中黑相呈大的长条状存在,表明CNTs依然存在局部团聚现象。当球磨时间为60min时,大块黑相明显减少,组织呈黑色细小颗粒状分布,但是依然有少量的大块白相存在。当球磨时间≥90min后,之前观察到的明显区分的黑白两相消失,取而代之的是弥散分布的黑白质点,这说明延长球磨时间至90min后可以实现CNTs在铝基体内的均匀分散。

|

图 4 经不同球磨时间制备的纯铝金相照片 (a)0min;(b)90min Fig. 4 Metallographs of pure Al through different ball-milled time (a)0min; (b)90min |

|

图 5 经不同球磨时间制备的CNTs/Al复合材料的金相照片 (a)30min;(b)60min;(c)90min;(d)120min Fig. 5 Metallographs of CNTs/Al composites through different ball-milled time (a)30min; (b)60min; (c)90min; (d)120min |

进一步对比研究了球磨时间对纯铝和CNTs/Al复合材料的维氏显微硬度的影响,结果如图 6所示。原始纯铝的硬度为40.2HV,随球磨时间的增加,纯铝的硬度缓慢增大;但当球磨时间达到60min后,即使继续延长球磨时间,硬度始终维持在60HV左右。另一方面,CNTs/Al复合材料的硬度随球磨时间的增加呈线性持续的增加,由图 3分析可知,这是由于CNTs的分散性得到了逐步改善。当球磨时间为90min时,复合材料硬度高达97.2HV,分别比未经球磨的铝粉和原位合成CNTs/Al粉末所制备的样品硬度提高了142%和170%。经过120min球磨后,CNTs/Al复合材料硬度相比经90min球磨增加幅度较小,维持在100HV左右。由于纯铝中无第二相生成,因此其硬度的提高主要源于球磨过程中铝基体的加工硬化,但是当达到一定球磨时间(60min)后,加工硬化对纯铝的增强效果受限。值得注意的是,经历相同球磨时间,CNTs/Al复合材料的硬度始终高于纯铝,并且随着球磨时间的增加这种差距越来越大;相比纯铝,同样经过90min与120min球磨后得到的CNTs/Al复合材料的硬度分别提高了56%和60%。

|

图 6 随球磨时间增加纯铝及CNTs/Al复合材料显微硬度的变化 Fig. 6 Effect of milling time on the microhardness ofpure Al and CNTs/Al composites |

球磨时间对纯铝和CNTs/Al复合材料的抗拉强度和伸长率的影响如图 7所示。原始纯铝的抗拉强度和伸长率分别为123MPa和24.0%。经过90min的球磨后,纯铝的抗拉强度为220MPa,提高了79%;而21.6%的伸长率较原始纯铝有所下降,这是由于在球磨过程形成铝基体的加工硬化造成了材料的强度提升而韧性下降。随球磨时间的增加,复合材料的抗拉强度持续上升,这与硬度的变化趋势保持一致,当球磨时间为90min和120min时,复合材料抗拉强度分别为334MPa和336MPa,分别较原始纯铝提高172%和173%,并且也远高于相同球磨时间下得到的纯铝强度。

|

图 7 球磨时间对纯铝和CNTs/Al复合材料拉伸性能的影响 (a)抗拉强度;(b)伸长率 Fig. 7 Effect of milling time on the tensile properties of Al and CNTs/Al composites (a)ultimate tensile strength; (b)breaking elongation |

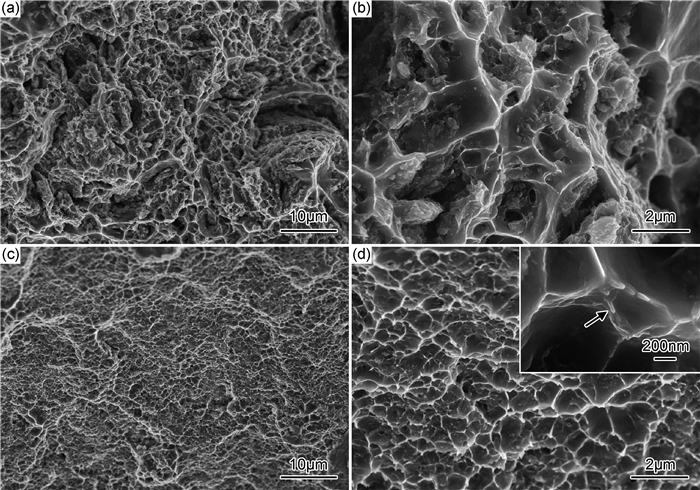

另一方面,随着球磨时间的增加,CNTs/Al复合材料的伸长率先增后减;在90min球磨后,达到了最大17.9%。对经历不同球磨时间的复合材料拉伸断口进行了观察,如图 8所示。经过30min较短球磨时间的复合材料断口韧窝大小不均,并且在高倍下观察到断裂韧窝内部有增强相的团聚物存在,这也是造成其伸长率较低的原因。而经90min球磨得到的复合材料断口均由大量的小韧窝组成,展现出了典型的韧性断裂特征,其断口大多由直径在1μm以内的小韧窝组成,并且韧窝较深,边缘表现出了被撕裂拉长痕迹,具有韧性穿晶断裂特征,这与其断裂伸长率最高的结果相吻合;对其韧窝进行高倍(图 8(d)中插入图)观察,发现在韧窝的边缘有断裂或者拔出的CNTs头部,说明CNTs在拉伸断裂的过程中起到了铝基体内的“桥接”作用,有效地阻碍了铝晶粒内部断裂。

|

图 8 球磨时间对CNTs/Al复合材料拉伸断口的影响 (a),(b)30min;(c),(d)90min Fig. 8 Effect of ball-milling time on the fracture surface of the CNTs/Al composites (a), (b)30min; (c), (d)90min |

综上,本工作制备的CNT/Al复合材料除展现了显著的硬度和强度的提升之外,还表现出强韧兼备的特点;经90min球磨得到的复合材料拥有强度和塑性的良好配合,达到了中强度铝合金的要求,具有良好的应用前景。关于铝基复合材料中CNTs的增强机制,目前普遍认为存在以下几种:(1) CNTs承载直接强化,通过界面剪切作用使载荷由基体传递至增强相,使CNTs作为应力的主要承担者;(2) 位错强化,由于CNTs和铝基体之间的热和几何差异造成位错增殖,以及CNTs对基体中位错运动的阻碍产生强化作用;(3) 细晶强化,CNTs的引入细化了基体晶粒,提高复合材料强度。近期,Chen等[19]和Boesl等[20]将CNTs/Al复合材料在SEM腔室内进行了拉伸实验,在高倍下原位观察了复合材料的断裂过程,他们一致认为CNTs承载直接强化是CNTs/Al复合材料的主要强化机制。因此,本工作中复合材料硬度和强度的显著提升部分原因是铝基体加工硬化,然而更重要的原因是随球磨时间增加均匀分散嵌入基体内的CNTs充分发挥了强化的作用。针对纤维直接强化机制,Kelly和Tyson提出了的适用于短纤维增强复合材料的剪切滞后模型[21],并得到了广泛的应用;该模型强调载荷在基体和增强相界面传递为主要特点,考虑了纤维长径比及体积分数对复合材料强度的影响,认为存在临界长度(lc),只有纤维长度在lc以上,施加于纤维上的拉应力才能使纤维发生断裂,lc可由式(1) 计算得出:

|

(1) |

式中:σf和df分别为纤维强度和直径;τm为基体的剪切强度(~0.5σm)。在本工作中,CNTs的抗拉强度和平均直径分别为30GPa[6]和10nm,铝基体强度σm=123MPa,经过计算lc=2.4μm。经过统计观察复合材料中CNTs的平均长度为1.5μm(<lc),因此复合材料抗拉强度(σc)可由式(2) 进行计算:

|

(2) |

式中:Vf为纤维的体积分数;l为纤维实际长度。CNTs的密度2.1g/cm3[3],采用式(2) 进行理论计算,预测本文中的复合材料σc=419MPa,而实验中得到的抗拉强度为336MPa,这说明即使本研究制备的复合材料的力学性能有了显著提升,但是依然有一定的提升空间。

3 结论(1) 相比硬脂酸和乙醇,球磨过程中不添加PCA得到的CNTs/Al复合材料的抗拉强度和伸长率均为最高,展现了优异的拉伸性能,因此确定球磨过程中不添加PCA。

(2) 随球磨时间的增加,在加工硬化和冷焊的交互竞争作用下,原位合成的CNTs/Al复合粉末呈球-片-球的形状转变;CNTs也在此过程中逐步嵌入了铝粉基体的内部,从而形成三维均匀分散在铝粉内部的复合结构,复合材料的组织逐渐变得更加致密均匀。

(3) 随球磨时间的增加,CNTs/Al复合材料的硬度和抗拉强度均不断增加,但是伸长率先增后减。经90min球磨的CNTs/Al复合材料展现了具有强度和塑性的良好配合,其硬度和抗拉强度较原始纯铝提高了1.4倍和1.7倍,并且维持了17.9%的高伸长率。

(4) 复合材料硬度和强度的显著提升部分原因是铝基体加工硬化,然而更重要的原因是均匀分散在基体内的CNTs有效承担了载荷,充分发挥了强化作用。通过剪切滞后模型预测,CNTs/Al复合材料的力学性能依然有一定的提升空间。

| [1] |

杨益, 杨盛良. 碳纳米管增强金属基复合材料的研究现状及展望[J].

材料导报, 2007, 21 (增刊 1): 182–184.

YANG Y, YANG S L. Research status and development prospect of mental matrix composite reinforced by carbon nanotubes[J]. Materials Review, 2007, 21 (Suppl 1): 182–184. |

| [2] | THOSTENSON E T, REN Z, CHOU T W. Advances in the science and technology of carbon nanotubes and their composites:a review[J]. Composites Science and Technology, 2001, 61 (13): 1899–1912. DOI: 10.1016/S0266-3538(01)00094-X |

| [3] | BAKSHI S R, LAHIRI D, AGARWAL A. Carbon nanotube reinforced metal matrix composites-a review[J]. International Materials Reviews, 2010, 55 (1): 41–64. DOI: 10.1179/095066009X12572530170543 |

| [4] | CHA S I, KIM K T, ARSHAD S N, et al. Extraordinary strengthening effect of carbon nanotubes in metal-matrix nanocomposites processed by molecular-level mixing[J]. Advanced Materials, 2005, 17 (11): 1377–1381. DOI: 10.1002/(ISSN)1521-4095 |

| [5] | JIANG L, LI Z, FAN G, et al. The use of flake powder metallurgy to produce carbon nanotube (CNT)/aluminum composites with a homogenous CNT distribution[J]. Carbon, 2012, 50 (5): 1993–1998. DOI: 10.1016/j.carbon.2011.12.057 |

| [6] | BAKSHI S R, AGARWAL A. An analysis of the factors affecting strengthening in carbon nanotube reinforced aluminum composites[J]. Carbon, 2010, 49 (2): 533–544. |

| [7] | LAHA T, CHEN Y, LAHIRI D, et al. Tensile properties of carbon nanotube reinforced aluminum nanocomposite fabricated by plasma spray forming[J]. Composites Part A, 2009, 40 (5): 589–594. DOI: 10.1016/j.compositesa.2009.02.007 |

| [8] | LIU Z Y, XIAO B L, WANG W G, et al. Analysis of carbon nanotube shortening and composite strengthening in carbon nanotube/aluminum composites fabricated by multi-pass friction stir processing[J]. Carbon, 2014, 69 : 264–274. DOI: 10.1016/j.carbon.2013.12.025 |

| [9] | ZHOU S, ZHANG X, DING Z, et al. Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique[J]. Composites Part A, 2007, 38 (2): 301–306. DOI: 10.1016/j.compositesa.2006.04.004 |

| [10] | ESAWI A M K, MORSI K, SAYED A, et al. The influence of carbon nanotube (CNT) morphology and diameter on the processing and properties of CNT-reinforced aluminium composites[J]. Composites Part A, 2011, 42 (3): 234–243. DOI: 10.1016/j.compositesa.2010.11.008 |

| [11] | DENG C F, WANG D Z, ZHANG X X, et al. Processing and properties of carbon nanotubes reinforced aluminum composites[J]. Materials Science and Engineering:A, 2007, 444 (1): 138–145. |

| [12] |

许世娇, 肖伯律, 刘振宇, 等. 高能球磨法制备的碳纳米管增强铝基复合材料的微观组织和力学性能[J].

金属学报, 2012, 48 (7): 882–888.

XU S J, XIAO B L, LIU Z Y, et al. Microstructures and mechanical properties of CNT/Al composites fabricated by high energy ball-milling method[J]. Acta Metallurgica Sinica, 2012, 48 (7): 882–888. |

| [13] |

杨旭东, 邹田春, 陈亚军, 等. 碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J].

材料工程, 2016, 44 (7): 67–72.

YANG X D, ZOU T C, CHEN Y J, et al. Fabrication and mechanical properties of aluminum matrix composites reinforced with carbon nanotubes and alumina[J]. Journal of Materials Engineering, 2016, 44 (7): 67–72. DOI: 10.11868/j.issn.1001-4381.2016.07.012 |

| [14] | POIRIER D, GAUVIN R, DREW R A L. Structural characterization of a mechanically milled carbon nanotube/aluminum mixture[J]. Composites Part A, 2009, 40 (9): 1482–1489. DOI: 10.1016/j.compositesa.2009.05.025 |

| [15] | HE C N, ZHAO N Q, SHI C S, et al. An approach to obtaining homogeneously dispersed carbon nanotubes in Al powders for preparing reinforced Al-matrix composites[J]. Advanced Materials, 2007, 19 (8): 1128–1132. DOI: 10.1002/(ISSN)1521-4095 |

| [16] | YANG X D, LIU E Z, SHI C S, et al. Fabrication of carbon nanotube reinforced Al composites with well-balanced strength and ductility[J]. Journal of Alloys and Compounds, 2013, 563 : 216–220. DOI: 10.1016/j.jallcom.2013.02.066 |

| [17] | WANG J W, YANG X D, ZHANG M, et al. A novel approach to obtain in-situ growth carbon nanotube reinforced aluminum foams with enhanced properties[J]. Materials Letters, 2015, 161 : 763–766. DOI: 10.1016/j.matlet.2015.09.093 |

| [18] | YANG X D, ZOU T C, SHI C S, et al. Effect of carbon nanotube (CNT) content on the properties of in-situ synthesis CNT reinforced Al composites[J]. Materials Science and Engineering:A, 2016, 660 : 11–18. DOI: 10.1016/j.msea.2016.02.062 |

| [19] | CHEN B, LI S, IMAI H, et al. Load transfer strengthening in carbon nanotubes reinforced metal matrix composites via in-situ tensile tests[J]. Composites Science and Technology, 2015, 113 : 1–8. DOI: 10.1016/j.compscitech.2015.03.009 |

| [20] | BOESL B, LAHIRI D, BEHDAD S, et al. Direct observation of carbon nanotube induced strengthening in aluminum composite via in situ tensile tests[J]. Carbon, 2014, 69 : 79–85. DOI: 10.1016/j.carbon.2013.11.061 |

| [21] | KELLY A, TYSON W R. Tensile properties of fibre-reinforced metals:copper/tungsten and copper/molybdenum[J]. Journal of the Mechanics and Physics of Solids, 1965, 13 (6): 329–350. DOI: 10.1016/0022-5096(65)90035-9 |

2017, Vol. 45

2017, Vol. 45