文章信息

- 杜际雨, 李方义, 鹿海洋, 商建通, 李振

- DU Ji-yu, LI Fang-yi, LU Hai-yang, SHANG Jian-tong, LI Zhen

- 大气等离子喷涂NiCrBSi-Mo/Ni涂层中黏结层对NiCrBSi-Mo复合工作层性能的影响

- Effects of Bond Coating on NiCrBSi-Mo Composite Functional Coating Properties in Plasma Spraying NiCrBSi-Mo/Ni Coating

- 材料工程, 2017, 45(9): 86-92

- Journal of Materials Engineering, 2017, 45(9): 86-92.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001299

-

文章历史

- 收稿日期: 2016-10-30

- 修订日期: 2017-01-05

FV520B是一种新型马氏体沉淀硬化不锈钢,是性能优良的叶片钢材料,具有很高的强度、良好的韧塑形、较好的耐腐蚀性能和极佳的焊接性能等特点,已经被广泛应用到燃气轮机的压气机叶片、大型压缩机转子、离心压缩机和风机叶轮等,由于大部分的FV520B制品服役环境极端,易受到微小颗粒冲蚀、划伤、磨损、剥落等,导致使用寿命及可靠性明显降低[1-5]。选择合适的方法对FV520B进行表面改性,在保留其原有性能特点的基础上,使其具有更高的硬度和更好的耐磨、抗冲蚀性能,延长FV520B制品的服役寿命,将对节约材料和降低成本具有重大的意义。等离子喷涂技术是通过喷枪中的阳极和阴极之间产生的电弧放电加热工作气体,使其受热膨胀形成高温射流,粉末颗粒在射流中受热加速形成熔滴后,撞击到基体上冷却固化堆叠形成涂层,是目前应用较多的涂层制备技术[6, 7]。利用等离子喷涂系统制备的NiCrBSi基涂层具有良好的减摩耐磨性能,涂层中的NiCrBSi成分在喷涂过程中可形成NiCr过饱和固溶体,提高了涂层的强度,Cr的硼化物和碳化物可形成高硬度金属间化合物,增强了涂层硬度和耐磨性[8-10]。Umanskyi等[11]利用等离子喷涂(Plasma Spray,PS)制备NiCrBSi-TiB2复合涂层,研究中发现TiB2的质量分数为20%时,复合涂层具有最佳的硬度和耐磨性能。Zórawski等[12]利用超音速火焰喷涂(High Velocity Oxygen Fuel,HVOF)制备的NiCrBSi-Fe2O3涂层具有良好的耐磨性能,涂层中的氧化铁起到了固体润滑剂的作用。Wayne等[13]在活塞环上利用大气等离子喷涂(Air Plasma Spray,APS)制备NiCrBSi-Mo涂层,提高了活塞环的耐磨性能和保持了低摩擦系数的稳定性。王海军等[14]在铝合金上热喷涂Mo和Mo + NiCrBSi,并对显微组织、硬度、结合强度、耐磨性进行了测试分析,发现相比于Mo涂层,NiCrBSi-Mo涂层耐磨性更佳。Niranatlumpong等[15]的研究表明,等离子喷涂制备的钼含量为25%的NiCrBSi-Mo涂层具有最佳的硬度、耐磨性能等。利用等离子喷涂技术在保证涂层质量的情况下所制备的NiCrBSi-Mo涂层厚度约为300~400μm,且涂层的结合强度较低,为50MPa左右,涂层厚度和结合强度尚不能满足工件表面失效修复和再制造需要,而为了提高涂层厚度进行多次重复喷涂时会出现层间间隙明显,结合强度下降,涂层上层孔隙率增大等问题。通过在基体表面制备黏结层,再在黏结层上制备NiCrBSi-Mo工作层将有助于提高涂层的厚度和结合强度,对NiCrBSi-Mo涂层的实际应用有着重要的作用。

本工作采用等离子喷涂工艺在FV520B基体制备NiCrBSi-Mo/Ni涂层,并利用SEM,EDS等分析手段研究NiCrBSi-Mo/Ni涂层的微观形貌以及成分分布,探究黏结层厚度对NiCrBSi-Mo工作层厚度及沉积率、孔隙率、结合强度、表面硬度的影响。

1 实验材料与方法 1.1 实验设备本实验采用XM-80SK等离子喷涂系统,使用XM-80JZ等离子机装枪和川崎六轴机械手RS020NFE20夹持喷枪,等离子喷涂系统额定输出功率为55kW,电流为100~800A,工作电压为30~85V,气体使用方式为氩气+氢气,所用XM-80SK送粉方式为刮板压力式,送粉气体为氮气,压强为0.4~0.8MPa,粉末在氮气的推动下经由刮盘被推送至喷口,采用径向外送粉方式送粉。

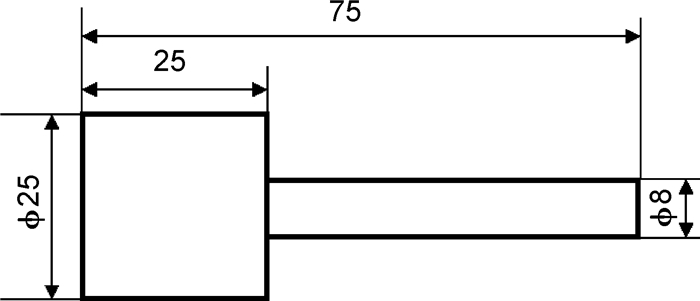

1.2 实验材料 1.2.1 试样FV520B不锈钢板材的力学性能如表 1所示。喷涂基体同时采用FV520B板材和棒材,线切割加工成60mm×60mm的试样块,厚度为10mm。用车床将棒材加工成ϕ25mm的拉伸试样,其示意图如图 1所示。

| σs/MPa | σb/MPa | δ/% | Ψ/% | HV |

| 1102 | 1182 | 13.5 | 62 | 300 |

|

图 1 拉伸试样尺寸示意图 Fig. 1 Diagram of tensile samples size |

实验所用喷涂粉末为纯镍粉(Ni≥99.5%)、纯钼粉(Mo≥99.0%)、NiCrBSi粉末(化学成分如表 2所示)。使用球磨机混合NiCrBSi粉末和纯钼粉制备NiCrBSi-Mo粉末,Mo的质量分数为25%,粉末颗粒形状为球形;使用激光粒度仪Winner3003A分析粉末的粒径分布(图 2)。

| Cr | B | Si | Fe | C | Ni |

| 15 | 3.1 | 4.4 | 4 | 0.7 | Bal |

|

图 2 粉末颗粒粒径分布曲线 Fig. 2 Curves of size distribution of powder particle |

由于试样在机加工后会在表面残留油脂等黏附污物,使用箱式喷砂机对基材表面进行清洁处理,喷砂角度控制在70°~90°,沙粒选用24#棕刚玉,按照路径顺序均匀喷砂,喷砂后用气枪吹净试样表面的沙粒,如还有污点再采用丙酮或酒精进行清洗。

1.3.2 热喷涂过程使用氮气+氩气进行喷涂,氮气压强约为0.71MPa,氩气压强约为0.74MPa。先在试样表面制备镍基黏结层,通过调节送粉流量来控制制备的黏结层厚度,调节范围为300~600L/h;然后,把送粉器中的粉末换为NiCrBSi-Mo,再在黏结层表面喷涂制备工作层,实验参数如表 3所示。设置实验的对照组,在不改变粉末材料和工艺参数的条件下,在FV520B工件表面制备不同厚度的NiCrBSi-Mo涂层。

| Powder | Voltage/V | Current/ A |

Flow rate of air/ (L·h-1) |

Spray distance/ mm |

Movement speed/ (mm·s-1) |

Separation distance/mm | Flow rate ofpowder/(L·h-1) |

| Pure nickel | 55 | 450 | 2000 | 120 | 14 | 5 | 300-600 |

| NiCrBSi-Mo | 65 | 550 | 2000 | 120 | 14 | 5 | 600 |

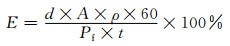

制备NiCrBSi-Mo/Ni涂层过程中,在不同厚度的镍基黏结层试样上,采用相同的工艺参数喷涂NiCrBSi-Mo粉末制备工作层,制备的镍基黏结层位于FV520B基体与NiCrBSi-Mo工作层之间。在热喷涂中,涂层的厚度与沉积率之间存在接近正比的关系,满足式(1)。

|

(1) |

式中:E为沉积效率,以质量分数表示,%;d为涂层厚度,mm;A为涂层表面积,mm2;ρ为涂层密度,g·mm-3;Pf为送粉速率,g·min-1;t为送粉时间,s。

根据式(1),则复合涂层中NiCrBSi-Mo工作层的厚度基本反映了NiCrBSi-Mo粉末的沉积率,涂层厚度越大,对应的沉积率越高。根据GB/T 21782.10-2008,按照式(2) 测定粉末的沉积效率。

|

(2) |

式中:mp为沉积到基体上的粉末质量,g。

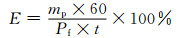

对样块进行喷涂前后的称重,根据式(2) 计算得出不同镍基黏结层厚度样块上NiCrBSi-Mo粉末的沉积率,黏结层厚度与NiCrBSi-Mo涂层厚度以及沉积率的关系如图 3所示。

|

图 3 黏结层厚度与NiCrBSi-Mo涂层厚度以及沉积率的关系 Fig. 3 Relationship between bond coating thickness and thickness/deposition rate of NiCrBSi-Mo coating |

由图 3可知,随着镍基黏结层厚度的增加,在采用相同的工艺参数喷涂NiCrBSi-Mo时,所获得的涂层厚度和沉积率都呈现出先增加后减少的趋势,当黏结层厚度在200~220μm时,NiCrBSi-Mo涂层的厚度最大,达到200~230μm,此时粉末的沉积率也达到了最大。热喷涂过程中,涂层厚度的增加会导致表面粗糙度的增加[16, 17],随着镍基黏结层厚度的增加,黏结层表面的粗糙度增加,粗糙度的增加促使接触面积增大,由于黏结层与表层之间的结合还是以机械结合为主,凹凸不平的表面和大的表面积促进了熔滴撞击表面后变形沉积,熔滴凝固后更易形成相互镶嵌的层状结构,从而使粉末颗粒的沉积率增加。但是,当粗糙度超过1个临界值时,熔滴在撞击粗糙表面时的溅射增多,导致熔滴在黏结层表面沉积效果减弱。并且如果单层涂层厚度较厚,易产生层间应力,这种应力通常会带有开裂等缺陷,不利于熔滴沉积和形成层状结构。

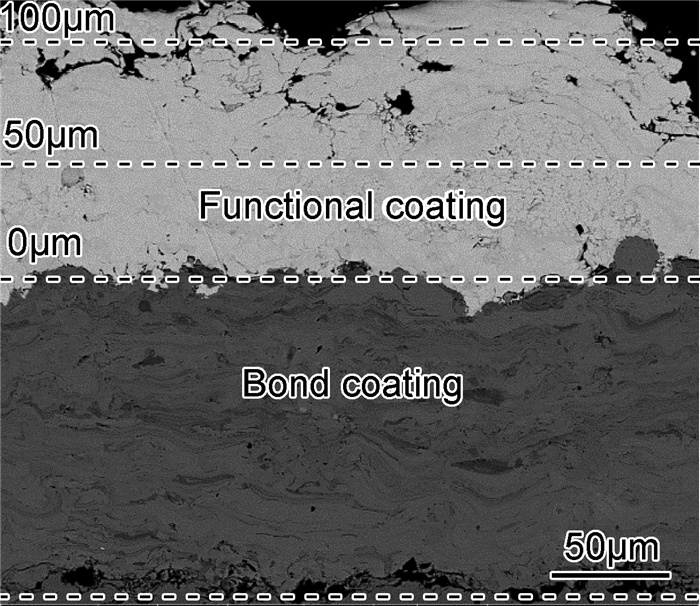

2.2 黏结层厚度对NiCrBSi-Mo涂层致密度的影响孔隙率是反映涂层致密程度的一个重要的指标,一般来说,涂层致密程度越高,涂层中出现的孔隙越小且数量越少,孔隙率较低的涂层中熔滴的堆叠通常更为紧密。用LP-2型金相抛光机在NiCrBSi-Mo工作层垂直方向上以50μm为间距在不同的深度上进行抛磨,如图 4所示。利用显微镜法测定每个抛磨面5个点的孔隙率,取其平均值。黏结层的厚度与NiCrBSi-Mo工作层各深度孔隙率的关系如图 5所示。

|

图 4 NiCrBSi-Mo工作层不同深度的抛磨面 Fig. 4 Grinding surface in different depths of NiCrBSi-Mo functional coating |

|

图 5 不同黏结层的厚度与NiCrBSi-Mo工作层各深度孔隙率的关系 Fig. 5 Relationship between different bond coating thickness and porosity in different depths of NiCrBSi-Mo functional coating |

由图 5可知,NiCrBSi-Mo工作层的孔隙率在垂直方向上随着距离的增加而增大,这主要是由于热喷涂制备涂层的过程所造成的,热喷涂中,先喷出熔滴撞击板材堆叠沉积后,后续的熔滴撞击会对先前堆叠的熔滴形成挤压作用,使涂层底层的部分累计所受的挤压作用更多,而涂层中表层部分所受的挤压作用较弱,使得从涂层底层到表层,熔滴的堆叠从紧密到疏松变化。抛磨工作层到相同的深度时,黏结层平均厚度为204μm和210μm的试样块的孔隙率较低,而黏结层平均厚度为226μm和248μm的试样块的孔隙率在垂直距离为0μm的抛磨面处较高,且在垂直方向上相同的垂直间距内孔隙率的衰减相对较快。由此可知,黏结层的厚度过大会导致工作层最底层的孔隙率增大,并且加快了工作层在垂直方向上的衰减过程。

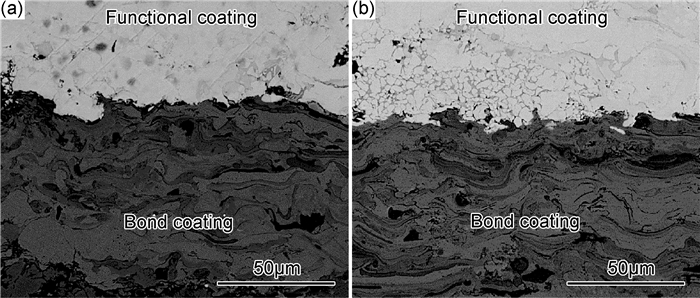

使用扫描电镜对镍基黏结层与NiCrBSi-Mo涂层结合界面进行二次电子像拍摄,如图 6所示。可知,涂层为典型的多相交错的层状组织结构。黏结层与工作层的结合紧密,工作层中的熔滴多堆叠沉积呈圆饼状,熔滴间分界线不明显,出现堆叠疏松的区域较少且区域面积小(图 6(a));图 6(b)中接触面处工作层中熔滴的沉积堆叠致密度显著降低,沿接触面在工作层一侧出现大面积的堆叠疏松区域,在区域之内的熔滴往往未受挤压变形而呈球形,且大小不一,熔滴间的分界线较为明显,可以清晰观察到熔滴颗粒间的孔隙,这些堆叠较为疏松的区域往往集中在黏结层表面缺陷的区域,这是由于熔滴颗粒撞击到粗糙的表面飞溅所形成的,表面越粗糙形貌越不规则,粒子碰撞时产生的飞溅也越严重,形成的堆叠疏松区域面积也越大。当黏结层厚度较大时,宏观上表现为黏结层表面的粗糙度增大,微观上表现为黏结层表层的孔隙、凹坑等缺陷显著增多。图 7(a)为工作层与黏结层结合面处缺陷部位显微组织形貌,由圆圈标注的区域处可观察到,黏结层表面的这些缺陷具有“遗传性”,即黏结层表层的缺陷导致缺陷附近的熔滴溅射加剧、工作层中的熔滴堆叠无规律和不紧密,易出现疏松、孔隙等缺陷,使得工作层底层的孔隙率、缺陷增加。

|

图 6 NiCrBSi-Mo工作层与黏结层结合面显微组织 (a)黏结层厚度204μm;(b)黏结层厚度248μm Fig. 6 Microstructures of interface between NiCrBSi-Mo functional coating and bond coating (a)bond coating thickness 204μm; (b)bond coating thickness 248μm |

|

图 7 工作层-黏结层结合界面微观形貌 (a)结合面处缺陷;(b)结合面处网格划分 Fig. 7 Microstructures of interface between functional coating and bond coating (a)interface defect; (b)mesh generation in the interface |

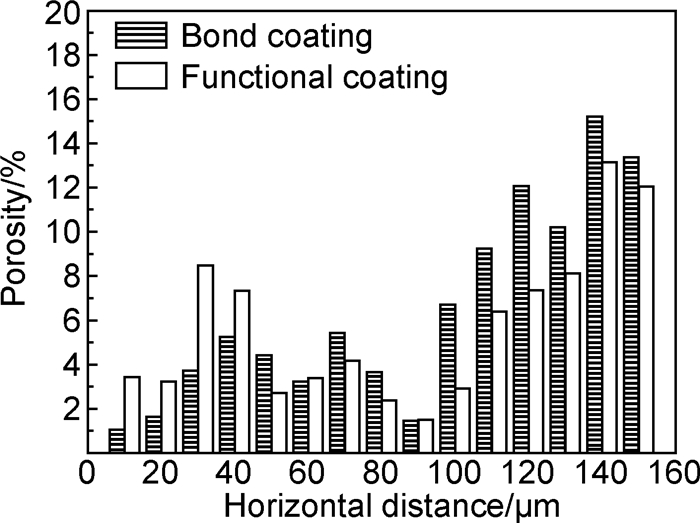

为了验证黏结层表面缺陷的这种“遗传性”效应对孔隙率的影响,在黏结层与工作层的部分结合边界的两侧区域建立网格并进行等间距划分,以探究黏结层侧的孔隙率对工作层侧孔隙率的影响。以黏结层平均厚度上下25μm为分割线,划定结合面两侧的50μm×10μm的方格区域,再以结合边界(黑线)分割每个网格,每个网格形成上下两个区域,如图 7(b)所示。利用灰度阈值法来测定每个区域孔隙率的平均值,即对获取的SEM图片进行灰度处理,而后通过Image J软件对图片中黑色区域的面积进行统计,用黑色区域的面积除以图片总面积就可以得到涂层的孔隙率,测定结果如图 8所示。

|

图 8 结合界面两侧区域孔隙率 Fig. 8 Porosity on both sides of interface |

由图 8可知,在黏结层与工作层的结合界面处,两侧区域的孔隙率呈相似的关系,黏结层一侧区域孔隙率随区域位置变化增减,工作层一侧区域孔隙率也呈现类似的变化规律。涂层中孔隙、疏松等缺陷的增多会导致测得的涂层中的孔隙率升高,因此黏结层表层和表面缺陷对工作层的“遗传性”影响导致结合界面处的两侧区域孔隙率的相似性。

2.3 黏结层厚度对涂层结合强度的影响由于涂层厚度的增加会导致表层致密度降低,从而影响涂层的抗拉结合强度,根据GB/T8642-2002标准,采用胶接拉伸法测定涂层的抗拉结合强度。首先在拉伸试样端面热喷涂制备涂层,再在涂层表面均匀涂抹E-7胶, 并对拉伸试样与对偶件进行对心粘接,用特制夹具装夹固定,然后放入恒温炉中100℃保温3h固化,随炉冷却后,使用INSTRON8801材料性能测试机对胶接拉伸件进行结合强度的测定,得到的不同厚度的黏结层拉伸试样的抗拉结合强度如图 9所示。

|

图 9 黏结层厚度与结合强度的关系 Fig. 9 Relationship between bond coating thickness and bonding strength |

由图 9可知,结合强度随着黏结层厚度的增加呈现出先缓慢下降再加剧下降的趋势,当涂层平均厚度小于220μm时,结合强度基本维持在55~65MPa之间。在对照组实验中,用等离子喷涂在FV520B基体制备NiCrBSi-Mo涂层时,涂层的结合强度在40~55MPa之间。因此,NiCrBSi-Mo/Ni涂层的结合强度相较于单一的NiCrBSi-Mo涂层有所提高。涂层平均厚度小于220μm的镍基黏结层未对结合强度产生不利的影响,但当黏结层平均厚度高于220μm时,涂层的结合强度显著降低。在胶接拉伸实验中,黏结层厚度较小的试样的断裂面大多出现在黏结层与基体之间,而黏结层厚度较大的试样的断裂面则多出现在黏结层与工作层之间。原因是,由于黏结层厚度的增加会导致黏结层表层更加疏松、单位面积中熔滴间的勾连的数量和结合力下降、黏结层与工作层的结合面面积减小、所形成的物理结合也相对降低,使得涂层的结合强度下降。

2.4 黏结层厚度对涂层表面硬度的影响使用MH-6型显微硬度计对样块不同垂直距离上的抛磨面进行硬度测试。测试标准为:保持时间为5s,测试载荷约为0.245N。测试过程中,每个样块选取中间位置,选取5个点测试其硬度值,取其平均值,测试结果如图 10所示。

|

图 10 垂直方向上不同黏结层厚度样块的硬度 Fig. 10 Hardness of different bond coating thickness sample in vertical direction |

由图 10可知,在涂层的垂直方向上,随着距离的增加涂层的硬度降低,这主要是涂层的致密度从底层到表层不断下降所引起的。抛磨工作层到相同的深度时,黏结层平均厚度为226μm和248μm的试样块的维氏硬度,在垂直距离为0μm的抛磨面处明显低于其他厚度的试样块,且硬度在垂直方向上衰减较快;而黏结层平均厚度为204μm和210μm的试样块的维氏硬度较高,且硬度在垂直方向上的衰减较为缓慢,在工作层的垂直方向上随着距离的增加,维氏硬度有所降低,但降低幅度不大,涂层硬度在680~740HV之间,与厚度为150~250μm的单一NiCrBSi-Mo涂层差别不大,因而NiCrBSi-Mo/Ni涂层基本保持了NiCrBSi-Mo涂层所具备的表面硬度高的特点。在X射线衍射图谱中发现,与单一的NiCrBSi-Mo涂层相似,复合涂层表层中的硬质相也主要为NiSi,NiB,Cr2C3等。在等离子喷涂过程中,NiCrBSi-Mo/Ni涂层的工作层中所形成的这些硬质相增加了涂层的硬度。

3 结论(1) 镍基黏结层厚度影响NiCrBSi-Mo粉末的沉积率,当黏结层厚度在200~220μm之间时,NiCrBSi-Mo涂层的厚度达到最大,为200~230μm,此时NiCrBSi-Mo粉末的沉积率也最高。

(2) 黏结层的厚度增大导致工作层最底层的孔隙率增大,并且加快了涂层致密度在垂直方向上的衰减过程,黏结层表面缺陷对工作层具有“遗传性”影响。黏结层厚度为204μm和210μm的试样的底层孔隙率较低,且衰减较为缓慢。

(3) NiCrBSi-Mo/Ni复合涂层的结合强度随着黏结层厚度的增加呈现出下降的趋势,厚度小于220μm时,结合强度下降不明显,维持在55~65MPa之间;大于220μm时,黏结层厚度的继续增加导致涂层结合强度急剧下降,在拉伸过程中易在黏结层与工作层结合面处断裂。

(4) 黏结层厚度为204μm和210μm的试样硬度较高,且硬度在垂直方向上的衰减较为缓慢,NiCrBSi-Mo/Ni涂层在保持NiCrBSi-Mo涂层表面硬度高的同时增大了涂层厚度。

| [1] |

徐滨士, 方金祥, 董世运, 等. FV520B不锈钢激光熔覆热影响区组织演变及其对力学性能的影响[J].

金属学报, 2016, 52 (1): 1–9.

XU B S, FANG J X, DONG S Y, et al. Heat-affected zone microstructure evolution and its effects on mechanical properties for laser cladding FV520B stainless steel[J]. Acta Metallurgica Sinica, 2016, 52 (1): 1–9. DOI: 10.11900/0412.1961.2015.00489 |

| [2] |

许文博, 魏绍鹏, 石伟, 等. 加热速率对FV520B钢奥氏体化相变动力学的影响[J].

金属热处理, 2016, 41 (2): 183–187.

XU W B, WEI S P, SHI W, et al. Effect of heating rate on austenitization kinetics of FV520B steel[J]. Heat Treatment of Metals, 2016, 41 (2): 183–187. |

| [3] |

王光存, 李剑峰, 贾秀杰, 等. 离心压缩机叶轮材料FV520B冲蚀规律和机理的研究[J].

机械工程学报, 2014, 50 (19): 182–190.

WANG G C, LI J F, JIA X J, et al. Study on erosion behavior and mechanism of impeller's material FV520B in centrifugal compressor[J]. Journal of Mechanical Engineering, 2014, 50 (19): 182–190. |

| [4] |

任维彬, 董世运, 徐滨士, 等. FV520(B)钢叶片模拟件激光再制造工艺优化及成形修复[J].

材料工程, 2015, 43 (1): 6–12.

REN W B, DONG S Y, XU B S, et al. Process optimization and forming repair of laser remanufacture for FV520(B) steel blade simulator[J]. Journal of Materials Engineering, 2015, 43 (1): 6–12. DOI: 10.11868/j.issn.1001-4381.2015.01.002 |

| [5] |

张敏, 刘明志, 张明, 等. 奥氏体化合金元素Mn和Ni对FV520B焊缝组织与力学性能的影响[J].

材料工程, 2016, 44 (3): 40–45.

ZHANG M, LIU M Z, ZHANG M, et al. Microstructure and mechanical properties of FV520B affected by austenitizing elements Mn and Ni[J]. Journal of Materials Engineering, 2016, 44 (3): 40–45. DOI: 10.11868/j.issn.1001-4381.2016.03.007 |

| [6] |

韩志海, 王海军, 白宇, 等. 喷涂粒子在等离子体射流中的加热历程及熔化状态研究[J].

热喷涂技术, 2012, 4 (2): 35–43.

HAN Z H, WANG H J, BAI Y, et al. The study of heat process and molten state of sprayed particles in plasma jet[J]. Thermal Spray Technology, 2012, 4 (2): 35–43. |

| [7] |

徐滨士, 王海斗. 再制造工程中的热喷涂技术[J].

热喷涂技术, 2009 (1): 1–7.

XU B S, WANG H D. Thermal spraying technology of remanufacturing engineering[J]. Thermal Spray Technology, 2009 (1): 1–7. |

| [8] |

冯淑容, 张述泉, 王华明. 钛合金激光熔覆硬质颗粒增强金属间化合物复合涂层耐磨性[J].

中国激光, 2012 (2): 60–65.

FENG S R, ZHANG S Q, WANG H M. Wear resistance of laser clad hard particles intermetallic composite coating on TA15 alloy[J]. Chinese Journal of Lasers, 2012 (2): 60–65. |

| [9] |

邝宣科, 钱士强, 王伟, 等. 不同燃料超音速火焰喷涂NiCr-Cr3C2涂层[J].

材料热处理学报, 2012, 33 (7): 137–142.

KUANG X K, QIAN S Q, WANG W, et al. Research on NiCr-Cr3C2 coatings by high velocity oxy-fuel spraying using different fuels[J]. Transactions of Materials and Heat Treatment, 2012, 33 (7): 137–142. |

| [10] | NATARAJAN S, ANAND E E, AKHILESH K S, et al. Effect of graphite addition on the microstructure, hardness and abrasive wear behavior of plasma sprayed NiCrBSi coatings[J]. Materials Chemistry & Physics, 2016, 175 : 100–106. |

| [11] | UMANSKYI O, STOROZHENKO M, HUSSAINOVA I, et al. Effect of TiB2 additives on wear behavior of NiCrBSi-based plasma-sprayed coatings[J]. Materials Science, 2016, 22 (1): 15–19. |

| [12] | ZÓRAWSKI W, SKRZYPEK S J. Tribological properties of plasma and HVOF-sprayed NiCrBSi-Fe2O3, composite coatings[J]. Surface & Coatings Technology, 2013, 220 : 282–289. |

| [13] | WAYNE S F, SAMPATHS, ANANDV. Wear mechanisms in thermally-sprayed Mo-based coatings[J]. Tribology Transactions, 1994, 37 (3): 636–640. DOI: 10.1080/10402009408983340 |

| [14] |

王海军, 潘荣辰, 韩志海. 超音速等离子喷涂Mo及Mo+30%(NiCrBSi)涂层的耐磨性能研究[J].

金属热处理, 2005, 30 (5): 16–19.

WANG H J, PAN R C, HAN Z H. Wear resistance of supersonic plasma sprayed Mo and Mo+30%(NiCrBSi) coatings on Al-10Si alloy[J]. Heat Treatment of Metals, 2005, 30 (5): 16–19. |

| [15] | NIRANATLUMPONG P, KOIPRASERT H. The effect of Mo content in plasma-sprayed Mo-NiCrBSi coating on the tribological behavior[J]. Surface & Coatings Technology, 2010, 205 (2): 483–489. |

| [16] |

沈君, 詹华, 刘新基, 等. 热障涂层表面粗糙度对涂层高温性能的影响[J].

热喷涂技术, 2012, 4 (2): 44–46.

SHEN J, ZHAN H, LIU X J, et al. Effect of surface roughness on high-temperature properties of thermal barrier coatings[J]. Thermal Spray Technology, 2012, 4 (2): 44–46. |

| [17] |

王博, 王璐, 冯贞伟, 等. 工艺参数对电弧喷涂NiAl涂层结合强度的影响[J].

热喷涂技术, 2014, 6 (3): 50–55.

WANG B, WANG L, FENG Z W, et al. Effect of processing parameters on adhesion strength of arc sprayed NiAl coating[J]. Thermal Spray Technology, 2014, 6 (3): 50–55. |

2017, Vol. 45

2017, Vol. 45