文章信息

- 王诗阳, 陈磊, 马佩嘉, 王玉金, 傅宇东

- WANG Shi-yang, CHEN Lei, MA Pei-jia, WANG Yu-jin, FU Yu-dong

- 共沉降法制备Y2O3-W连续梯度材料

- Y2O3-W Continuous Graded Materials by Co-sedimentation

- 材料工程, 2017, 45(9): 66-71

- Journal of Materials Engineering, 2017, 45(9): 66-71.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001225

-

文章历史

- 收稿日期: 2016-11-16

- 修订日期: 2017-02-12

2. 哈尔滨工业大学 特种陶瓷研究所, 哈尔滨 150001

2. Institute for Advanced Ceramics, Harbin Institute of Technology, Harbin 150001, China

随着科学技术和工业水平的迅猛发展,一些具有特殊使用性和功能性的高温合金(Ti-Al,Ti-Ni,Nb-Si,Zr-U等)被广泛应用于航空航天、船舶工程、石油化工、国防军工和生物医疗等领域[1-6]。高温合金的熔炼纯度是保证材料性能的一项重要指标,因此,熔炼坩埚材料作为影响合金纯度的关键因素应满足以下要求:(1) 高熔点,良好的强度和导热性能;(2) 较高的化学稳定性,高温下不与合金熔体反应;(3) 不与合金润湿,方便移除;(4) 高致密度,具有良好的抗侵蚀能力;(5) 温度变化范围内,具备良好的抗热震性能等[7]。Y2O3具有优良的抗侵蚀性和高温稳定性,被认为是用于一些高温合金熔炼和精密铸造的理想耐火材料[8-10]。然而,较差的高温力学性能和抗热震性能制约了其作为高温合金熔炼坩埚材料的应用。W熔点高,高温力学性能和抗热冲击性能优异,但其抗液态金属腐蚀的性能较差。综合考虑Y2O3和W的优缺点,将纯Y2O3陶瓷端表面作为坩埚内壁,制备一种成分梯度过渡的Y2O3-W梯度材料可作为高温合金熔炼坩埚的理想材料。目前,已发展了多种梯度材料的制备方法,如气相沉积[11-13]、等离子喷涂[14]、粉末冶金法[15-17]和共沉降法[18-21]等。其中,采用共沉降法可获得组分连续变化的梯度材料,有效地弱化或消除梯度层间的层间界面,从而减缓或消除梯度材料在制备和使用过程中产生的热应力不匹配,提高整个构件的热力学性能。Yang等[22, 23]设计了沉降设备,利用共沉降法制备出了组分连续变化的Ti-Mo系梯度材料,并建立了数学模型,为用共沉降法制备组分连续分布的梯度材料提供了理论依据。Miller等[24]利用共沉降法制备了NiAl/ Al2O3梯度材料,极大地提高了材料的抗热震性能。

本工作建立了共沉降过程的数学模型,并对原材料粉末进行级配,获得满足设计要求的粒度分布。采用热压烧结工艺制备了成分呈连续梯度变化的Y2O3-W梯度材料,并验证了共沉降法制备Y2O3-W体系梯度材料的合理性。

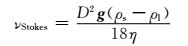

1 共沉降过程的数学模型固体颗粒在液体介质中的沉降速率可用Stokes自由沉降公式[25]进行描述:

|

(1) |

式中:νStokes为沉降速率,m/s;D为颗粒粒径,μm;ρs为固体颗粒的密度,g/cm3;ρl为液体介质的密度,g/cm3;η为液体的黏度,mPa·s;g为颗粒的重力加速度,m/s2。从式(1) 可知,对于2种不同密度的粉末,在既定的悬浮液中自由沉降,可通过选择适当的粒度分布对颗粒的沉降速率进行控制。

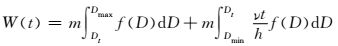

对于浓度较低的悬浮液,沉积在底部的颗粒质量m与时间t 的关系也可用Oden公式[25]表示:

|

(2) |

式中:f(D)为粉体粒度分布函数;Dmin,Dmax分别代表颗粒的最小和最大粒径,μm;m为粉末的质量,g;Dt为经过t时刻,已沉积堆积的粉体与上端未完成沉降悬浮液近似分界处的颗粒粒径,μm;h为沉降高度,cm;ν为颗粒在液体中的沉降速率,cm/s。从方程(1),(2) 可知,对于确定的2种粉末,可通过调节沉降参数(ρ,η,h等)和粉末的粒度分布,实现对沉降行为的控制,进而获得成分连续过渡的沉积层。

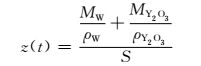

对于Y2O3和W粉末的悬浊液,假设颗粒沉降行为互不影响,t时刻已沉积的粉末堆积高度z(t)和该处Y2O3的体积分数CY2O3(t)可分别表示为:

|

(3) |

|

(4) |

式中:MY2O3, MW为Y2O3和W的质量,g;S为沉降管的底面积,cm2。由式(1)~(4) 可知,沉积层的组分分布与粉末的粒度分布函数f(D)有直接关系,通过调节粒度分布可改变梯度材料的组分分布。

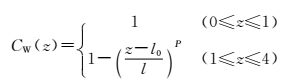

在梯度材料的设计中,采用Wakashima提出的幂函数模型对梯度材料的成分分布进行描述。本工作设计梯度材料的总厚度为4mm,沉降后纯W层的厚度为1mm。那么,距离底部的z处,Y2O3和W的体积分数可表示为:

|

(5) |

|

(6) |

式中:P为成分分布指数;l为梯度材料的总厚度,mm;l0为梯度材料中纯W层的厚度,mm。根据公式(4),(5),(6), 可计算得到不同尺寸、成分分布指数P的梯度材料所需的Y2O3和W的总质量。

|

(7) |

|

(8) |

式中:V为设计梯度材料的总体积,cm3。由式(2)~(8) 可知,以W颗粒的粒度分布为已知条件,即可以确定任意梯度分布指数P时,所需Y2O3和W粉末的总质量,并能够优化出满足沉降条件的Y2O3颗粒的粒度分布。

2 实验材料及方法实验所选用的W粉(纯度>99.9%,平均粒径为2μm)和2种粒径不同的Y2O3粉(纯度>99.99%,平均粒径为1~2μm,4~5μm,分别表示为Y1和Y2) 的粒度分布如图 1所示。自制沉降设备参数及相关实验参数如表 1所示。根据式(5),(6) 设计了成分分布指数P分别为0.1, 0.3, 0.7和1.0的4种Y2O3-W梯度材料。由式(7),(8) 计算得到的Y2O3和W粉末的总质量如表 2所示。以W颗粒的粒度分布为已知条件,采用沉降法对沉降不同时间的Y2O3粉末进行分级,并根据式(2)~(8) 计算得到的Y2O3粉末粒度分布进行级配,将级配得到的Y2O3和W粉末,按照表 2所示的比例超声分散5min后进行自由沉降,待沉降完毕后,将沉积的坯体置于90℃烘箱中干燥24h,采用热压烧结工艺制备Y2O3-W连续梯度材料,工艺参数:1700℃,保温1h,压力30MPa,真空度1.3×10-2Pa。

|

图 1 原始粉末的粒度分布曲线 Fig. 1 Particle size distribution curves of raw powders |

| Sedimentation height/mm |

Diameter of sedimentation tube/mm |

Density of water/ (g·cm-3) |

Viscosity of water/ (mPa·s) |

Density of W/ (g·cm-3) |

Density of Y2O3/ (g·cm-3) |

| 800 | 60.0 | 1.00 | 0.837 | 19.35 | 5.01 |

| P | MY2O3/g | MW/g |

| 1.0 | 21.24 | 138.70 |

| 0.7 | 24.11 | 122.23 |

| 0.3 | 32.50 | 93.44 |

| 0.1 | 39.00 | 69.60 |

采用LA920型激光粒度分析仪分别对原始粉末、分级和级配后的粉末粒度进行分析;采用Helios Nanolab 600i扫描电子显微镜观察Y2O3-W梯度材料沿沉降方向(W端至Y2O3端)每间隔500μm的横截面形貌,并使用Image-Pro Plus图像分析软件对各个位置处的BSE照片中的物相进行定量分析。根据GB/T 16534-2009,采用HBV-30V型维氏硬度计测试Y2O3-W梯度材料横截面沿沉降方向(从下到上)每间隔1mm处的维氏硬度,测试载荷为98N,保压时间为15s。

3 结果与讨论将Y2粉末超声分散20min后,分别沉降5,20,80,180min(标记为Y2-5,Y2-20,Y2-80,Y2-180),得到4种不同粒度分布的Y2O3粉末,其中值粒径分别为5.12,5.86,6.72,7.03μm。沉降不同时间后得到的Y2O3粉末粒径分布曲线如图 2所示。根据测得的粒度分布函数可以发现,沉降分级法能够有效地将颗粒分级。将这4种不同的粉末以及两种Y2O3原始粉末进行级配,得到最接近要求的粒径分布粉末的配比。根据式(2)~(6),计算得到满足不同成分分布指数P时Y2O3粉末的级配比例,如表 3所示。测试级配得到的Y2O3粒度分布如图 3所示。可知,当颗粒粒度大于6μm时,Y2O3粉末的级配结果存在微小误差。但总体来说,采用沉降分级和级配的方法得到的粉末粒径分布与所需的粒径分布具有较好的一致性,可相应地减少实验的盲目性。

|

图 2 沉降不同时间得到的Y2O3粉末粒径分布曲线 Fig. 2 Particle size distribution curves of Y2O3 powder by sedimentation with different time |

| P | Y1:Y2-20:Y2-80 |

| 1.0 | 2:3.7:4.3 |

| 0.7 | 3.7:6.3:0 |

| 0.3 | 4.2:5.8:0 |

| 0.1 | 3.3:6.7:0 |

|

图 3 不同P值时Y2O3粉末粒度分布的设计和级配后实验结果的对比 (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 Fig. 3 Comparison between designed and experimental distribution curves of Y2O3 particle size with different P values (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 |

图 4为采用热压烧结工艺制备的Y2O3-W梯度材料截面的组织形貌。可以看出,P为1.0,0.7,0.3,0.1的Y2O3-W梯度材料沿着沉降方向,白亮区域逐渐减少,灰暗区域逐渐增多。表明梯度材料中从下到上W的含量逐渐减少,Y2O3含量逐渐增多,制备的Y2O3-W梯度材料的梯度层中基本没有宏观界面存在,形成了连续的梯度组分结构。随着成分分布指数P的减小,Y2O3-W梯度材料中富W端的W含量明显降低,与设计的变化趋势保持一致。与此同时,随着材料体系中难烧结金属W含量的增加,富W端的孔隙率也明显增加,并且由于W原始颗粒的粒度较大,沉降过程中底层堆积的W颗粒之间存在的间隙也是影响Y2O3-W梯度材料致密化的一个主要因素。

|

图 4 不同P值时Y2O3-W梯度材料的截面显微组织 (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 Fig. 4 Cross section morphologies of Y2O3-W graded materials with different P values (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 |

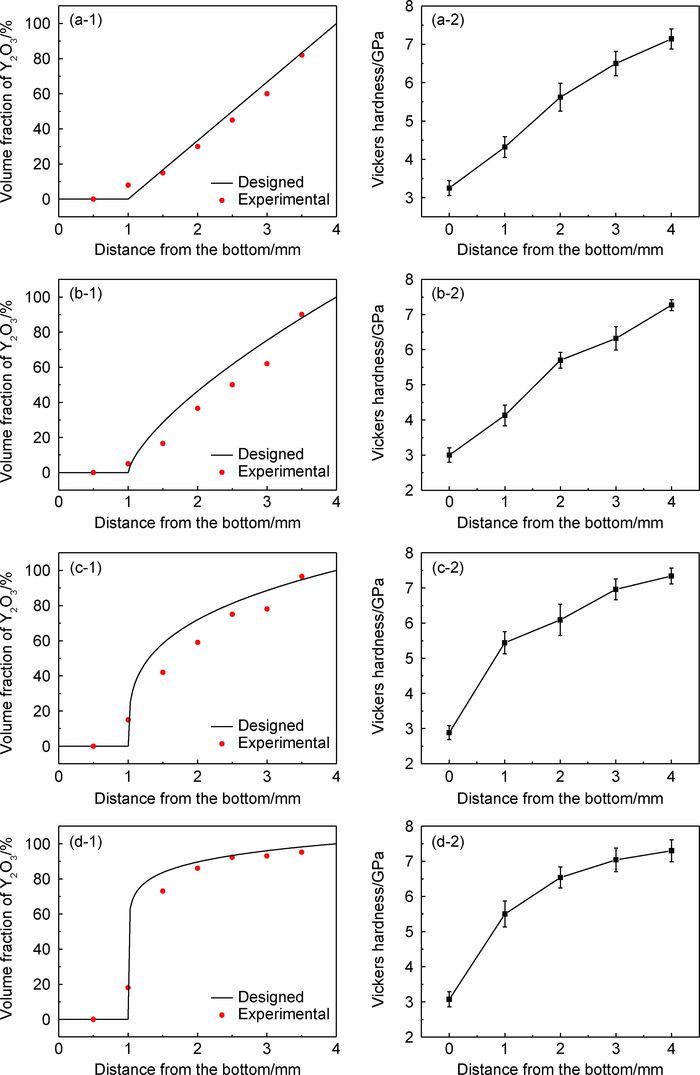

对不同梯度分布指数的梯度材料各个位置的背散射电子像Image-Pro Plus进行分析,定量计算得到材料内部各个位置两相的百分比, 结果如图 5(a-1), (b-1),(c-1),(d-1)所示。可知实验结果与理论设计一致,误差较小。而误差产生的主要原因是由于实际情况与假设的理想条件不一致以及级配的误差所致。总的来说,使用数学模型能够实现梯度材料结构的设计,级配得到的粉末能够制备得到满足设计要求的Y2O3-W梯度材料。

|

图 5 不同P值时Y2O3-W梯度材料的成分分布(1) 及对应的维氏硬度值(2) (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 Fig. 5 Composition distribution curves(1), and Vickers hardness(2) of Y2O3-W graded materials with different P values (a)P=1.0;(b)P=0.7;(c)P=0.3;(d)P=0.1 |

分别测试P为1,0.7,0.3,0.1的4种Y2O3-W梯度材料横截面上,沿沉降方向(从下到上)每间隔1mm处的维氏硬度,结果如图 5(a-2), (b-2),(c-2),(d-2)所示。可知,各分布指数P的Y2O3-W梯度材料中,随着陶瓷相Y2O3含量的增加,梯度层内各处的硬度也逐渐增大。随着P值的减小,梯度材料内部同一位置处的硬度值变大。这是由于对于不同材料同一位置,P值越小,则该位置处的Y2O3含量越高所致。此外,由于Y2O3-W梯度材料实现了纯W相到纯Y2O3相完全过渡,不同成分分布的梯度材料两端处均为纯W相和Y2O3相,因此两端处的硬度值也较为接近。

4 结论(1) 以共沉降数学模型为指导,设计成分分布指数P分别为1.0,0.7,0.3和0.1的4种Y2O3-W连续梯度材料。以W颗粒的粒度分布为已知条件,对原始Y2O3粉末进行沉降分级和级配,达到了Y2O3-W梯度材料的设计要求。

(2) 采用共沉降法制备的Y2O3-W梯度材料的梯度层中没有宏观界面存在,形成了连续的梯度组分结构,且梯度层内各处Y2O3相和W相的分布与设计的变化趋势保持一致。

(3) 随着Y2O3陶瓷相含量的增加,梯度层内各处的Y2O3-W复合材料的硬度逐渐增大。随着成分分布指数P的减小,不同梯度材料内部同一位置处的硬度也相应变大。这进一步验证了共沉降法制备Y2O3-W体系梯度材料的合理性。

| [1] |

徐永东. 稀土镁合金组织和性能研究[D]. 天津: 天津大学, 2012. XU Y D.Research on microstructure and properties of magnesium alloy with rare earth[D].Tianjin:Tianjin University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10056-1013004996.htm |

| [2] | TETSUI T. Development of a TiAl turbocharger for passenger vehicles[J]. Materials Science and Engineering:A, 2002, 329/331 : 582–588. DOI: 10.1016/S0921-5093(01)01584-2 |

| [3] | CUI R J, TANG X X, GAO M, et al. Microstructure and composition of cast Ti-47Al-2Cr-2Nb alloys produced by yttria crucibles[J]. Materials Science and Engineering:A, 2012, 541 : 14–21. DOI: 10.1016/j.msea.2012.01.099 |

| [4] | BEWLAY B P, JACKSON M R, ZHAO J C, et al. Ultrahigh-temperature Nb-silicide-based composites[J]. MRS Bulletin, 2003, 28 (9): 646–653. DOI: 10.1557/mrs2003.192 |

| [5] | GUAN P. Directionally solidified microstructure of an ultra-high temperature Nb-Si-Ti-Hf-Cr-Al alloy[J]. Acta Metallurgica Sinica, 2009, 17 (4): 450–454. |

| [6] |

马国印. 镍和镍合金耐腐蚀性分析[J].

化工装备技术, 2007, 28 (1): 71–74.

MA G Y. Corrosion resistance analysis of nickel and nickel alloy[J]. Chemical Equipment Technology, 2007, 28 (1): 71–74. |

| [7] |

沈海丰. Y2O3-W功能梯度材料的设计及抗热震性能[D]. 哈尔滨: 哈尔滨工业大学, 2013. SHEN H F.Design and thermal shock resistance of Y2O2-W functionally graded materials[D].Harbin:Harbin Institute of Technology, 2013. |

| [8] | CUI R J, GAO M, ZHANG H, et al. Interactions between TiAl alloys and yttria refractory material in casting process[J]. Journal of Materials Processing Technology, 2010, 210 (9): 1190–1196. DOI: 10.1016/j.jmatprotec.2010.03.003 |

| [9] | KUANG J P, HARDING R A, CAMPBELL J. Investigation into refractories as crucible and mould materials for melting and casting γ-TiAl alloys[J]. Materials Science and Technology, 2000, 16 (9): 1007–1016. DOI: 10.1179/026708300101508964 |

| [10] | TETSUI T, KOBAYASHI T, KISHIMOTO A, et al. Structural optimization of an yttria crucible for melting TiAl alloy[J]. Intermetallics, 2012, 20 (1): 16–23. DOI: 10.1016/j.intermet.2011.08.026 |

| [11] | RICCARDI B, MONTANARI R, CASADEI M, et al. Optimisation and characterisation of tungsten thick coatings on copper based alloy substrates[J]. Journal of Nuclear Materials, 2006, 352 (8): 29–35. |

| [12] | CHO G S, CHOE K H. Characterization of plasma-sprayed tungsten coating on graphite with intermediate layers[J]. Surface & Coatings Technology, 2012, 209 (18): 131–136. |

| [13] | JUNG Y G, PARK S W, CHOI S C. Effect of CH4 and H2 on CVD of SiC and TiC for possible fabrication of SiC/TiC/C FGM[J]. Material Letters, 1997, 30 (5/6): 339–345. |

| [14] | ZHOU Z J, SONG S X, DU J, et al. Performance of W/Cu FGM based plasma facing components under high heat load test[J]. Journal of Nuclear Materials, 2007, 363 (12): 1309–1314. |

| [15] | JIN X, WU L, SUN Y, et al. Microstructure and mechanical properties of ZrO2/NiCr functionally graded materials[J]. Materials Science and Engineering:A, 2009, 509 (1): 63–68. |

| [16] | TSUKAMOTO H. Microstructure and indentation properties of ZrO2/Ti functionally graded materials fabricated by spark plasma sintering[J]. Materials Science and Engineering:A, 2015, 640 : 338–349. DOI: 10.1016/j.msea.2015.06.005 |

| [17] | OSHKOUR A A, PRAMANIK S, MEHRALI M, et al. Mechanical and physical behavior of newly developed functionally graded materials and composites of stainless steel 316L with calcium silicate and hydroxyapatite[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2015, 49 : 321–331. DOI: 10.1016/j.jmbbm.2015.05.020 |

| [18] | SIMONET J, KAPELSKI G, BOUVARD D. A sedimentation process for the fabrication of solid oxide fuel cell cathodes with graded composition[J]. Journal of the European Ceramic Society, 2007, 27 (10): 3113–3116. DOI: 10.1016/j.jeurceramsoc.2006.11.075 |

| [19] | YANG Z M, ZHOU Z G, ZHANG L M. Characteristics of residual stress in Mo-Ti functionally graded material with a continuous change of composition[J]. Materials Science and Engineering:A, 2003, 358 (1/2): 214–218. |

| [20] | YANG Z M, TIAN F, ZHANG L M. Theoretical study on two sedimentation processes used to form functionally graded materials[J]. Journal of Materials Science Letters, 2003, 22 (10): 739–741. DOI: 10.1023/A:1023799825814 |

| [21] | YANG Z M, ZHANG L M, SHEN Q. Development of mathematical model on preparation of functionally graded material by co-sedimentation[J]. Journal of Materials Science & Technology, 2001, 17 (2): 275–277. |

| [22] | YANG Z M, ZHOU Z G, ZHANG L M. Characteristics of residual stress in Mo-Ti functionally graded material with a continuous change of composition[J]. Materials Science and Engineering:A, 2003, 358 (1): 214–218. |

| [23] | YANG Z M, ZHANG L M, TIAN F, et al. Formation and control of Ti-Mo FGM with continuous transitional composition[J]. Ceramic Transactions (USA), 2001, 114 : 365–371. |

| [24] | MILLER D P, LANNUTTIA J J. Fabrication and properties of functionally graded NiAl/Al2O3 composites[J]. Materials Research Society, 1993, 8 (8): 2004–2013. DOI: 10.1557/JMR.1993.2004 |

| [25] | ALLENT. 颗粒大小测定[M]. 北京: 中国建筑工业出版社, 1984: 112-154. |

2017, Vol. 45

2017, Vol. 45