文章信息

- 陈宏霞, 马福民, 黄林滨

- CHEN Hong-xia, MA Fu-min, HUANG Lin-bin

- 超浸润性金属丝网的制备及工艺优化

- Fabrication and Process Optimization of Super-wettability Metal Mesh

- 材料工程, 2017, 45(9): 59-65

- Journal of Materials Engineering, 2017, 45(9): 59-65.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000009

-

文章历史

- 收稿日期: 2016-01-04

- 修订日期: 2016-09-30

2. 华北电力大学 多相流与传热北京市重点实验室, 北京 102206;

3. 湖北理工学院 材料与冶金学院, 湖北 黄石 435003

2. Beijing Key Laboratory of Multiphase Flow and Heat Transfer, North China Electric Power University, Beijing 102206, China;

3. College of Material and Metallurgy, Hubei Polytechnic University, Huangshi 435003, Hubei, China

近年来,多孔金属材料由于具有质轻、比表面积大、导热性良好、可控孔隙率等优点被广泛应用在基础传热领域;利用其微结构对多相流动进行引导、分离,从而强化相变传热更是研究的新热点。

多孔材料能够利用孔隙内的毛细泵力有效加快管式[1]、板式[2]、新型回路热管[3]以及各种冷却器件内部工质的循环速率,从而提高相变换热器的传热性能。如何调控多孔结构的毛细泵力是其关键科学问题。Li等优化多孔金属烧结工艺[4]并在毛细芯内设计沟槽[1, 5],从而优化热管的传热性能。Kim等[6]研究了纳米流体对热管性能的影响,指出纳米颗粒在金属丝网微孔结构的沉积改变了其毛细泵力,使蒸发器热阻降低25%,热管传热性能显著提高。Chen等[7, 8]利用多孔结构分离气液两相、调控两相流的流型,从而降低液膜热阻,强化冷凝传热性能。Xu等[3]设计毛细结构和沟槽间隔排布,利用毛细微孔对气泡的阻挡,灵活控制相变传热过程中流体的流动通道,提高蒸发器的传热性能。美国麻省理工O′Hanley课题组[9],研究表面粗糙度、亲疏水性以及多孔二维结构对沸腾临界热通量的影响,证明多孔亲水性表面可将沸腾临界热通量提高至原来的1.5~1.6倍;疏水性多孔表面反而显著降低沸腾临界热流密度;因此获得的结论是具有较大毛细泵力的亲水性多孔结构是强化沸腾传热的根本原因。

无论是两相流流型调控过程中的导流分液作用、还是强化沸腾的毛细泵力做功,其根本原理即利用气、液、固三相界面的受力平衡;三维结构内流体的流动取决于在界面压差的作用下,相界面在结构内部的位置与运动。对于既定的多孔材料和流动工质,固相材料的亲疏水性则是决定气、液、固三相界面运动规律的关键。Cao等[10]制备了具有高分离效率和高压降的油水分离丝网,并指出此金属丝网同时具有超疏水和超疏油的性能,其水接触角为150°,油相接触角为140°;油水分离效率可达到99.3%。La等[11]和Song等[12]利用电化学方法成功制备超疏水、超疏油铜网,其浸润性在pH=2~14的溶液中可保持长期稳定性。于志家课题组[13, 14]采用喷涂-高温塑化方法对不锈钢丝网进行改性,制备复合网膜,对乳化液进行破乳分离。超浸润性丝网的应用越来越广泛[15],但目前制备方法获得的膜层具有不稳定的化学性能和力学性能,且工艺复杂[16]。其性能受丝网本身结构尺寸、化学组成及制备工艺影响较大。本研究通过直接氧化法、液相化学沉积法、气相沉积方法对丝网进行亲疏水改性,获得超亲水和超疏水多孔金属表面,为拓宽多孔金属在强化传热方面的应用奠定基础。

1 实验方法选用孔密度为200PPI的紫铜丝网为空白试样。其网孔为边长为71μm的方形,丝线直径为53μm;常温常压下测定空白丝网的静态接触角为46°,对其进行表面亲、疏水性的改性实验,制备超浸润性铜网。由于多孔材料内部结构复杂,实验过程中任何浸泡处理均借助超声振荡器,以确保彻底清洗试样内部孔隙。

1.1 超亲水多孔丝网的制备首先,丙酮超声清洗试样10min以去除表面油脂,继而去离子水超声清洗10min;然后将试样浸入2.0mol/L的HCl水溶液,超声浸泡10min,去除金属氧化膜;最后用去离子水超声清洗3次,彻底去除试样表面残留酸液;取出试样并氮气吹干,备用。

利用直接氧化法使金属铜网表面生长均匀氧化膜。首先将预处理完毕的金属丝网浸泡于氧化液(NaClO2:NaOH:Na3PO4·12H2O:去离子水=3.75:5:10:100),维持适当氧化温度和氧化时间,待氧化完毕取出试样,利用去离子水和丙酮分别超声清洗10min,氮气吹干。

1.2 超疏水多孔丝网的制备选用全氟辛基三氯硅烷(C8H4Cl3F13Si),采用液相化学沉积及气相沉积方法对具有超亲水微结构的金属丝网进行氟化处理。

气相沉积方法:将试样悬挂于支架,并置于气相沉积炉中,取一定量全氟辛基硅烷的正己烷溶液(0.1mol/L)置于气相沉积炉腔内;利用真空泵将沉积腔内压力降低至1~2kPa;关闭阀门,切断泵路与沉积室的联通,保持沉积炉内恒温,伴随硅烷的汽化,腔内压力增大,硅烷在金属氧化物表面形成沉积膜层。

液相沉积方法:将试样浸泡于恒定温度的氟化液中静置,待沉积完毕,利用丙酮清洗,并氮气吹干后置于真空马弗炉,维持炉内温度为180°进行热处理20min。

1.3 表征方法利用GMBH场发射扫描电镜(15kV成像电压)结合JEM1400/1011型透射电镜,检测金属丝线表面膜层的形态;并利用EDS和XRD进行成分分析;改性后丝网的亲疏水性能利用MCA-3接触角仪测定其接触角(每次液滴体积为3μL),并利用UX100高速摄像仪记录液滴在超亲、疏水性丝网表面的动态铺展过程。

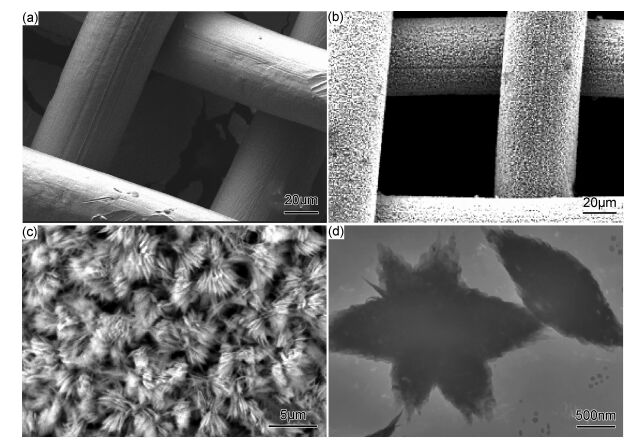

2 实验结果 2.1 超亲水多孔丝网的结构与性能图 1为丝网亲水改性前后的形貌图。由图 1可知,丝网进行亲水改性前,丝线表面光滑,仅存在拉丝生产工艺中的不平整瑕疵,无任何覆盖层。经过氧化液浸泡15min后,丝网表面生成一层均匀氧化层。膜层由一层成簇的刀片花结构产物排布而成,各刀片在根部集中,沿丝线圆形轮廓线的法线方向生长;刀片顶部按花瓣状散开,形成刀片花形状。通过图 1(d)透射电镜图可知,每个刀片为尖端略薄的菱形形状;刀片厚度为纳米级,刀片长度为2~3μm,宽度约为1μm。氧化膜厚度为单层刀片花的高度,即2~3μm;同时刀片花之间存在微米级缝隙。膜层的跨尺度结构使得微液体能够快速被膜层吸入并存储其中,使得改性后丝网具有静态接触角为0°的超亲水性能。

|

图 1 超亲水丝网改性前后形貌图 (a)空白试样; (b)亲水丝网; (c)膜层; (d)氧化产物透射电镜图 Fig. 1 Morphography of copper meshes before and after wettability modification (a)blank sample; (b)hydrophilic mesh; (c)film layer; (d)TEM image of oxidation products |

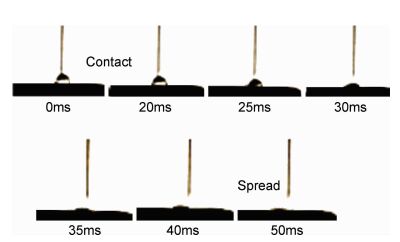

利用高速摄像进一步监测超亲水丝网表面液滴的铺展过程,为消除液滴滴落势能在网面造成的冲击应力,液滴采用接触式滴落。利用步进电机控制液滴体积(3μL),微调升降平台使得金属网面接触液滴下轮廓线。图 2为液滴在亲水丝网表面铺展的动态过程图。

|

图 2 液体在亲水性铜网表面铺展过程 Fig. 2 Spreading process of a droplet on the surface of super-hydrophilic mesh |

由图 2可知,0.5mm直径微管滴落直径为2mm液滴,从液滴下轮廓线接触网面至液滴完全铺展,仅需30ms。人眼的频闪阈值为24帧,即每帧图片时间间隔不大于41ms,人眼即可接收连贯不停顿画面。可知,液滴在丝网表面的铺展过程(30ms)是转瞬即逝的超快铺展。

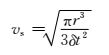

假设液滴在丝网表面铺展后完全包裹丝网,丝网厚度即为液膜厚度δ;从液滴下轮廓线点接触到丝网,然后双向以相同速率vs铺展为边长为a的正方形,所需时间t;变量之间的数学关系见式(1)。以图 2中铺展周期长度为30ms为例,液滴在此超亲水丝网液体表面的铺展速率vs可达3.5m/s。

|

(1) |

在超亲水结构的基础上利用气相和液相沉积对丝网进行表面改性,图 3为疏水丝网形貌图。从图 3中可知,无论是气相沉积或液相沉积,氟硅烷的疏水化处理均未改变膜层微结构;仅在氧化物刀片花结构表面沉积了一层纳米级厚度的疏水基团;此纳米级别的膜层不足以掩盖氧化物微米尺度的刀片花结构,但硅烷在表面的粘连缩小了刀片之间的缝隙,花瓣更紧密。相对于气相沉积,液相沉积后的膜层更均匀,具有更稳定和更强的疏水性能,其接触角可达153°。

|

图 3 超疏水丝网SEM图 (a)气相沉积;(b)液相沉积 Fig. 3 SEM photographs of super-hydrophobic mesh (a) vapor deposition; (b) liquid deposition |

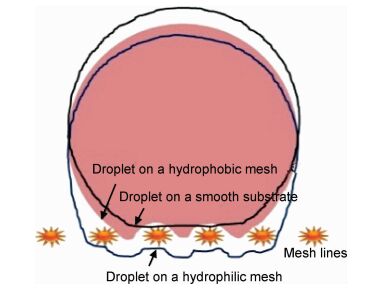

图 4为液滴在金属丝网表面的轮廓线图。如图 4所示,丝网的孔结构使液滴在其表面测定的接触角小于具有同样润湿性的平面基体。当液滴接触疏水丝网表面时,在丝网孔结构内部虽受疏水气膜的支撑作用,但液滴仍会出现下沉。丝线表面液滴呈Cassie态,液滴外侧轮廓线外移,接触角偏小。对于亲水丝网由于丝线向外拉伸,接触角也略小于平面基样。

|

图 4 液滴在金属丝网表面的轮廓线图 Fig. 4 Contact line of liquid drop on the metal mesh |

图 5为液滴在液相沉积改性后的疏水丝网表面的弹跳与脱离过程。微管出口位于距离丝网表面16mm的高度,直径2mm的液滴在20s内经过3次弹跳后静止于丝网表面,此时接触角为151°。将微管刺入液滴内部,液滴即可轻易脱离丝网表面,无丝毫粘连。

|

图 5 液滴在疏水铜网表面的弹跳与脱离动态过程图 Fig. 5 Bounce and departure dynamic process graphs of a liquid drop on the hydrophobic Cu mesh |

在亲水处理过程的浸泡氧化阶段,NaClO2作为主要的氧化剂提供氧原子,使Cu基体氧化,反应方程式如下:

|

(2) |

|

(3) |

反应初期Cu被氧化为片状黑色Cu2O,沿垂直于基体表面的方向生长,与基体具有较弱的结合力。随着氧化反应的进行,过剩氧将Cu2O进一步氧化为黑褐色的CuO;片状Cu2O之间的缝隙被填埋;膜层与基底的结合力加强。

在碱性氧化溶液中,亲水氧化膜层易在表面形成羟基层,有利于氟硅烷与其进一步发生脱HCl键合反应,如图 6所示。

|

图 6 疏水处理的键合反应 Fig. 6 Bounding reaction of hydrophobic modification |

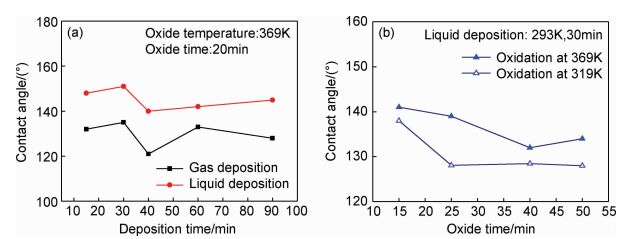

气相沉积方法改性膜层,其性能受沉积腔内绝对压力、温度、TFTS气相浓度、气相分子撞击频率等诸多因素的影响。相对于气相沉积方法,液相沉积改性的膜层具有较好的均匀性和可重复性;其浸泡浓度、时间对膜层微结构及其疏水性能影响较小。同样,膜层厚度主要由亲水处理氧化产物中刀片花结构的尺寸决定,因此其膜层厚度受液相沉积时间和浓度影响也可忽略。图 7为操作条件对丝网疏水性能的影响规律图。

|

图 7 操作条件对丝网疏水性能的影响规律图 (a)不同沉积时间;(b)不同氧化时间 Fig. 7 Effect of operating conditions on wettability of meshes (a) different deposition time; (b)different oxide time |

如图 7所示,在相同实验工况条件下,液相沉积可获得更好的疏水性能(接触角可达151°);相应气相沉积改性的丝网,其接触角相对较小,约为130°。需要指出的是,受丝网特殊结构影响,丝网接触角测量值比同等润湿性的平整表面接触角偏低,因此,接触角为130°的气相沉积丝网已具有良好的超疏水性能。

图 8,9分别为不用液相沉积时间和不同氧化时间下制备超疏水膜层的SEM图。结合图 7(a)与图 8可知不同液相沉积时间下制备的超疏水丝网微结构,其刀片花状形态变化不大,接触角相对稳定。而保持液相沉积时间为30min,沉积温度为室温,改变金属氧化时间;主反应不同引起金属氧化产物的不同;膜层形态发生变化,如图 9所示。随着氧化时间延长,更多的Cu2O产物被氧化为CuO,刀片花瓣之间的缝隙被逐渐填实、覆盖、掩埋。伴随其微结构缝隙的消失,其疏水性也逐渐减弱。而提高氧化温度有利于加速Cu2O的生长,刀片花结构特点更鲜明,使得96℃下氧化后氟硅烷处理制备的试样比45℃氧化制备的丝网具有更好的疏水性能,如图 7(b)所示。

|

图 8 不同液相沉积时间制备疏水膜层的SEM图(氧化时间15min) (a) 30min; (b) 60min; (c) 90min Fig. 8 SEM photos of super-hydrophobic meshes fabricated with different liquid deposition time (oxide time 15min) (a)30min; (b)60min; (c)90min |

|

图 9 不同氧化时间制备疏水膜层的SEM图(液相沉积30min) (a) 25min; (b) 40min; (c) 50min Fig. 9 SEM photos of super-hydrophobic meshes fabricated with different oxide time (deposition time 30min) (a)25min; (b)40min; (c)50min |

一旦氧化过程完毕,金属氧化膜结构固定,氟化膜层为单分子层,对金属氧化物微结构几乎无影响,以致液相沉积时间对疏水性能影响较小。因此,无论是亲水丝网还是疏水丝网的制备,其氧化过程直接影响其膜层微结构,导致不同的亲疏水性能。通过控制其氧化时间和氧化温度控制氧化产物的形态,即可获得超亲水和超疏水丝网。

根据实验结果可知,最佳工艺为:96℃氧化液氧化15min,获得微纳跨尺度刀片花膜层,此时丝网具有约0°的超亲水性能;后经液相沉积氟硅烷膜层30min,180℃热处理20min,膜层的刀片花结构尺度不受影响,丝网接触角提高到150°以上,具有超疏水性能。

3 结论(1) 通过直接氧化法对金属Cu丝网进行表面改性,获得接触角为0°的超亲水丝网,经测定直径为2mm液滴在其表面的铺展速率为3.5m/s。同时,此超亲水结构可直接利用液相沉积或气相沉积法改性成接触角大于150°的超疏水丝网。

(2) 控制丝网浸润性其关键在于控制金属氧化物生成工艺,获得超亲水微纳跨尺度结构;氧化膜的微纳结构是赋予丝网超亲水以及超疏水性能的根本原因。

(3) 通过考察疏水制备条件对丝网浸润性的影响,确定其最佳工艺为:96℃氧化液氧化15min,后液相沉积30min,180℃热处理20min。此时膜层为刀片花结构,且具有大于150°的超疏水性能。

| [1] | JIANG L, HUANG Y, TANG Y, et al. Fabrication and thermal performance of porous crack composite wick flattened heat pipe[J]. Applied Thermal Engineering, 2014, 66 (1/2): 140–147. |

| [2] | CHERNYSHEVA M A, MAYDANIK Y F. Peculiarities of heat transfer in a flat disk-shaped evaporator of a loop heat pipe[J]. International Journal of Heat and Mass Transfer, 2016, 92 : 1026–1033. DOI: 10.1016/j.ijheatmasstransfer.2015.08.108 |

| [3] | XU J L, JI X B. Modulated porous wick evaporator for loop heat pipes:experiment[J]. International Journal of Heat and Mass Transfer, 2014, 72 : 163–176. DOI: 10.1016/j.ijheatmasstransfer.2014.01.005 |

| [4] | LI H, WANG X, LIU Z, et al. Experimental investigation on the sintered wick of the anti-gravity loop-shaped heat pipe[J]. Experimental Thermal and Fluid Science, 2015, 68 : 689–696. DOI: 10.1016/j.expthermflusci.2015.06.020 |

| [5] | JIANG L L, LING J T, JIANG L Z, et al. Thermal performance of a novel porous crack composite wick heat pipe[J]. Energy Conversion and Management, 2014, 81 : 10–18. DOI: 10.1016/j.enconman.2014.01.044 |

| [6] | KIM K M, BANG I C. Effects of graphene oxide nanofluids on heat pipe performance and capillary limits[J]. International Journal of Thermal Sciences, 2016, 100 : 346–356. DOI: 10.1016/j.ijthermalsci.2015.10.015 |

| [7] | CHEN H X, XU J L, XING F, et al. Stratified two-phase flow pattern modulation in a horizontal tube by the mesh pore cylinder surface[J]. Applied Energy, 2013, 112 : 1283–1290. DOI: 10.1016/j.apenergy.2012.11.062 |

| [8] | CHEN H X, XU J L, XING F, et al. Flow pattern modulation in a horizontal tube by the passive phase separation concept[J]. International Journal of Multiphase Flow, 2012, 45 : 12–23. DOI: 10.1016/j.ijmultiphaseflow.2012.04.003 |

| [9] | O'HANLEY H, COYLE C, BUONGIORNO J, et al. Separate effects of surface roughness, wettability, and porosity on the boiling critical heat flux[J]. Applied Physics Letters, 2013, 103 (2): 024102–024402. DOI: 10.1063/1.4813450 |

| [10] | CAO Y, ZHANG Z, TAO L, et al. Mussel-inspired chemistry and Michael addition reaction for efficient oil/water separation[J]. ACS Applied Materials Interfaces, 2013 (5): 4438–4442. |

| [11] | LA D D, NGUYEN T A, LEE S, et al. A stable superhydrophobic and superoleophilic Cu mesh based on copper hydroxide nanoneedle arrays[J]. Applied Surface Science, 2011, 257 (13): 5705–5710. DOI: 10.1016/j.apsusc.2011.01.078 |

| [12] | SONG W, XIA F, BAI Y, et al. Controllable water permeationon a poly (N-isopropylacrylamide)-modified nanostructured copper mesh film[J]. Langmuir, 2006, 23 (1): 327–331. |

| [13] |

孙晓哲, 于志家, 徐鹏, 等. 油水乳化液在疏水复合涂层网膜上破乳分离的实验研究[J].

高校化学工程学报, 2013, 5 (27): 910–914.

SU X Z, YU Z J, XU P, et al. Experimental research of oil/water separator with super-hydrophobic films[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 5 (27): 910–914. |

| [14] |

陆启富, 于志家, 孙晓哲. 超疏水膜油水分离器的设计与实验[J].

辽宁化工, 2012, 8 (41): 751–754.

LU Q F, YU Z J, SUN X Z. Experimental research of oil/water separator with super-hydrophobic films[J]. Liaoning Chemical Industry, 2012, 8 (41): 751–754. |

| [15] |

钱斯文, 吴文健, 王建方, 等. 仿生超疏水表面研究进展[J].

材料工程, 2006 (1): 482–488.

QIAN S W, WU W J, WANG J F, et al. Research advance of bioinspired superhydrophobic surface[J]. Journal of Materials Engineering, 2006 (1): 482–488. |

| [16] | YU C S, AHMAD B A, ALADDHAL M, et al. Properties of super-hydrophobic copper and stainless steel meshes:applications in controllable water permeation and organic solvents/water separation[J]. Applied Surface Science, 2015, 335 : 107–114. DOI: 10.1016/j.apsusc.2015.02.034 |

2017, Vol. 45

2017, Vol. 45