文章信息

- 董抒华, 李伟东, 丁妍羽, 贾玉玺, 刘刚, 魏春城

- DONG Shu-hua, LI Wei-dong, DING Yan-yu, JIA Yu-xi, LIU Gang, WEI Chun-cheng

- 基于“离位”增韧技术Z向注射RTM成型的浸润研究

- Infiltration of Z-direction Injection RTM Process Based on Ex-situ Toughening Technology

- 材料工程, 2017, 45(9): 52-58

- Journal of Materials Engineering, 2017, 45(9): 52-58.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001418

-

文章历史

- 收稿日期: 2016-11-28

- 修订日期: 2017-04-05

2. 中航复合材料有限责任公司复合材料中心, 北京 100095;

3. 济南大学 材料科学与工程学院 建筑材料制备与测试技术重点实验室, 济南 250022;

4. 山东大学 材料液固结构演变与加工教育部重点实验室, 济南 250061

2. Composite Center, AVIC Composite Corporation Ltd., Beijing 100095, China;

3. Shandong Provincial Key Laboratory of Preparation and Measurement of Building Materials, School of Materials Science & Engineering, University of Jinan, Jinan 250022, China;

4. Key Laboratory for Liquid-Solid Structural Evolution & Processing of Materials(Ministry of Education), Shandong University, Jinan 250061, China

树脂传递模塑(Resin Transfer Molding, RTM)因其制件具有整体化、低成本、净尺寸和较高性能的特点而被广泛应用[1]。近年来,我国的航空航天事业正在快速发展,对这一先进的低成本复合材料制备技术有着迫切的需求[2-4]。RTM工艺要求树脂具有极低的初始黏度,然而低黏度树脂固化后较脆,这导致复合材料的抗冲击损伤性能较差。北京航空材料研究院先进复合材料重点实验室提出了具有自主知识产权的“离位”增韧技术和Z向流动RTM成型技术,从而成功解决了RTM成型树脂低黏度和复合材料高韧性之间的矛盾[5, 6]。对于“离位”增韧复合材料,一些学者已经研究了增韧层对制品力学性能的影响[7]。然而,“离位”增韧技术的成功与其成型工艺密切相关,增韧层的引入不仅改变了树脂的充模流动速率,而且改变了树脂的流动模式,因此,“离位”增韧RTM成型中树脂流动行为较之传统工艺更为复杂。

RTM成型中树脂对纤维增强体的充分浸润是影响产品质量的一个重要影响因素。如果成型过程中树脂对纤维不能完全浸润,就会使得成型后复合材料产品中产生干斑、气孔等缺陷,从而降低了复合材料的性能[8]。由于RTM工艺大多采用非透明模具,实验过程中树脂浸润纤维的表观过程和内部过程都不可见,难以预测和控制,因而,常采用数值模拟方法预测充模时间、模腔内压力场分布、任意时刻树脂流动前锋位置等,进而揭示树脂的流动规律,预测主要工艺缺陷等[9]。目前,国内外研究人员在RTM工艺充模过程的模拟方面已开展了卓有成效的工作。秦伟等[10]研究了RTM工艺树脂流动过程的特点,采用贴体坐标/有限差分法模拟了树脂渗流过程;戴福洪等[11]模拟了复杂形状三维薄壁构件的RTM制造工艺注模过程,得到任意时刻的树脂流动前峰曲线、压力场分布;Laurenzi等[12]采用有限元方法对大型复合材料飞机横梁在成型时充填过程进行了模拟;Tan等[13]提出了在织物中非饱和流动的多尺度耦合新方法,采用两套网格分别计算束间和束内流动并进行耦合;流体体积(VOF)方法是采用运动界面技术跟踪流动前沿的一种方法[14],而有限元/控制体(FE/CV)方法进一步简化了算法并被广泛应用[15, 16]。在这些研究工作中,树脂在模腔中的流动被视为流体在多孔介质中的流动,Darcy定律是RTM成型数值模拟中的基础,它在宏观尺度上描述了流动方向上压力梯度和流体平均速度之间的关系。在“离位”增韧RTM成型中,树脂非稳态浸润过程中会同时发生在纤维束间和束内的细微观层次的耦合流动,树脂的微观浸润行为对RTM工艺中树脂的宏观流动有重要影响,特别是在纤维含量较高的先进复合材料成型过程中,树脂在纤维预制件中的细微观浸润是决定产品质量和性能的关键影响因素[17]。到目前为止,针对“离位”增韧RTM成型的浸润过程的数值模拟鲜有报道。本工作针对“离位”增韧技术和Z-RTM成型技术,引入了饱和度参数修正Darcy定律描述树脂在纤维预制件中非稳态流动的偏微分方程,这能显著降低CPU计算运行时间,从而提高工作效率[18];研究了无纺布“离位”增韧RTM成型非稳态浸润过程注入压力与时间关系,模拟了树脂在层间未增韧和“离位”增韧纤维预制件束内和束间的流动,实现了树脂在纤维预制件细微观层次浸润的可视化,这对提高RTM工艺产品质量有着非常重要的意义。

1 有限元模型及其数学公式 1.1 浸润过程控制方程的建立树脂充填纤维预制件的过程可视为流体通过多孔介质过程。树脂在纤维预制件中的流动遵循牛顿流体在多孔介质中的流动定律Darcy定律[19, 20]:

|

(1) |

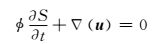

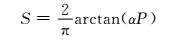

式中:u是体积平均流速; K是纤维预制件渗透率张量; ▽P是压力梯度; μ是树脂的黏度。假设RTM成型中树脂是不可压缩的牛顿流体,预先铺敷的纤维预制件为刚性体,忽略表面张力的影响,把S∈[0, 1]定义为多孔介质中流体的饱和度,当某点或某区域完全饱和的时候饱和度S是1,在任意点流体的质量守恒方程是[18, 21]:

|

(2) |

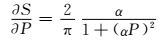

式中:φ为纤维预制件孔隙率,由土壤力学中饱和度与压力的关系可得[18]:

|

(3) |

式中:c(P)是持水量,在流体填充多孔介质过程中:

|

(4) |

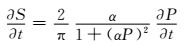

式中:α是数值形状因子,则可得:

|

(5) |

将式(5) 带入式(3) 可得:

|

(6) |

由式(1),(2) 和式(6) 可得:

|

(7) |

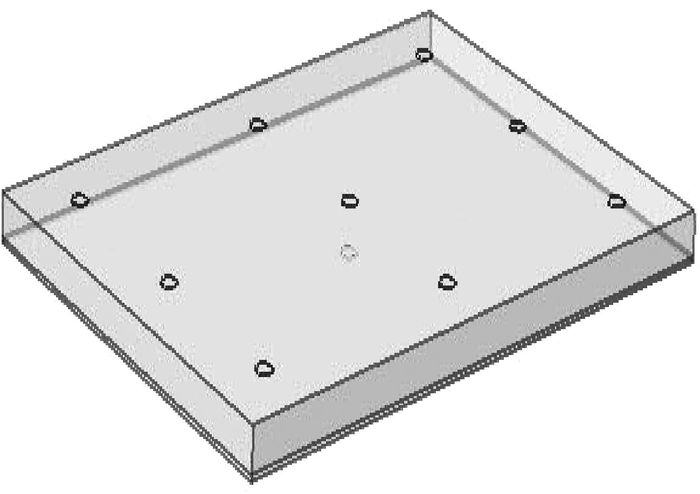

根据上述描述树脂在纤维预制件中非稳态流动的偏微分方程,采用有限元/控制体法进行计算。Z向注射RTM成型模腔尺寸为200mm×150mm×10mm。模具顶部有9个出口,底部中心为注射入口。模具的结构示意图如图 1所示,边界条件[11]:注射口处:P=P(t);流动前沿P=0;模具边界:∂P/∂n=0。

|

图 1 Z向注射模具结构图 Fig. 1 Mould structural diagram of Z-direction injection |

当树脂单向流动时,可得:

|

(8) |

联合式(1) 和(8) 可得:

|

(9) |

假设流动前沿的压力为0,则可得树脂在预制件内的压力场解析式:

|

(10) |

式中:Pinj是注射口的压力值;P为树脂在纤维预制件内离注射口距离为X处的压力;Xf是流动前沿的位置,结合式(1) 可得模腔内树脂宏观浸润速率:

|

(11) |

在恒压注射条件下,由式(11) 可得树脂流动前沿位置与浸润时间的关系:

|

(12) |

由式(12) 可得流动前沿与时间的关系式:

|

(13) |

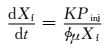

为验证RTM工艺的浸润控制方程及有限元求解的正确性与可靠性,将一维流动数值模拟结果与解析解进行比较。图 2是分别采用数值模拟和解析解方法在恒压注射时流动前沿与充填时间的关系曲线。从图中可看出,数值模拟结果与解析解结果吻合一致,采用数值模拟获得的填充时77.5s,而解析解获得的填充时间为80s,两者相对误差为3%,证明了数值模拟的合理性和正确性。

|

图 2 流动前沿与充填时间的关系 Fig. 2 Flow front location vs filling time |

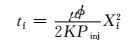

未增韧与增韧纤维预制件的注射压力随时间变化曲线如图 3所示,纤维体积分数为57.5%,未增韧预制件Z向渗透率为2.9×10-14m2,面内渗透率为2×10-13m2;尼龙无纺布增韧预制件Z向渗透率为3.6×10-15m2,面内渗透率为1.6×10-14m2;测试液体麦芽糖浆水溶液黏度为0.05Pa·s。采用恒流注射方式,以5mL/min流量沿下模面中心位置注入模腔,流体经过树脂分配器快速均匀注入。从图 3中可看出,注入口压力随着浸润时间增加而呈线性增加,在1560s时刻未增韧与增韧纤维预制件的模拟计算的注入压力与实验结果相比,相对误差分别为16%和5%。结果表明在一定范围内该模型能够精确预测树脂在纤维预制件中的非稳态流动。对于刚性高孔隙率的树脂分配器,在树脂注入时内部的压力损失很小,树脂迅速充满分配器并同时以近一维线性流动方式进行流动。随着流动时间增加,尼龙无纺布增韧的纤维预制件注射压力远大于非增韧的纤维预制件注射压力,这说明在纤维预制件层间引入增韧层后,使得模具内纤维体积分数升高,渗透率降低,因而“离位”增韧的预制件注射压力升高且远大于非增韧的纤维预制件的注入压力。

|

图 3 预制件在Z向注射过程中注入压力变化曲线 Fig. 3 Inlet pressure variation of preform during Z-direction injection |

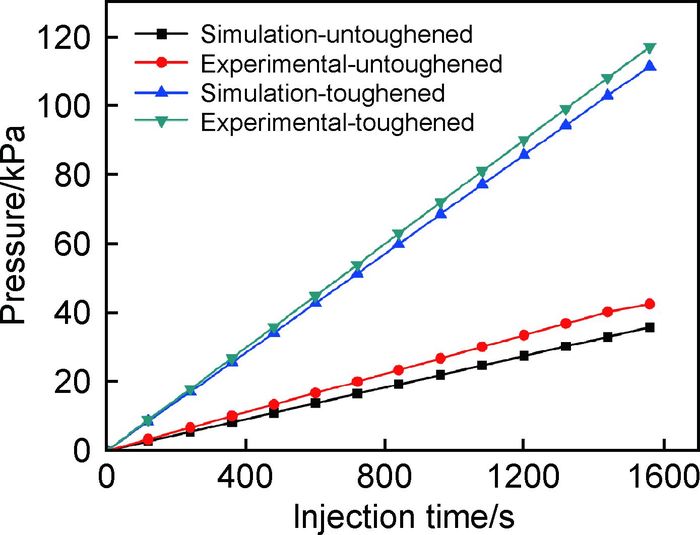

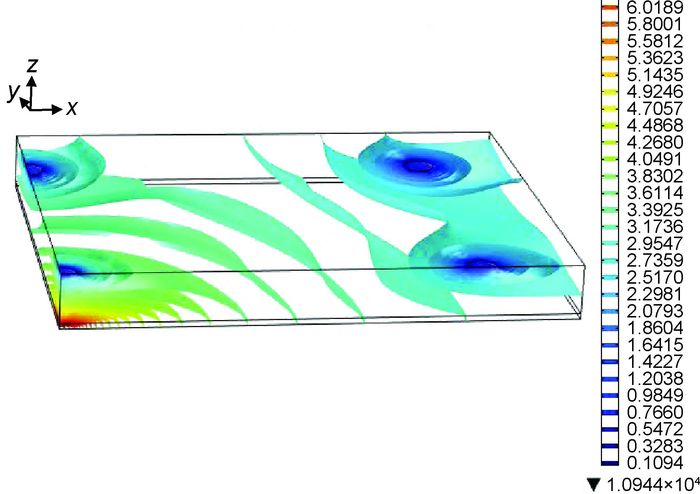

图 4是恒流条件下树脂在增韧预制件面内中心沿Z向流动的压力分布情况(No.1~5分别是离注射口距离为0,2,4,6,8mm的位置)。从图中可以看出,模腔内各点压力随着注射时间的增加而增加,这主要是因为随着注射时间的延长,流动前沿增加,由Darcy定律知,为了保证流动速度和压力梯度不变,预制件内部点压力与前沿压力差增加,因此,该点压力随着流动前沿推进而增加。图 5是树脂完全浸润预制件后其内部的压力场分布等值面图。从图中可看出,从入口到出口压力逐渐减小,在出口之间模具内部接近上表面处由于压力差变小使得树脂流动困难,从而易出现干斑等缺陷,因此需要根据实际情况关闭某一个或几个出口阀门进行多个循环充填以避免缺陷。

|

图 4 增韧预制件在Z向注射过程中内部各点的压力变化 Fig. 4 Inner pressure variation of toughened preform during Z-direction injection |

|

图 5 预制件被完全浸润后其内部压力等值面图 Fig. 5 Inner pressure isosurface of preform after fully infiltrated |

图 6是“离位”增韧预制件在恒流注射时注入压力与树脂体积流量的关系。从图中看出,随着体积流量增加树脂注入压力线性增加,为了保证树脂在预制件中的恒流速,随着树脂的浸润注入压力增加,控制体积流量可调控注入压力,体积流量过大则压力过大,过高的压力会使流体快速冲击到纤维预制件中,使其局部变形,孔隙率降低,使得渗透率分布不均匀,从而使得产品易出现缺陷,压力过高也会损坏模具,降低设备使用寿命,而过低的体积流速会使得压力过低,不能保证纤维预制件完全被浸润。

|

图 6 预制件注入压力与体积流量的关系 Fig. 6 Injection pressure of preform vs volume flow rate |

图 7是“离位”增韧预制件在恒流注射时注入压力与树脂黏度的关系。从图中看出,随着树脂黏度的增加树脂注入压力线性增加。黏度是影响浸渍速度和浸渍效果的重要因素之一,黏度过高,则需要较大的泵压力,使得模具厚度必须增加,而模内局部纤维有可能被冲走或移位,导致产品出现缺陷,另外,浸渍速度慢,不适宜长程浸渍;黏度太低,浸渍速度太快,容易夹带空气,使制品出现针孔缺陷。因此,要求树脂体系具有适宜的黏度特性,有利于树脂流动浸渍增强材料,使得大尺寸纤维预成型体的树脂能够长程渗流充分浸渍,从而实现大型复合材料构件的成型。

|

图 7 预制件注射压力与黏度的关系 Fig. 7 Injection pressure of preform vs viscosity |

图 8是“离位”增韧预制件在恒流注射时注入压力与预制件渗透率的关系。从图中看出,随着纤维预制件渗透率的增加树脂注入压力减小。渗透率是影响树脂在纤维复合材料预制件中流动的一个重要参数,它描述了预制件对树脂流动的阻碍作用。在恒流注射时它是影响注入压力大小的重要因素之一,随着纤维预制件渗透率的增加,纤维预制件孔隙率增大,保持恒速时注入压力则随之降低。

|

图 8 预制件注射压力与渗透率的关系 Fig. 8 Injection pressure preform vs permeability |

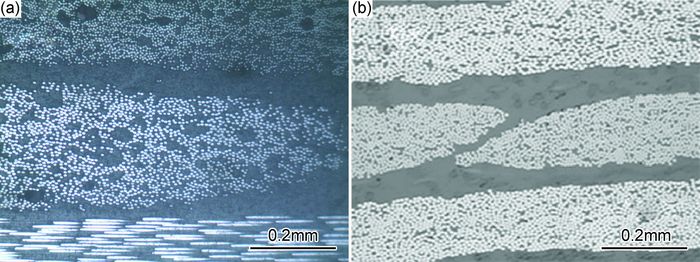

为了研究“离位”增韧Z-RTM成型过程中树脂在纤维预制件纤维束间和束内的浸润流动规律,按[0/45/90/-45]铺层方式建立几何模型,增韧层的尼龙无纺布的纤维是面内无序随机分布,因此本工作中尼龙无纺布被视为面内各向同性介质。图 9是铺层纤维预制件的内部浸润图,其中图 9(a)是在没有增韧层时树脂在纤维预制件内的浸润行为图。从图中可看出,在一定压力梯度的驱动下,树脂沿预制件Z向流入纤维束间和束内孔隙,树脂优先通过纤维束之间较大的流道空隙,同时浸入纤维束内部,因为纤维束的渗透率远小于束间流道渗透率,因而纤维束内部的流动前沿滞后,造成束内和束间的流动前沿参差不齐,在纤维束内未浸润完成情况下有可能流动前沿已经在大的空隙前汇集,因此容易形成空隙缺陷。图 9(b)是在有增韧层时树脂在纤维预制件内的浸润行为图。从图中可看出,当树脂沿预制件纤维层束间优先流过后,前沿遇到增韧层,增韧层对树脂流动产生了一定阻碍,从而使得树脂在前沿处横向汇合,这在一定程度上延缓了树脂前沿向前扩展,避免了与束内流动前沿造成大的差距并产生空隙,因此,增韧层对流动前沿起到了二次分配作用。图 9(b)与图 9(a)相比较,还可看出,树脂在“离位”增韧预制件中流动的前沿相对平缓和平滑,树脂在纤维束间和束内的流动前沿相对一致,避免了气体的裹入和浸润不完全,从而减少了孔隙和干斑缺陷的形成,提高了产品的质量。

|

图 9 铺层纤维预制件的内部浸润图 (a)未增韧;(b)层间增韧 Fig. 9 Inner infiltration simulation of fiber preform (a)untoughened; (b)interlamination toughened |

图 10(a),(b)分别是未增韧的纤维预制件与增韧预制件的内部形貌照片。从图中可看出,引入层间增韧层后,缺陷显著减少。树脂在纤维预制件的纤维束内和束间浸润过程的可视化为预测树脂在预制件中的宏观流动提供了重要补充并为实际工艺提供了一定指导作用。

|

图 10 纤维预制件的内部形貌 (a)未增韧;(b)层间增韧 Fig. 10 Morphologies in fiber preform (a)untoughened; (b)interlamination toughened |

(1) 建立了描述树脂在纤维预制件中非稳态流动的偏微分方程,对比了解析解和实验结果,证明了数值模拟结果具有合理性与可靠性。

(2) 随着注射时间的增加,纤维预制件内部的各点压力增加;随着体积流量、树脂黏度的增加注入压力线性增加,而随着纤维渗透率的增加,注入压力减少,符合Darcy定律。

(3) 实现了树脂在纤维预制件细微观层次浸润的可视化,这种可视化结果为预测树脂在预制件中的宏观流动提供了重要补充,并为实际工艺提供了一定指导作用。

| [1] | BODAGHI M, CRISTÓVāO C, GOMES R, et al. Experimental characterization of voids in high fibre volume fraction composites processed by high injection pressure RTM[J]. Composites Part A:Applied Science and Manufacturing, 2016, 82 (3): 88–99. |

| [2] |

益小苏, 许亚洪, 程群峰, 等. 航空树脂基复合材料的高韧性化研究进展[J].

科技导报, 2008, 26 (6): 84–92.

YI X S, XU Y H, CHENG Q F, et al. Development of studies on polymer matrix aircraft composite materials highly toughened[J]. Science & Technology Review, 2008, 26 (6): 84–92. |

| [3] |

刘伟, 曹腊梅, 王岭, 等. RTM成型工艺对Cf/SiBCN陶瓷基复合材料性能的影响[J].

材料工程, 2015, 43 (6): 1–6.

LIU W, CAO L M, WANG L, et al. Effect of RTM process on the properties of Cf/SiBCN ceramic matrix composites[J]. Journal of Materials Engineering, 2015, 43 (6): 1–6. DOI: 10.11868/j.issn.1001-4381.2015.06.001 |

| [4] | NGUYEN V H, DELÉGLISE-LAGARDÉRE M, PARK C H. Modeling of resin flow in natural fiber reinforcement for liquid composite molding processes[J]. Composites Science and Technology, 2015, 113 : 38–45. DOI: 10.1016/j.compscitech.2015.03.016 |

| [5] |

李伟东, 刘刚, 安学锋, 等. Z向流动RTM工艺树脂的流动浸润行为[J].

复合材料学报, 2013, 30 (6): 82–89.

LI W D, LIU G, AN X F, et al. Investigation of resin flowing and infiltration behavior during Z direction flowing RTM process[J]. Acta Materiae Compositae Sinica, 2013, 30 (6): 82–89. |

| [6] |

刘刚, 张朋, 李伟东, 等. 结构化增韧层增韧RTM复合材料预成型体的渗透特性[J].

复合材料学报, 2015, 32 (2): 586–593.

LIU G, ZHANG P, LI W D, et al. Permeability of toughened RTM composite preforms by structural toughening layer[J]. Acta Materiae Compositae Sinica, 2015, 32 (2): 586–593. |

| [7] |

张朋, 刘刚, 胡晓兰, 等. 结构化增韧层增韧RTM复合材料性能[J].

复合材料学报, 2012, 29 (4): 1–9.

ZHANG P, LIU G, HU X L, et al. Properties of toughened RTM composites by structural toughening layer[J]. Acta Materiae Compositae Sinica, 2012, 29 (4): 1–9. |

| [8] |

董抒华, 王成国, 贾玉玺, 等. 纤维复合材料预制件渗透率与其结构相关性的研究进展[J].

材料工程, 2013 (5): 94–100.

DONG S H, WANG C G, JIA Y X, et al. Research progress on the permeability of fiber composite preforms with structural dependence[J]. Journal of Materials Engineering, 2013 (5): 94–100. |

| [9] |

齐文, 刘东, 赵俊利, 等. RTM工艺充模过程模拟研究进展[J].

玻璃钢/复合材料, 2015 (12): 105–109.

QI W, LIU D, ZHAO J L, et al. Progress in numerical simulation of mold filling in RTM[J]. Fiber Reinforced Plastics/Composites, 2015 (12): 105–109. DOI: 10.3969/j.issn.1003-0999.2015.12.018 |

| [10] |

秦伟, 李海晨, 张志谦, 等. RTM工艺树脂流动过程数值模拟及实验比较[J].

复合材料学报, 2003, 20 (4): 77–80.

QIN W, LI H C, ZHANG Z Q, et al. Comparison between numerical simulation and experimental result of resin flow in RTM[J]. Acta Materiae Compositae Sinica, 2003, 20 (4): 77–80. |

| [11] |

戴福洪, 张博明, 杜善义, 等. 复杂形状三维薄壁构件RTM制造工艺注模过程模拟[J].

复合材料学报, 2004, 21 (2): 87–91.

DAI F H, ZHANG B M, DU S Y, et al. Simulation of mould-filling in RTM process for 3D complex shape thin shell parts[J]. Acta Materiae Compositae Sinica, 2004, 21 (2): 87–91. |

| [12] | LAURENZI S, GRILLI A, PINNA M, et al. Process simulation for a large composite aeronautic beam by resin transfer molding[J]. Composites Part B:Engineering, 2014, 57 : 47–55. DOI: 10.1016/j.compositesb.2013.09.039 |

| [13] | TAN H, PILLAI K M. Multiscale modeling of unsaturated flow in dual-scale fiber preforms of liquid composite molding Ⅰ:Isothermal flows[J]. Composites Part A:Applied Science and Manufacturing, 2012, 43 (1): 1–13. DOI: 10.1016/j.compositesa.2010.12.013 |

| [14] | LUOMA J A, VOLLER V R. An explicit scheme for tracking the filling front during polymer mold filling[J]. Applied Mathematical Modelling, 2000, 24 (8/9): 575–590. |

| [15] | LIM S T, LEE W I. An analysis of the three-dimensional resin-transfer mold filling process[J]. Composites Science and Technology, 2000, 60 (7): 961–975. DOI: 10.1016/S0266-3538(99)00160-8 |

| [16] | SHOJAEI A. A numerical study of filling process through multilayer preforms in resin injection/compression molding[J]. Composites Science and Technology, 2006, 66 (11/12): 1546–1557. |

| [17] |

李永静, 晏石林, 严飞, 等. 注射条件对LCM工艺非饱和流动特性影响[J].

复合材料学报, 2016, 33 (11): 2688–2697.

LI Y J, YAN S L, YAN F, et al. The influences of injection conditions on the unsaturated flow of LCM process[J]. Acta Materiae Compositae Sinica, 2016, 33 (11): 2688–2697. |

| [18] | KLUNKER F, ELSENHANS C, ARANDA S, et al. Modelling the resin infusion process, part Ⅰ:flow modelling and numerical investigation for constant geometries[J]. Journal of Plastics Technology, 2011, 7 (5): 179–200. |

| [19] | NGO N D, TAMMA K K. Microscale permeability predictions of porous fibrous media[J]. International Journal of Heat and Mass Transfer, 2001, 44 (16): 3135–3145. DOI: 10.1016/S0017-9310(00)00335-5 |

| [20] |

杨波, 王时龙, 毕凤阳. 基于混合网格方法的VARTM工艺充模仿真与实验验证[J/OL]. 复合材料学报, http://www.cnki.net/kcms/detail/11.1801. TB.20161115.1550.016.html. YANG B, WANG S L, BI F Y. Simulation and experimental validation for the mold-filling process of VARTM based on mixed grid approach[J/OL]. Materiae Compositae Sinica, http://www.cnki.net/kcms/detail/11.1801.TB.20161115.1550.016.html. |

| [21] | LIN M, HAHN H T, HUH H. A finite element simulation of resin transfer molding based on partial nodal saturation and implicit time integration[J]. Composites Part A:Applied Science and Manufacturing, 1998, 29 (5/6): 541–550. |

2017, Vol. 45

2017, Vol. 45