文章信息

- 曾少华, 申明霞, 段鹏鹏, 郑鸿奎, 王珠银

- ZENG Shao-hua, SHEN Ming-xia, DUAN Peng-peng, ZHENG Hong-kui, WANG Zhu-yin

- 碳纳米管-玻璃纤维织物增强环氧复合材料的结构与性能

- Structure and Property of Carbon Nanotubes Attached Glass Fabric Reinforced Epoxy Composites

- 材料工程, 2017, 45(9): 38-44

- Journal of Materials Engineering, 2017, 45(9): 38-44.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001326

-

文章历史

- 收稿日期: 2015-10-31

- 修订日期: 2016-09-20

2. 南通河海大学海洋与近海工程研究院, 江苏 南通 226300

2. Nantong Ocean Research and Offshore Engineering Institute of Hohai University, Nantong 226300, Jiangsu, China

玻璃纤维增强环氧树脂复合材料(GFRP)具有耐热、耐化学腐蚀及较高比强度、比模量和轻质等优异特性,广泛应用于航空航天、船舶、能源、汽车等工业领域[1]。为适应科学技术的快速发展,传统复合材料的层间剪切强度等力学性能及热性能仍需进一步提高。多壁碳纳米管(MWCNTs)以其超高的模量和机械强度、优良的热传导性、密度小等优点,已成为制备高性能聚合物纳米复合材料的理想填料之一[2]。将MWCNTs引入传统玻璃纤维增强聚合物基复合材料,构建同时含有微米尺度和纳米尺度增强体的多尺度结构是实现复合材料低成本、高性能的有效手段之一[3, 4]。

目前,制备MWCNTs/纤维多尺度复合材料的常用方法是将MWCNTs直接混合分散于树脂中,然后通过手糊、层压、树脂传递等成型工艺制备复合材料。真空灌注工艺(VARIM)是一种新型低成本成型工艺,适用于制备船体、风电叶片等大型复合材料构件[5, 6]。由于MWCNTs表面呈化学惰性,相互之间存在较强的范德华力,且高比表面积和长径比使其极易团聚和缠绕,很难在树脂中均匀分散[7]。此外,树脂灌注时MWCNTs容易因纤维增强体的“过滤作用”而富集于增强体表层,而内部得不到MWCNTs的增强;或MWCNTs含量在树脂灌注的入胶口与出胶口呈梯度减小[8-10]。高性能MWCNTs/树脂基复合材料制备的关键之一是成型过程中保证MWCNTs有良好的分散和取向,这样才能最大限度地实现对树脂和界面性能的增强。为此,通过将MWCNTs接枝或“生长”于纤维表面形成增强体,然后制备多尺度复合材料的途径逐渐受到青睐[11]。在纤维表面包覆MWCNTs可以使复合材料中MWCNTs分散均匀,有效改善纤维与树脂间的界面结合性能。近年来,制备MWCNTs复合纤维增强体的方法有化学气相沉积[12]、化学接枝[13]和电泳沉积[14]等。然而,这些方法普遍存在反应条件苛刻、纤维本体强度降低及表面损伤等不足,限制其在生产实践中的广泛应用。目前研究主要集中于MWCNTs复合单丝纤维或短纤维,很少涉及玻璃纤维织物及进一步使用VARIM制备多尺度复合材料。

本工作采用物理沉积和静电吸附两种方法使多壁碳纳米管(MWCNTs)包覆于玻璃纤维织物(GF)表面形成多尺度增强体(MWCNTs-GF),并利用VARIM工艺制备高性能纤维增强环氧复合材料。研究了MWCNTs-GF增强体表面的化学结构变化和微观形貌,并探讨增强体对复合材料的界面结构、力学性能及动态黏弹性的影响。

1 实验 1.1 实验材料与设备玻璃纤维单向织物,面密度1200g/m2,德国萨泰克斯瓦格纳股份有限公司;工业级羧基化多壁碳纳米管,平均直径和长度分别为20~40nm和30μm,中国科学院成都有机化学有限公司;环氧树脂(LY1564) 和固化剂(A3486),亨斯迈先进材料美洲国际公司;γ-氨丙基三乙氧基硅烷(KH550),南京曙光化工集团有限公司;无水乙醇,国药集团化学试剂有限公司。VARIM成型设备,自制;KQ-600VDE型多频超声波清洗器,昆山超声仪器有限公司。

1.2 实验方法 1.2.1 MWCNTs-GF多尺度增强体制备将0.1g的KH550缓慢滴入100mL无水乙醇中,搅拌15min后,加入0.05g羧基化多壁碳纳米管,超声45min后得到碳纳米管分散液。然后将200mm×300mm的玻纤织物浸入分散液15s,取出织物后置于90℃的真空干燥箱中,8h后得到静电吸附的增强体(记为GF-a-CNTs),备用。另外,将0.05g羧基化多壁碳纳米管直接超声分散于100mL无水乙醇中,取相同尺寸玻璃纤维织物浸渍、干燥后得到物理沉积的增强体(记为GF-d-CNTs),备用。

1.2.2 复合材料制备将两层或四层的MWCNTs-GF多尺度增强体封装于VARIM设备中,检查完真空袋气密性后保持真空待用;按照100:34的比例分别称取LY1564和A3486,加入250mL的烧杯中混合均匀后,将其置于真空干燥箱(40℃、真空度为0.1MPa)中抽气15min。室温下将树脂灌入纤维织物,灌注完毕关闭真空阀,并室温固化24h,最后在70℃下后固化6h得到复合材料。

1.3 性能测试与表征增强体表面碳纳米管与纤维界面的化学结构变化使用6700型傅里叶变换红外光谱仪分析。采用S-4800场发射扫描电子显微镜(SEM)观察增强体表面形貌、碳纳米管分散状态以及复合材料断口形貌。通过CMT-5105型电子万能材料试验机测试力学性能,拉伸测试参照ISO 527-1997 Ⅰ型试样,有效测试区域2mm×10mm×55mm,加载速率2.0mm/min;弯曲测试参照ISO 14125-1998标准,试样尺寸2mm×15mm×40mm,跨距32mm,加载速率2.0mm/min;层间剪切强度(ILSS)测试参照ISO 14130-1997标准,试样尺度为4mm×20mm×40mm,跨距20mm,加载速率1.0mm/min。采用Q800动态力学分析仪测定复合材料的热机械性能,试样测试采用三点弯曲模式,氮气氛围下从-50℃升温至250℃,升温速率为5℃/min,工作频率1Hz。

2 结果与讨论 2.1 MWCNTs-GF增强体的表面形态玻纤表面的化学组成和性质会随着表面处理情况而变化,玻纤表面包覆羧基化MWCNTs后,其表面化学组成变化如图 1所示。原始玻纤表面涂有含氨基硅烷的浸润剂,在3425,1562,856cm-1处分别是仲胺(-NH-)伸缩振动峰、面内弯曲振动峰和面外弯曲振动峰,而1337cm-1处可能为C-N键的伸缩振动峰;在2922,2852cm-1处有强烈的亚甲基(-CH2-)伸缩振动峰;而且在1022cm-1的伸缩振动峰表示玻纤表面的Si-O-Si键。玻纤表面经MWCNTs处理后,在1686cm-1处有较弱的羰基(-C=O)伸缩振动峰,可能来自MWCNTs表面的羧基,说明玻纤表面吸附了MWCNTs。经过静电吸附后,玻纤表面的化学结构出现明显变化,由于KH550加入,亚甲基的吸收峰强度稍微变强,且也使1562cm-1处的仲胺面内弯曲振动峰变强;且由于氢键作用,使胺的面外弯曲振动峰由856cm-1略偏移至852cm-1。由此可推断,KH550的加入可使MWCNTs通过氢键或静电作用吸附于玻纤表面。

|

图 1 碳纳米管-玻纤的红外光谱图 Fig. 1 FTIR spectra of MWCNTs-attached glass fibers |

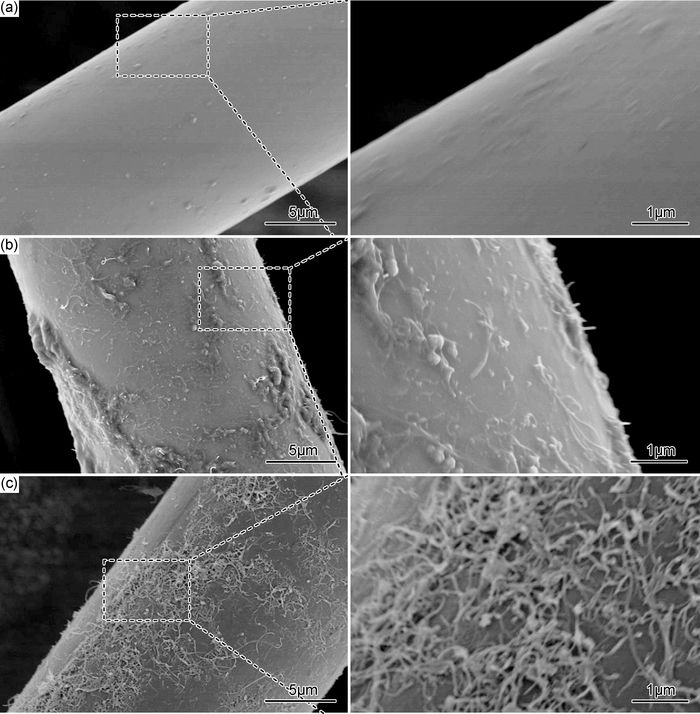

图 2为碳纳米管-玻纤增强体的SEM图。其中图 2(a)为不含MWCNTs的玻纤,其表面光滑,并涂有浸润剂薄层。图 2(b)和图 2(c)是MWCNTs分别通过物理沉积和静电吸附两种方式包覆于玻纤织物表面,纤维表面因包覆了MWCNTs显得粗糙,纤维外缘有许多毛茸状的MWCNTs。比较两种增强体可知,GF-d-CNTs表面的MWCNTs分布相对均匀,略有团聚体出现,且大部分MWCNTs嵌入浸润剂涂层(图 2(b));GF-a-CNTs表面呈现均匀的MWCNTs包覆层,MWCNTs在纤维表面相互搭接形成网络结构,且MWCNTs网络结构相对比较疏松,这是由于KH550和MWCNTs之间的相互竞争所致。分析可知:将玻纤浸入MWCNTs/KH550分散液中,由于浸润剂处理的玻纤含有大量的羟基和氨基,可与KH550分子和羧基化MWCNTs之间形成氢键和/或静电交互作用(MWCNTs-COO-…+H3N-GF),且KH500促进玻纤表面静电作用,从而使MWCNTs受氢键和静电作用均匀包覆于玻纤表面;而将玻纤浸入MWCNTs分散液中,使MWCNTs仅受氢键作用沉积于玻纤表面,柔性的MWCNTs极易缠绕,部分缠绕的MWCNTs以团聚体形式包覆于玻纤表面,同时也有单根形式存在,而且由于缺少KH550的竞争,大部分MWCNTs可以嵌入溶胀的浸润剂涂层,如图 2(b)所示。

|

图 2 碳纳米管-玻纤增强体的SEM图 (a)纯玻纤;(b)GF-d-CNTs;(c)GF-a-CNTs Fig. 2 SEM images of MWCNTs-attached glass fibers (a)pure glass fiber; (b)GF-d-CNTs; (c)GF-a-CNTs |

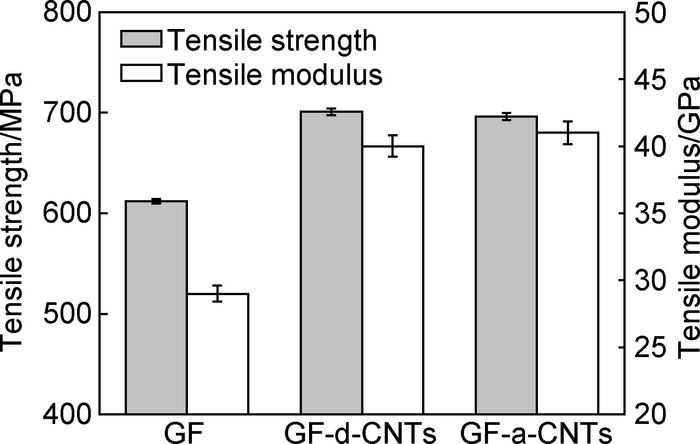

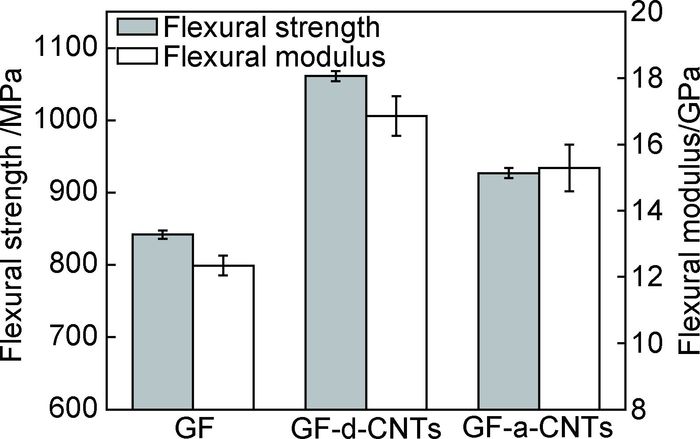

MWCNTs及其分布对复合材料的力学性能影响很大,MWCNTs分散均匀则会发挥其应有的潜能,提高复合材料的性能,而团聚的MWCNTs甚至会降低复合材料应有的性能。为了考察MWCNTs的分散情况对复合材料性能的影响,测试了碳纳米管-玻纤复合材料的拉伸性能、弯曲性能和层间剪切强度,结果分别如图 3、图 4和图 5所示。从图 3~5可知:相比于纯GFPR复合材料,碳纳米管-玻纤增强复合材料的拉伸性能、弯曲性能、层间剪切强度都有提高,但两种增强体增强复合材料的提高程度有一定差异。对于GF-d-CNTs复合材料,其拉伸强度和模量分别提高14.5%和37.9%,弯曲强度和模量分别提高了26.2%和36.6%,ILSS提高了31.5%;而GF-a-CNTs复合材料层板的拉伸强度和模量分别提高13.7%和41.4%,弯曲强度和模量分别提高10.1%和23.9%,ILSS提高了29.6%。

|

图 3 碳纳米管-玻纤增强复合材料的拉伸性能 Fig. 3 Tensile properties of MWCNTs-GF reinforced composites |

|

图 4 碳纳米管-玻纤增强复合材料的弯曲性能 Fig. 4 Flexural properties of MWCNTs-GF reinforced composites |

|

图 5 碳纳米管-玻璃纤维增强复合材料的层间剪切强度 Fig. 5 ILSS of MWCNTs-GF reinforced composites |

MWCNTs包覆于玻纤表面形成均匀的网络结构,这种“倒刺网络”结构一方面提高了纤维表面的粗糙度,有利于树脂的浸润,同时与树脂基体机械啮合,提高纤维与树脂的界面结合强度;另一方面,在树脂流动与浸润纤维过程中,已吸附于纤维表面的MWCNTs可部分解吸附并扩散至树脂中,使纤维表面和树脂中均含有MWCNTs,MWCNTs贯穿于纤维表面和树脂基体,从而降低已固化树脂的脆性;且通过“桥联”作用,MWCNTs对裂纹的产生及扩展有一定的抑制作用,使玻纤之间的树脂区域韧性增强。此外,由于MWCNTs的存在,纤维与树脂间形成的一定程度的含MWCNTs的界面相,可弥补玻纤在生产加工过程中的损伤和缺陷,而且复合材料在实际使用过程中内部产生的损伤也会得到一定程度的修复,可有效地延长复合材料的使用周期。

比较两种增强体增强的复合材料,尽管GF-a-CNTs增强体的MWCNTs分布更加均匀,但GF-d-CNTs复合材料的力学增强效果略明显。分析认为,两亲性KH550的含量对复合材料的性能影响很大,适量KH550能够增强静电作用阻止MWCNTs团聚,提高MWCNTs在玻纤表面的分散效果,但多余KH550分子可以逐渐聚集并形成胶粒或胶束,以非共价键存在的KH550胶粒或胶束会以杂质的形成存在于已固化的复合材料中,从而降低复合材料的力学性能。

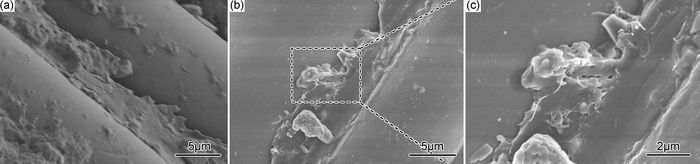

总之,复合材料力学性能的提高可归因于MWCNTs增加了树脂的韧性以及玻纤与树脂间的界面结合强度。图 6是复合材料经短支梁层间剪切强度测试后的断裂表面SEM图。由图 6(a)的纯GFRP复合材料可观察出基体断裂表面平整光滑,表现出脆性断裂。如图 6(b),(c)所示的MWCNTs-GF增强复合材料的断裂面,可观察玻纤表面覆盖树脂薄层,含有很多波纹微结构的断裂面,且断裂面比纯GFRP复合材料更加粗糙,表明了树脂的韧性行为。由于树脂基体的开裂与变形,纤维增强复合材料的断裂破坏主要发生在纤维与树脂间的界面区域。MWCNTs本身的高弹、高韧性,贯穿于玻纤与树脂间的MWCNTs可通过“桥联”作用提高树脂基体的韧性。解吸附或扩散的MWCNTs可有效提高荷载传递,使裂纹在复合材料内部产生需要更多的能量,抑制裂纹的扩展,松弛玻璃纤维表面应力集中,减少界面破坏。

|

图 6 碳纳米管-玻纤增强复合材料的断口形貌 (a)无MWCNTs复合材料;(b)GF-d-CNTs复合材料;(c)GF-a-CNTs复合材料 Fig. 6 Fracture morphology of MWCNTs-GF reinforced composites (a)GFRP without MWCNTs; (b)GF-d-CNTs composites; (c)GF-a-CNTs composites |

图 7可观察到MWCNTs在复合材料界面的结合状态,不含MWCNTs的树脂基体直接从纤维表面脱层(图 7(a)),而含有MWCNTs的纤维表面黏附更多的树脂(图 7(b),(c))。玻纤表面吸附的MWCNTs网络层可在界面相中提供微机械啮合作用,提高树脂和纤维的界面结合强度,而且羧基化MWCNTs与环氧树脂间潜在的化学反应和氢键作用,可消除玻纤和树脂间的不相容性。此外,嵌入纤维间树脂中的MWCNTs不仅可以有效地促进应力的传递,使树脂承担更多的荷载,还可直接对树脂提供补充加固,增强内夹层和相邻复合层的连接强度,从而提高复合材料的抗剥离性。

|

图 7 碳纳米管-玻纤增强复合材料界面 (a)无多壁碳纳米管复合材料;(b),(c)有多壁碳纳米管复合材料 Fig. 7 Interphase regions of MWCNTs-GF reinforced composites (a)GFRP without MWCNTs; (b), (c)GFRP with MWCNTs |

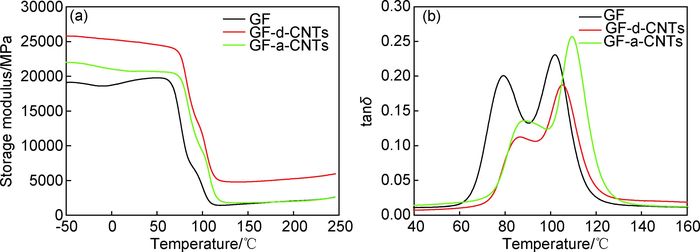

碳纳米管-玻纤增强复合材料的储能模量和损耗因子(tanδ)随温度的变化,分别如图 8(a)和8(b)所示。表 1列出了碳纳米管-玻纤增强复合材料的玻璃化转变温度(Tg)和损耗因子。

|

图 8 碳纳米管-玻纤增强复合材料的储能模量 (a)和损耗因子(b)曲线 Fig. 8 Storage modulus (a) and tanδ(b) curves of MWCNTs-GF reinforced composites |

| Composite | Peak 1 | Peak 2 | |||

| Tg1/℃ | tanδ | Tg2/℃ | tanδ | ||

| GF | 79.2 | 0.201 | 101.9 | 0.232 | |

| GF-d-CNTs | 86.5 (7.3) | 0.113 | 105.0 (3.1) | 0.188 | |

| GF-a-CNTs | 88.1 (8.9) | 0.136 | 109.3 (7.4) | 0.257 | |

| * The numbers in brackets are the Tg gain over that of GF | |||||

由图 8(a)可知,相比纯GFRP复合材料,含有MWCNTs复合材料的储能模量更高,且GF-d-CNTs增强复合材料拥有最大值;含有MWCNTs复合材料的储能模量在高温区更具有保持性,且GF-d-CNTs增强复合材料效果最好。分析可知,由于MWCNTs的添加增加了树脂、纤维、碳管三者之间的界面交互作用,降低了碳管和纤维附近树脂分子链的流动性,导致储能模量值明显提高;并且MWCNTs与树脂潜在的化学反应也限制分子链运动,提高了复合材料的热稳定性,使其具有高温保持性。此外,KH550含量对储能模量及其在高温区域的保持性也相关。相比于GF-d-CNTs增强复合材料,随着温度的提升,GF-a-CNTs增强复合材料中KH550在MWCNTs和环氧链段之间更容易相对运动,从而降低GF-a-CNTs增强复合材料的储能模量。

由图 8(b)可见曲线上有两个玻璃化转变松弛峰,这可能因为所用胺类固化剂是两种不同分子量的混合固化剂。混合胺类固化剂使热固性环氧-胺系统中的交联网络呈现非齐次性分布,即一个相对高交联密度存在于相对低交联密度的基体中,这种交联密度的局部差异将导致两个不同的玻璃化转变温度[15, 16]。结合图 8(b)和表 1可知,含MWCNTs复合材料的损耗因子值下降比较明显,Tg明显提高;GF-d-CNTs和GF-a-CNTs增强复合材料Tg1分别提高了7.3℃和8.9℃,而Tg2分别提高了3.1℃和7.4℃。这是由于温度较低时,树脂分子链在玻璃态被冻结,当温度升高到Tg附近时,树脂分子链的运动倾向增大,不含MWCNTs的复合材料内部自由体积为链段运动提供充足的空间,而对于含MWCNTs复合材料,由于MWCNTs占据着一定的自由体积,使树脂分子链段的运动空间变得有限,需要在更高的温度下才能产生更加充足的自由空间,使链段开始解冻进入运动状态,导致复合材料的Tg提高。而且,MWCNTs和/或KH550与树脂基体间存在氢键或共价键的作用,也使基体的自由体积降低,使Tg提高。相对于GF-d-CNTs增强复合材料,GF-a-CNTs增强复合材料拥有较宽的转变区,这也说明了KH550促进了复合材料的玻璃化温度转变。

3 结论(1) 物理沉积和静电吸附两种方法都能使MWCNTs均匀包覆于玻璃纤维织物表面,形成具有“倒刺”的网络结构,有利于提高应力的传递。但静电吸附制备的GF-a-CNTs增强体表面MWCNTs分散更加均匀。

(2) MWCNTs-GF增强复合材料提高了纤维与树脂间的界面结合强度和树脂韧性,有效增强复合材料的力学性能。GF-d-CNTs增强复合材料的拉伸强度和模量分别提高14.5%和37.9%,弯曲强度和模量分别提高了26.2%和36.6%,ILSS提高了31.5%;而GF-a-CNTs复合材料的拉伸强度和模量分别提高13.7%和41.4%,弯曲强度和模量分别提高10.1%和23.9%,ILSS提高了29.6%。

(3) 含MWCNTs的复合材料比纯GFRP复合材料的储能模量和Tg都有提高,且储能模量在高温区更具有保持性,其中GF-d-CNTs增强复合材料的储能模量最大值,而GF-a-CNTs增强复合材料的Tg值最大。

(4) 比较GF-d-CNTs和GF-a-CNTs两种复合材料的力学性能和动态黏弹性,KH550含量对复合材料性能影响很大,适量KH550不仅可以有效提高MWCNTs的分散效果,还可增强复合材料的综合性能。

| [1] | TONG Y J, ISAAC D H. Combined impact and fatigue of glass fiber reinforced composites[J]. Composites Part B:Engineering, 2008, 39 (3): 505–512. DOI: 10.1016/j.compositesb.2007.03.005 |

| [2] | THOSTENSON E T, CHOU T W. On the elastic properties of carbon nanotube-based composites:modelling and characterization[J]. Journal of Physics D:Applied Physics, 2003, 36 (5): 573–582. DOI: 10.1088/0022-3727/36/5/323 |

| [3] | GAROUSHI S, VALLITTU P K, WATTS D C, et al. Effect of nanofiller fractions and temperature on polymerization shrinkage on glass fiber reinforced filling material[J]. Dental Materials, 2008, 24 (5): 606–610. DOI: 10.1016/j.dental.2007.06.020 |

| [4] | WOOD C D, PALMERI M J, PUTZ K W, et al. Nanoscale structure and local mechanical properties of fiber-reinforced composites containing MWCNT-grafted hybrid glass fibers[J]. Composites Science and Technology, 2012, 72 (14): 1705–1710. DOI: 10.1016/j.compscitech.2012.06.008 |

| [5] | CORREIA N, ROBITAILLE F, LONG A, et al. Analysis of the vacuum infusion moulding process:Ⅰ analytical formulation[J]. Composites Part A:Applied Science and Manufacturing, 2005, 36 (12): 1645–1656. DOI: 10.1016/j.compositesa.2005.03.019 |

| [6] |

赵艳文, 叶宏军, 翟全胜, 等. 碳纳米管/玻纤/环氧层板超声真空灌注工艺及性能研究[J].

航空材料学报, 2013, 33 (4): 58–63.

ZHAO Y W, YE H J, ZHAI Q S, et al. Ultrasonic vacuum resin infusion processing and property of carbon nanotube/glass fiber/epoxy resin laminates[J]. Journal of Aeronautical Materials, 2013, 33 (4): 58–63. |

| [7] | XIE X L, MAI Y W ZHOU X P. Dispersion and alignment of carbon nanotubes in polymer matrix:A review[J]. Materials Science and Engineering:R:Reports, 2005, 49 (4): 89–112. DOI: 10.1016/j.mser.2005.04.002 |

| [8] | FAN Z H, SANTARE M H, ADVANI S G. Interlaminar shear strength of glass fiber reinforced epoxy composites enhanced with multi-walled carbon nanotubes[J]. Composites Part A:Applied Science and Manufacturing, 2008, 39 (3): 540–554. DOI: 10.1016/j.compositesa.2007.11.013 |

| [9] | FAN Z H, HSIAO K T, ADVANI S G. Experimental investigation of dispersion during flow of multi-walled carbon nanotube/polymer suspension in fibrous porous media[J]. Carbon, 2004, 42 (4): 871–876. DOI: 10.1016/j.carbon.2004.01.067 |

| [10] | SADEGHIAN R, GANGIREDDY S, MINAIE B, et al. Manufacturing carbon nanofibers toughened polyester/glass fiber composites using vacuum assisted resin transfer molding for enhancing the mode-Ⅰ delamination resistance[J]. Composites Part A:Applied Science and Manufacturing, 2006, 37 (10): 1787–1795. DOI: 10.1016/j.compositesa.2005.09.010 |

| [11] |

卢少微, 冯春林, 聂鹏, 等. 碳纳米管用于聚合物基复合材料健康监测的研究进展[J].

航空材料学报, 2015, 35 (2): 12–20.

LU S W, FENG C L, NIE P, et al. Progress on carbon nanotubes in health monitoring of polymer composites[J]. Journal of Aeronautical Materials, 2015, 35 (2): 12–20. DOI: 10.11868/j.issn.1005-5053.2015.2.002 |

| [12] | RAHMANIAN S, THEAN K S, SURAYA A R, et al. Carbon and glass hierarchical fibers:Influence of carbon nanotubes on tensile, flexural and impact properties of short fiber reinforced composites[J]. Materials & Design, 2013, 43 : 10–16. |

| [13] | ESKIZEYBEK V, AVCI A, GULCE A. The mode I interlaminar fracture toughness of chemically carbon nanotube grafted glass fabric/epoxy multi-scale composite structures[J]. Composites Part A:Applied Science and Manufacturing, 2014, 63 (18): 94–102. |

| [14] | LI J W, WU Z X, HUANG C J, et al. Multiscale carbon nanotube-woven glass fiber reinforced cyanate ester/epoxy composites for enhanced mechanical and thermal properties[J]. Composites Science and Technology, 2014, 104 : 81–88. DOI: 10.1016/j.compscitech.2014.09.007 |

| [15] | GUPTA V B, DRZAL L T, ADAMS W W, et al. An electron microscopic study of the morphology of cured epoxy resin[J]. Journal of Materials Science, 1985, 20 (10): 3439–3452. DOI: 10.1007/BF01113751 |

| [16] | SAHAGUN C M, KNAUER K M, MORGAN S E. Molecular network development and evolution of nanoscale morphology in an epoxy-amine thermoset polymer[J]. Journal of Applied Polymer Science, 2012, 126 (4): 1394–1405. DOI: 10.1002/app.v126.4 |

2017, Vol. 45

2017, Vol. 45