文章信息

- 崔贺帅, 郑彧, 刘杏娥, 杨淑敏, 田根林, 马建锋

- CUI He-shuai, ZHENG Yu, LIU Xing-e, YANG Shu-min, TIAN Gen-lin, MA Jian-feng

- 生物质基SiC陶瓷制备的研究进展

- Research Progress on Preparation for Biomass-based SiC Ceramic

- 材料工程, 2017, 45(8): 115-122

- Journal of Materials Engineering, 2017, 45(8): 115-122.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000029

-

文章历史

- 收稿日期: 2016-01-08

- 修订日期: 2017-05-05

2. 北京中材人工晶体研究院有限公司, 北京 100018

2. Beijing Sinoma Synthetic Crystals Co., Ltd., Beijing 100018, China

SiC陶瓷是一种通过共价键结合的高新陶瓷材料,具有极高的硬度和机械强度、优良的热稳定性和化学惰性以及良好的抗氧化性和电子性质[1],被广泛地应用在汽车、航空航天、电子机械、核磁等工业领域,市场应用前景广阔。目前,SiC陶瓷的制备机理主要有4种:硅烷化合物的化学气相沉积(CVD)[2, 3]、有机硅聚合物的先驱体转化(PIP)[4, 5]、单质Si的直接炭化[6, 7]和SiO2的碳热还原[8, 9],其中CVD能制备出较高纯度的SiC陶瓷,但考虑到其昂贵的原材料和复杂的反应装置以及CVD前驱体的有害性,不适合大规模的工业生产;PIP先驱体的分子结构具有可设计性、成型工艺简单、反应温度低且具有一定的陶瓷产率,但其先驱体在热裂解进程中会释放大量气体,易造成陶瓷基体较大的体积收缩、变形、开裂和塌陷;而单质Si的直接炭化和SiO2的碳热还原则由于其低廉的原料、简单的工艺和设备以及较高的生产效率,被认为可以较为理想地制备出SiC材料。但它们也有不可避免的缺点:反应温度较高(最高温度可达2700℃)。这主要是由于反应物之间接触面积小,热量传递效率低,因此需要较高的温度来弥补[10]。为了有效解决这一问题,学者们期望用一种新的具有天然丰富孔隙结构的原料来加大反应物间的接触面积,以降低反应温度。

生物质主要由纤维素、半纤维素和木质素等组成[11],是一种可再生的天然碳素原料。生物质在长期的生长进化过程中形成了独特的孔隙结构:多级分布的管状或胞状结构,发达的孔隙和排列有序的孔道,孔径分布从纳米级到毫米级,各级孔隙结构彼此互通形成一个开孔系统[12],这就为以生物质为基体制备SiC陶瓷提供了硅源的进入通道、储存空间和反应场所。生物质在生长过程中会将吸收的C,Si元素用于构建细胞壁,进而形成C与Si的紧密接触[10],再加上多级孔隙结构所造成的高比表面积,加大了细胞壁与外界硅源的接触空间,使得在较低的温度下(1200~1900℃)以生物质为基体制备SiC陶瓷成为可能。

生物质基SiC陶瓷材料,是一种兼具有独特生物结构和陶瓷性能的新型陶瓷材料,在生物质和陶瓷领域都备受关注。本文将在阐明SiC分子结构的基础上,对生物质基(农作物、木材、竹材等)SiC陶瓷的制备方法、热解机理和热解影响因素等做一个全面的总结,以期为SiC陶瓷的制备研究和拓展生物质的应用范围提供理论指导和科学支撑。

1 SiC分子结构1824年,Berzelius在尝试合成金刚石时意外发现了SiC,这是SiC首次以人工合成的形式出现在自然界中[10]。随后Cowles等[13]发现SiC具有较强的硬度和稳定性,适合作为研磨和切割工具,并在1891年由Acheson[14]以碳热还原的原理首次工业化合成这种化合物。直至1974年,Prochzka首次利用无压烧结工艺合成了SiC陶瓷,从此SiC陶瓷以其优异的性能成为最有前途的3大结构性陶瓷材料之一[1],被广泛应用在各个领域。而SiC陶瓷之所以具有如此多的优势,与其自身SiC分子的结构和性质密不可分。

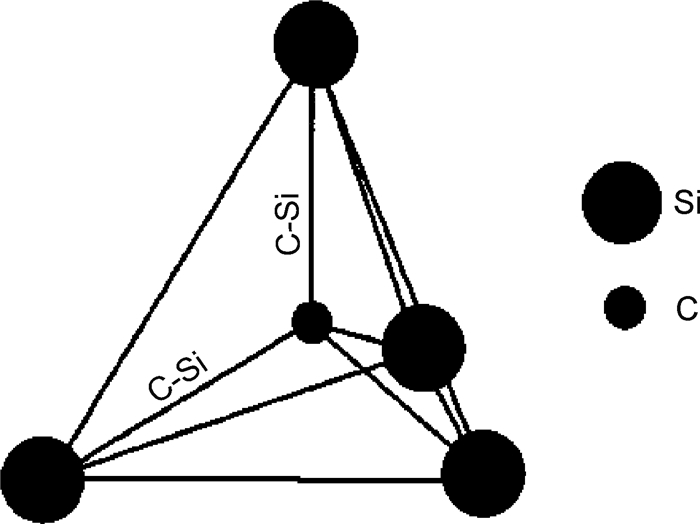

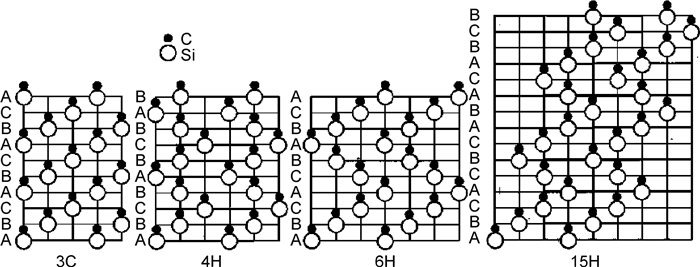

SiC是由C原子和Si原子以Ⅳ-Ⅳ共价键键合而成的一种四面体堆积晶体。单个四面体中,1个C原子会与其相邻的3个Si原子键合,如图 1所示。C,Si原子双分子层间周期堆叠规律的不同会形成不同的同质多型体晶型,目前已经发现的晶型就多达200多种[15]。以A,B,C代表 3种不同位置的SiC晶格,发现了两类典型的晶型(图 2):β-SiC晶型和α-SiC晶型,最常见的堆叠规律为ABC(3C),ABCB(4H),ABCACB(6H)和ABCACBCABACABCB(15R)。各种SiC晶型因结构的差异表现出各自特异的性质:β-SiC在较低温度下就可以成核和生长,而α-SiC的生长则需要较高的温度;当SiC晶粒的尺寸被缩减到纳米级时,SiC自身会表现出极高的硬度、抗氧化性和热阻能力,甚至表现出一些新的性质。

|

图 1 SiC的四面体晶体单元 Fig. 1 The unit for tetrahedral bonding of SiC |

|

图 2 3C, 4H, 6H和15R-SiC的晶型结构 Fig. 2 Stacking sequence of double layers of 3C, 4H, 6H and 15R-SiC |

SiC性质稳定、热扩散效率低,再加上材料本身的高强度和刚度,造成加工困难且费用较高。后来发展出以高温烧结的方式将SiC粉体致密化烧结成型,可以生产出理想形状的SiC陶瓷。按照烧结方式的不同,目前可将SiC陶瓷分为反应烧结SiC陶瓷、无压烧结SiC陶瓷、常压烧结SiC陶瓷和热压烧结SiC陶瓷等。其中反应烧结工艺以独特的C-Si反应合成方式、较低的生产成本和产品的高性能,成为生物质基SiC陶瓷的主要烧结工艺[16]。

2 生物质基SiC陶瓷的制备与传统SiC陶瓷制备相比,以生物质为基体制备SiC陶瓷具有明显的优势。首先,生物质来源广泛,价格低廉,并且是一种绿色可再生资源;其次,生物质细胞壁中C和Si元素含量较高,节省了外界碳源和硅源的投入;第三,生物质丰富的孔隙结构为外界硅源或碳源的进入提供了通道,加大了碳源与硅源的接触面积,可使生物质基SiC陶瓷在较低的温度下制备;同时,生物质在热处理过程中,有机物的燃烧分解能够释放大量热能,这些能量既可以弥补能量的消耗,继续维持燃烧,又可以促进热解进程和SiC产物的形成[17]。基于以上优点,早在1975年Lee等[18]就以稻壳为原料制备出SiC,开创了农作物基生物质制备SiC陶瓷的先河,随后一系列与稻壳相关的研究相继展开[19-21]。20世纪90年代初,冈部敏弘等提出了木陶瓷的概念,即由木材或者经树脂浸渍处理过的木质材料高温炭化后形成的一种碳质材料[22]。木陶瓷具有质轻、导电、自滑、多孔等诸多优点,但其抗氧化性差、强度低。有学者结合木陶瓷的有机-无机转化、生物模板技术和SiC陶瓷反应烧结技术制备出了木基SiC陶瓷,这种陶瓷以SiC取代木陶瓷的碳质细胞壁,增强了木陶瓷的力学性能和氧化稳定性。竹材是一种仅次于木材的森林资源,生长周期短、孔隙丰富、力学性能优异。近年来,已经有学者借鉴木基SiC陶瓷的制备方法,以竹材为基体制备SiC陶瓷[1, 10]。

目前,以木材、竹材等生物质为基体制备SiC陶瓷的研究中,所涉及的制备方法按照硅源的不同可分为液相硅渗透法、溶胶-凝胶法、Si蒸气法和SiO蒸气法等。

2.1 液相硅渗透法液相硅渗透法(Liquid Silicon Infiltration,LSI)是指单质固体硅在熔点以上的高温环境下熔融成液态硅,随后在毛细管力的作用下将液态硅渗透到炭模板中与碳反应生成SiC基体[23]。

生物质所具有的多级孔隙结构,能为液态熔融硅的渗透提供有效途径。生物质的孔隙结构在经炭化处理后,有机物被燃烧降解,细胞腔之间互相联通,孔隙率提高,碳的纯度增加。以生物质炭化形成的炭为模板,将液态熔融硅渗透到其孔隙中,通过高温下的C-Si反应,可原位生成SiC陶瓷。王庆等[24]先将高粱炭化得到炭模板,然后将熔融的硅经炭的孔隙结构自发渗入到炭模板中,通过原位反应生成多孔SiC陶瓷,这种陶瓷基本复制了炭模板的微观结构。Qiao等[25]分别以松木、桦木和竹材为原材料,经炭化形成木、竹陶瓷后通过高温熔融硅的渗透反应制备出SiC陶瓷,微观观察和XRD分析发现天然木材的微观结构很好地保留在SiC陶瓷中,但这种陶瓷却是一种包含了β-SiC和游离硅的复合陶瓷。Zollfrank等[26]将榉木和松木于800℃下转化成木炭,随后在1550℃下通过液相硅的自发渗透与木炭反应制备出生物多孔性Si/SiC陶瓷,这种陶瓷包含微米和纳米级β-SiC、未反应的炭和硅3种物相,微观形貌与传统的LSI法制备的SiC陶瓷材料相似。Greil等[27]利用松木等多种木材作为模板通过高温渗透熔融硅制备出具有生物结构和独特性能的多孔Si/SiC复合陶瓷材料,力学性能得到了显著提高,但各向异性却随孔隙率的增大而增大。Mallick等[28]利用芒果树为原料,通过向炭化后的木炭模板中渗透液体硅于1600℃的真空条件下制备出Si/SiC复合陶瓷材料,这种材料具有较小的孔隙率和较高的密度、强度和硬度等,并且保留了木材原有的基本微观结构。

2.2 溶胶-凝胶法溶胶-凝胶法(Sol-gel Method)以其优异的性能已经用于制备各种高性能陶瓷材料,在SiC陶瓷的制备生产中具有特殊的地位[29]。溶胶-凝胶法是一种醇盐的水解与聚合同时反应的物理化学过程:以金属醇盐或其化合物为原料,在酸性或碱性催化剂的作用下,进行水解、缩聚反应,最终由溶胶变为凝胶。溶胶-凝胶法的原料具有分子水平均匀性,并且成本较低,设备简单,是温和条件下合成无机材料的重要方法。

生物质基SiC陶瓷的溶胶-凝胶法是以二氧化硅溶胶浸渍生物质前体(生物质或其衍生品),使生物质前体孔隙中填充溶胶,然后通过溶胶的水解缩聚反应形成凝胶/生物质复合系统,最后对凝胶/生物质复合系统进行干燥、高温制备SiC陶瓷。Qian等[30, 31]以1200℃下的热解椴木炭为模板,通过真空加压向炭孔隙中浸渍二氧化硅溶胶,干燥凝胶成C/SiO2复合材料,随后在1600℃的温度下通过碳热还原反应生成具有精确仿木结构的SiC陶瓷,研究表明产物包含大量的β-SiC和微量的α-SiC。刘冬等[32, 33]以二氧化硅溶胶为硅源,通过真空加压浸渍到竹炭和木炭中,经1450℃处理制备出SiC陶瓷,并在导管内发现了直径100~500nm、长度30μm以上的SiC纳微米棒。而田根林等[34]以相同的工艺制备的SiC陶瓷主要分布在材料的表层,并包含有一定量的自由炭,但其力学性能显著优于生物炭。Herzog等[35]通过溶胶-凝胶法浸渍不同尺寸的木材和木炭后,于1400℃下制备多孔SiC陶瓷,结果表明:制备的不同尺寸SiC陶瓷能够很完整地保留原料的微观结构,将热解模板从非晶状态转化为SiC结晶态,将细胞壁上的微孔和死孔转化为介孔或开孔。Locs等[36]在真空条件下将二氧化硅溶胶加压浸渍到规格松木块中,随后经热解炭化、高温制备出生物形态的多孔SiC陶瓷,研究发现:产物的尺寸有所改变,但并没有形成裂纹;真空加压浸渍能在短时间内将足量的SiO2引入到木材中,但压力值对最终引入量没有显著影响。溶胶-凝胶制备工艺中,溶胶的制备和凝胶的结果对SiC陶瓷的制备和性能具有重要影响。陈志林等[37, 38]用甲基三乙氧基硅烷(MTES)和正硅酸乙酯共同水解制备的改性二氧化硅溶胶浸渍木材或竹材,干燥凝胶后高温烧制SiC陶瓷材料,结果表明:经MTES改性的溶胶制备出的SiC陶瓷材料,其脆性大、耐水性差的问题有所改善,力学性能有所提高。

虽然溶胶-凝胶法制备SiC陶瓷的工艺相对复杂,但由于其较低的反应温度、较高的产品质量和纯度,并且对原料的尺寸没有限制,成为当今制备生物质基SiC陶瓷的一种重要方法。

2.3 其他方法除了以上两种生物质基SiC陶瓷的制备方法外,还有Si蒸气法和SiO蒸气法等。Fey等[39]在1600℃的氩气环境下通过Si蒸气渗透松木炭模板制备出SiC陶瓷,并对其径向拉伸载荷下的应力分布进行有限元建模分析,结果表明其最大的应力出现在方形孔隙区域。李翠艳等[40]以竹炭为陶瓷前体,通过SiO2与Si反应生成的SiO蒸气浸渍炭前体制备出SiC多孔陶瓷,研究发现陶瓷产物的产率随着温度的升高有所增加,但却降低了其抗弯强度。Ha等[41]将杨木炭嵌入到SiO2与硅的混合粉末中,于1600℃通过C和SiO蒸气反应制备SiC多孔陶瓷,相对于液相和气相硅浸渍,这种SiO蒸气能够更有效地制备SiC陶瓷并且较完整地保留木材的细胞结构。

上述各种方法虽然能够在较低的温度下以生物质为基体制备出SiC陶瓷,但仍存在着各自的局限性。表 1为不同生物质基SiC陶瓷制备方法的比较。从表 1可以看出,液相硅渗透法和Si蒸气法都需要较高的温度,因此设备要求和生产能耗较高,阻碍大规模生产;而溶胶-凝胶法和SiO蒸气法虽然能在较低的温度下进行,但对反应进程的控制相对困难,特别是二氧化硅溶胶的配置和凝胶效果以及SiO蒸气的制备和渗透对最终产物具有很大的影响。

| Preparation method | Pyrolysis temperature/℃ | Pyrolysis time/h | Environment | Product | Porosity/% |

| LSI | 1500-1600 | 1-4 | Vacuum/(Ar/H2) | Si/SiC | Lower |

| Sol-gel | 1100-1600 | 4-8 | Ar/N2 | SiC | High |

| Si vapor | 1600-1800 | 1-8 | Ar | Si/SiC | Low |

| SiO vapor | 1300-1400 | 1-10 | Ar | SiC | Higher |

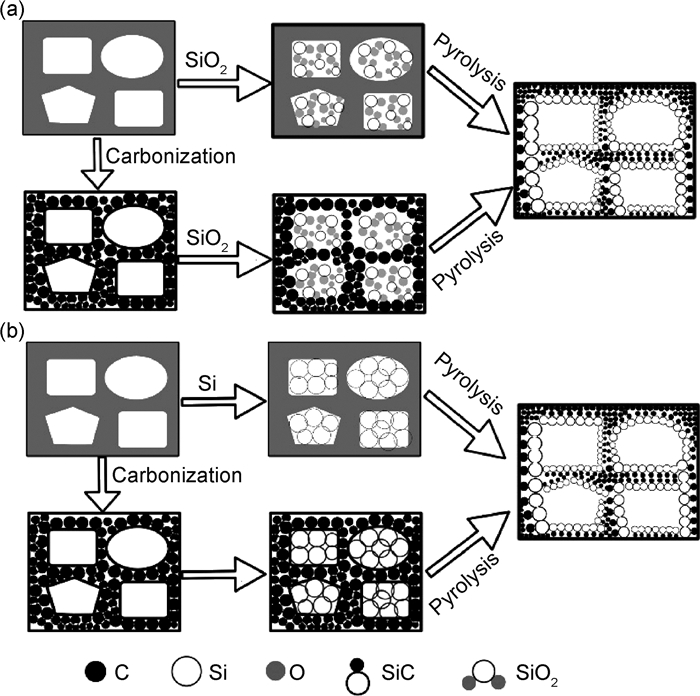

目前,以生物质为基体制备SiC陶瓷的反应机理主要包括单质Si的直接炭化和SiO2的碳热还原(图 3)。相对于单质Si的直接炭化,SiO2的碳热还原能够使生物质基SiC陶瓷在较低的温度下合成,降低了生产成本,但缺点是制备进程和产物性能难以控制。上述提到的溶胶-凝胶法、SiO蒸气法均是以SiO2的碳热还原为反应机制,而液相硅渗透法和Si蒸气法则是以Si的直接炭化为反应机制。下面将对生物质基SiC陶瓷制备进程中的热解机理进行深入探究,并分析反应条件对制备进程和结果的影响。

|

图 3 生物质基SiC陶瓷的热解机制 (a)二氧化硅的碳热还原;(b)硅的直接炭化 Fig. 3 Pyrolysis mechanism of biomass-based silicon carbide ceramics (a)carbothermal reduction of SiO2; (b)direct carbonization of Si |

目前比较成熟的制备生物质基SiC陶瓷热解进程可分为3类:一步法、两步法或多步法。一步法就是将生物质、单质硅或硅溶胶等硅源按照一定的比例混合均匀,随后通保护气高温热解制备SiC。两步法通常是将生物质在较低的温度下(350~900℃)炭化成生物炭,随后添加硅源、在保护气存在的条件下将生物炭和硅源于较高温度(1200~1800℃)下烧制成SiC。Lee等[18]首次以稻壳为原料通过两步法合成了SiC,并由此引发了大量的相关研究。多步法则是将加热进程分为几个温度梯度逐级完成。随着研究的深入,学者们发现:相对于两步法或多步法,一步法在生物质基SiC陶瓷的制备上具有更低的成本和更高的产率[42, 43]。

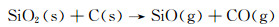

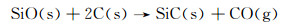

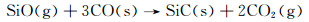

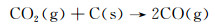

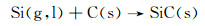

以生物质为原料,通过高温热解制备SiC陶瓷的动力学进程可以分为3个阶段:生物质的有机降解、硅源的转化和高聚物的凝聚、SiC的形成[44],涉及固相反应、气相-固相反应、液相-固相反应和气相-液相-固相反应,具体的反应方程式包括:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

其中,反应式(1)~(7) 发生在SiO2的碳热还原反应机制中,而反应式(8) 则发生在单质Si的直接炭化过程中。由于生物质多级孔隙结构的存在,为硅源与碳源提供一个紧密接触的场所,促使硅源既可以与碳源直接反应生成SiC(反应式(1) 和(8)),也可以先被碳源还原成SiO(反应式(2), (3) 和(7)),再通过二次还原生成SiC(反应式(4) 和(5))。在生物质的热解进程中上述反应同时进行并且相互影响,彼此促进或制约。

研究表明:从生物质的热解进程中制备的SiC是一种以β-SiC为主体包含多种形态和种类SiC的混合物,可以通过调整反应条件来控制合成SiC的形态和种类。影响热解进程的主要参数包括:原料、反应温度、反应时间和加热速率等。

3.2 热解影响因素 3.2.1 生物质原料的影响生物质原料的种类、颗粒大小、松紧程度、碳硅比和预处理等都会对最终的热解产物——SiC产生一定的影响。Lohr等[45]在木基SiC陶瓷的制备工艺研究中,通过液相硅渗透不同的原材料(木纤维、麻纤维、亚麻纤维和石墨)高温制备SiC,研究发现:过量的原料影响最终产品的成型,但对炭模板和SiC的力学性能没有影响;颗粒较小的原料制备的SiC更易被注射成型;不同原料,形成的炭模板其裂纹数量和大小以及孔隙坍塌程度有所差别,从而影响到液相硅的浸渍和SiC的形成。Yan等[46]以榉木粉末为原料,热压成型后炭化,随后将炭模板于1550℃下与液相硅反应生成Si/SiC复合陶瓷,与从木块中制备的陶瓷复合材料相比,这种粉末基复合陶瓷的密度、微观结构的均匀性和力学性质都有所增强。

热解反应前对生物质原料进行选择性的预处理,既能促进热解进程的进行,也能改善SiC产物的形态和纯度。在生物质基SiC陶瓷的制备中,通常用酸、碱、酶或添加剂对生物质进行预处理,随后进行SiC的热解制备。Maity等[47]通过硫酸盐法制浆工艺从竹材中提取竹纤维,并用氢氧化钠和醋酸纤维素溶液对椰树纤维进行处理,随后对两种纤维分别热压成板、高温炭化、熔融硅浸渍和陶瓷化制备SiC,研究发现:相对于竹纤维炭模板,椰纤维炭模板热解失重率低、密度高、孔隙度低和孔径小;从椰纤维中衍生的SiC陶瓷在室温下具有优良的抗氧化性、抗弯强度和弹性模量。Guo等[48]以1: 1的摩尔比将竹炭粉和二氧化硅溶胶充分混合,分别加入HBO3,NH4Cl和纳米SiC 3种添加剂,高温下制备SiC,结果表明:3种添加剂对SiC产物的结构没有影响,但HBO3能够促进棒状SiC的纵向和径向生长,NH4Cl却在一定程度上限制了棒状SiC形成和生长,至于纳米SiC,虽然对棒状SiC的形成有一定促进作用,增加纵向长度,但却缩减其径向尺寸。

3.2.2 反应温度的影响在以生物质为基体制备SiC的热解进程中,温度的控制是一项重要的因素,温度不同,热解的成分、产物的种类和形状也不相同。Krishnarao等[49]在用稻壳直接热解制备SiC陶瓷的进程中发现有4个热解反应同时发生:SiO2的结晶、SiC晶须的形成、SiC晶粒的形成和C的石墨化。在1100~1200℃,SiO2的结晶占据主导;随着温度升高到1250℃,SiC的形成开始变得迅速;当温度超过1410℃时,SiC的形成减少而碳的石墨化程度增加。Castro等[50]将经正硅酸乙酯(TEOS)浸渍过的木炭在1400,1600℃和1800℃下分别高温处理,通过X射线衍射分析确认有C-Si反应发生,并且1600℃是其最适的反应温度,即1600℃最适合SiC的形成。Chen等[51]将竹炭粉、硅和酚醛树脂按1: 3: 4的比例混合并热压成型,分别在1500,1600,1800℃的温度下通过硅的高温熔融渗透制备SiC陶瓷,分析表明:在SiC陶瓷中存在有竹炭状微观结构和高比例的硅,并随着温度的升高,SiC的纯度增加。

3.2.3 反应时间的影响反应时间对SiC产物的制备、形态和纯度等有着显著的影响。理论上,随着时间的延长,SiC的产量能够达到SiC形成的理论极限值。但是在实际制备中,由于硅源或者碳源的不足或者说反应达到平衡,造成SiC的产量随着时间的延长只能趋于某一平衡值。Sun等[52]先将酚醛树脂胶合板热解成炭模板,随后于1420℃浸渍熔融硅、保温反应30min,冷却后将样品于1700℃下再处理20~100min,研究发现最终的复合材料主要由β-SiC组成,还有一些游离硅和未反应的石墨碳;随着再处理时间的延长,产品的孔隙度明显增加,断裂韧性有所增强,但是抗弯强度下降。

4 结束语以绿色环保的可再生生物质为原料制备SiC陶瓷,既可以生产出新型多功能SiC陶瓷,又可以扩大生物质应用领域,开发高附加值的生物质产品。虽然生物质基SiC陶瓷的相关研究越来越深入,但仍存在着许多问题和挑战。综上所述,未来生物质基SiC陶瓷的研究可以从以下方面重点展开:(1) 对生物质或生物质炭模板进行物理改性(碾压、粉碎、研磨、通气扩孔等)或化学改性(扩孔剂、润湿剂、活化剂等)处理,扩大比表面积和表面自由能,从而增大与硅源的接触面积或被硅源润湿的能力,降低反应温度,提高产物产率;(2) 加大反应系统真空度,降低硅源的气化温度,或增大压强,促进气相或液相硅源对生物质的浸渗;对二氧化硅溶胶进行有机改性、超声波辐射、蒸煮等处理,扩大其对生物质的润湿性,提高产物产量和纯度;(3) 生物质自身易被浸润,可考虑生物质的直接热解合成SiC陶瓷(一步法),简化生产工艺;深入反应条件(温度、时间、升温速率、通气速率、压强等)和添加剂(纳米材料、金属或非金属、有机或无机物质等)对产物影响的研究,完善生产工艺;(4) 加大以较高孔隙度的生物质(棕榈藤、农作物等)为原料制备SiC陶瓷的研究,扩大生物质的应用范畴;(5) 开展有关电磁屏蔽、吸附、光学、声学、电学和化学催化等性能的研究,加大产品开发,拓展应用领域。

| [1] | 张建. 竹炭基SiC陶瓷材料制备的研究[D]. 南京: 南京林业大学, 2009. ZHANG J. Study on preparation of SiC ceramics derived from bamboo charcoal[D]. Nanjing:Nanjing Forestry University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10298-2009201116.htm |

| [2] | ZHOU X, WANG N, LAI H, et al. β-SiC nanorods synthesized by hot filament chemical vapor deposition[J]. Applied Physics Letters, 1999, 74 (26): 3942–3944. DOI: 10.1063/1.124231 |

| [3] | KIM B G, YOON J Y, YOO C H, et al. Condensation of vapor species at the outlets in high temperature chemical vapor deposition using tetramethylsilane as a precursor for SiC bulk growth[J]. Cryst Eng Comm, 2015, 17 (16): 3148–3152. DOI: 10.1039/C4CE02472A |

| [4] |

张瑾, 苏克和, 马咏梅, 等. 先驱体制备典型陶瓷(C, SiC和BxC)的化学反应机理研究[J].

材料工程, 2015, 43 (10): 102–112.

ZHANG J, SU K H, MA Y M, et al. Chemical reaction machanism of typical ceramics (C, SiC and BxC) produced from their precursors[J]. Journal of Materials Engineering, 2015, 43 (10): 102–112. DOI: 10.11868/j.issn.1001-4381.2015.10.016 |

| [5] | ZOLLFRANK C, KLADNY R, SIEBER H, et al. Biomorphous SiO C/C-ceramic composites from chemically modified wood templates[J]. Journal of the European Ceramic Society, 2004, 24 (2): 479–487. DOI: 10.1016/S0955-2219(03)00202-4 |

| [6] | KHAZAKA R, PORTAIL M, VENNÉGUÈS P, et al. Direct insight into grains formation in Si layers grown on 3C-SiC by chemical vapor deposition[J]. Acta Materialia, 2015, 98 : 336–342. DOI: 10.1016/j.actamat.2015.07.052 |

| [7] | KWON W T, KIM S R, YOUNG H K, et al. Effect of temperature and carbon contents on the synthesis of β-SiC from silicon sludge by direct carbonization method[J]. Materials Science Forum, 2012, 724 : 45–48. DOI: 10.4028/www.scientific.net/MSF.724 |

| [8] | HAO J Y, WANG Y Y, GONG C W, et al. Novel synthesis of high surface area SiC by carbothermal reduction process[J]. Materials Research Innovations, 2015, 19 (2): 155–159. DOI: 10.1179/1433075X14Y.0000000226 |

| [9] | BAGCI C, ARIK H. Synthesis of SiC powders by carbothermal reduction of enriched brown sepiolite with carbon black[J]. Journal of Materials Engineering and Performance, 2013, 22 (4): 958–963. DOI: 10.1007/s11665-012-0300-6 |

| [10] | CHIEW Y L, CHEONG K Y. A review on the synthesis of SiC from plant-based biomasses[J]. Materials Science and Engineering:B, 2011, 176 (13): 951–964. DOI: 10.1016/j.mseb.2011.05.037 |

| [11] |

杨淑惠.

植物纤维化学[M]. 北京: 中国轻工业出版社, 2005.

YANG S H. Plant Fiber Chemistry[M]. Beijing: China Light Industry Press, 2005. |

| [12] | SIEBER H. Biomimetic synthesis of ceramics and ceramic composites[J]. Materials Science and Engineering:A, 2005, 412 (1-2): 43–47. DOI: 10.1016/j.msea.2005.08.062 |

| [13] | COWLES A H, COWLES E H. Electric smelting furnace[P]. US Patent:319945, 1885. |

| [14] | ACHESON E G. Production of artificial crystalline carbonaceous materials[P]. US Patent:11473, 1895. |

| [15] | DHANARAJ G, HUANG X R, DUDLEY M, et al. Crystal Growth Technology[M]. Southampton: WIT Press, 2003. |

| [16] |

张建, 陈志林, 周建斌, 等. 竹炭基SiC陶瓷材料的显微结构及能谱分析[J].

材料工程, 2009 (增刊 1): 254–257.

ZHANG J, CHEN Z L, ZHOU J B, et al. The microstructure and spectral analysis of SiC ceramics from bamboo charcoal[J]. Journal of Materials Engineering, 2009 (Suppl 1): 254–257. |

| [17] | MAITY A, KALITA D, KAYAL T K, et al. Synthesis of SiC ceramics from processed cellulosic bio-precursor[J]. Ceramics International, 2010, 36 (1): 323–331. DOI: 10.1016/j.ceramint.2009.09.006 |

| [18] | LEE J G, CULTER I B. Formation of SiC from rice hulls[J]. American Ceramic Society Bulletin, 1975, 54 (2): 195–198. |

| [19] | LUYI S, KECHENG G. Silicon-based materials from rice husks and their applications[J]. Industrial and Engineering Chemistry Research, 2001, 40 (25): 5861–5877. DOI: 10.1021/ie010284b |

| [20] | CHANDRASEKHAR S, SATYANARAYANA K G, PRAMADA P N, et al. Review processing, properties and applications of reactive silica from rice husk-an overview[J]. Journal of Materials Science, 2003, 38 (15): 3159–3158. DOI: 10.1023/A:1025157114800 |

| [21] |

黄凤萍, 李贺军, 李克智, 等. 用碳化稻壳制备碳/碳复合材料的SiC涂层[J].

材料工程, 2007 (6): 11–14.

HUANG F P, LI H J, LI K Z, et al. Prefabrication of SiC coating to protect C/C composites with carbonizing rice hull[J]. Journal of Materials Engineering, 2007 (6): 11–14. |

| [22] |

胡丽华, 高建民, 马天, 等. SiC木质陶瓷的显微结构及力学性能[J].

硅酸盐学报, 2013, 43 (6): 725–731.

HU L H, GAO J M, MA T, et al. Microstructure and mechanical properties of silicon carbide wood ceramics[J]. Journal of the Chinese Ceramic Society, 2013, 43 (6): 725–731. |

| [23] | FORREST C W, KENNEDY P, SHENNAN J V. The Fabrication and Properties of Self-bonded Silicon Carbide Bodies[M]. Reactor Group: UKAEA, 1970. |

| [24] |

王庆, 王冬华, 靳国强, 等. 具有高粱微观结构多孔SiC的制备与表征[J].

无机材料学报, 2008, 23 (3): 602–606.

WANG Q, WANG D H, JIN G Q, et al. Preparation and characterization of biomorphic silicon carbide from durra[J]. Journal of Inorganic Materials, 2008, 23 (3): 602–606. |

| [25] | QIAO G, MA R, CAI N, et al. Microstructure transmissibility in preparing SiC ceramics from natural wood[J]. Journal of Materials Processing Technology, 2002, 120 (1): 107–110. |

| [26] | ZOLLFRANK C, SIEBER H. Microstructure and phase morphology of wood derived biomorphous SiSiC-ceramics[J]. Journal of the European Ceramic Society, 2004, 24 (2): 495–506. DOI: 10.1016/S0955-2219(03)00200-0 |

| [27] | GREIL P, LIFKA T, KAINDL A. Biomorphic cellular silicon carbide ceramics from wood[J]. Journal of the European Ceramic Society, 1998, 18 (14): 1961–1973. DOI: 10.1016/S0955-2219(98)00156-3 |

| [28] | MALLICK D, CHAKRABARTI O P, MAITI H S, et al. Si/SiC ceramics from wood of Indian dicotyledonous mango tree[J]. Ceramics International, 2007, 33 (7): 1217–1222. DOI: 10.1016/j.ceramint.2006.03.028 |

| [29] |

万隆, 刘元锋. 溶胶-凝胶和碳热还原法合成碳化硅晶须的研究[J].

硅酸盐学报, 2002, 30 (1): 5–8.

WAN L, LIU Y. SiC whisker synthesized by sol-gel and carbothemal reduction reaction[J]. Journal of the Chinese Ceramic Society, 2002, 30 (1): 5–8. |

| [30] | QIAN J, WANG J, QIAO G, et al. Preparation of porous SiC ceramic with a woodlike microstructure by sol-gel and carbothermal reduction processing[J]. Journal of the European Ceramic Society, 2004, 24 (10-11): 3251–3259. DOI: 10.1016/j.jeurceramsoc.2003.10.042 |

| [31] | QIAN J, WANG J, JIN Z. Preparation of biomorphic SiC ceramic by carbothermal reduction of oak wood charcoal[J]. Materials Science and Engineering:A, 2004, 371 (1-2): 229–235. DOI: 10.1016/j.msea.2003.11.051 |

| [32] |

刘冬, 余雁, 张求慧, 等. 木基SiC生物陶瓷的制备[J].

北京林业大学学报, 2009, 31 (1): 117–119.

LIU D, YU Y, ZHANG Q H, et al. Preparation of wood-based SiC biological ceramic[J]. Journal of Beijing Forestry University, 2009, 31 (1): 117–119. |

| [33] |

刘冬, 余雁, 张求慧, 等. 竹炭为模板高温法制备SiC纳微米棒[J].

新型炭材料, 2011, 26 (6): 435–440.

LIU D, YU Y, ZHANG Q H, et al. Formation of SiC nano-micro rods from silica-sol infiltrated bamboo charcoal through carbothermal reduction[J]. New Carbon Materials, 2011, 26 (6): 435–440. |

| [34] |

田根林, 余雁, 张求慧, 等. 竹基SiC/C生物陶瓷的制备和性能[J].

林业科学, 2012, 48 (1): 138–142.

TIAN G L, YU Y, ZHANG Q H, et al. Fabrication and performance of bamboo-based SiC/C biological ceramics[J]. Scientia Silvae Sinicae, 2012, 48 (1): 138–142. DOI: 10.11707/j.1001-7488.20120123 |

| [35] | HERZOG A, KLINGNER R, VOGT U, et al. Wood-derived porous SiC ceramics by Sol infiltration and carbothermal reduction[J]. Journal of the American Ceramic Society, 2004, 87 (5): 784–793. DOI: 10.1111/(ISSN)1551-2916 |

| [36] | LOCS J, BERZINA-CIMDINA L, ZHURINSH A, et al. Optimized vacuum/pressure sol impregnation processing of wood for the synthesis of porous, biomorphic SiC ceramics[J]. Journal of the European Ceramic Society, 2009, 299 (8): 1513–1519. |

| [37] |

陈志林, 张建, 周建斌, 等. 溶胶凝胶法制备SiC陶瓷材料及其性能的研究[J].

功能材料, 2010, 41 (1): 69–72.

CHEN Z L, ZHANG J, ZHOU J B, et al. Study on preparation and property of SiC ceramics by sol-gel[J]. Journal of Functional Materials, 2010, 41 (1): 69–72. |

| [38] |

陈志林, 傅峰, 王群, 等. 甲基三乙氧基硅烷改性溶胶制备陶瓷化木材的性能[J].

复合材料学报, 2009, 26 (3): 122–126.

CHEN Z L, FU F, WANG Q, et al. Performance of wood-ceramic composites impregnated with methyl triethoxy silane modified sol[J]. Acta Materiea Compositae Sinica, 2009, 26 (3): 122–126. |

| [39] | FEY T, SIEBER H, GREIL P. Stress distribution in biomorphous SiC-ceramics under radial tensile loading[J]. Journal of the European Ceramic Society, 2005, 25 (7): 1015–1024. DOI: 10.1016/j.jeurceramsoc.2004.05.008 |

| [40] |

李翠艳, 黄剑锋, 卢靖, 等. 气相SiO反应渗透制备生物形态SiC多孔陶瓷[J].

陕西科技大学学报(自然科学版), 2008, 26 (2): 8–41.

LI C Y, HUANG J F, LU J, et al. Fabrication of bio-morphology SiC porous ceramics by SiO vapor reaction infiltration[J]. Journal of Shaanxi University of Science & Technology, 2008, 26 (2): 8–41. |

| [41] | HA J S, LIM B G, DOH G H, et al. Fabrication of porous cellular SiC ceramics from wood by embedding in Si/SiO2 powder mixture[J]. Key Engineering Materials, 2007, 336 (2): 1113–1116. |

| [42] | VYSHNYAKOVA K, YUSHIN G, PERESELENTSEVA L, et al. Formation of porous SiC ceramics by pyrolysis of wood impregnated with silica[J]. International Journal of Applied Ceramic Technology, 2006, 3 (6): 485–490. DOI: 10.1111/ijac.2006.3.issue-6 |

| [43] | PANIGRAHI B B, ROY G G, GODKHINDI M M. Kinetic studies on production of silicon carbide from rice husks[J]. British Ceramic Transactions, 2001, 100 (1): 29–34. DOI: 10.1179/096797801681152 |

| [44] | SUJIROTE K, LEANGSUWAN P. Silicon carbide formation from pretreated rice husks[J]. Journal of Materials Science, 2003, 38 (23): 4739–4744. DOI: 10.1023/A:1027475018767 |

| [45] | LOHR J, TREUSCH O G, STANDFEST G. Production process of wood-based materials for SiC ceramics[J]. European Journal of Wood and Wood Products, 2013, 71 (4): 417–428. DOI: 10.1007/s00107-013-0692-5 |

| [46] | YAN Z, LIU J, ZHANG J, et al. Biomorphic silicon/silicon carbide ceramics from birch powder[J]. Ceramics International, 2011, 37 (3): 725–730. DOI: 10.1016/j.ceramint.2010.09.045 |

| [47] | MAITY A, DAS H, KALITA D, et al. Studies on formation and siliconization of carbon template of coir fibreboard precursor to SiC ceramics[J]. Journal of the European Ceramic Society, 2014, 34 (15): 3499–3511. DOI: 10.1016/j.jeurceramsoc.2014.05.010 |

| [48] | GUO X, ZHU L, YANG H, et al. Effects of additives on the microstructure of synthesized SiC particles by using silica sol/bamboo charcoal system[J]. Materials Letters, 2012, 73 : 133–135. DOI: 10.1016/j.matlet.2012.01.030 |

| [49] | KRISHNARAO R V, GODKHINDI M M, MUKUNDA P G I, et al. Direct pyrolysis of raw rice husks for maximization of silicon carbide whisker formation[J]. Journal of the American Ceramic Society, 1991, 74 (11): 2869–2875. DOI: 10.1111/jace.1991.74.issue-11 |

| [50] | CASTRO V, FUJISAWA M, HATA T, et al. Silicon carbide nanorods and ceramics from wood[J]. Key Engineering Materials, 2004, 264-268 (3): 2267–2270. |

| [51] | CHEN Z, ZHANG J, FU F. Preparation of silicon carbide ceramics from bamboo charcoal by high-temperature silicon infiltration[J]. Forest Products Journal, 2010, 60 (6): 522–526. DOI: 10.13073/0015-7473-60.6.522 |

| [52] | SUN D, YU X, LIU W, et al. Laminated biomorphous SiC/Si porous ceramics made from wood veneer[J]. Materials & Design, 2012, 34 : 528–532. |

2017, Vol. 45

2017, Vol. 45