文章信息

- 曹新建, 金剑锋, 曹敬袆, 宗亚平

- CAO Xin-jian, JIN Jian-feng, CAO Jing-yi, ZONG Ya-ping

- 不同类型颗粒混合增强铁基复合材料的磨损性能

- Wear Resistance of Iron Matrix Composites Reinforced by Mixed-type Particles

- 材料工程, 2017, 45(8): 62-67

- Journal of Materials Engineering, 2017, 45(8): 62-67.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001136

-

文章历史

- 收稿日期: 2015-09-15

- 修订日期: 2016-03-20

陶瓷颗粒增强铁基复合材料以其高强度、高弹性模量、高耐磨性及耐高温等优点,在机械、采矿、耐磨材料等领域表现出巨大的应用前景,引起了研究者的广泛关注[1-5]。SiC,TiC,TiN陶瓷颗粒以其高硬度、高耐磨性和高化学稳定性等优点,通常被作为颗粒增强金属基复合材料的增强体[6-8]。现有文献报道多侧重于研究单一颗粒增强金属基复合材料的磨损性能,但由于制备工艺、陶瓷颗粒粒度、体积分数等差异,使这些研究结果没有直接的可比性[9-13]。本研究采用电流直加热动态热压烧结工艺制备颗粒增强铁基复合材料,作为大电流加热粉末预制坯的固态烧结工艺,具有制备快,致密度好,性能高等特点,其力学性能达到已有文献报道的先进水平[14]。之前的研究侧重于较低体积分数的陶瓷颗粒对铁基复合材料磨损性能的研究[15],而对高含量的陶瓷颗粒研究相对较少。颗粒增强铁基复合材料作为耐磨材料往往需要高含量的陶瓷颗粒,这样才更具有实际应用价值。通过引入不同类型颗粒作为增强相的混合强化研究逐渐引起研究者越来越多的关注[16, 17],混合颗粒增强的复合材料往往呈现出比单一颗粒强化更好的性能。例如:用原位合成法制备(TiB2+Al2O3)/Al-Cu复合材料,其力学性能优于单一颗粒类型增强复合材料[18]。然而不同类型陶瓷颗粒混合增强铁基复合材料的磨损性能鲜有报道。

本研究采用表面镀铜的陶瓷颗粒作为增强体,通过电流直加热动态热压烧结工艺分别制备单一类型颗粒强化的SiCP/Fe,TiCP/Fe和TiNP/Fe复合材料和混合类型颗粒强化的(SiC+TiC)P/Fe,(SiC+TiN)P/Fe和(TiC+TiN)P/Fe复合材料,探究其磨损性能的变化规律,为颗粒增强铁基复合材料的推广应用提供必要的实验和理论支撑。

1 实验材料与方法增强颗粒采用秦皇岛一诺高新材料有限开发公司提供的α-SiC,TiC及TiN颗粒,纯度都大于99.0%,颗粒标称粒度均为10μm。基体材料采用工业还原铁粉,粒度为51μm,其纯度99.2%。另外加入质量分数为1.0%硬脂酸锌作为坯体成型剂。

首先采用化学镀的方法在陶瓷颗粒表面镀上一层薄铜,镀铜可显著地降低界面缺陷提高复合材料的性能,其工艺细节及评述详见文献[19]。将表面镀铜的陶瓷颗粒与还原铁粉按含量要求称重配比,粒子体积分数分别为25%,30%和35%,然后各自放在行星式球磨机中进行混料;球磨转速225r/min,混料时间2h,球料比3: 1,之后使用液压机将混合后的粉末在240MPa压力下压制成尺寸60mm×30mm×10mm的长方体压坯。采用电流直加热动态热压烧结工艺[14]制备单一类型颗粒强化的SiCP/Fe, TiCP/Fe和TiNP/Fe和混合类型颗粒强化的(SiC+TiC)P/Fe,(SiC+TiN)P/Fe和(TiC+TiN)P/Fe复合材料,其中混合颗粒中两陶瓷相的体积分数比为1: 1。

研究了单一和混合类型颗粒对铁基复合材料硬度和磨损性能的影响。具体的实验方法如下:采用450SVDTM型数显维氏硬度计测量试样的维氏硬度值,在试样表面取等间距的5个点进行测量,结果为其平均值。摩擦磨损实验是在销盘式磨损试验机上进行,将制备好的试样加工成尺寸为ϕ4mm×15mm的销试样,摩擦副采用ϕ43mm的300M高强度钢制成,实验条件:常温条件下,转速为300r/min,共1500转,载荷分别采用100N和200N;销试样由精度为0.01mg的电子天平称重,计算出经过1500转实验后试样的磨损质量损失,即为该样品的磨损量。采用JSM-6510A扫描电子显微镜观察烧结后复合材料的显微组织及磨损形貌。

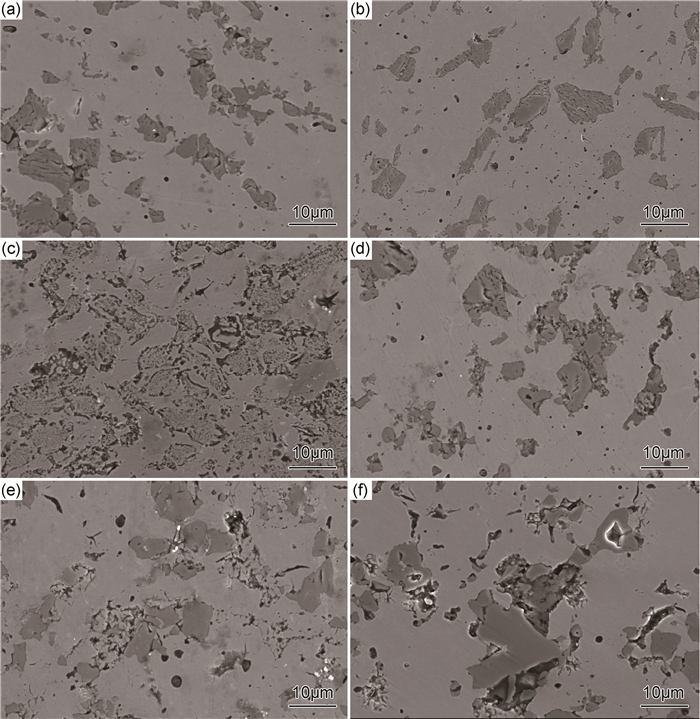

2 实验结果与讨论 2.1 显微组织及硬度图 1为颗粒体积分数为25%时,单一类型及混合类型颗粒增强铁基复合材料的显微组织形貌。图 1(c),(e),(f)可明显看出SiC,SiC+TiN和SiC+TiC颗粒增强铁基复合材料中,部分颗粒与基体结合处有微裂纹出现,可能源于高体积分数下SiC颗粒与铁基体在烧结过程中产生了较为严重的界面反应,导致界面微空洞缺陷的产生。而由图 1(a),(b),(d)可知,TiN,TiC,TiC+TiN颗粒增强铁基复合材料,增强颗粒清晰可见,与铁基体的界面结合良好,界面缺陷相对较少。

|

图 1 在颗粒体积分数为25%时,单一类型及混合类型增强铁基复合材料的显微组织对比 (a)TiN;(b)TiC;(c)SiC;(d)TiC+TiN;(e)SiC+TiC;(f)SiC+TiN Fig. 1 Microstructures of iron matrix composites reinforced by monolithic and mixed-type particles with the volume fraction of particles of 25% (a)TiN; (b)TiC; (c)SiC; (d)TiC+TiN; (e)SiC+TiC and (f) SiC+TiN |

图 2给出了单一类型和混合类型颗粒增强铁基复合材料硬度随颗粒体积分数变化的趋势图。由图 2(a)可知,TiNP/Fe复合材料的硬度略高于TiCP/Fe,而两者明显高于SiCP/Fe;随颗粒体积分数的逐渐增加,TiCP/Fe和TiNP/Fe的硬度降低缓慢,而SiC/Fe的硬度却急剧下降。由图 2(b)可知(TiC+TiN)P/Fe复合材料的硬度总是高于(SiC+TiN)P/Fe和(SiC+TiC)P/Fe,随颗粒体积分数的逐渐增加,混合增强的复合材料硬度均逐渐下降,其中(TiC+TiN)P/Fe的硬度降低最为缓慢。随着陶瓷颗粒体积分数的增加,复合材料的硬度逐渐降低,这可能是因为采用电流直加热动态热压烧结工艺制备复合材料时,颗粒含量越多,试样的导电性越差,烧结越困难,在复合材料局部出现了烧结不充分的现象,降低了复合材料的硬度。

|

图 2 不同颗粒体积分数下单一类型(a)及混合类型颗粒(b)颗粒增强铁基复合材料硬度的比较 Fig. 2 Comparison of the hardness of the composites reinforced by monolithic (a) and mixed-type (b) particles with different volume fraction of particles |

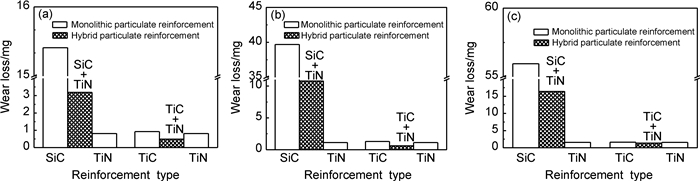

图 3给出了不同颗粒体积分数下,单一和混合类型颗粒增强铁基复合材料各自磨损量的比较,其中磨损实验载荷均为100N。从图 3(a)可以看出,单一类型粒子强化时,TiNP/Fe复合材料的耐磨性最好, TiCP/Fe其次,SiCP/Fe最差。而TiNP/Fe和TiCP/Fe复合材料的耐磨性随体积分数增加变化不明显,SiCP/Fe的耐磨性随体积分数的增加急剧下降。由图 3(b)可以看出,(TiC+TiN)P/Fe复合材料的耐磨性最好, (SiC+TiN)P/Fe其次,(SiC+TiC)P/Fe最差。而(SiC+TiC)P/Fe和(SiC+TiN)P/Fe复合材料的磨损量随体积分数增加显著增加,而(TiC+TiN)P/Fe复合材料的磨损量随含量变化并不明显。对比图 2和图 3可知,单一类型颗粒增强铁基复合材料的耐磨性与硬度呈现良好的对应关系,即硬度越大耐磨性越好。

|

图 3 不同颗粒体积分数下单一类型(a)和混合类型(b)颗粒增强铁基复合材料磨损量的比较 Fig. 3 Comparison of the wear loss of the composites reinforced by monolithic (a) and mixed-type (b) particles with different volume fraction of particles |

图 4为混合类型与其相对应单一类型颗粒增强铁基复合材料磨损性能的比较。从图 4中可以看出当SiC与TiN混合时,(SiC+TiN)P/Fe复合材料的耐磨性处于对应的两个单一颗粒增强材料之间,满足混合定律,并没有表现出混合强化的现象。(SiC+TiC)P/Fe复合材料也有类似的特征。而(TiC+TiN)P/Fe复合材料的磨损性能优于其单一颗粒增强复合材料,表现出混合强化的现象。其中粒子含量为30%时,混合增强的磨损性能提高最大,磨损量比TiCP/Fe降低了51.9%,比TiNP/Fe减少了44.1%,体积分数为25%时,混合强化的磨损量比单一颗粒分别减少了46.7%和39.5%,而体积分数为35%时,磨损量比单一颗粒分别减少了16.6%和12.8%。随粒子含量增加差异程度增加,这种混合弛豫的效果自然会更明显,因此混合增强作用在含量30%时提高最大。

|

图 4 不同体积分数的(SiC+TiN)和(TiC+TiN)混合类型颗粒与其对应的两种单一颗粒增强铁基复合材料磨损性能的比较(a)25%;(b)30%;(c)35% Fig. 4 Comparison of the wear loss of the (SiC+TiN)P/Fe and (TiC+TiN)P/Fe composites and their corresponding monolithic composites with different volume fraction (a)25%;(b)30%;(c)35% |

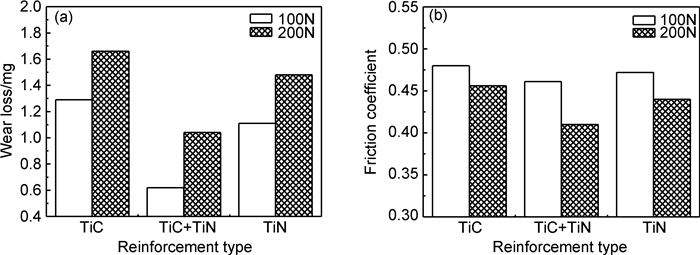

为了研究载荷对铁基复合材料磨损性能的影响,本实验选取体积分数为30%的TiC,TiN,(TiC+TiN)颗粒增强铁基复合材料作为研究对象。载荷分别为100,200N,实验结果如图 5所示。

|

图 5 不同载荷对TiCP/Fe, TiNP/Fe, (TiC+TiN)P/Fe复合材料磨损量(a)及摩擦因数(b)的影响 Fig. 5 Influence of the load on the wear loss (a) and the friction coefficient (b) of the TiCP/Fe, TiNP/Fe, (TiC+TiN)P/Fe composites |

由图 5(a)可知,随着载荷的增加复合材料的磨损量增大,其中(TiC+TiN)P/Fe复合材料的磨损量提高了67.7%,TiNP/Fe提高了33.3%,TiCP/Fe提高了28.7%。由此可见(TiC+TiN)P/Fe复合材料对高载荷更敏感,混合颗粒增强铁基复合材料的混合效果提高需要合适的载荷。载荷增大,混合效果降低。图 5(b)为实验载荷对铁基复合材料摩擦因数的影响,随着载荷的增大,摩擦因数降低。这是因为增加载荷使磨损表面和亚表层所受的正压力增加,加剧亚表层塑性变形程度,增大磨面上的凹凸峰相互作用,加大了接触面积,使试样与摩擦副摩擦热增加,导致试样表面粗糙度减小摩擦因数降低。

2.3 磨损机理的讨论为了探究混合类型颗粒对其增强的铁基复合材料的磨损机理,对复合材料的磨损形貌进行了研究分析。

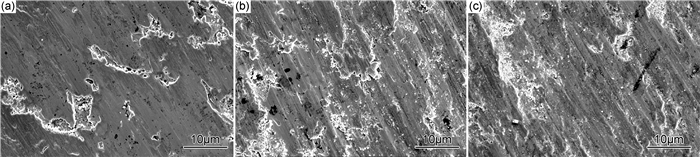

图 6为载荷100N,体积分数30%的(SiC+TiC),(SiC+TiN)及(TiC+TiN)颗粒增强铁基复合材料的磨损形貌。由图 6(a)可见(SiC+TiC)P/Fe复合材料磨损表面有大量的片层剥落现象,说明发生了严重的磨损。在载荷作用下,高体积分数下的陶瓷颗粒无法承受全部外加载荷,基体经反复挤压发生大量的塑性流变及剪切变形,随着反复的挤压变形,部分陶瓷颗粒从基体中脱离。基体上脱落的磨屑,少量脱落的颗粒和基体的氧化物经过反复的碾压形成的机械混合层,以片层剥落的形式从基体中脱落,磨损机理以疲劳磨损为主,与文献[20]的观察结果一致。图 6(b)为(SiC+TiN)P/Fe复合材料的磨损形貌,由图可知,磨损表面存在明显犁沟,磨损表面存在少量的凹坑且具有基体反复挤压产生的塑性变形,说明复合材料除磨粒磨损外还存在明显的疲劳磨损现象。而由图 6(c)可知,(TiC+TiN)P/Fe复合材料的磨损表面存在浅而少的犁沟,属于轻度磨损,原因可能为TiC与TiN混合时,粒子之间匹配良好,内应力减小[21],使得产生疲劳磨损的概率降低,磨损机理为磨粒磨损。

|

图 6 体积分数为30%的颗粒增强铁基复合材料磨损形貌 (a)(SiC+TiC)P/Fe; (b)(SiC+TiN)P/Fe; (c)(TiC+TiN)P/Fe Fig. 6 Worn surface morphologies of composite with the volume fraction of particle of 30% (a)(SiC+TiC)P/Fe; (b)(SiC+TiN)P/Fe; (c)(TiC+TiN)P/Fe |

(1) 单一类型粒子强化时,耐磨性与硬度有直接的对应关系。TiNP/Fe复合材料的耐磨性最好, TiCP/Fe其次,SiCP/Fe最差,而TiNP/Fe和TiCP/Fe复合材料的耐磨性随体积分数增加变化不明显,SiCP/Fe的耐磨性随体积分数的增加急剧下降。

(2) 混合粒子作为增强体时,(TiC+TiN)混合增强的复合材料磨损性能显著优于两个单一颗粒增强的材料,当粒子含量为30%时磨损性能提高最大,磨损量比两种单一增强分别降低了51.9%和44.1%。

(3) 混合粒子作为增强体时,(SiC+TiC)和(SiC+TiN)混合类型颗粒增强铁基复合材料的耐磨性处于对应的两个单一颗粒增强材料之间,满足混合定律,并没有表现出混合强化的现象。

(4) 混合增强复合材料的耐磨性的提高对应于混合强化对复合材料硬度的有效提高,而磨损表面观察表明,耐磨性好的(TiC+TiN)P/Fe复合材料的磨损机理为磨粒磨损,(SiC+TiC)P/Fe和(SiC+TiN)P/Fe复合材料除磨粒磨损外还存在明显的疲劳磨损现象。

| [1] | AKHTAR F, GUO S J. Microstructure, mechanical and fretting wear properties of TiC-stainless steel composites[J]. Materials Characterization, 2008, 59 (1): 84–90. DOI: 10.1016/j.matchar.2006.10.021 |

| [2] | RAMESH C S, SRINIVAS C K, CHANNABASAPPA B H. Abrasive wear behaviour of laser sintered iron-SiC composites[J]. Wear, 2009, 267 (11): 1777–1783. DOI: 10.1016/j.wear.2008.12.026 |

| [3] | TAN H, LUO Z, LI Y, et al. Effect of strengthening particles on the dry sliding wear behavior of Al2O3-M7C3/Fe metal matrix composite coatings produced by laser cladding[J]. Wear, 2015, 324-325 (1): 36–44. |

| [4] | PAGOUNIS E, LINDROOS V K. Processing and properties of particulate reinforced steel matrix composites[J]. Materials Science and Engineering:A, 1998, 246 (1): 221–234. |

| [5] | SLIPENYUK A, KUPRIN V, MILMAN Y, et al. Properties of P/M processed particle reinforced metal matrix composites specified by reinforcement concentration and matrix-to-reinforcement particle size ratio[J]. Acta Materialia, 2006, 54 (1): 157–166. DOI: 10.1016/j.actamat.2005.08.036 |

| [6] |

刘德宝, 崔春翔. TiN颗粒增强铜基复合材料的制备及性能研究[J].

稀有金属, 2004, 28 (5): 856–861.

LIU D B, CUI C X. Fabrication and properties of TiN particle reinforced copper matrix composites[J]. Chinese Journal of Rare Metals, 2004, 28 (5): 856–861. |

| [7] | FALCON-FRANCO L, BEDOLLA-BECERRIL E, LEMUS-RUIZ J, et al. Wear performance of TiC as reinforcement of a magnesium alloy matrix composite[J]. Composites Part B:Engineering, 2011, 42 (2): 275–279. DOI: 10.1016/j.compositesb.2010.11.012 |

| [8] | ÖZYUREK D, KALYON A, YILDIRIM M, et al. Experimental investigation and prediction of wear properties of Al/SiC metal matrix composites produced by thixomoulding method using artificial neural networks[J]. Materials & Design, 2014, 63 (1): 270–277. |

| [9] | ZHONG L, YE F, XU Y, et al. Microstructure and abrasive wear characteristics of in situ vanadium carbide particulate-reinforced iron matrix composites[J]. Materials & Design, 2014, 54 (1): 564–569. |

| [10] | JIANG X, WANG N, ZHU D. Friction and wear properties of in-situ synthesized Al2O3 reinforced aluminum composites[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (7): 2352–2358. DOI: 10.1016/S1003-6326(14)63356-2 |

| [11] | SAHIN Y, KILICLI V. Abrasive wear behaviour of SiCp/Al alloy composite in comparison with ausferritic ductile iron[J]. Wear, 2011, 271 (11-12): 2766–2774. DOI: 10.1016/j.wear.2011.05.022 |

| [12] |

李敬勇, 刘涛, 郭宇文. 搅拌摩擦加工铝基复合材料的高温摩擦磨损性能[J].

材料工程, 2015, 43 (6): 21–25.

LI J Y, LIU T, GUO Y W. High-temperature friction and wear properties of friction stir processed aluminum matrix composites[J]. Journal of Materials Engineering, 2015, 43 (6): 21–25. DOI: 10.11868/j.issn.1001-4381.2015.06.004 |

| [13] | YI D, YU P, HU B, et al. Preparation of nickel-coated titanium carbide particulates and their use in the production of reinforced iron matrix composites[J]. Materials & Design, 2013, 52 : 572–579. |

| [14] | LI J, ZONG B Y, WANG Y, et al. Experiment and modeling of mechanical properties on iron matrix composites reinforced by different types of ceramic particles[J]. Materials Science and Engineering:A, 2010, 527 (29-30): 7545–7551. DOI: 10.1016/j.msea.2010.08.029 |

| [15] |

李杰, 宗亚平, 王耀勉, 等. 不同颗粒增强铁基复合材料磨损性能的对比[J].

东北大学学报, 2010, 31 (5): 660–664.

LI J, ZONG Y P, WANG Y M, et al. Comparative investigation on wear behavior of iron matrix composites reinforced by different ceramic particles[J]. Journal of Northeastern University, 2010, 31 (5): 660–664. |

| [16] | PRASAD D S, SHOBA C. Hybrid composites-a better choice for high wear resistant materials[J]. Journal of Materials Research and Technology, 2014, 3 (2): 172–178. DOI: 10.1016/j.jmrt.2014.03.004 |

| [17] |

李秀倩, 焦健, 邱海鹏, 等. ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J].

航空材料学报, 2014, 34 (3): 69–73.

LI X Q, JIAO J, QIU H P, et al. Preparation and performance of ZrC/SiC multi-components modified C/C composites[J]. Journal of Aeronautical Materials, 2014, 34 (3): 69–73. DOI: 10.11868/j.issn.1005-5053.2014.3.011 |

| [18] | ZHAO D G, LIU X F, PAN Y C, et al. Microstructure and mechanical properties of in situ synthesized (TiB2+Al2O3)/Al-Cu composites[J]. Journal of Materials Processing Technology, 2007, 189 (1-3): 237–241. DOI: 10.1016/j.jmatprotec.2007.01.028 |

| [19] |

曹新建, 金剑锋, 张跃波, 等. 陶瓷颗粒表面镀铜对陶瓷颗粒增强铁基复合材料性能的影响[J].

材料研究学报, 2015, 29 (1): 17–24.

CAO X J, JIN J F, ZHANG Y B, et al. Electroless copper plating on different types of ceramic particles and its effects on mechanical properties of particulate reinforced iron matrix composites[J]. Chinese Journal of Material Research, 2015, 29 (1): 17–24. DOI: 10.11901/1005.3093.2014.240 |

| [20] | 金培鹏, 韩丽, 王金辉, 等. 轻金属基复合材料[M]. 北京: 国防工业出版社, 2013. |

| [21] | CAO X J, JIN J F, ZHANG Y B, et al. Mechanical properties of iron matrix composites reinforced by copper-coated hybrid ceramic particles[J]. Journal of Material Research, 2015, 30 (15): 2360–2368. DOI: 10.1557/jmr.2015.208 |

2017, Vol. 45

2017, Vol. 45