文章信息

- 熊俊杰, 闫洪

- XIONG Jun-jie, YAN Hong

- Al-Ti体系原位合成Al3Ti/ADC12复合材料

- In-situ Al3Ti/ADC12 Composites Synthesized from Al-Ti System

- 材料工程, 2017, 45(8): 30-37

- Journal of Materials Engineering, 2017, 45(8): 30-37.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000808

-

文章历史

- 收稿日期: 2015-06-27

- 修订日期: 2017-03-17

利用原位合成法来制备铝基复合材料已成为诸多学者研究的热点之一[1-5]。而复合材料凝固组织中增强相的形貌、尺寸、分布状况对材料性能均有较大的影响,所以如何在铝合金基体中获得细小、均匀分布的增强颗粒及良好的微观组织对提高复合材料的力学性能至关重要。未经超声处理制备的复合材料组织粗大、颗粒分散性差、尺寸较大,而高能超声作为一种熔体处理工艺,可以起到均匀化组织、细化晶粒的作用[6, 7]。因此,如何有效地将铸造工艺与超声技术相结合来制备性能较好的复合材料已成为一大研究热点。Zhang等[8]采用超声原位合成了TiB2/Al-30Si复合材料,结果表明,合成的TiB2颗粒尺寸约为0.1~1.5μm,形貌为圆形或四边形,且随着超声功率的逐渐增加,复合材料的硬度和磨损性能也得到明显提高,当施加1.2kW的超声功率时,复合材料的硬度达到基体合金的1.3倍。Liu等[9]以纯铝和钛粉为原料,在较低温度下超声原位反应制备Al3Ti/Al复合材料,获得的Al3Ti增强相呈小块状,平均尺寸约为5μm。Chen等[10]以Al-K2ZrF6-Na2B4O7为反应体系,采用高能超声与原位技术相结合的方法制备了Al2O3(p)/Al纳米复合材料, 研究发现,经超声获得的Al2O3颗粒为近球形,尺寸为20~100nm,在基体中分布也较为均匀,且随着超声功率的增大,颗粒的收得率呈现出先增大后减小的变化规律。本工作以Al-Ti为反应体系,在ADC12铝合金中添加冰晶石和钛粉的备用混合粉末,原位合成了Al3Ti/ADC12铝基复合材料,研究超声功率、超声时间、Ti的添加量对颗粒相、材料显微组织及力学性能的影响。

1 实验材料与方法实验材料为ADC12铝合金,其化学成分如表 1所示。冰晶石粉,分子式为Na3AlF6(纯度≥99%),粒度为200目;钛粉,(Ti纯度≥99%),粒度为300目。实验所用的超声装置主要由电阻炉、超声仪、冷却循环系统及温度控制系统组成。复合材料的制备工艺:将冰晶石粉与钛粉按1:1的质量比均匀混合,烘干备用;将ADC12铝合金放入石墨坩埚内过热至820℃,再将超声变幅杆探头先摇入熔炼炉中预热5~10min,然后置于熔体中,对熔体施加间歇超声,每次超声间隔时间为1.5s,释放时间为2.5s,超声功率为0,0.5,1.0,1.5kW,超声时间为3,6,9min,超声频率为20kHz,超声的同时每隔一段时间用钟罩将铝箔包覆的一定量的备用混合粉末(Ti粉的加入量占ADC12熔体质量的1%,3%,5%,6%)分批压入熔体,边超声边用石墨棒搅拌,超声结束后立即浇入预热金属模具内,待冷却后取样。从铸锭中部取样,金相试样使用体积分数为0.5%的HF酸溶液进行腐蚀。利用PMG-3金相显微镜来观察组织;用X射线衍射仪及带有能谱仪(EDS)的Quanta 200型扫描电镜对材料进行物相、微观组织结构、原位拉伸实验观察分析;拉伸实验则在CSS44200型拉伸试验机进行,拉伸速率为1mm·min-1,相同参数的拉伸数据取3根试样的平均值。

| Si | Cu | Mg | Fe | Mn | Zn | Ni | Pb | Sn | Al |

| 10.5-11.5 | 3.0-3.5 | ≤0.3 | 0.3-0.6 | 0.3-0.5 | 0.6-0.9 | ≤0.5 | ≤0.1 | ≤0.1 | Bal |

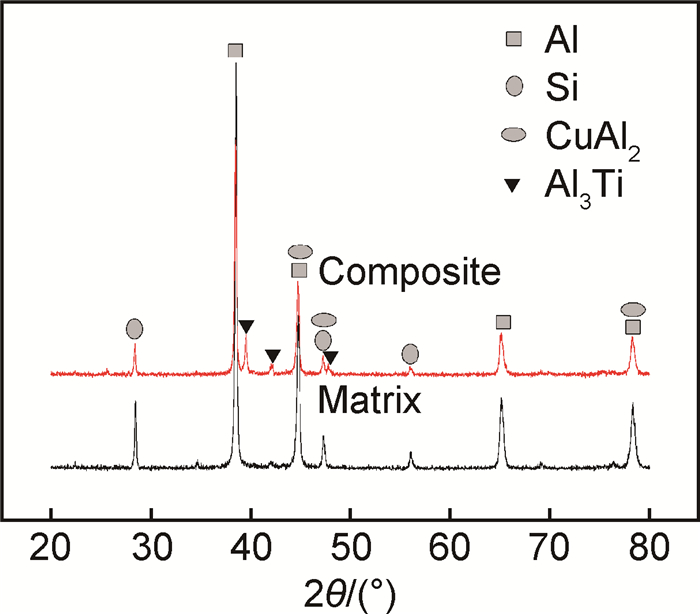

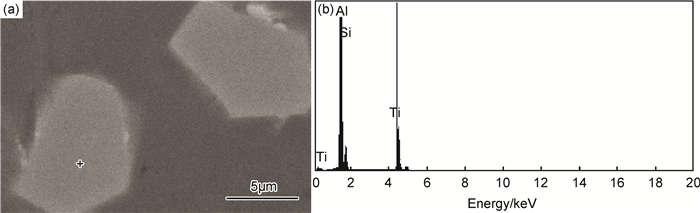

图 1为基体和复合材料的XRD结果分析。可知,基体材料中主要存在的相为α-Al相、Si相以及CuAl2相,而复合材料中除了上述相之外还出现了Al3Ti相的峰。由此可见,复合材料中的增强相可能为Al3Ti。图 2是在0.5kW的超声功率下获得的复合材料中增强颗粒的扫描电镜及能谱分析。由图 2(a)可知,原位生成的增强颗粒形貌为块状,尺寸较为细小,结合图 2(b)可知,该颗粒含元素Al,Si和Ti,Al和Ti的原子比约为3:1,由此可证实,Al-Ti体系原位反应合成了Al3Ti/ADC12铝基复合材料。当加入钛粉(Ti)和冰晶石(Na3AlF6)的备用混合粉末时,熔体中发生的主要化学反应有:3Al+Ti=Al3Ti,2Na3AlF6+Al2O3=3Na2O+4Al+6F2↑。冰晶石的加入主要有两个作用:一方面,它与钛粉的均匀混合加大反应物的体积,从而增加钛粉与铝液的接触面积,相对改善了混合物在熔体中的均匀分散性,使反应更充分;另一方面,它还能消除铝液表面因氧化产生的氧化铝薄膜,增加熔体的流动性,从而加快原位反应的进程。

|

图 1 基体和复合材料的XRD分析 Fig. 1 XRD analysis of the matrix and composites |

|

图 2 复合材料中增强颗粒的SEM像(a)及EDS分析(b) Fig. 2 SEM image(a) and EDS analysis(b) of reinforced particles in the composites |

图 3为超声时间为6min、Ti加入量为3%时,超声功率对Al3Ti相的影响。从图 3(a)可知,未施加超声时,复合材料中的Al3Ti颗粒形貌为大块状,团聚现象较为严重,尺寸粗大。当施加0.5kW的功率超声后,Al3Ti增强相团聚现象明显减轻,颗粒开始慢慢变得分散开来,平均尺寸有所减小,见图 3(b)。当超声功率进一步增大到1.0kW时,Al3Ti相的尺寸进一步得到细化,分布也较为均匀,颗粒收得率增加,见图 3(c)。当超声功率为1.5kW时,复合材料中的颗粒体积分数明显增加,尺寸变得更加细小,平均约为1.9μm,分布也更为均匀,见图 3(d)。

|

图 3 超声功率对Al3Ti相的影响 (a)0kW;(b)0.5kW;(c)1.0kW;(d)1.5kW Fig. 3 Effect of ultrasonic power on the phase of Al3Ti (a)0kW; (b)0.5kW; (c)1.0kW; (d)1.5kW |

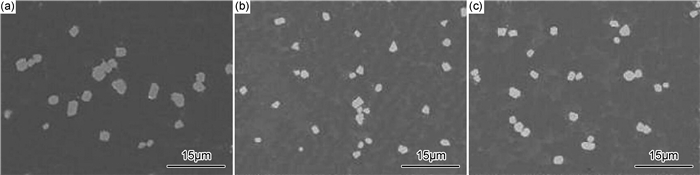

图 4为超声功率为1.5kW、添加3%Ti时,超声时间对Al3Ti相的影响。可以看出, 当超声时间为3min时,有少量较大尺寸的Al3Ti颗粒,总体来说,颗粒尺寸开始有变小的趋势;超声时间为6min时效果较好,颗粒平均尺寸较小,个数也明显增加,在基体内分布也更为均匀;但当超声时间增大到9min时,又有少量尺寸较大的Al3Ti颗粒出现,颗粒数量也有所减少,超声细化作用有所减弱。

|

图 4 超声时间对Al3Ti相的影响 (a)3min;(b)6min;(c)9min Fig. 4 Effect of ultrasonic time on the phase of Al3Ti (a)3min; (b)6min; (c)9min |

图 5为超声时间为6min、超声功率为1.0kW时,Ti加入量对Al3Ti相的影响。可以看出,随着Ti添加量的逐步增加,复合材料中的Al3Ti颗粒收得率虽然有所增加,但颗粒逐渐开始黏结、长大,当添加6%Ti时,增强相的团聚现象非常明显,颗粒平均尺寸较大,分布也不均匀。

|

图 5 Ti加入量对Al3Ti相的影响 (a)1%Ti;(b)3%Ti;(c)5%Ti;(d)6%Ti Fig. 5 Effect of Ti addition on the phase of Al3Ti (a)1%Ti; (b)3%Ti; (c)5%Ti; (d)6%Ti |

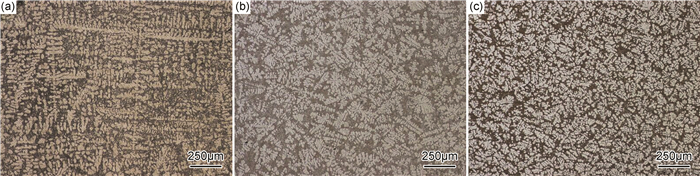

图 6是基体和复合材料的铸态显微组织。复合材料中Ti的加入量占ADC12熔体质量的3%,图 6(b)和图 6(c)分别是未施加超声和施加超声后(超声功率为1.5kW,超声时间为6min)所得复合材料的组织,组织中白色的为α-Al相。可以看出,基体组织中的α-Al相枝晶发达,呈粗大树枝状,尺寸较大,晶粒轮廓也不清晰(图 6(a));未施加超声所得复合材料组织中,α-Al相粗大树枝状枝晶已变为细小枝晶状、蔷薇状,晶粒轮廓变得清晰(图 6(b));而施加超声所得复合材料组织中,α-Al相形貌变为了细小蔷薇状,甚至近球状,晶粒轮廓变得愈加清晰,平均尺寸也变得更加细小(图 6(c))。

|

图 6 基体和复合材料的显微组织 (a)基体;(b)3%Ti-0kW;(c)3%Ti-1.5kW-6min Fig. 6 Microstructures of the matrix and composites (a)matrix; (b)3%Ti-0kW; (c)3%Ti-1.5kW-6min |

根据Bramfitt[11]提出来的平面错配度公式即可计算Al3Ti和Al两者之间的错配度。错配度计算公式:

|

(1) |

式中:(hkl)n是结晶相的低指数面;(hkl)s是衬底的低指数面;[uvw]s是指在(hkl)s面内的低指数面方向;[uvw]n是指在(hkl)n面内的低指数面方向;d[uvw]n是指沿[uvw]n方向的原子间距;d[uvw]s是指沿[uvw]s方向的原子间距;θ为[uvw]s与[uvw]n的夹角。

由物相分析可知,Al为面心立方结构,其晶格常数a=0.4050nm,Al3Ti相为四方结构,即D022结构[12],其晶格常数a=b=0.3851nm,c=0.8611nm,选取Al的(100) 面作为低指数面来匹配Al3Ti的结晶面,利用晶体学关系来匹配两者之间的平面错配度(表 2)。将表 2中的错配度参数代入公式(1) 可得(100)Al和(001)Al3Ti两者之间的平面错配度数值为4.913%。

| Case | [hkl]s | [hkl]n | d[hkl]s/ nm |

d[hkl]n/ nm |

θ/(°) | d[hkl]scosθ/ nm |

| (001)Al3Ti//(100)Al | [100] | [010] | 0.3851 | 0.4050 | 0 | 0.3851 |

| [110] | [011] | 0.2723 | 0.2864 | 0 | 0.2723 | |

| [010] | [001] | 0.3851 | 0.4050 | 0 | 0.3851 |

Bramfitt研究可知[11],当δ≤6%时,衬底作为非均质形核核心的能力很强,因本工作中δ=4.913%,小于6%,故Al3Ti相极易成为α-Al相的异质形核核心,所以复合材料组织中的α-Al相较基体而言得到了明显的细化。而施加超声后,复合材料中的Al3Ti相变得细小均匀,颗粒收得率也有了一定程度增加,其作为α-Al相的非均质形核能力也变强了,与此同时,超声所产生的高压冲击波打断粗大的枝晶状α-Al相,因此其组织能够得到进一步的细化。

2.5 超声对原位Al3Ti/ADC12铝基复合材料力学性能的影响 2.5.1 原位Al3Ti/ADC12铝基复合材料的力学性能表 3为基体ADC12及Al3Ti/ADC12铝基复合材料的力学性能。其中,在相同条件下均列举了3根试样的拉伸数值。可知,在未超声的条件下,向基体合金中添加3%Ti后材料的平均抗拉强度达到203.91MPa,比基体提高了11.0%,而此时复合材料的平均伸长率仅为1.54%,比基体降低了32.5%,可见原位合成的Al3Ti相增加了复合材料的脆性。

| Material | Tensile strength (1)/MPa | Tensile strength (2)/MPa | Tensile strength (3)/MPa | Tensile strength standard deviation | Mean tensile strength/MPa | Elongation (1)/% | Elongation (2)/% | Elongation (3)/% | Elongation standard deviation | Mean elongation/ % |

| Matrix-0kW | 178.52 | 186.49 | 186.09 | 4.490 | 183.70 | 2.33 | 2.17 | 2.34 | 0.095 | 2.28 |

| 1%Ti-1.0kW-6min | 197.83 | 203.71 | 197.50 | 3.494 | 199.68 | 2.56 | 2.33 | 2.31 | 0.139 | 2.40 |

| 3%Ti-0kW | 198.74 | 206.51 | 206.48 | 4.477 | 203.91 | 1.66 | 1.52 | 1.44 | 0.111 | 1.54 |

| 3%Ti-0.5kW-6min | 218.07 | 230.16 | 221.01 | 6.305 | 223.08 | 1.93 | 1.75 | 1.90 | 0.096 | 1.86 |

| 3%Ti-1.0kW-6min | 230.87 | 239.62 | 234.39 | 4.403 | 234.96 | 2.23 | 1.94 | 1.98 | 0.157 | 2.05 |

| 3%Ti-1.5kW-6min | 251.28 | 245.61 | 245.13 | 3.421 | 247.34 | 2.27 | 2.38 | 2.28 | 0.061 | 2.31 |

| 3%Ti-1.5kW-3min | 230.87 | 239.72 | 237.92 | 4.677 | 236.17 | 2.25 | 2.10 | 2.16 | 0.075 | 2.17 |

| 3%Ti-1.5kW-9min | 232.66 | 243.74 | 245.85 | 7.085 | 240.75 | 2.34 | 2.17 | 2.18 | 0.095 | 2.23 |

| 5%Ti-1.0kW-6min | 241.56 | 252.78 | 250.35 | 5.903 | 248.23 | 1.67 | 1.53 | 1.57 | 0.072 | 1.59 |

| 6%Ti-1.0kW-6min | 248.94 | 259.30 | 255.32 | 5.226 | 254.52 | 1.51 | 1.46 | 1.44 | 0.036 | 1.47 |

图 7更直观地对比了超声处理对复合材料力学性能的影响。从图 7(a)中可以看出,当固定Ti的添加量为3%、超声时间为6min时,在一定范围内,随着超声功率的增加,复合材料的抗拉强度和伸长率逐渐增加,当超声功率为1.5kW时,复合材料的抗拉强度和伸长率分别达到247.34MPa和2.31%,比未施加超声的复合材料分别提高了21.3%和50%。从图 7(b)中可以看出,当固定超声功率为1.0kW、超声时间为6min时,在一定范围内,随着Ti含量的逐渐增加,复合材料的抗拉强度逐渐增加,而伸长率却呈下降的趋势。从图 7(c)中可以看出,当固定Ti的添加量为3%、超声功率为1.5kW时,在一定范围内,复合材料的抗拉强度和伸长率随着超声时间的延长均出现先增加后减小的趋势,当超声时间为6min时,超声效果较佳。

|

图 7 超声处理对Al3Ti/ADC12复合材料力学性能的影响 (a)超声功率; (b)Ti添加量; (c)超声时间 Fig. 7 Effect of ultrasonic treating on the mechanical properties of Al3Ti/ADC12 composites (a)ultrasonic power; (b)Ti addition; (c)ultrasonic time |

优良的力学性能与良好的组织存在密切的联系。当铸件受力时,原位合成的增强颗粒能形成一定数量的位错和空穴,增强了阻碍滑移的能力,从而使其抗拉强度增加。而当增强相粗大或与基体的结合性不紧密时,其界面就容易产生应力集中,率先脱粘、开裂,发生脆性断裂,塑性下降。而经超声处理后,复合材料组织中的Al3Ti颗粒相得到细化,分布也变得均匀,增强相与基体的结合也变得更为协调、紧密,不容易产生裂纹,位错密度也相应增加,其抗拉强度也有一定程度的增加。而原位合成的细小Al3Ti颗粒又能更好地成为α-Al相的异质形核核心,超声还能使材料的α-Al相和Si相得到一定程度的细化,所以在适宜参数的超声作用下,复合材料的综合性能较好。

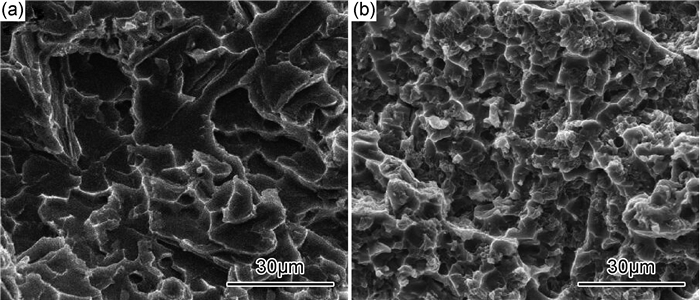

2.5.2 原位Al3Ti/ADC12铝基复合材料断口形貌图 8是未超声和超声两种情况下复合材料的断口SEM像。未施加超声时,整个拉伸断口上分布着较多不规则的脆性平坦区,撕裂棱为长条状,局部疏密程度相差较大,韧窝特征也不明显,其断裂方式表现为明显的解理断裂,因此材料的塑性较低(图 8(a))。而经1.5kW功率超声6min后,断口上的解理面减少,几乎看不到大的脆性平坦区,撕裂棱也变得细小均匀,韧性断裂特征较为明显,韧窝数量增多,其形貌变小、变深,分布也较为均匀,较大程度地提高了材料的力学性能(图 8(b))。表明超声前后复合材料的室温拉伸断口形貌分析结果与其力学性能变化趋势是一致的。

|

图 8 复合材料的断口SEM像 (a)3%Ti-0kW; (b)3%Ti-1.5kW-6min Fig. 8 SEM images of the fracture surfaces of composites (a)3%Ti-0kW; (b)3%Ti-1.5kW-6min |

高能超声在熔体中的主要作用有温度效应、气蚀作用、除气作用、分散作用,而产生的非线性效应主要有声空化效应和声流效应。超声所引起的声空化作用能够形成空化泡,在熔体内空化泡经过膨胀、收缩和破灭时会产生103~104K的瞬时高温和108~109Pa的瞬时高压[13],在此过程中形成强烈的高压冲击波和熔体内局部的微流,同时伴随有液体的射流,所以声空化在破碎晶粒、促进形核和破坏边界层等方面具有十分重要的作用。而超声声流引起的对流速度可以达到由于流体热引起的对流速度的101~103倍[14],所以,声流能对熔体温度场和溶质场起到有效均化效果,加速了熔体内部传热和传质,从而促进熔体内晶粒的分散。在本实验中,对熔体施加超声作用,声空化将导致熔体的微观流动,声流将导致熔体的宏观流动,在两者的共同作用下,Ti原子能快速均匀地分散到熔体中,同时能为Al原子和Ti原子的原位结合提供均匀的温度场,有效促进了Al3Ti颗粒相的均质形核,而细小且均匀分布的Al3Ti新相又能更好地成为后期凝固的α-Al相的非均质形核核心,从而有效地促进了晶粒的细化。

另外,由空化效应产生的空化泡的长大会吸收周围熔体的能量,致使空化泡表面区域产生过冷,从而进一步促使大量晶核的产生。当超声空化泡崩溃时,其周围的熔体就会流进去进行补充,此时由于流动液体的动量会产生较高的压力。Clausius-Clapeyron方程[15]为:

|

(2) |

式中:P为压力;Tp为熔点;L0为熔化潜热;T0为105Pa下的熔点温度;VL-VS为体积的改变量。由式(2) 可知,当压力增加到一定程度时,会导致金属熔液熔点的提高,若液体的温度保持一定,该局部区域的过冷度就会增大,其平衡凝固点就会降低,从而促进熔液中细小晶核的析出,细化晶粒。

此外,由于超声空化效应产生的冲击波能有效地对最先形成的相对较大的Al-Ti原子团形成冲击,并最终使其破碎,尺寸变小,而大量的Ti原子能挣脱Al-Ti相键能的束缚,在声流的搅拌作用下不断扩散至整个熔体,形成尺寸较小、分散较均匀的Al-Ti原子团,因此合成的Al3Ti颗粒相也更为细小分散。故对熔体施加相同频率的超声时,若固定Ti的添加量、超声时间不变,当超声功率较小时,超声空化作用和声流效应不明显,原位合成的Al3Ti颗粒很容易长大而出现团聚现象,在一定范围内,当超声功率足够大时,超声空化作用及声流效应较强烈,能有效抑制大尺寸Al3Ti相的生成,使其变得细小,在超声声流的作用下其分布也变得更为均匀。若固定超声功率、超声时间不变,当Ti的添加量较少时,Al3Ti相的颗粒尺寸较小,不会出现长大和团聚现象,当Ti的加入量过高时,大量的Ti原子存在于熔体内,超声波作用形成的小原子团长大的速率大于超声波破碎的速率,原子团则会进一步长大,进而黏结、团聚在一起。若固定超声功率、Ti的添加量不变,随着超声时间的增加,超声空化作用和声流效应会不断叠加,所以细化晶粒作用就越明显,但当超声时间超过一定的值后,超声效果反而会变弱。颗粒半径r与颗粒表面溶质浓度C的关系式[16]:

|

(3) |

式中:C∞为颗粒半径无穷大时的表面浓度;γ为界面能;Ω为摩尔体积;T为热力学温度。可知,当r减小时,C值增大,即小颗粒表面的溶质浓度比大颗粒表面的溶质浓度要大,在一定浓度差的推动下,溶质原子Ti会从小颗粒向大颗粒扩散,颗粒半径越小,推动力就越大,从而使大颗粒长大速率增加。所以当超声时间增加到一定程度,颗粒半径也小到一定程度,大颗粒长大速率增至大于超声破碎速率时,超声细化作用则会有所减弱,少部分颗粒就会出现长大的现象。

3 结论(1) 若保持超声时间、超声频率及Ti的添加量不变,在一定范围内,随着超声功率的增加,Al3Ti颗粒尺寸变得愈加细小,分布也更为均匀;若保持超声功率、超声时间及超声频率不变,随着Ti含量的逐渐增加,Al3Ti颗粒会出现团聚和长大的现象;若保持超声功率、超声频率不变,随着超声时间的增加,超声效果会出现先加强后减弱的趋势。

(2) 复合材料力学性能的变化趋势与其组织变化趋势相一致,当Ti添加量为3%、超声功率为1.5kW、超声频率为20kHz、超声时间为6min时,其综合性能较好,抗拉强度达到247.34MPa,伸长率达到2.31%,比未施加超声的复合材料分别提高了21.3%和50.0%。

(3) Ti的加入能够细化基体组织中的α-Al相,使其由原来的粗大树枝状逐渐转变为细小枝晶状、蔷薇状甚至近球状。

| [1] | DYZIA M, SLEZIONA J. Aluminium matrix composites reinforced with AlN particles formed by in situ reaction[J]. Archives of Materials Science and Engineering, 2008, 31 (1): 17–20. |

| [2] | CHEN T J, LI J, HAO Y. Microstructures and corrosion properties of casting in situ Al3Ti-Al composites[J]. Rare Metals, 2010, 29 (1): 78–85. DOI: 10.1007/s12598-010-0014-6 |

| [3] |

许辰苏, 吴洁琼, 章鹏, 等. 搅拌摩擦加工对原位TiB2/7075复合材料性能的影响[J].

材料研究学报, 2013, 27 (2): 197–201.

XU C S, WU J Q, ZHANG P, et al. Effect of friction stir processing on properties of in situ TiB2/7075 composite[J]. Chinese Journal of Materials Research, 2013, 27 (2): 197–201. |

| [4] |

闫洪, 张发云.

颗粒增强复合材料制备与触变塑性成形[M]. 北京: 国防工业出版社, 2013.

YAN H, ZHANG F Y. Synthesis of Particulate Reinforced Composites and Thixotropic Plastic Forming[M]. Beijing: National Defense Industry Press, 2013. |

| [5] |

龙伟民, 路全彬, 何鹏, 等. 钎焊过程原位合成Al-Si-Cu合金及接头性能[J].

材料工程, 2016, 44 (6): 17–23.

LONG W M, LU Q B, HE P, et al. In Situ synthesis of Al-Si-Cu alloy during brazing process and mechanical property of brazing joint[J]. Journal of Materials and Engineering, 2016, 44 (6): 17–23. DOI: 10.11868/j.issn.1001-4381.2016.06.003 |

| [6] | DAS A, KOTADIA H R. Effect of high-intensity ultrasonic irradiation on the modification of solidification microstructure in a Si-rich hypoeutectic Al-Si alloy[J]. Materials Chemistry and Physics, 2011, 125 (3): 853–859. DOI: 10.1016/j.matchemphys.2010.09.035 |

| [7] |

周小亮, 陈刚, 季鹏飞, 等. 原位Al2O3颗粒增强铝基复合材料的高能超声制备及性能研究[J].

功能材料, 2014, 6 (45): 06131–06135.

ZHOU X L, CHEN G, JI P F, et al. Study on the ultrasonic fabrication and property of in situ Al2O3 particle reinforced aluminum matrix composites[J]. Journal of Functional Materials, 2014, 6 (45): 06131–06135. |

| [8] | ZHANG S L, DONG X W, ZHAO Y T, et al. Preparation and wear properties of TiB2/Al-30Si composites via in-situ melt reactions under high-energy ultrasonic field[J]. Transactions of Nonferrous Metals Society of China, 2014 (12): 3894–3900. |

| [9] | LIU Z W, HAN Q Y, LI J G. Fabrication of in situ Al3Ti/Al composites by using ultrasound assisted direct reaction between solid Ti powders and liquid Al[J]. Powder Technology, 2013, 247 : 55–59. DOI: 10.1016/j.powtec.2013.07.005 |

| [10] | CHEN D B, ZHAO Y T, ZHU H Y, et al. Microstructure and mechanism of in-situ Al2O3(p)/Al nano-composites synthesized by sonochemistry melt reaction[J]. Transactions of Nonferrous Metals Society of China, 2012 (1): 36–41. |

| [11] | BRAMFITT B L. The effect of carbide and nitride additions on the hetero-geneous nucleation behavior of liquid iron[J]. Matallurgical Transactions, 1970, 1 (7): 1–9. |

| [12] | COLINET C, PASTUREL A. Ab initio calculation of the formation energies of L12, D022, D023 and one dimensional long period structures in TiAl3 compound[J]. Intermetallics, 2002, 10 (8): 751–764. DOI: 10.1016/S0966-9795(02)00054-7 |

| [13] |

王俊, 陈锋, 孙宝德. 高能超声在制备颗粒增强金属基复合材料中的作用[J].

上海交通大学学报, 1999, 33 (7): 814–816.

WANG J, CHEN F, SUN B D. Effects of high intensity ultrasonic during MMCp fabrication[J]. Journal of Shanghai Jiao Tong University, 1999, 33 (7): 814–816. |

| [14] |

黄文先, 闫洪. 高能超声与稀土钇复合作用对AZ91铸态组织的影响[J].

稀有金属材料与工程, 2013, 42 (11): 2346–2350.

HUANG W X, YAN H. Effect of addition of Y with ultrasonic field assistance on as-cast microstructure of AZ91 alloy[J]. Rare Metal Materials and Engineering, 2013, 42 (11): 2346–2350. |

| [15] | PATEL B, CHAUDHARI G P, BHINGOLE P P. Microstructural evolution in ultrasonicated AS41 magnesium alloy[J]. Materials Letters, 2012, 66 : 335–338. DOI: 10.1016/j.matlet.2011.08.113 |

| [16] |

潘金生.

材料科学基础[M]. 北京: 清华大学出版社, 1998.

PAN J S. Fundamentals of Material Science[M]. Beijing: Tsinghua University Press, 1998. |

2017, Vol. 45

2017, Vol. 45