文章信息

- 韩振宇, 孙守政, 付云忠, 富宏亚

- HAN Zhen-yu, SUN Shou-zheng, FU Yun-zhong, FU Hong-ya

- 热塑性FRP自动铺放成型缺陷的多尺度研究进展

- Multi-scale Research Progress of Manufacturing Defects for Thermoplastic FRP Fabricated by Automated Fiber Placement

- 材料工程, 2017, 45(7): 118-127

- Journal of Materials Engineering, 2017, 45(7): 118-127.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001308

-

文章历史

- 收稿日期: 2015-09-10

- 修订日期: 2016-12-07

纤维增强型复合材料(Fiber Reinforced Plastic,FRP)具有质轻、高比强度及比刚度、抗疲劳、耐腐蚀、可设计性强等特点[1],广泛应用于航空航天飞行器结构上,将其应用于商用飞机上,可使其结构减重25%~30%,这是其他先进的技术和手段难以达到的[2]。其中,热塑性复合材料具有良好的弹性和耐压缩变形性,优良的加工性能,绿色环保,使用可重复性高等特点,是飞行器重要结构上的材料。自动铺放成型是现有热塑性FRP结构成型的先进专用方法,自动铺放成型采用的材料体系成熟度高,设计成型方法继承性好,易于实现数字化设计和自动化制造,其生产率比人工/半自动人工铺放技术提高5~20倍,已在国外最先进的战机和民机制造中得到一定的应用。目前,国内在该成型设备研制方面尚处于理论性研究和工程样机研制阶段[3],对热塑性FRP自动铺放技术的研究主要集中在路径规划、仿真分析、变角度铺放、工艺过程优化等方面[4, 5],对热塑性复合材料铺放过程缺陷形成及其演变过程的机理研究较少。

热塑性FRP铺放成型微缺陷萌生及其演变是形成宏观缺陷的首要因素,例如,从基体的微裂纹扩展到整个纤维基体界面的裂纹,是一个“漫长”的蠕变过程,而往往微裂纹的形成常常是层裂失效,这里包含多个耦合的时空尺度[6],从物理角度上说“裂纹从高分子链上产生,扩展到宏观层次,是不可逆的、远离平衡的过程[7]。”直到今天,这些问题仍然是国际上不得不接受的挑战[8]。

热塑性FRP预浸料带状结构具有以下特点:单层预浸带厚度约100~200μm,属于细观范畴,而其长宽都在1mm以上,属于宏观范畴。FRP成型过程中有多种微缺陷[9],如微孔隙的形成、微裂纹萌生及扩展、纤维/基体界面结合力差等。由于FRP结构及缺陷特性的多尺度效应,仅依靠宏观失效分析、有限元模拟、实验分析等宏观方法无法探明FRP铺放时细观及微观尺度的缺陷演变规律,因此,无法设计基于小尺度力学模型的铺放工艺。针对以上问题,本文通过阐明FRP铺放成型常见缺陷形成及扩展的原因,分析现有复合材料缺陷机理的研究方法及其不足,根据已有的材料多尺度分析方法及其设计理念,旨在提出一种合理的热塑性FRP自动铺放成型缺陷多尺度分析及其工艺设计方法。

1 FRP铺放成型的常见缺陷及其机理的研究进展 1.1 常见缺陷及其形成的基本原因20世纪60年代,第一批由玻璃纤维增强塑料制成的滑翔机问世,其具有质轻、耐疲劳、高强度等特点,50年后其中一些仍在使用,它们展现出FRP的巨大潜能,并且证明了这种材料的持久性[10],然而FRP在铺放成型及使用过程中出现的材质缺陷及损伤也逐渐暴露出来,FRP常见的成型及服役缺陷有孔隙、杂质、分层、裂纹、疏松、纤维/基体界面结合度差、铺层或纤维方向误差等[3]。

FRP铺放过程中,受工艺过程、外载或环境作用,微细观结构缺陷(如微裂纹、微孔隙等)的萌生、扩展、汇合等不可逆变化引起了复合材料的局部劣化,最终形成宏观开裂和材料的破坏称为损伤。多尺度域的缺陷可以引起复合材料层合结构内的应力重新分布,进而影响复合材料构件的稳定性与可靠性。

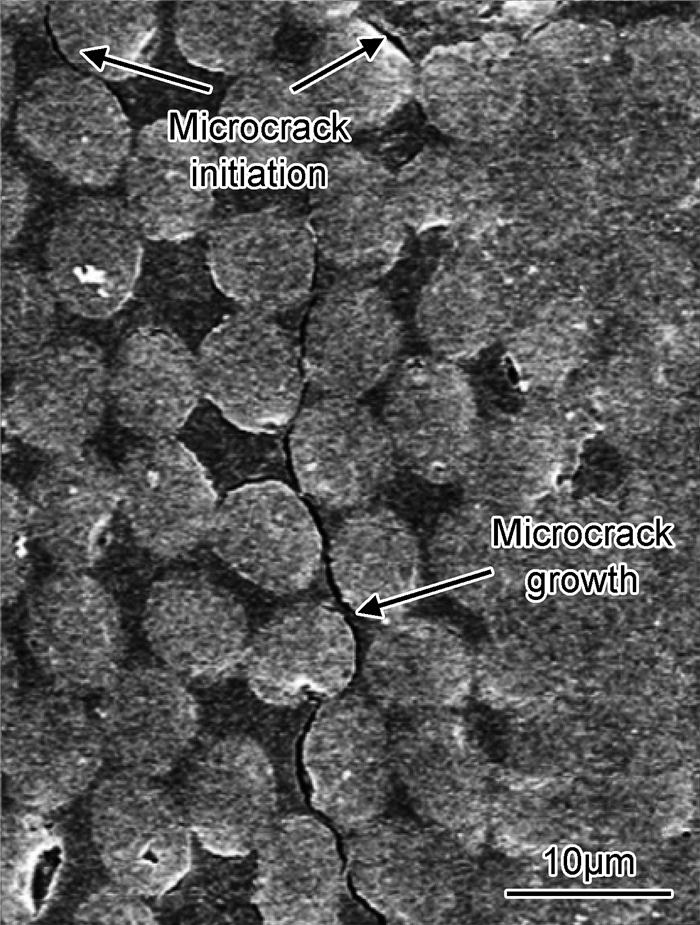

微裂纹萌生及其扩展:由于纤维与树脂的热膨胀系数不同,自动铺放预热时,在基体中存在较大的残余拉伸应力,造成基体的初始小裂纹及局部的纤维与基体开裂,这种不可见裂纹缺陷称为微裂纹[11]。随着基体应力水平的增加,裂纹的长度和数量都会增加,最终形成贯穿全层的宏观裂纹,这种宏观裂纹损伤称为纤维间失效(IFF)[12],这一失效过程包括基体裂纹和纤维/基体界面裂纹。聚苯硫醚基碳纤维层合板的细观界面裂纹,如图 1所示[13]。

分层缺陷:分层即层与层间的脱胶或开裂,其成因是由于自动铺放时,铺放速度和铺放压力通常较大,厚度方向的拉应力和平行层表面的平面内剪切应力突变所造成的[14],另外,它的形成与IFF密切相关,每条IFF裂纹尖端会出现高局部应力集中,从而引起局部分层,Puck等[15]对分层与IFF的关系进行了实验研究,结果表明只要复合材料层合结构没有发生IFF裂纹,就不会出现分层现象。层间剪切应力与载荷工况、结构曲率和铺层顺序关系密切,可见合理设计铺层顺序对抑制分层缺陷至关重要[16]。然而,也有证据证明层间横向拉应力(剥离应力)也会引起分层,而且很可能比层间剪切应力引起的分层更多[17]。

孔隙缺陷:孔隙是复合材料成型过程中形成的空洞,是FRP自动铺放成型过程中最常见的缺陷之一。它的存在会对以基体性能为主的层间剪切、压缩和弯曲性能产生非常不利的影响[18, 19]。孔隙率及其分布对层间应力水平、纤维/基体界面力学性能有着重要影响。产生孔隙的主要原因是环境因素、铺放成型压力低等。

纤维失效(FF):纤维失效包括纤维断裂(受拉或受剪)、微观屈服及剪切失稳(扭转)等,其失效的主因是纤维向应力,在高速自动铺放时纤维向动能较大,受摩擦力等载荷的拉伸作用,纤维向应力会显著上升。对于各向同性的纤维材料而言,横向应力和剪切应力通常不会对纤维失效有着重要影响,近期研究表明,发现碳纤维等各向异性复合材料横向应力与剪切应力对纤维失效极限没有影响[20, 21]。一旦发生纤维失效,破坏纤维释放出的高能量会使局部纤维/基体复合材料完全破坏,并使得该层无法承受横向载荷,而且FF会导致相邻层分层破坏[22],甚至导致复合材料层合结构整体失效。

FRP服役过程中FF失效比较常见,而在自动铺放成型过程中是否存在FF失效应进一步验证。以下将重点讨论FRP板的气泡成核、热力耦合场作用、纤维/基体界面增强理论对FRP常见缺陷影响的研究状况及存在的问题。

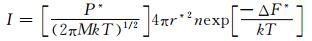

1.2 气泡成核及其相关理论气泡是造成孔隙的重要原因之一,在热塑性FRP铺放成型及固化过程中,对空气的机械夹杂和因受热析出挥发组分,通过内部成核作用形成的泡体,一般出现在层间与纤维/基体界面处,利用经典成核理论[23, 24],求解形成临界体积的气泡核的速率为:

|

(1) |

式中:P*为气泡核内气体压力;M为气泡相的平均分子量;k为玻尔兹曼常数;r*为气泡核临界半径;n为气泡核内单位体积内的分子数;ΔF*为最大自由能障。以上关系式表明成核速率依赖于温度和相变热等因素。

气泡形成后是由以下原因而变化的:气泡/树脂界面发生气体扩散;气泡周围树脂内的温度或压力的变化;树脂内存在温度梯度导致的膨胀或收缩,现阶段对第三种因素机理的研究尚未透彻。

水分在树脂中的扩散服从菲克第一扩散定律[25],得到气泡与周围树脂内水分的扩散关系式为:

|

(2) |

式中:dc/dt为树脂内某处水分浓度随时间的变化率;r为以气泡中心为原点的球坐标系中的径向坐标;D为扩散系数。

气泡可随树脂的流动而运动,复合材料自动铺放成型过程中,材料受到拉伸及挤压作用,纤维的位移可导致树脂基体的相对流动,引起气泡运动。现已推导得出树脂为牛顿流体且流动为层流状态下的,气泡随树脂流出体系的近似临界条件为[26]:

|

(3) |

式中:dPr/dL为沿树脂流动方向的压力梯度;δ为气泡与接触纤维的界面张力;θ为气泡与纤维的表观接触角;dc为前卫网架中流动通道的最窄直径;Lγ为气泡沿流动方向的投影长度。

气泡成核、成长及移动的相关理论已经相对成熟,在塑料发泡加工、剪切流场气泡成核、聚合物自由发泡等方面气泡成核机制研究较多,已研究到微观尺度,而经典气泡成核等相关理论对热塑性FRP铺放成型过程的适用性鲜有研究,对其过程中气泡形成、增长及移动的机理尚未探明。

1.3 热力耦合作用模型热塑性FRP在铺放成型过程中,热力耦合作用是形成材料内部缺陷的重要原因,研究交变热力耦合作用下复合材料内部残余应力的变化具有十分重要的意义。施志凯[27]推导了热力耦合作用下复合材料内部残余应力计算方法,并计算了复合材料在初始损伤下刚度衰减规律。宏-细观有限元法是研究交变热力载荷对复合材料损伤、退化方式等影响机制的基本分析方法,其均匀化的思想简化了FRP各向异性结构的本构关系,但其有效性及局限性需要进一步探究。吴世平等[28]利用小参数摄动展开技术,建立了复合材料内部温度场和位移场的多尺度表达式,给出了复合材料有效热传导系数、有效刚度系数和有效热膨胀系数的均匀化方程。刘玉佳等[29]提出了湿/热/静力耦合条件下复合材料结构渐进损伤仿真方法,考虑复合材料力学性能的随机分布特性建立有限元模型,改进了湿热条件下复合材料本构关系。韩振宇等[30]对原位固化热塑性复合材料铺放成型过程中传热特性进行分析,构建了工艺参数对层压板温度分布的关系模型。

有学者研究热塑性纤维铺放过程中的热传导规律,建立了沿厚度和宽度方向上的一维及二维传热模型[31, 32]。Kaminski[33]研究了复合材料的瞬态热传导的均匀化问题,提出有限元计算中所采用的数学模型是建立在周期性复合材料的有效模量法的基础上,由此建立了有效的瞬态热现象均匀化的计算方案。

经过分析可知:热塑性FRP在铺放成型过程中交变热力耦合场作用下的小尺度力学性能的研究较少,主要研究集中在复合材料服役过程中复杂环境的热力学特性、宏观湿热性及热传导模型,对热塑性FRP铺放过程中预热场分析、热流动性及纤维/基体界面的热传导机理很少研究。因此,从连续介质力学来讲,应先从FRP铺放时交变预热力耦合产生的残余应力场分析入手,重点研究预热场及热流动性对热塑性FRP铺放缺陷形成及演变的影响规律。

1.4 纤维/基体界面增强理论纤维/基体界面层使纤维与基体形成一个整体,它起到传递应力、增强纤维与基体的相容性的作用,因此,纤维/基体界面增强性直接决定FRP复合材料的力学性能,尤其与微裂纹缺陷关系密切。对于FRP的界面形成,可分为以下三个阶段:基体与增强纤维的接触和浸润过程,热塑性FRP成型受压和受热过程和基体加热冷却固结过程。其中,后两者是铺放及固化工艺研究的重点问题。为了探究界面对FRP力学性能及缺陷的影响规律,国内外学者进行了深入研究。

彭庆宇[34]基于跨尺度设计思想,设计与制备出PAMAM/碳纤维等跨尺度增强体,并对其性能进行了综合表征。罗吉祥等[35]利用Voronoi单元有限元方法,构造能同时反映纤维增强复合材料界面脱层和基体裂纹扩展的单元,并模拟了界面脱层和基体裂纹扩展的过程。Lee等[36]将碳纤维在氧气与氮气的混合气体中进行氧化处理,结果表明:经气相氧化后的碳纤维表面羰基含量明显提高,且氧化处理的纤维增强复合材料剪切强度比未处理的提高了69%,这主要是由于表面官能团含量的增加起到了改善界面结合强度的作用。Rhee等[37]在碳纤维表面接枝了结构相似但与基体存在不同化学键合的聚合物涂层,结果显示与基体发生化学键作用的涂层能同时提高碳纤维复合材料的层间剪切强度和抗冲击强度。

热塑性复合材料界面问题是今后值得深入研究的课题,现阶段对复合材料界面层表面改性、偶联剂的制备方法已有较深入的研究,但是这些新型FRP材料的设计方法,无法解决现有热塑性FRP材料铺放过程中界面性能不良导致的缺陷问题,界面力学性能对工艺参数的响应机制、界面与宏观力学性能的关系模型有待进一步深化研究。

经过以上分析表明:热塑性FRP铺放成型中常见的IFF、分层、孔隙等缺陷,与层间气泡成核、纤维/基体界面吸附性、基体的黏弹性和流动性、材料结晶度、层合结构吸湿性、基体/芯模表面流动性与吸附性等材料微细观力学性能密切相关,同时与铺放角度、铺放速率、铺放压力、铺放预热温度、加热时间、冷却速率等工艺参数联系密切,其涉及多尺度和跨尺度建模,因此,采用合适的多尺度分析方法是至关重要的。

1.5 原位固结及冷却工艺热塑性FRP铺放后的热压罐固结技术经过多年的技术研究,仍占着国内外大型复合材料构件固化工艺的主要地位[38]。但随着构件尺寸及结构复杂性的增加,热压罐在大型复合材料构件制造技术发展中的局限性已逐渐显现。高能束一次性固化及烘箱固化压力值不足,不能满足高性能航空航天复合材料构件的制造需求,而热塑性原位固结技术能够在固结过程中提供足够的压力,并能在工程应用中降低10%~60%的成本,原位固结过程为树脂基复合材料在预成型阶段,引入相应的固化源,使正在成型的一层或几层复合材料层在较短的时间内固结定型,这一过程反复进行,直到构件制造完成。但与热压罐固结技术相比,其生产出的复合材料构件的力学性能略低,原因是原位固结无法保障聚合物基的充分再结晶过程,综上所述,现阶段国内外主要研究是围绕在寻找合理的原位固化源及其工艺参数的方面[39, 40]。

纤维铺放过程中聚合物结晶在熔融时被破坏,但在冷却时重新形成,冷却速率和冷却时间是影响基体材料结晶度的重要参数[41],为保证复合材料构件的最终性能,这两个参数需要被合理设定和严格控制。基体材料的结晶发生在纤维铺放的特殊冷却区,在这个区域内复合材料构件将完成最终成型。纤维铺放的冷却区分为两个空气冷却区和一个特殊冷却区,在两个空气冷却区仅发生基体材料温度的变化,不产生结晶,结晶现象出现在特殊冷却区。基体材料的结晶度与在特殊冷却区的加工历程有着直接的关系,如采用急速冷却,又称骤冷或淬火冷却的方式,获得的基体材料的结晶度较低;如采用缓慢冷却或在熔点附近退火冷却的方式,则获得的基体材料的结晶度较高。因此,如何选择合理的加工装备和工艺是目前国外学者研究的热点问题[42, 43],这直接关系到复合材料构件的最终性能。

2 反串行嵌套式多尺度分析方法 2.1 材料多尺度特性的嵌套关系根据现有的多尺度分析方法,由于热塑性FRP预浸带特殊的结构及缺陷的多尺度效应,研究FRP铺放时宏细观失效机理和工艺对其宏细观力学行为的影响,可采用并行式分析方法,即可采用相对独立或相同的方法,在多个尺度上同时进行分析[44];而对于纤维基体界面的吸附性、基体的流动性等微观范畴,可采用串行耦合式分析方法[45],即大尺度的参数可由小尺度的分析来确定,串行多尺度分析方法适用于大尺度的变量集合与小尺度的变量集合互不耦合或耦合作用弱等情况[46]。由于小尺度边界条件较难确定,本文提出反串行耦合式分析方法的概念,是指小尺度分析参数由大尺度分析结果提供,大尺度分析结果可以由实验检测或有限元仿真提供,提升了原有分析方法的灵活性,并且该方法有利于构建微观力学属性与宏观工艺参数的关系模型。

Olson[47]提出材料设计的嵌套式关系概念,如图 2(a)所示,这种嵌套式的思想依然适用于工艺的设计当中,其中,力学行为表现又可以分解成反串行多尺度耦合式,如图 2(b)所示。

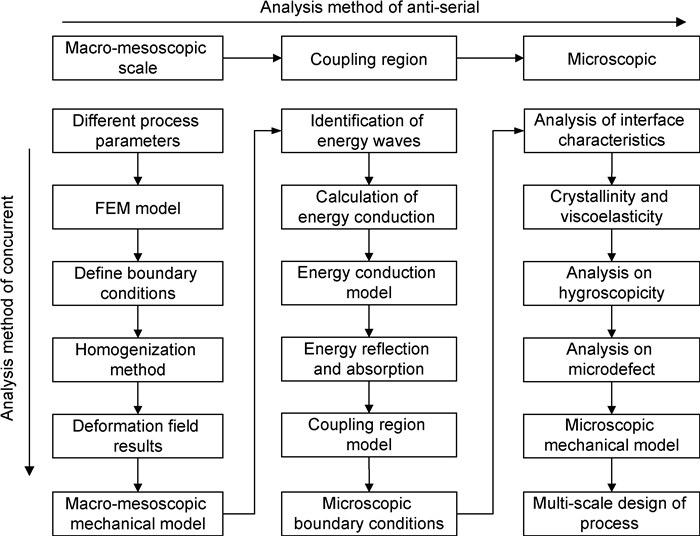

由于FRP结构的特殊性,将宏观与细观当作一个均匀化的大尺度,在这种大尺度下采用并行分析方法去研究,根据FRP铺放时的行为表现分析结果,经过耦合区的传递,用作小尺度分析的边界条件,称之为反串行嵌套式多尺度分析方法,因此,本文提出的多尺度分析方法是包含嵌套式设计理论、串并行分析方法、耦合区传递模型等多个理论思想在内的综合分析方法,如图 3所示。

|

图 3 反串行嵌套式多尺度分析方法 Fig. 3 Multi-scale analysis method for anti-serial nested |

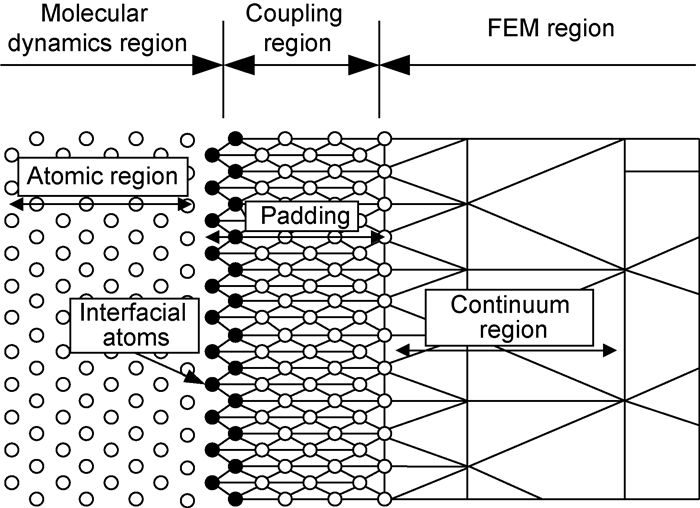

采用分子动力学与有限元耦合分析,以实现跨原子与连续介质尺度计算,就必须考虑耦合区(握手区)模型建立的准确性,这里有两处难点,一是分子动力学区域有限元区本构关系的不协调,二是由于两区域刚度不协调对能量波在其间的传播带来的影响。MADD方法[48]被认为是“计算原子工程的起始”,该方法的基本思想是将紧束缚法、分子动力学及有限元法用一种统一的方法连接起来以同时对具有量子、原子以及宏观尺度进行计算。但其缺陷在于未考虑握手区的设计所带来的波的反射,造成产生的能量保留在分子动力学区,甚至可使原子区整体熔化掉[49]。针对上述问题,学者们提出了一维模型[50]、Cauchy-Born法则及跨原子-连续介质尺度的解析方法、拟连续介质多尺度分析方法(QC)[51]等,这些方法依然存在不足,例如,有些方法只适用于某些实际情况。跨原子/连续介质过渡区的一般形式,如图 4所示。

|

图 4 跨原子/连续介质过渡耦合区 Fig. 4 Trans-atoms/continuum coupling region |

利用反串行嵌套式多尺度分析方法,即将能量波视为从有限元区传递到分子动力学区,由于网格单一区域大于局部原子间距,不存在能量波的反射,但由于能量守恒,一部分波无法通过耦合区,因此,这种不协调机制的优化算法应该进一步探究。

2.3 微观尺度力学参数的分析及计算方法 2.3.1 纤维/基体界面的微观力学性能为了探究FRP纤维/基体界面的微观结构对微观缺陷的影响,必须对芯模/基体的吸附性、纤维/基体界面的吸附性及基体在界面上的流动性进行分析,吸附性以吸附能为分析参数,以下主要分析FRP铺放过程中,基体在界面的流动性,以MSD(均方位移)曲线识别出的扩散系数等作为分析参数,其中,利用爱因斯坦扩散方程[52]可求解扩散系数。

|

(4) |

式中:D为扩散系数;r(t)为原子t时刻位置;r(0) 为原子初始位置。

2.3.2 结晶度和黏弹性结晶度用来表示聚合物中结晶区域所占的比例,结晶度直接影响FRP铺放及其固化后的晶间缺陷,X射线衍射(XRD)是测定结晶度的重要方法[53-55],分子动力学模拟可提供Reflex模拟,可支持结构改变中的实时监测及计算,利用JADE可对衍射图进行分峰拟合,并计算出结晶度,可以用来比较模拟值与实验值。FRP等聚合物基复合材料利用了聚合物的黏弹性,使之增强了复合材料的力学性能,因此,复合材料黏弹性成为研究的重要课题。细观力学方法,包括自洽方法[56]、M-T方法[57]、胞元模型[58]及均匀化方法[59]等方法在复合材料黏弹性预测方面都有成功应用[60]。刘书田等[61]基于均匀化理论研究了复合材料黏弹性分析的多尺度方法,以及复合材料等效热应力松弛规律。Chung等[62]研究了Kelvin-Voigt黏弹性复合材料的本构关系,给出了恒温条件下的黏弹性规律。而材料性质往往与温度相关,Seiferta等[63]讨论了编织复合材料在不同温度下的黏弹性性质,并与实验作了比较。结晶度和黏弹性计算的准确性直接影响反串行嵌套式多尺度分析方法的可信程度,通过以上分析,现有研究复合材料的结晶度和黏弹性的计算方法是较充分的,但是如果能将FRP铺放中力学参数计算结果输入到现有计算模型中,准确性与可信度应该得以大幅提高。

2.3.3 吸湿性热塑性FRP在使用过程中,不可避免地碰到潮湿的环境,树脂基复合材料特别是玻璃纤维增强树脂基复合材料对湿热的环境比较敏感[64]。FRP铺放成型及固化过程中FRP的湿热性研究较少,但是有分析表明:周围环境的水分能够通过扩散进入复合体系的界面,引起界面脱胶,导致复合材料整体力学性能的下降,也有研究表明,对于一些复合体系,在水中浸泡后界面形成氢键作用,界面结合能反而增强,力学性能也得以提升[65],因此,研究铺放成型及固化过程中FRP的湿热性特性及其对力学性能的影响对于减少材料损伤及成型缺陷具有重要意义。FRP吸湿性分析应从构建纤维/基体界面的吸湿性模型出发,求解自动铺放或固结过程中不同水分子比重对纤维/基体界面的影响规律,以探究FRP微缺陷特征对吸湿性作用的响应机理。

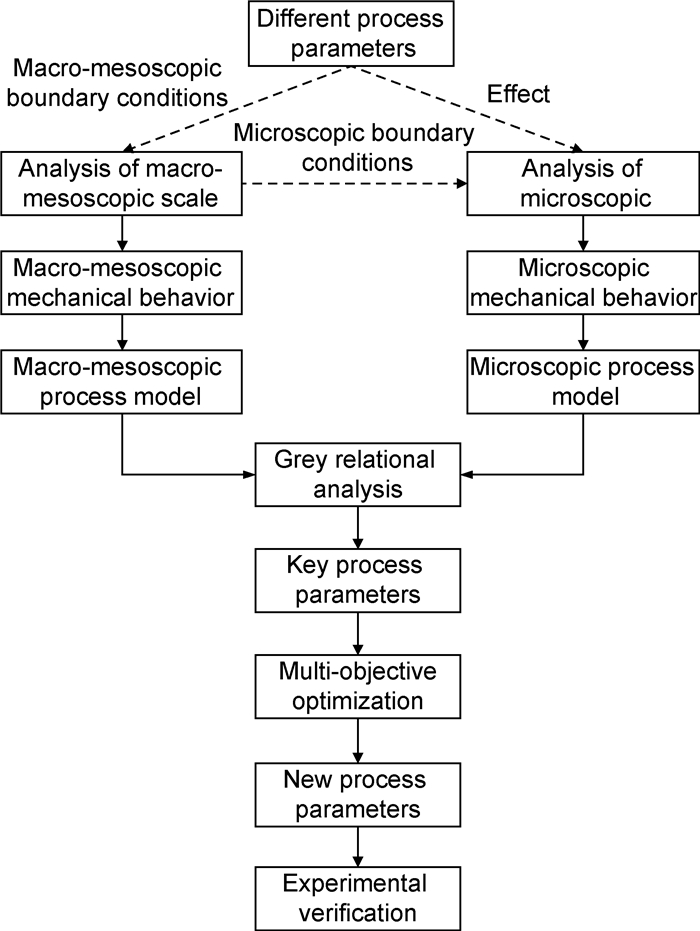

3 铺放工艺的多尺度协同设计方法采用以上微观参数的计算方法,对微观尺度力学特性进行识别和表征,构建计及工艺参数的微观尺度力学模型,用以揭示工艺参数对微观力学性能及缺陷的影响机理,结合材料宏观分析结果,采用灰色关联法及多目标驱动优化法,对铺放速度、铺放温度、铺放压力等工艺参数进行协同优化设计,并进行实验验证,实现FRP自动铺放及其固化成型的高品质和高效率。武新宇等[66]针对梯级水电站群调度目标间的协调问题,建立了多目标优化调度模型,提出了基于灰色关联度法与熵权理想点法相结合的迭代计算方法,可见灰色关联法与多目标优化法结合解决工程实践问题是可行的。本文提出的FRP铺放成型工艺的多尺度协同设计方法,如图 5所示。

|

图 5 FRP铺放成型工艺的多尺度协同设计方法 Fig. 5 Multi-scale collaborative design method for processparameters in FRP placement |

复合材料铺放成型工艺的多尺度协同设计方法以反串行嵌套式多尺度分析方法为基础,通过耦合多种数学算法,旨在找出对FRP铺放中力学性能及缺陷影响大的工艺参数,并对这类工艺参数进行优化设计,通过实验验证工艺参数的合理性。这种方法可以结合FRP铺放过程中的多尺度力学响应规律,具有适用性、可操作性强等特点,同时,可间接解决小尺度缺陷模型难以实验验证的问题,也可为铺层顺序、铺层角度等的设计提供重要数据来源。

4 结束语自动铺放成型是热塑性复合材料重要成型方法之一,该成型方法引起的材料小尺度上缺陷的萌生、扩展,进而演变至另一尺度上,其涉及宏观、细观及微观等多个时空区域,通过对复合材料铺放成型缺陷形成演变的分析可知,仅依靠宏观分析方法及实验结果,无法对小尺度力学性能参数进行识别、评价及控制,使得小尺度缺陷参数的形成及演变过程的机理具有不确定性。现阶段国内外对热塑性FRP铺放缺陷机理的研究很少,工艺的设计也未考虑微观力学特性,因此,对铺放工艺的优化设计方面的研究具有一定局限性,本文提出的反串行嵌套式多尺度研究方法旨在结合FRP预浸带独特的结构特性及多尺度力学效应,实现宏细观-微观的跨尺度分析,从而为构建计及工艺参数的多尺度力学及其缺陷模型提供理论基础。总之,国内热塑性FRP铺放成型技术尚处于理论性研究阶段,其铺放工艺造成的层合结构缺陷的机理是今后研究的重点,根据多尺度缺陷机理模型设计出的铺放工艺,可以有助于实现FRP铺放成型样机进一步在工程中得到应用。

| [1] | 赵云峰. 先进纤维增强树脂基复合材料在航空航天工业中的应用[J]. 军民两用技术与产品, 2010 (1): 4–6. ZHAO Y F. Advanced fiber reinforced resin matrix composites in aerospace applications[J]. Dual Use Technologies & Products, 2010 (1): 4–6. |

| [2] | 李星, 关志东, 刘璐, 等. 复合材料跨尺度失效准则及其损伤演化[J]. 复合材料学报, 2013, 30 (2): 152–158. LI X, GUAN Z D, LIU L, et al. Composite multiscale failure criteria and damage evolution[J]. Acta Materiae Compositae Sinica, 2013, 30 (2): 152–158. |

| [3] | 韩振宇, 王振宇, 边东岩, 等. 自动铺丝构件缺陷形成机理的研究进展[J]. 纤维复合材料, 2014 (4): 3–7. HAN Z Y, WANG Z Y, BIAN D Y, et al. A review on advances in defect formation mechanism of automated fiber placement components[J]. Fiber Composites, 2014 (4): 3–7. |

| [4] | 肖军, 李勇, 文立伟, 等. 树脂基复合材料自动铺放技术进展[J]. 中国材料进展, 2009, 28 (6): 28–32. XIAO J, LI Y, WEN L W, et al. Progress of automated placement technology for polymer composites[J]. Materials China, 2009, 28 (6): 28–32. |

| [5] | 富宏亚, 李玥华. 热塑性复合材料纤维铺放技术研究进展[J]. 航空制造技术, 2012, 414 (18): 44–48. FU H Y, LI Y H. Research on thermoplastic composites fiber placement technology[J]. Aeronautical Manufacturing Technology, 2012, 414 (18): 44–48. DOI: 10.3969/j.issn.1671-833X.2012.18.005 |

| [6] | 白以龙, 汪海英, 夏蒙棼, 等. 固体的统计细观力学—连接多个耦合的时空尺度[J]. 力学进展, 2006, 36 (2): 286–305. BAI Y L, WANG H Y, XIA M F, et al. Statistical mesomechanics of solid, linking coupled multiple space and time scales[J]. Advances in Mechanics, 2006, 36 (2): 286–305. DOI: 10.6052/1000-0992-2006-2-J2006-060 |

| [7] | MARDER M, FINEBERG J. How things break[J]. Physics Today, 1996, 49 (9): 24–29. DOI: 10.1063/1.881515 |

| [8] | GLIMM J, SHARP H D. Multiscale science: a challenge for the twenty-first century[J]. Siam News, 1997, 30 (8): 1–7. |

| [9] | 王雪明, 谢富原, 李敏, 等. 热压罐成型复合材料复杂结构对制造缺陷的影响规律[J]. 航空学报, 2009, 30 (4): 757–762. WANG X M, XIE F Y, LI M, et al. Effect rules of complex structure on manufacturing defects for composites in autoclave molding[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30 (4): 757–762. |

| [10] | 益小苏, 张明, 安学锋, 等. 先进航空树脂基复合材料研究与应用进展[J]. 工程塑料应用, 2009, 37 (10): 72–76. YI X S, ZHANG M, AN X F, et al. Development and application of advanced aeronautical polymer matrix composites[J]. Engineering Plastics Application, 2009, 37 (10): 72–76. DOI: 10.3969/j.issn.1001-3539.2009.10.019 |

| [11] | 陈浩然, 杨庆生. 单向纤维增强复合材料的基体微裂纹及其影响[J]. 玻璃钢/复合材料, 1991 (6): 1–5. CHEN H R, YANG Q S. The matrix micro-cracking of unidirectional fiber composite and its effect[J]. Fiber Reinforced Plastics/Composite, 1991 (6): 1–5. |

| [12] | KNOPS M. Analysis of Failure in Fiber Polymer Laminates: the Theory of Alfred Puck[M]. Germany: Springer, 2008: 13. |

| [13] | PATRICIA P P, HARALD E N B, ADRIAAN B. Residual stresses in thermoplastic composites-a study of the literature. part Ⅲ: effects of thermal residual stresses[J]. Composites Part A: Applied Science and Manufacturing Composites, 2007, 38 (6): 1581–1596. DOI: 10.1016/j.compositesa.2006.12.005 |

| [14] | 张立功, 张佐光. 先进复合材料中主要缺陷分析[J]. 玻璃钢/复合材料, 2001 (2): 42–45. ZHANG L G, ZHANG Z G. Analysis of defects in advanced composites[J]. Fiber Reinforced Plastics/Composite, 2001 (2): 42–45. |

| [15] | PUCK A, SCHURMANN H. Failure analysis of FRP laminates by means of physically based phenomenological models[J]. Composites Science and Technology, 2002, 62 (12-13): 1633–1662. DOI: 10.1016/S0266-3538(01)00208-1 |

| [16] | HINTON M J, KADDOUR A S, SODEN P D. A comparison of the predictive capabilities of current failure theories for composite laminates judged against experimental evidence[J]. Composites Science and Technology, 2002, 62 (12-13): 1725–1797. DOI: 10.1016/S0266-3538(02)00125-2 |

| [17] | 丁克伟, 茆会勇, 裴桂珠. 复合材料层板分层伴以横向裂纹扩展的层间应力分析[J]. 安徽建筑工业学院学报(自然科学版), 1994, 2 (1): 30–34. DING K W, MAO H Y, PEI G Z. Interlaminar stresses analysis of composite laminates for delamination and transverse crack development[J]. Journal of Anhui Institute of Architecture, 1994, 2 (1): 30–34. |

| [18] | WISNOM M R, REYNOLDS T, GWILLIAM N. Reduction in interlaminar shear strength by discrete and distributed voids[J]. Composites Science and Technology, 1996, 56 (1): 93–101. DOI: 10.1016/0266-3538(95)00128-X |

| [19] | OLIVIER P, COTTU J P, FERRET B. Effects of cure cycle pressure and voids on some mechanical properties of carbon/epoxy laminates[J]. Composites, 1995, 26 (7): 509–515. DOI: 10.1016/0010-4361(95)96808-J |

| [20] | MICHAELI W, KNOPS M, FISCHER O, et al.Investigations on the fiber fracture behavior of carbon fiber reinforced plastics[C]// 47th International SAMPE Symposium and Exhibition. Long Beach: SAMPE, 2002:1611-1618. http://www.researchgate.net/publication/287946046_Investigations_on_the_fiber_fracture_behavior_in_carbon_fiber_reinforced_plastics |

| [21] | FISCHER O.Fiber fracture behavior in fiber reinforced plastics[D]. Aachen, Germany: Aachen Institute of Technology, 2003. |

| [22] | 宋娜. 单向纤维复合材料拉伸破坏机制和强度的研究[D]. 南京: 南京航空航天大学, 2008. SONG N.On tensile failure mechanism and strength of unidirectional fiber reinforced composite materials[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10287-2009053766.htm |

| [23] | COLTON J S, SUH N P. Nucleation of microcellular foam: theory and practice[J]. Polymer Engineering Science, 1987, 27 (7): 500–503. DOI: 10.1002/(ISSN)1548-2634 |

| [24] | TANG J M, LEE W I, SPRINGER G S. Effects of cure pressure on resin flow, voids and mechanical properties[J]. Journal of Composite Materials, 1987, 21 (5): 421–440. DOI: 10.1177/002199838702100502 |

| [25] | 王荣国, 田秋, 马文有, 等. 数值计算模拟复合材料固化中夹杂气泡的影响和残余应力的变化[J]. 复合材料学报, 2002, 19 (5): 95–101. WANG R G, TIAN Q, MA W Y, et al. Modulating void action and residual stress variation of composite materials during curing process[J]. Acta Materiae Compositae Sinica, 2002, 19 (5): 95–101. |

| [26] | LYCZKOWSKI R W.Development of a mechanistic theory for drying of porous media using two fluid, two phase flow theory[C]//Proceeding of Mass Transferring Between Oil and Water in Porous Medium.Miami:2nd Multiphase Flow and Heat Transfer Symposium, 1979:16-18. http://www.researchgate.net/publication/236443854_Development_of_a_mechanistic_theory_for_drying_of_porous_media_using_two-fluid_two-phase_flow_theory |

| [27] | 施志凯. 热力耦合下复合材料层合板渐进性损伤分析[D]. 大连: 大连理工大学, 2013. SHI Z K.Progressive damage analysis of laminated composite under thermal-mechanical [D].Dalian: Dalian University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10141-1013197667.htm |

| [28] | 吴世平, 唐绍锋, 梁军, 等. 周期性复合材料热力耦合性能的多尺度方法[J]. 哈尔滨工业大学学报, 2006, 38 (12): 2049–2053. WU S P, TANG S F, LIANG J, et al. Multi-scale method for thermo-elasticity properties of composite materials with small periodic configuration[J]. Journal of Harbin Institute of Technology, 2006, 38 (12): 2049–2053. DOI: 10.3321/j.issn:0367-6234.2006.12.008 |

| [29] | 刘玉佳, 燕瑛, 何明泽, 等. 湿/热/力耦合条件下复合材料结构渐进损伤仿真[J]. 北京航空航天大学学报, 2012, 38 (3): 384–388. LIU Y J, YAN Y, HE M Z, et al. Simulation of progressive damage on composite structure under hydro/thermo/mechanical coupled condition[J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38 (3): 384–388. |

| [30] | HAN Z Y, CAO Z L, SHAO Z X, et al. Parametric study on heat transfer for tow placement process of thermoplastic composite[J]. Polymers & Polymer Composites, 2014, 22 (8): 713–721. |

| [31] | COLTON J, LEACH D. Processing parameters for filament winding thick-section PEEK/carbon fiber composites[J]. Polymer Composites, 1992, 13 (6): 427–434. DOI: 10.1002/(ISSN)1548-0569 |

| [32] | TUMKOR S, TURKMEN N, CHASSAPIS C, et al. Modeling of heat transfer in thermoplastic composite tape lay-up manufacturing[J]. Heat Mass Transfer, 2001, 28 (1): 49–58. DOI: 10.1016/S0735-1933(01)00212-3 |

| [33] | KAMINSKI M. Homogenization of transient heat transfer problems for some composite materials[J]. International Journal of Engineering Science, 2002, 41 (1): 1–29. |

| [34] | 彭庆宇. 复合材料增强体的跨尺度设计及其界面增强机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. PENG Q Y.Hierarchical design of composites reinforcement and study on its interfacial enhancement mechanism[D].Harbin: Harbin Institute of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014085179.htm |

| [35] | 罗吉祥, 唐春, 郭然. 纤维增强复合材料界面脱层和基体裂纹的模拟分析[J]. 复合材料学报, 2009, 26 (6): 201–209. LUO J X, TANG C, GUO R. Numerical simulations of interfacial debonding and matrix cracking in fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2009, 26 (6): 201–209. |

| [36] | LEE W H, LEE J G, REUCROFT P J. XPS study of carbon fiber surfaces treated by thermal oxidation in a gas mixture of O2/(O2+N2)[J]. Applied Surface Science, 2001, 171 (1-2): 136–142. DOI: 10.1016/S0169-4332(00)00558-4 |

| [37] | RHEE H W, BELL J P. Effect of reactive and non-reactive fiber coatings upon performance of graphite epoxy composites[J]. Polymer Composites, 1991, 12 (4): 213–225. DOI: 10.1002/(ISSN)1548-0569 |

| [38] | 张建宝, 赵文宇, 王俊锋, 等. 复合材料自动铺放工艺技术研究现状[J]. 航空制造技术, 2014 (16): 80–83. ZHANG J B, ZHAO W Y, WANG J F, et al. Research status of automated placement processing technology of composites[J]. Aeronautical Manufacturing Technology, 2014 (16): 80–83. DOI: 10.3969/j.issn.1671-833X.2014.16.019 |

| [39] | 迪力穆拉提·阿卜力孜, 段玉岗, 李涤尘, 等. 树脂基复合材料原位固化制造技术概述[J]. 材料工程, 2011 (10): 84–90. ABULIZI D, DUAN Y G, LI D C, et al. Overview of in-situ curing manufacturing technology for resin matrix composites[J]. Journal of Materials Engineering, 2011 (10): 84–90. DOI: 10.3969/j.issn.1001-4381.2011.10.018 |

| [40] | STOKES-GRIFFIN C M, COMPSTON P. A combined optical-thermal model for near-infrared laser heating of thermoplastic composites in an automated tape placement process[J]. Composites Part A: Applied Science and Manufacturing Composites, 2015, 75 : 104–115. DOI: 10.1016/j.compositesa.2014.08.006 |

| [41] | 李玥华. 热塑性预浸丝变角度铺放及其轨迹规划的研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. LI Y H.Research on thermoplastic towpreg variable angle placement and trajectory planning[D]. Harbin: Harbin Institute of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10213-1013045378.htm |

| [42] | QUADRINI F, SQUEO E A, PROSPERI C. Diode laser assisted filament winding of thermoplastic matrix composites[J]. Materials, 2010, 3 : 563–571. DOI: 10.3390/ma3010563 |

| [43] | GROUVE W J B, WARNET L L, AKKERMAN R.Towards a process simulation tool for the laser assisted tape placement process[C]//Budapest: 14th European Conference on Composite Materials, 2010:1-10. https://www.researchgate.net/publication/241875537_Towards_a_process_simulation_tool_for_the_laseer_assisted_tape_placement_process?ev=auth_pub |

| [44] | BROUGHTON J Q, ABRAHAM N, BERNSTEIN N, et al. Concurrent coupling of length scales: methodology and application[J]. Physical Reviews B, 1999, 60 (4): 2391–2403. DOI: 10.1103/PhysRevB.60.2391 |

| [45] | RUDD R E, BROUGHTON J Q. Concurrent coupling of length scales in solid state systems[J]. Physica Status Solidi (B), 2000, 217 (1): 251–291. DOI: 10.1002/(ISSN)1521-3951 |

| [46] | MCDOWELL D L, CHOI H J, PANCHAL J, et al. Plasticity-related microstructure-property relations for materials design[J]. Key Engineering Materials, 2007, 340-341 : 21–30. DOI: 10.4028/www.scientific.net/KEM.340-341 |

| [47] | OLSON G B. Computational design of hierarchically structured materials[J]. Science, 1997, 277 (5330): 1237–1242. DOI: 10.1126/science.277.5330.1237 |

| [48] | ABRAHAM F F, BROUGHTON J Q, BERNSTEIN N, et al. Spanning the continuum to quantum length scales in a dynamic simulation of brittle fracture[J]. Europhysics Letters, 1998, 44 (6): 783–787. DOI: 10.1209/epl/i1998-00536-9 |

| [49] | PARK H S, LIU W K. An introduction and tutorial on multiple-scale analysis in solids[J]. Computer Methods in Applied Mechanics and Engineering, 2004, 193 (17-20): 1733–1772. DOI: 10.1016/j.cma.2003.12.054 |

| [50] | SHILKROT L E, MILLER R E, CURTIN W A. Multiscale plasticity modeling: coupled atomistics and discrete dislocation mechanics[J]. Journal of the Mechanics and Physics of Solids, 2004, 52 (4): 755–787. DOI: 10.1016/j.jmps.2003.09.023 |

| [51] | MILLER R E, TADMOR E B. The quasicontinuum method: overview, applications and current directions[J]. Journal of Computer-Aided Material Design, 2002, 9 (3): 203–239. DOI: 10.1023/A:1026098010127 |

| [52] | 黄建平. 纳米一维单原子晶体颗粒的原子均方位移[J]. 湖南师范大学自然科学学报, 2001, 24 (1): 24–27. HUANG J P. Mean-square displacements of atoms in one dimensional monatomic nanocrystalline particles[J]. Journal of Natural Science of Hunan Normal University, 2001, 24 (1): 24–27. |

| [53] | 杨淑敏, 江泽慧, 任海青, 等. 利用X射线衍射法测定竹材纤维素结晶度[J]. 东北林业大学学报, 2010, 38 (8): 75–77. YANG S M, JIANG Z H, REN H Q, et al. Determination of cellulose crystallinity of bamboo culms with X-ray diffraction spectrum[J]. Journal of Northeast Forestry University, 2010, 38 (8): 75–77. |

| [54] | 陈福泉, 张本山, 卢海凤, 等. X射线衍射在淀粉颗粒结晶度研究中的应用[J]. 食品科学, 2010, 31 (3): 284–287. CHEN F Q, ZHANG B S, LU H F, et al. A review of application of X-ray diffraction in crystal structure determination of starch granules[J]. Food Science, 2010, 31 (3): 284–287. |

| [55] | 侯斌, 刘文华, 樊祥琳, 等. 聚丙烯结晶度测试方法的对比分析[J]. 理化检验(物理分册), 2007, 43 (9): 452–454. HOU B, LIU W H, FAN X L, et al. Comparison and analysis on the measurement methods for crystallinity of propylene[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2007, 43 (9): 452–454. |

| [56] | HILL R. A self-consistent mechanics of composite materials[J]. Journal of the Mechanics and Physics of Solids, 1965, 13 (4): 213–222. DOI: 10.1016/0022-5096(65)90010-4 |

| [57] | BENVENISTE Y. A new approach to the application of Mori-Tanaka's theory in composite materials[J]. Mechanics of Materials, 1987, 6 (2): 147–157. DOI: 10.1016/0167-6636(87)90005-6 |

| [58] | GHOSH S, MOORTHY S, LEE K. Multiple scale elastic-plastic analysis of heterogeneous materials with the Voronoi cell finite element model[J]. Computational Methods in Micromechanics, 1995, 212 : 87–105. |

| [59] | HASSANI B, HINTON E. A review of homogenization and topology optimization Ⅰ: homogenization theory for media with periodic structure[J]. Computers and Structures, 1998, 69 (6): 707–717. DOI: 10.1016/S0045-7949(98)00131-X |

| [60] | ABOUDI J. Mechanics of Composite Materials:a Unified Micromechanical Approach[M]. Amsterdam: Elsevier, 1991. |

| [61] | 刘书田, 马宁. 复合材料黏弹性本构关系与热应力松弛规律研究Ⅰ:理论分析[J]. 复合材料学报, 2005, 22 (1): 152–157. LIU S T, MA N. Study on the thermal stress relaxation and constitutive equations of viscoelastic composite materials, part Ⅰ: general theory[J]. Acta Materiae Compositae Sinica, 2005, 22 (1): 152–157. |

| [62] | CHUNG P W, TAMMA K K, NAMBURU R R. A micro-macro homogenization approach for viscoelastic creep analysis with dissipative correctors for heterogeneous woven-fabric layered media[J]. Composites Science and Technology, 2000, 60 (12-13): 2233–2253. DOI: 10.1016/S0266-3538(00)00018-X |

| [63] | SEIFERTA O E, SCHUMACHERB S C, HANSENA A C. Viscoelastic properties of a glass fabric composite at elevated temperatures: experimental and numerical results[J]. Composites Part B: Engineering, 2003, 34 (7): 571–586. DOI: 10.1016/S1359-8368(03)00078-7 |

| [64] | 杭颂, 何利娜, 蒋琳琳. 树脂基玻璃纤维复合材料吸湿对性能影响及其机理研究[J]. 玻璃纤维, 2012 (4): 1–7. HANG S, HE L N, JIANG L L. Effects of moisture absorption of glass fiber reinforced resin composites on their properties[J]. Fiber Glass, 2012 (4): 1–7. |

| [65] | 周晓东, 戴干策. 玻璃纤维毡增强聚丙烯复合材料的湿热稳定性[J]. 玻璃钢/复合材料, 1999 (1): 16–19. ZHOU X D, DAI G C. Moisture stability of glass fiber mat reinforced polypropylene[J]. Fiber Reinforced Plastics/Composites, 1999 (1): 16–19. |

| [66] | 武新宇, 范祥莉, 程春田, 等. 基于灰色关联度与理想点法的梯级水电站多目标优化调度方法[J]. 水利学报, 2012, 43 (4): 422–428. WU X Y, FAN X L, CHENG C T, et al. Multi-objective optimal operation based on grey correlation and ideal point method for cascaded hydropower systems[J]. Journal of Hydraulic Engineering, 2012, 43 (4): 422–428. |

2017, Vol. 45

2017, Vol. 45