文章信息

- 刘彬, 石常亮, 缪文炳, 董世运

- LIU Bin, SHI Chang-liang, MIAO Wen-bing, DONG Shi-yun

- 缺陷/应力交互对碳钢Lcr波声弹性系数的影响

- Interaction Influence of Flaw and Stress on Lcr Wave Acoustoelastic Coefficient of Carbon Steel

- 材料工程, 2017, 45(7): 97-102

- Journal of Materials Engineering, 2017, 45(7): 97-102.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001437

-

文章历史

- 收稿日期: 2015-11-24

- 修订日期: 2017-02-07

2. 广东省工业分析检测中心, 广州 510650;

3. 装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072

2. Guangdong Industrial Analysis and Testing Center, Guangzhou 510650, China;

3. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China

应力(残余应力或工作应力)是影响甚至决定产品性能与服役安全的重要因素,因而进行应力评价对保证产品服役安全与可靠性就显得极为重要。目前,应力评价方法分为无损评价与有损评价两类。有损评价法[1, 2]虽可实现应力的评价,但是在破坏产品完整性基础上进行,且评价结果为抽样检测结果,因而给产品安全带来隐患。无损评价法,如超声波法、光学法等[3-6],是在保证产品完整性基础上实现应力的评价,可为产品服役安全与可靠性的在线评价和监测提供技术支撑。其中,超声波具有方便、安全、适于现场检测及可实现在线监测等优点,因此在应力评价领域引起众多学者的广泛关注。

超声波法是以超声波声弹性理论为基础而实现应力评价的一种无损评价方法,目前在石油管道、航空航天、压力容器等领域得到推广应用,但其评价机理仍待澄清。为此,国内外学者开展了系列相关实验研究与理论探讨,国外Yashar等[7, 8],Seyedali等[9]对Lcr波(临界折射纵波)评价焊接残余应力开展了系列研究,并与数值模拟结果及小孔法结果进行了对比分析。国内也有学者采用不同波形超声波对焊接残余应力进行了评价[10-13]。Hu等[14]采用超声波对碳钢结构应力进行了评价,并探讨了影响评价结果的因素。魏智等[15]基于材料本征参数测量对超声表面波在低碳钢与铝合金中的传播速度和应力间关系进行了理论研究,并与实验结果进行了对比分析。上述研究虽取得了一定成果,但均未考虑缺陷(尤其是内部不可见缺陷)对超声波评价应力结果的影响,而如焊接缺陷(气孔、裂纹、夹杂)以及与凝固相关的缺陷等均是难以避免的,且相关研究表明缺陷不仅会改变应力的分布状态,而且会影响应力的数值;因而,探讨缺陷及其尺寸对超声波评价应力结果的影响与机理对超声波技术的推广以及结果保证就显得极为重要。

为避免其他因素的影响,本工作选取Lcr波对低碳钢应力进行评价,基于“当量法”,以深度恒定与不同直径的规则盲孔模拟内部缺陷,利用互相关系数函数计算Lcr波时间差,基于Lcr波声弹性理论,提取并建立Lcr波声弹性系数与盲孔直径间关系,结合弹塑性变形及圆孔应力集中理论,澄清盲孔直径对Lcr波声弹性系数的影响机理。

1 实验材料与方法实验材料选择综合性能良好的Q235钢,其力学性能如表 1所示。

| Yield strength/MPa | Ultimate strength/MPa | Elongation/% |

| 240 | 468 | 22 |

依据本工作Lcr波采集方式和实验要求加工预制盲孔缺陷的非标准室温静载拉伸试样,如图 1所示。结合“当量法”,采用电火花打孔方法沿试样宽度方向中心线每间隔30mm加工深度为3.0mm,直径分别为0.5, 1.0,1.5, 2.0, 2.5, 3.0mm的盲孔。前期研究表明,由机加工等导致的试样初始应力是影响超声波评价应力结果的重要因素,为此采用WZS-20双室真空烧结炉对Q235钢试样进行去应力退火处理,加热温度为(600±10)℃,保温时间为30min,炉冷至100℃,再空冷至室温。

|

图 1 预置盲孔静载拉伸试样示意图 Fig. 1 Schematic diagram of preset blind-hole static tensile specimen |

超声波声弹性效应是一种弱效应,一般而言应力改变100MPa,超声波在钢中的传播速度改变量约为0.01%[16],因而超声波传播速度的精确测量对超声波评价应力结果至关重要。鉴于此,探讨可替代Lcr波传播速度的应力评价特征参数的计算方法就亟待解决。基于此,本工作固定Lcr波在试样中的传播距离恒定不变,以Lcr波传播时间差(Lcr波时间差)表征Lcr波传播速度改变量。目前,超声波传播时间差计算方法众多,基于简单、方便等优点,互相关函数法在该领域得到广泛应用。结合本工作Lcr波信号特点,对互相关函数进行归一化离散处理,得到适用于离散数据分析的归一化离散互相关函数,并定义为互相关系数函数,可表示为:

|

(1) |

式中:x(i)和y(i)为不同应力时Q235钢Lcr波信号;n为计算点数(本工作定义互相关步长)。

基于超声波声弹性理论和各向同性材料假设,Lcr波在薄板中的传播速度与应力间关系可表示为[17]:

|

(2) |

式中:V1和V0分别为Lcr波在应力与无应力介质中的传播速度;σ11和σ12分别为平行于加载方向和垂直于加载方向的应力;k1和k2分别为平行于加载方向和垂直于加载方向的声弹性系数。

相关研究表明,薄板中Lcr波声弹性系数满足k1≫k2,即式(2) 可简化为:

|

(3) |

结合本工作研究方法可知,Lcr波在Q235钢中的传播距离恒定不变,因此式(3) 可简化为:

|

(4) |

式中:k为Lcr波声弹性系数;Δt为Lcr波时间差。

鉴于此,搭建Lcr波应力评价系统,主要包括超声波脉冲发射接收仪5072PR、荧光数字示波器DPO3034、自主研发的中心频率为2.5MHz的双Lcr波换能器和自主开发的基于Matlab的Lcr波时间差计算系统。

2 结果与分析 2.1 分析讨论将预制盲孔缺陷的非标准室温静载拉伸Q235钢试样竖直夹持于SANS-CMT5205电子万能试验机,以0.5kN/s缓慢加载至预定载荷不卸载,将Lcr波换能器沿平行于加载方向放置于盲孔正上方的检测面采集Lcr波,如图 1所示,直至屈服载荷停止加载。为避免Lcr波换能器与Q235钢间耦合对应力评价结果的影响,采用自制Lcr波换能器夹具保持换能器与Q235钢间耦合压力恒定不变,并对各载荷Q235钢Lcr波重复采集3次。对比可知,载荷相同时,Q235钢Lcr波基本重合。鉴于此,以第1次采集的Q235钢Lcr波为分析对象,探讨不同直径盲孔时Q235钢Lcr波沿时间轴随应力的变化规律。不同应力时,直径分别为0.5,3.0mm盲孔处Q235钢Lcr波(接收信号)如图 2所示。

|

图 2 不同直径盲孔处Q235钢Lcr波 (a)0.5mm;(b)3.0mm Fig. 2 Lcr wave of Q235 steel corresponding to different diameters of blind-hole (a)0.5mm; (b)3.0mm |

由图 2可知,随应力增大,直径为0.5,3.0mm盲孔处Q235钢Lcr波沿时间轴的变化规律基本相同,即随应力增大,盲孔处Lcr波沿时间轴逐渐向右移动,这表明Lcr波通过相同距离所需传播时间逐渐延长,因而Lcr波在Q235钢中的传播速度随应力增大逐渐减小,这与Lcr波声弹性理论是相符的;当应力分别达到200MPa和230MPa(小于试样屈服强度)时,再随应力增大,盲孔处Lcr波沿时间轴呈不规律变化,即Lcr波传播速度随应力增大呈不规律变化,这与Lcr波声弹性理论略有不符。分析认为,盲孔处Q235钢的变形状态是决定Lcr波在其中的传播速度随应力变化的关键,盲孔应力集中效应引起的局部区域应力远大于试样平均应力是导致上述结果的主要原因。

为获得Q235钢Lcr波声弹性系数,通过式(1) 计算各应力时Lcr波时间差。前期相关研究[18]表明,互相关步长是影响式(1) 计算结果的重要因素,随互相关步长增大,互相关系数函数计算结果精度越高,Lcr波时间差计算结果精度亦越高。鉴于此,本工作选择1周期长度为互相关步长计算盲孔处Q235钢Lcr波时间差,并建立Lcr波时间差与应力间关系,如图 3所示。

|

图 3 不同直径盲孔处Lcr波时间差与应力曲线 Fig. 3 Curves of the difference in time of flight between Lcr wave and stress corresponding to different diameters of blind-hole |

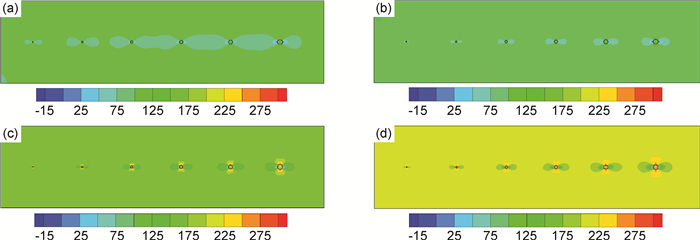

图 3表明,盲孔直径不同时,盲孔处Lcr波时间差随应力变化的规律基本相同。低应力阶段,盲孔处Lcr波时间差基本呈线性规律随应力增大而增加,与理论变化规律差别不明显;高应力阶段,盲孔处Lcr波时间差随应力增大而增加,但Lcr波时间差波动较明显,且随应力增大,实验规律与理论规律间差别亦越明显;当应力分别达到200, 208, 215, 220, 225, 230MPa时,盲孔处Lcr波时间差随应力增大呈非线性规律变化。对比相同应力时盲孔处Lcr波时间差可知,随盲孔直径增大,Lcr波时间差逐渐减小,且应力越大,Lcr波时间差的变化也越大。为验证上述实验结果,采用ANSYS有限元软件对预制盲孔的Q235钢应力进行数值模拟计算,其应力云图及沿盲孔中心的应力曲线如图 4和图 5所示。

|

图 4 不同载荷时Q235钢应力分布 (a)15kN;(b)25kN;(c)50kN;(d)62.5kN Fig. 4 Stress distributions of Q235 steel with different loads (a)15kN; (b)25kN; (c)50kN; (d)62.5kN |

|

图 5 沿盲孔中心的应力曲线 Fig. 5 Stress curves along the center of blind-hole |

图 4给出了载荷分别为15, 25, 50, 62.5kN时,Q235钢的应力云图。由图 4可知,盲孔处应力值远高于试样平均应力,且盲孔处应力呈明显哑铃状分布,这与无限大薄板圆孔应力集中理论是相符的。图 5给出了载荷分别为15, 25, 50, 62.5kN时,沿盲孔中心分布的应力曲线。由于本工作Lcr波时间差是其传播距离内平均应力的反映,因而对盲孔处应力平均值进行分析。对比可知,载荷相同时,盲孔处应力平均值随盲孔直径增大逐渐减小;盲孔直径相同时,与载荷由15kN增加至25kN相比,载荷由50kN增加至62.5kN时盲孔处的应力变化更为明显。这与图 3中不同应力阶段时盲孔处Lcr波时间差随应力变化的规律是相符的。

基于公式(4),采用线性函数对线性阶段Q235钢Lcr波时间差与应力进行拟合,得到其声弹性系数k,建立k与盲孔直径间关系,为获得盲孔直径对Lcr波声弹性系数影响的分析,采用幂函数对其进行拟合,结果如式(5) 和图 6所示。

|

图 6 Lcr波声弹性系数与盲孔直径关系 Fig. 6 Relationship between Lcr wave acoustoelastic coefficient and diameter of blind-hole |

|

(5) |

式中:k为Lcr波声弹性系数;D为盲孔直径。

由图 6可知,随盲孔直径增大,Q235钢盲孔处Lcr波声弹性系数k逐渐减小,并趋于平稳,这与文献[19]中数值模拟结果的变化规律是相符的;因而,通过式(5) 即可获得任意直径盲孔时Q235钢Lcr波声弹性系数,这也就表明采用本工作方法可实现缺陷/应力交互作用对Lcr波声弹性系数影响的研究。

2.2 结果分析介质弹性变形是Lcr波评价应力的前提,也是Lcr波声弹性效应的理论基础,该理论表明介质处于弹性变形状态时,Lcr波在介质中的传播速度与应力呈严格线性关系,这与图 3中Q235钢盲孔处Lcr波时间差随应力的变化规律基本相符,但略有不同。分析认为,盲孔引起的Q235钢局部应力集中是导致上述结果的主要原因。应力集中理论表明,受单向均匀载荷作用的无限大薄板中圆孔会导致其周围应力分布发生改变,即圆孔边缘出现应力峰值,且应力呈非线性规律随距圆孔距离增大而减小,直至达到均匀应力值,如图 7所示。

|

图 7 无限大薄板中圆孔应力集中示意图 Fig. 7 Schematic diagram of stress concentration caused by hole in infinite plate |

结合本工作Lcr波信号采集方式可知,图 2中Lcr波沿时间轴的变化规律是其传播距离内应力平均值的反映,而盲孔应力集中不仅改变了应力的分布状态,而且影响应力的数值,因此图 3中实验规律与理论规律并不完全相同。对图 3中不同应力阶段Lcr波时间差与应力关系分析认为,低应力阶段时,由盲孔引起的应力集中程度较小,如25kN时Q235钢应力云图与应力曲线所示,盲孔周围最高应力值约为83MPa,远小于Q235钢屈服强度,因而试样处于弹性变形状态,满足Lcr波声弹性理论要求,Lcr波时间差与应力间线性关系良好;高应力阶段时,由盲孔引起的应力集中程度逐渐变大,试样整体虽仍处于弹性变形状态,但其最高应力值处Q235钢已进入塑性变形状态,即Lcr波传播距离内试样变形状态不再满足Lcr波声弹性理论要求。结合本工作Lcr波评价应力方法可知,Lcr波传播速度的变化是其传播距离内Q235钢变形状态的“平均反映”,而应力越大,早于试样整体进入塑性变形状态的区域越大,即塑性变形面积越大,因而高应力阶段Lcr波时间差与应力间关系具有明显非线性特征,且随应力增大,该非线性特征越明显;当Lcr波传播距离内盲孔应力集中引起的试样塑性变形对Lcr波传播速度的影响起主导作用时,Q235钢变形状态不再满足Lcr波声弹性理论要求,因此Lcr波时间差与应力不再呈线性规律变化,这也是应力小于Q235钢屈服强度时盲孔处Lcr波时间差随应力呈非线性规律变化的主要原因。

2.3 影响因素分析 2.3.1 盲孔深度的影响结合本工作预制盲孔方法可知,电火花打孔法的火花放电时间决定了盲孔深度,但很难保证盲孔深度恒定不变。相关研究表明,盲孔深度不仅会影响Q235钢试样的受力截面积,而且会影响盲孔周围应力的分布和数值,从而影响Lcr波声弹性系数与盲孔直径间关系。

2.3.2 Lcr波形畸变的影响互相关系数函数是基于信号波形相似程度分析而实现超声波信号间时间差计算的一种方法,波形相似程度越高,互相关系数函数计算结果精度越高。前期相关研究表明[20],超声波信号波形畸变是影响互相关系数函数计算结果精度的重要因素,波形畸变程度越高,互相关系数函数计算结果精度越低,即信号间时间差结果精度越低。结合本工作研究方法认为,Q235钢组织结构、Lcr波应力评价系统等引起的“噪声”是导致Q235钢Lcr波发生畸变的主要原因。为此,对Q235钢组织结构进行分析,如图 8所示。由图 8可知该组织呈明显方向性(与轧制方向同向),渗碳体(黑色物质)沿界面分布,规律性明显。由超声波与介质相互作用原理可知,超声波在异质界面(声阻抗不同)处发生反射、透射、折射等现象,并形成相应的模式转换波,进而与初始超声波相互作用,导致超声波波形发生畸变,且其波形畸变程度与异质界面面积、组织各向异性程度等成正比。这也是Q235钢Lcr波形发生畸变的主要原因。

|

图 8 Q235钢显微组织 Fig. 8 Microstructure of Q235 steel |

(1) 盲孔直径不同,Lcr波时间差随应力变化的规律基本相同,即Lcr波时间差随应力增大基本呈线性规律增加,但随应力增大,Lcr波时间差的波动程度亦逐渐变大。

(2) 盲孔引起的应力集中是导致Lcr波时间差与应力呈线性变化阶段最大应力值小于试样屈服强度的主要原因,Lcr波传播距离内试样的平均变形状态是影响Lcr波时间差随应力变化规律的关键因素,预制盲孔深度及Lcr波形畸变也是影响应力评价结果的重要因素。

(3) 随盲孔直径增大,Lcr波声弹性系数逐渐减小,并趋于平稳,其拟合结果表明采用本工作方法可实现任意直径盲孔对Lcr波评价Q235钢应力影响的研究。

| [1] | 孙鹤立, 张腾. 车体铝合金氩弧焊与搅拌摩擦焊残余应力研究[J]. 铁道机车车辆, 2016, 36 (4): 99–102. SUN H L, ZHANG T. Research on residual stress of argon arc welding and friction stir welding for aluminium alloy of carbody[J]. Railway Locomotive & Car, 2016, 36 (4): 99–102. |

| [2] | 刘晓佳, 林健, 雷永平, 等. 钛合金电子束焊接表面残余应力的测试和有限元分析[J]. 航空材料学报, 2016, 36 (4): 35–40. LIU X J, LIN J, LEI Y P, et al. Residual stress test and finite element analysis of titanium alloy surface obtained by electron beam welding[J]. Journal of Aeronautical Materials, 2016, 36 (4): 35–40. DOI: 10.11868/j.issn.1005-5053.2016.4.005 |

| [3] | 赵翠华. 残余应力超声波测量方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2008. ZHAO C H. Study on ultrasonic measurement of residual stress[D]. Harbin: Harbin Institute of Technology, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10213-2009290446.htm |

| [4] | 王晓, 史亦韦, 梁菁, 等. 声弹性法测量铝合金预拉伸板中的应力[J]. 材料工程, 2015, 43 (12): 95–100. WANG X, SHI Y W, LIANG J, et al. Stress in pre-stretched aluminum alloy plate by acoustic elasticity[J]. Journal of Materials Engineering, 2015, 43 (12): 95–100. DOI: 10.11868/j.issn.1001-4381.2015.12.016 |

| [5] | 齐红宇, 刘金龙, 杨晓光, 等. 基于云纹干涉法与钻孔法的等离子热障涂层残余应力实验[J]. 航空动力学报, 2011, 26 (3): 617–621. QI H Y, LIU J L, YANG X G, et al. Investigation on residual stress of plasma sprayed thermal barrier coatings based on moire interferometry and hole drilling method[J]. Journal of Aerospace Power, 2011, 26 (3): 617–621. |

| [6] | 吴剑剑. 淬火硬化层残余应力分布磁记忆检测[D]. 南昌: 南昌航空大学, 2015. WU J J. Magnetic memory detection of the distribution of residual stress on hardened layer[D]. Nanchang: Nangchang Hangkong University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10406-1015968261.htm |

| [7] | YASHAR J, MEHDI A, MEHDI A N. Using finite element and ultrasonic method to evaluate welding longitudinal residual stress through the thickness in austenitic stainless steel plates[J]. Materials & Design, 2013, 45 : 628–642. |

| [8] | YASHAR J, SEYEDALI S, MEHDI A N. Taguchi optimization and ultrasonic measurement of residual stresses in the friction stir welding[J]. Materials & Design, 2014, 55 : 27–34. |

| [9] | SEYEDALI S, MEHDI A N, YASHAR J, et al. Using ultrasonic waves and finite element method to evaluate through-thickness residual stresses distribution in the friction stir welding of aluminum plates[J]. Materials & Design, 2013, 52 : 870–880. |

| [10] | 路浩. 基于全包络权重算法的超声波法残余应力无损测量系统[J]. 焊接学报, 2015, 36 (3): 101–104. LU H. Ultrasonic residual stress measurement system based on entire envelope weighting algorithm[J]. Transactions of the China Welding Institution, 2015, 36 (3): 101–104. |

| [11] | 路浩, 刘雪松, 孟立春, 等. 高速列车车体服役状态残余应力超声波法无损测量及验证[J]. 焊接学报, 2009, 30 (4): 81–84. LU H, LIU X S, MENG L C, et al. Residual stress evaluation of high-speed train body structure by ultrasonic method and verification[J]. Transactions of the China Welding Institution, 2009, 30 (4): 81–84. |

| [12] | 石一飞, 沈中华, 倪晓武, 等. 激光激发瑞利波测量铝合金焊接残余应力[J]. 中国激光, 2008, 35 (10): 1627–1631. SHI Y F, SHEN Z H, NI X W, et al. Welding stress measurement using laser-generated Rayleigh wave in aluminum alloys[J]. Chinese Journal of Lasers, 2008, 35 (10): 1627–1631. DOI: 10.3321/j.issn:0258-7025.2008.10.038 |

| [13] | 马子奇, 刘雪松, 张世平, 等. 超声波法曲面工件残余应力测量[J]. 焊接学报, 2011, 32 (11): 25–28. MA Z Q, LIU X S, ZHANG S P, et al. Curved convex face residual stress measurement by ultrasonic method[J]. Transactions of the China Welding Institution, 2011, 32 (11): 25–28. |

| [14] | HU E Y, HE Y M, CHEN Y M. Experimental study on the surface stress measurement with Rayleigh wave detection technique[J]. Applied Acoustics, 2009, 70 (2): 356–360. DOI: 10.1016/j.apacoust.2008.03.002 |

| [15] | 魏智, 徐蔚, 曲云霞, 等. 表面波声弹性应力检测基础[J]. 河北工业大学学报, 2002, 31 (1): 10–14. WEI Z, XU W, QU Y X, et al. On acoustoelasticity of surface acoustic wave for ultrasonic NDT[J]. Journal of Hebei University of Technology, 2002, 31 (1): 10–14. |

| [16] | AHARON Z, KENNETH J. Measurement of acoustoelastic coefficients of Rayleigh waves in steel alloys[J]. Journal of Nondestructive Evaluation, 1982, 3 (2): 115–124. DOI: 10.1007/BF00568968 |

| [17] | HUGUES D S, KELLY J L. Second-order elastic deformation of solid[J]. Physical Review, 1951, 92 (5): 1145–1149. |

| [18] | 刘彬, 董世运, 徐滨士, 等. 互相关函数步长影响超声波评价涂层应力的实验研究[J]. 材料工程, 2011 (4): 54–57. LIU B, DONG S Y, XU B S, et al. Study on influence of calculating length on evaluation result of stress by surface acoustic wave for coating[J]. Journal of Materials Engineering, 2011 (4): 54–57. |

| [19] | 张宁锋. 基于ANSYS的有限宽板孔边应力集中分析[J]. 兰州工业高等专科学校学报, 2007, 14 (1): 34–38. ZHANG N F. The analysis of stress concentration based on ANSYS[J]. Journal of Lanzhou Polytechnic College, 2007, 14 (1): 34–38. |

| [20] | 刘彬. 再制造金属涂层质量的超声波/磁记忆综合无损评价研究[D]. 哈尔滨: 哈尔滨工业大学, 2012. LIU B. Ultrasonic and metal magnetic memory testing method for quality nondestructive evaluation of remanufacturing coating[D]. Harbin: Harbin Institute of Technology, 2012. |

2017, Vol. 45

2017, Vol. 45