文章信息

- 陈高红, 胡远森, 于美, 刘建华, 李国爱

- CHEN Gao-hong, HU Yuan-sen, YU Mei, LIU Jian-hua, LI Guo-ai

- 包铝层和氧化时间对2E12铝合金硫酸阳极氧化及膜层性能的影响

- Effects of Alclad Layer and Anodizing Time on Sulfuric Acid Anodizing and Film Properties of 2E12 Aluminum Alloy

- 材料工程, 2017, 45(7): 19-26

- Journal of Materials Engineering, 2017, 45(7): 19-26.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001042

-

文章历史

- 收稿日期: 2016-09-05

- 修订日期: 2017-03-08

2. 北京航空航天大学 材料科学与工程学院, 北京 100191

2. School of Materials Science and Engineering, Beihang University, Beijing 100191, China

2000系含Cu铝合金作为一种高强度硬铝合金,由于具有较高的比强度,在航空领域中广泛用于蒙皮,隔框,翼梁等承受高负荷的零件和构件[1, 2]。2024铝合金作为2000系合金中的典型代表,在航空领域用途广泛。2E12铝合金则是在2024铝合金的基础上通过降低Fe,Si等有害元素的含量,同时进一步优化Cu,Mg等主合金元素的含量而开发出的一种高纯铝合金。2E12铝合金在保证强度水平与2024铝合金相当的基础上,疲劳性能和断裂韧性得到明显改善,是一种耐损伤容限合金,被认为是新一代飞机蒙皮的优选材料[3, 4]。

2E12铝合金在出厂前表面大都会包覆一层纯铝。这层表面包铝相比与基体材料,作为阳极,这样就为基体材料提供了腐蚀防护。同时包铝层具有更少的金属间化合物,也会进一步防止材料发生局部腐蚀[5, 6]。此外,还常采用阳极氧化工艺,通过在铝合金表面形成一层阳极氧化膜,来进一步提高2E12铝合金的耐腐蚀性能。但2E12铝合金中的含Cu合金相在赋予了材料优异力学性能的同时,也会影响阳极氧化过程中氧化膜的形成。这主要是因为在阳极氧化过程中,Cu会在基体和氧化膜界面富集,然后Cu发生氧化,气体逸出,使得形成的氧化膜中有缺陷,导致氧化膜硬度、耐腐蚀性能以及可染色性能下降[7-9]。

铝合金硫酸阳极氧化作为一种应用广泛的表面处理工艺,所制得的阳极氧化膜的耐腐蚀性能不仅与电解液、氧化电压、氧化电流密度、氧化时间、氧化温度、封闭处理等阳极氧化工艺参数关系密切[10-15],表面包铝层对阳极氧化膜的形貌以及性能也有一定影响。Veysrenaux等[16]研究了1050纯铝,7175铝合金以及2618铝合金的硫酸阳极氧化膜的形貌,发现1050纯铝表面氧化膜表现出非常有秩序的形貌,无明显缺陷。而7175铝合金中的MgZn2,AlCuMg以及Al2CuMg等金属间化合物在阳极氧化过程中的氧化以及溶解,会使得氧化膜中出现尺寸介于100nm到200nm之间的微观空洞。2618铝合金氧化膜中也出现了少量微观尺寸的缺陷。颜杰红等[17]研究了2024包铝和2024裸铝在添加了苯甲酸钠的硼酸-硫酸电解液中进行阳极氧化,发现2024裸铝合金基体中像Mg2Si,Al2Cu等金属间化合物在阳极氧化过程中直接溶解在电解溶液中,使得金属间化合物存在的区域内不能形成连续的阳极氧化膜,而留下大量空洞。带包铝的2024铝合金表面第二相金属间化合物的含量较少,氧化膜中空洞也较少。

本研究采用铝合金表面防护领域应用广泛的硫酸阳极氧化技术,通过控制阳极氧化时间,对保留包铝和去除包铝的2E12-T3铝合金进行硫酸阳极氧化处理,研究了表面包铝层和阳极氧化时间对2E12-T3铝合金表面氧化膜形貌以及膜层电化学性能的影响。

1 实验材料与方法 1.1 实验材料本实验所选用的材料为表面带包铝的2E12-T3铝合金轧制薄板,厚度为2.5mm。表面包铝层厚度大约为70μm。铝合金名义成分(质量分数,下同)为:Cu 4.0%~4.5%,Mn 0.45%~0.7%,Mg 1.2%~1.6%,Cr≤0.05%,Zn≤0.15%,Ti≤0.10%,Fe≤0.12%,Si≤0.06%。试样尺寸为50mm×25mm×2.5mm。将部分表面带包铝层的2E12铝合金试样,放入50℃浓度为50g/L的NaOH溶液中浸泡20~30min,清水冲洗后,再在400g/L的HNO3溶液出光至表面光亮,然后采用SiC砂纸将试样连续打磨到1200#,作为去除包铝层的2E12铝合金试样。去除包铝层后的试样厚度介于2.2~2.3mm之间,表面包铝层已完全去除。最后将表面带包铝及去除包铝后的试样分别在无水乙醇和去离子水中超声清洗10min,并吹干备用。

1.2 阳极氧化硫酸阳极氧化工艺为:除油→碱洗→硝酸出光→硫酸阳极氧化→沸水封闭。每一步工艺结束后都在流动热水以及流动冷水中清洗试样,再进行下一步操作。其中除油、碱洗、出光等阳极氧化前处理工艺中的溶液组成以及处理时间见表 1。阳极氧化液为180g/L的硫酸溶液,采用恒压阳极氧化工艺,氧化电压为15V,氧化时间分别为15,30,45,60min,电压缓升时间为5min,温度为室温。同时在阳极氧化过程中,采用磁力搅拌器进行搅拌,加快散热,保证氧化温度稳定。保留包铝层以及去除包铝层的2E12铝合金试样经上述阳极氧化工艺处理后,再用去离子水清洗干净,在95~100℃微沸的去离子水中封闭处理30min。

| Pretreatment | Solution | Temperature/℃ | Time/s |

| Degreasing | 20g/L Na3PO4 | 50 | 80 |

| 10g/L Na2CO3 | |||

| 5g/L NaOH | |||

| Etching | 50g/L NaOH | 50 | 60 |

| Pickling | 400g/L HNO3 | 25 | 10 |

阳极氧化后的2E12铝合金试样经喷金处理后,再使用场发射扫描电子显微镜(JEOL JSM-7500) 对阳极氧化膜层的表面和截面形貌进行观察分析。

1.4 电化学性能测试在三电极体系下,阳极氧化后的2E12铝合金试样作为工作电极,饱和甘汞电极为参比电极,铂电极作为辅助电极,使用电化学工作站(Princeton 2273) 分别测试试样在3.5%的NaCl溶液中的动电位扫描极化曲线和电化学阻抗谱。试样工作面积为1cm2。极化曲线测试电压扫描范围为-0.25~0.25V(vs OCP),扫描速率为0.5mV/s。电化学阻抗谱测试的外加激励信号幅值为±20mV,测试频率范围为100kHz~10mHz。在极化曲线和电化学阻抗谱测试前,先进行1h的开路电位测试直到试样的开路电位达到稳定。

2 结果与分析 2.1 包铝层以及阳极氧化时间对氧化膜形貌及厚度的影响图 1为去除包铝和保留包铝的2E12铝合金分别经硫酸阳极氧化处理15,30,45,60min后表面SEM图。对于去除包铝的2E12铝合金经阳极氧化不同时间后,表面均分布着大量随机分布、大小不一的孔洞缺陷。当氧化时间为45min和60min时,氧化膜表面甚至出现微裂纹。而对于保留包铝的2E12铝合金经不同时间阳极氧化后表面形貌与去除包铝的2E12铝合金明显不同,空洞缺陷数量以及尺寸均比去除包铝的铝合金要少,也未见氧化膜开裂。

|

图 1 去除包铝(1) 和保留包铝(2) 的2E12铝合金经不同时间阳极氧化后试样的表面SEM图 (a)15min; (b)30min; (c)45min; (d)60min Fig. 1 Surface SEM morphologies of anodic oxide films of unclad (1) and alclad (2) 2E12 aluminum alloy in different anodizing time (a)15min; (b)30min; (c)45min; (d)60min |

对于去除包铝层的2E12铝合金,在阳极氧化过程中,铝合金基体中的S(Al2CuMg)相,作为阳极,会发生优先溶解,形成空洞缺陷。θ(Al2Cu)相作为阴极,由于具有较高的惰性,发生氧化反应所需要的吉布斯自由能会高于铝发生氧化所需要的吉布斯自由能,不易发生氧化,这样随着铝合金氧化的进行会产生Cu的富集,当Cu原子的富集达到一定程度时,会发生氧化,并且进入氧化膜中。同时伴随着氧气的产生,随着氧化的进行会使氧气得到富集,则内部的气压会升高,最终会导致氧化膜的破裂和O2的释放[16]。而对于保留包铝的2E12铝合金,由于表面包覆一层约为70μm厚纯度为99%的纯铝的包铝层,其中合金相和杂质元素含量较低,因而膜层中的空洞缺陷数量少、尺寸小。

图 2为去除包铝和保留表面包铝的2E12铝合金分别经硫酸阳极氧化处理15,30,45,60min后截面SEM图。两种铝合金的膜层厚度与氧化时间的对应关系见图 3。由图 3可以看出, 去除包铝和保留包铝的2E12铝合金表面氧化膜的厚度均随氧化时间的延长而增加,同时保留包铝的2E12铝合金表面氧化膜明显厚于去除包铝的2E12铝合金。

|

图 2 去除包铝(1) 和保留包铝(2) 的2E12铝合金经不同时间阳极氧化后试样的截面SEM图(a)15min; (b)30min; (c)45min; (d)60min Fig. 2 Cross-section SEM morphologies of anodic oxide films of unclad (1) and alclad (2) 2E12 aluminum alloy in different anodizing time (a)15min; (b)30min; (c)45min; (d)60min |

|

图 3 氧化膜厚度与氧化时间的关系 Fig. 3 Thickness of anodization films as a function of time |

这主要是因为2E12铝合金表面包铝层为一层纯铝,而去除表面包铝层后,露出了合金基体,由于合金基体中含Cu合金相的氧化吉布斯自由能高于Al的氧化吉布斯自由能,故成膜效率较低,因而膜层也较薄。同时还发现对于去除包铝的2E12铝合金,当阳极氧化时间大于45min时,氧化膜厚度增加趋缓。由于在阳极氧化过程中,同时存在着氧化膜的生长与溶解,当氧化膜的生长速率大于溶解速率,氧化膜的厚度不断增加,但当氧化时间继续延长时,氧化膜厚度增加趋缓,最终趋于稳定。

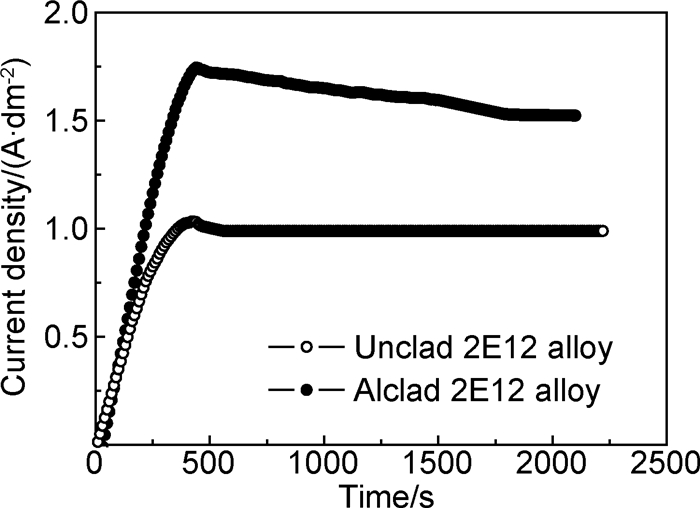

图 4所示为保留包铝层和去除包铝层的2E12铝合金在硫酸阳极氧化过程中电流密度-时间的关系曲线。由图 4可以看出, 两种铝合金在阳极氧化过程中主要分为两个阶段:第一阶段为氧化电压以3V/min的升压速率由开路电位逐渐升高到15V;第二阶段为在15V的氧化电压下进行恒压阳极化。保留包铝层和去除包铝层的2E12铝合金在电压缓升阶段,电流呈现逐渐增加的趋势。然后电流达到峰值,此后电流迅速下降,并趋于稳定。在15V恒压阳极氧化过程中,保留包铝的2E12铝合金的电流密度稳定值明显高于去除包铝的2E12铝合金,说明保留包铝的2E12铝合金表面氧化膜的生长速率更快,表面所形成的氧化膜也更厚。如图 3所示,保留包铝的2E12铝合金表面氧化膜明显厚于经阳极氧化相同时间的去除包铝的2E12铝合金。

|

图 4 2E12铝合金阳极氧化电流密度与时间关系曲线 Fig. 4 Anodization current density of 2E12 aluminum alloy as a function of time |

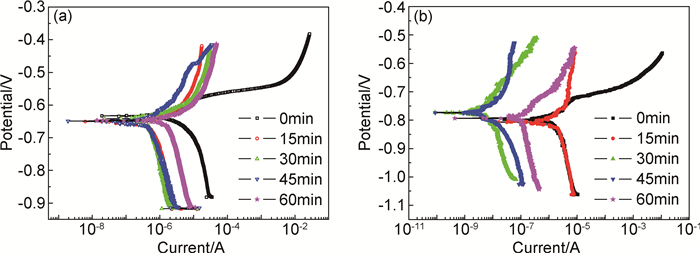

图 5所示为去除包铝层和保留包铝层的2E12铝合金氧化膜经硫酸阳极氧化不同时间后的试样在3.5%NaCl溶液中的动电位极化曲线测试结果。表 2为采用Tafel直线外推法计算所得去掉包铝和保留包铝的2E12铝合金阳极氧化膜层的icorr和Ecorr等腐蚀参数。由表 2可以看出, 保留包铝的2E12铝合金氧化膜的腐蚀电流密度较阳极氧化相同时间的去除包铝的2E12铝合金氧化膜低。同时发现,两种铝合金经阳极氧化处理30min和45min时,去除包铝的铝合金氧化膜具有最低的腐蚀电流密度,分别为5.49×10-7,5.01×10-7A·cm-2。保留包铝的铝合金氧化膜也具有最低的腐蚀电流密度,分别为8.96×10-9,1.76×10-8A·cm-2。

|

图 5 2E12铝合金阳极氧化不同时间的动电位极化曲线 (a)去除包铝的2E12铝合金;(b)保留包铝的2E12铝合金 Fig. 5 Potentiodynamic polarization curves of 2E12 aluminum alloy with different anodizing time (a)unclad 2E12 aluminum alloy; (b)alclad 2E12 aluminum alloy |

| Sample | Anodizing time/min | Ecorr /V | icorr /(A·cm-2) |

| Unclad 2E12 aluminum alloy | 0 | -0.633 | 9.85×10-6 |

| 15 | -0.652 | 7.38×10-7 | |

| 30 | -0.642 | 5.49×10-7 | |

| 45 | -0.649 | 5.01×10-7 | |

| 60 | -0.648 | 1.90×10-6 | |

| Alclad 2E12 aluminum alloy | 0 | -0.793 | 2.74×10-6 |

| 15 | -0.807 | 2.13×10-6 | |

| 30 | -0.773 | 8.96×10-9 | |

| 45 | -0.774 | 1.76×10-8 | |

| 60 | -0.793 | 1.03×10-7 |

经相同的阳极氧化工艺处理下,保留包铝的2E12铝合金阳极氧化膜腐蚀电流密度更低,耐蚀性更好。这主要是因为保留包铝的2E12铝合金表面阳极氧化膜更厚,同时由于包铝层中合金相较少,所形成的阳极氧化膜中的缺陷也较少,所以对材料的腐蚀防护效果也更好。

两种铝合金经阳极氧化处理30min和45min后,具有最低的腐蚀电流密度,此时铝合金表面形成了厚且致密的阳极氧化膜,使得材料具有较好的耐腐蚀性能。而当阳极氧化时间仅为15min时,2E12铝合金表面所形成的膜层不太致密,而且较薄,侵蚀性离子比较容易穿过膜层,降低了膜层的耐腐蚀性能。而当阳极氧化时间延长至60min时,尽管较长的阳极氧化时间增加了膜层厚度,但是膜层中的缺陷也明显增加,如图 1所示,甚至产生了明显的微裂纹,缺陷使得侵蚀性离子易向膜层内部扩散,膜层的耐腐蚀性能也明显下降。

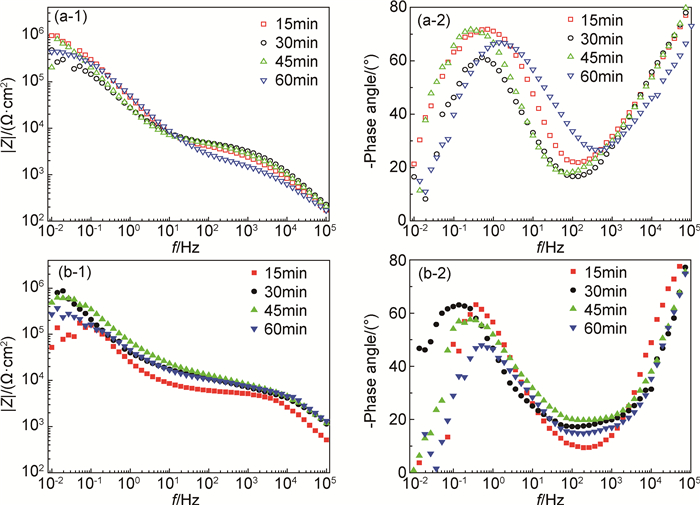

2.2.2 电化学阻抗测试图 6所示为去除包铝和保留包铝的2E12铝合金经硫酸阳极氧化15~60min后,在3.5%NaCl溶液中测试所得到的电化学阻抗谱Bode图。由图 6可以看出,两种铝合金的Bode图形状类似,都具有两个时间常数特征,分别对应阳极氧化膜的阻挡层和多孔层。由于侵蚀性离子必须穿过经封闭处理后的多孔层才能进一步腐蚀氧化膜,多孔层电阻越大,对侵蚀性离子的阻碍作用也越强。因此多孔层电阻可以反映2E12铝合金硫酸阳极氧化膜的耐蚀性[19]。根据Hitzig等[20]的研究,采用图 7所示等效电路对电化学阻抗数据进行拟合。其中Rs为溶液电阻;Rp,Cp分别为多孔层电阻和电容;Rb,Cb分别为阻挡层电阻和电容。

|

图 6 2E12铝合金在3.5%NaCl溶液中的电化学阻抗Bode图 1-阻抗横值-频率;2-相位角-频率 (a)去除包铝的2E12铝合金;(b)保留包铝的2E12铝合金 Fig. 6 Bode plots of 2E12 aluminum alloy in 3.5%NaCl solution 1-|z|-f; 2-phase angle-f (a)unclad 2E12 aluminum alloy; (b)alclad 2E12 aluminum alloy |

|

图 7 2E12铝合金阳极氧化膜在3.5%NaCl溶液中的电化学阻抗等效电路 Fig. 7 EIS equivalent circuit of 2E12 aluminum alloy anodic film in 3.5%NaCl solution |

表 3为两种铝合金氧化膜电化学阻抗谱的拟合结果。从表 3中可以看出,保留包铝的2E12铝合金氧化膜的多孔层阻抗Rp值均大于阳极氧化相同时间的去除包铝的2E12铝合金氧化膜。同时发现当氧化时间为30min和45min时,两种铝合金Rp值较大。而当阳极氧化时间缩短至15min或延长至60min时,Rp的值均下降。说明在保留包铝的2E12铝合金表面上所形成的氧化膜耐蚀性更好。而阳极氧化处理30min和45min时,两种铝合金表面形成了一层均匀致密的氧化膜,可有效抵挡侵蚀性粒子,具有最好的耐蚀性。

| Aluminum alloy | Anodizing time/min | Rp /(kΩ·cm2) | Cp /(μF·cm-2) | np |

| Unclad 2E12 aluminum alloy | 15 | 3.754 | 0.3287 | 0.7363 |

| 30 | 4.687 | 0.1708 | 0.7644 | |

| 45 | 5.020 | 0.3389 | 0.7166 | |

| 60 | 2.041 | 0.8012 | 0.6727 | |

| Alclad 2E12 aluminum alloy | 15 | 6.197 | 0.0201 | 0.8660 |

| 30 | 10.40 | 0.1084 | 0.6713 | |

| 45 | 11.33 | 0.0736 | 0.7004 | |

| 60 | 8.823 | 0.0229 | 0.7848 |

(1) 保留包铝和去除包铝的2E12铝合金经硫酸阳极氧化处理,表面均能形成具有防护性能的阳极氧化膜。保留包铝的2E12铝合金氧化电流密度高于去除包铝的2E12铝合金,氧化膜生长速率更快,表面氧化膜也更厚。两种铝合金表面氧化膜厚度随着氧化时间的延长而增加。

(2) 去除包铝的2E12铝合金表面含有较多的含Cu第二相颗粒,使得膜层中的空洞缺陷明显多于保留包铝的2E12铝合金,随着阳极氧化时间的延长,两种铝合金氧化膜中的空洞缺陷也逐渐增加,当阳极氧化时间为45min和60min时,去除包铝的2E12铝合金氧化膜中甚至出现微裂纹。

(3) 保留包铝的2E12铝合金氧化膜腐蚀电流密度更小,多孔层阻抗更高,耐蚀性要优于去除包铝的2E12铝合金氧化膜。当阳极氧化处理30min和45min时,保留包铝和去除包铝的2E12铝合金氧化膜都具有更小的腐蚀电流密度和更高的多孔层阻抗,耐蚀性最好。氧化时间过短或过长,都会导致膜层耐蚀性下降。

| [1] | CURIONI M, SKELDON P, KOROLEVA E, et al. Role of tartaric acid on the anodizing and corrosion behavior of AA2024 T3 aluminum alloy[J]. Journal of the Electrochemical Society, 2009, 156 (4): C147–C153. DOI: 10.1149/1.3077602 |

| [2] | MOUTARLIER V, VIENNET R, ROLET J, et al. Power ultrasound irradiation during the alkaline etching process of the 2024 aluminum alloy[J]. Applied Surface Science, 2015, 355 : 26–31. DOI: 10.1016/j.apsusc.2015.07.098 |

| [3] | CHEN Z, REN J, ZHANG J, et al. Regulation mechanism of novel thermomechanical treatment for microstructure and properties of 2E12 aluminum alloy[J]. Journal of Materials Engineering & Performance, 2015, 44 (10): 2341–2346. |

| [4] | YIN D, LIU H, CHEN Y, et al. Effect of grain size on fatigue-crack growth in 2524 aluminium alloy[J]. International Journal of Fatigue, 2016, 84 : 9–16. DOI: 10.1016/j.ijfatigue.2015.11.011 |

| [5] | CAPELOSSI V R, POELMAN M, RECLOUX I, et al. Corrosion protection of clad 2024 aluminum alloy anodized in tartaric-sulfuric acid bath and protected with hybrid sol-gel coating[J]. Electrochimica Acta, 2014, 124 (4): 69–79. |

| [6] | YOGANANDAN G, BALARAJU J N, GRIPS V K W. The surface and electrochemical analysis of permanganate based conversion coating on alclad and unclad 2024 alloy[J]. Applied Surface Science, 2012, 258 (22): 8880–8888. DOI: 10.1016/j.apsusc.2012.05.108 |

| [7] | SIEBER M, MORGENSTERN R, LAMPKE T. Anodic oxidation of the AlCu4Mg1 aluminium alloy with dynamic current control[J]. Surface & Coatings Technology, 2016, 302 : 515–522. |

| [8] | MA Y, ZHOU X, THOMPSON G E, et al. Anodic film formation on AA 2099-T8 aluminum alloy in tartaric-sulfuric acid[J]. Journal of the Electrochemical Society, 2011, 158 (2): C17–C22. DOI: 10.1149/1.3523262 |

| [9] | MINGO B, NĚMCOVÁ A, HAMAD D, et al. Efficiency of anodising of Al-Cu alloy in sulphuric acid at low potentials[J]. Transactions of the Institute of Metal Finishing, 2015, 93 (1): 18–23. DOI: 10.1179/0020296714Z.000000000217 |

| [10] | KAO T T, CHANG Y C. Influence of anodization parameters on the volume expansion of anodic aluminum oxide formed in mixed solution of phosphoric and oxalic acids[J]. Applied Surface Science, 2014, 288 (1): 654–659. |

| [11] | AERTS T, DIMOGERONTAKIS T, GRAEVE I D, et al. Influence of the anodizing temperature on the porosity and the mechanical properties of the porous anodic oxide film[J]. Surface & Coatings Technology, 2007, 201 (16): 7310–7317. |

| [12] | YOGANANDAN G, BALARAJU J N, LOW C H C, et al. Electrochemical and long term corrosion behavior of Mn and Mo oxyanions sealed anodic oxide surface developed on aerospace aluminum alloy (AA2024)[J]. Surface & Coatings Technology, 2016, 288 : 115–125. |

| [13] | 刘建华, 刘洲, 于美, 等. 3种溶液体系下铝合金阳极氧化膜的性能[J]. 中国有色金属学报, 2012, 22 (7): 2031–2039. LIU J H, LIU Z, YU M, et al. Properties of aluminum alloy anodic films formed in three kinds of solutions[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (7): 2031–2039. |

| [14] | 刘建华, 高庆娜, 李英东, 等. 5A06和2A12铝合金在硫酸-己二酸中阳极氧化行为及膜层电化学性能[J]. 北京航空航天大学学报, 2015, 41 (5): 757–763. LIU J H, GAO Q N, LI Y D, et al. Oxidation behavior of 5A06 and 2A12 aluminum alloys in sulfuric-adipic acid and electrochemical property of anodic oxide film[J]. Journal of Beijing University of Aeronautics & Astronautics, 2015, 41 (5): 757–763. |

| [15] | LI Y D, ZHANG Y, LI S M, et al. Influence of adipic acid on anodic film formation and corrosion resistance of 2024 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26 (2): 492–500. DOI: 10.1016/S1003-6326(16)64137-7 |

| [16] | VEYSRENAUX D, CHAHBOUN N, ROCCA E. Anodizing of multiphase aluminium alloys in sulfuric acid: in-situ electrochemical behavior and oxide properties[J]. Electrochimica Acta, 2016, 211 : 1056–1065. DOI: 10.1016/j.electacta.2016.06.131 |

| [17] | 颜杰红, 彭超. 苯甲酸钠含量对硼酸-硫酸阳极氧化膜形貌和性能的影响[J]. 材料保护, 2013 (10): 18–19. YAN J H, PENG C. Effect of sodium benzoate content on the morphology and properties of boric acid-sulfuric acid anodizing film[J]. Materials Protection, 2013 (10): 18–19. |

| [18] | SAEEDIKHANI M, JAVIDI M, YAZDANI A. Anodizing of 2024-T3 aluminum alloy in sulfuric-boric-phosphoric acids and its corrosion behavior[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (9): 2551–2559. DOI: 10.1016/S1003-6326(13)62767-3 |

| [19] | 王帅星, 赵晴, 杜楠, 等. 铈盐对铝合金硼酸-硫酸阳极氧化膜的封闭效应[J]. 中国有色金属学报, 2012, 22 (4): 1132–1141. WANG S X, ZHAO Q, DU N, et al. Sealing effect of cerium salt on boric-sulfuric acid anodic film of aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (4): 1132–1141. |

| [20] | HITZIG J, JVTTNER K, LORENZ W J, et al. AC-impedance measurements on porous aluminium oxide films[J]. Corrosion Science, 1984, 24 (11-12): 945–952. DOI: 10.1016/0010-938X(84)90115-X |

2017, Vol. 45

2017, Vol. 45