文章信息

- 袁佟, 邓畅光, 毛杰, 邓春明, 邓子谦

- YUAN Tong, DENG Chang-guang, MAO Jie, DENG Chun-ming, DENG Zi-qian

- 等离子喷涂-物理气相沉积制备7YSZ热障涂层及其热导率研究

- Preparation and Thermal Conductivity of 7YSZ Thermal Barrier Coatings Prepared by Plasma Spray-physical Vapor Deposition

- 材料工程, 2017, 45(7): 1-6

- Journal of Materials Engineering, 2017, 45(7): 1-6.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001109

-

文章历史

- 收稿日期: 2015-09-07

- 修订日期: 2017-03-02

2. 广州有色金属研究院 新材料研究所, 广州 510650;

3. 现代材料表面工程国家工程实验室, 广州 510650;

4. 广东省现代材料表面工程重点实验室, 广州 510650

2. Institute of New Materials, Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China;

3. National Engineering Lab for Modern Materials Surface Engineering Technology, Guangzhou 510650, China;

4. Guangdong Provincial Key Lab for Modern Materials Surface Engineering Technology, Guangzhou 510650, China

热障涂层由于能有效保护涡轮发动机热端部件,改善发动机性能,提高燃油经济性而在发动机技术中获得了广泛应用。一个典型的热障涂层系统由热绝缘的陶瓷热障涂层(Thermal Barrier Coatings,TBCs)及抗氧化的金属黏结层(Bond Coating,BC)构成,由于掺杂氧化钇的氧化锆(Yttria Stabilized Zirconia,YSZ)具有较低的热导率和较高的热膨胀系数而被广泛用作热障涂层表面层陶瓷材料。大气等离子喷涂(Atmospheric Plasma Spraying,APS)和电子束-物理气相沉积(Electron Beam-Physical Vapor Deposition,EB-PVD)是制备TBCs的两种典型方法,在工业上得到了广泛应用[1, 2]。其中,APS制备的TBCs具有低热导率和高沉积率,但抗热震性能差;EB-PVD相对于APS制备的TBCs具有良好的损伤容限和抗热震性,但涂层热导率高,沉积速率低[3, 4]。等离子喷涂-物理气相沉积(Plasma Spray-Physical Vapor Deposition,PS-PVD)是基于低压等离子喷涂发展起来的新型制备技术,融合了APS和EB-PVD的优点,可制备热导率低、抗热震性好的热障涂层,且通过工艺调整能制备层状、柱状或混合结构涂层,涂层制备效率高、成本低。PS-PVD已成为制备未来先进发动机热障涂层的最有前景的制备技术之一。而隔热效果是评价TBCs性能的一项重要的技术指标,直接关系到工件工作温度的高低[5]。

PS-PVD技术作为一种新型热障涂层制备工艺,其工艺参数与涂层结构的关系以及其热导率性能尚待进一步研究。本工作采用PS-PVD工艺,在3种不同工艺参数下制备涂层。通过XRD和SEM扫描电镜观察分析涂层的成分及涂层截面形貌和表面形貌,探讨涂层结构形成规律,测量各个涂层的热扩散系数,分析涂层结构对热导率的影响机制。

1 实验材料与方法 1.1 涂层制备实验采用团聚烧结的7YSZ粉末为原料,粉末粒径为5~22μm。通过等离子喷涂-物理气相沉积设备在K417镍基高温合金上制备热障涂层(14%~16% Co, 8.5%~9.5% Cr, 4.8%~5.7% Al, 4.5%~5.0% Ti, 2.5%~3.5% Mo, 0.13%~0.22% C, Ni为余量)[6, 7]。喷枪型号为大功率O3CP,最大功率可达150kW。具体喷涂过程:首先将样品切割为ϕ12.7mm×2mm圆柱形试样,用煤油和酒精依次对样品进行超声除油清洗,再使用刚玉砂砾对样品表面进行喷砂处理,其中砂砾平均粒径为220μm,喷砂压力、角度和距离分别为1.5×105Pa,60°和100mm,最后用压缩空气对样品进行除杂;在制备TBCs前,先采用低压等离子喷涂工艺(Low Pressure Plasma Spraying,LPPS)在基体上制备中间黏结层(NiCoCrAlYTa),厚度约为150μm,以增强陶瓷面层的结合强度和提高涂层抗高温氧化性能。然后将样品放置在专用喷涂夹具上,编程设置ABB机械手喷涂程序,通过机械手控制喷枪的路径;开启真空泵把喷涂真空室抽至150Pa,然后回充氩气至4000Pa时进行喷枪点火;通过等离子体先预热基体至850℃,再通过机械手调整喷距为950mm进行双管内送粉喷涂,喷涂过程中对真空室进行适量的补氧,防止涂层晶体失氧。涂层喷涂工艺参数如表 1所示。

| Coating | Current/A | Distance/mm | Flow rate/(L·min-1) | Pressure/Pa | Powder feed rate/(g·min-1) | |||

| Ar | He | H2 | O2 | |||||

| A | 2600 | 950 | 35 | 60 | 0 | 2 | 150 | 2×12.5 |

| B | 2200 | 950 | 35 | 60 | 0 | 2 | 150 | 2×12.5 |

| C | 2200 | 950 | 100 | 0 | 10 | 0 | 150 | 2×12.5 |

采用X’Pert型X射线衍射仪对YSZ粉末及涂层进行物相分析。为分析涂层的微观组织,将带有金属基体的涂层试样沿轴向切开, 经镶嵌、打磨抛光后,采用冷场发射扫描电子显微镜(SEM)和能谱仪(EDS)对试样截面进行形貌观察及成分分析。

1.3 热导率测量测试涂层的热扩散系数α,定压比热容Cp和密度ρ,涂层的热导率λ为[8]

|

(1) |

用激光脉冲法测量涂层的热扩散系数α,仪器型号为NETZSCH LFA457,将剥落的独立涂层加工成直径为12.7mm、厚度约1mm的圆片试样,保持厚度均匀且上下两个端面平行。测量时,试样的一侧通过能量脉冲束升温,然后记录试样另一侧的温度达到最高温度一半时所对应的时间,α可由式(2) 得到。

|

(2) |

式中:d是试样的厚度;t50是试样背面达到最大温度一半时对应的时间。

根据Neumann-Kopp定律[2],YSZ涂层的比热容Cp可由其组元的比热容计算得到,Y2O3和ZrO2的比热容见式(3)。

|

(3) |

式中:T为温度;a,b,c为常数,Y2O3的常数分别为123.846,5.021,-20,ZrO2常数分别为69.622,7.531,-14.058。

涂层的密度ρ根据Archimedes原理测量[2],如式(4) 所示。

|

(4) |

式中:Wa为干燥样品在空气中的质量;W′a为样品被水饱和后在空气中的质量;Ww为样品在水中饱和后的质量。

2 结果与分析 2.1 涂层的相组成涂层A,B,C以及原始粉末的XRD谱图如图 1所示。可知,原始粉末的组成相主要为单斜相氧化锆(m-ZrO2)和Y2O3,而通过PS-PVD工艺制备的3种涂层组成相均为四方相氧化锆(t-ZrO2)以及少量的单斜相氧化锆。PS-PVD工艺制备涂层过程中,粉末经等离子焰流加热后达到了充分熔化甚至气化,不存在未熔融的颗粒,粉末全部发生相变,并且在基体表面形成t-ZrO2晶粒。在后续的冷却过程中,因氧化锆晶粒非常细小,且掺杂的Y2O3引起晶格畸变,使得氧化锆t相的表面能比m相低,所以冷却过程中难以发生t→m马氏体相变,t相才能稳定存在于常温下[3, 4]。

|

图 1 涂层A, B, C以及原始粉末的XRD谱图 Fig. 1 XRD spectra of the coatings A, B, C and original powder |

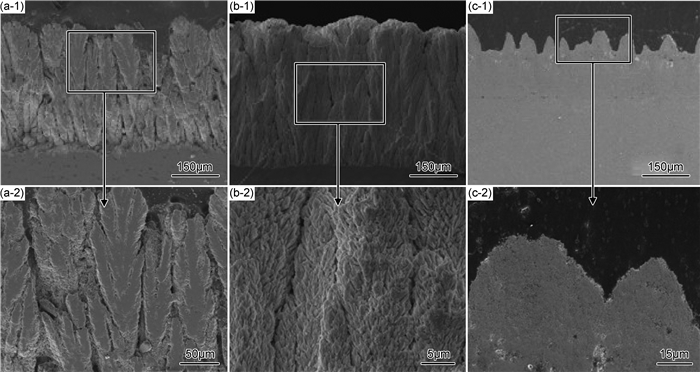

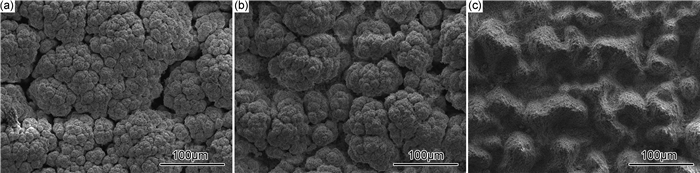

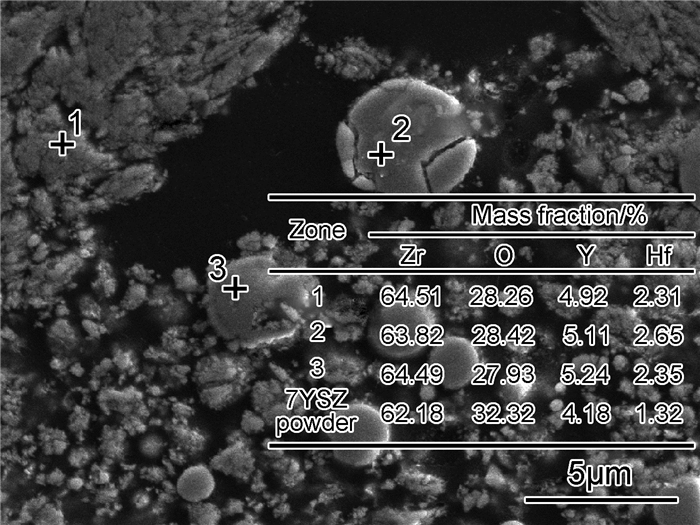

图 2,3分别为3种涂层的微观组织和表面形貌图。可知,涂层A呈柱状结构,且垂直于基体表面生长,柱状晶之间存在一定间隙,枝晶间交错搭接形成大量孔隙。涂层表面形貌呈现出团簇的“菜花状”;涂层B由许多不规则的柱状晶以及大量的球形颗粒组成,球形颗粒的粒径小于原始粉末,采用电子探针及EDS对柱状晶间隙处不同位置颗粒进行能谱及成分分析(如图 4),发现不同颗粒和柱状晶所含元素Zr,Y,Hf,O基本一致,但与原始粉末不同,其中Zr和Y元素含量降低,Hf元素含量增加。表明该颗粒不是原始未熔化粉末颗粒,而是经过等离子焰流熔化后以均匀形核方式凝固形成的。这是因为Y,Zr和Hf元素的氧化物气化温度分别为3337,4377,5400℃,粒子在飞行的过程中随着温度降低,气化的Hf原子相对于Y和Zr原子优先凝固形成团聚颗粒,从而导致球形颗粒和柱状晶的Hf元素含量增加,而Zr,Y元素含量降低。并且涂层中存在大量由不规则生长的柱状晶交错衔接而形成的孔洞,而涂层表面也和涂层A一样呈现出团簇的“菜花状”;涂层C整体呈致密结构,没有出现类似APS-TBCs的层状结构,且涂层中存在少量微小的孔,涂层表面呈起伏的多峰状。

|

图 2 涂层A, B, C的微观组织(1) 及局部高倍图(2)(a)涂层A,截面; (b)涂层B,断面; (c)涂层C,截面 Fig. 2 Microstructures(1) and local high magnification images(2) of the coatings A, B, C (a)coating A, cross section; (b)coating B, section; (c)coating C, cross section |

|

图 3 涂层A, B, C的表面形貌(a)涂层A; (b)涂层B; (c)涂层C Fig. 3 Surface morphologies of the coatings A, B, C (a)coating A; (b)coating B; (c)coating C |

|

图 4 涂层B柱状晶间颗粒形貌及成分分析 Fig. 4 Morphology and element analysis of particles between the columnar crystals of coating B |

在实验中观测到,PS-PVD的等离子射流轴向长度最长达2m,径向直径为200~300mm。相对于APS和LPPS,PS-PVD的焰流在轴向和径向都发生了剧烈的膨胀,加上选择送入的粉末粒径较细(5~22μm),设备总功率高达120kW。因此,粉末送入焰流后迅速熔化甚至气化,在长达2m的大直径等离子射流中存在固-液-气多相的空间分布。据文献[5]报道,YSZ粉末经等离子射流加热后,在450~600mm间粒子以液相形式存在,在600~900mm间以气液两相共存的形式存在,在900mm以上粒子已经完全气化,以原子或离子态存在。因此,通过对不同的喷距沉积YSZ,可获得不同结构的涂层,或者通过改变其他工艺参数(电流、等离子气体成分)来影响固-液-气的空间分布,在相同的喷距也可获得不同结构的涂层。

3种工艺参数制备的涂层结构不同,主要原因在于:涂层A,7YSZ粉末颗粒在等离子焰流中依次经历固态、液态、气态3个状态后到达基体表面,在固体表面悬挂力的作用下少数吸附在基体表面,并扩散迁移形成小岛状分子团凝结在基体表面,在负温度梯度下垂直基体表面生长出柱状晶[8-10]。涂层B,等离子枪工作电流从2600A降低到2200A,这可能是由于粉末颗粒经等离子焰流后部分颗粒未完全气化,直接冷凝成固态颗粒,或者气化粒子以均匀形核的生长模型凝核长大成球状颗粒,从而形成柱状晶夹杂未气化颗粒的混合结构,并且球形颗粒各元素含量与原始粉末各元素含量不同,也验证了粉末颗粒是经过气化凝固形成。涂层C,等离子气体流量氦气35L·min-1、氩气60L·min-1变为氩气100L·min-1、氢气10L·min-1,变化成分后等离子气体的焓值由838965J·mol-1降低到733496J·mol-1,温度由15550K降低到12860K[11, 12],这会导致粉末颗粒经等离子焰流到达基体表面时,由于等离子气体的温度和焓值降低,可能绝大部分颗粒没有完全气化,以液态的状态撞击并吸附在基体表面,直接冷凝后形成致密结构的涂层[13, 14]。对比图 2(a-2)和图 2(c-2)可以明显看出,粉末颗粒完全气化后沉积形成柱状结构,而未完全气化则会形成致密结构。

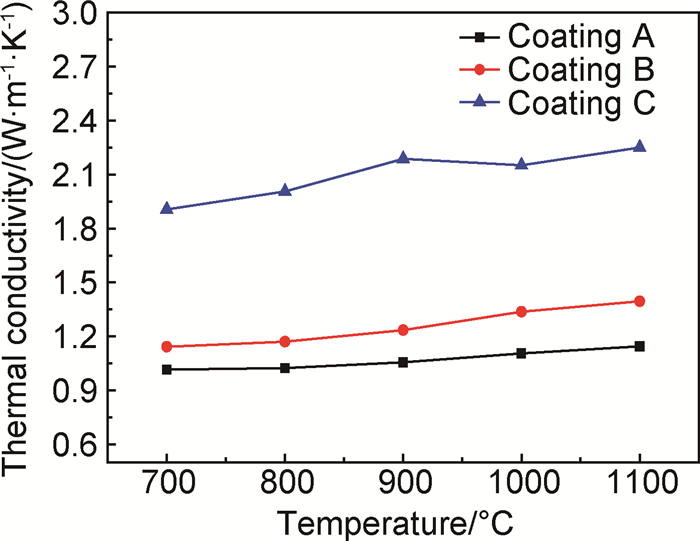

2.3 涂层的热导率图 5为3种涂层的热导率随温度的变化曲线。由图 5可知,3种涂层热导率的变化趋势基本一致,在700~1100℃之间,热导率都随着温度的升高而增大。涂层A的热导率从1.015W·m-1·K-1升高到1.14W·m-1·K-1,涂层B的热导率从1.14W·m-1·K-1升高到1.39W·m-1·K-1,涂层C的热导率从1.90W·m-1·K-1升高到2.25W·m-1·K-1。这是由于,当温度高于700℃时,热量的传导除了与声子作用有关之外,还与热辐射有关[15]。热辐射降低了TBCs的隔热作用,导致热辐射所传递的能量随着温度的升高而增大。因此,在700℃以上热导率都随着温度的升高而增大。

|

图 5 涂层A, B, C的热导率 Fig. 5 Thermal conductivities of the coatings A, B, C |

同一温度下,涂层A, B, C的热导率大小依次为:涂层C>涂层B>涂层A,这是由于热导率不仅与材料的组成成分、密度和晶体缺陷有关,而且和涂层的孔隙率有关[12]。从截面形貌可以看出,涂层A晶粒呈树枝状生长,柱状晶之间交错形成大量条状孔隙,与声子传播方向成一定夹角,阻碍声子的传导,降低了涂层的热导率,且其热导率介于APS和EB-PVD涂层热导率之间[16, 17];涂层C比较致密,只有少量微孔,而孔穴造成声子传播路径紊乱,降低声子的平均自由程,阻碍声子的传播,从而降低涂层的热导率。所以致密的涂层反而会使涂层的热导率升高[18, 19];涂层B结构介于涂层A和涂层C之间,以柱状结构为主,夹杂少量细小颗粒,其热导率介于二者之间。

3 结论(1) 采用PS-PVD技术调整工艺参数电流和等离子气体成分可以制备截面呈柱状、致密层状和柱-颗粒状混合组织结构,表面呈“菜花”状或起伏的多峰状的YSZ热障涂层。涂层的相结构由粉末的m-ZrO2转变为涂层中的t-ZrO2,并保留至室温。

(2) 在700~1100℃之间,7YSZ涂层热导率随着温度升高而增大。不同结构的涂层热导率差异很大,柱状结构涂层由于其具有较高的孔隙率,可以有效地降低涂层的热导率;而层状结构涂层比较致密,隔热性较差,热导率相对较高。孔隙率高的柱状结构涂层有着较低的热导率,约为1.0~1.2W·m-1·K-1,优于EB-PVD制备的涂层,与APS制备的涂层热导率接近。

| [1] | 刘纯波, 林锋, 蒋显亮. 热障涂层的研究现状与发展趋势[J]. 中国有色金属学报, 2007, 17 (1): 1–13. LIU C B, LIN F, JIANG X L. Current situation and development trend of thermal barrier coatings[J]. China Journal of Nonferrous Metals, 2007, 17 (1): 1–13. |

| [2] | 曹学强. 热障涂层材料[M]. 北京: 科学出版社, 2007. CAO X Q. Thermal Barrier Coating Materials[M]. Beijing: Science Press, 2007. |

| [3] | SZYMANSKI K, GÓRAL M, KUBASZEK T, et al. Microstructure of TBC coatings deposited by HVAF and PS-PVD methods[J]. Solid State Phenomena, 2015, 227 : 373–376. DOI: 10.4028/www.scientific.net/SSP.227 |

| [4] | CHEN Q Y, LI C X, ZHAO J Z, et al. Microstructure of YSZ coatings deposited by PS-PVD using 45kW shrouded plasma torch[J]. Materials & Manufacturing Processes, 2015, 31 (9): 1183–1191. |

| [5] | CHEN Q Y, PENG X Z, YANG G J, et al. Characterization of plasma jet in plasma spray-physical vapor deposition of YSZ using a < 80kW shrouded torch based on optical emission spectroscopy[J]. Journal of Thermal Spray Technology, 2015, 24 (6): 1038–1045. DOI: 10.1007/s11666-015-0248-9 |

| [6] | 张小锋, 周克松. 等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制[J]. 无机材料学报, 2015, 30 (3): 287–293. ZHANG X F, ZHOU K S. The PS-PVD deposition 7YSZ coating deposition mechanism and corrosion failure mechanism of CMAS[J]. Journal of Inorganic Materials, 2015, 30 (3): 287–293. |

| [7] | KOTOWSKI S, SIENIAWSKI J, MARCIN D. Microstructure and isothermal oxidation resistance of thermal barrier coatings deposited by LPPS, CVD and PS-PVD methods on Inconel 617 nickel superalloy[J]. Solid State Phenomena, 2015, 227 : 325–328. DOI: 10.4028/www.scientific.net/SSP.227 |

| [8] | ZHANG X, ZHOU K, LIU M, et al. Toughness and elasticity behaviors in nano-structured 7wt.%Y2O3 stabilized ZrO2 coating[J]. Surface & Coatings Technology, 2015, 276 : 316–319. |

| [9] | NIESSEN K V, GINDRAT M. Plasma spray-PVD: a new thermal spray process to deposit out of the vapor phase[J]. Journal of Thermal Spray Technology, 2011, 20 (4): 736–743. DOI: 10.1007/s11666-011-9654-9 |

| [10] | JOHNSTON A L, HALL A C, MCCLOSKEY J F. Effect of process inputs on coating properties in the twin-wire arc zinc process[J]. Journal of Thermal Spray Technology, 2013, 22 (6): 856–863. DOI: 10.1007/s11666-013-9949-0 |

| [11] | NIESSEN K V, GINDRAT M, REFKE A. Vapor phase deposition using plasma spray-PVD64[J]. Journal of Thermal Spray Technology, 2010, 19 (1-2): 502–509. DOI: 10.1007/s11666-009-9428-9 |

| [12] | GAO L, GUO H, WEI L, et al. Microstructure and mechanical properties of yttria stabilized zirconia coatings prepared by plasma spray physical vapor deposition[J]. Ceramics International, 2015, 41 (7): 8305–8311. DOI: 10.1016/j.ceramint.2015.02.141 |

| [13] | 杨德明, 高阳. 大气和低压等离子喷涂ZrO2-8%Y2O3涂层及性能研究[J]. 热喷涂技术, 2012, 4 (3): 13–18. YANG D M, GAO Y. Effect of plasma spraying methods and morphology of powder on the microstructure of ZrO2-8%Y2O3 coating[J]. Atmospheric and Low Pressure Plasma Spraying, 2012, 4 (3): 13–18. |

| [14] | MAUER G, HOSPACH A, ZOTOV N, et al. Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying[J]. Journal of Thermal Spray Technology, 2013, 22 (2-3): 83–89. DOI: 10.1007/s11666-012-9838-y |

| [15] | SECHENOV D A, SVETLICHNYI A M, KLOVO A G, et al. Optimization of the construction of the reaction chamber on temperature distribution in a semiconductor plate on heating by incoherent radiation[J]. Journal of Engineering Physics and Thermophysics, 1991, 60 (1): 112–116. |

| [16] | 周洪, 李飞, 何博, 等. 等离子喷涂热障涂层的隔热性分析[J]. 中国有色金属学报, 2007, 17 (10): 1609–1615. ZHOU H, LI F, HE B, et al. Analysis of thermal plasma spraying thermal barrier coating[J]. The Chinese Journal of Nonferrous Metals, 2007, 17 (10): 1609–1615. DOI: 10.3321/j.issn:1004-0609.2007.10.009 |

| [17] | WANG Y, WU W, ZHENG X, et al. Relationship between the microstructure and thermal conductivity of plasma-sprayed ZrO2 coatings[J]. Journal of Thermal Spray Technology, 2011, 20 (6): 1177–1182. DOI: 10.1007/s11666-011-9660-y |

| [18] | MAUER G, JARLIGO M O, REZANKA S, et al. Novel opportunities for thermal spray by PS-PVD[J]. Surface & Coatings Technology, 2014, 268 : 52–57. |

| [19] | 王焱, 李定骏. 等离子喷涂热障涂层组织结构及热导率研究[J]. 东方汽轮机, 2014 (3): 75–78. WANG Y, LI D J. Study on the structure and thermal barrier coating rate of plasma spraying[J]. Dongfang Steam Turbine, 2014 (3): 75–78. |

2017, Vol. 45

2017, Vol. 45