文章信息

- 方旭东, 王岩, 范光伟, 夏焱, 王志斌, 韩培德

- FANG Xu-dong, WANG Yan, FAN Guang-wei, XIA Yan, WANG Zhi-bin, HAN Pei-de

- 超超临界锅炉材料TP310HCbN(HR3C)持久及析出行为

- Stress Rupture and Precipitation Behavior of TP310HCbN(HR3C) for Supercritical Boilers

- 材料工程, 2017, 45(6): 112-117

- Journal of Materials Engineering, 2017, 45(6): 112-117.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001068

-

文章历史

- 收稿日期: 2015-08-28

- 修订日期: 2016-10-22

2. 山西太钢不锈钢股份有限公司 技术中心, 太原 030003;

3. 太原理工大学 材料科学与工程学院, 太原 030024

2. Technology Center, Shanxi Taiyuan Stainless Steel Co., Ltd., Taiyuan 030003, China;

3. College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China

随着全球温室气体剧增、能源危机及水资源枯竭,大力发展高效、清洁、环保的高参数超超临界电站锅炉,不断提高热效率,是降低排放的有效途径[1-3]。目前,超超临界火电机组是世界上比较成熟先进的发电技术,在美国、欧洲、日本等经济发达国家广泛应用,并取得了显著的节能减排效果,而我国超超临界电站锅炉正处于蓬勃发展时期[4]。含有较高Ni,Cr,N含量的TP310HCbN耐热钢因其具有优良的抗蠕变性能及抗腐蚀能力,被广泛应用于制造超超临界锅炉过热器及再热器高温段管材。由于合金元素含量高,TP310HCbN在高温长期服役条件下其微观组织、性能、析出相等均会发生变化,深入地研究其在持久条件下析出相的析出行为,对进一步优化合金成分、提升使用温度等有重要的现实意义。

1 实验材料与方法实验用材料为太钢生产的φ47mm×8mm的TP310HCbN管材,主要工艺流程为:原料→90t电炉冶炼→AOD精炼→LF处理→模注→锻造→热挤压→冷轧→热处理→水冷→检验,固溶处理温度为1120~1160℃,其主要化学成分(质量分数/%)为:0.07 C, 0.39 Si, 1.2 Mn, 25.05 Cr, 20.4 Ni, 0.42 Nb, 0.2664 N。首先在锻坯上取样,对其热变形行为进行研究。而后在管材上取样后,在650℃和700℃条件下进行持久实验,最长持久时间达19570h。将供货态试样和持久试样采用100g/L的草酸溶液进行电解浸蚀,在AX10光学显微镜(OM)进行金相组织观察,采用维氏硬度仪进行显微硬度测量,采用LEO434型场发射扫描电子显微镜(SEM)、JEM-2010F型透射电子显微镜(TEM)及能谱分析(EDS)对析出相进行分析研究。

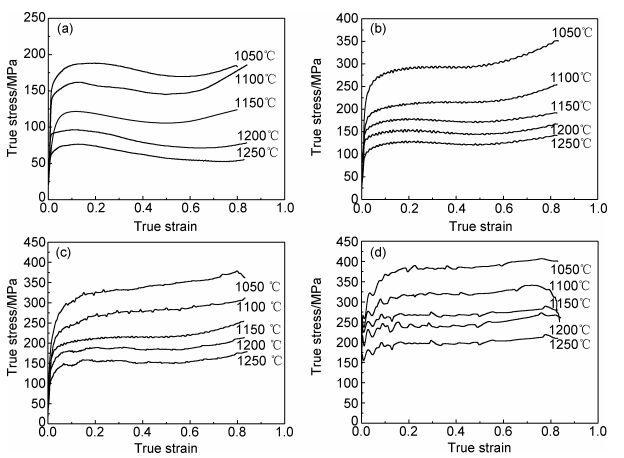

2 结果与分析 2.1 热变形行为TP310HCbN在不同变形参数下的热变形曲线如图 1所示。可以看出,在应变速率较低时,在开始变形阶段,应力随应变量的增加而迅速增大,达到峰值后开始下降,直至形成稳态。当应变速率较高时,在开始变形阶段,应力随应变量的增加而迅速增大,达到峰值形成稳态后应力继续小幅增长。因此,对于TP310HCbN,当应变速率较低时,热变形过程中动态软化占据主导;当应变速率较高时,热变形过程中加工硬化占据主导。

|

图 1 TP310HCbN热变形曲线(a)0.1s-1;(b)1s-1;(c)5s-1;(d)20s-1Fig. 1 Hot deformation curves of TP310HCbN (a)0.1s-1; (b)1s-1; (c)5s-1; (d)20s-1 |

本构模型是指材料变形过程中流动应力与热力学参数之间的关系,它表征材料变形过程中的动态响应。研究表明,影响金属热变形过程的主要因素是变形温度、应变速率和应变量[4-8]。采用双曲正弦数学模型来构建合金的热变形本构方程,最终得到热变形本构方程为:

|

(1) |

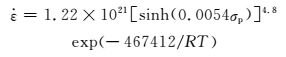

图 2为在变形量60%,应变速率1s-1,不同变形温度下的显微组织。可以看出:合金均发生了明显的动态再结晶,在1050℃时,合金再结晶比例超过80%,再结晶晶粒尺寸十分细小;在1150℃时,再结晶比例继续提升,超过90%,再结晶晶粒尺寸比1050℃条件下稍大;在1250℃时,合金已完全发生动态再结晶,并且再结晶后的晶粒发生调整与长大,组织更加均匀。由此可见,变形温度对合金的变形组织有很大影响,即随着变形温度的升高,动态再结晶程度提高,这是因为动态再结晶是一个热激活过程,随着变形温度升高,空位原子扩散和位错进行交滑移和攀移的驱动力增大,动态再结晶形核位置增多,形核率增大,晶界迁移能力增强,这些因素均有利于动态再结晶的发生。随着变形温度升高,合金的再结晶晶粒尺寸有所长大,这是由于温度升高有利于晶界的移动,从而有利于再结晶晶粒的长大[9-11]。在其他应变速率条件下均展现同样的规律。

|

图 2 应变速率1s-1时热变形组织(a)1050℃;(b)1150℃;(c)1250℃Fig. 2 Hot deformation microstructures in the strain rate 1s-1 (a)1050℃; (b)1150℃; (c)1250℃ |

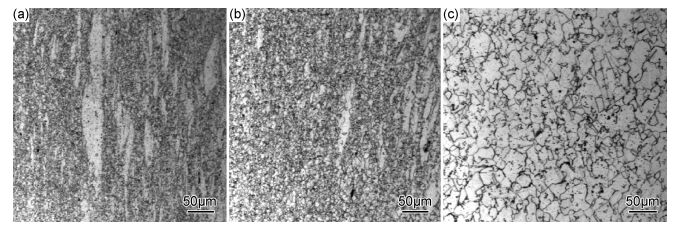

图 3为合金在变形温度1200℃,应变速率为0.1~20s-1下的显微组织。可以看出:各种应变速率条件下,均发生了完全动态再结晶;应变速率为0.1s-1时,动态再结晶晶粒尺寸较大;应变速率为1s-1时,再结晶晶粒尺寸减小;应变速率为5s-1时,再结晶晶粒尺寸最为细小;应变速率为20s-1时,相比应变速率为5s-1时,再结晶晶粒尺寸有所长大。这是因为,在低应变速率条件下,动态再结晶更容易发生,但是由于可形核位置相对较少,并且再结晶晶粒有足够的时间进行调整,因此再结晶晶粒形状较规整,尺寸相对较大。而当应变速率升高时,试样中引入的位错密度增加,形核率增多,再结晶晶粒变得细小。而当应变速率继续升高时,再结晶晶粒尺寸又有所长大,这是由于变形温升贡献增大的缘故,其他变形温度条件下也展现相同的规律。因此,在本实验条件下,应变速率变化时,再结晶晶粒尺寸经历先减小后增大这一过程,以应变速率5s-1为分界点。

|

图 3 变形温度1200℃时热变形组织(a)0.1s-1;(b)1s-1;(c)5s-1;(d)20s-1Fig. 3 Hot deformation microstructures at 1200℃ (a)0.1s-1; (b)1s-1; (c)5s-1; (d)20s-1 |

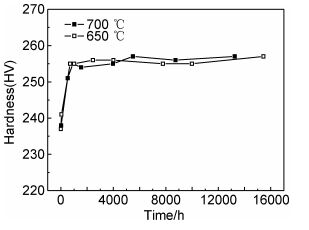

图 4为650℃及700℃不同持久条件试样显微硬度变化曲线。从图中可以看出,两种温度条件下,显微硬度数值差别不大,硬度变化趋势基本一致。持久时间在1000h之内时,硬度提升明显;当持久时间超过1000h时,硬度值趋于平稳,持久断裂试样硬度均高于初始态。

|

图 4 显微硬度变化曲线Fig. 4 Change curves of micro-hardness |

已有研究结果表明[12],当持久时间在0~1000h时,随着时间延长,M23C6以及Nb析出物体积分数显著增加,因此导致硬度上升明显。而当持久时间进一步延长时,由于析出相体积分数逐步趋于平稳,只是析出相分布发生变化,因此随着持久时间的延长,试样硬度基本处于水平变化状态。

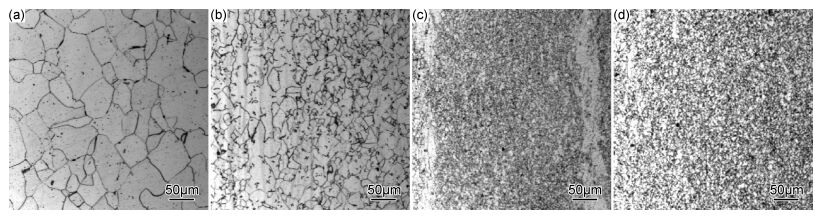

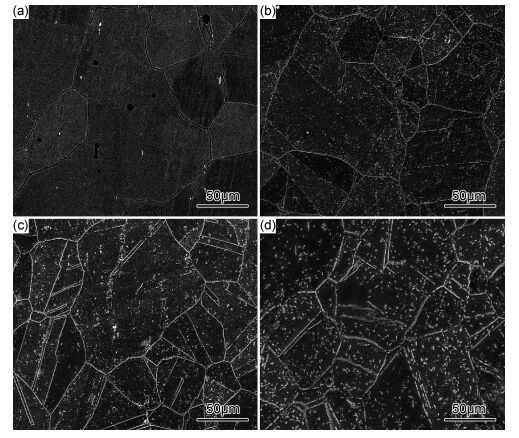

2.3 持久时间对显微组织变化的影响图 5(a)为初始态试样显微组织,为奥氏体,晶粒内部存在部分孪晶,晶界及晶内存在少量的析出相。随着高温持久时间的延长,由于受界面能的影响,析出相首先在奥氏体晶界及孪晶界析出。从图 5(b)可以看出,在700℃持久时间为914h时,奥氏体晶界基本被析出相所占据,孪晶界析出相呈断续分布;晶内析出也开始增多,呈弥散分布,形貌多为颗粒状。当700℃持久时间达到5488h(图 5(c)),与914h相比,晶界析出物无明显区别,但是孪晶界基本全部被析出物占据,同时晶内析出物存在聚集长大趋势。当700℃持久时间达到19570h时,晶界及孪晶界析出物明显粗化,晶内析出物由短时的颗粒状转变为短棒状。由EDS分析可知,晶界及孪晶界析出物基本为M23C6。650℃持久与700℃持久展现相同变化规律。

|

图 5 TP310HCbN的显微组织(a)初始态;(b)700℃持久时间914h;(c)700℃持久时间5488h;(d)700℃持久时间19570hFig. 5 Microstructures of TP310HCbN(a)initial state; (b)stress rupture time of 914h at 700℃; (c)stress rupture of 5488h at 700℃; (d)stress rupture time of 19570h at 700℃ |

M23C6在晶界的析出形貌和生长方式各有差异,部分M23C6沿着晶界析出和生长,呈颗粒连接成的链状结构。随着持久时间的延长,M23C6不断沿着不同的晶界析出,并且一些已经析出的M23C6继续向着晶内生长而变大变厚,因此导致了时效时间越长M23C6越多且平均尺寸越大[6]。但对比可知,其生长和变厚的速度较缓。M23C6在晶界析出对材料的力学性能有着复杂的影响,M23C6在晶界分布对持久强度产生明显的影响,它可以抑制晶界滑移。然而,最终断裂往往是以M23C6粒子造成的晶界开裂为起始,或由M23C6界面的减聚力而起始。因此,如何有效控制M23C6在晶界析出形态及数量,是提升TP310HCbN钢安全服役的一个重要研究方向。

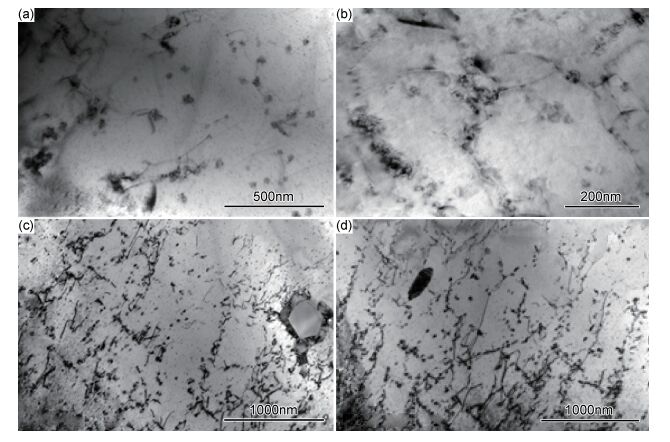

2.4 不同持久时间析出相变化为了更加深入地研究TP310HCbN持久时析出物变化,对持久试样进行透射电镜观察。图 6(a)为650℃持久时间602h试样中晶内存在的典型析出物。从图中可以看出,试样中存在明显的位错线,在位错线上存在颗粒状析出物,尺寸约为20~30nm之间。经能谱分析,此类析出物为NbCrN(Z相)。当持久时间继续延长至3433h(图 6(b)),在位错线上分布的析出物有存在链状分布的趋势,呈蠕虫状,尺寸变化不大。当持久时间继续延长至8632h时(图 6(c)),在位错线上分布的析出物链状分布更加明显,当达到14562h时(图 6(d)),析出相在位错线上基本均成条链状分布。700℃持久条件下其析出物分布与650℃类似,只是尺寸上略有差别。

|

图 6 析出相透射电镜分析(a)650℃持久时间602h;(b)650℃持久时间3433h;(c)650℃持久时间8632h;(d)650℃持久时间14562hFig. 6 Analysis of transmission electron microscope for precipitation phase(a)stress rupture time of 602h at 650℃; (b)stress rupture time of 3433h at 650℃; (c)stress rupture time of 8632h at 650℃; (d)stress rupture time of 14562h at 650℃ |

经长期时效后的TP310HCbN晶内广泛分布着一种触须状的第二相,其尺寸极其微细,长度从100nm至1μm不等,而宽度仅在20nm左右。在时效过程中析出的NbCrN氮化物没有随着时效时间的延长而粗化,该氮化物在HR3C钢中具有很高的稳定性。触须状NbCrN出现的区域周围分布着明显的位错,它将起着硬化和延迟再结晶的作用,微细的颗粒状NbCrN能在一定程度上提高钢的蠕变性能[13-16]。

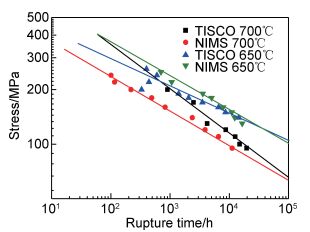

2.5 持久性能采用L-M法对持久数据进行外推,持久曲线见图 7。结果表明,太钢TP310HCbN在650℃外推100000h持久强度106.6MPa,高于GB 5310-2008(103MPa)要求。700℃外推100000h持久强度63.65MPa,高于GB 5310-2008(62MPa)要求。并且持久强度要稍稍好于日本NIMS所公开数据。

|

图 7 TP310HCbN持久曲线Fig. 7 Rupture curves of TP310HCbN |

(1) 两种持久温度条件下,TP310HCbN耐热钢持久时间在1000h之内时,硬度显著增加,而后随着持久时间延长,硬度趋于平稳。

(2) 随着持久时间延长,TP310HCbN耐热钢晶内析出物由颗粒状转变为棒状,并存在大量与位错相互作用的蠕虫状NbCrN析出物。

(3) 太钢生产的TP310HCbN耐热钢650℃/700℃-100000h外推持久强度满足标准要求。

| [1] | RAE C. Alloys by design:modelling next generation superalloys[J]. Materials Science and Technology, 2009, 25(4): 479–487. DOI: 10.1179/174328408X372056 |

| [2] | COWEN C J, DANIELSON P E, JABLONSKI P D. The microstructural evolution of Inconel alloy 740 during solution treatment, aging, and exposure at 760℃[J]. Journal of Materials Engineering and Performance, 2011, 20(6): 1078–1083. DOI: 10.1007/s11665-010-9731-0 |

| [3] | VISWANATHAN R, COLEMAN K, RAO U. Materials for ultra-supercritical coal-fired power plant boilers[J]. International Journal of Pressure Vessels and Piping, 2006, 83(11-12): 778–783. DOI: 10.1016/j.ijpvp.2006.08.006 |

| [4] | 谢锡善, 赵双群, 董建新, 等. 超超临界电站用Inconel740镍基合金的组织稳定性及其改型研究[J]. 动力工程学报, 2011, 31(8): 638–643. XIE X S, ZHAO S Q, DONG J X, et al. Structural stability and improvement of Inconel alloy 740 for ultra supercritical power plants[J]. Power Engineering, 2011, 31(8): 638–643. |

| [5] | 赵美兰, 孙文儒, 杨树林, 等. GH761变形高温合金的热变形行为[J]. 金属学报, 2009, 45(1): 79–83. ZHAO M L, SUN W R, YANG S L, et al. Hot deformation behavior of GH761 wrought Ni base superalloy[J]. Acta Metallurgica Sinica, 2009, 45(1): 79–83. |

| [6] | McQUEEN H J. Development of dynamic recrystallization theory[J]. Materials Science and Engineering:A, 2004, 387-389: 203–208. DOI: 10.1016/j.msea.2004.01.064 |

| [7] | POLIAKT E I, JONASS J J. A one-parameter approach to determining the critical condition for the initiation of dynamic recrystallization[J]. Acta Materialia, 1996, 44(1): 127–136. DOI: 10.1016/1359-6454(95)00146-7 |

| [8] | 李莎, 曾莉, 苗华军, 等. 镍基高温合金GH4700的热变形行为及热加工图[J]. 材料热处理学报, 2013, 34(9): 51–56. LI S, ZENG L, MIAO H J, et al. Hot deformation behavior and processing maps of Ni-based superalloy GH4700[J]. Transactions of Materials and Heat Treatment, 2013, 34(9): 51–56. |

| [9] | McQUEEN H J, RYAN N D. Constitutive analysis in hot working[J]. Materials Science and Engineering:A, 2002, 322: 43–63. DOI: 10.1016/S0921-5093(01)01117-0 |

| [10] | ROBI P S, DIXIT U S. Application of neural networks in generating processing map for hot working[J]. Journal of Materials Processing Technology, 2003, 142: 289–294. DOI: 10.1016/S0924-0136(03)00579-X |

| [11] | PARK N K, YOEM J T, NA Y S. Characterization of deformation stability in hot forging of conventional Ti-6Al-4Ⅴ using processing maps[J]. Journal of Materials Processing Technology, 2002, 130-131(3): 540–545. |

| [12] | QUN Z S, SHAN X X, SMITH G D, et al. Microstructure stability and mechanical properties of a new nickel-based superalloy[J]. Materials Science and Engineering:A, 2003, 355: 96–105. DOI: 10.1016/S0921-5093(03)00051-0 |

| [13] | QUN Z S, SHAN X X, SMITH G D, et al. Gamma prime coarsening and age-hardening behaviors in a new nickel base superalloy[J]. Materials Letters, 2004, 58(11): 1784–1787. DOI: 10.1016/j.matlet.2003.10.053 |

| [14] | 杨素宝, 刘正东, 程世长. 超超临界火电机组用关键锅炉钢性能分析[J]. 钢铁研究学报, 2010, 22(1): 37–42. YANG S B, LIU Z D, CHENG S C. Property analysis of key boiler steels used for ultra-supercritical power plants[J]. Journal of Iron and Steel Research, 2010, 22(1): 37–42. |

| [15] | SIMS C T, STOLOFF N S, HAGEL W C. 高温合金[M]. 赵杰, 译. 大连: 大连理工大学出版社, 1992. |

| [16] | 方园园, 赵杰, 李晓娜. HR3C钢高温时效过程中的析出相[J]. 金属学报, 2010, 46(7): 844–849. FANG Y Y, ZHAO J, LI X N. Precipitates in HR3C steel aged at high temperature[J]. Acta Metallurgica Sinica, 2010, 46(7): 844–849. |

2017, Vol. 45

2017, Vol. 45