文章信息

- 何银花, 王发展

- HE Yin-hua, WANG Fa-zhan

- 对流扩散-多相相变体系内柱状晶/等轴晶形成过程的数值模拟

- Numerical Simulation of Columnar Crystal/Equiaxed Crystal Formation Model in a Convection Diffusion-multiphase Transformation System

- 材料工程, 2017, 45(6): 104-111

- Journal of Materials Engineering, 2017, 45(6): 104-111.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000367

-

文章历史

- 收稿日期: 2015-04-02

- 修订日期: 2015-09-25

2. 西安建筑科技大学 机电工程学院, 西安 710055

2. School of Mechanical and Electrical Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, China

Fe-Bi-Mn系合金是一种优良的新型环保易切削材料,合金中Bi和MnS等易切削相凝固时极易产生宏观偏析[1-6]。熔融合金糊状区的固、液、气三相混合形态与模式较为复杂,其与纯液相区的界面并不光滑,糊状区的溶质分布均匀易形成柱状晶,偏析通道内溶质富集程度大易形成等轴晶[7-13]。由于该合金凝固时Bi相会发生液→气→液→固相变过程,而MnS相只发生液→固相变过程,易切削相的交互凝固行为是溶质偏析形成的根本原因,因此其在合金内柱状晶/等轴晶形成过程尚需深入研究。

1984年,Hunt[14]依据经典凝固理论最早提出预测柱状晶/等轴晶转变的理论模型,该模型假设溶质液相成分不变,柱状晶生长速率与冷却速率相等,过冷度达到ΔT时,等轴晶开始形核;随后,Wang等[15]提出了一种柱状晶/等轴晶转变模型,研究了NH4Cl-H2O系统内扩散作用对晶粒形核和形貌的影响,但忽略了溶质间对流交互作用对柱状晶/等轴晶形成的影响。近年来,Rappaz等[16, 17]首次建立了二维CA模型,数值模拟了不同凝固条件下柱状晶/等轴晶的动态转变过程;李日等[18]基于Eulerian-Eulerian方法模拟了Al-Cu二元合金二维铸锭的流场、温度场、溶质场、柱状晶向等轴晶转变行为以及等轴晶的沉积过程,但忽略了柱状晶熔断及等轴晶与柱状晶间的质量交换。目前柱状晶/等轴晶形成模式的理论研究仍有不足之处,对于存在气相相变的三维多元合金在对流扩散-多相相变条件下体系内溶质交互凝固形成柱状晶/等轴晶过程的理论研究和分析还鲜有报道。

本工作提出了对流扩散-多相相变体系内的三维凝固模型,研究了Fe-Bi-Mn系合金的侧向快速凝固过程,考虑凝固过程中多相、多取向相变和对流扩散作用,模拟了合金中Bi和MnS易切削相的柱状晶/等轴晶形成过程,首次揭示了存在气相相变的Fe-Bi-Mn系合金体系内易切削相在对流扩散-多相相变作用下交互凝固过程中柱状晶/等轴晶的形成机理。

1 数值模型本工作所建三维计算模型引入的主要假设如下:(1) 凝固体系中不同物质的物性参数不同;(2) 同种物质的液相和气相扩散系数不同;(3) 柱状晶近似为锥头圆柱体,等轴晶近似为球体;(4) 考虑柱状晶熔断及等轴晶与柱状晶间的质量交换;(5) 考虑凝固过程中合金的收缩及收缩引起的液、气两相交互流动;(6) 考虑界面处的浓度分布且相变界面处于热力学平衡;(7) 考虑气相浮力和各相间的碰撞,定义压力出口为气相逸出口;(8) 忽略壁面处瞬时激冷作用;(9) 糊状区近似为多孔介质且流动阻力采用Blake-kozeny方法求解;(10) 热溶质对流采用Boussinesq方法求解。

合金凝固过程中宏观偏析的形成主要依赖于溶质的热扩散对流与相变[19-24],溶质柱状晶/等轴晶的形成模式如图 1所示。图中左侧与右侧为合金中密度较低与较高溶质的凝固模式,箭头方向为局部区域溶质流动方向,溶质的柱状晶生长取向与流动方向相同,等轴晶在合金顶部或底部富集。合金凝固初期,溶质富集程度较低,糊状区内溶质的对流扩散不稳定,由于壁面冷却速率较快,温度梯度比较稳定,溶质主要形成柱状晶;随着凝固的进行,合金内密度较低/较高的溶质会上浮/下沉,其热运动过程加速了对流扩散作用,加剧了偏析通道内的流动扰动,溶质在柱状晶尖端处持续富集;合金凝固后期,随着凝固界面的推移,固相散热能力逐渐削弱,内部温度梯度趋于平稳,合金内弥散的溶质浓度降低而局部富集程度增加,界面处成分过冷逐渐增大,且富集溶质的流动-相变交互作用使柱状晶无法稳定生长,其尖端断裂成为等轴晶形核中心,此时合金内部溶质主要形成等轴晶。

|

图 1 溶质柱状晶/等轴晶形成模式示意图Fig. 1 Schematic diagram of solute columnar crystal/equiaxed crystal formation model |

溶质柱状晶/等轴晶的形成过程主要由合金凝固过程中溶质的对流扩散和多相、多取向相变引起,放大图 1的虚线框区域,得到图 2溶质柱状晶/等轴晶的界面传质体系示意图。图中溶质固、液、气三相间的界面传质用符号Z1到Z14表示,其中固相与气相间没有传质。合金凝固过程中,当液、气两相流动产生的偏析通道稳定形成后,局部区域溶质的浓度会随着对流扩散和多相相变作用影响而发生变化,由文献[24]的溶质守恒方程可写为:

|

图 2 溶质柱状晶/等轴晶的界面传质体系示意图Fig. 2 Schematic diagram of interfacial mass transfer system of solute columnar crystal/equiaxed crystal |

|

(1) |

和

|

(2) |

将质量守恒方程、

|

(3) |

对于发生气相相变的溶质同理可得:

|

(4) |

将方程(3) 和方程(4) 相加可得:

|

(5) |

同理由方程(2) 可得:

|

(6) |

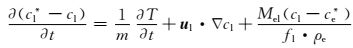

方程(5) 和(6) 左侧为溶质形成柱状晶/等轴晶的驱动力((cl*-cl)和(cg*-cg)),其主要由方程右边三项决定。第一项表示冷却速率,随着温度降低相变速率不断增加,其符号恒为正,第一个条件相对稳定。第二项表示对流扩散作用(ul·∇cl和ug·∇cg),由于溶质流动方向和浓度梯度的不确定性,该项的符号可正可负。第三项表示多相相变作用(Mcl,Mel和Mlg),由于相变方向的不确定性,其符号可正可负。由方程(5) 和(6) 可知对流扩散-多相相变作用强烈影响合金体系内溶质的柱状晶/等轴晶形成过程。

凝固时存在气相相变的合金,其体系内会发生多相相变过程,对于密度较大的溶质,其在气-液相变过程中下沉,而在液-气相变过程中上浮,柱状晶/等轴晶的形成过程较为复杂。多取向流动相变以及溶质与基体的密度差异,使对流扩散过程中溶质的流动方向与浓度梯度方向较难确定,ul·∇cl和ug·∇cg为正值处为促进合金凝固区域,偏析通道不易形成;ul·∇cl和ug·∇cg为负值处易形成偏析通道[11]。因此,多相相变和对流扩散交互作用是溶质形成柱状晶/等轴晶的根本原因。

| Parameter | Fe | MnS | Bi |

| Atomic mass | 55.8 | 87.0 | 209.0 |

| Melting point/K | 1808 | 1630 | 544 |

| Density/(kg·m-3) | 7850 | 3990 | 9780 |

| Specific heat/(J·kg-1·K-1) | 460 | 303 | 130 |

| Viscosity/(kg·m-1·s-1) | 0.0059 | 0.0073 | 0.0021 |

| Heat conductivity/ (W·m-1·K-1) |

80.4 | 34 | 7.9 |

| Latent heat/(J·kg-1) | 246400 | 148390 | 11300 |

| Liquidus slope/(K·W-1) | -55.0 | -4.8 | -2.7 |

| Partition coefficient | 0.36 | 0.84 | 0.25 |

| Solid diffusion coefficient/ (m2·s-1) |

2.0×10-8 | 4.0×10-9 | 1.6×10-8 |

| Liquid diffusion coefficient/ (m2·s-1) |

- | - | 5.7×10-7 |

| Gas diffusion coefficient/K-1 | 1.43×10-4 | 1.07×10-4 | 2.83×10-4 |

| Thermal expansion coefficient/% | 1.1×10-2 | 0.2×10-2 | 1.9×10-2 |

| Solutal expansion coefficient/K | 1873 | 1873 | 1873 |

| Initial temperature/K | 298 | 298 | 298 |

三维基准模型及其边界条件如图 3所示,钢锭内部初始温度为1873K,侧壁面为冷却壁,其传热系数为350W·m-2·K-1,底面为绝热壁,顶部为压力出口,模拟采用的主要物性参数见表3。使用SIMPLE算法和自UDF定义函数对质量、动量、溶质和热焓进行耦合求解,模拟采用的时间步长为0.01s,每步最大迭代次数为200。

|

图 3 三维基准模型及其边界条件Fig. 3 Three-dimensional base model with boundary conditions |

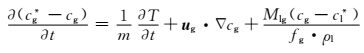

Fe-0.3Bi-0.9Mn系合金侧向快速凝固过程中MnS和Bi的三维形貌如图 4和图 5所示。从图中可以看出,合金凝固过程中壁面的冷却速率较快,形成了定向凝固趋势,柱状晶首先在冷却壁面的糊状区开始形成,如图 4(a)的Zone Ⅰ和图 5(a)的Zone Ⅱ区域所示;随着糊状区前沿的推移,柱状晶持续在合金内生长,溶质逐渐在晶尖处富集,如图 4(b)的Zone Ⅲ和图 5(b)的Zone Ⅳ区域所示;凝固后期,合金内弥散的溶质浓度降低,但局部富集程度增加,断裂的柱状晶尖端成为等轴晶的形核中心,合金内部区域溶质逐渐形成等轴晶,如图 4(c)的Zone Ⅴ和图 5(c)的Zone Ⅵ区域所示;从图 4(d)和图 5(d)中可以看出,待合金完全凝固后,糊状区多孔介质处的柱状晶沿溶质宏观流动趋势方向生长,合金内的溶质基本为等轴晶;壁面处MnS多为柱状晶,溶质Bi既存在柱状晶也存在等轴晶,MnS在顶部有偏析带存在,Bi在顶部和底部都存在偏析带。

|

图 4 合金侧向快速凝固过程中MnS相的三维分布图(a)t=20s;t=40s;t=60s;t=600sFig. 4 Three-dimensional distribution diagram of MnS phase in process of alloy during horizontal rapid solidification(a)t=20s;t=40s;t=60s;t=600s |

|

图 5 合金侧向快速凝固过程中Bi相的三维分布图(a)t=20s;t=40s;t=60s;t=600sFig. 5 Three-dimensional distribution diagram of Bi phase in process of alloy during horizontal rapid solidification(a)t=20s;t=40s;t=60s;t=600s |

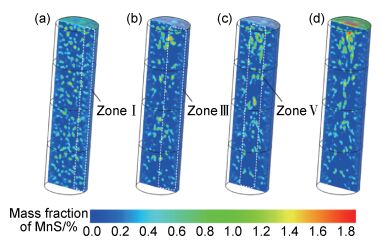

Fe-0.3Bi-0.9Mn系合金凝固过程中壁面侧向存在温度梯度,体系内存在多相、多取向相变,加之溶质与基体间存在密度差异,使糊状区溶质成分随界面的推移而发生变化,且部分游离的溶质与基体产生对流流动,凝固界面处的糊状区和熔体内部会产生热溶质的对流扩散现象。在对流扩散作用下,柱状晶较难稳定生长,在柱状晶尖端溶质富集区域,破碎的柱状晶在对流扩散产生的紊流作用下向远离壁面方向流动,成为等轴晶形核中心,定义为柱状晶断裂和等轴晶形核区域(Columnar Crystal Fracture and Equiaxed Crystal Nucleation,CFEN)。

分析图 4(b)的Zone Ⅲ和图 5(b)的Zone Ⅳ区域,得到溶质的浓度云图如图 6和图 7所示,其中图 6(a)和图 7(a)为X轴方向上0~0.25dm和Y轴方向上1.00~1.30dm区域。由图 6(a)可以看出,合金凝固过程中,壁面糊状区的MnS以柱状晶模式生长,柱状晶生长过程中,其尖端溶质逐渐富集产生对流扩散,当溶质富集到一定程度,在对流扩散产生的紊流作用下,柱状晶尖端发生断裂,断裂的柱状晶向合金内部流动,成为等轴晶的形核中心,合金内部的溶质继续富集,形成等轴晶。对比图 6(b)可得,X轴方向上0.092~0.146dm范围为CFEN区域,此处为柱状晶断裂及等轴晶形核区域。合金凝固时,内部滞止温度梯度的波动主要由对流扩散作用引起,分析图 6(a)的滞止温度可以看出,等轴晶生长区域滞止温度梯度相对稳定;当到达CFEN区域,滞止温度发生波动,验证了此处柱状晶的断裂造成了局部溶质富集程度有所差异;越过CFEN区域到达等轴晶形成区域,滞止温度的梯度又相对稳定(局部溶质富集处略有变化)。从图 6(a)左侧的熔体流动方向可知,在等轴晶形成过程中,偏析通道内溶质富集处的流动方向发生改变,引起合金内部对流扩散,抑制了柱状晶的生长,加速了等轴晶的形成。

|

图 6 MnS的浓度图(a)浓度云图;(b)质量分数曲线Fig. 6 Concentration diagram of MnS(a)cloud diagram of concentration; (b)mass fraction curve |

|

图 7 Bi的浓度图(a)浓度云图;(b)质量分数曲线Fig. 7 Concentration diagram of Bi(a)cloud diagram of concentration; (b)mass fraction curve |

图 7(a)为Bi的浓度云图,在合金壁面处溶质Bi除了柱状晶外,还存在少数等轴晶。这主要是由于Bi密度较大,凝固时存在液-气相变过程,在上升与下沉的溶质产生的紊流作用下,滞止温度梯度形成的柱状晶尖端易被热溶质相变的气、液两相对流扩散作用冲击,而较难稳定生长,所以壁面处既存在柱状晶又存在少量等轴晶。溶质Bi相比MnS柱状晶含量较少,CFEN区域相对更宽,其在合金内部与MnS同为等轴晶模式存在。

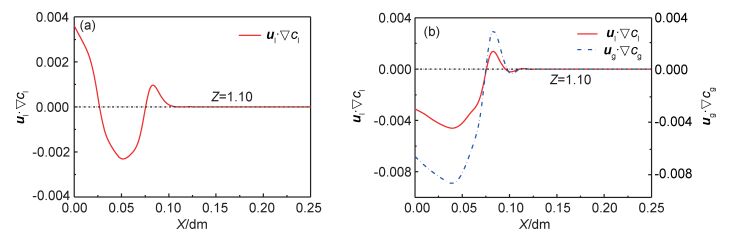

分析图 6(a)和图 7(a)白色虚线处的对流扩散作用,如图 8所示。由图 8可得,MnS相和Bi相形成柱状晶/等轴晶过程受对流扩散作用(ul·∇cl和ug·∇cg)影响。ul·∇cl和ug·∇cg为负值处溶质的浓度梯度和流动方向相反,引起局部溶质富集,负值最大处溶质富集程度较大,此处溶质的流动扰动作用较强,为等轴晶形成区域;ul·∇cl和ug·∇cg为正值处溶质的浓度梯度和流动方向相同,此处溶质流动方向稳定且近壁面处富集程度较低,柱状晶已稳定形成而等轴晶不易形成;ul·∇cl和ug·∇cg的值为零的区域无溶质流动,此处柱状晶已稳定形成。

|

图 8 MnS相和Bi相随位置变化的对流扩散作用曲线(a)MnS;(b)BiFig. 8 Convection diffusion curves of MnS and Bi vary with position (a)MnS; (b)Bi |

Fe-0.3Bi-0.9Mn系合金凝固过程中,MnS只存在液→固相变过程,而Bi存在液→气→液→固相变过程。由公式(5) 和公式(6) 可知,多相相变作用对溶质的柱状晶/等轴晶形成过程有很大的影响。

分析图 4(b)的Zone Ⅲ和图 5(b)的Zone Ⅳ的X轴方向上0~0.25dm和Y轴方向上1.00~1.30dm区域,得到图 9的MnS相和Bi相质量相变速率等值线云图。由图 9可知,MnS的等轴晶形成区域Mel (等轴晶液-固质量相变速率)的值较小,最小值为40kg·s-1·m-3,而在壁面的柱状晶生长区域Mcl (柱状晶液-固质量相变速率)的值高达240kg·s-1·m-3。由于合金凝固过程中,壁面处溶质的滞止温度梯度较大且相对稳定,溶质对流扩散速度缓慢,Mcl的值较大,易形成柱状晶;从CFEN区域到合金内部,滞止温度梯度逐渐减小,溶质对流扩散速度增加,Mel的值减小,逐渐形成等轴晶。从图 9(b),(c)中可以看出,由于溶质Bi凝固过程中存在Mel和Mlg (气-液质量相变速率),上升与下沉的溶质在合金内形成紊流,抑制了合金的液-固和气-液质量相变使柱状晶很难稳定生长,导致溶质Bi在合金内易形成等轴晶。

|

图 9 MnS相和Bi相的质量相变速率等值线云图(a)MnS的液-固质量相变速率; (b)Bi的液-固质量相变速率; (c)Bi的气-液质量相变速率Fig. 9 Isoline cloud diagram of mass transfer rate of MnS and Bi(a)liquid-solid mass transfer rate of MnS; (b)liquid-solid mass transfer rate of Bi; (c)gas-liquid mass transfer rate of Bi |

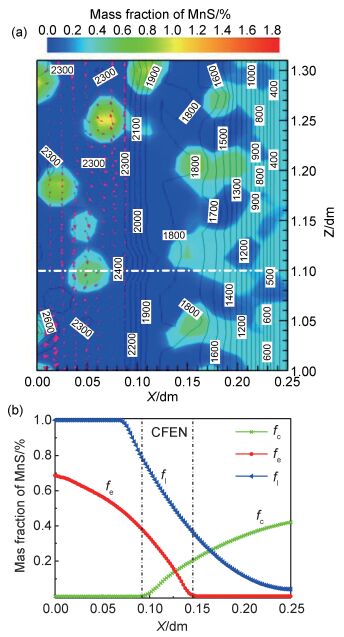

由公式(5) 和公式(6) 第三项可知,瞬时状态下界面浓度和溶质密度相对稳定,多相相变作用主要由质量相变速率和液/气相分数决定。分析X轴方向上0~0.25dm和Y轴方向上1.00~1.30dm区域,得到MnS相和Bi相随位置变化的Mcl,Mel,Mlg,cl和cg曲线,如图 10所示。图 10 (a)为MnS的富集情况,在CFEN右侧的柱状晶形成区域靠近壁面处,Mcl曲线和cl曲线随位置变化的斜率较小,Mcl的值较大而cl的值较小,液-固相变速率较快,溶质浓度较稳定,此处为柱状晶稳定形成区域;在柱状晶形成区域越靠近CFEN处,Mcl曲线和cl曲线随位置变化的斜率逐渐增大,液-固相变速率减小,溶质浓度逐渐增大,此处柱状晶不易稳定生长,尖端处溶质逐渐富集有离开基体的趋势;在CFEN区域,Mcl的值减小到最小,此时柱状晶尖端处溶质富集程度增加而液-固质量相变速率减小,尖端发生断裂,游离的溶质成为等轴晶形核中心,此处随位置变化Mel曲线斜率逐渐减小而cl曲线斜率逐渐增大,溶质持续富集,等轴晶逐渐开始形成;CFEN左侧的等轴晶形成区域,溶质富集程度较大,Mel曲线斜率较小,液-固相变速率较小,此处为等轴晶形成区域。溶质Bi的富集情况如图 10 (b)所示。由图可得,溶质Bi的CFEN区域范围较大,在壁面处已经有等轴晶形成,相比MnS其柱状晶生长区域较小,等轴晶形成区域较大。合金内部存在液-气相变,在向合金内部方向Mlg和Mel的曲线逐渐降低而cl和cg曲线逐渐上升,溶质富集程度持续增大,此处等轴晶稳定形核。

|

图 10 MnS相和Bi相随位置变化的Mcl,Mel,Mlg,c1和cg曲线(a)MnS;(b)BiFig. 10 Mcl, Mel, Mlg, c1 and cg curves of MnS and Bi vary with position (a)MnS; (b)Bi |

(1) 含易蒸发相的易切削合金凝固过程中,MnS只存在液-固相变过程,壁面处流动稳定易形成柱状晶,由于溶质Bi还存在气-液相变过程,壁面处流动取向复杂,除柱状晶外还存在等轴晶;CFEN区域到合金内部为柱状晶断裂等轴晶形核区域,此处溶质为等轴晶形式存在。

(2) 对流扩散作用强烈影响合金体系内的流动凝固情况,对流扩散为负值处溶质的浓度梯度和流动方向相反,引起局部溶质富集,此处溶质的流动扰动作用较强,为等轴晶形成区域,对流扩散为正值处溶质的浓度梯度和流动方向相同,此处溶质流动方向稳定且富集程度较低,柱状晶易稳定形成而等轴晶不易形成。

(3) 多相相变作用对合金体系内溶质的富集情况有很大的影响,合金壁面处溶质分布均匀且富集程度低,多相质量相变速率较大,此处柱状晶稳定形成;当柱状晶尖端处溶质富集到一定程度,多相质量相变速率快速减小,尖端断裂成为等轴晶形核中心;合金内部溶质分布不均匀且局部富集程度高,多相质量相变速率较小,此处等轴晶稳定形成。

| [1] | MEHRABIAN R, KEANE M, FLEMINGS M C. Interdendritic fluid flow and macrosegregation; influence of gravity[J]. Metallurgical and Materials Transactions, 1970, 1(5): 1209–1220. DOI: 10.1007/BF02900233 |

| [2] | 邵媛媛, 杨平, 毛卫民. 电工钢中柱状晶热压缩时取向的变化及对析出的影响[J]. 材料工程, 2014(10): 75–81. SHAO Y Y, YANG P, MAO W M. Evolution of orientations and their influence on precipitation during hot compression of columnar-grained electrical steel[J]. Journal of Materials Engineering, 2014(10): 75–81. DOI: 10.11868/j.issn.1001-4381.2014.10.014 |

| [3] | SCHNEIDER M C, GU J P, BECKERMANN C, et al. Modeling of micro-and macrosegregation and freckle formation in single-crystal nickel-base superalloy directional solidification[J]. Metallurgical and Materials Transactions A, 1997, 28(7): 1517–1531. DOI: 10.1007/s11661-997-0214-3 |

| [4] | FELICELLI S D, POIRIER D R, HEINRICH J C. Macrosegregation patterns in multicomponent Ni-base alloys[J]. Journal of crystal growth, 1997, 177(1): 145–161. |

| [5] | 谭毅, 廖娇, 李佳艳, 等. 电子束熔炼Inconel 740合金不同热处理状态下的组织演变与显微硬度[J]. 材料工程, 2015, 43(4): 19–24. TAN Y, LIAO J, LI J Y, et al. Microstructure evolution and microhardness of Inconel 740 alloy in different heat-treatment conditions prepared by electron beam melting[J]. Journal of Materials Engineering, 2015, 43(4): 19–24. DOI: 10.11868/j.issn.1001-4381.2015.04.004 |

| [6] | COMBEAU H, DREZET J M, MO A, et al. Modeling of microsegregation in macrosegregation computations[J]. Metallurgical and Materials Transactions A, 1996, 27(8): 2314–2327. DOI: 10.1007/BF02651886 |

| [7] | MADISON J, SPOWART J, ROWENHORST D, et al. Modeling fluid flow in three-dimensional single crystal dendritic structures[J]. Acta Materialia, 2010, 58(8): 2864–2875. DOI: 10.1016/j.actamat.2010.01.014 |

| [8] | 许正芳, 徐向俊, 林均品, 等. 热处理对大尺寸铸态高Nb-TiAl合金组织中S-偏析的影响[J]. 航空材料学报, 2007, 27(3): 28–32. XU Z F, XU X J, LIN J P, et al. Effect of heat treatment on S-segregation of microstructure for as-cast high Nb containing TiAl alloy[J]. Journal of Aeronautical Materials, 2007, 27(3): 28–32. |

| [9] | WU M, LUDWIG A. Using a three-phase deterministic model for the columnar-to-equiaxed transition[J]. Metallurgical and Materials Transactions A, 2007, 38(7): 1465–1475. DOI: 10.1007/s11661-007-9175-9 |

| [10] | 王哲, 王发展, 王欣, 等. Fe-Pb合金凝固多相体系内偏析形成过程的三维数值模拟[J]. 物理学报, 2014, 63(7): 10103–10114. WANG Z, WANG F Z, WANG X, et al. Three-dimensional modelling of numerical simulation on segregation during Fe-Pb alloy solidification in a multiphase system[J]. Acta Physica Sinica, 2014, 63(7): 10103–10114. |

| [11] | 何银花, 王发展, 王哲, 等. Fe-0.03Te-0.3Bi-0.9Mn易切削不锈钢润滑滚动磨损机理研究[J]. 材料工程, 2015, 43(10): 85–90. HE Y Y, WANG F Z, WANG Z, et al. Lubricated rolling wear mechanism study on Fe-0.03Te-0.3Pb-0.9Mn free-cutting stainless steel[J]. Journal of Materials Engineering, 2015, 43(10): 85–90. DOI: 10.11868/j.issn.1001-4381.2015.10.014 |

| [12] | MIRIHANAGE W U, DAI H, DONG H, et al. Computational modeling of columnar to equiaxed transition in alloy solidification[J]. Advanced Engineering Materials, 2013, 15(4): 216–229. DOI: 10.1002/adem.v15.4 |

| [13] | KARAGADDE S, BHATTACHARYA A, TOMAR G, et al. A coupled VOF-IBM-enthalpy approach for modeling motion and growth of equiaxed dendrites in a solidifying melt[J]. Journal of Computational Physics, 2012, 231(10): 3987–4000. DOI: 10.1016/j.jcp.2012.02.001 |

| [14] | HUNT J D. Steady state columnar and equiaxed growth of dendrites and eutectic[J]. Materials Science and Engineering, 1984, 65(1): 75–83. DOI: 10.1016/0025-5416(84)90201-5 |

| [15] | BECKERMANN C, WANG C Y. Equiaxed dendritic solidification with convection:part Ⅲ. Comparisons with NH4Cl-H2O experiments[J]. Metallurgical and Materials Transactions A, 1996, 27(9): 2784–2795. DOI: 10.1007/BF02652371 |

| [16] | RAPPAZ M, GANDIN C A. Probabilistic modelling of microstructure formation in solidification processes[J]. Acta Metallurgica et Materialia, 1993, 41(2): 345–360. DOI: 10.1016/0956-7151(93)90065-Z |

| [17] | GANDIN C A, RAPPAZ M. A coupled finite element-cellular automaton model for the prediction of dendritic grain structures in solidification processes[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2233–2246. DOI: 10.1016/0956-7151(94)90302-6 |

| [18] | 李日, 王健, 周黎明, 等. 基于体积平均法模拟铸锭凝固过程的可靠性分析[J]. 物理学报, 2014, 63(12): 8103–8111. LI R, WANG J, ZHOU L M, et al. The reliability analysis of using the volume averaging method to simulate the solidification process in a ingot[J]. Acta Physica Sinica, 2014, 63(12): 8103–8111. |

| [19] | 唐鹏钧, 何晓磊, 王兴元, 等. 快速凝固/粉末冶金Al-20Si-7.5Ni-3Cu-1Mg-0.25Fe合金的显微组织与力学性能[J]. 航空材料学报, 2013, 33(3): 12–17. TANG P J, HE X L, WANG X Y, et al. Microstructure and mechanical properties of Al-20Si-7.5Ni-3Cu-1Mg-0.25Fe alloy prepared by rapidly solidified powder metallurgy[J]. Journal of Aeronautical Materials, 2013, 33(3): 12–17. |

| [20] | KUMAR A, ZALOŽNIK M, COMBEAU H. Study of the influence of mushy zone permeability laws on macro-and meso-segregations predictions[J]. International Journal of Thermal Sciences, 2012, 54: 33–47. DOI: 10.1016/j.ijthermalsci.2011.11.014 |

| [21] | 周静怡, 赵文侠, 郑真, 等. 硼含量对IC10高温合金凝固行为的影响[J]. 材料工程, 2014(8): 90–96. ZHOU J Y, ZHAO W X, ZHENG Z, et al. Effect of boron content on solidification behavior of IC10 superalloy[J]. Journal of Materials Engineering, 2014(8): 90–96. DOI: 10.11868/j.issn.1001-4381.2014.08.017 |

| [22] | 王哲, 王发展, 何银花, 等. Fe-Bi-Mn三元合金多相相变-扩散体系中易切削相析出规律的数值研究[J]. 金属学报, 2014, 50(11): 1393–1401. WANG Z, WANG F Z, HE Y H, et al. Numerical study on free-cutting phase precipitation behavior in Fe-Bi-Mn ternary alloy multiphase transformation-diffusion system[J]. Acta Metallurgica Sinica, 2014, 50(11): 1393–1401. DOI: 10.11900/0412.1961.2014.00200 |

| [23] | ZALOŽNIK M, COMBEAU H. Thermosolutal flow in steel ingots and the formation of mesosegregates[J]. International Journal of Thermal Sciences, 2010, 49(9): 1500–1509. DOI: 10.1016/j.ijthermalsci.2010.04.011 |

| [24] | LI J, WU M, HAO J, et al. Simulation of channel segregation using a two-phase columnar solidification model-part Ⅱ:Mechanism and parameter study[J]. Computational Materials Science, 2012, 55: 419–429. DOI: 10.1016/j.commatsci.2011.12.021 |

2017, Vol. 45

2017, Vol. 45