文章信息

- 马超, 罗海文

- MA Chao, LUO Hai-wen

- GCr15轴承钢热处理过程中碳化物的析出与演变行为

- Precipitation and Evolution Behavior of Carbide During Heat Treatments of GCr15 Bearing Steel

- 材料工程, 2017, 45(6): 97-103

- Journal of Materials Engineering, 2017, 45(6): 97-103.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001092

-

文章历史

- 收稿日期: 2016-09-12

- 修订日期: 2017-03-13

GCr15轴承钢是一种高碳铬轴承钢,主要用于制作滚动轴承的零件,如滚珠、轴承套圈等。轴承在工作时承受着极大的压力与摩擦力,所以要求轴承钢具有高而均匀的硬度与耐磨性。研究表明[1, 2]轴承钢组织中的碳化物均匀性对钢的性能有显著影响,并且在生产工艺过程中存在明显的遗传性,因此研究碳化物遗传性对轴承钢性能的提高具有重要的意义[3]。钢铁材料的组织遗传现象通常是指原始的非平衡组织经过升温处理后所得到的奥氏体在一定程度上与原始组织的晶粒尺寸、化学成分存在继承或恢复的特性[4]。一般来说,只有非平衡组织在固溶升温过程中才有组织遗传现象,有研究表明原始组织为粒状碳化物时依然有组织遗传现象,并且遗传现象存在于淬火与低温回火等热处理过程中[5, 6]。本工作通过统计碳化物的尺寸、分布以及铬元素含量,研究了GCr15轴承钢在球化退火、奥氏体化淬火、低温回火等热处理工艺过程中碳化物的演变与继承。

1 实验材料与方法实验材料为超低氧GCr15轴承钢,主要成分如表 1所示,其中总氧含量在4×10-6~6×10-6之间,是超洁净轴承钢。分别选取经由3种不同冶炼、轧制工艺生产的φ60mm×30mm的热轧棒材,编号为1#,2#,3#先后进行球化退火、奥氏体化淬火、低温回火等常规热处理。球化退火时将棒材由室温加热至806℃,保温3h后以15℃/h的速率降温至745℃,随后以5℃/h的速率降温至680℃后空冷,从1#,2#,3#棒材芯部各取1个10mm×10mm×2mm的小样品进行组织观察,并标号为S1,S2,S3。然后将1#,2#,3#试样用箱式马弗炉加热至860℃,保温20min后60℃油淬10min+0℃水淬10min,再各取同样尺寸的样品进行观察并记为A1,A2,A3;最后将淬火试样放入低温烘箱中加热至170℃保温240min,取同样尺寸的样品进行观察并记为T1,T2,T3。将所取样品研磨抛光,用4%硝酸酒精溶液浸蚀,制成扫描电镜试样,使用FE SEM型冷场发射扫描电镜观察显微组织并得到组织图像,同时采用EDS能谱仪检测样品中不同尺寸碳化物的Cr元素含量。使用Image Pro Plus6.0显微照片处理软件统计各样品中碳化物的数量、尺寸、面积分数等信息。利用TH300型洛氏硬度仪测定各热处理工序后的硬度变化。

| Steel | Mass fraction/% | ||||||

| C | Si | Mn | Cr | N | O | Fe | |

| 1# | 0.95 | 0.27 | 0.41 | 1.50 | 0.00203 | 0.00061 | Bal |

| 2# | 0.99 | 0.27 | 0.36 | 1.45 | 0.00457 | 0.00046 | Bal |

| 3# | 0.96 | 0.26 | 0.35 | 1.44 | 0.00239 | 0.00064 | Bal |

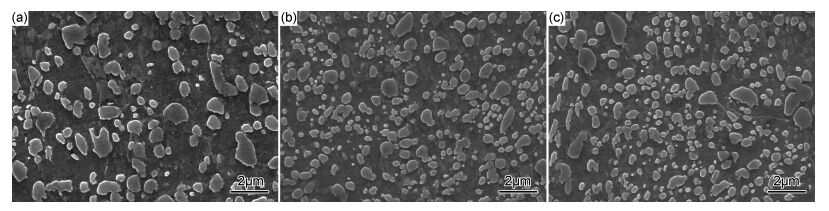

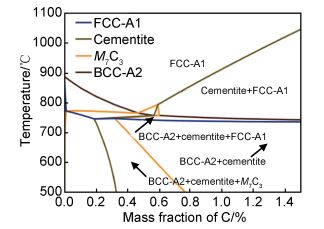

实验用轴承钢的初始组织为热轧态的片层状珠光体组织,而采用球化退火热处理的目的是将珠光体片层中的渗碳体经过离异相变转变为粒状,以降低硬度便于加工。球化退火后的碳化物如图 1所示,已无明显的棒状或片层状碳化物,达到了预期效果。通过ThermoCalc热力学软件和数据库TCFe8可以计算实验用GCr15轴承钢的铁碳相图,如图 2所示。GCr15钢中碳含量约为1%(质量分数,下同),则860℃平衡状态时只有铁素体与渗碳体两相,因而推测图 1中的碳化物应该是渗碳体。GCr15(国外牌号10046) 轴承钢获得了广泛应用,其球化退火工艺中碳化物的演变也被大量地研究。如剑桥大学著名学者Bhadeshia认为轴承钢的球化退火工艺只是将初始热轧态的片层状渗碳体转变为尺寸较大、尺寸差异也较大的球状渗碳体颗粒[7],但也有部分研究指出原片层状渗碳体在高温退火时可转变为M23C6[8]或者800℃以上温度保温时可能转变为密排六方型碳化物M7C3[9]。本工作所研究的是所有碳化物颗粒的演变行为,因此不再区分具体碳化物类型而统称为碳化物。球化退火后试样经860℃保温20min的奥氏体化处理后,碳化物如图 3所示,粒状碳化物数量明显减少,这是因为在高温下铁素体基体转变为奥氏体后,大量碳化物开始溶于奥氏体中[10],观察到的是那些未溶残留的粒状碳化物,奥氏体化后淬火,基体发生马氏体转变,但通常会有少量残余奥氏体,因此淬火后的组织为马氏体基体+粒状碳化物+残余奥氏体,淬火后产生的马氏体和残余奥氏体均为亚稳定相[11],会缓慢地向稳定状态转变[12, 13],引起零件尺寸的变化,所以要进行低温回火处理消除淬火时产生的内应力并得到稳定态组织[14],低温回火可使马氏体分解,其中过饱和固溶碳原子再次以碳化物形式析出,因此回火后的组织为回火马氏体+少量粒状碳化物,如图 4所示,可以看出马氏体板条更为清晰且碳化物尺寸略有增大。

|

图 1 3种钢试样在球化退火后的碳化物形貌(a)S1;(b)S2;(c)S3Fig. 1 Carbide morphologies in the three steels after spheroidization annealing(a)S1;(b)S2;(c)S3 |

|

图 2 GCr15轴承钢的铁碳相图Fig. 2 Fe-C phase diagram for the GCr15 bearing steel |

|

图 3 3种钢试样在奥氏体化淬火后的碳化物形貌(a)A1;(b)A2;(c)A3Fig. 3 Carbide morphologies in the three steels after austenitization and quenching(a)A1;(b)A2;(c)A3 |

|

图 4 3种钢试样在低温回火后的碳化物形貌(a)T1;(b)T2;(c)T3Fig. 4 Carbide morphologies in the three steels after tempering at low temperatures(a)T1;(b)T2;(c)T3 |

对球化退火、奥氏体化淬火和回火后不同阶段的碳化物进行了定量统计分析,其结果如图 5所示。试样S1~S3,A1~A3,T1~T3中粒状碳化物尺寸多小于1μm,其中球化退火试样S1~S3中的粒状碳化物尺寸为多峰分布,尺寸小于0.2μm的细小碳化物、在0.6~0.8μm之间的碳化物以及大于0.8μm的碳化物粒子的数量相近;奥氏体化后,相对细小和相对粗大的碳化物的面积分数都减小,碳化物粒子尺寸呈单峰分布,其中尺寸在0.2~0.4μm之间的碳化物的数量最多,近似正态分布特征;在低温回火后,这一分布特征依然基本保留,但同时小于0.2μm的细小碳化物面积分数略有上升。

|

图 5 不同热处理后所形成碳化物颗粒的尺寸分布图(a)1#;(b)2#;(c)3#Fig. 5 Size distributions of carbide particles formed after different heat treatments(a)1#; (b)2#; (c)3# |

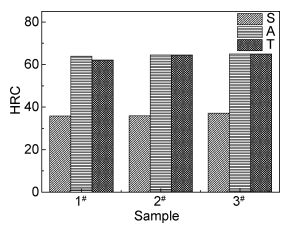

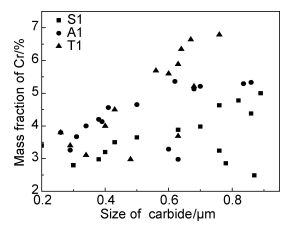

利用图像处理软件进行的定量统计结果如表 2所示,这3种钢呈现出共同的规律。球化退火态下的碳化物数量最多,其平均尺寸也最大,由于此时的碳化物尺寸分布区间宽,因此平均尺寸的统计结果分散度较大,体现在统计结果的标准方差也最大;而奥氏体化后,碳化物面积分数显著降低,意味着大量碳化物固溶并导致了平均尺寸减小,同时尺寸的分散度也降低,这与图 5的结果是一致的,即经过奥氏体化处理之后,碳化物的均匀性得到提高;回火后,碳化物的数量变化并不明显(面积分数增幅不大),但其平均尺寸略有上升。图 6所给出的不同热处理工序后钢的硬度变化与热处理过程中的碳化物析出演变、碳的固溶和形成的组织等密切相关。球化退火后的基体为铁素体和球化的碳化物,钢中的碳几乎全部以碳化物析出[15],且多数碳在尺寸较大的碳化物中,因此这时硬度最低(洛氏硬度平均为35.7HRC),具有良好的切削性能;奥氏体化时大量碳化物固溶导致碳固溶进入奥氏体中,淬火后形成高碳马氏体组织,基体组织为高碳马氏体和未溶的粒状碳化物[16],因而硬度大幅度提高(超过60HRC),达到服役要求值;低温回火时在马氏体基体中析出少量碳化物,弥散析出强化弥补了碳从马氏体中析出导致的弱化,因此最终硬度几乎没有变化。当统计各热处理工序中所观察到的碳化物粒子的尺寸与成分时,如图 7所示,发现碳化物粒子的尺寸与Cr含量存在着明显的相关性,即尺寸越大的碳化物其Cr含量也越高,同时奥氏体化后形成的碳化物粒子其Cr含量要明显高于球化退火后形成的。

| Sample | Mean diameter/μm |

Standard deviation/μm |

Area fraction/% |

| S1 | 0.34 | 0.20 | 17.73 |

| S2 | 0.41 | 0.21 | 20.57 |

| S3 | 0.56 | 0.26 | 24.49 |

| A1 | 0.27 | 0.11 | 5.03 |

| A2 | 0.29 | 0.14 | 5.38 |

| A3 | 0.30 | 0.13 | 5.46 |

| T1 | 0.28 | 0.13 | 5.34 |

| T2 | 0.31 | 0.12 | 5.92 |

| T3 | 0.33 | 0.13 | 5.94 |

|

图 6 不同热处理工序后轴承钢的硬度Fig. 6 Hardness of bearing steel after different heat treatments |

|

图 7 轴承钢中碳化物尺寸与Cr含量之间的关系Fig. 7 Relationship between size and Cr content of carbide particles |

为了理解图 7中碳化物粒子Cr含量与尺寸的相关性,通过ThermoCalc热力学软件和TCFe8数据库计算了轴承钢中各相及各相中的Cr含量随着温度的变化,如图 8所示。由此计算结果可以看出,在860℃奥氏体化时,其平衡状态下依然有碳化物存在,即此温度处于奥氏体与碳化物的两相区,因此奥氏体不可能固溶掉所有的碳化物,这与图 3中A1~A3所示的组织是一致的。而在球化退火时,由图 8可知,在740℃时铁素体和碳化物大量消失并开始转变为奥氏体,此时碳化物中的平衡Cr含量约为9%,当温度升高至760℃时,平衡Cr含量增加到13%,同时在430℃以下时碳化物Cr含量随着温度降低而下降;因此,球化退火时加热至806℃保温、缓冷至745℃、更缓慢冷却至680℃、最后空冷的各阶段都会析出碳化物,在430~740℃区间析出时其Cr含量区别不大,而在此温度区间以外析出,碳化物析出温度越低其Cr含量也越低,由此导致了所测的碳化物中Cr含量不同。另外,高温固溶时,由于温度高、时间长,Cr元素的扩散速率加快,碳化物颗粒长得也快因而尺寸大,碳化物中的Cr含量更接近平衡态因而较高;而温度低时,Cr的扩散速率大幅减慢,碳化物生长缓慢因而尺寸小,远离平衡Cr含量,因此低温析出的碳化物尺寸小且Cr含量低,这最终导致了图 7所示的大尺寸碳化物对应的Cr含量较高。

|

图 8 轴承钢中各相平衡分数与各相中平衡Cr含量与温度的关系Fig. 8 Dependence of equilibrium fraction and Cr content of a phase in bearing steel on temperature |

在球化退火过程中所形成的不同尺寸与不同Cr含量的碳化物,在860℃保温奥氏体化时会大量固溶。实验发现尺寸小于0.2μm的碳化物与尺寸大于0.8μm的碳化物的相对百分比都减小,而尺寸介于0.2~0.6μm之间的碳化物数量增加。可以推测860℃保温20min的奥氏体化时,碳化物大量溶解但还尚未达到平衡态的过程,因此这时碳化物的固溶不符合Ostwald固溶规律[17](大粒子增大、小粒子溶解),而是所有的碳化物颗粒由于温度的升高在热力学驱动下都在固溶,一方面大尺寸的粒子由于固溶而使得尺寸减小;另一方面数量众多的小尺寸碳化物粒子固溶速率相对较快,会首先消失,这才导致了图 5所示的奥氏体化后中间尺寸碳化物粒子数量相对增多的情况。在低温回火时,碳化物又会重新析出,一方面是在马氏体内或者马氏体板条界上细小弥散析出ε碳化物[18],另一方面在奥氏体化未溶的、粗大的碳化物粒子上析出,这又导致了在低温回火后细小和粗大尺寸的碳化物面积分数略有上升,如图 5所示。

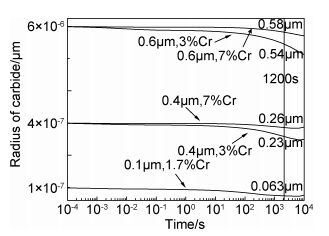

在上述分析中一个重要的假设就是小尺寸碳化物(直径处于0~0.2μm区间)在奥氏体化时会首先完全固溶,因为尺寸小需要完全固溶的时间短,同时小尺寸碳化物的Cr含量也较低(如图 7所示)会导致固溶速率加快。这需要建立碳化物的固溶动力学模型,对碳化物尺寸和成分的影响进行定量计算。通过DICTRA动力学计算软件和动力学数据库MOBFe3,建立了轴承钢中碳化物在奥氏体中固溶动力学的计算模拟模型,计算了不同尺寸与不同Cr含量碳化物颗粒在奥氏体中的固溶动力学特征,如图 9所示。模拟计算所采用的碳化物、奥氏体尺寸和成分必须能够代表或者覆盖实测的数据范围,因此计算所采取的球状碳化物的直径为0.1~1.0μm, Cr含量为1.7%~7%,它们被直径50μm的奥氏体(碳含量0.92%,Cr含量1.5%)晶粒所包围,计算了在860℃时碳化物在奥氏体中的溶解动力学过程。计算发现上述范围尺寸和Cr含量的碳化物在860℃保温时均开始固溶,但尺寸越大的碳化物颗粒完全固溶所需的时间明显延长,而碳化物溶解的速率则主要由碳化物的Cr含量决定,Cr含量越低其溶解得越快,如图 9所示860℃保温20min时,半径为0.6μm,Cr含量为3%和7%的碳化物分别溶解到0.54μm和0.58μm,只固溶了不到10%;半径为0.4μm,Cr含量为3%和7%的碳化物分别溶解到0.33μm和0.35μm,固溶了约15%,因此尺寸小的固溶快;而半径0.1μm,Cr含量为1.7%的碳化物溶解到60nm左右,固溶了约40%。综合来说,尺寸大、Cr含量高的碳化物完全固溶时间要远远超过小尺寸、低Cr含量的碳化物,其相对固溶速率也较慢。但是,同时发现即使半径为0.1μm,Cr含量为1.7%的球状碳化物(图 7实验所观测到的最小尺寸碳化物、最小Cr含量),虽然其相对固溶速率较快,但在奥氏体化时其实也不能完全固溶。在球化退火后,直径0.6μm以上和0.2μm以下的碳化物颗粒数量均相对较多;但是奥氏体化后,大尺寸碳化物由于固溶尺寸降低到0.4μm以内,因此奥氏体化后0.2~0.4μm尺寸范围的碳化物相对比例增加。

|

图 9 860℃时不同尺寸和Cr含量的碳化物在奥氏体中的固溶曲线Fig. 9 Dissolution kinetics curves of a cementite in austenite at 860℃ |

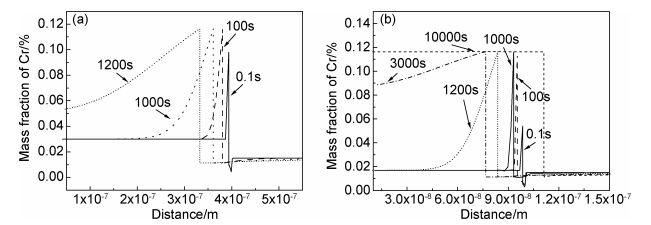

碳化物固溶时,Cr会在奥氏体和碳化物两相之间配分,这同样可以用DICTRA动力学软件进行计算,计算结果如图 10所示。其中图 10(a)计算的是半径0.4μm,Cr含量3%的碳化物在直径50μm的奥氏体(碳含量0.92%,Cr含量1.5%)晶粒中的固溶过程,计算结果表明在保温20min时,碳化物与奥氏体晶粒的相界面由于固溶向碳化物一侧迁移了不到0.1μm,在相界面迁移的过程中,奥氏体中的Cr向尺寸不断缩小的碳化物中扩散和富集,导致在邻近相界面的碳化物一侧中的Cr浓度相当高且出现了明显的Cr浓度梯度,而在邻近界面的奥氏体侧的Cr含量要低于远离界面处的Cr含量,因此,远处的Cr会向界面处扩散并被配分至碳化物中,固溶过程会导致碳化物中的Cr进一步富集而使Cr含量升高,这也解释了图 7所示的实验结果中奥氏体化后碳化物中Cr含量的增加。另外,为了进一步研究小尺寸碳化物是否可以在奥氏体化时完全固溶,利用软件计算了直径200nm,Cr含量1.7%的碳化物在直径50μm的奥氏体(碳含量0.92%,Cr含量1.5%)晶粒中的固溶过程,如图 10(b)所示。计算所选择的是图 7实验结果中尺寸最小、Cr含量最低的碳化物,如果该碳化物不能完全固溶,那么图 7所示的尺寸更大、Cr含量更高的碳化物也不能完全固溶于奥氏体晶粒中。图 10(b)的计算结果表明,在保温20min时碳化物的半径缩小了约20nm,在保温3000s时碳化物的半径溶解到最小值,而保温时间延长至10000s时,碳化物不再继续溶解,相界面开始反向迁移,碳化物开始长大,这主要是因为碳化物中的Cr含量在长时间保温后达到热力学的平衡值(约12%)时,相邻奥氏体中的Cr含量仍然高于热力学平衡值,还要继续配分到碳化物中,导致碳化物颗粒长大以容留奥氏体中配分过来的Cr。这意味着轴承钢中球化退火的碳化物在后续的奥氏体化热处理中是不能完全固溶的,只能发生部分固溶导致碳化物颗粒尺寸减小,大约在100~200nm,这与图 7所示的实验检测结果基本吻合。

|

图 10 860℃保温不同时间后Cr元素在相界面附近的分布(a)直径0.8μm,初始Cr含量为3%;(b)直径0.2μm,初始Cr含量为1.7% Fig. 10 Distribution of Cr element near the interface after insulation for different time at 860℃(a)diameter of 0.8μm with initial Cr content 3%;(b)diameter of 0.2μm with initial Cr content 1.7% |

(1) GCr15轴承钢球化退火后形成了不同尺寸与不同Cr含量的粒状碳化物,呈多峰状尺寸分布;奥氏体化时发生固溶,导致碳化物大量固溶形成富碳奥氏体,淬火后得到高硬度;低温回火时发生部分碳化物析出,尺寸不均匀性略有增加,但硬度并没有显著下降;Cr含量高的碳化物粒子具有较大尺寸。

(2) 球化退火后形成的碳化物,即使其尺寸缩小至200nm,Cr含量接近基体成分,也不能在奥氏体化时完全固溶,奥氏体化工艺仅仅是大幅度减小了碳化物颗粒的尺寸,使得剩余碳化物中的Cr含量进一步提高;而剩余碳化物可影响后续过程中碳化物的析出。

| [1] | 王奇, 李晓源, 时捷, 等. 等温球化退火温度对高碳钢组织的影响[J]. 金属热处理, 2016, 41(11): 88–92. WANG Q, LI X Y, SHI J, et al. Effect of isothermal spheroidizing annealing temperature on microstructure of high carbon steel[J]. Heat Treatment of Metals, 2016, 41(11): 88–92. |

| [2] | 余斌, 李晓源, 时捷, 等. 等温球化退火对某高碳钢中碳化物的影响[J]. 金属热处理, 2016, 41(1): 91–93. YU B, LI X Y, SHI J, et al. Effect of isothermal spheroidizing annealing on carbide in high carbon steel[J]. Heat Treatment of Metals, 2016, 41(1): 91–93. |

| [3] | 黄超, 张丹, 王威, 等. 加热温度和保温时间对轴承钢GCr15SiMn碳化物的影响[J]. 材料热处理学报, 2015, 36(4): 156–161. HUANG C, ZHANG D, WANG W, et al. Effect of heating temperature and holding time on carbide of GCr15SiMn bearing steel[J]. Transactions of Materials and Heat Treatment, 2015, 36(4): 156–161. |

| [4] | 宋雯雯, 闵永安, 吴晓春. H13钢中的碳化物分析及其演变规律研究[J]. 材料热处理学报, 2009, 30(5): 122–126. SONG W W, MIN Y A, WU X C. Study on carbides and their evolution in H13 hot work steel[J]. Transactions of Materials and Heat Treatment, 2009, 30(5): 122–126. |

| [5] | 张朝磊, 刘翔, 张丹, 等. GCr15球化珠光体组织在热处理过程中碳化物的遗传性[J]. 材料热处理学报, 2014, 35(增刊 1): 45–48. ZHANG C L, LIU X, ZHANG D, et al. Carbide inheritance of pearlite spheroidization during heat treatment process in GCr15 steel[J]. Transactions of Materials and Heat Treatment, 2014, 35(Suppl 1): 45–48. |

| [6] | 柴泽, 巴发海. GCr15轴承钢中碳化物的定量分析[J]. 机械工程材料, 2015, 39(1): 42–45. CHAI Z, BA F H. Quantitative analysis for carbide content in GCr15 bearing steel[J]. Materials for Mechanical Engineering, 2015, 39(1): 42–45. |

| [7] | BHADESHIA H K D H. Steels for bearings[J]. Progress in Materials Science, 2012, 57(2): 268–435. DOI: 10.1016/j.pmatsci.2011.06.002 |

| [8] | YAMAMOTO A, INOUE K, TSUBAKINO H. Analysis of spherical carbides formed in chromium added hypereutectoid bearing steels[J]. Materials Science Forum, 2007, 539-543: 4866–4871. DOI: 10.4028/www.scientific.net/MSF.539-543 |

| [9] | 马宝国, 杨洪波, 朱伏先, 等. GCr15轴承钢中渗碳体的奥氏体化行为研究[J]. 热加工工艺, 2009, 38(20): 5–7. MA B G, YANG H B, ZHU F X, et al. Study on austenitizing behaviors of cementite in GCr15 bearing steel[J]. Hot Working Technology, 2009, 38(20): 5–7. DOI: 10.3969/j.issn.1001-3814.2009.20.002 |

| [10] | 杨洪波, 王快社, 王庆娟, 等. GCr15轴承钢渗碳体球化的长大机制[J]. 材料热处理学报, 2012, 33(8): 79–83. YANG H B, WANG K S, WANG Q J, et al. Nano-scale carbide precipitation in GCr15 bearing steel during heat treatment[J]. Transactions of Materials and Heat Treatment, 2012, 33(8): 79–83. |

| [11] | 李辉, 米振莉, 武会宾, 等. GCr15轴承钢热处理中纳米级碳化物的析出[J]. 材料热处理学报, 2014, 35(增刊 1): 34–38. LI H, MI Z L, WU H B, et al. Precipitation of nanometer carbide in heat treatment of GCr15 bearing steel[J]. Transactions of Materials and Heat Treatment, 2014, 35(Suppl 1): 34–38. |

| [12] | 孙艳坤. GCr15钢棒材热变形后冷却工艺对显微组织的影响[J]. 金属热处理, 2011, 36(12): 9–11. SUN Y K. Effect of cooling process after hot deformation on microstructure of GCr15 steel bar[J]. Heat Treatment of Metals, 2011, 36(12): 9–11. |

| [13] | 许磊, 陈瑜, 韩彦光, 等. GCr15轴承钢球化退火研究现状[J]. 热加工工艺, 2013, 42(14): 11–14. XU L, CHEN Y, HAN Y G, et al. Research on spheroidization of GCr15 bearing steel[J]. Hot Working Technology, 2013, 42(14): 11–14. |

| [14] | 郭林, 霍向东, 董峰. 奥氏体化时间对GCr15轴承钢球化组织的影响[J]. 钢铁钒钛, 2013, 34(1): 99–103. GUO L, HUO X D, DONG F. Effect of austenitizing time on spheroidized microstructure of bearing steel GCr15[J]. Iron Steel Vanadium Titanium, 2013, 34(1): 99–103. DOI: 10.7513/j.issn.1004-7638.2013.01.019 |

| [15] | ZHANG C, ZHOU L, LIU Y. Heredity in the microstructure and mechanical properties of hot-rolled spring steel wire 60Si2MnA during heat treatment process[J]. Journal of Materials Science & Technology, 2013, 29(1): 82–88. |

| [16] | XU L, XING J, WEI S, et al. Investigation on wear behaviors of high-vanadium high-speed steel compared with high-chromium cast iron under rolling contact condition[J]. Materials Science and Engineering:A, 2006, 434(1-2): 63–70. DOI: 10.1016/j.msea.2006.07.047 |

| [17] | HWANG K C, LEE S, HUI C L. Effects of alloying elements on microstructure and fracture properties of cast high speed steel rolls:Part Ⅱ. Fracture behavior[J]. Materials Science and Engineering:A, 1998, 254(1-2): 296–304. DOI: 10.1016/S0921-5093(98)00694-7 |

| [18] | REED R C, ROOT J H. Determination of the temperature dependence of the lattice parameters of cementite by neutron diffraction[J]. Scripta Materialia, 1997, 38(1): 95–99. DOI: 10.1016/S1359-6462(97)00438-7 |

2017, Vol. 45

2017, Vol. 45