文章信息

- 李学锋, 黄大华, 龙世军, 李坚, 李晗

- LI Xue-feng, HUANG Da-hua, LONG Shi-jun, LI Jian, LI Han

- PVC/CPE/CaCO3复合材料熔体的动态流变行为

- Dynamic Rheological Behaviors of PVC/CPE/CaCO3 Composites

- 材料工程, 2017, 45(6): 73-79

- Journal of Materials Engineering, 2017, 45(6): 73-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001181

-

文章历史

- 收稿日期: 2015-09-24

- 修订日期: 2016-10-10

2. 湖北工业大学 绿色轻质材料与加工协同创新中心, 武汉 430068;

3. 湖北工业大学 材料科学与工程学院, 武汉 430068

2. Collaborative Innovation Center of Green Light-weight Materials and Processing, Hubei University of Technology, Wuhan 430068, China;

3. School of Materials Science and Engineering, Hubei University of Technology, Wuhan 430068, China

碳酸钙在PVC加工过程中作为填充剂应用已十分普遍,在PVC材料尤其是硬质PVC地板中加入重质碳酸钙可以提高产品的尺寸稳定性与耐热性,并大幅度降低制品成本。但在较高的填充条件下,材料力学性能,特别是冲击强度会大幅度降低。因此,必须对重质碳酸钙高填充PVC体系进行增韧改性。张直等[1]对重质碳酸钙填充PVC复合材料力学性能研究发现,当重质碳酸钙(1250目、2500目)填充量由5 phr增加至160phr时,复合材料的拉伸强度分别由42MPa与46.2MPa下降到16MPa与20.2MPa。在填充量较低时,CaCO3能在PVC基体中均匀分散,显著提高复合材料的冲击性能,但当填充量增加到一定程度时,CaCO3开始团聚,复合材料力学性能严重下降[2]。因此,需对CaCO3进行表面改性或添加其他改性剂促进CaCO3在基体中的分散,从而提高力学性能。周国永等[3]利用不同相容剂修饰重质CaCO3微粒,使相容剂与重质碳酸钙微粒之间形成“微胶囊”结构,“微胶囊”内侧亲碳酸钙,外侧亲基体树脂,因而可以增强重质碳酸钙颗粒与基体树脂间的相容性。任晓玲等[4]利用改性剂硬脂酸和铝酸酯对重质CaCO3进行表面改性,研究结果表明,随着改性剂添加量的增加,活化度先增后降;对于同一种改性剂,其最佳添加比例随碳酸钙粒径大小的不同而不同,碳酸钙的粒度越小,其达到最佳活化度时所需改性剂的添加量越多。氯化聚乙烯(CPE)因价格低廉、增韧效果较好而被广泛用于PVC的增韧改性[5, 6]。张宁[7]、曾晓飞等[8]在PVC/CaCO3中加入CPE后,CPE与CaCO3的协同增韧作用,在保持PVC拉伸强度的同时,大幅提高了材料韧性;魏刚等[9]、武德珍等[10]采用先将CPE与CaCO3混合,再将得到的混合料与PVC及其他助剂一起混炼的二步混合法,显著改善了CaCO3在基体中的分散。当用CPE对PVC进行增韧改性时,CPE的含量会影响共混体系的相容性及冲击强度,即适宜的CPE含量可使CaCO3与PVC很好相容,同时复合材料冲击强度达到最大[11]。现代工业领域普遍采用高填充CaCO3复合PVC制备产品,然而有关高填充复合体系流变行为与复合组分形态之间的关系研究却鲜有报道。因此本工作利用旋转流变仪对高CaCO3填充PVC/CPE/CaCO3复合材料熔体的流变行为进行研究,并用GENEREG程序[12, 13]计算不同CPE含量的PVC/CPE/CaCO3熔体的加权松弛时间谱,进一步探讨复合材料流变行为与复合组分形态之间的关系。

1 实验材料与方法 1.1 原料及配方PVC树脂(聚氯乙烯,SG-5),新疆天业(集团)有限公司;重质碳酸钙(CaCO3),800目,市售;无尘铅盐复合稳定剂(二盐基亚磷酸铅和三盐基硫酸铅,SDB-6003),潍坊宏福塑胶有限公司;氯化聚乙烯(CPE-135A),潍坊宏福塑胶有限公司;硬脂酸(SA-1810),益海(连云港)油化工业有限公司;PE蜡(BN-200),青岛邦尼化工有限公司;石蜡,58号,中国石油天然气股份有限公司大庆炼化分公司;甲基丙烯酸甲酯与丙烯酸酯的共聚物(ACR401),山东莱芜美星化工有限公司。

1.2 试样的制备根据表 1配方,采用LG-02高速中药粉碎机混合粉料:首先将CPE与重质CaCO3混合搅拌均匀得到混合料1,同时将PVC与热稳定剂及其他助剂混合搅拌均匀得混合料2,其次将混合料1与2混合搅拌均匀。将得到的混合粉料在RM-200C转矩流变仪密炼机中密炼塑化(密炼温度190℃,转子转速为35r/min)。密炼样品在YJ46液压机中压制成型(热压温度180℃,压力10MPa,时间5min),最后冷压定型2min,即得到所需样品。

| Sample | PVC/phr | CaCO3/phr | Stabilizer/phr | CPE/phr | Stearic acid/phr | PE wax/phr | paraffin wax/phr | ACR/phr |

| No filler | 100 | 0 | 6 | 0 | 0.8 | 0.6 | 0.6 | 6 |

| CPE 0 | 100 | 200 | 6 | 0 | 0.8 | 0.6 | 0.6 | 6 |

| CPE5 | 100 | 200 | 6 | 5 | 0.8 | 0.6 | 0.6 | 6 |

| CPE10 | 100 | 200 | 6 | 10 | 0.8 | 0.6 | 0.6 | 6 |

| CPE15 | 100 | 200 | 6 | 15 | 0.8 | 0.6 | 0.6 | 6 |

| CPE20 | 100 | 200 | 6 | 20 | 0.8 | 0.6 | 0.6 | 6 |

用CMT4204万能拉力试验机,按GB/T 1040-2006标准进行拉伸性能测试,拉伸试样为哑铃形试样(宽度:(4.00±0.05) mm,厚度:(1.00±0.05) mm,原始标距:(20.00±0.05) mm),拉伸速率10mm/min。XJJ-50简支梁冲击试验机,按GB/T 1043-2008标准测试冲击性能,冲击试样为长方体条形试样(长度(60.00±0.10) mm,宽度(6.00±0.05) mm,厚度(4.00±0.05) mm)。

采用DHR-2旋转流变仪在平行板模式下对试样进行流变性能测试(平行板直径25mm,板间距(2.5±0.2) mm,温度185℃,试样为圆盘形,直径(25±0.5) mm,厚度(2.5±0.2) mm):振荡模式下,首先对试样进行动态应变扫描,应变范围0.01%~100%,测试频率1Hz;更换样品,在线性区内施加应变进行动态频率扫描,频率范围为0.01~100Hz,严格控制试样测试时间在30min以内。利用材料线性区动态频率扫描所得G′,G″的数据,通过GENEREG程序计算体系连续的加权松弛时间谱。

冲击样条冲断后,断面经喷Pd处理,然后用JSM-6390扫描电子显微镜SEM观察断面微观形貌。

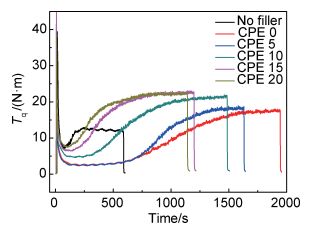

2 结果与分析 2.1 CPE含量对密炼转矩的影响图 1为PVC/CPE/CaCO3复合材料熔体加工的密炼转矩图,表 2为与图 1测试结果相对应的熔融参数。从图 1可以看出,对于未加填充料的样品(No filler),其塑化时间较短,为224s,平衡转矩也较低,为12.1N·m。加入200phr CaCO3后,对于CPE 0phr样品,其塑化时间长达1678s,塑化平衡转矩为17.2N·m,加入5phr CPE后,塑化时间减小至1388s,平衡转矩则上升至18N·m。随着CPE含量的逐渐增加,试样塑化时间逐渐变短,由CPE 5phr时的1388s减小至CPE 20phr时的794s,可见,CPE的加入能明显加速复合材料的塑化。此外,随着CPE含量的增加,试样的平衡转矩亦逐渐升高,由CPE 5phr时的17.2N·m增大至CPE 15phr时的22.5N·m,继续增加CPE含量至20phr时,平衡转矩降低至22.2N·m。这表明在一定范围内增大CPE的含量能改善复合材料各组分间的相互作用,使其平衡转矩逐渐升高。

|

图 1 PVC/CPE/CaCO3密炼加工转矩图Fig. 1 Torque of PVC/CPE/CaCO3 composites |

| Sample | Plasticizing time/s |

Max Tq/ (N·m) |

Balance Tq/ (N·m) |

| No filler | 224 | 12.7 | 12.1 |

| CPE 0 | 1678 | 17.6 | 17.2 |

| CPE 5 | 1388 | 18.5 | 18.0 |

| CPE 10 | 1271 | 21.4 | 21.1 |

| CPE 15 | 942 | 22.9 | 22.5 |

| CPE 20 | 794 | 22.4 | 22.3 |

表 3显示CPE含量对复合材料拉伸强度、断裂伸长率与冲击强度的影响。对于未加填充料的样品,其力学性能较高。加入200phr CaCO3后,随着CPE含量的增加,PVC/CPE/CaCO3复合材料拉伸强度及拉伸断裂伸长率逐渐降低,由CPE 0phr时的11.30MPa与10.32%逐渐降低至CPE 20phr时的7.13MPa与8.35%。但样品冲击强度却在加入CPE后显著提高,特别是当CPE加入量为10phr时,冲击强度达到极大值11.49kJ/m2,为CPE 0phr时的2.3倍。进一步增加CPE的含量至20phr,冲击强度逐渐降为8.4kJ/m2,表明CPE对复合材料的冲击性能改善效果逐渐减弱。

| Sample | Tensile strength/MPa |

Elongation at break/% |

Impact strength/ (kJ·m-2) |

| No filler | 54.14 | 188.10 | 35.55 |

| CPE 0 | 11.30 | 10.32 | 4.92 |

| CPE 5 | 9.02 | 9.02 | 9.08 |

| CPE 10 | 8.70 | 8.69 | 11.49 |

| CPE 15 | 8.74 | 8.65 | 11.38 |

| CPE 20 | 7.13 | 8.35 | 8.40 |

图 2为不同PVC/CPE/CaCO3熔体样品的应变扫描结果,从图 2可以看出,在整个应变测试范围内,熔体的储能模量G′均大于损耗模量G″,即熔体表现出“类固”流动的性质;在0.001%~0.1%应变范围内(图中所示线性黏弹区),熔体的G′,G″与施加应变的大小基本无关,说明在此范围内熔体保持相对稳定的内部结构[14]。

|

图 2 PVC/CPE/CaCO3熔体的G′与G″随应变的变化(测试条件:185℃,1Hz)Fig. 2 Storage modulus G′ and loss modulus G″ versus strain at 185℃ and 1Hz for PVC/CPE/CaCO3 composites |

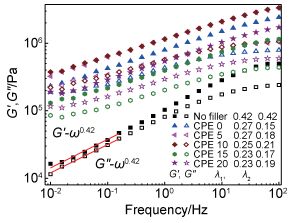

在线性黏弹区,可通过G′与G″对频率(ω)的依赖性对材料结构进行表征。根据线性黏弹性理论,在低频末端区,均相体系具有两个重要的动态流变关系:G′-ω2与G″-ω1。而对于非均相体系,线性区内G′与G″对体系的内部结构极其敏感,其动态模量会偏离G′-ω2,这通常与界面松弛、分散相的形态及网络结构等密切相关。当材料内部出现网络结构时,在填料浓度临界值附近,有如下关系:G′-ωλ与G″-ωλ,其中λ为松弛指数,其值处于0~1之间[12, 14],G′与G″会在一段区域内平行或近似重合,说明聚合物熔体凝胶化程度较高[15]。

由图 3可知,随着CPE加入量的逐渐增大,G′与G″先增大后减小。这主要是由于PVC中加入重质CaCO3颗粒后,CaCO3颗粒起到了两种作用:一方面与PVC基体发生相互作用,增大基体PVC分子链的运动阻力,使复合体系的流变行为呈现出更显著的“类固”流动特性;另一方面CaCO3颗粒也局部增加了PVC分子链的运动空间或自由体积[16]。但由于高填充状态下前者占主导地位,导致G′与G″都显著提高。加入CPE后,复合体系中存在CPE与CaCO3颗粒之间、PVC与CPE之间以及CaCO3颗粒与PVC之间复杂的相互作用关系。当CPE含量由0phr增加到10phr时,CPE逐渐形成对CaCO3的包覆并与PVC基体紧密缠绕(图 6(c), (d)),使PVC分子链运动更加困难,从而使G′与G″升高。当CPE含量进一步增加到15phr与20phr时,除了包覆CaCO3颗粒外,多余的弹性体CPE会作为分散相分散在PVC基体中,一定程度上增加了整个体系的流动性,因而G′与G″出现一定程度的下降。

|

图 3 PVC/CPE/CaCO3熔体的频率扫描(185℃)Fig. 3 Frequency sweep of PVC/CPE/CaCO3 composites in the linear viscoelastic region at 185℃ |

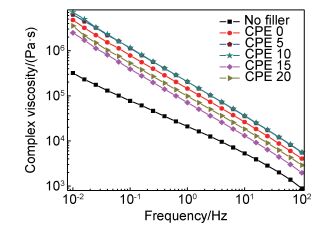

图 4显示了复合材料熔体动态频率扫描时频率对复数黏度的影响。由图 4分析可知:在整个频率扫描范围内,复合材料熔体复数黏度随频率的增加逐渐降低。未加填充料的样品,在低频区表现出典型的非线性流动特点,低频区未出现牛顿平台。加入200phr重质CaCO3后,熔体复数黏度明显增大,数量级由105迅速升高至106。引入CPE后,随CPE含量的增加,复数黏度先上升后降低。加入5phr与10phr CPE时,CPE改善了CaCO3颗粒和PVC基体之间的界面结合作用,使熔体内CPE、CaCO3及PVC三组分间缠结更加紧密,因而复数黏度上升,弹性模量增大。CPE含量进一步增大时,除了包覆CaCO3颗粒外,多余的CPE作为橡胶态分散在PVC基体中,一定程度上增大了熔体的流动性,导致熔体复数黏度下降,弹性模量减小。

|

图 4 频率对PVC/CPE/CaCO3复合材料动态复数黏度的影响Fig. 4 Dependence of dynamic complex viscosity on frequency for PVC/CPE/CaCO3 composites |

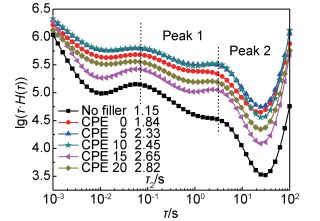

为了进一步研究PVC/CPE/CaCO3复合材料熔体的松弛机理,对熔体线性区内的G′及G″值,通过GENEREG程序进一步计算了不同CPE含量的PVC/CPE/CaCO3复合材料熔体的加权松弛时间谱,结果如图 5所示,其中:τ为松弛时间,H(τ)为通过蠕变数据与动态频率扫描数据相叠合计算得到的松弛时间谱,则τH(τ)为加权松弛时间谱。

|

图 5 不同含量CPE的PVC/CPE/CaCO3复合材料熔体的加权松弛谱Fig. 5 Weighted relaxation spectra for PVC/CPE/CaCO3 composites with different amounts of CPE |

从图 5可以看出,PVC/CPE/CaCO3复合材料在观察时间范围内出现了两个显著的松弛峰:记0.01~0.1s内出现的峰为峰1,对应的松弛时间为τ1;1~10s内出现的峰为峰2,对应的松弛时间为τ2。从图可以看出,CaCO3颗粒及CPE的加入对τ1无明显影响,而加入CaCO3颗粒后,τ2增大;另外也可发现,随CPE份数的增加,τ2表现出逐渐增大的趋势。从高分子运动单元来看,松弛时间相对较短的短程运动单元的运动与分子量无关,而链段和整链这些大尺寸的长程运动却受缠结结构的影响[17]。因此τ1可能对应于复合材料熔体中短程运动单元的运动,CaCO3颗粒及CPE的加入所形成的缠结结构对其无明显影响。由于粒子-高分子界面相互作用,粒子可限制其表面吸附薄层的高分子链段松弛,形成结合高分子[18];因此,加入200phr的CaCO3颗粒及不同含量的CPE后,可能导致界面受限层的形成,致使松弛时间τ2变长。

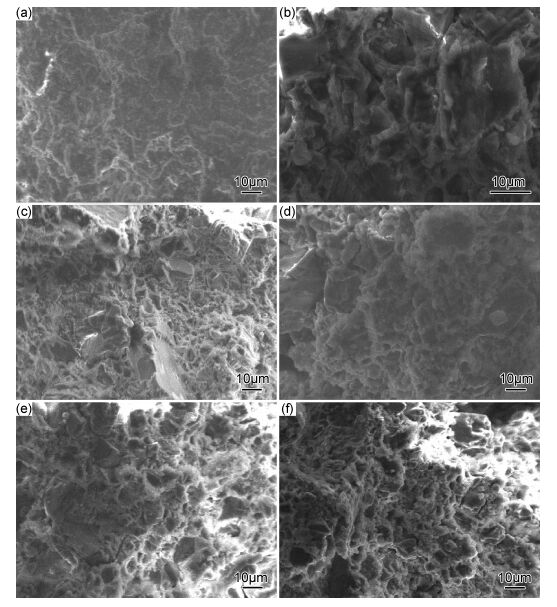

2.4 断面形貌图 6为PVC/CPE/CaCO3复合材料冲击断口的微观形貌。从图 6(a)中可以看出,当复合材料中不含CPE与CaCO3时,断口非常平整,可以明显观察到由多层粒子聚集成的片状树脂颗粒的轮廓。当PVC中加入200phr重质CaCO3后,由于重钙与PVC基体相容性较差,由图 6(b)可以看出,树脂基体平整的片层结构遭到破坏,断面处可观察到许多裸露的CaCO3颗粒,这将导致复合材料冲击强度降低。加入5phr CPE后(图 6(c)),冲击断面出现了许多丝状物,且这些丝状物包覆在颗粒周围,改善了CaCO3与PVC界面相互作用,有利于CaCO3颗粒在基体中的分散。当CPE含量进一步增加至10phr(图 6(d))时,颗粒粒径相较于未加CPE时明显变大,且粒径表面更加光滑,可见,CPE对CaCO3颗粒的包覆作用进一步增强,明显改善了CaCO3与PVC界面相互作用,因而冲击强度进一步提高。继续增加CPE含量至15phr与20phr时,从图 6(e), 6(f)可以看出,CPE除对CaCO3颗粒进行包覆外,多余的CPE分散在PVC基体中,形成更加复杂的缠结结构。

|

图 6 复合材料试样断面的SEM照片(a)PVC/CPE/CaCO3=100/0/0;(b)PVC/CPE/CaCO3=100/0/200;(c)PVC/CPE/CaCO3=100/5/200;(d)PVC/CPE/CaCO3=100/10/200;(e)PVC/CPE/CaCO3=100/15/200;(f)PVC/CPE/CaCO3=100/20/200Fig. 6 SEM fractographs of PVC/CPE/CaCO3 composites(a)PVC/CPE/CaCO3=100/0/0;(b)PVC/CPE/CaCO3=100/0/200;(c)PVC/CPE/CaCO3=100/5/200; (d)PVC/CPE/CaCO3=100/10/200;(e)PVC/CPE/CaCO3=100/15/200;(f)PVC/CPE/CaCO3=100/20/200 |

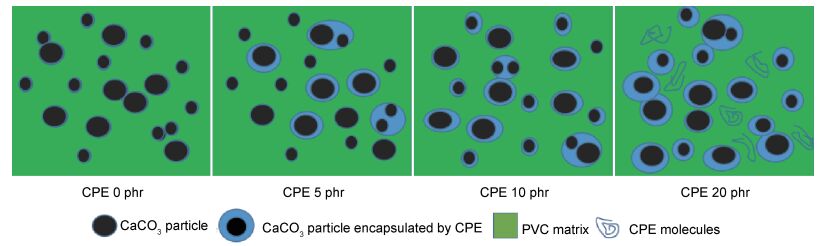

由此,结合PVC/CPE/CaCO3复合材料熔体线性黏弹区中弹性模量G′、损耗模量G″与松弛指数λ1、松弛时间τ2的变化趋势,可推断:随着CPE含量的增加,材料内部结构发生改变,导致松弛难易程度发生变化。当CPE含量较低时,CPE与CaCO3逐渐形成包覆结构并与PVC基体紧密缠绕,且随含量的增加,逐渐形成由半包覆到全包覆的结构转变。当CPE含量增加到一定程度后,除了包覆CaCO3颗粒外,多余的CPE会作为橡胶态分散在PVC基体中,这也导致了熔体弹性模量减小。CPE与CaCO3颗粒之间形成的结构模型如图 7所示。

|

图 7 不同CPE含量的PVC/CPE/CaCO3复合材料内部结构模型示意图Fig. 7 Scheme of the inner structure for PVC/CPE/CaCO3 with different contents of CPE |

(1) 重质碳酸钙(CaCO3)高填充聚氯乙烯(PVC)体系中加入氯化聚乙烯(CPE),显著提高了PVC/CPE/CaCO3复合材料的冲击性能,CPE含量由0phr增加为10phr时,复合材料冲击强度大幅度提高:由4.92kJ/m2增至11.49kJ/m2。

(2) 随着CPE含量的增加,PVC/CPE/CaCO3复合材料的储能模量G′、损耗模量G″先升高后降低,松弛指数λ1逐渐变小,由0.27减小到0.23,特征松弛时间τ2逐渐延长,由1.15s变为2.82s。

(3) 通过对复合材料熔体动态流变行为的研究,可以推测出CPE与CaCO3颗粒之间逐渐形成了部分包覆、全包覆、过包覆的结构模型,从而解释了CPE如何增韧复合材料。

| [1] | 张直, 李帅, 王锡臣, 等. 重质碳酸钙在PVC中的应用研究[J]. 中国非金属矿工业导刊, 2010(3): 44–45. ZHANG Z, LI S, WANG X C, et al. Application of ground calcium carbonate in PVC[J]. China Non-Metallic Minerals, 2010(3): 44–45. |

| [2] | YU J Y, FENG P C, ZHANG H L. Effects of core-shell acrylate particles on impact properties of chlorinated polyethylene/polyvinyl chloride blends[J]. Polymer Engineering and Science, 2010, 50(2): 295–301. DOI: 10.1002/pen.21539 |

| [3] | 周国永, 曾一文, 汤泉, 等. 重质碳酸钙微粒相容性改性研究进展[J]. 应用化工, 2014, 43(1): 137–141. ZHOU G Y, ZENG Y W, TANG Q, et al. Advanced research in modified the compatibility of ground calcium carbonate particles[J]. Applied Chemical Industry, 2014, 43(1): 137–141. |

| [4] | 任晓玲, 骆振福, 吴成宝, 等. 重质碳酸钙的表面改性研究[J]. 中国矿业大学学报, 2011, 40(2): 269–272. REN X L, LUO Z F, WU C B, et al. Study of the surface modification of heavy calcium[J]. Journal of China University of Mining and Technology, 2011, 40(2): 269–272. |

| [5] | WANG S S, CHEN K J. Study on mechanical properties of GF/PVC with CPE and ACR[J]. Advanced Materials Research, 2013, 788: 81–84. DOI: 10.4028/www.scientific.net/AMR.788 |

| [6] | XIE X L, LI W H, WEI Y H. Effect of blending modification on tensile performance of CPE/PVC[J]. Advanced Materials Research, 2011, 284-286: 1732–1735. DOI: 10.4028/www.scientific.net/AMR.284-286 |

| [7] | 张宁. CPE与CaCO3协同增韧PVC力学性能的研究[J]. 塑料科技, 2012, 40(2): 40–44. ZHANG N. Study on mechanical properties of PVC synergistic toughened with CPE/CaCO3[J]. Plastics Science and Technology, 2012, 40(2): 40–44. |

| [8] | 曾小飞, 陈建峰, 王国全. 纳米级CaCO3粒子与弹性体CPE微粒同时增韧PVC的研究[J]. 高分子学报, 2002(6): 738–742. ZENG X F, CHEN J F, WANG G Q. Study on the toughened PVC blends with nano-CaCO3 particles and elastic CPE particles[J]. Acta Polymerica Sinica, 2002(6): 738–742. |

| [9] | 魏刚, 黄锐, 宋波, 等. CPE包覆纳米CaCO3对PVC/纳米CaCO3复合材料结构与性能的影响[J]. 中国塑料, 2003, 17(4): 35–38. WEI G, HUANG R, SONG B, et al. Influences of CPE encapsulated CaCO3 on the structure and properties of PVC/Nano CaCO3 composite[J]. China Plastics, 2003, 17(4): 35–38. |

| [10] | WU D Z, WANG X D, SONG Y Z, et al. Nanocomposites of poly(vinyl chloride) and nanometric calcium carbonate particles:effects of chlorinated polyethylene on mechanical properties, morphology, and rheology[J]. Applied Polymer Science, 2004, 92(4): 2714–2723. DOI: 10.1002/(ISSN)1097-4628 |

| [11] | 卢秀萍, 李树材, 李治明. PVC/CPE共混体系相容性、形态、冲击强度关系的研究[J]. 高分子材料科学与工程, 1988(6): 51–57. LU X P, LI S C, LI Z M. Study on relationships of blend morphology compatibility and impact strength for PVC/CPE blending system[J]. Polymeric Materials Science and Engineering, 1988(6): 51–57. |

| [12] | TIAN J H, YU W, ZHOU C X. The preparation and rheology characterization of long chain branching polypropylene[J]. Polymer, 2006, 47(23): 7962–7969. DOI: 10.1016/j.polymer.2006.09.042 |

| [13] | ROTHS T, MARTH M, WEESE J, et al. A generalized regularization method for nonlinear ill-posed problems enhanced for nonlinear regularization terms[J]. Computer Physics Communications, 2001, 139(3): 279–296. DOI: 10.1016/S0010-4655(01)00217-X |

| [14] | 王鹏. 高填充木塑复合材料流变行为与结晶性质研究[D]. 上海: 上海交通大学, 2011. WANG P. Study on rheological behaviors and crystallization properties of highly filled wood plastic composites[D].Shanghai:Shanghai Jiao Tong University, 2011. |

| [15] | 吴德峰, 赵洪卫, 吴兰峰, 等. PVC/NE复合材料的结构流变学及力学性能[J]. 塑料工业, 2006, 34(10): 45–47. WU D F, ZHAO H W, WU L F, et al. Structural rheology and mechanical properties of PVC/NE composite[J]. China Plastics Industry, 2006, 34(10): 45–47. DOI: 10.3321/j.issn:1005-5770.2006.10.014 |

| [16] | 陈光顺, 邓志伟, 郭少云, 等. 滑石粉粒径及含量对PVC/滑石粉复合体系动态流变行为的影响[J]. 聚氯乙烯, 2014, 42(9): 4–28. CHEN G S, DENG Z W, GUO S Y, et al. Effects of talc particle size and content on dynamic rheological behavior of PVC/talc composites[J]. Polyvinyl Chloride, 2014, 42(9): 4–28. |

| [17] | 金日光, 华幼卿. 高分子物理[M].北京: 化学工业出版社, 2014: 200-204. JIN R G, HUA Y Q. Polymer Physics[M].Beijing: Chemical Industry Press, 2014: 200-204. |

| [18] | 宋义虎, 郑强. 粒子填充高分子熔体的动态流变行为[J]. 高分子通报, 2013(9): 22–34. SONG Y H, ZHENG Q. Dynamic rheologies of particle filled polymer melt[J]. Polymer Bulletin, 2013(9): 22–34. |

2017, Vol. 45

2017, Vol. 45