文章信息

- 朱春雷, 李胜, 张继

- ZHU Chun-lei, LI Sheng, ZHANG Ji

- 有利于铸造TiAl合金增压器涡轮叶片可靠性的组织设计

- Microstructure Design for Reliability of Turbocharger Blade of Cast TiAl Based Alloy

- 材料工程, 2017, 45(6): 36-42

- Journal of Materials Engineering, 2017, 45(6): 36-42.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001169

-

文章历史

- 收稿日期: 2015-09-21

- 修订日期: 2017-03-20

新型轻质高温结构材料TiAl合金具有低密度、较高比强度和良好的抗蠕变等性能特点[1],用于增压器涡轮转子,将通过降低转动惯量显著改善发动机的加速响应性和整机效率[2, 3]。考虑到在内燃机上应用TiAl合金所带来明显的性能优势,国际上包括丰田、三菱、ABB、霍尼韦尔、博格瓦纳等主要汽车或内燃机公司,均迫切希望在其先进发动机上应用TiAl合金增压器涡轮[4]。

在使用过程中,增压器涡轮叶片的形状完整性决定增压器效能。然而,关于增压器失效分析表明,因叶片损坏引起的增压器失效所占比例较高[5]。对于TiAl合金这种室温本征塑性和韧性相对较低的准脆性材料,应用于增压器涡轮,叶片损坏的风险可能更大。因而,保证TiAl合金增压器涡轮叶片的抗损伤能力是关乎TiAl合金增压器涡轮使用可靠性的关键所在。TiAl合金的力学性能对显微组织极为敏感[6],若对增压器涡轮叶片的组织进行合理设计,将有利于改善其抗损伤性。

在TiAl合金几种典型组织中,层片组织具有较好的韧性和高温抗蠕变性能,被视为一种较为合理的组织设计[7]。据报道,日本三菱重工研制的汽车用增压器涡轮[3]和ABB公司研制的舰船用增压器涡轮,心部和叶片均为等轴晶层片组织。对于主要承受径向离心力作用的叶片,不可避免存在层片界面垂直于离心力的等轴层片团。而裂纹极易在这类层片团中萌生和扩展[8],这降低了叶片的抗损伤能力。尽管通过工艺优化和合金改性等途径在一定程度上细化了等轴层片组织[9],但其中垂直于离心力的等轴层片团仍是一个潜在的风险,仍可能对TiAl合金增压器涡轮使用可靠性造成不利影响。

根据TiAl合金多孪晶合成晶体 (Polysynthetically Twinned Crystal,PST) 的研究结果,当层片界面平行于载荷方向时,表现出较好的室温强韧性组合[1]。因而,若能在增压器涡轮叶片中形成层片界面平行于叶片长度方向 (亦平行于离心力) 的定向层片组织,则可显著改善增压器涡轮叶片的抗损伤能力。采用常规铸造,通过控制Ti/Al原子比和凝固冷却条件,在类似于叶片的板状试样中可以形成这种定向层片组织[10]。本工作针对定向层片组织铸造TiAl合金,详细分析反映增压器涡轮叶片抗损伤性和可靠性的室温拉伸性能、断裂韧度、高温热暴露后的剩余塑性,以讨论在增压器涡轮叶片中应用该组织的合理性,同时分析该组织在部件中的实现情况。本工作旨在为改善TiAl合金叶片类铸件可靠性的组织设计提供参考。

1 实验实验合金为Ti-47.5Al-2.5V-1.0Cr (原子分数/%,下同) 简称47.5Al合金。采用水冷铜坩埚真空感应悬浮炉熔炼母合金,重熔后离心浇注到陶瓷型壳中,分别得到100mm×70mm×10mm的板片试样和外径95mm的增压器涡轮。试样和涡轮经1270℃/180MPa/2.5h热等静压和950℃/12h真空退火处理。试样宏观组织是从表面向中心整齐对长的柱状晶组织 (图 1(a)),微观组织是由近层片组织构成的定向层片组织,其中γ晶粒体积分数约为5%, γ-TiAl/α2-Ti3Al层片近似平行于板片表面 (图 1(b))。

|

图 1 定向层片组织铸造TiAl合金板状试样的宏观组织 (a) 和微观组织 (b)Fig. 1 Macrostructure (a) and microstructure (b) of cast TiAl alloy with directional lamellar structure |

采用标距Φ5mm×25mm的标准试样测试室温拉伸性能,位移速率1mm/1min。采用尺寸100mm×20mm×10mm、缺口5mm×0.2mm的SE (B) 试样,在MTS810试验机上测试室温断裂韧度KQ,跨距为80mm,位移速率为0.5mm/min。对于高温热暴露后的剩余塑性试验,首先对Φ5mm×25mm的标准试样在大气中进行750℃/(48~300) h热暴露,之后测试保留氧化层试样的室温塑性,作为高温热暴露后的剩余塑性。此外,拉伸试样中定向层片组织的层片界面近似平行于试样轴向,即主应力方向。

2 结果及讨论 2.1 室温拉伸性能室温塑性较低是限制TiAl合金工程化应用的关键因素之一[11]。采用TiAl合金制作结构件特别是薄壁件 (例如车用发动机增压器涡轮和航空发动机低压涡轮叶片),在安装、运输过程中部件可能存在损伤,必须考虑其室温塑性。因而,获得较高塑性的材料有利于保证这些叶片类薄壁部件的使用安全性。

表 1给出了定向层片组织铸造47.5Al合金的一组室温拉伸性能数据。可以看出,该组织室温抗拉强度σb为 (557.96±4.0) MPa,与XD合金[12]抗拉强度相当,比4822合金[13]高约80MPa。其室温断后伸长率δ5在2.48%~3.48%之间,平均值为 (2.89±0.32)%。与定向凝固Ti-45Al-2Nb-0.6Si-0.2C合金定向层片组织[14]相比,47.5Al合金的室温伸长率仍有差距,但明显优于其他几种铸造合金[12, 13],且与热机械热处理得到的Ti-46Al-2Cr-2Nb-0.15B合金超细层片组织[15]以及Ti-46Al-2.5V-1.0Cr-0.3Ni细小全层片组织[16]的室温伸长率相当。可见,定向层片组织铸造TiAl合金在沿层片界面方向上表现出优异的室温拉伸强度和塑性组合,其中,室温拉伸塑性明显优于其他几种铸造合金。

| σb/MPa | σ0.2/MPa | δ5/% | ψ/% |

| 558.54 | 441.49 | 2.64 | 2.39 |

| 557.09 | 437.89 | 2.84 | 2.40 |

| 552.80 | 437.49 | 2.80 | 2.79 |

| 558.55 | 445.99 | 2.48 | 3.19 |

| 560.62 | 438.63 | 3.08 | 2.40 |

| 553.64 | 441.67 | 2.92 | 2.00 |

| 564.54 | 442.29 | 3.48 | 3.60 |

根据TiAl合金PST晶体研究结果可知,当层片界面近似平行于主应力方向时,其伸长率为5%~12%,而当层片界面垂直于主应力方向时,其伸长率几乎为零[1]。对于多晶无取向层片组织TiAl合金,其层片团随机取向,当承受外加载荷时,不可避免存在层片界面垂直于主应力方向的层片团,由这种沿层裂纹引发的断裂,对应TiAl合金的室温塑性较低。而且通过添加形核剂[12]、热处理[13]等措施细化铸态组织的作用有限,因而多晶无取向层片组织铸造TiAl合金室温塑性通常较低。而本工作获得定向层片组织铸造TiAl合金,层片界面近似平行于主应力方向,则表现出明显高于等轴晶组织铸造TiAl合金的室温拉伸塑性。由此可见,对于主要承受单向应力的结构部件,获得层片界面近似平行于主应力方向的定向层片组织,是一种改善室温拉伸塑性的可行途径。

2.2 室温断裂韧度断裂韧度可反映含裂纹或缺陷材料抵抗断裂的能力。TiAl合金在室温下是一种准脆性材料,其断裂韧度通常低于30MPa·m1/2, 明显低于高温合金[17]。为保证TiAl合金部件的使用可靠性,必须要求其具有较高的室温断裂韧度,对于叶片类薄壁部件更为重要。

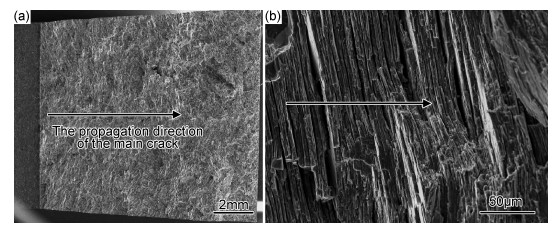

表 2给出了47.5Al合金定向层片组织和Ti-48Al-2Cr-2Nb合金的室温断裂韧度和塑性。可以看出,47.5Al合金定向层片组织室温断裂韧度在30~34MPa·m1/2之间,高于Ti-48Al-2Cr-2Nb合金FL组织的断裂韧度 (20~30MPa·m1/2)[17]。图 2是定向层片组织断裂韧度试样断口。可以看出,主裂纹扩展方向垂直于层片界面,形成穿层片的裂纹扩展特征。根据层片取向与裂纹扩展关系的研究[18]可知,当层片界面垂直于裂纹扩展方向时,裂纹尖端将通过裂纹分叉、裂纹偏转和层片薄板韧化方式而发生钝化,这延缓了裂纹的扩展。对于定向层片组织,主应力方向平行于层片界面,主裂纹扩展方向垂直于层片界面;而对于无择优取向FL组织,通常存在易于裂纹扩展的层片团。因此,定向层片组织表现出比无择优取向FL组织更为优异的室温断裂韧度。

|

图 2 定向层片组织室温断裂韧度试样断口形貌 (a) 低倍照片;(b) 高倍照片Fig. 2 Fractography of fracture toughness specimen with the directional lamellar structure(a) low magnification photo; (b) high magnification photo |

| Alloy | Microstructure | KQ/MPa·m1/2 | Ductility/% |

| 47.5Al | DL | 30.2-34 | 2.89 |

| Ti-48Al-2Cr-2Nb[17] | FL DP |

20-30 11-16 |

0.5 3.1 |

| DL: directional lamellar structure; FL: fully lamellar structure; DP: duplex structure. | |||

进一步对比发现,Ti-48Al-2Cr-2Nb合金FL组织的室温塑性仅为0.5%,明显低于本文所述定向层片组织的室温拉伸塑性 (2.89%)。关于TiAl合金的室温塑性和韧性的研究[6]表明,TiAl合金断裂韧度和室温塑性存在反常关系,即晶粒尺寸粗大的FL组织具有较高的断裂韧度 (20~30MPa·m1/2),但室温塑性通常低于1.0%;而晶粒尺寸细小的DP组织室温塑性可达2.5%以上,但其断裂韧度仅为11~15MPa·m1/2。这种反常关系源于决定塑性和韧性的因素不同。塑性大小直接与晶粒大小有关,而韧性大小与层片组织有关。FL组织裂纹扩展阻力主要用于破断裂纹群间的桥接韧带,该韧带区连接均为穿层片类型的主裂纹和微裂纹;而DP组织则缺乏桥接韧带,因而韧性较差。然而,定向层片组织在保持优异断裂韧度的同时还表现出较好的室温塑性。究其根源,定向层片组织主要由层片界面取向差较小的定向层片团组成,具有较好的塑性变形协调性。由此可见,形成定向层片组织,可避免层片随机取向的组织必然存在的塑性和韧性的反常关系,获得塑性和韧性较好的TiAl合金,从而有利于改善薄壁叶片的抗损伤能力。

2.3 高温热暴露后的剩余室温塑性增压器涡轮是在高温尾气环境中工作的转动部件,存在氧化腐蚀现象。大量研究[6, 20-25]表明,TiAl合金在650~800℃大气中热暴露2~200h后,即可在表面形成不同厚度的富氧层甚至氧化物反应层。更为重要的是,TiAl合金在热暴露后室温塑性明显降低,通常从2.0%以上降低到1.0%以下,甚至0.5%以下。对于本征室温塑性较低的TiAl合金,高温热暴露明显恶化其室温塑性。增压器涡轮,高温工作时表面形成了反应层,在发动机停车后,叶片部位的室温塑性可能降低,发动机再次启动时,将增加这些薄壁叶片失效的风险。因而,保证增压器涡轮叶片部位高温工作后的剩余室温塑性对增压器使用可靠性具有重要意义。

保证叶片高温工作后的剩余室温塑性,不仅要求材料塑性较好,还要求材料在高温热暴露后能够保持一定塑性。定向层片组织未暴露试样室温塑性约2.89%,显然,该组织未暴露试样具有相对较好的室温塑性。图 3给出了定向层片组织在大气环境中750℃热暴露48~300h后的剩余室温塑性。可以看出,该组织尽管热暴露50h后剩余室温塑性略有降低,但即使热暴露150h后仍可保持2.0%的剩余塑性,热暴露300h后剩余室温塑性也能保持1.0%的水平。表 3总结了文献报道的不同组织不同合金的剩余室温塑性。结合图 3和表 3可以看出,热暴露后定向层片组织室温塑性出现不同程度的降低,这与至今的文献报道是一致的。然而,定向层片组织热暴露48h后室温塑性略有降低,但仍保持 (2.20±0.11)%,而其他组织TiAl合金在650~775℃热暴露后,室温塑性均降低到1.0%以下;定向层片组织热暴露48~150h后,室温塑性保持2.0%以上;热暴露200h后,定向层片组织室温塑性仍保持1.5%以上,而其他组织TiAl合金均降低到0.4%以下,甚至几乎没有塑性;对于定向层片组织,即使热暴露300h后仍保持1.0%以上的室温塑性。显然,与其他组织TiAl合金相比,定向层片组织在热暴露前具有较好的室温拉伸塑性,在热暴露后,仍然保持较高的剩余室温塑性。

|

图 3 定向层片组织铸造Ti-47.5Al合金在大气中750℃热暴露后的剩余室温塑性Fig. 3 Residual RT ductility of cast Ti-47.5Al alloy with the directional lamellar structure after exposed in the air at the temperature of 750℃ |

| Alloy | Microstructure | Exposure condition | Before exposure | After exposure | Ref |

| Ti-48Al-2Cr-2Nb | DP | 650℃/16h | 1.9% | 0.9% | [19] |

| Ti-44Al-8Nb-1B | NL | 700℃/2h | 1.1% | 0.6% | [20] |

| Ti-46Al-8Nb-1B | DP | 700℃/2h | 1.1% | 0.2% | [20] |

| Ti-47Al-2Cr-2Nb | NG | 700℃/2h | 1.8% | 0.2%-0.9% | [21] |

| Ti-46Al-5Nb-1W | FL | 700℃/24h | 1.2% | 0.4% | [22] |

| Ti-46Al-2Nb-2Cr-1Mo-0.2B | NL | 760℃/50h | 1.0% | 0.4% | [23] |

| Ti-48Al-1V-0.2C-0.14O | DP | 775℃/50h | 2.0% | 0.2%, 0.4% | [24] |

| Ti-45Al-5Nb-B-C | DP | 700℃/200h | 1.5% | 0.37% | [25] |

| Ti-45Al-5Nb-B-C | DP | 800℃/200h | 1.5% | 0.1% | [25] |

| Ti-45Al-5Nb-B-C | FL | 800℃/200h | 0.32% | 0.09% | [25] |

| Ti-47Al-2Mn-2Nb | DP | 800℃/100h | 2.3% | 1.6% | [26] |

| Ti-47Al-1.6Cr-0.9V-2.4Nb | DP | 800℃/100h | 2.2% | 0.9% | [26] |

| Ti-47Al-1.6Cr-0.9V-2.4Nb | FL | 800℃/100h | 1.9% | 0.8% | [26] |

| DP: duplex structure; NL: near lamellar structure; NG: near gamma structure; FL:fully lamellar structure. | |||||

作者前期对热暴露氧化致脆的机理研究[27]表明,热暴露后,在TiAl合金表面形成脆性的贫铝富氧层,在后续的室温加载过程中,微裂纹在贫铝富氧层中起源,并随加载应力的增加,微裂纹扩展进入基体起到缺口的作用,导致基体脆性断裂的发生,进而降低基体室温塑性。对于层片界面平行于试样表面的定向层片组织,尽管热暴露后在基体表面也形成了脆性贫铝富氧层,后续室温加载过程中,也在该层萌生微裂纹,但由于微裂纹向基体的扩展方向垂直于层片界面,微裂纹扩展抗力最大,从而使其裂纹扩展至临界裂纹尺寸所需的外加载荷更高。显然,这种定向层片组织有利于延缓热暴露导致室温拉伸断裂的发生,从而使其在高温热暴露后保持较好的室温拉伸塑性。因此,具有定向层片组织的增压器涡轮叶片,在高温工作后,可保持较好剩余室温塑性,有利于改善叶片的抗损伤能力,进而保证其使用可靠性。TiAl合金应用于航空发动机低压涡轮叶片,同样需要关注高温热暴露所致的塑性降低的问题[28]。显然,在低压涡轮叶片中形成定向层片组织,亦有利于改善其损伤抗力。

2.5 定向层片在部件中的实现综上所述,定向层片铸造TiAl合金兼具优异的室温拉伸塑性和断裂韧度,同时在高温热暴露后亦能保持较好的剩余室温塑性。在部件中形成这种组织,将有助于保证TiAl合金薄壁部件的使用可靠性。该组织在部件中的实现,除要求较高的凝固冷却速率保证以全柱状晶方式进行,还要求特定合金成分设计。提高凝固冷却速率,可以通过提高浇注温度、降低型壳预热温度、提高铸型或造型用砂的导热性等来实现。对于不同的铸件,具体工艺措施不同,在此不进行讨论。这里主要讨论合金成分设计。

对于铝含量在44%~55%Al之间的γ-TiAl合金,存在β,α和γ三种凝固路径。其中,由于α-Ti3Al相和γ-TiAl相之间存在 (0001)α2//{111}γ和〈1120〉α2//〈110〉γ的特定位向关系,只有当凝固初生相为全α相,并按照L→L+α→α→层片团 (α/γ)→层片团 (α2/γ) 相变路径,才能获得定向层片组织。实验研究表明,采用常规铸造,当Ti/Al原子比在1.03~1.10之间,可能形成定向层片组织[29]。与此同时,在添加改善合金性能的其他元素时,不能添加过多的稳定β相或者γ相的合金元素。若为保证性能必须添加该元素时,需严格控制其含量。例如,添加微量的Zr可以改善合金的高温持久性能和抗氧化性,若添加量过大,则改变全α相凝固初生相,破坏定向层片特征。目前,Zr元素添加量为0.2%[30]。

按照上述成分设计和凝固冷却速率要求,采用Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金浇注外径约95mm的增压器涡轮 (图 4(a))。实物解剖并观察叶片部位的组织 (图 4(b))。可以看出,叶片部位宏观组织为从表面向中心对长的柱状晶组成 (4(b)),微观组织是由层片界面近似平行于叶片表面的定向层片组织组成 (图 4(c))。由上述分析可知,在增压器涡轮的叶片中形成这种组织,明显改善其抗损伤能力,有利于改善增压器涡轮的使用可靠性。目前,叶片部位具有该组织的增压器涡轮已在某型发动机上通过了500h耐久性考核。

|

图 4 外径95mm铸造TiAl合金增压器涡轮及其叶片组织(a) 涡轮外观;(b) 叶片宏观组织;(c) 叶片微观组织Fig. 4 Turbocharger wheel of cast TiAl alloy with the diameter of about 95mm and the structure of its blade(a) external appearance of wheel; (b) macrostructure of the blade; (c) microstructure of the blade |

(1) 采用常规铸造制备的定向层片组织铸造TiAl合金,室温拉伸塑性在2.48%~3.48%之间,断裂韧度在30~34MPa·m1/2之间,均明显高于其他典型的铸造TiAl合金。其优异的室温拉伸塑性和断裂韧度均依赖于定向层片组织特征。

(2) 定向层片组织铸造TiAl合金在750℃热暴露150h和300h后,剩余室温塑性分别保持2.0%和1.0%的水平,均明显高于其他合金热暴露后的剩余塑性。其原因是,定向层片组织有效阻碍了从表面脆性贫铝层萌生的裂纹向基体的扩展,延缓了室温拉伸断裂的发生,从而使其在高温热暴露后保持较好的剩余室温塑性。

(3) 通过控制Ti/Al原子比和凝固冷却条件,在增压器涡轮叶片中可以获得层片界面近似平行于叶片表面的定向层片组织,这提高了叶片的抗损伤能力,有利于保证TiAl合金增压器涡轮的使用可靠性。

| [1] | YAMAGUCHI M, INUI H, ITO K. High-temperature structural intermetallics[J]. Acta Materialia, 2000, 48(1): 307–322. DOI: 10.1016/S1359-6454(99)00301-8 |

| [2] | NODA T. Application of cast gamma TiAl for automobiles[J]. Intermetallics, 1998, 6: 709–713. DOI: 10.1016/S0966-9795(98)00060-0 |

| [3] | TETSUI T. Development of a TiAl turbocharger for passenger vehicles[J]. Materials Science and Engineering A, 2002, 329-331: 582–588. DOI: 10.1016/S0921-5093(01)01584-2 |

| [4] | MCQUAY P A. Cast gamma TiAl alloys:are we there yet[C]//HEMKER K J, DIMIDUK D M, CLEMENS H, et al. Structural Intermetallics 2001.Warrendale:TMS, 2001:83-90. |

| [5] | 朱大鑫. 涡轮增压与涡轮增压器[M].北京: 机械工业出版社, 1992: 292. |

| [6] | KIM Y W. Effects of microstructure on the deformation and fracture of γ-TiAl alloys[J]. Materials Science and Engineering A, 1995, 192-193: 519–533. DOI: 10.1016/0921-5093(94)03271-8 |

| [7] | KIM Y W, DIMIDUK D M. Designing gamma TiAl alloys-Fundamentals, strategy and production[J]//NATHAL M V, DAROLIA R, LIU C T, et al.Structural Intermetallics 1997. Warrendale:TMS, 1997:531-543. |

| [8] | 曹睿, 陈剑虹, 张继, 等. 近全层组织γ-TiAl基合金的室温拉伸断裂机理[J]. 稀有金属材料与工程, 2005, 34(5): 696–700. CAO R, CHEN J H, ZHANG J, et al. Study on tensile fracture mechanism of γ-TiAl alloys for near fully-lamellar microstructure at room temperature[J]. Rare Metal Materials and Engineering, 2005, 34(5): 696–700. |

| [9] | APPEL F, PAUL J D H, OEHRING M, et al. 提高TiAl合金高温性能的进展[C]//金永元, 大雕·卡内洛. 铌. 高温应用. 北京: 冶金工业出版社, 2003: 186-202. |

| [10] | 张继, 仲增镛. TiAl金属间化合物工程实用化研究与进展[J]. 中国材料进展, 2010, 29(2): 9–13. ZHANG J, ZHONG Z Y. Research and development of TiAl intermetallics-based alloys[J]. Materials China, 2010, 29(2): 9–13. |

| [11] | KOTHARI K, RADHAKRISHNAN R, WERELEY N M. Advances in gamma titanium aluminides and their manufacturing techniques[J]. Progress in Aerospace Sciences, 2012, 55(5): 1–16. |

| [12] | LARSEN D E, CHRISTODOULOU L, KAMPE S L, et al. Investment-cast processing of XDTM near-γ titanium aluminides[J]. Materials Science and Engineering A, 1991, 144: 45–49. DOI: 10.1016/0921-5093(91)90208-5 |

| [13] | KELLY T J, JUHAS M C, HUANG S C. Effect of a B2/gamma structure on the tensile properties of the cast gamma titanium aluminide Ti-48Al-2Cr-2Nb[J]. Scripta Metallurgica et Materialia, 1993, 29(11): 1409–1414. DOI: 10.1016/0956-716X(93)90328-P |

| [14] | KIM J H, KIM S W, LEE H N, et al. Effects of Si and C additions on the thermal stability of directionally solidified TiAl-Nb alloys[J]. Intermetallics, 2005, 13(10): 1038–1047. DOI: 10.1016/j.intermet.2004.10.010 |

| [15] | LIU C T, MAZIASZ P J. Microstructural control and mechanical properties of dual-phase TiAl alloys[J]. Intermetallics, 1998, 6(7): 653–661. |

| [16] | 张继. 变形钛铝合金的关键技术和研究进展[J]. 航空材料学报, 2014, 34(4): 119–125. ZHANG J. Key technologies and research advances of wrought TiAl alloys[J]. Journal of Aeronautical Materials, 2014, 34(4): 119–125. DOI: 10.11868/j.issn.1005-5053.2014.4.012 |

| [17] | 张永刚, 韩雅芳, 陈国良, 等. 金属间化合物结构材料[M].北京: 国防工业出版社, 2001. ZHANG Y G, HAN Y F, CHEN G L, et al. Structural Intermetallics[M].Beijing: National Defense Industry Press, 2001. |

| [18] | CHAN K S. Understanding fracture toughness in gamma TiAl[J]. JOM, 1992, 44(5): 30–38. DOI: 10.1007/BF03223047 |

| [19] | KELLY T J, AUSTIN C M, FINK P J, et al. Effect of elevated temperature exposure on cast gamma titanium aluminide (Ti-48Al-2Cr-2Nb)[J]. Scripta Metallurgica et Materialia, 1994, 30(9): 1105–1110. DOI: 10.1016/0956-716X(94)90322-0 |

| [20] | WU X, HUANG A, HU D, et al. Oxidation-induced embrittlement of TiAl alloys[J]. Intermetallics, 2009, 17(7): 540–552. DOI: 10.1016/j.intermet.2009.01.010 |

| [21] | THOMAS M, BERTEAUX O, POPOFF F, et al. Effect of exposure at 700℃ on RT tensile properties in a PM γ-TiAl alloy[J]. Intermetallics, 2006, 14(10): 1143–1150. |

| [22] | PATHER R, MITTEN W A, HOLDWAY P, et al. The effect of high temperature exposure on the tensile properties of γ TiAl alloys[J]. Intermetallics, 2003, 11(10): 1015–1027. DOI: 10.1016/S0966-9795(03)00116-X |

| [23] | PLANCK S K, ROSENBERGER A H. The influence of high temperature exposure on the mechanical performance of a γ titanium aluminide[J]. Materials Science and Engineering A, 2002, 325: 270–280. DOI: 10.1016/S0921-5093(01)01470-8 |

| [24] | DOWLING W E, DONLON W T. The effect of surface film formation from thermal exposure on the ductility of Ti48Al1V0.2C (at%)[J]. Scripta Metallurgica et Materialia, 1992, 27(11): 1663–1668. DOI: 10.1016/0956-716X(92)90162-8 |

| [25] | DRAPER S L, LERCH B A, LOCCI I E, et al. Effect of exposure on the mechanical properties of gamma MET PX[J]. Intermetallics, 2004, 13(9): 1014–1019. |

| [26] | LEE D S, STUCKE M A, DIMIDUK D M. Effects of thermal exposure on the properties of two γ alloys[J]. Materials Science and Engineering A, 1995, 192-193: 824–829. DOI: 10.1016/0921-5093(94)03331-5 |

| [27] | 朱春雷, 李胜, 李海昭, 等. 750℃热暴露对定向层片组织铸造TiAl合金室温拉伸塑性的影响[J]. 金属学报, 2014, 50(12): 1478–1484. ZHU C L, LI S, LI H Z, et al. Effect of thermal exposure at 750℃ on room temperature tensile ductility of cast TiAl alloys with directional lamellar microstructure[J]. Acta Metallurgica Sincia, 2014, 50(12): 1478–1484. DOI: 10.11900/0412.1961.2014.00248 |

| [28] | 蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J]. 材料工程, 2016, 44(8): 1–10. CAI J M, MI G B, GAO F, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44(8): 1–10. DOI: 10.11868/j.issn.1001-4381.2016.08.001 |

| [29] | HUANG S C, SIEMERS P A. Characterization of the high-temperature phase fields near stoichiometric γ-TiAl[J]. Metallurgical Transactions A, 1989, 20(10): 1899–1906. DOI: 10.1007/BF02650276 |

| [30] | 骆晨, 朱春雷, 李海昭, 等. 铸造TiAl合金定向层片组织持久性能的试验研究[J]. 稀有金属, 2012, 36(5): 700–705. LUO C, ZHU C L, LI H Z, et al. Creep rupture properties of preferred orientation lamellar microstructure of cast TiAl alloys[J]. Rare Metal, 2012, 36(5): 700–705. |

2017, Vol. 45

2017, Vol. 45