文章信息

- 李红, 李灿, 栗卓新

- LI Hong, LI Can, LI Zhuo-xin

- 功率超声在金属熔体成形中的作用效应及其可视化研究进展

- Progress in Power Ultrasound Effect on Molten Metal Shaping and Its Visualization

- 材料工程, 2017, 45(5): 118-126

- Journal of Materials Engineering, 2017, 45(5): 118-126.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001525

-

文章历史

- 收稿日期: 2015-12-19

- 修订日期: 2016-11-13

功率超声技术是一门先进的“绿色环保”技术。功率超声的振动频率介于20kHz到1MHz之间,其作为一种能量形式,可与传声媒质相互作用,改变材料的某些状态,在金属熔体成形,如金属液态成形、金属焊接成形等领域应用广泛。

由于超声具有耗能少、效率高的优势,对材料本身和环境无污染,并且相关物理材料电子等领域科学技术的飞速发展使得大功率超声设备的生产成为可能,功率超声振动应用于金属材料成形前景越来越广阔,然而功率超声在金属材料成形中的作用及机理方面较不清晰[1-3]。

本文主要介绍国内外关于功率超声对金属熔体成形领域作用机制的研究,如超声辅助铸造成形、超声辅助焊接成形等方面;并介绍了水及透明合金中气泡在超声作用下的空化行为的高速摄影观察技术,以及超声场作用下金属熔体中晶体生长的同步辐射成像技术进展,为金属熔体与超声场的相互作用机制的研究提供了更为直观的信息。

1 功率超声在金属熔体成形中的作用机制 1.1 在铸造成形中的作用机制研究功率超声在金属凝固领域的研究开始于20世纪30年代,冶金工作者把超声波作为一种外场导入到金属液中,通过调整浇注温度、功率超声处理时间、功率大小等工艺参数,利用超声波在液态金属中产生空化作用和声流作用等,达到细化凝固组织、防止中心偏析、去除夹杂和气体等作用,如表 1所示。

| Result | Effect | Influence | Functional mechanism on the material |

| Grain refinement | Ultrasonic cavitation, Acoustic streaming | Nucleation rate increase | 1.The undercooling nucleation theory a. The growth of cavitation bubbles and vaporization of the melt decreases the surface temperature of the bubbles, which results in localized undercooling and promote the nucleation of solid particles. b. Cavitation produces temporarily localized high pressure points in melt metal. The localized undercooling can easily occur, which results in enhanced nucleation. |

| 2.The heterogeneous nucleation theory Cavitation cleans the surfaces of the foreign particles in the melt and improves their wettability by the melt, therefore increases the heterogeneous nucleation. | |||

| Fragmentation of grains | Collapse of cavitation bubbles produces strong shock wave, localized high temperature and high pressure. They can melt primary grains and dendritic fragment. The new grains disperse in the melt by acoustic streaming, thus increases the nucleation. | ||

| Microstructure homogenization | Mechanical vibration, acoustic streaming | Stirringdispersion | The crystal nucleus is uniformly distributed in different parts of the melt. Ultrasonic vibration accelerates heat transfer, mass transfer in the melt, inhibiting the growth of the columnar crystal. Uniform distribution of the solute prevents the composition segregation. |

| Degassing, inclusion removal | Ultrasonic cavitation | Growth and float of bubbles | Non-metallic inclusion particles cause cavitation bubbles nuclei. The inclusions float with the bubble, collide and grow up,finally are removed on the surface. |

Moussa等[4]研究表明,经超声处理后,过共晶Mg-Si合金中初生Mg2Si从粗糙且尺寸大小不一的树枝状转变为晶粒尺寸明显变小且均匀一致的多面体状,认为是空化效应增强异质形核和空化效应诱导树枝晶破碎,二者共同作用引起微观组织改变。Khalifa等[5]在ADC12合金压铸过程中施加超声,发现含铁金属间化合物相从长约200μm的长板状变为小于15μm细小多面/球状形态,且超声处理后初始凝固的形核过冷度从2.9℃减小到0.4℃,说明形核率明显增加。Moraru[6]对超声场下铝合金的凝固动力学进行分析,结果表明分布在超声场中的细小空化泡增大了熔体内质点的热传递系数,导致熔体热传导率增大。同时,超声场效应还导致了熔体密度增大,细化了合金凝固组织。Aghayani等[7]研究表明超声处理会促进α-Mg树枝晶细化和球化,对金属间化合物相的尺寸大小、连续性、球化和分布情况产生明显的影响,分析认为一方面空化效应在熔体中产生临时局部高压点,增加了大多数合金的熔点,呈现大量局部过冷,导致大量形核,同时空化对难润湿颗粒进行了表面清洁,从而促进异相成核;另一方面空泡溃灭时,冲击波破碎大晶粒和树突柱状晶,在声流下分布,增加了有效成核基底。与此同时,熔体中局部温度的提高,使得树枝状等初始晶粒局部熔化,促进等轴晶形成或晶粒直接球化。

Feng等[8]采用超声处理过共晶铝硅合金后,初晶Si得到细化,初生α-Al相由树枝晶变为等轴晶,并且初生α-Al相的枝晶臂尺寸得到明显减小。Lin等[9]研究了超声振动对高铁含量过共晶铝硅合金中富铁相的影响,发现超声处理后,Al-17Si-xFe合金中富铁相得到细化,主要以晶粒尺寸在26~37μm之间的块状δ-Al4FeSi2相形式存在,并外加少量针状β-Al5FeSi相;分析认为是超声振动的声流作用和空化效应使得温度场和溶质场更均匀,并提高了块状δ-Al4FeSi2相的初始凝固温度,因而促进了δ-Al4FeSi2相的细化。

蒋日鹏等和黎正华等[10-12]研究表明经超声外场处理的纯铝及7050铝合金熔体的凝固组织明显细化,组织形貌由枝状晶变为细小等轴晶,分析认为超声空化时空化气泡溃灭蒸发导致局部过冷,局部的高温高压促进二次形核,冲击波破碎枝晶,使得形核率增加,进而在声流效应下弥散分布,使得晶粒细化。

Huang等[13]通过实验和熔体中声场和流场的数值模拟,发现经超声处理后在声发射端前沿产生锥形有效细化区,内部晶与壁面晶大量出现,它们开始于空化活化的氧化物或是空化诱导的核心,共同影响组织的细化。

此外,经超声波振动处理,可以方便、髙效地除气除杂。研究表明,超声空化效应产生空化气泡。由于氢分压的原因,在一个超声波振动周期内,氢源源不断进入空化气泡内,进而膨胀溢出液面,达到除气的效果。

Eskin等[14]在超声处理的熔体中不仅除去了氢,而且熔体中的固体非金属夹杂物也相应减少。同时发现熔体中的夹杂物严重影响着其中的氢初始含量,夹杂物越高,氢越容易溶解;随后Maslan和Levi也证实超声波在除气的同时,除去了其中的非金属固体夹杂物,并提出了以非金属夹杂物作为空化核的除气机制。Meidani等[15]在考虑表面张力、热扩散和流体动力黏度因素下,建立了空化气泡的动力方程,在水和Al-Cu合金溶体中模拟了单个气泡的动力学过程和氢的传质特性。Haghayeghi等[16]研究表明超声频率、施加时的熔体温度对超声除气效率有很大影响,而超声频率影响很小,分析认为超声波除气的关键问题是超声诱导空化气泡的生成和空化气泡的生存。

国内学者在功率超声除气方面的应用研究起步较晚,李晓谦等[17, 18]认为超声空化效应对产生大量的空化泡起着关键作用,空化气泡的“表面效应”和“壳层效应”在超声除气过程中起着决定作用。马倩倩等[19]对A356液相线温度(615℃)以下20℃以内的半固态浆料施加超声振动,除气率为15%左右。分析认为超声振动除气效应是超声空化效应和声流效应共同作用的结果。铝熔体中的氢气一方面促进空化泡形核,一方面使空化泡膨胀聚集、合并长大。在半固态温度区间,声流效应引起的对流有助于空化泡的溢出,达到除气效果。

在铸造过程施加适当的超声场,有效地细化组织、除气除杂,获得具有良好组织和力学性能的铸锭,是一种控制金属凝固过程的有效手段。

1.2 在超声辅助焊接成形中作用机制的研究鉴于超声在金属凝固中的作用,越来越多的学者将超声振动引入到焊接中,如超声辅助电弧焊、超声辅助钎焊、超声辅助搅拌摩擦焊等,在细化晶粒、强化焊缝、减小残余应力等方面取得了显著的成绩。

1.2.1 超声在电弧焊中的作用机制将功率超声应用于电弧焊中,利用声流和空化作用使刚长大的晶枝脱离基体,形成新的形核质点,从而细化晶粒,合金成分偏析也得到改善。而超声在电弧焊过程中的施加方式主要分为工件、焊丝和电弧三种形式。

Dai[20]在7075-T6铝合金的TIG焊接过程中,在板材侧壁加入超声,发现在焊接过程中加入超声后,过热区和热影响区部分的晶粒尺寸减小,试样的熔深增加了45%左右。分析认为由于超声能量在熔池中的传播过程中被黏度较大的液态金属吸收后转化为热量。同时,声流效应带来的传热方向性可以使热量迅速向下传播,使得熔深显著增加。

然而,传统的超声耦合方法存在诸多缺陷,在焊接中的实际应用较为困难。对此,学者在焊接过程中对电弧直接施加超声,方式主要有两种:一种是吴敏生等[21, 22]在TIG焊接回路中施加调制信号,利用电弧的变阻性负载特性激励出电弧超声,对于改善焊缝接头组织的综合性能有明显的作用,随后,雷玉成等[23]也通过外加激励源方式对TIG焊电弧进行高频调制从而激发出超声电弧,发现超声电弧能够减少气孔,将焊缝中粗大晶粒击碎,生成细小的等轴晶组织;另一种是孙清洁等提出的超声-TIG复合焊接方法[24]。在焊枪上改造添加超声变幅杆,在焊接过程中对电弧施加超声,超声直接作用熔池上方,使得超声场中的TIG电弧出现明显收缩,电弧亮度提高,熔深增加,深宽比增大,焊缝性能提高[25]。同时,杨春利还提出了超声-GMAW复合焊接方法[26],在纯Ar保护气下,超声对电弧依然存在压缩作用, 且熔滴过渡频率增加,熔滴过渡由传统GMAW时球状拉长成椭球,分析认为是由于超声辐射力的作用造成的[27]。

在电弧焊中辅以超声波,有效地促进了液态焊缝金属中气体逸出,减少焊接气孔,焊缝金属晶粒明显细化。

1.2.2 超声在超声辅助钎焊中的作用机制利用超声波在液体中传播时的声空化效应和声流效应,去除合金表面氧化膜,可以辅助进行钎焊,以实现新材料特别是异种金属、金属和非金属材料的连接。

Nagaoka等[28]将超声波作用直接施加于母材工件上,采用Sn-Zn钎料实现了超细晶强化1070铝合金钎焊,连接温度控制在300℃以下,避免晶粒长大而丧失强化效果,接头抗拉强度可达150MPa。Elrefaey等[29]采用Al基钎料实现了大气条件下Ti/Ti以及Ti/SS(不锈钢)的钎焊连接。超声波作用6s即可获得无缺陷的接头,界面由金属间化合物Ti3Al构成。

目前,大多数研究者都认同超声波可以部分去除氧化膜,并通过空化效应等实现钎料在基材表面的润湿、铺展和填缝,从而在非真空和无钎剂条件下实现同种或异种材料的连接。

耿圆月和Li等[30, 31]认为超声波在固/液界面传递时,一方面,促进了机体表面粗糙度增大,增加了钎料/母材的接触面积,导致固/液界面张力降低。另一方面,超声能量作用在液/固界面上产生空化效应,在热能和射流动能的联合作用下,表面的氧化膜被破碎,产生更多新生、高活性的金属表面,加速了熔融态钎料在母材上的润湿和铺展。

针对超声去除氧化膜,许志武等[32, 33]进行了较多的研究,提出两种铝基复合材料表面氧化膜的去除机制:潜流辅助破除机制和直接破除机制。前者认为液态钎料沿铝基母材与氧化膜的界面对基体进行溶解,形成皮下潜流层,使氧化膜悬浮于液态钎料中,并在超声波作用下破碎;后者无潜流现象,而是液态钎料直接通过氧化膜上的破裂通道对母材溶解,弱化氧化膜与母材的结合,并在超声波振动作用下去除。

由此可见,在钎焊过程中施加超声波,促进了钎料合金与母材的润湿,实现了常规条件下非润湿或难润湿的受迫润湿现象。

1.2.3 超声在超声辅助搅拌摩擦焊中的作用机制在超声辅助搅拌摩擦焊接研究中,认为将超声振动的能量导入到焊缝深层,能够降低焊接流变的抵抗力,减小残余应力,以达到改善焊缝组织,提高焊缝强度的目的,同时超声的加入还可以起到细化晶粒、改善金属宏观和微观偏析的效果。

贺地求等[34]和马慧坤等[35]将搅拌头与超声的换能器变幅杆连为一体,对搅拌头施加轴向(纵向)的超声振动,研究了超声复合搅拌摩擦焊接头的组织与性能。Park[36]通过一对滚动轴承将超声振动施加于搅拌头侧面,使搅拌头具有横向的超声振动,并研究了搅拌头横向超声振动对铝合金和钢的搅拌摩擦焊接的影响。Liu等[37]提出了超声振动强化搅拌摩擦焊工艺(UVe-FSW),初步揭示了超声振动对搅拌摩擦焊过程的影响机制。

然而,超声振动对焊缝金属塑性流动行为的影响研究尚不深入,超声振动和焊接应力与变形机制的相互作用机理较为欠缺。

2 超声场中空化气泡动态过程及其作用的可视化研究关于超声场中空化气泡的研究方法,首先通过高速摄影机直接观察水及水溶液中空化气泡的运动、成长及各种边界处溃灭过程,进而研究空化气泡的动态过程对媒质传热、晶体生长等行为的作用。

早在20世纪60年代末期,学者开始利用电离、火花、激光等来做空泡溃灭的实验。Ashokkumar等[38]研究了超声场中气泡的运动,分析了超声空化泡的生长、聚合及溶解行为;Brujan等[39]采用YAG激光产生空泡,观察了空化气泡动态过程及冲击波的产生。

近几年,超声空化研究专注于近壁单个空化气泡及“空化云”的不对称性溃灭及其对刚性表面的冲击作用等。Brujan等[40, 41]观察了超声场中刚性边界附近半球状“空化云”溃灭的最终过程,发现空泡溃灭时存在两种不同的二次冲击波产生方式;并分析了空化气泡之间的相互作用,认为其取决于空化气泡和边界的距离大小。Tzanakis等[42, 43]采用高速摄影观察不同类型空化气泡的内爆机制,发现空化气泡溃灭过程中微射流的存在,速率在200~700m/s,并通过空蚀区域的几何特性,分析出水中近壁空化气泡的冲击压力大约为0.4~1GPa。白立新等[44, 45]用高速摄影记录了近壁空化气泡的形成、长大、溃灭的全过程;并研究了超声场中硬壁凹坑的空化空蚀特性等。同时,Liu等[46, 47]研究了单加热板附近及双平行加热板之间空化气泡的生长和溃灭过程,分析了其对热传递的影响。

同时,为进一步研究超声在材料成形中的作用,近年来,部分学者研究了超声场下空化效应对透明合金结晶过程的影响。Shu等[48]运用高速摄影研究了超声场下透明合金丁二腈-莰酮中空化气泡的动态行为和其对树枝晶生长的影响,发现空化气泡崩溃时产生局部的冲击波,将树枝晶破碎成小块晶粒,进而生成丰富的形核质点,有效促进晶粒细化,如图 1所示。

|

图 1 树枝晶尖端稳态空化气泡破碎二次枝晶臂的过程 (a)t=0ms, 开始; (b)t=11.59ms, 232次周期后; (c)t=13.93ms, 279次周期后; (d)t=15.77ms, 315次周期后 Fig. 1 Process of fracturing a secondary dendrite arm by a quasi-steady cavitation bubble pulsing on the tip of a dendrite (a)t=0ms, the start; (b)t=11.59ms, after wave 232periods; (c)t=13.93ms, after 279 periods; (d)t=15.77ms, after 315 periods |

然而,透明合金与金属材料在一些重要的物理化学性能参数上有明显差别,不能完全依据透明有机物凝固的实验观察结果推理金属合金的凝固微观组织形成过程。

近年来,随着高能量、高亮度、高分辨率及单色性好的同步辐射X射线成像技术发展,可满足枝晶生长的实时成像要求,已成为目前最适合对金属合金枝晶生长等行为及外场作用的原位实时成像实验方法。

Mathiesen等[49]利用欧洲同步辐射装置(ESRF)观察到了近共晶成分的Al-30%Cu合金在定向凝固条件下的生长过程。Bogno等[50]观察了等温条件下Al-10%Cu合金的等轴晶生长。Wang等[51, 52]利用北京同步辐射光源,揭示了Sn-Pb合金等轴/柱状晶生长行为与形貌演变等一系列凝固微观动力学现象,发现由于根部溶质富集严重,造成枝晶根部重熔断裂,也就是俗称的“缩颈”现象。

此外,同步辐射X射线成像技术在外场作用下铸造成形及焊接成形中晶粒生长行为等方面有广泛的运用。Liotti等[53]观察了外加电磁场作用下Al-15Cu合金熔体成形过程中树枝晶破碎行为,Wang等[54]实时观察了电流作用下Sn-Bi合金凝固过程中枝晶形貌演变行为,发现了电流致枝晶尖端分裂现象。

Qu等和Zhou等[55, 56]实时观察钎焊过程中Sn/Cu界面金属间化合物Cu6Sn5生长行为, 第一次直接观察到了金属间化合物的吞并行为, 并发现在添加稀土元素后,直流电场下的金属间化合物Cu6Sn5变得更均匀和细小。

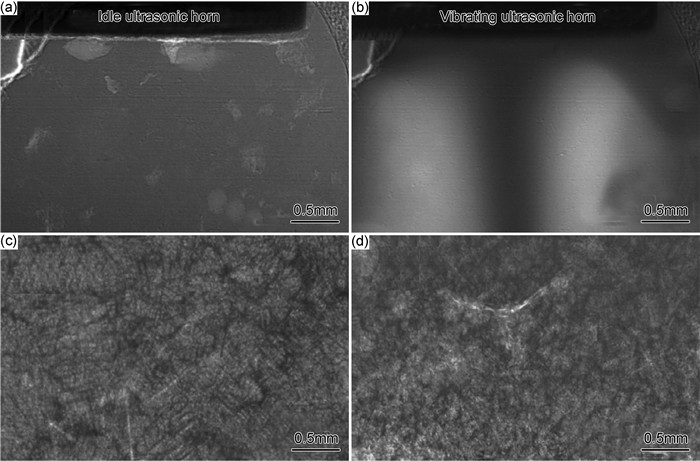

Lee等[57]使用X射线相衬成像技术,第一次观察到低熔点Sn-Bi液态金属中稳态超声空化气泡的动态过程。Huang等[58]运用同步辐射成像技术,成功捕捉到超声场下Al-Cu合金熔体中的瞬态空化气泡,如图 2所示。随后,Huang等[59]运用一种小角X射线散射方法原位观察超声处理后的Al-Cu合金熔体的散射结构的变化,发现了在金属熔体中持续施加超声波,导致了空化诱导形核,而这种晶粒细化能力在保温阶段的过热熔体中得以保存,最终获得细化的凝固组织,进而充分证实空化诱导形核理论的假设,如图 3所示。

|

图 2 Al-10%Cu合金空化气泡的同步辐射成像 Fig. 2 X-ray imaged cavitation bubbles in Al-10%Cu alloy |

|

图 3 625℃下超声由关(a)到开(b)时Al-Cu熔体的X射线成像及20min保温后的相应凝固组织(c)和(d) Fig. 3 X-ray imaged Al-Cu melt at 625℃ with ultrasound switch off (a) and on (b), and the solidified structure (c) and (d) after 20min isothermal holding |

Xu等[60]运用同步辐射装置原位观察到超声场下熔融Al-Cu合金中的空化气泡的形成、溃灭和运动过程,图像分析结果表明,Al-Cu合金中的空化气泡平均尺寸为(16±0.5)μm,如图 4所示。随后,Tzanakis等[61]观察到伴随着空化气泡的生成与溃灭,金属熔体通过槽型通道的再填充现象,证明具有高表面张力和高密度的金属熔体在狭窄空间会产生超声毛细管效应的假设,认为与超声空化气泡溃灭时产生的微射流有密切关系。

|

图 4 超声场下空化气泡的典型行为 (a)超声处理开始78ms后; (b)在0.5s时超声处理停止; (c)周期的末尾(1s); (d)图(a)和图(b)的图像差异; (e)图(b)和图(c)的图像差异; (f)超声处理新周期开始78ms后 Fig. 4 Typical behaviour of cavitation bubbles under present sonication conditions (a)78ms after the start of sonication; (b)sonication stops at 0.5s;(c)the end of a cycle (1s); (d)image difference by subtracting frame (b) from (a); (e)image difference by subtracting frame (c)from (b); (f)78ms after the start of a new cycle of sonication |

综上所述,通过高速摄影以水或透明合金为媒质的超声空化研究,成功观察到空化气泡的动态运动过程以及其与晶体生长、传热等的相互作用, 但存在一定的局限性;同步辐射X射线实时成像技术的出现,实现了金属合金高温固态相变过程晶体生长、钎焊过程中金属间化合物生长等行为及超声场下金属熔体空化气泡的原位可视化观察,取得一定进展,为对超声场下合金凝固过程晶体生长行为、超声空化气泡的演变过程,以及超声辅助焊接成形中去除氧化膜等的可视化研究提供了可能和借鉴。然而,同步辐射X射线成像效果与观察样品厚度、成分关系密切,且拍摄速率受制于样品的分析与响应时间,时间分辨率较低(仅几十帧每秒),完整观察空化气泡在液态金属中的生长过程仍存在一定困难。

3 结束语(1) 在金属熔体成形(铸造)中引入超声场,伴随着声空化和声流等多种作用和相关反应,使得晶粒细化、组织均匀化、除气除杂,获得最佳组织和良好性能;在焊接成形过程中施加超声,可以细化焊缝金属晶粒,去除焊缝气孔,强化焊缝,减弱残余应力。

(2) 超声和合金熔体相互作用物理机制缺乏实质的理论支持。由于一般金属合金熔体的不透明性,大多是以焊接效果来推断超声作用效应,或者将水及其他透明溶液中空化行为反推到金属中,取得一定的研究成果,但不确定性较强,超声场对金属熔体成形中晶体生长、动态再结晶及促进界面润湿的影响机制的研究待深入。

(3) 同步辐射成像技术广泛应用于原位实时观察金属凝固组织的演变过程。本文设想可将同步辐射X射线实时成像技术与高速摄影结合起来,对超声波在液态金属中的空化气泡行为以及它们在破碎枝晶、除气除杂,促进界面润湿等方面的作用过程实时成像,为超声与金属熔体相互作用机制的研究提供直观的数据。

| [1] | 赵君文, 吴树森, 毛有武, 等. 功率超声振动在金属材料成形中的研究及应用[J]. 材料导报, 2008, 22 (5): 189–193. ZHAO J W, WU S S, MAO Y W, et al. Investigation and application of power ultrasonic vibration in metallic materials forming[J]. Materials Review, 2008, 22 (5): 189–193. |

| [2] | KOMAROV S V, KUWABAR A M, ABRAMOV O V. High power ultrasonics in pyrometallurgy: current status and recent development[J]. ISIJ International, 2005, 45 (12): 1765–1782. DOI: 10.2355/isijinternational.45.1765 |

| [3] | ESKIN G I. Broad prospects for commercial application of the ultrasonic (cavitation) melt treatment of light alloys[J]. Ultrasonics Sonochemistry, 2001 (8): 319–325. |

| [4] | MOUSSA M E, WALY M A, EL-SHEIKH A M. Effect of high-intensity ultrasonic treatment on modification of primary Mg2Si in the hypereutectic Mg-Si alloys[J]. Journal of Alloys and Compounds, 2013, 577 : 693–700. DOI: 10.1016/j.jallcom.2013.06.189 |

| [5] | KHALIFA W, TSUNEKAWA Y, OKUMIYA M. Effect of ultrasonic treatment on the Fe-intermetallic phases in ADC12 die cast alloy[J]. Journal of Materials Processing Technology, 2010, 210 (15): 2178–2187. DOI: 10.1016/j.jmatprotec.2010.08.008 |

| [6] | MORARU L. Fourier thermal analysis of solidification kinetics in molten aluminum and in presence of ultrasonic field[J]. Journal of Physics, 2000, 50 : 1125–1131. |

| [7] | AGHAYSNI M K, NIROUMAND B. Effects of ultrasonic treatment on microstructure and tensile strength of AZ91 magnesium alloy[J]. Journal of Alloys and Compounds, 2011, 509 (1): 114–122. DOI: 10.1016/j.jallcom.2010.08.139 |

| [8] | FENG H K, YU S R, LI Y L, et al. Effect of ultrasonic treatment on microstructures of hypereutectic Al-Si alloy[J]. Journal of Materials Processing Technology, 2008, 208 (1-3): 330–335. DOI: 10.1016/j.jmatprotec.2007.12.121 |

| [9] | LIN C, WU S S, ZHONG G, et al. Effect of ultrasonic vibration on Fe-containing intermetallic compounds of hypereutectic Al-Si alloys with high Fe content[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (5): 1245–1252. DOI: 10.1016/S1003-6326(13)62589-3 |

| [10] | 蒋日鹏, 李晓谦, 张立华, 等. 超声施振方式对纯铝凝固组织细化规律的研究[J]. 材料工程, 2009 (2): 6–10. JIANG R P, LI X Q, ZHANG L H, et al. Research on the solidification structure refining laws of pure aluminum under different methods of ultrasonic vibration[J]. Journal of Materials Engineering, 2009 (2): 6–10. |

| [11] | 蒋日鹏, 李晓谦, 李开烨, 等. 超声对铝合金凝固传热与组织形成的影响与作用机制[J]. 中南大学学报(自然科学版), 2012, 43 (10): 3807–3813. JIANG R P, LI X Q, LI K Y, et al. Effect of ultrasonic on heat transfer and microstructure formation of aluminum alloy during solidification and its mechanism[J]. Journal of Central South University (Science and Technology), 2012, 43 (10): 3807–3813. |

| [12] | 黎正华, 李晓谦, 张明, 等. 超声外场对7050铝合金铸锭凝固微观组织的影响[J]. 粉末冶金材料科学与工程, 2011, 16 (3): 341–348. LI Z H, LI X Q, ZHANG M, et al. Influence of ultrasonic field on solidification microstructure of 7050 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16 (3): 341–348. |

| [13] | HUANG H J, XU Y F, SHU D, et al. Effect of ultrasonic melt treatment on structure refinement of solidified high purity aluminum[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (7): 2414–2419. DOI: 10.1016/S1003-6326(14)63365-3 |

| [14] | ESKIN G I. Principles of ultrasonic treatment application for light alloys melts[J]. Advanced Performance Materials, 1997, 4 (2): 223–232. DOI: 10.1023/A:1008603815525 |

| [15] | MEIDANI A R N, HASAN M. A study of hydrogen bubble growth during ultrasonic degassing of Al-Cu alloy melts[J]. Journal of Materials Processing Technology, 2004, 147 : 311–320. DOI: 10.1016/j.jmatprotec.2003.11.012 |

| [16] | HAGHAYEGHI R, KAPRANOS P. The effect of processing parameters on ultrasonic degassing efficiency[J]. Materials Letters, 2014, 116 : 399–401. DOI: 10.1016/j.matlet.2013.11.068 |

| [17] | 李晓谦, 陈铭, 赵世琏, 等. 功率超声对7050铝合金除气净化作用的试验研究[J]. 机械工程学报, 2010, 46 (18): 41–45. LI X Q, CHEN M, ZHAO S L, et al. Experimental research on the effect of power ultrasonic on the degassing process of 7050 aluminum melts[J]. Journal of Mechanical Engineering, 2010, 46 (18): 41–45. |

| [18] | 李晓谦, 邓静, 林森. 7050铝合金超声空化气泡动力学数值模拟[J]. 特种铸造及有色合金, 2013, 35 (3): 395–399. LI X Q, DENG J, LIN S. Dynamics numerical simulation of ultrasonic cavitation bubble in 7050 aluminum[J]. Special Casting & Nonferrous Alloys, 2013, 35 (3): 395–399. |

| [19] | 马倩倩, 吴树森, 毛有武, 等. 超声振动对半固态铝合金浆料含气量的影响[J]. 热加工工艺, 2010, 39 (19): 19–23. MA Q Q, WU S S, MAO Y W, et al. Influence of ultrasonic vibration on gas content of semi-solid slurry of Al alloy[J]. Hot Working Technology, 2010, 39 (19): 19–23. DOI: 10.3969/j.issn.1001-3814.2010.19.006 |

| [20] | DAI W L. Effects of high-intensity ultrasonic-wave emission on the weldability of aluminum alloy 7075-T6[J]. Materials Letters, 2002, 57 (16-17): 2447–2454. |

| [21] | 吴敏生, 何龙标, 李路明, 等. 电弧超声焊接技术[J]. 焊接学报, 2005, 26 (6): 40–44. WU M S, HE L B, LI L M, et al. Arc-ultrasonic welding technology[J]. Transactions of the China Welding Institution, 2005, 26 (6): 40–44. |

| [22] | HE L B, LI L M, HAO H W, et al. Grain refinement and high performance of titanium alloy joint using arc-ultrasonic gas tungsten arc welding[J]. Science and Technology of Welding and Joining, 2006, 11 (1): 72–74. DOI: 10.1179/174329306X77083 |

| [23] | 雷玉成, 龚晨诚, 罗雅, 等. 激励电流对MGH956合金原位合金化TIG焊接头性能的影响[J]. 材料工程, 2015, 43 (2): 7–13. LEI Y C, GONG C C, LUO Y, et al. Effect of excitation current on tensile properties of joint of MGH956 alloy by in-situ alloying TIG welding[J]. Journal of Mechanical Engineering, 2015, 43 (2): 7–13. DOI: 10.11868/j.issn.1001-4381.2015.02.002 |

| [24] | 孙清洁, 林三宝, 杨春利, 等. 超声-TIG复合焊接装置的研制与应用[J]. 焊接学报, 2010, 31 (2): 79–82. SUN Q J, LIN S B, YANG C L, et al. Investigation and application of ultrasonic-TIG hybrid welding equipment[J]. Transactions of the China Welding Institution, 2010, 31 (2): 79–82. |

| [25] | 孙清洁, 杨春利, 林三宝, 等. 超声钨极氩弧复合焊金属熔化行为分析[J]. 焊接学报, 2010, 31 (3): 41–44. SUN Q J, YANG C L, LIN S B, et al. Research on melting metal behavior of ultrasonic-tungsten inert gas welding[J]. Transactions of the China Welding Institution, 2010, 31 (3): 41–44. |

| [26] | FAN Y Y, YANG C L, LIN S B, et al. Ultrasonic wave assisted GMAW[J]. Welding Journal, 2012, 91 (3): 91–99. |

| [27] | FAN Y Y, FAN C L, YANG C L, et al. Research on short circuiting transfer mode of ultrasonic assisted GMAW method[J]. Science and Technology of Welding and Joining, 2012, 17 (3): 186–191. DOI: 10.1179/1362171811Y.0000000058 |

| [28] | NAGAOKA T, MORISADA Y, FUKUSUMI M, et al. Joint strength of aluminum ultrasonic soldered under liquids temperature of Sn-Zn hypereutectic solder[J]. Journal of Materials Processing Technology, 2009, 209 (11): 5054–5059. DOI: 10.1016/j.jmatprotec.2009.02.003 |

| [29] | ELREFAEY A, WOJARSKI L, PFEIFFER J, et al. Preliminary investigation on ultrasonic-assisted brazing of titanium and titanium/stainless steel joints[J]. Welding Journal, 2013, 92 (5): 148–153. |

| [30] | 耿圆月. 超声场作用下液/固界面润湿及钎料填缝行为研究[D]. 北京: 北京工业大学, 2012. GENG Y Y. Research on behavior of solids/liquids interface wetting and filler metal flowing through the gap[D]. Beijing:Beijing University of Technology, 2012. |

| [31] | LI H, LI Z X, GAO C, et al. Interface structure and strength of fluxless ultrasonic soldered joints of magnesium alloy[J]. Welding in the World, 2011, 55 (9-10): 78–82. DOI: 10.1007/BF03321323 |

| [32] | 许志武. 铝基复合材料超声辅助钎焊的润湿及钎缝复合化机理[D]. 哈尔滨: 哈尔滨工业大学, 2008. XU Z Z. Mechanisms for ultrasonic assisted welding and bonding of aluminum based composites by liquid filler and their applications[D]. Harbin:Harbin Institute of Technology, 2008. |

| [33] | XU Z W, YAN J C, ZHANG B Y, et al. Behaviors of oxide film at the ultrasonic aided interaction interface of Zn-Al alloy and Al2O3P/6061Al composites in air[J]. Materials Science and Engineering: A, 2006, 415 (1-2): 80–86. DOI: 10.1016/j.msea.2005.09.068 |

| [34] | 贺地求, 李剑, 李东辉, 等. 铝合金超声搅拌复合焊接[J]. 焊接学报, 2011, 32 (12): 70–72. HE D Q, LI J, LI D H, et al. Study on ultrasonic stir hybrid welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2011, 32 (12): 70–72. |

| [35] | 马慧坤, 贺地求, 刘金书. 超声对不同铝合金搅拌摩擦焊接头性能的影响[J]. 焊接学报, 2012, 33 (1): 6–8. MA H K, HE D Q, LIU J S. Effects of ultrasonic on properties of joints welded by friction stir welding process[J]. Transactions of the China Welding Institution, 2012, 33 (1): 6–8. |

| [36] | PARK K. Development and analysis of ultrasonic assisted friction stir welding process[J]. Dissertations & Theses-roadworks, 2009, 222 (10): 91–102. |

| [37] | LIU X C, WU C S, ZHANG H T, et al. Effect of ultrasonic vibration on the friction stir weld quality of aluminium alloy[J]. China Welding, 2013, 22 (3): 12–17. |

| [38] | ASHOKKUMAR M, KENTISH S, GRIESER F. Bubbles in an acoustic field: an overview[J]. Ultrasonics Sonochemistry, 2007, 14 (4): 470–475. DOI: 10.1016/j.ultsonch.2006.09.016 |

| [39] | BRUJAN E A, VOGEL A. Stress wave emission and cavitation bubble dynamics by nanosecond optical breakdown in a tissue phantom[J]. Journal of Fluid Mechanics, 2006, 608 (558): 281–308. |

| [40] | BRUJAN E A, IKEDA T, YOSHINAKA K, et al. The final stage of the collapse of a cloud of bubbles close to a rigid boundary[J]. Ultrasonics Sonochemistry, 2011, 18 (1): 59–64. DOI: 10.1016/j.ultsonch.2010.07.004 |

| [41] | BRUJAN E A, MATSUMOTO Y. Collapse of micrometer-sized cavitation bubbles near a rigid boundary[J]. Microfluidics and Nanofluidics, 2012, 13 (6): 957–966. DOI: 10.1007/s10404-012-1015-6 |

| [42] | TZANAKIS I, HADFIELD M, HENSHAW I. Observations of acoustically generated cavitation bubbles within typical fluids applied to a scroll expander lubrication system[J]. Experimental Thermal and Fluid Science, 2011, 35 : 1544–1554. DOI: 10.1016/j.expthermflusci.2011.07.005 |

| [43] | TZANAKIS I, ESKIN D G, GEORGOULAS A, et al. Incubation pit analysis and calculation of the hydrodynamic impact pressure from the implosion of an acoustic cavitation bubble[J]. Ultrasonics Sonochemistry, 2014, 21 : 866–878. DOI: 10.1016/j.ultsonch.2013.10.003 |

| [44] | 白立新, 许唯临, 张法星, 等. 超声场中硬壁凹坑空化空蚀特性研究[J]. 中国科学E辑:技术科学, 2009, 39 (6): 1122–1128. BAI L X, XU W L, ZHANG F X, et al. The research about cavitation erosion characteristics of hard wall pits in ultrasonic field[J]. Science in China(Series E: Technological Sciences), 2009, 39 (6): 1122–1128. |

| [45] | BAI L X, XU W L, TIAN Z, et al. A high-speed photographic study of ultrasonic cavitation near rigid boundary[J]. Journal of Hydrodynamics, 2008, 20 (5): 637–644. DOI: 10.1016/S1001-6058(08)60106-7 |

| [46] | LIU B, CAI J, HUAI X, et al. Cavitation bubble collapse near a heated wall and its effect on the heat transfer[J]. Journal of Heat Transfer, 2014, 136 (2): 228–240. |

| [47] | LIU B, CAI J, HUAI X. Heat transfer with the growth and collapse of cavitation bubble between two parallel heated walls[J]. International Journal of Heat and Mass Transfer, 2014, 78 : 830–838. DOI: 10.1016/j.ijheatmasstransfer.2014.07.050 |

| [48] | SHU D, SUN B D, MI J W, et al. A high-speed imaging and modeling study of dendrite fragmentation caused by ultrasonic cavitation[J]. Journal of Wuhan University of Technology-Mater, 2012, 27 (3): 560–567. DOI: 10.1007/s11595-012-0505-4 |

| [49] | MATHIESEN R H, AMBERG L. X-ray radiography observations of columnar dendritic growth and constitutional under cooling in an Al-30wt%Cu alloy[J]. Acta Materialia, 2005, 53 (4): 947–956. DOI: 10.1016/j.actamat.2004.10.050 |

| [50] | BOGNO A, NGUYEN-THI H, BERGEON N, et al. Application of synchrotron X-ray radiography to the study of dendritic equiaxed microstructure formation in Al-Cu alloys[J]. Nuclear Instruments & Methods in Physics Research Section B: B-beam Interactions with Materials and Atoms, 2010, 268 (3-4): 394–398. |

| [51] | WANG T M, XU J J, HUANG W X, et al. In-situ study on dendritic growth of Sn-Bi alloys by diffraction-enhanced X-ray imaging[J]. Modeling of Casting, Welding, and Advanced Solidification Processes-Ⅻ, 2009 : 613–617. |

| [52] | WANG T M, XU J J, LI J, et al. In situ study on dendrite growth of metallic alloy by a synchrotron radiation imaging technology[J]. Science China Technological Sciences, 2010, 5 (53): 1278–1284. |

| [53] | LIOTTI E, LUI A, VINCENT R, et al. A synchrotron X-ray radiography study of dendrite fragmentation induced by a pulsed electromagnetic field in an Al-15Cu alloy[J]. Acta Materialia, 2014, 70 : 228–239. DOI: 10.1016/j.actamat.2014.02.024 |

| [54] | WANG T M, XU J J, XIAO T Q, et al. Evolution of dendrite growth of a binary alloy under an applied electric current: an in situ observation[J]. Physical Review E, 2010, 81 : 042601. DOI: 10.1103/PhysRevE.81.042601 |

| [55] | QU L, ZHAO N, ZHAO H J, et al. In situ study of the real-time growth behavior of Cu6Sn5 at the Sn/Cu interface during the soldering reaction[J]. Scripta Materialia, 2014, 72-73 (2): 43–46. |

| [56] | ZHOU P, KANG H J, CAO F, et al. In situ study on growth behavior of Cu6Sn5 during solidification with an applied DC in RE-doped Sn-Cu solder alloys[J]. Journal of Materials Science: Materials in Electronics, 2014, 25 (10): 4538–4546. DOI: 10.1007/s10854-014-2201-y |

| [57] | LEE T L, KHONG J C, FEZZAA K, et al. Ultrafast X-ray imaging and modelling of ultrasonic cavitation in liquid metal[J]. Materials Science Forum, 2013, 765 : 190–194. DOI: 10.4028/www.scientific.net/MSF.765 |

| [58] | HUANG H J, SHU D, FU Y N, et al. Synchrotron radiation X-ray imaging of cavitation bubbles in Al-Cu alloy melt[J]. Ultrasonics Sonochemistry, 2014, 21 (4): 1275–1278. DOI: 10.1016/j.ultsonch.2013.12.024 |

| [59] | HUANG H J, SHU D, ZENG J R, et al. In situ small angle X-ray scattering investigation of ultrasound induced nucleation in a metallic alloy melt[J]. Scripta Materialia, 2015, 106 : 21–25. DOI: 10.1016/j.scriptamat.2015.04.011 |

| [60] | XU W W, TZANAKIS I, SRIRANGAM P, et al. In situ synchrotron radiography of ultrasound cavitation in a molten Al-10Cu alloy[C]//TMS2015 Supplemental Proceedings.[s.l.]:[s.n.], 2015. |

| [61] | TZANAKIS I, XU W W, ESKIN D G, et al. In situ observation and analysis of ultrasonic capillary effect in molten aluminium[J]. Ultrasonics Sonochemistry, 2015, 27 : 72–80. DOI: 10.1016/j.ultsonch.2015.04.029 |

2017, Vol. 45

2017, Vol. 45