文章信息

- 张林伟, 余玖明, 张旭, 邹晋, 陆德平, 陆磊

- ZHANG Lin-wei, YU Jiu-ming, ZHANG Xu, ZOU Jin, LU De-ping, LU Lei

- 脉冲爆炸-等离子体技术处理对T8钢表层组织和性能的影响

- Effect of Pulse Detonation-plasma Technology Treatment on Structure of Surface Layer and Performance of T8 Steel

- 材料工程, 2017, 45(5): 100-105

- Journal of Materials Engineering, 2017, 45(5): 100-105.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000999

2. 中国兵器工业标准化研究所, 北京 100089

2. China Ordnance Industrial Standardization Research Institute, Beijing 100089, China

脉冲爆炸-等离子体(PDP)表面强化技术是乌克兰国家科学院巴顿焊接研究所的科学家于20世纪90年代末研制成功的一种新型高效表面改性技术。该技术创造性地将气体爆炸技术和等离子体技术相结合,利用气体爆炸产物在同轴等离子枪内放电电离所产生的高密度能量的等离子体进行材料表面改性[1, 2]。PDP技术处理金属材料表面时, 伴随着一系列复杂的物理化学过程:(1) 由于能量和动量的快速传递,在极短时间内引发基材局部温度迅速升高和快速降低,加热或冷却速率可达108K/s[3],使材料表面发生晶粒细化、晶体择优取向等变化,明显提高材料表层的硬度、耐磨损和耐腐蚀等性能;(2) 等离子体的撞击将使基底表面局部形成高的压应力状态[4];(3) 可引起离子注入效应,注入的离子一部分来源于工作气体(丙烷、氧气、压缩空气),另一部分来源于消耗电极(W,Mo,Ti等)[5, 6]。与激光处理、电子束处理和常规离子注入技术相比,PDP表面强化技术具有能量利用率高、单次处理面积大、工艺简单容易控制等特点,还能把不同的金属元素注入到材料表面形成微合金化效应,是材料表面改性领域一项非常有应用潜力的技术。

碳素工具钢是目前工业领域生产实践中应用最广泛的材料之一,对其进行表面改性提高其使用寿命可大幅节约成本,降低能耗。T8钢是一种典型的碳素工具钢,目前工业上通常采用激光淬火/熔覆的方法对其进行表面强化。激光表面强化技术具有能量集中,强化效果好等优点,但同时存在能量转换率低、束斑尺寸小、易发生能量反射等缺点[7, 8]。从为T8钢的工业应用提供一种经济有效的表面改性新技术的角度出发,本工作利用PDP技术对T8钢进行表面强化改性,研究改性处理前后T8钢表层组织和性能的变化规律,旨在探求T8钢组织和性能变化的根本原因并提供合理的PDP表面改性参数。相关研究可为PDP技术在碳素工具钢表面改性领域的应用提供理论依据和技术支撑。

1 实验材料与方法实验用基体材料为淬回火态的T8号钢,其名义成分(质量分数/%)为:C 0.82,Si 0.244,Mn 0.344,P 0.011,S 0.012,Cr 0.09,余量Fe。样品经金相砂纸打磨至1000#,用无水乙醇在超声波中清洗,烘干后备用。采用PDP技术对T8钢样品表面进行改性处理,处理工艺参数如下:电压为5kV,电容分别为600,800,1000μF,脉冲频率为3Hz,丙烷流量为0.35m3/h,氧气流量为1.4m3/h,处理距离为100mm。

利用HXS-1000A显微维氏硬度计分析T8钢改性处理前后的显微硬度变化,载荷25g,加载时间10s。采用MMW-1A立式万能摩擦磨损试验机考察T8钢的耐磨损性能变化,测试前试样经1500#砂纸打磨后再采用1.5μm的金刚石抛光液进行抛光处理。实验采用球盘摩擦方式,摩擦副为直径为6mm的ZrO2球,转速200r/min,加载力150N,时间2h。T8钢的磨损量采用称重法,采用精度为0.1mg的电子分析天平称量磨损实验前后的样品质量,结果取其差值。采用Bruker D8 focus型X射线衍射仪对T8钢改性处理前后的物相变化进行分析;采用附带能谱仪(EDS)的FEI Quanta 200型扫描电镜观察T8钢改性处理后的组织形貌和成分。采用专业图像分析软件Image-pro plus6.0测定改性层厚度。

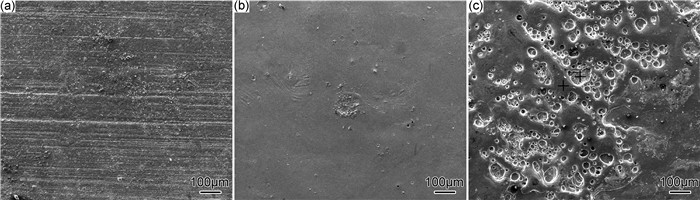

2 结果与分析 2.1 相结构及显微结构变化图 1为T8钢经PDP处理后的表面形貌。为了研究电容对T8钢表面形貌的影响,材料改性处理前经金相砂纸打磨至1000#。可以看出,当电容为600μF时,T8钢表面的机械研磨划痕仅部分熔化,较深的划痕依然清晰可见(图 1(a));当电容为800μF时,机械研磨产生的划痕基本消失,T8钢表面变得非常光滑、平整,只在局部出现少量熔坑;当电容增加到1000μF时,T8钢表面出现大量火山口状的熔坑,熔坑直径为几微米至一百多微米不等。上述现象表明,PDP处理T8钢的过程中,材料表面的温度达到或超过了其熔点,发生了重熔现象,导致了划痕的消失和熔坑的出现。熔坑的出现导致T8钢表面粗糙度增加,这在某些场合可能会对PDP技术的应用带来不利的影响。

|

图 1 PDP技术处理后T8钢的表面形貌 (a)600μF;(b)800μF;(c)1000μF Fig. 1 Surface images of the T8 steel treated by PDP technology (a)600μF; (b)800μF; (c)1000μF |

为了进一步明确T8钢表面熔坑的产生机制,本研究对熔坑内外(见图 1(c)中标记处)进行了EDS微区成分分析,结果如图 2所示。可以发现,熔坑内的Fe元素含量减少,而O,W元素含量增加。在产生高速、高能量密度的等离子体的过程中,由于尖端放电部分电极元素W也将进入等离子体。图 2所示的熔坑中心处的O和W元素含量高于熔坑外的现象间接说明了等离子体能量分布的不均匀性。熔坑的形成原因如下:一方面PDP技术处理材料的过程是一个能量注入的过程,且能量的分布是不均匀的。其他参数不变时,等离子体的能量随着电容的增加而增加,当等离子体的能量达到临界值时,与能量密度较高区域接触的材料表面首先熔化。从金属材料本身而言,热处理状态、元素分布和相结构等都将导致微区成分的不均匀性。在高能量密度等离子体的作用下,熔点相对较低的区域将首先被熔化;另一方面,PDP技术产生的等离子体具有极高的速率(最高可达6000m/s),如此高速率的等离子体到达材料表面时,材料熔化的区域受到等离子体的冲击作用将离开原来的位置,从而在材料表面形成火山口状的熔坑。

|

图 2 T8钢表面熔坑内外的EDS微区分析结果 (a)熔坑内部;(b)熔坑外部 Fig. 2 EDS results on the surface of T8 steel inside and outside the crater (a)inside the crater; (b)outside the crater |

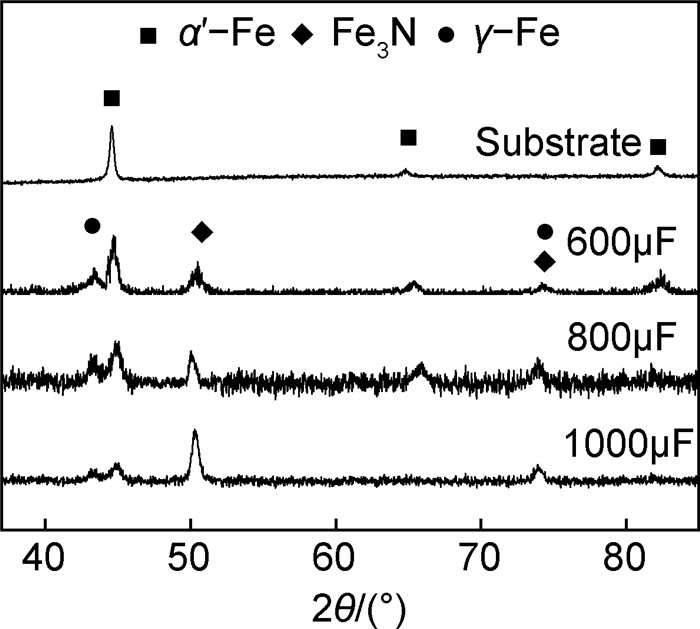

图 3为PDP技术处理前后T8钢的表层的XRD图谱。T8钢原始基体为体心立方结构的马氏体α′-Fe相。经PDP技术处理后,材料表层除α′-Fe相外,还出现了残余奥氏体γ-Fe相和Fe3N相。随着电容的增加,Fe3N相的衍射强度逐渐增加,表明其相对含量也逐渐增加。此外,随着电容的增加,α′-Fe峰衍射强度逐渐降低,而宽化程度增加。α′-Fe峰的宽化说明PDP处理导致材料表层晶粒细化或在其表面引入了较大微观应变[9, 10],具体原因有待进一步确定。T8钢表层中奥氏体γ-Fe的出现与PDP技术在试样表面产生的快速加热和冷却效果有关,类似的结果在其他材料的高能束表面处理工艺中也有报道[11, 12]。在PDP处理过程中,高能量密度的等离子体足以使工作气体中的氮气发生电离并渗入材料内部形成Fe3N,其过程与工业领域常用的渗氮技术类似。不同之处在于,本研究所采用的PDP技术可在大气氛围下实现材料表面的快速渗氮过程,这在工业领域是十分有应用潜力的。

|

图 3 PDP技术处理前后T8钢表面的XRD图谱 Fig. 3 XRD patterns on surface of T8 steels before and after treated by PDP |

图 4为电容为1000μF时T8钢的截面形貌和三种电容条件下T8钢的断口形貌。当电容为1000μF时,在T8钢表面出现一层与基体有明显区别的组织(改性层),结合图 1可知该层组织是PDP技术处理过程中材料的熔融层经快速凝固形成的。测量结果表明该层平均厚度为68.27μm。当电容为800μF和600μF,改性层厚度分别为33.89μm和16.71μm,样品截面形貌与图 4(a)类似,故文中未给出。显然,随着电容的增加,放电能量也随之增加,材料表面的改性层厚度也增加。从试样断口形貌(图 4(b))可以看出,当电容为1000μF时,改性层可分为两种组织,即靠近样品表面的柱状组织(厚约26μm)和靠近母材的细化组织(厚约42μm)。而当电容为800μF时,改性层组织除靠近样品表面有一层厚约1~2μm的柱状组织,其余都为细化组织。当电容为600μF时,改性层全部为细化组织,未发现柱状组织。根据成分过冷理论[13], T8钢熔凝层的组织形态受熔体中的成分过冷度的影响,即温度梯度G和结晶速率R的比值越小,形成等轴晶的概率越大,G/R越大,形成柱状晶的概率越大。T8钢表层材料熔凝过程中,当熔池中溶质元素浓度一定时,熔池底部的结晶速率R稍小于熔池表面的结晶速率,而受外加冷却的影响熔池表面的温度梯度G远大于熔池底部的温度梯度。因此,随着距熔池表面距离的增加,G/R逐渐减小,成分过冷度增大,即在熔池表面,G/R值最大,组织形态为柱状晶,且沿热流方向排列,而靠近熔池底部的G/R值较小,组织为细小的等轴晶。随着电容的降低,等离子体能量也降低,材料表层满足柱状晶形成条件的区域相应也越来越薄(图 4)。

|

图 4 不同电容处理时T8钢的截面及断口组织 (a)C=1000μF, 截面; (b)C=1000μF, 断口; (c)C=800μF, 断口; (d)C=600μF, 断口 Fig. 4 Cross-section and fracture micrographs of T8 steel treated by PDP technology with different capacities (a)C=1000μF, cross-section; (b)C=1000μF, fracture; (c)C=800μF, fracture; (d)C=600μF, fracture |

图 5为PDP处理后T8钢的显微硬度随距离样品表面深度的变化情况。图中每个点的结果为5次测量数据的平均值。由图可见,当电容为1000μF时,经PDP改性处理后T8钢表层硬度在65μm范围内约为基体硬度的2倍。在距样品表面25μm的范围内显微硬度稍低,在距样品表面25~60μm的范围内显微硬度又稍有提高,这和图 4(b)所示的组织是相对应的。根据霍尔-佩奇(Hall-Petch)公式:

|

图 5 不同电容处理时材料的显微硬度随距表面距离的变化曲线 Fig. 5 Microhardness against distance form surface of T8 steel treated by PDP technology with different capacities |

|

(1) |

式中:σy为材料的屈服强度,通常可用显微硬度HV替代; σ0表示移动单个位错产生的晶格摩擦阻力; ky为常数; d为平均晶粒直径,

由上式可见,材料的晶粒大小与其显微硬度成反比关系。T8钢改性层柱状区的晶粒较组织细化区的大,对应的显微硬度就稍低。除组织细化对改性层显微硬度提高的贡献外,T8钢表层显微硬度提高还有以下几方面原因:(1) 材料表层快速凝固形成的组织中位错密度较高;(2) 材料表层发生的渗氮作用形成了Fe3N硬质相;(3) 强化处理后,T8钢表层产生了较大的宏观残余压应力。据文献[4]报道,PDP处理后,材料表层产生的残余压应力可达1GPa。从图中还可以发现,随着电容的增大,材料表层硬化区的深度也相应增大,硬化区显微硬度值也增大。在气体流量一定的情况下,气体爆炸产生的能量也一定。若电容增加,则两电极间气体的放电能量和形成的离子数量都增加,最终形成的等离子体能量密度也增加。当等离子体作用于材料表面时,更高能量密度的等离子体将导致材料表面熔化层加厚,经快速凝固后形成更深的硬化区。如前所述,电容增加,等离子体的能量密度也增加,导致材料表层组织中的位错密度更高,残余压应力也越大,在组织细化的共同作用下材料表层的显微硬度也越高。当然,电容不是越大越好,电容太大容易导致材料表面出现裂纹,影响材料的整体性能。

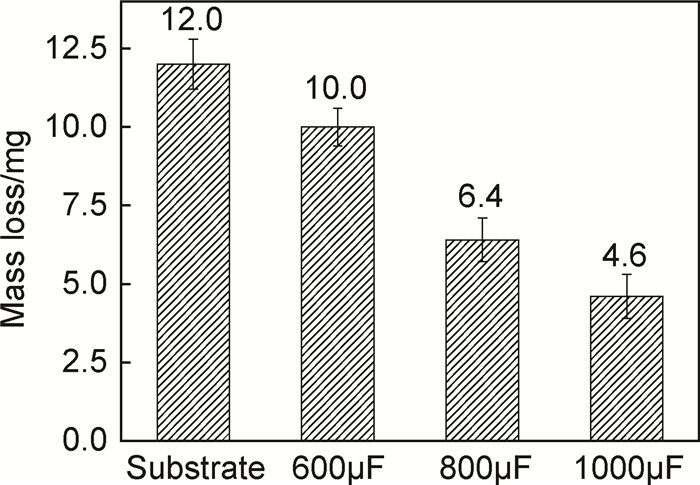

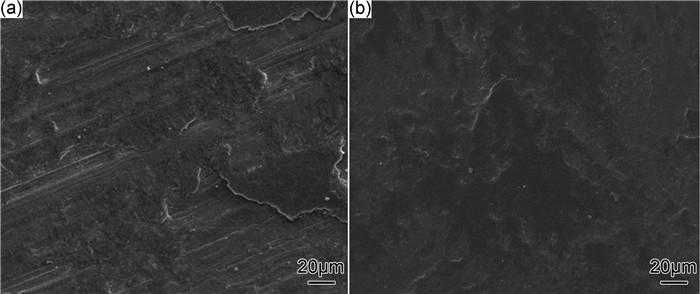

2.3 耐磨损性能变化图 6为PDP技术处理后T8钢的磨损失重结果。由图可见,PDP技术处理后T8钢的耐磨损性能明显提高,且随着电容的增加,耐磨损性能提高越明显。当电容为1000μF时,T8钢的耐磨损性能为基体的2.6倍。图 7为T8钢摩擦磨损实验后的表面形貌图。由图可见,原始T8钢磨损表面存在明显的犁沟,具有磨粒磨损的典型特征,同时磨损表面还可见明显的黏着痕迹,这说明材料表面主要发生了磨粒磨损,同时伴随着黏着磨损。电容为800μF和600μF时,T8钢的磨损表面与电容为1000μF时无明显区别,均无明显犁沟和塑性变形痕迹,故文中未给出。磨粒来源于由磨损导致的摩擦副表面间的金属磨屑。由于原始材料硬度较低(约400 HV0.025),抵抗塑性变形能力较差,当硬质粒子受切向力作用在摩擦表面产生相对运动时,在材料表面形成较深的犁沟,造成较大的磨损量。在电容为1000μF条件下强化处理后,T8钢的磨损表面无明显犁沟和塑性变形痕迹,黏着磨损痕迹也明显减轻,相应的其磨损失重也减小(图 6)。

|

图 6 脉冲爆炸-等离子体技术处理前后T8钢的磨损失重 Fig. 6 Wear mass loss of T8 steel treated by PDP technology |

|

图 7 T8钢摩擦磨损实验后表面形貌图 (a)原始材料;(b)电容为1000μF时处理的T8钢 Fig. 7 Micrographs of worn surfaces of T8 steel after wear tests (a)substrate; (b)T8 steel treated by PDP technology with capacity of 1000μF |

从图 6中还可以发现,电容不同的情况下T8钢的耐磨损性能也存在一定的差异,其磨损量与材料显微硬度有较好的对应关系,总体规律表现为随着材料硬度的增加,磨损量逐渐降低。金属材料的耐磨性与其硬度模量比(H/E)有较好的对应关系[14]。H/E比值越大说明材料裂纹萌生的极限应力越大,对应的材料的耐磨损性能越优异。然而,弹性模量E是对材料组织不敏感的参数。因此,在合适的范围内材料的硬度越高,越有利于其耐磨损性能的提高。经PDP技术处理后,T8钢的显微硬度随着电容的增加而增加,耐磨损性能也对应提高。另一方面,材料的耐磨损性能还与其韧性有较大的关系。材料硬度增加,脆性就会增加,裂纹容易萌生和扩展,导致耐磨损性能降低。因此,在不过多降低材料硬度的前提下,适当增加其韧性,也有利于材料耐磨损性能提高。经PDP强化处理后,T8钢表层中出现了硬度相对较低的奥氏体γ-Fe和硬度较高的马氏体α′-Fe的复合结构,这种软-硬结合的复合结构有利于材料韧性的提高;另一方面,与基体相比,T8钢表层组织发生了明显的细化,这也有利于提高材料的韧性,减少磨损表面发生脆性断裂的概率,提高材料的耐磨损性能。

3 结论(1) 当电容从600μF增加到800μF时,PDP技术处理导致了T8钢表面光滑化,当电容增加到1000μF时,T8钢表面出现大量直径从几微米至一百多微米的火山状熔坑,熔坑的出现是由等离子体能量和材料本身的不均匀性导致的。

(2) 经PDP技术处理后,T8钢表层发生马氏体α′-Fe向奥氏体γ-Fe的转变,同时还发生了渗氮现象出现Fe3N相。

(3) 随着电容的增加,T8钢改性层厚度也增加。当电容为1000μF时,改性层平均厚度为68.27μm,此时改性层组织由柱状组织和细化组织组成。随着电容的减小,柱状组织厚度逐渐减小。

(4) 经PDP技术处理后,T8钢改性层显微硬度提高约2倍,耐磨损性能也明显改善,当电容为1000μF时,T8钢显微硬度最高为877HV0.025,耐磨损性能为基体的2.6倍。

| [1] | JUSCHENKO K A, TJURIN J N, ASTAKHOVE A, et al. Method and device for plasma-detonation working of metal articles[P]. Europe: EP 0531527A1, 1993.3. |

| [2] | POGREBNYAK A D, TYURIN Y N, KOBZEV A P. High-speed plasma jet modification and doping of α-Fe[J]. Technical Physics Letters, 2001, 27 (8): 619–621. DOI: 10.1134/1.1398947 |

| [3] | BRATUSHKA S N, TYURIN Y, KOLISNICHENKO O V. Structure and tribological characteristics of steel under melting by plasma flow and simultaneous Mo and W alloying[J]. Journal of Friction and Wear, 2012, 33 (1): 22–33. DOI: 10.3103/S1068366612010047 |

| [4] | OZBEK Y Y, SARIOGLU C, DURMAN M. The effect of plasma detonation parameters on residual stresses developed in the plasma modified layer[J]. Vacuum, 2014, 106 : 11–15. DOI: 10.1016/j.vacuum.2014.03.001 |

| [5] | BORISOV Y S, TYURIN Y N. Surface modification of iron carbon alloys by plasma detonation treatment[J]. Materials and Manufacturing Processes, 1996, 11 (2): 307–311. DOI: 10.1080/10426919608947482 |

| [6] | TYURIN Y N, KOLISNICHENKO O V. Plasma-detonation technology for modification of the surface layer of metals parts[J]. The Open Surface Science Journal, 2009, 1 (1): 13–19. DOI: 10.2174/1876531900901010013 |

| [7] | 雷贻文, 孙荣禄, 唐英. 钛合金表面激光熔敷Ni基合金中析出相热力学模拟计算[J]. 材料工程, 2013 (10): 36–40. LEI Y W, SUN R L, TANG Y. Thermodynamic calculation on precipitated phase in laser clad Ni base alloy coating on TC4 alloy[J]. Journal of Materials Engineering, 2013 (10): 36–40. DOI: 10.3969/j.issn.1001-4381.2013.10.006 |

| [8] | 刘敬, 高晓丽, 徐杨, 等. 激光熔敷仿生非光滑表面磨粒磨损性能的研究[J]. 材料工程, 2013 (12): 32–36. LIU J, GAO X L, XU Y, et al. Research on abrasive wear properties of bionic non-smooth coating by laser cladding[J]. Journal of Materials Engineering, 2013 (12): 32–36. |

| [9] | AKAMASTU H, IKEDA T. Surface treatment of steel by short pulsed injection of high-power ion beam[J]. Surface and Coatings Technology, 2001, 136 : 269–272. DOI: 10.1016/S0257-8972(00)01029-X |

| [10] | LANDRY F, SCHAAF P. Laser nitriding of iron: influence of the spatial laser intensity distribution[J]. Applied Surface Science, 1999, 138 : 266–270. |

| [11] | 梅显秀, 马腾才, 王秀敏, 等. 强流脉冲离子束辐照W6Mo5Cr4V2高速钢表面改性研究[J]. 金属学报, 2003, 39 (9): 926–931. MEI X X, MA T C, WANG X M, et al. Surface modification of W6Mo5Cr4V2 high-speed steel by high-intensity pulsed ion beam[J]. Acta Metallurgica Sinica, 2003, 39 (9): 926–931. |

| [12] | 郝胜智, 吴平生, 张向东, 等. 强流脉冲电子束表面处理[J]. 金属热处理, 2008, 33 (1): 77–81. HAO S Z, WU P S, ZHANG X D, et al. Surface modification by high current pulsed electron beam[J]. Heat Treatment of Metals, 2008, 33 (1): 77–81. |

| [13] | 肖纪美. 合金相与相变[M]. 北京: 冶金工业出版社, 1987. XIAO J M. Alloy Phase and Phase Transition[M]. Beijing: Metallurgical Industry Press, 1987. |

| [14] | LEYLAND A, MATTHEWS A. On the significance of the H/E ratio in wear control: a nanocomposite coating to optimized tribological behavior[J]. Wear, 2000, 246 (1-2): 1–11. DOI: 10.1016/S0043-1648(00)00488-9 |

2017, Vol. 45

2017, Vol. 45