文章信息

- 潘晖, 赵海生

- PAN Hui, ZHAO Hai-sheng

- 镍基钎料钎焊K465高温合金大间隙接头组织与性能研究

- Research on Microstructure and Mechanical Properties of Wide-gap Brazed Joints of K465 Superalloy Using Nickel-base Brazing Filler Metal

- 材料工程, 2017, 45(5): 86-93

- Journal of Materials Engineering, 2017, 45(5): 86-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001397

-

文章历史

- 收稿日期: 2016-11-23

- 修订日期: 2017-01-23

K465合金是一种合金化程度很高的镍基铸造高温合金,该合金在等轴铸造镍基高温合金中热强性及承温能力较强,具有较好的高温抗氧化性能,主要用于制作1050℃以下工作的发动机涡轮工作叶片和导向叶片[1-3]。钎焊技术是发动机涡轮叶片生产和修复的关键技术之一,高温合金钎焊包括小间隙(0~0.15mm)和大间隙(>0.15mm)钎焊。小间隙钎焊直接采用钴基或镍基钎料钎焊连接,由于钎料中含有B,Si等元素,钎缝中往往存在硼化物或硅化物等化合物相,此化合物相硬度较高[4],是接头性能的薄弱环节[5, 6],其数量及形态对接头性能有较大的影响,通过钎焊后的扩散处理,使降熔元素B等扩散至母材,从而减少化合物相,可以提高接头的性能,高温长时扩散,可以消除共晶汉字型化合物相,获得性能接近母材的等温凝固接头[7-12];当钎焊间隙略大时,采用熔化温度区间较大的钎料可以实现连接,但接头脆性化合物相多,性能不佳;当间隙较大时, 如0.5mm,此时钎焊间隙失去对熔化钎料的毛细作用,需采用大间隙钎焊的方法。大间隙钎焊方法包括P & W的TLP方法[13],GE的ADH方法[14],Liburdi的LPM方法[15, 16]和CPM方法[17]等。大间隙钎焊技术的共同特点是,除钎料外需填充高熔点金属粉末,钎焊时高熔点粉末不熔化,起骨架作用,钎料填充间隙转变为高熔点粉末间的间隙,间隙减小,重又存在毛细作用,实现钎焊连接。高熔点金属粉末可以与钎料混合后密实填入间隙(混合粉末法);也可以预先将高熔点金属粉末密实填入大间隙内,钎料置于间隙外靠近间隙处(预置高熔点粉末法)。前者钎料熔化润湿连接金属及高熔点金属粉末,实现连接;后者钎料熔化润湿母材及合金粉,在高熔点金属粉末间的毛细作用下流入合金粉间隙形成连接。大间隙钎焊采用的钎料、高熔点金属粉、钎焊工艺以及高熔点金属粉与钎料的比例[18]等对接头性能影响较大。国外大间隙钎焊较多采用的钎料是BNi9,BNi3等简单NiCrB,NiCrSiB系镍基钎料,合金粉主要为钴基及镍基合金粉[4, 16, 18];国内大间隙采用的钎料是高合金化的钴基和镍基钎料,高熔点合金粉主要为镍基合金粉[19-21]。大间隙钎焊典型的钎缝组织由金属颗粒和其周围化合物链或束的钎料金属构成[4, 16, 18-20]。不断改善钎缝组织提高钎焊接头性能[22],及采用各种措施提高可一次性修复缺陷尺寸[23]是大间隙钎焊发展的目标。

钎焊工艺对接头性能影响较大。小间隙钎焊可通过长时扩散获得等温凝固组织,进而获得较高的性能;大间隙钎焊接头通过焊后热处理可以提高接头性能[5]。大间隙钎焊虽然采用合金粉,但钎料用量仍高于小间隙钎焊接头。本工作采用高合金化富含Nb,W,Al,Ti的镍基钎料和FGH95镍基高熔点金属粉末,钎焊0.5mm大间隙K465镍基高温合金,研究钎焊接头的组织及性能,以及长时扩散对接头组织及性能的影响。

1 实验材料和方法实验用母材为K465镍基高温合金。钎缝预填高熔点金属粉末为FGH95镍基合金粉,直径为50~70μm。钎料粒度为50~70μm。实验材料的化学成分如表 1所示。

| Material | C | Cr | Co | W | Mo | Al | Ti | Nb | B | Si | Ni |

| K465 | 0.13-0.20 | 8.0-9.5 | 9.0-10.5 | 9.5-11.0 | 1.2-2.4 | 5.1-6.0 | 2.0-2.9 | 0.8-1.2 | Bal | ||

| FGH95 | 0.04-0.07 | 12.0-14.0 | 7.0-9.0 | 3.3-3.7 | 3.3-3.7 | 3.3-3.7 | 2.3-2.7 | 3.3-3.7 | 0.006-0.015 | 0.2 | Bal |

| Brazing filler metal | 0.10-0.15 | 6.0-7.0 | 8.5-9.5 | 8.5-9.5 | 1.6-2.0 | 4.0-5.0 | 0.03-0.90 | 10.0-11.0 | 0.25-0.35 | 2.5-3.0 | Bal |

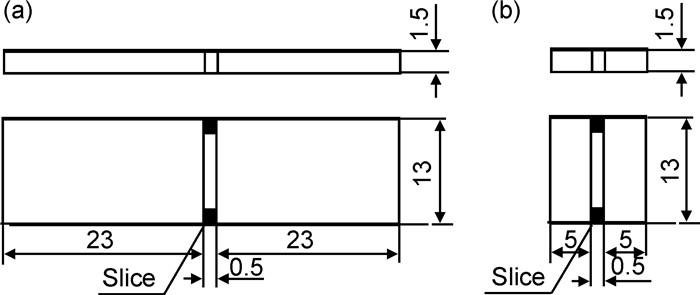

真空钎焊实验采用真空炉,最高温度达1300℃,真空度为1×10-3Pa。图 1为钎焊试样的示意图。间隙为0.5mm,母材板厚为1.5mm,间隙片厚度为0.5mm。大间隙接头钎焊采用预填高熔点粉末法,实验过程:采用储能点焊机定位试样点焊位置,间隙内预填FGH95粉末,填实并滴黏结剂固定,钎缝边缘放置适量镍基钎料,滴黏结剂固定,将装配好的钎焊试样置于真空炉内进行真空钎焊,10℃/min升温速率至1220℃保温,炉冷至低于50℃出炉,过程真空度不低于2×10-2Pa。获得的组织试样表面经打磨、抛光,采用1:1:2的双氧水、盐酸、水腐蚀液腐蚀。采用JSM-5600LV扫描电镜观察获得背散射及二次电子图像,各相成分采用INCA350X射线能谱仪进行分析;性能试样按图 2机械加工,进行接头高温持久性能测试。

|

图 1 钎焊试样示意图(a)性能试样;(b)组织试样 Fig. 1 Diagrams of brazing specimens for mechanical property testing(a) and microstructure(b) |

|

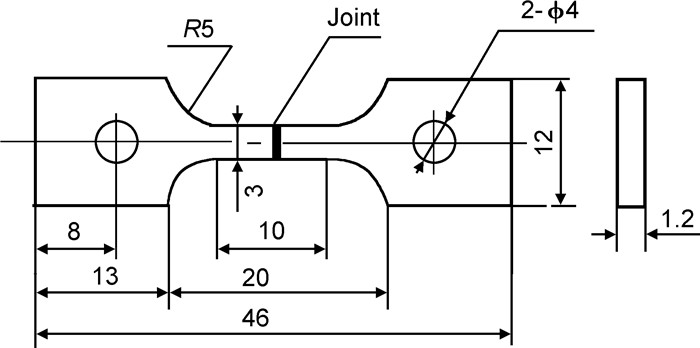

图 2 性能测试试样示意图 Fig. 2 Diagram of specimen for mechanical property testing |

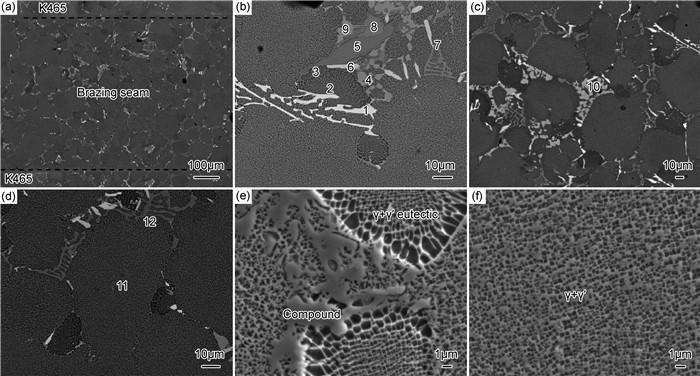

K465母材0.5mm间隙内预填FGH95高熔点粉末,钎焊温度1220℃下,合金粉不熔化,镍基钎料熔化润湿合金粉及母材,在颗粒间和颗粒与母材间的毛细作用下流入及填满颗粒间及颗粒与母材间隙,并与合金粉及母材相互作用,保温0.5h后随炉冷却凝固获得钎焊接头,钎缝金相组织如图 3所示。可见,钎缝组织主要由颗粒和颗粒之间的相构成,FGH95颗粒与颗粒间组织明显不同,轮廓清晰,颗粒内保持高温合金组织特征,即γ基体上均匀分布立方γ′强化相的γ和γ′两相组织;而颗粒间是γ和γ′两相为基体,其上分布较多的硼化物、硅化物及γ+γ′共晶组织。由于颗粒间组织主要由钎料金属构成,而钎料含Si和B,因此颗粒间形成大量化合物相,又由于γ′形成因子为∑(Al+Ti+Nb+Ta+V+Zr+Hf+1/2W)%(原子分数),γ′数量与γ′形成因子基本呈线性关系,γ+γ′共晶含量通常也受γ′形成因子影响[24],由于钎料富含的Nb,W,Al,Ti是γ′形成因子元素,因此颗粒间形成γ和γ′两相组织的基体和γ+γ′共晶组织。

|

图 3 1220℃保温0.5h钎缝组织 (a)~(d)钎缝背散射像;(e)颗粒间二次电子像;(f)颗粒内二次电子像 Fig. 3 Microstructures of the brazing seam at 1220℃ for 0.5h (a)-(d)backscatter electron images of brazing seam; (e)SEM image among the powder particles; (f)SEM image inside the powder particles |

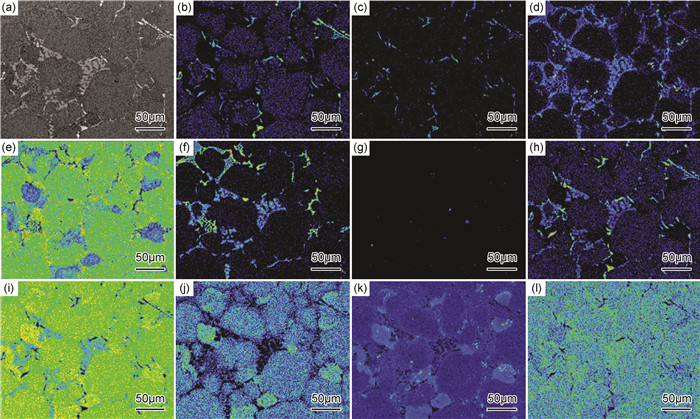

钎缝组织元素面分布如图 4所示。可见合金粉颗粒内与颗粒间元素分布差别较大。C元素很少;Ni,Al和Ti主要均匀分布于颗粒内的γ和γ′两相及颗粒间的γ+γ′共晶组织中,且γ+γ′共晶组织中含量较高,而颗粒间化合物相(Si,B高含量分布)处含量明显减少。如此分布是由于Ni是γ相的基体,Ni和Al,Ti是γ′相的主要形成元素,因此Ni和Al,Ti主要均匀分布于颗粒内的γ, γ′两相和γ+γ′共晶组织中,而共晶组织中γ′相含量高于颗粒内的γ,γ′两相,而且各强化元素在γ′相中相对γ相溶解度低[24],因此共晶组织中Ni,Al和Ti含量更高,颗粒间的化合物相主要为强化元素与Si,B形成的化合物相,Al和Ti固溶度小,因此颗粒间化合物相处Ni和Al,Ti含量明显少;Co分布较为均匀,除硼化物含量明显少外,γ+γ′共晶组织中略少,说明硼化物中Co的溶解度小,γ′相中Co的溶解度小于γ相;Si和B主要分布于颗粒间形成化合物相,由于钎料中Si的含量明显高于B,因此硅化物远多于硼化物,少量Si,B均匀分布于γ和γ′两相及颗粒间的γ+γ′共晶组织中,形成固溶体,说明Si,B在γ和γ′相中有少量的溶解度;W在颗粒间与高B区分布一致且含量较高,在颗粒内γ和γ′两相中均匀分布,而在γ+γ′共晶组织及高Si分布区含量减少,说明钎缝中W主要分布于颗粒间形成高W含量的硼化物,此外在γ相中有一定的溶解度,而在γ′相及硼化物中溶解度小;Mo主要分布于颗粒间,与B及部分Si(浅灰色硅化物)分布一致,部分Mo均匀分布于颗粒内形成固溶体,而γ+γ′共晶中含量明显减少,说明钎缝中的Mo除少量固溶于γ相外,主要分布于颗粒间,可以形成浅灰色硅化物,且和B形成亮白色硼化物;少量Nb均匀分布于颗粒内的γ和γ′两相及颗粒间的γ+γ′共晶组织中,大量Nb与B,Si元素分布一致,形成硼化物及硅化物,说明Nb在γ和γ′相中有少量固溶度,而钎料中Nb含量高达10%,超出γ和γ′相中的溶解度,因而大量Nb分布于颗粒间,不仅形成高Nb的灰色硼化物,而且还形成高W的亮白硼化物和高Mo浅灰色硅化物;Cr分布于颗粒内γ和γ′两相组织及颗粒间的化合物相中,其中硼化物中含量较高,颗粒间γ+γ′共晶组织中分布较少,说明Cr固溶于γ相和化合物中,而γ′相中含量少。

|

图 4 1220℃保温0.5h钎缝组织元素面分布 (a)背散射像;(b)W; (c)B; (d)Nb; (e)Cr; (f)Si; (g)C; (h)Mo; (i)Ni; (j)Al; (k)Ti; (l)Co Fig. 4 Element area distributions of the brazing seam at 1220℃ for 0.5h (a)backscatter electron image; (b)W; (c)B; (d)Nb; (e)Cr; (f)Si; (g)C; (h)Mo; (i)Ni; (j)Al; (k)Ti; (l)Co |

分析可知:合金粉颗粒内为γ基体上均匀分布γ′相的两相组织,Co,Cr,W,Mo和Nb等元素分布均匀,固溶在γ+γ′两相中;颗粒间为γ和γ′两相为基体,其上分布着富含W,Cr,Mo,Nb的白亮硼化物、Cr,Mo,Nb的浅灰色硅化物、深灰色高Nb的硅化物及γ+γ′共晶组织,γ+γ′共晶组织中由于γ′相含量多,因而富含Ni,Al,Ti。

对图 3(b)~(d)中点1~12相进行EDS能谱分析,结果如表 2所示,可见其与图 4的元素分布结果相同。

| Point | W | C | Ti | Cr | Si | B | Mo | Co | Al | Nb | Ni |

| 1 | 27.77 | 0.45 | 1.05 | 19.85 | 7.27 | 24.92 | 1.60 | 16.63 | 4.90 | ||

| 2 | 2.53 | 1.75 | 3.31 | 9.19 | 0.83 | 1.72 | 8.42 | 4.67 | 5.02 | 64.11 | |

| 3 | 0.79 | 1.11 | 5.53 | 3.79 | 0.45 | 0.46 | 7.48 | 5.78 | 6.66 | 70.40 | |

| 4 | 0.73 | 0.67 | 1.64 | 11.87 | 4.07 | 4.96 | 12.72 | 0.30 | 26.32 | 37.59 | |

| 5 | 0.55 | 1.16 | 5.65 | 4.97 | 0.27 | 0.87 | 9.95 | 2.90 | 12.73 | 62.52 | |

| 6 | 20.63 | 0.59 | 1.31 | 19.93 | 8.90 | 26.38 | 2.14 | 20.99 | 5.29 | ||

| 7 | 0.51 | 1.15 | 2.15 | 4.84 | 9.72 | 1.56 | 7.96 | 1.04 | 21.85 | 51.74 | |

| 8 | 1.47 | 2.09 | 1.45 | 11.28 | 0.71 | 7.14 | 0.73 | 27.21 | 49.83 | ||

| 9 | 1.47 | 0.67 | 1.75 | 12.24 | 3.96 | 5.90 | 12.99 | 0.27 | 25.22 | 36.39 | |

| 10 | 6.25 | 0.45 | 1.30 | 10.91 | 4.83 | 10.11 | 11.14 | 0.29 | 20.97 | 34.97 | |

| 11 | 4.90 | 0.98 | 2.06 | 13.26 | 0.58 | 3.14 | 9.55 | 3.38 | 2.92 | 59.73 | |

| 12 | 4.36 | 0.84 | 2.35 | 12.03 | 0.66 | 2.89 | 9.81 | 3.22 | 3.32 | 59.55 |

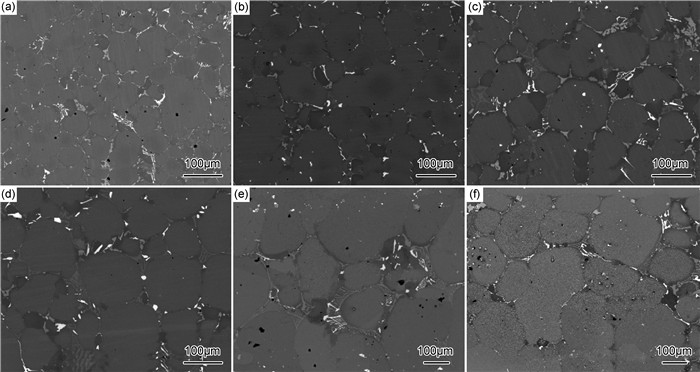

1220℃分别保温0.5,1,2,4,32,48h获得的钎缝组织如图 5所示。钎焊温度1220℃与K465固溶处理温度接近,目的是减少对母材不利影响,采用可行的较高温度,长时保温有利于元素扩散,减少化合物相,利于γ+γ′共晶溶解。由图 5可知,随保温时间延长,合金粉颗粒长大。保温0.5,2,32h时,颗粒平均直径分别为50,100,150μm,保温至48h时合金粉颗粒进一步长大,约为200μm,是保温0.5h时颗粒直径的4倍。随保温时间延长,合金粉大颗粒吞并小颗粒而长大的同时,颗粒间的化合物相和γ+γ′共晶组织,一方面被排挤至颗粒间而合并长大,另一方面,根据元素扩散原理,钎料中B,Si等元素含量高于合金粉,因此合金化元素由颗粒间高浓度向低浓度的颗粒内扩散,Si,B等元素扩散至颗粒内,化合物总量减少;此外,由于钎焊温度高于K465及FGH95的固溶温度(分别为1210℃和1120~1145℃),γ+γ′共晶中的γ′相与颗粒内γ′相相比尺寸较大,保温时不易溶解,但随保温时间延长,溶解量增加,冷却时析出立方或田字次生γ′相,使得γ+γ′共晶总量减少,而γ和γ′两相组织增加,有利于提高性能。保温至2h时化合物相和γ+γ′共晶最大,继续延长保温时间,合金粉颗粒直径长大速率减缓,元素扩散占主导作用,化合物相逐渐减小,γ+γ′共晶中γ′相逐渐溶解,使得γ+γ′共晶减少,但即使保温至48h, 颗粒间仍有鱼骨状、网格状等共晶组织及条状亮白色硼化物及灰色不规则块状硅化物以及γ+γ′葵花状共晶。

|

图 5 1220℃时不同保温时间的钎缝组织 (a)0.5h;(b)1h;(c)2h;(d)4h;(e)32h;(f)48h Fig. 5 Microstructures of the brazing seam at 1220℃ under different holding time (a)0.5h;(b)1h;(c)2h;(d)4h;(e)32h;(f)48h |

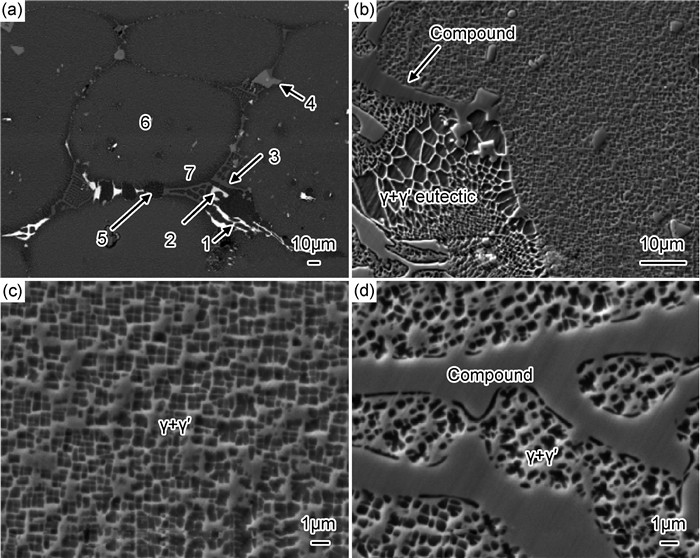

1220℃保温48h获得的钎缝组织如图 6所示。图 6(a)中各物相EDS成分分析结果如表 3所示。可见长期扩散后钎缝组织仍为γ和γ′双相组织为基体,其上分布化合物相及γ+γ′共晶构成。由图 6(c)可见,由于钎焊状态下长期保温,颗粒内γ′相为田字形或方形,尺寸约从保温0.5h的0.3μm(图 3(f))长至0.5μm,且γ′含量有所增加。由图 6(a),(b)可见,颗粒间化合物相尤其汉字型和骨架状化合物相及γ+γ′共晶明显减少,仍存在亮白硼化物及灰色硅化物;另外,钎焊温度下长时保温,由于钎料中有较多的Nb,颗粒内γ及γ′相溶解Nb量有限,且由于Si,B元素的扩散,形成Nb化合物相减少,多余的Nb使颗粒中的C元素扩散至颗粒间,与Nb,Ti反应生成MC型碳化物新相;颗粒间的γ+γ′共晶组织,在高温1220℃长时停留,其中γ′溶解,使得γ+γ′共晶明显减少,但未完全溶解,仍存少量γ+γ′共晶。由表 3的颗粒中心及边缘成分分析结果可知,Si和B含量明显增加(与表 2的11, 12对比),证明Si, B元素向合金粉扩散,因而化合物量减少。

|

图 6 1220℃保温48h钎缝组织 (a), (b)钎缝背散射像; (c)颗粒间二次电子像; (d)颗粒内二次电子像 Fig. 6 Microstructures of the brazing seam at 1220℃ for 48h (a), (b)backscatter electron images of brazing seam; (c)SEM image among the powder particles; (d)SEM image inside the powder particles |

| Point | W | C | Ti | Cr | Si | B | Mo | Co | Al | Nb | Ni |

| 1 | 14.050 | 2.356 | 3.061 | 10.699 | 1.422 | 4.515 | 4.503 | 7.936 | 3.314 | 8.518 | 43.170 |

| 2 | 30.042 | 0.415 | 1.941 | 19.903 | 10.141 | 21.833 | 2.843 | 13.328 | 5.478 | ||

| 3 | 0.524 | 1.313 | 3.839 | 1.539 | 11.630 | 0.984 | 7.880 | 0.488 | 23.254 | 50.189 | |

| 4 | 3.110 | 9.803 | 16.919 | 0.216 | 1.025 | 0.149 | 0.004 | 67.488 | 1.011 | ||

| 5 | 1.530 | 0.859 | 3.563 | 11.934 | 0.994 | 0.034 | 1.012 | 12.053 | 3.284 | 2.394 | 61.495 |

| 6 | 7.177 | 0.976 | 1.890 | 10.670 | 0.833 | 1.661 | 10.680 | 3.813 | 1.505 | 59.789 | |

| 7 | 2.769 | 1.223 | 2.591 | 13.459 | 1.112 | 0.256 | 1.430 | 12.318 | 2.936 | 2.026 | 60.060 |

1220℃分别保温0.5,1,2,4,16, 32, 48h,每组3个试样,持久性能测试温度为975℃,初始应力分别为90,113MPa,测得的持久寿命结果如表 4所示。可见,随保温时间延长,持久性能提高。钎焊保温时间为0.5~16h时,接头平均持久寿命由31.59h提高至54.58h。但保温32h和48h时,接头持久寿命下降。可见长时保温时接头性能不稳定,且与母材性能(975℃/225MPa持久寿命大于40h)相比仍有较大差距。

| Holding time/h | 975℃/90MPa | 975℃/113MPa | ||||

| 0.5 | 25.08 | 30.50 | 39.20 | |||

| 1 | 34.58 | 30.98 | 31.27 | |||

| 2 | 29.50 | 23.30 | 44.83 | |||

| 4 | 42.17 | 39.70 | 30.67 | |||

| 16 | 57.50 | 86.00 | 20.25 | |||

| 32 | 0.00 | 13.60 | 8.45 | |||

| 48 | 2.03 | 16.98 | 14.55 | |||

钎焊接头中硅化物及硼化物相既硬又脆,是接头的薄弱环节,其数量、形态对接头性能影响较大。汉字型及骨架状化合物相往往是裂纹的起源部位,块状及条状对性能的影响好于汉字型及骨架状化合物相[22],脆硬化合物相提供裂纹扩展通道。

大间隙钎焊时由于高熔点合金粉的加入,钎焊及保温扩散处理过程与液相烧结过程类似,包括液相生成与颗粒的重新排列,固相的溶解-再沉淀和固相骨架形成3个阶段,钎焊保温时间短时往往只有前两个阶段。本实验钎焊及保温初期,在合金粉颗粒间的毛细作用下,熔化的液体钎料填充合金粉颗粒间的间隙,此时液相充分,颗粒间的毛细管力及液相黏性流动使颗粒调整位置,重新分布以达到紧密的排列,完成第1个阶段形成致密组织。随后进入固相颗粒溶解-再沉淀阶段,该阶段一般特征是显微组织粗化,在熔化的液体钎料中合金粉小颗粒及大颗粒棱角及凸起部分溶解度高,而大颗粒溶解度小,因此小颗粒及大颗粒表面的棱角及凸起部分优先溶解,同时液态钎料中由于溶解合金粉,部分过饱和金属在大颗粒表面沉淀析出,造成钎焊保温时合金粉大颗粒吞噬小颗粒长大,此过程伴随液相的物质迁移,致密化进一步提高,钎缝中空隙度小。保温时间≤2h时,处于第2阶段初期,颗粒数量减少的同时迅速长大,液态相被排挤于颗粒间,宽度增加,冷却后形成的化合物相较大,存在大量汉字型及骨架状化合物相,因此,虽然颗粒长大时伴随液相的物质迁移,元素扩散较快,化合物相总量减少,但冷却后仍形成较大的汉字型及骨架状化合物相,接头性能无明显提高;进一步延长扩散时间,颗粒长大速率减慢,由于元素扩散,颗粒间液态相变窄,化合物相减少,汉字型及骨架状化合物减少,同时γ+γ′共晶减小,因此性能提高。延长保温时间进入第3阶段后,颗粒间靠拢接触形成连续骨架,剩余液相少,骨架刚性阻碍颗粒重新排列,接头组织分析发现易产生孔洞等缺陷(见图 3(e),(f)),因此延长保温时间至32,48h,虽然化合物相减少、γ+γ′共晶减小,接头性能提高,但不稳定,出现性能较低的接头。又由于0.5mm大间隙钎焊时即使应用高熔点合金粉,钎料用量与小间隙钎焊相比仍较多,而高温长时扩散,随合金粉长大,分散的低熔点液相集中,钎料总量多决定低熔点相不易扩散尽,因此仍存在共晶化合物相,未达到等温凝固,接头性能与母材相差较大,不能像小间隙钎焊获得性能接近母材的等温凝固接头。因此大间隙钎焊不建议通过长时保温获得高性能接头。

3 结论(1) 含Nb,W镍基钎料钎焊0.5mm大间隙K465镍基高温合金,预填FGH95合金粉,1220℃保温0.5h获得的钎缝组织由合金粉颗粒及颗粒间的相构成,颗粒内为γ和γ′两相组织,颗粒间为γ和γ′两相组织为基,其上分布硼化物、硅化物及γ+γ′共晶组织构成。

(2) 随钎焊保温时间延长合金粉颗粒长大,化合物相及γ+γ′共晶组织合并。由于Si,B元素向合金粉颗粒扩散,化合物相和γ+γ′共晶总量减少。

(3) 延长保温时间有利于提高接头性能,但与母材相比仍有较大差距,不易获得高性能的等温凝固接头。

| [1] | 余乾, 肖程波, 宋尽霞, 等. 熔体处理时间对铸态镍基高温合金K465组织和力学性能的影响[J]. 航空材料学报, 2005, 25 (1): 1–4. YU Q, XIAO C B, SONG J X, et al. Melt treatment time on microstructure and mechanical properties of as-cast Ni-based superalloy K465[J]. Journal of Aeronautical Materials, 2005, 25 (1): 1–4. |

| [2] | 彭志江, 贾淑芹, 于颖, 等. 熔铸工艺对K465合金组织性能的影响[J]. 铸造, 2010, 59 (6): 563–567. PENG Z J, JIA S Q, YU Y, et al. Effects of different shell mould casting processes on structures and mechanical properties of K465 alloy[J]. Foundry, 2010, 59 (6): 563–567. |

| [3] | 裴忠冶, 李俊涛, 赵明汉, 等. 熔体过热处理对K465合金晶粒和碳化物影响[J]. 钢铁研究学报, 2008, 20 (2): 49–52. PEI Z Y, LI J T, ZHAO M H, et al. Influence of melt super-heating treatment on grain and carbides of K465 alloy[J]. Journal of Iron and Steel Research, 2008, 20 (2): 49–52. |

| [4] | HENHOEFFER T, HUANG X, YAND S, et al. Microstructure and high temperature tensile properties of wide gap brazed cobalt based superalloy X-40[J]. Materials Science & Technology, 2010, 26 (4): 431–439. |

| [5] | SHI D Q, DONG C L, YANG X G, et al. Creep and fatigue lifetime analysis of directionally solidified superalloy and its brazed joints based on continuum damage mechanics at elevated temperature[J]. Materials & Design, 2013, 45 : 643–652. |

| [6] | HENHOEFFER T, HUANG X, YAND S, et al. Microstructure and high temperature tensile properties of narrow gap braze between X-40 and IN738[J]. Materials Science & Technology, 2009, 25 (7): 840–850. |

| [7] | 李晓红, 毛唯, 钟群鹏, 等. DD3单晶合金TLP扩散焊接头组织及持久性能[J]. 焊接学报, 2012, 33 (7): 1–4. LI X H, MAO W, ZHONG Q P, et al. Microstructure and stress-rupture properties of TLP diffusion bonded DD3 single crystal superalloy joints[J]. Transactions of the China Welding Institution, 2012, 33 (7): 1–4. |

| [8] | 李晓红, 叶雷, 钟群鹏, 等. DD3合金TLP扩散焊等温凝固过程研究[J]. 航空材料学报, 2011, 31 (6): 1–6. LI X H, YE L, ZHONG Q P, et al. Isothermal solidification process of TLP diffusion bonding for DD3 superalloy[J]. Journal of Aeronautical Materials, 2011, 31 (6): 1–6. |

| [9] | IDOWU O A, RICHARDS N L, CHATURVEDI M C. Effect of bonding temperature on isothermal solidification rate during transient liquid phase bonding of Inconel 738LC superalloy[J]. Materials Science and Engineering:A, 2005, 397 (1-2): 98–112. DOI: 10.1016/j.msea.2005.01.055 |

| [10] | EGBEWANDE A T, CHUKWUKAEME C, OJO O A. Joining of superalloy Inconel 600 by diffusion duced isothermal solidification of a liquated insert metal[J]. Materials Characterization, 2008, 59 (8): 1051–1058. DOI: 10.1016/j.matchar.2007.08.023 |

| [11] | GHONEIM A, OJO O A. Microstructure and mechanical response of transient liquid phase joint in Haynes 282 superalloy[J]. Materials Characterization, 2011, 62 (1): 1–7. DOI: 10.1016/j.matchar.2010.09.011 |

| [12] | POURANVARI M, EKRAMI A, KOKABI A H. Phase transformations during diffusion brazing of IN718/Ni-Cr-B/IN718[J]. Materials Science and Technology, 2013, 29 (8): 980–984. DOI: 10.1179/1743284713Y.0000000238 |

| [13] | DEMO W D, FERRIGNO S J. Brazing method helps repair aircraft gas-turbine nozzles[J]. Advanced Materials and Processes, 1992, 141 (3): 43–45. |

| [14] | HEIKINHEIMO L. Repair brazing of gas turbine hot parts-method and joint characterization[J]. VTT (Valtion Teknillinen Tutkimuskeskus), 2001, 211 : 149–162. |

| [15] | LIBURDI J, ELLISION K A. Novel approach to the repair of vane segment[C]// International Gas Turbine and Aero Engine Congress.Cincinnati, Ohio, USA, International Gas Turbine Institute, 1993:24-27. |

| [16] | SCHOONBAERT S, HUANG X, YANDT S, et al. Brazing and wide gap repair of X-40 using Ni-base alloys[J]. Journal of Engineering for Gas Turbines and Power, 2008, 130 (3): 110–119. |

| [17] | 王茂才, 张杰. 高温合金叶片粉末冶金修复再制造[J]. 中国表面工程, 2010, 23 (1): 80–86. WANG M C, ZHANG J. Powder metallurgy repair & remanufacturing of high temperature alloy bucket[J]. China Surface Engineering, 2010, 23 (1): 80–86. |

| [18] | KIM Y H, KWUN S I. Microstructure and mechanical properties of the wide-gap region brazed with various powder mixing ratios of additive to filler metal powders[J]. Solid State Phenomena, 2006, 118 : 479–484. DOI: 10.4028/www.scientific.net/SSP.118 |

| [19] | 毛唯, 周媛, 叶雷, 等. 不同钎料钎焊K465高温合金接头的组织和性能[J]. 电焊机, 2008, 38 (9): 65–68. MAO W, ZHOU Y, YE L, et al. Microstructures and properties of K465 superalloy joints brazed with different filler metals[J]. Electric Welding Machine, 2008, 38 (9): 65–68. |

| [20] | 赵海生, 潘晖, 张学军, 等. 保温时间对K452高温合金钎焊接头组织与性能的影响[J]. 航空材料学报, 2015, 35 (3): 43–48. ZHAO H S, PAN H, ZHANG X J, et al. Effect of holding time on microstructure and mechanical properties of K452 superalloy brazed joints[J]. Journal of Aeronautical Materials, 2015, 35 (3): 43–48. DOI: 10.11868/j.issn.1005-5053.2015.3.008 |

| [21] | 潘晖, 赵海生, 刘永超, 等. 扩散处理对镍基高温合金大间隙钎焊接头组织和性能的影响[J]. 电焊机, 2016, 46 (7): 4–7. PAN H, ZHAO H S, LIU Y C, et al. Effect of diffusion on microstructure and mechanical property of wide gap brazed joints of nickel-based alloy[J]. Electric Welding Machine, 2016, 46 (7): 4–7. |

| [22] | MCGUIRE D, HUANG X, NAGY D, et al. Effect of tungsten addition on the nucleation of borides in wide gap brazed joint[J]. Journal of Engineering for Gas Turbines and Power, 2010, 132 (6): 62101–1. DOI: 10.1115/1.4000136 |

| [23] | NAGY D, HUANG X. Wide gap braze repair using vertically laminated repair scheme[J]. Journal of Engineering for Gas Turbines and Power, 2009, 131 (1): 012101–1. DOI: 10.1115/1.2967496 |

| [24] | 郑云荣, 张德堂. 高温合金与钢的彩色金相研究[M]. 北京: 国防工业出版社, 1999. |

2017, Vol. 45

2017, Vol. 45