文章信息

- 刁仲驰, 姚泽坤, 申景园, 刘瑞, 郭鸿镇

- DIAO Zhong-chi, YAO Ze-kun, SHEN Jing-yuan, LIU Rui, GUO Hong-zhen

- TC18钛合金的超塑性行为与变形机制

- Superplastic Behavior and Deformation Mechanism of TC18 Titanium Alloy

- 材料工程, 2017, 45(5): 80-85

- Journal of Materials Engineering, 2017, 45(5): 80-85.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001562

-

文章历史

- 收稿日期: 2015-12-26

- 修订日期: 2017-02-09

2. 难变形材料锻造技术研究应用中心, 西安 71007

2. ERC of Forging Technique for Less Deformable Materials, Xi'an 710072, China

TC18钛合金是一种高合金化、高强度近β型钛合金,其名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,是退火状态下强度最高的钛合金[1],具有高强度、高塑性、淬透性好和焊接性好等优点,可用于制造高负载承力航空结构件[2]。但钛合金热变形温度范围窄,变形抗力大,采用普通成形方式难以成形复杂的精密锻件,在超塑性状态下却可承受大变形而不被破坏,实现一次性精密成形且不需要预成形工序,可大幅节约原材料,缩短生产周期,为难变形材料的塑性加工开辟了良好的途径,这一变形行为已引起了广大学者的关注[3-5]。

目前针对TC18钛合金的研究主要集中在热处理[6-8]、疲劳性能[9, 10]、本构模型[11-13]等方面,王晓燕等[6]研究了双重退火温度对TC18钛合金等温锻件组织性能的影响,并给出了合理的退火制度;Li等[10]对激光熔化沉积TC18合金的低周疲劳行为进行了研究,得到了低周疲劳预测表达式;梁后权等[12]研究了TC18合金的热压缩行为,并建立了热变形过程中不同软化机制适用的本构方程。但是,对于TC18钛合金的超塑性行为及变形机制,国内外鲜有文献报道。

本工作以TC18钛合金为研究对象,通过高温拉伸实验研究其在不同温度和初始应变速率下的超塑性行为,确定最佳超塑性变形工艺参数,并对其变形机制进行了分析。

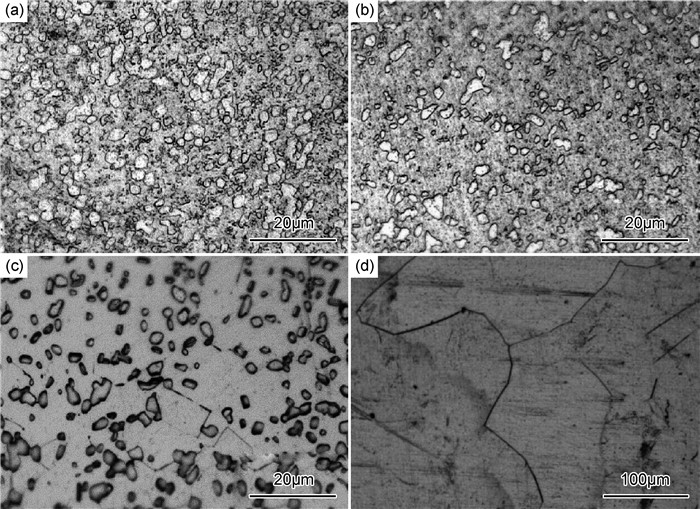

1 实验材料与方法实验原材料为直径400mm TC18钛合金棒材,化学成分见表 1,原始组织如图 1所示,可以看出为典型的等轴组织,初生α相约占29%(体积分数),平均尺寸约为1.6μm,采用金相法测得其相变点为872℃。

|

图 1 TC18合金棒材原始组织 Fig. 1 Microstructure of the TC18 alloy bar |

| Al | V | Mo | Cr | Fe | Ti |

| 5.14 | 5.04 | 4.99 | 1.10 | 1.03 | Bal |

将实验用TC18合金棒材采用线切割加工成标距尺寸为ϕ5mm×15mm的拉伸试样,在CSS-1110C电子万能试验机上进行超塑性拉伸,夹头移动速率在0.1~300mm/min范围内可调,试样在电阻炉中加热,实验温度为720~950℃,加热和拉伸过程中试样表面涂FR玻璃润滑剂,试样断裂后立即进行水淬,保留高温下的组织形态,确定最佳超塑性温度。在最佳超塑性温度下,进行初始应变速率范围为6.7×10-5~3.3×10-1s-1超塑性拉伸,超塑性指标依据获得的伸长率来衡量,并通过Origin8.0绘制变形过程的流动应力-应变曲线。拉伸完成后,将断口附近材料切开制备试样,金相分析在OLYMPUS-PMG3光学显微镜上进行,TEM分析在Tecnai G2 F30透射电镜上进行。

2 实验结果与分析 2.1 拉伸温度与变形速率对超塑性行为的影响图 2为TC18合金超塑性拉伸试样的宏观照片,可以看出,TC18合金在实验条件下均表现出超塑性,伸长率变化范围为167%~470%。在相变点以下拉伸时,伸长率随温度的增加先升后降,830℃时伸长率取得极大值373%,峰值应力为31.45MPa;在相变点以上拉伸时,伸长率也随温度的增加先升后降,890℃时获得最佳伸长率470%,在较高温度950℃仍具有333%的伸长率,表明TC18合金具有良好的超塑性和较宽的超塑性加工温度范围(230℃以上),并在相变点上下各有一个伸长率峰值,这与陈缇萦等[14]建立的TC18合金热加工图结果相符。在最佳超塑性变形温度890℃进行拉伸时,随初始应变速率升高,伸长率先升高后降低,初始应变速率为3.3×10-4 s-1时,伸长率为470%。

|

图 2 不同温度(a)和不同初始应变速率(b)条件下超塑性拉伸试样的宏观照片 Fig. 2 Photographs of the samples deformed at different temperatures (a) and initial strain rates (b) |

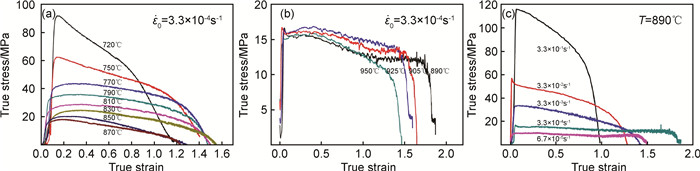

图 3为TC18合金在不同变形条件下得到的真应力-应变曲线。如图 3(a)所示,低于相变点温度进行超塑性拉伸时,流动应力先急剧增加,达到峰值后又显著降低,这主要是由于变形初期位错源开动引起位错的增殖造成的,应力达到最大值后很快下降,变形进入准稳定变形阶段,在此阶段中,细颈扩散、转移直至某一部位的细颈极度发展而停止转移为止,超塑性拉伸获得大的伸长率,主要是在准稳定阶段获得的。

|

图 3 TC18合金在不同变形条件下的真应力-应变曲线 (a)相变点以下不同温度;(b)相变点以上不同温度;(c)不同初始应变速率 Fig. 3 True stress-strain curves of TC18 alloy under different deformation conditions (a)different temperatures below Tβ; (b)different temperatures above Tβ; (c)different initial strain rates |

由图 3(b)可见,高于相变点温度进行超塑性拉伸时,随变形温度的升高,峰值应力基本保持不变,变形初期,应变硬化明显,硬化速率较高,当ε < 0.5时,普遍表现出短暂的持续应变硬化行为,可能对应于稳定的位错结构及亚晶界的形成过程,然后由动态再结晶引起逐步软化,当缩颈引起的几何软化占主导地位时,试样趋于断裂。890℃拉伸应力-应变曲线后半部分呈现稳态流动特点,即很长的应变硬化和动态软化平衡阶段,这种长时间的平衡使得TC18钛合金在晶粒长大状态下获得最大伸长率470%。

如图 3(c)所示,在较低初始应变速率

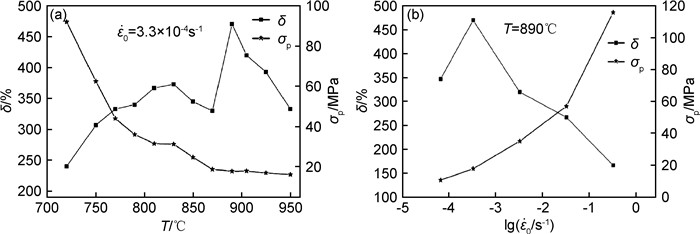

图 4为TC18合金伸长率和峰值应力与变形条件的关系。由图 4(a)可看出,在相变点以下进行拉伸,伸长率随温度增加先升后降,这是因为温度的升高降低了临界切应力并提高了原子的自由能,峰值应力减小,促进位错的运动、晶界的滑移和原子的扩散蠕变,导致塑性增加;当拉伸温度接近相变点时,α相明显减少,对β相的“钉扎”作用减弱,同时β晶界软化,结合力下降,导致β晶粒快速长大,超塑性能下降,伸长率降低。在相变点以上进行拉伸,TC18合金超塑性能随温度增加先升高后降低,且不同温度的峰值应力相差很小,基本保持不变,890℃时出现最大伸长率470%,高于(α+β)两相区伸长率,根据胡静等[15, 16]提出的连续动态回复与再结晶模型来解释金属间化合物大晶粒超塑性现象,可以推断具有最佳超塑性的原因可能是热变形形成的较大的等轴β晶粒在超塑性变形中不断细化,随变形量增大,形成的亚晶界不断吸收位错,从而演变成小角度和大角度晶界。由图 4(a)还可以看出TC18合金在不同温度下的伸长率变化很大,这说明TC18合金的超塑性能对温度较为敏感。峰值应力随温度的增加不断减小,在最佳超塑性变形温度890℃时,其值仅为17.93MPa。

|

图 4 TC18合金伸长率和峰值应力与变形条件的关系 (a)不同温度;(b)不同初始应变速率 Fig. 4 Relationships between elongation, the peak stress and deformation conditions (a)different temperatures; (b)different initial strain rates |

由图 4(b)可见,890℃时,TC18合金在实验应变速率下均表现出超塑性,随应变速率的增大,伸长率先增大后减小,最佳初始应变速率为3.3×10-4 s-1,伸长率可达470%,这是因为应变速率过小时,变形时间长,晶粒长大严重,塑性急剧下降;应变速率过大时,变形时间短,动态回复与动态再结晶来不及进行,加工硬化明显,引起严重的应力集中,合金延展性降低,结合图 3分析得出,大于最佳初始应变速率进行变形时,应变速率越大,其伸长率越低,变形过程中稳态流变阶段越短,后期软化速率越快,不利于均匀变形,导致材料失稳过快,合金伸长率下降。由图 4(b)还可以看出,TC18合金伸长率在不同应变速率下变化很大,说明TC18合金超塑性能对应变速率较为敏感;随应变速率增加,峰值应力逐渐增大,应变速率为3.3×10-1 s-1时,合金的峰值应力达到115.83MPa。

2.2 显微组织演化图 5为TC18合金在

|

图 5 TC18合金在  |

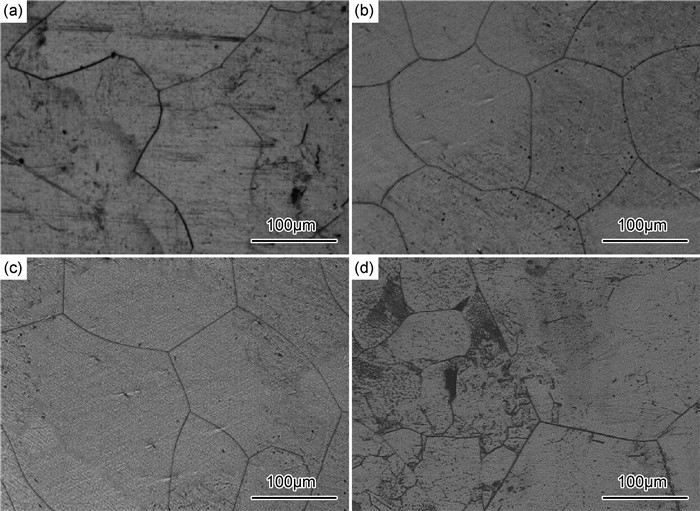

图 6为TC18合金在

|

图 6 TC18合金在  |

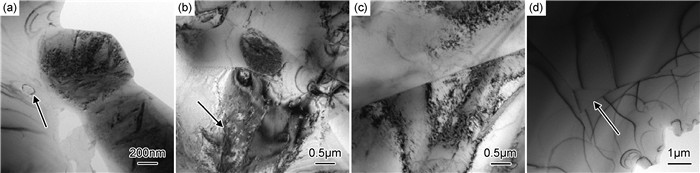

TC18合金在

|

图 7 TC18合金在  |

(1) TC18合金在720~950℃和6.7×10-5~3.3×10-1s-1初始应变速率范围内均具有超塑性,伸长率在167%~470%之间变化,最佳初始应变速率为3.3×10-4s-1,相变点以下最佳超塑性变形温度为830℃,伸长率为373%,峰值应力为31.45MPa;相变点以上最佳超塑性变形温度为890℃,伸长率可达470%,峰值应力仅为17.93MPa。

(2) TC18合金超塑性对变形参数较为敏感。在相变点以下进行超塑性拉伸时,随温度的升高,伸长率先增大后减小,α相体积分数逐渐减少,尺寸基本保持不变;在相变点以上进行超塑性拉伸时,伸长率随温度升高先增大后减小,超塑性能稍高于两相区,表现出大晶粒超塑性现象;在最佳超塑性变形温度890℃进行拉伸时,随初始应变速率的增加,伸长率先升高后降低,峰值应力逐渐增大。

(3) TC18合金在两相区的超塑性变形机制为晶粒转动与晶界滑移,晶内位错滑移与攀移为变形协调机制;在单相区的超塑性变形机制为晶内位错运动,动态回复和动态再结晶为变形协调机制。

| [1] | 曲凤盛, 周杰, 刘旭光, 等. TC18钛合金热压缩本构方程及热加工图[J]. 稀有金属材料与工程, 2014, 43 (1): 120–124. QU F S, ZHOU J, LIU X G, et al. Constitutive equation and processing map of thermal deformation for TC18 titanium alloy[J]. Rare Metal Materials and Engineering, 2014, 43 (1): 120–124. |

| [2] | LIANG H Q, GUO H Z, NING Y Q, et al. Dynamic recrystallization behavior of Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J]. Materials & Design, 2014, 63 : 798–804. |

| [3] | IMAYEV V, GAISIN R, RUDSKOY A, et al. Extraordinary superplastic properties of hot worked Ti-45Al-8Nb-0.2C alloy[J]. Journal of Alloys and Compounds, 2016, 663 : 217–224. DOI: 10.1016/j.jallcom.2015.11.228 |

| [4] | 丁凌, 王志录, 孙前江, 等. TC6钛合金超塑性变形[J]. 航空材料学报, 2016, 36 (6): 23–28. DING L, WANG Z L, SUN Q J, et al. Superplastic deformation of TC6 alloy[J]. Journal of Aeronautical Materials, 2016, 36 (6): 23–28. DOI: 10.11868/j.issn.1005-5053.2016.6.004 |

| [5] | 付明杰, 许慧元, 刘佳佳, 等. 基于最大m值法和恒应变速率法的Ti3Al基合金超塑变形行为研究[J]. 材料工程, 2015, 43 (11): 32–38. FU M J, XU H Y, LIU J J, et al. Superplastic deformation behavior of Ti3Al based alloy based on maximum m value and constant strain rate method[J]. Journal of Materials Engineering, 2015, 43 (11): 32–38. DOI: 10.11868/j.issn.1001-4381.2015.11.006 |

| [6] | 王晓燕, 郭鸿镇, 姚泽坤. 双重退火对TC18钛合金等温锻件组织性能的影响[J]. 材料热处理学报, 2009, 30 (1): 100–103. WANG X Y, GUO H Z, YAO Z K. Effect of duplex annealing on microstructure and properties of TC18 titanium alloy isothermally forged[J]. Transactions of Materials and Heat Treatment, 2009, 30 (1): 100–103. |

| [7] | 李凯, 杨平, 沙爱学, 等. 锻态TC18钛合金棒材中β相组织和织构特征研究[J]. 金属学报, 2014, 50 (6): 707–714. LI K, YANG P, SHA A X, et al. Investigation of microstructure and texture of β phase in a forged TC18 titanium alloy bar[J]. Acta Metallurgica Sinica, 2014, 50 (6): 707–714. |

| [8] | 黄志涛, 锁红波, 杨光, 等. 热处理工艺对电子束熔丝成形TC18钛合金组织性能的影响[J]. 材料热处理学报, 2015, 36 (12): 50–54. HUANG Z T, SUO H B, YANG G, et al. Effect of heat treatment on microstructure and property of TC18 titanium alloy prepared by electron beam rapid manufacturing[J]. Transactions of Materials and Heat Treatment, 2015, 36 (12): 50–54. |

| [9] | WANG Y, ZHANG S Q, TIAN X J, et al. High-cycle fatigue crack initiation and propagation in laser melting deposited TC18 titanium alloy[J]. Minerals Metallurgy and Materials, 2013, 20 (7): 665–670. DOI: 10.1007/s12613-013-0781-9 |

| [10] | LI Z, TIAN X J, TANG H B, et al. Low cycle fatigue behavior of laser melting deposited TC18 titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (9): 2591–2597. DOI: 10.1016/S1003-6326(13)62772-7 |

| [11] | SHA W, MALINOV S. Titanium Alloys:Modelling of Microstructure, Properties and Applications[M]. Cambridge: Woodhead Publishing, 2009: 265. |

| [12] | 梁后权, 郭鸿镇, 宁永权, 等. 基于软化机制的TC18钛合金本构关系研究[J]. 金属学报, 2014, 50 (7): 871–878. LIANG H Q, GUO H Z, NING Y Q, et al. Analysis on the constitutive relationship of TC18 titanium alloy based on the softening mechanism[J]. Acta Metallurgica Sinica, 2014, 50 (7): 871–878. |

| [13] | JIA B H, SONG W D, TANG H P, et al. Hot deformation behavior and constitutive model of TC18 alloy during compression[J]. Rare Metals, 2014, 33 (4): 383–389. DOI: 10.1007/s12598-014-0328-x |

| [14] | 陈缇萦, 聂西安, 易丹青, 等. TC18钛合金高温变形行为与加工图[J]. 热加工工艺, 2012, 41 (21): 24–28. CHEN T Y, NIE X A, YI D Q, et al. High temperature deformation behavior and processing map of TC18 titanium alloy[J]. Hot Working Technology, 2012, 41 (21): 24–28. |

| [15] | 胡静, 林栋梁. 金属间化合物大晶粒超塑性变形机理[J]. 材料热处理学报, 2003, 24 (3): 31–36. HU J, LIN D L. Superplastic deformation mechanism of large-grained intermetallic alloys[J]. Transactions of Materials and Heat Treatment, 2003, 24 (3): 31–36. |

| [16] | 胡静, 林栋梁. 金属间化合物大晶粒超塑性行为[J]. 机械工程材料, 2003, 27 (9): 1–4. HU J, LIN D L. Superplasticity of large-grained intermetallics[J]. Materials for Mechanical Engineering, 2003, 27 (9): 1–4. |

2017, Vol. 45

2017, Vol. 45