文章信息

- 李文婷, 王浩伟, 余军, 董泽华, 郭兴蓬

- LI Wen-ting, WANG Hao-wei, YU Jun, DONG Ze-hua, GUO Xing-peng

- 铈离子对高强铝合金应力腐蚀开裂的缓蚀作用

- Inhibition of Ce3+ on Stress Corrosion Crack of High Strength Aluminum Alloy

- 材料工程, 2017, 45(5): 20-30

- Journal of Materials Engineering, 2017, 45(5): 20-30.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000220

-

文章历史

- 收稿日期: 2016-03-02

- 修订日期: 2017-02-10

2. 中航工业特种飞行器研究所, 湖北 荆门 448000;

3. 湖北文理学院 化工与食品学院, 湖北 襄阳 433500

2. AVIC Special Vehicle Research Institute, Jingmen 448000, Hubei, China;

3. School of Chemical and Food Sciences, Hubei Institute of Arts, Xiangyang 433500, Hubei, China

高强铝合金广泛应用在航空航天领域,但在海洋大气环境中容易发生点蚀[1]、剥蚀和应力腐蚀开裂(SCC),由于SCC的发生无明显征兆,且其早期症状不易发现,往往会造成灾难性事故。多年来国内外学者对铝合金SCC做了大量研究,提出了阳极溶解机理、氢脆机理[2-5]、阳极溶解与氢脆协同作用机理[6, 7]、钝化膜破裂机理[8]以及Mg-H复合机理[9]等多种解释,但由于影响因素甚多,关于铝合金SCC生长动力学机制尚无统一认识。

与此同时,人们也做了大量研究来降低铝合金的SCC倾向。Ilman[10]研究了铬酸盐对AA2024-T3铝合金疲劳裂纹扩展的抑制能力,发现铬酸盐能够促进AA2024的钝化,阻碍了阳极溶解以及氢向基体内的扩散,有效抑制了疲劳裂纹的扩展。虽然铬酸盐抑制能力强,但是由于其环境毒性,因此很多学者开始研究钼酸盐等其他抑制铝合金SCC的缓蚀剂[11, 12],尽管如此,这些缓蚀剂的性能与铬酸盐还是有一定差距。

稀土由于无毒且有良好的点蚀抑制能力而得到广泛重视[13]。自从Hinton[14]发现稀土铈对铝合金具有缓蚀性以来,许多学者开展了铝合金稀土缓蚀剂的研究[15-17],Mouanga等[15]研究了Ce3+对铝与铁电偶腐蚀的影响,表明Ce3+对铝、铁之间的电偶腐蚀具有抑制作用,能够降低铁表面的阴极反应。本实验室阮红梅等[18]也曾研究了Ce3+对铝合金点蚀过程的影响,发现它可以显著降低亚稳态点蚀的形核速率。Davó等[19]研究了Ce3+对AA8090铝合金在NaCl溶液中SCC的影响,发现Ce3+降低了试样表面的点蚀密度和SCC敏感性。

目前有关Ce3+抑制铝合金点蚀的研究较多,而用于抑制高强铝合金SCC的研究较少。铝合金SCC过程中裂纹发展一般分为裂纹诱导、萌生、扩展和断裂等多个阶段[20],而有关Ce3+如何影响SCC中裂纹孕育以及发展机制并无详细报道。本工作采用慢拉伸实验(SSRT)以及电化学噪声等方法,研究了7A04铝合金SCC裂纹萌发机制以及Ce3+对裂纹发育过程的影响。

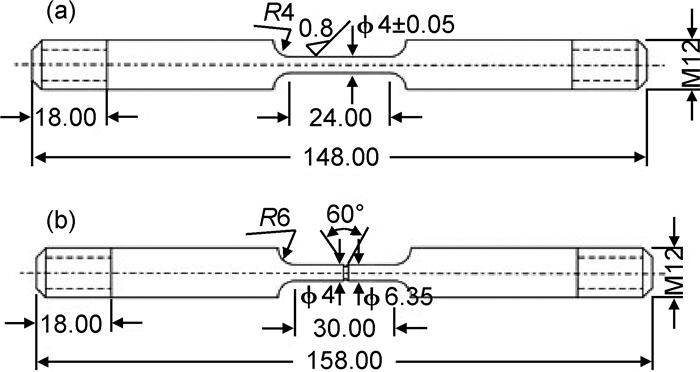

1 实验材料与方法 1.1 材料与装置拉伸试样为西南铝业集团提供的AA7A04-T6棒材,其化学成分如表 1所示。铝棒参考标准ASTM E8/E8M-13a分别加工成光滑与缺口两种拉伸试样,光滑拉伸试样标距为24mm,直径为4mm, 其尺寸见图 1(a)。缺口试样标距为30mm, 无裂纹区直径为6.35mm, 裂纹区直径为4mm,其尺寸见图 1(b)。光滑试样用1000#,1500#,2000#碳化硅砂纸沿试样轴向逐级打磨,并用无水乙醇和丙酮清洗,在标距的中间裸露10mm长圆柱作为工作段腐蚀区,非工作段用环氧树脂涂封。

| Zn | Mg | Cu | Fe | Si | Mn | Cr | Ti | Al |

| 5.75 | 2.30 | 1.72 | 0.31 | 0.09 | 0.33 | 0.15 | 0.03 | Bal |

|

图 1 慢拉伸试样的尺寸 (a)光滑试样;(b)缺口试样 Fig. 1 Dimensions of the tensile specimen for SSRT (a)smooth specimen; (b)notched specimen |

铝合金SCC敏感性采用慢拉伸实验来评价,应变速率为1×10-6s-1。拉伸实验是在WOML-5应力腐蚀试验机上完成,其中间有一个带温控的300mL圆柱形有机玻璃电解池,可以将试样电极WE1固定在其轴心上,用于慢拉伸过程中的同步电化学测试。电化学测试过程中的对电极CE或工作电极WE2呈笼状分布在拉伸试样周边,以确保电流分布的均匀性。实验中介质恒温于35℃。

1.2 电化学测试极化曲线和交流阻抗测量采用CS350电化学工作站进行,以饱和甘汞电极(SCE)为参比电极(RE),4根笼状分布的Pt丝为对电极(CE),拉伸试样为工作电极(WE),以确保WE圆周方向受到均匀极化。由于恒电位极化时,随着试样的不断溶解,极化电流很容易因自腐蚀电位的漂移而发生极性反转(从阳极电流转变为阴极电流或相反),导致测量结果重现性差;因此本工作以恒电流对试样施加阴极或阳极极化,观测极化电流大小和极性对试样SCC的影响。为比较不同载荷下试样的电化学溶解行为,本工作还采用交流阻抗同步测量试样在开路电位(OCP)下的阻抗谱,采用5mV正弦波激励,对数扫频范围为100kHz~0.010Hz。由于实验中WE接地,工作站设置为全浮地工作模式。

电化学噪声(Electrochemical Noise,ECN)是监测亚稳态点蚀或裂纹萌生的有效方法。ECN测试中工作电极1(WE1) 为7A04拉伸试样,工作电极2(WE2) 为4根笼状分布的同材质非受力试样,SCE作为RE。ECN采用CST500电化学噪声监测仪同步记录电位与电流信号,采样速率为5Hz。该仪器内置ZRA零阻电流计和四阶低通滤波器,截止频率fc为20Hz,可防止工频干扰造成的伪噪声污染[21]。电化学测试溶液分别为3.5%(质量分数,下同)NaCl与8mmol/L CeCl3+3.5%NaCl。

1.3 形貌分析拉伸试样的断口采用Quanta 200环境扫描电镜进行形貌分析,断口的原位形貌观测采用Keyence VH1000 3D数码显微镜进行测量。

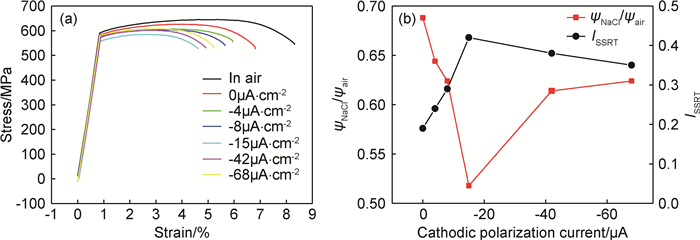

2 结果与分析 2.1 极化对7A04铝合金SCC敏感性的影响针对7XXX系铝合金的SCC机制,目前常见的是阳极溶解和氢脆机理,为了揭示极化过程对7A04铝合金SCC的影响,考察了恒电流阳极及阴极极化对铝合金SCC的影响,按照HB 7235-1995,计算出不同极化电流下应力腐蚀指数ISSRT与断面收缩率比值(ΨNaCl/Ψair),绘制于图 2。

|

图 2 7A04铝合金在恒电流阳极极化作用下的SSRT曲线(a)及SCC敏感因子比较(b) Fig. 2 SSRT curves (a) and comparison of SCC susceptibility (b) under anodic galvanostatic polarizations of 7A04 aluminum alloy |

图 2(a)为7A04铝合金在阳极极化下的SSRT曲线,在阳极极化下,拉伸试样的断裂强度和伸长率均比自然状态下显著下降,且随极化电流增大逐渐减小。图 2(b)为不同阳极极化与自然腐蚀状态下ΨNaCl/Ψair和ISSRT值,随着阳极电流增大,ΨNaCl/Ψair逐渐减小,ISSRT逐渐增大,说明阳极极化可增加铝合金的SCC敏感性,且极化电流越大SCC敏感性越强,由此可见阳极溶解促进了7A04铝合金的SCC。

图 3为试样在自腐蚀状态与不同阳极极化电流下的断口形貌,极化电流为16μA·cm-2时,试样断口与自然腐蚀状态下相比出现了二次裂纹,SCC初显;极化电流为32μA·cm-2时,与16μA·cm-2相比,断口形貌中的二次裂纹增多,SCC显著,当极化电流为160μA·cm-2时,可以看出二次裂纹几乎遍布整个断口,断口表面的基体发生了严重的阳极溶解,且被溶解成片层状,SCC最为严重。由此说明阳极极化能显著增加7A04的SCC,并且随着阳极极化电流的增大SCC逐渐严重,这与Qi等针对AA7050铝合金的研究结果是一致的[22]。

|

图 3 阳极恒电流极化作用下7A04铝合金拉伸试样断口SEM形貌 (a)自然腐蚀状态;(b)16μA·cm-2;(c)32μA·cm-2;(d)160μA·cm-2 Fig. 3 SEM morphologies of tensile specimen fracture of 7A04 aluminum alloy under anodic galvanostatic polarization (a)natural corrosion; (b)16μA·cm-2; (c)32μA·cm-2; (d)160μA·cm-2 |

图 4(a)为阴极恒电流极化作用下7A04铝合金的SSRT曲线,阴极极化下的SSRT曲线断裂伸长率均小于无极化时,说明阴极极化并不能对试样起到阴极保护作用,反而会增加SCC敏感性。随着阴极极化电流的增大,伸长率与断裂强度下降,而当阴极电流大于15μA·cm-2时伸长率与断裂强度反而略有上升,但仍低于8μA·cm-2时的值。由图 4(b)不同极化电流下SCC敏感性的对比可见,ΨNaCl/Ψair比值先减小后增大,ISSRT值先增大后减小,且在15μA·cm-2时最大,说明随着阴极极化电流的增大试样的SCC敏感性先增后减,在阴极电流为15μA·cm-2时最大。这是因为阴极极化时,拉伸试样表面或裂纹内发生阴极析氢反应,由于铝合金表面氧化膜在强阴极极化下发生破裂导致部分原子氢扩散进入合金内部[23],使SCC敏感性增强,表明7A04铝合金的SCC也存在氢脆诱导机制。但在阴极电流继续增加时(>15μA·cm-2)SCC敏感性反而下降,可能是因为表面高浓度H结合成H2,并在裂纹内形成气体栓塞,堵塞了H向裂纹尖端的输送通道,反而使内扩散的H减少,导致SCC敏感性有所减弱[6, 22, 24]。

|

图 4 7A04铝合金在阴极恒电流极化作用下的SSRT曲线(a)及SCC敏感性比较(b) Fig. 4 SSRT curves (a) and comparison of SCC susceptibility (b) under cathodic galvanostatic polarizations of 7A04 aluminum alloy |

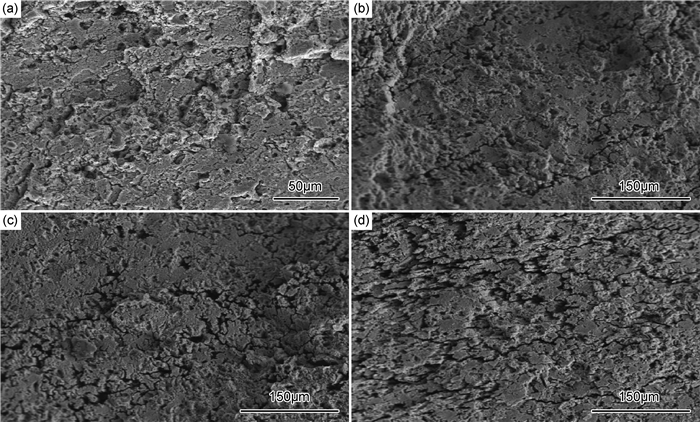

图 5为试样在自然腐蚀状态与不同阴极极化电流时的断口形貌,极化电流为-8μA·cm-2时,断口表面分布着较多短小的二次裂纹,与自然腐蚀状态下相比已出现轻微的SCC特征。图 5(c)显示当极化电流为-15μA·cm-2时,断口表面分布着很多又长又深的二次裂纹,且断口比较平整,表明应力腐蚀开裂强度明显增大,图 5(d)显示极化电流为-42μA·cm-2时断口也分布着一些较大的二次裂纹,但数量较-15μA·cm-2时有所减小,且韧性断裂面积也相应增大,SCC强度反而比-15μA·cm-2时减小,由此说明阴极极化对SCC的影响存在一个平台区,在极化电流为-15μA·cm-2时SCC最为严重,与慢拉伸数据保持一致。

|

图 5 阴极恒电流极化作用下7A04拉伸试样断口SEM形貌 (a)自然腐蚀状态;(b)-8μA·cm-2;(c)-15μA·cm-2;(d)-42μA·cm-2 Fig. 5 SEM morphologies of fracture of 7A04 tensile specimen under cathodic polarization (a)natural corrosion; (b)-8μA·cm-2; (c)-15μA·cm-2; (d)-42μA·cm-2 |

图 6(a)显示了Ce3+对7A04铝合金SSRT曲线的影响,在3.5%NaCl溶液中加入8mmol/L CeCl3后合金的SSRT曲线与空气中的SSRT曲线非常接近,其伸长率与断裂强度明显大于在3.5%NaCl溶液中的,说明加入CeCl3后合金的SCC倾向显著下降,Ce3+对SCC具有较好的抑制作用。SCC的发展一般分为裂纹萌生与裂纹扩展两个阶段,但是图 6(a)中光滑试样的SSRT曲线并不能确定Ce3+是抑制了裂纹萌生还是裂纹生长。为此采用缺口试样分别在有、无Ce3+的3.5%NaCl溶液中进行SSRT测试(图 6(b)),可见此时无论是否加入Ce3+,SSRT曲线几乎没有变化,表明Ce3+并不能有效抑制有预裂纹试样的SCC进程。这是因为水合Ce3+半径大,而裂纹尖端极窄,Ce3+很难扩散到裂纹尖端并抑制裂尖区金属溶解,结合图 6(a),可以认为Ce3+是通过抑制裂纹的萌生来延缓SCC。在没有预裂纹时,裂纹的萌生往往是由表面的亚稳态或稳态点蚀核引发[25],而在铝合金表面,Ce3+可优先沉积在阴极相(AlFeSi)上,形成致密的Ce(OH)3或CeO2覆盖层,从而抑制亚稳态点蚀萌发,间接减缓了SCC萌生速率。

|

图 6 7A04铝合金在空气、3.5%NaCl以及添加Ce3+介质中的SSRT曲线 (a)光滑试样;(b)缺口试样 Fig. 6 SSRT curves of 7A04 aluminum alloy in air and Ce3+ containing 3.5%NaCl solution (a)smooth specimen; (b)notched specimen |

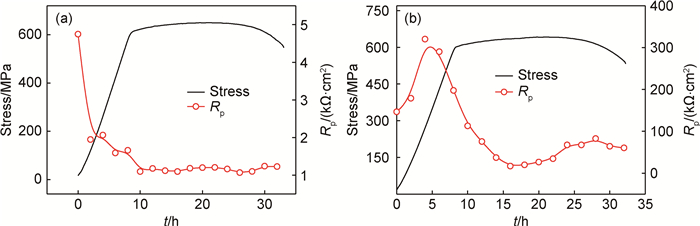

在铝合金裂纹生长过程中,往往伴随有大量的电化学噪声(ECN)事件,图 7(a)为7A04铝合金在3.5%NaCl溶液SSRT过程中ECN与应力-时间曲线,可见在弹性变形阶段,铝合金试样在拉应力与Cl-的共同作用下,ECN中出现密集的幅值约2~3μA的电流噪声峰,说明试样表面出现了大量的亚稳态点蚀;当拉应力超过屈服点后裂纹生长进入扩展阶段,大量新鲜基体组织暴露,电位噪声曲线负移。试样在慢拉伸的第10h时电流噪声突然增大,一方面由于在较大的应力作用下裂纹尖端新鲜基体暴露速率加快,另外Holroyd等[26]认为在裂纹缝隙中Al3+水解,使溶液逐渐呈酸性,裂纹表面生成Al(OH)2Cl和Al(OH)3·H2O之类的凝胶体物质。裂纹侧壁一旦形成这类腐蚀物的“盐层”,就会发生钝化,溶解反应只能集中在裂纹尖端,保持了裂纹尖端形状的锐利度,具备了所谓由侧壁抑制溶解的“电化力刀的条件”,从而使裂尖的阳极溶解维持在较高水平,表明此时裂纹已进入快速扩展阶段。

|

图 7 7A04铝合金在不同溶液SSRT过程中的应力-时间与电化学噪声曲线 (a)3.5%NaCl;(b)8mmol/L CeCl3+3.5%NaCl Fig. 7 Stress-time and ECN curves of 7A04 aluminum alloy during SSRT in different solutions (a)3.5%NaCl; (b)8mmol/L CeCl3+3.5%NaCl |

图 7(b)为加入Ce3+后的ECN与应力-时间曲线,可见溶液中加入Ce3+后电流噪声基线比无Ce3+体系要小很多(从1.5μA降至0.05μA),说明铈盐对7A04表面的保护能力较强。在慢拉伸的弹性变形阶段出现较多峰幅值较小的亚稳态噪声峰,这是因为7A04表面Al7Cu2Fe及Al2CuMg等二次相在拉应力下于基体相界面往往会产生少量微缺陷,Cl-在这些缺陷处吸附引发亚稳态点蚀。由于Al7Cu2Fe相电位较正,作为阴极相易引起周围基体发生点蚀,而Al2CuMg相中Mg,Al优先溶解剩余电位较正的Cu作为阴极相也会诱发亚稳态点蚀发生。但与此同时,Ce3+也会因为二次相表面的阴极区碱化而沉积,从而抑制亚稳态点蚀的继续长大,使亚稳态点蚀难以发展为稳态点蚀,也使得由亚稳态点蚀缺陷诱发的裂纹萌生受到抑制,此时在ECN曲线上表现为密集但幅值较小的亚稳态噪声峰。

过了屈服点后7A04拉伸试样进入塑性变形阶段,试样伸长率不断增加,应力强度也逐步增大,此时较浅的亚稳态点蚀也可诱发裂纹萌生,在ECN曲线中出现了高强度的电流噪声。由于Ce3+很难扩散到较深的裂尖区,无法沉积到裂尖区的基体表面,导致电流噪声基线也缓慢增加,当试样应力达到最高值后,应力不再增大,但应变却在快速增加,此时裂纹进入快速生长阶段。裂尖区基体暴露得更多,基线电流呈现快速上升趋势,噪声电位则快速负移(从-800mV移至-900mV),如图 7(b)所示。试样进入颈缩阶段后,应力随着应变的增加反而减小,试样临近断裂,裂纹生长速率略有下降,裂尖暴露基体的愈合速率高于破裂速率,电位噪声整体正移,基线电流略有下降。以上分析表明,Ce3+通过抑制亚稳态点蚀的长大而阻碍裂纹萌生,一旦裂纹进入扩展阶段,由于Ce3+很难深入到裂尖,因而对裂纹长大几乎没有抑制效果。

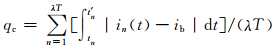

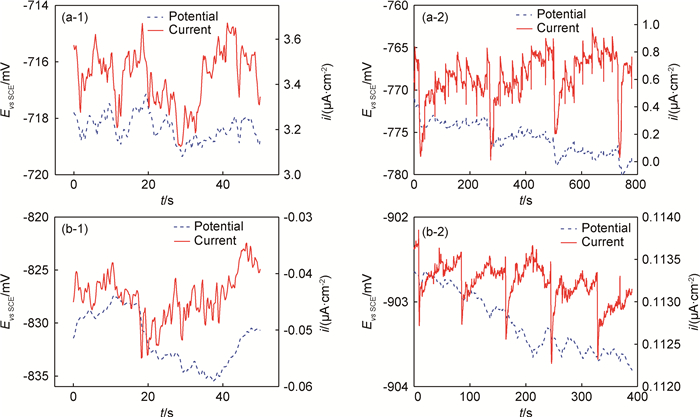

对图 7中弹性变形区(0~10h)的电流噪声峰平均峰幅值(Ac)、形核速率(λ)、噪声电阻(Rn)和点蚀电量(qc)等进行统计[27], 其中Rn与qc计算公式为:

|

(1) |

|

(2) |

式中:SV为电位噪声的标准偏差,SI为电流噪声的标准偏差;λ为形核速率,表示单位时间内噪声峰数量;T为噪声数据测量时长;tn,t′n分别为第n个暂态峰的起始与终止时间;in(t)为第n个暂态峰对应的电流与时间的函数;ib为暂态峰的基线电流。

图 8(a)显示试样在3.5%NaCl溶液中λ约0.06s-1,而在含Ce3+的3.5%NaCl中λ初期仅为0.032s-1,随后进一步降至0.005s-1,显著低于在3.5%NaCl溶液中。这是因为Cl-的侵蚀和拉应力导致试样表面钝化膜破裂,形成亚稳态点蚀,但同时蚀点周边阴极区溶液的碱化也会导致Ce3+沉积, 生成不溶性Ce(OH)3或者CeO2沉积物,反而抑制亚稳态点蚀形核。随着沉积物覆盖面积的扩大,导致 λ进一步下降。图 8(b)为Rn-t曲线,在3.5%NaCl溶液中Rn只有4kΩ·cm2,说明点蚀比较严重;加入Ce3+后Rn增至600kΩ·cm2,可见Ce3+对亚稳态点蚀的抑制作用非常明显。图 8(c)显示了电流噪声峰qc的变化曲线,Ce3+的加入使qc从40nC·cm-2降至6nC·cm-2。图 8(d)为Ac随时间的变化曲线,在3.5%NaCl溶液中Ac为100~300nA·cm-2,加入Ce3+后则降至约20nA·cm-2。Ac与qc变化趋势接近,二者均反映了腐蚀的局部化程度[27],其值越大表明局部腐蚀越严重。由此可见,Ce3+能够抑制7A04表面亚稳态点蚀的长大,间接抑制了裂纹的萌生,即Ce3+对弹性变形阶段试样表面的裂纹萌生有一定的阻滞作用。

|

图 8 7A04铝合金裂纹萌生阶段的ECN统计分析 (a)形核速率;(b)噪声电阻;(c)平均积分电量;(d)平均峰幅值 Fig. 8 ECN statistical analysis in the crack initiation stage of 7A04 aluminum alloy (a)λ; (b)Rn; (c)qc; (d)Ac |

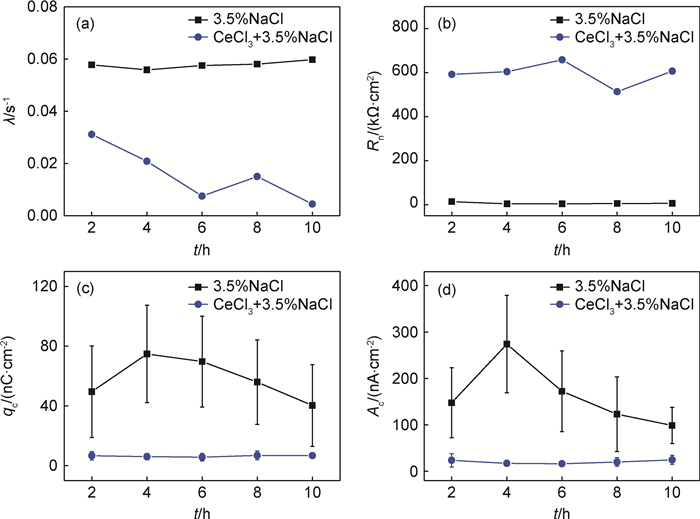

图 9分别为拉伸试样在有、无Ce3+的3.5%NaCl溶液中裂纹发展不同阶段的ECN曲线。由图 9可见,无Ce3+时,在弹性变形区的噪声峰并没有周期性,其随机波动主要与亚稳态点蚀形核和再钝化有关。但在塑性变形区(图 9(a-2),(b-2)),电流曲线中出现间隔约250s的周期性电流噪声峰,这些周期性的电流峰与塑性变形区的裂纹非连续扩展有关。从峰形态来看,电流噪声峰呈现迅速上升缓慢下降的趋势,与裂尖的铝合金快速滑移-破裂-缓慢再钝化的循环过程有关。此外,一些长寿命噪声峰(≈40s)中还耦合一些寿命较短(≈10s)的噪声峰,表明裂纹扩展过程中试样表面的亚稳态点蚀仍然在萌生。由于扩散通道狭窄,溶解氧向裂尖区输送困难,导致铝合金裂尖的再钝化过程缓慢,因而与裂纹生长相关的噪声峰往往寿命较长,且其噪声峰寿命与平均电量均比亚稳态点蚀引起的噪声峰大数倍,表明裂纹扩展所引发的噪声波动,远强于单纯亚稳态点蚀引起的波动,Anita等[28]研究不锈钢SCC过程中也观察到类似的周期性噪声波动。

|

图 9 7A04试样裂纹扩展过程中的ECN曲线 (a)3.5%NaCl;(b)8mmol/L CeCl3+3.5%NaCl;(1) 弹性变形阶段;(2) 塑性变形阶段 Fig. 9 ECN curves during crack propagation stage of 7A04 specimen (a)3.5%NaCl; (b)8mmol/L CeCl3+3.5%NaCl; (1) elastic stages; (2) plastic stages |

图 9(b-1)为加入Ce3+后弹性变形区的噪声峰,该区域的噪声峰也是由一些随机性的亚稳态点蚀所形成,但由于Ce3+加入后,极大地抑制了蚀点长大的机会,因而噪声峰寿命和幅值均远小于无Ce3+体系。图 9(b-2)为加入Ce3+后塑性变形区的噪声峰,其中电流噪声也表现出一定的周期性,且噪声峰寿命较大,表明尽管Ce3+对裂纹萌生有一定的抑制,但由于其体积比Cl-大,不易扩散到裂尖区并与Cl-形成竞争性吸附,导致无法抑制裂纹扩展,且Ce3+沉积到裂缝内时会消耗部分溶解氧[29],使裂尖电极电位负移,钝化过程减缓,噪声峰寿命增大。不过此时噪声峰幅值远小于无Ce3+的体系(图 9(a-2))。随着裂隙扩大,Ce3+扩散并沉积到近裂尖的裂纹内壁,使电流噪声峰缓慢下降,表明Ce3+虽然不能完全抑制裂尖扩展,但是可以抑制二次裂纹的产生,间接减缓了SCC进程,这与图 6(a)的SSRT曲线是一致的。

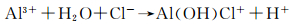

裂尖区由于闭塞电池效应,Al3+发生水解,如反应(3) 和(4),造成裂缝区酸化,导致裂尖处于活性溶解状态,裂尖不断向内扩展。当溶液中加入Ce3+后,由于Ce3+水解或者氧化,如反应(5) 和(6),从而在阴极区形成Ce(OH)3或CeO2沉积物,对亚稳态点蚀起到抑制作用。但由于水和Ce3+离子体积较大,难以进入缝内,或者由于缝内的强酸性,使已形成的Ce(OH)3也会因反应(5) 的逆过程而溶解,从而无法抑制裂尖金属溶解以及预裂纹试样的SCC发展。

|

(3) |

|

(4) |

|

(5) |

|

(6) |

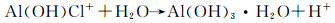

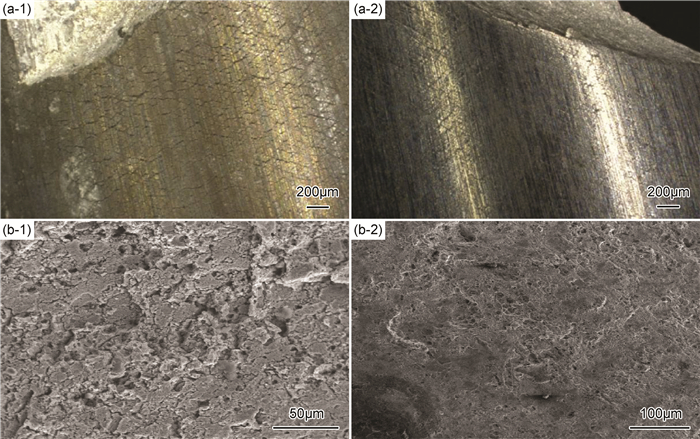

图 10为在有、无Ce3+时光滑试样侧面的腐蚀形貌,在3.5%NaCl溶液中试样表面分布较多鱼鳞状的微裂纹(图 10(a-1)),而加入Ce3+试样断裂后表面较光亮(图 10(a-2)),微裂纹和点蚀坑均很少,可见Ce3+能够有效抑制试样表面的亚稳态点蚀。结合图 6(a)中的SSRT曲线,可以推测由亚稳态点蚀诱发的微裂纹萌生以及SCC发展进程也受到了Ce3+的缓解。

图 10(b-1),(b-2)分别为有、无Ce3+时试样断口的SEM图,可见两个试样均为解理断裂,说明断裂过程均以SCC为主。不过图 10(b-1)中断口腐蚀严重,并且分布有较多的二次裂纹,而图 10(b-2)中腐蚀较轻还有少量韧窝,且无二次裂纹,由此可见,尽管Ce3+不能抑制SCC裂纹扩展,但可以对裂纹壁起到保护作用,从而抑制二次裂纹的萌生。

|

图 10 7A04拉伸试样的SEM形貌 (a)断口垂直方向;(b)截面方向;(1)3.5%NaCl;(2)8mmol/L CeCl3+3.5%NaCl Fig. 10 SEM morphologies of 7A04 tensile specimen after SSRT (a)vertical fracture; (b)cross fracture; (1)3.5%NaCl; (2)8mmol CeCl3 +3.5%NaCl |

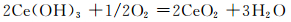

图 11为SSRT过程中7A04试样分别在有、无Ce3+的3.5%NaCl溶液中的阻抗图,并采用图 11(a)插入的双时间常数等效电路进行阻抗谱拟合,拟合得到的钝化膜电阻Rf与膜下电荷传递电阻Rct之和记为极化电阻Rp(=Rf+Rct),并将Rp的变化与应力-时间曲线绘制于图 12。无Ce3+存在时,形变初期的Rp值最大,随着应力增加Rp快速减小,屈服点以后Rp基本稳定在1.5kΩ·cm2。在弹性应变区,7A04表面的钝化膜较致密,阻抗值较大,随着形变增加,钝化膜破裂并发生滑移,导致基体组织暴露,Rp迅速下降。当形变超过屈服点后,拉应力增加缓慢,在接近最大应力时,裂纹进入快速扩展阶段,此后Rp降至最低值(1.5kΩ·cm2)并保持稳定。图 12(b)显示,加入Ce3+后试样阻抗整体上远大于无Ce3+体系,表明Ce3+能有效缓解7A04的全面腐蚀。图 12(b)中,试样在弹性变形阶段的Rp是逐步增大的,到4h接近屈服点时Rp增至最大值320kΩ·cm2。这表明在弹性变形阶段Ce3+对试样的缓蚀作用较大,与ECN中该阶段基线电流较小一致。当应变超过屈服点后,裂纹开始萌生,由于Ce3+很难扩散到裂尖,而裂尖区基体金属暴露则越来越大,导致试样的阻抗值下降,在接近最大抗拉强度时阻抗值迅速下降,直到最小值130kΩ·cm2,这与ECN曲线中该阶段的噪声信号强度变化是一致的。到了颈缩阶段阻抗值略有增大,与此阶段的裂纹发展速率下降、噪声强度减弱具有一致性。尽管如此,由于颈缩期裂纹仍在缓慢发展,试样的Rp值还是远小于裂纹萌生阶段。

|

图 11 SSRT过程中7A04拉伸试样在不同溶液中的阻抗随时间变化曲线 (a)3.5%NaCl;(b)8mmol/L CeCl3+3.5%NaCl Fig. 11 EIS curves of 7A04 tensile specimen during SSRT in different solutions (a)3.5%NaCl; (b)8mmol/L CeCl3+3.5%NaCl |

|

图 12 SSRT过程中7A04铝合金在不同溶液中Rp与应力随时间的变化 (a)3.5%NaCl;(b)8mmol/L CeCl3+3.5%NaCl Fig. 12 Time dependence of Rp and stress of 7A04 aluminum alloy during SSRT in different solutions (a)3.5%NaCl; (b)8mmol/L CeCl3+3.5%NaCl |

(1) 无论是阳极还是阴极极化,均促进了7A04铝合金拉伸试样在3.5%NaCl溶液中的SCC倾向,前者增加了裂尖的阳极溶解,后者则加速了裂尖的氢脆效应,但阳极极化对SCC的加速效应更为显著。

(2)7A04铝合金光滑试样的SCC主要起源于表面的亚稳态点蚀,由于Ce3+对7A04表面的亚稳态点蚀有较好的抑制作用,从而明显延缓点蚀引发SCC的诱导时间;而一旦点蚀长大并萌生裂纹,则由于Ce3+很难扩散进入裂纹尖端,因而难以抑制裂纹的扩展,但可以抑制断口二次裂纹的产生。

(3) 裂纹萌发与裂纹生长阶段的电化学噪声具有较大的差异,在弹性变形阶段,前者以亚稳态点蚀噪声事件为主,而在塑性变形阶段主要对应于裂纹区滑移引起的周期性噪声事件。

| [1] | 王晨光, 陈跃良, 张勇, 等. 表面涂层破损对7B04铝合金点蚀的影响及仿真研究[J]. 航空材料学报, 2016, 36 (6): 48–53. WANG C G, CHEN Y L, ZHANG Y, et al. Influence and simulation study of surface coating damage on pitting corrosion of 7B04 aluminum alloy[J]. Journal of Aeronautical Materials, 2016, 36 (6): 48–53. DOI: 10.11868/j.issn.1005-5053.2016.6.008 |

| [2] | QI W, SONG R, ZHANG Y, et al. Study on mechanical properties and hydrogen embrittlement susceptibility of 7075 aluminium alloy[J]. Corrosion Engineering, Science and Technology, 2015, 50 (6): 480–486. DOI: 10.1179/1743278215Y.0000000004 |

| [3] | 刘继华, 李荻, 张佩芬. 氢对LC4高强铝合金应力腐蚀断裂的影响[J]. 中国腐蚀与防护学报, 2002, 22 (5): 308–310. LIU J H, LI D, ZHANG P F. Effect of hydrogen on stress corrosion cracking of LC4 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2002, 22 (5): 308–310. |

| [4] | SON R G, DIETZEL W, ZHANG B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52 (16): 4727–4743. DOI: 10.1016/j.actamat.2004.06.023 |

| [5] | 郑传波, 益帼, 高延敏. 高强铝合金应力腐蚀及氢渗透行为研究进展[J]. 腐蚀与防护, 2013, 34 (7): 600–604. ZHENG C B, YI G, GAO Y M. Research progress of stress corrosion cracking and hydrogen permeation behavior of high strength aluminum alloys[J]. Corrosion & Protection, 2013, 34 (7): 600–604. |

| [6] | 刘继华, 李荻, 朱国伟, 等. 7075铝合金应力腐蚀敏感性的SSRT和电化学测试研究[J]. 腐蚀与防护, 2005, 26 (1): 6–9. LIU J H, LI D, ZHU G W, et al. Stress corrosion susceptibility of 7075 aluminum alloy studied by SSRT and electrochemical tests[J]. Corrosion & Protection, 2005, 26 (1): 6–9. |

| [7] | ROUT P K, GHOSH M M, GHOSH K S. Effect of solution pH on electrochemical and stress corrosion cracking behaviour of a 7150 Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering: A, 2014, 604 : 156–165. DOI: 10.1016/j.msea.2014.02.036 |

| [8] | 任广军, 赵春英. 铝合金应力腐蚀裂纹内的电化学行为[J]. 沈阳工业学院学报, 2002, 21 (2): 110–113. REN G J, ZHAO C Y. Electrochemical behavior in stress corrosion cracking of aluminum alloy[J]. Journal of Shenyang Institute of Technology, 2002, 21 (2): 110–113. |

| [9] | 陈小明, 宋仁国. 7000系铝合金应力腐蚀开裂的研究进展[J]. 腐蚀科学与防护技术, 2010, 22 (2): 120–123. CHEN X M, SONG R G. Progress in research on stress corrosion cracking of 7000 series aluminum alloys[J]. Corrosion Science and Protection Technology, 2010, 22 (2): 120–123. |

| [10] | ILMAN M N. Chromate inhibition of environmentally assisted fatigue crack propagation of aluminium alloy AA 2024-T3 in 3.5%NaCl solution[J]. International Journal of Fatigue, 2014, 62 : 228–235. DOI: 10.1016/j.ijfatigue.2013.03.008 |

| [11] | LIU X F, HUANG S J, GU H C. The effect of corrosion inhibiting pigments on environmentally assisted cracking of high strength aluminum alloy[J]. Corrosion Science, 2003, 45 (9): 1921–1938. DOI: 10.1016/S0010-938X(03)00025-8 |

| [12] | WARNER J S, GANGLOFF R P. Molybdate inhibition of corrosion fatigue crack propagation in precipitation hardened Al-Cu-Li[J]. Corrosion Science, 2012, 62 : 11–21. DOI: 10.1016/j.corsci.2012.03.038 |

| [13] | 于美, 马荣豹, 刘建华, 等. 硝酸铈封闭对2A12铝合金己二酸-硫酸阳极氧化膜耐蚀性的影响[J]. 材料工程, 2015, 43 (1): 24–29. YU M, MA R B, LIU J H, et al. Effects of cerous nitrate sealing on corrosion resistance of adipic-sulfuric acid anodic oxide films on 2A12 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43 (1): 24–29. DOI: 10.11868/j.issn.1001-4381.2015.01.005 |

| [14] | HINTON B R. Corrosion prevention and chromates: the end of an era?[J]. Metal Finishing, 1991, 89 (10): 15–20. |

| [15] | MOUANGA M, ANDREATTA F, DRUART M E, et al. A localized approach to study the effect of cerium salts as cathodic inhibitor on iron/aluminum galvanic coupling[J]. Corrosion Science, 2015, 90 : 491–502. DOI: 10.1016/j.corsci.2014.03.026 |

| [16] | PAUSSA L, ROSERO-NAVARRO N C, ANDREATTA F, et al. Inhibition effect of cerium in hybrid sol-gel films on aluminium alloy AA2024[J]. Surface and Interface Analysis, 2010, 42 (4): 299–305. DOI: 10.1002/sia.3198 |

| [17] | YASAKAU K A, TEDIM J O, MONTEMOR M F, et al. Mechanisms of localized corrosion inhibition of AA2024 by cerium molybdate nanowires[J]. Journal of Physical Chemistry C, 2013, 117 (11): 5811–5823. DOI: 10.1021/jp3124633 |

| [18] | 阮红梅, 董泽华, 石维, 等. 基于电化学噪声研究缓蚀剂对AA6063铝合金点蚀的影响[J]. 物理化学学报, 2012, 28 (9): 2097–2107. RUAN H M, DONG Z H, SHI W, et al. Effect of inhibitors on pitting corrosion of AA6063 aluminum alloy based on electrochemical noise[J]. Acta Physico-Chimica Sinica, 2012, 28 (9): 2097–2107. |

| [19] | DAVÓ B, CONDE A, De DAMBORENEA J J. Inhibition of stress corrosion cracking of alloy AA8090 T-8171 by addition of rare earth salts[J]. Corrosion Science, 2005, 47 (5): 1227–1237. DOI: 10.1016/j.corsci.2004.07.028 |

| [20] | ZHANG J, KALNAUS S, BEHROOZ M, et al. Effect of loading history on stress corrosion cracking of 7075-T651 aluminum alloy in saline aqueous environment[J]. Metallurgical and Materials Transactions A, 2011, 42 (2): 448–460. DOI: 10.1007/s11661-010-0419-8 |

| [21] | DONG Z H, GUO X P, ZHENG J X, et al. Investigation on inhibition of CrO42- and MoO42- ions on carbon steel pitting corrosion by electrochemical noise analysis[J]. Journal of Applied Electrochemistry, 2002, 32 (4): 395–400. DOI: 10.1023/A:1016340421529 |

| [22] | QI X, SONG R, QI W, et al. Effects of polarisation on mechanical properties and stress corrosion cracking susceptibility of 7050 aluminium alloy[J]. Corrosion Engineering, Science and Technology, 2014, 49 (7): 643–650. DOI: 10.1179/1743278214Y.0000000162 |

| [23] | HARUNA T, KOUNO T, FUJIMOTO S. Electrochemical conditions for environment-assisted cracking of 6061 Al alloy[J]. Corrosion Science, 2005, 47 (10): 2441–2449. DOI: 10.1016/j.corsci.2004.10.011 |

| [24] | 祁星, 宋仁国, 王超, 等. 阴极极化对7050铝合金应力腐蚀行为的影响[J]. 中国有色金属学报, 2014, 24 (3): 631–636. QI X, SONG R G, WANG C, et al. Effects of cathodic polarization on stress corrosion behavior of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24 (3): 631–636. |

| [25] | SABELKIN V, PEREL V Y, MISAK H E, et al. Investigation into crack initiation from corrosion pit in 7075-T6 under ambient laboratory and saltwater environments[J]. Engineering Fracture Mechanics, 2015, 134 : 111–123. DOI: 10.1016/j.engfracmech.2014.12.016 |

| [26] | HOLROYD N J H, HARDIE D. Factors controlling crack velocity in 7000 series aluminium alloys during fatigue in an aggressive environment[J]. Corrosion Science, 1983, 23 (6): 527–546. DOI: 10.1016/0010-938X(83)90117-8 |

| [27] | DONG Z H, SHI W, GUO X P. Initiation and repassivation of pitting corrosion of carbon steel in carbonated concrete pore solution[J]. Corrosion Science, 2011, 53 (4): 1322–1330. DOI: 10.1016/j.corsci.2010.12.028 |

| [28] | ANITA T, PUJAR M G, SHAIKH H, et al. Assessment of stress corrosion crack initiation and propagation in AISI type 316 stainless steel by electrochemical noise technique[J]. Corrosion Science, 2006, 48 (9): 2689–2710. DOI: 10.1016/j.corsci.2005.09.007 |

| [29] | 杨文忠, 田丰. 稀土金属缓蚀剂的研究进展[J]. 工业用水与废水, 2010, 41 (5): 1–5. YANG W Z, TIAN F. Research progress of rare earth metal corrosion inhibitor[J]. Industrial Water & Wastewater, 2010, 41 (5): 1–5. |

2017, Vol. 45

2017, Vol. 45