文章信息

- 王逸群, 宋鹏, 季强, 廖红星, 陆建生

- WANG Yi-qun, SONG Peng, JI Qiang, LIAO Hong-xing, LU Jian-sheng

- H2O和Y (O) 对NiCoCrAl热障涂层高温氧化的影响

- Effect of H2O and Y (O) on Oxidation Behavior of NiCoCrAl Coating Within Thermal Barrier Coating

- 材料工程, 2017, 45(4): 65-69

- Journal of Materials Engineering, 2017, 45(4): 65-69.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000379

-

文章历史

- 收稿日期: 2015-04-07

- 修订日期: 2016-11-12

热障涂层主要由MCrAlY (M代表Ni或Co等) 黏结层 (Bond Coat,BC) 以及氧化锆陶瓷层[1]组成,其中黏结层的主要作用是协调陶瓷层与合金基底的热膨胀系数差异,提高陶瓷层和基底的黏结强度[2],并且生成氧化铝膜提高合金的高温抗氧化腐蚀能力,同时,黏结层的氧化生长是导致涂层失效的主要原因之一。

当前工业MCrAlY涂层通常由真空等离子沉积法 (Vacuum Plasma Spray,VPS) [3, 4]制备,真空等离子沉积可以使MCrAlY与基底具有较好的黏结性能,并且涂层中少量活性元素Y等可以迅速扩散并提高生成氧化铝的黏结性能。目前,超音速火焰喷涂 (High Velocity Oxygen Fuel,HVOF) 制备NiCoCrAlY涂层得到了迅速发展[3-7],由于HVOF温度较高并且燃烧气体中含大量氧气,同时制备粉末中Al,Y元素与O元素亲合力较高,导致这两种元素比较容易部分氧化。所以由HVOF制备的NiCoCrAlY涂层中弥散分布着细小的富Al或Y氧化物,初步研究显示这些氧化物提高了NiCoCrAlY涂层生成的氧化铝黏结性能,并且Y不容易扩散可以降低氧化铝的生长速率[8]。以上两种工艺导致了涂层中钇以Y或Y2O3等不同状态存在。

如今,随着对提高能源转换效率和降低CO2排放量的需求,含H燃料 (如CH4) 的使用日益增加,导致热障涂层使用环境的H2O含量增加。在高温水蒸气环境中,涂层中MCrAlY合金中的活性元素含量、存在状态、扩散速率等是影响涂层表面Al2O3层生长速率和生长机制的重要因素,从而也影响热障涂层的使用寿命。

对比目前VPS和HVOF制备的NiCoCrAl涂层,发现在相同的氧化条件下,HVOF制备涂层的氧化铝生长速率约为VPS的一半[9],而HVOF样品的热处理能防止MCrAlY涂层在氧化时形成尖晶石,并能进一步降低氧化率[10]。但是对HVOF和VPS制备的MCrAlY涂层的研究,主要集中于对空气气氛氧化的研究,对含水蒸气气氛的高温氧化对比研究较少[11],缺乏对VPS和HVOF制备的MCrAlY涂层在水蒸气中氧化机制差异的理解,对氧化铝的生长机理仍然不甚清楚[12],特别是水蒸气和活性元素Y的存在状态对涂层氧化同时交互影响仍然存在争论[13-15]。

本工作利用真空等离子沉积和超音速火焰喷涂技术制备含有Y和含Y氧化物的NiCoCrAl涂层,研究了两种涂层在Ar-16.7% O2 (质量分数,下同),Ar-3.3% H2O和Ar-0.2% H2-0.9% H2O气氛中1100 ℃的氧化动力学和断面微观结构,对比在不同气氛中含Y氧化物对涂层氧化的影响机理。

1 实验材料与方法本实验通过制备NiCoCrAlY涂层样品,得到具有不同Y存在状态的涂层样品,并在Ar-16.7% O2以及含水蒸气的气氛Ar-3.3% H2O和Ar-0.2% H2-0.9% H2O中进行高温氧化对比研究,从氧化动力学和断面微观结构进行详细分析,具体研究Y的存在状态对涂层的氧化动力学影响,分析不同气氛和Y存在状态对氧化铝层微观结构以及内氧化的影响,从而进一步优化制备工艺和涂层适用条件,并加强活性元素Y对含水蒸气环境中涂层氧化行为的本质理解和认识。

本工作研究者拟开展的计算研究包括:(1) 计算含水蒸气气氛中热障涂层中Al的氧化反应自由能,并计算氧化膜孔洞中的气体分压;(2) 计算Y在单独存在和有O原子存在下的界面偏析能,采用CASTEP软件完成,其中交换关联能采用广义梯度近似法,电子与核之间的相互作用采用Vanderbilt超软赝势,平面波展开采用较高的能量截断 (400eV)。

分别利用VPS和HVOF方法在钢板基底上制备NiCoCrAlY涂层,其NiCoCrAlY涂层化学成分组成见表 1。其中利用VPS制备涂层的粉末直径约为106 μm,而HVOF的为80 μm。在制得样品涂层后,通过电火花剥离涂层,并切割试样尺寸为10 mm×10 mm,研磨样品使其厚度为0.4 mm,然后利用1200#砂纸进行表面研磨,最后对样品进行1100 ℃/2h的真空热处理 (真空压强10-3 Pa),其结构如图 1所示。经EDX确认图 1(a) 中Y与O的元素分布没有对应关系,Y在样品表面富集;图 1(b) 中黑色颗粒状为富Y的氧化物。

| Coating | Mass fraction/% | ||||||

| Co | Cr | Al | Y | Re | O | Ni | |

| NiCoCrAl+Y (VPS) | 25 | 17 | 10 | 0.6 | 3 | 0 | Bal |

| NiCoCrAl+Y(O)(HVOF) | 25 | 17 | 10 | 0.6 | 3 | 0.25 | Bal |

|

图 1 NiCoCrAl+Y (a) 及NiCoCrAl+Y (O) (b) 样品断面结构 Fig. 1 Cross-section of NiCoCrAl+Y specimens (a) and NiCoCrAl+Y (O) (b) |

把准备好的样品放在1100 ℃的差热分析炉中,分别在Ar-16.7% O2,Ar-3.3% H2O和Ar-0.2% H2-0.9% H2O气氛中进行热重分析。对比研究HVOF和VPS制备NiCoCrAlY涂层在不同气氛中的氧化动力学,然后利用光学显微镜和扫描电子显微镜等对氧化后的样品断面进行形态和组织结构研究。

为了保证对比研究的准确性,本实验利用同种工艺制备的同批次样品对比定量研究不同气氛中的氧化动力学和微观结构。同时需要特别注意的是两种不同工艺仅是为了制备含有不同Y存在状态的涂层,并不影响定性研究两种涂层的氧化铝生长机制差异和瞬时氧化生长趋势。

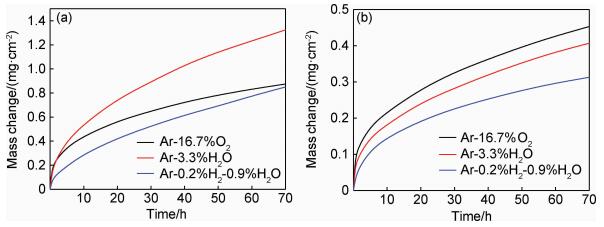

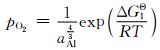

2 结果与分析 2.1 NiCoCrAl+Y/Y (O) 涂层在不同气氛中氧化动力学经过1100 ℃等温氧化72 h,两种涂层在3种气氛中的氧化动力学曲线如图 2所示,图中曲线斜率代表了涂层的氧化速率。

|

图 2 NiCoCrAl+Y (a) 和NiCoCrAl+Y (O) (b) 涂层的氧化动力学曲线 Fig. 2 Oxidation dynamics of NiCoCrAl+Y (a) and NiCoCrAl+Y (O) (b) coatings |

由图 2(a) 可知,在等温氧化刚开始时,Ar-16.7% O2气氛中NiCoCrAlY涂层氧化速率最高。3种气氛中涂层的氧化速率均随时间下降,Ar-3.3% H2O和Ar-0.2% H2-0.9% H2O气氛中的涂层氧化速率均超过了Ar-16.7% O2气氛中的涂层氧化速率,气氛中水蒸气含量多的氧化速率较高。

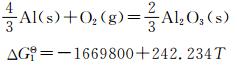

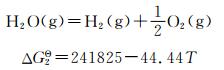

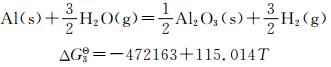

在Ar-16.7% O2气氛中,当金属表面氧化膜形成孔洞时,假设孔洞中压力与气氛压力相同,其成分取决于可穿过氧化膜的气体和氧化膜的某种分解。当热障涂层中的Al在上述含O气氛中氧化时,可推测孔洞中的气氛实际上是含少量氧气的氩气,氧分压等于或接近于该处氧化铝的平衡分解压:

|

(1) |

|

(2) |

式中:s代表固体;g代表气体;ΔGΘ代表吉布斯自由能的改变值; T代表温度; p代表气压; R代表理想气体常数。由于靠近金属表面处铝的活度近似为1,

|

(3) |

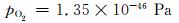

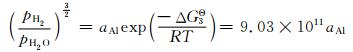

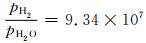

当氧化气氛中含水蒸气时,孔洞中有来自气氛的H2O和H2,建立起H2-H2O的氧化还原体系,根据式 (4) 可得到式 (5):

|

(4) |

|

(5) |

对于Al-O体系,还需考虑反应 (6)~(8):

|

(6) |

|

(7) |

靠近金属表面处铝的活度近似为1,得到公式 (8):

|

(8) |

若总气压为1.01×105 Pa,Ar-3.3% H2O气氛中pH2O=7.59×10-5 Pa;Ar-0.2% H2-0.9% H2O气氛中pH2O=6.51×10-5 Pa。

因此与H2O相比,O2对于氧通过孔洞传输的贡献可忽略不计。Ar-0.2% H2-0.9% H2O气氛中H2的存在可阻碍反应 (6) 正向进行,但在界面附近孔洞的水蒸气分压仍然比氧分压高许多。由上述计算可解释,在涂层生成的氧化铝膜存在孔洞时,水蒸气的存在加速了金属内氧化的发生,从而解释了图 2(a) 的现象。而对于图 2(b) 涂层氧化速率几乎与氧分压成正比,可推断在Y (O) 存在时生成氧化膜的孔洞较少,内氧化对金属氧化的影响较小。

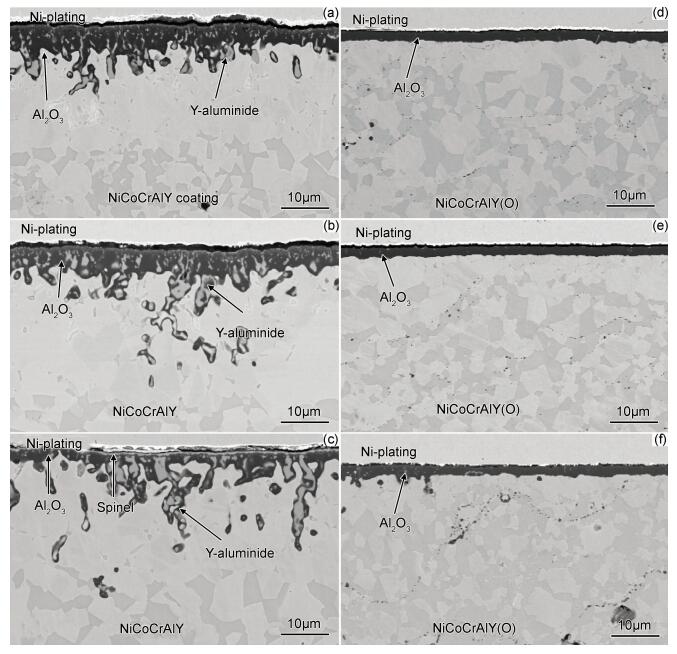

2.2 NiCoCrAl+Y/Y (O) 涂层断面结构对分别在3种气氛中高温氧化72 h的两种样品断面作SEM分析得到图 3结果 (为防止氧化层在制作断面时损伤,在氧化后的样品表面镀一层镍)。观察图 3(a)~(c) 可以发现,在Ar-20% O2和Ar-7% H2O气氛中涂层表面均生成较厚一层Al2O3。在Ar-4% H2-2% H2O气氛中生成的Al2O3层较薄,但在Al2O3表面还生成很薄一层尖晶石。3种气氛中氧化后的涂层内部均生成了大量含Y铝化物,其中Ar-7% H2O和Ar-4% H2-2% H2O气氛中生成的含Y铝化物数量相当;相对于另外两种气氛,在Ar-20% O2气氛中生成的含Y铝化物数量较少。观察图 3(d)~(f),在3种气氛中NiCoCrAl+Y (O) 涂层氧化均在表面生成了一层薄且均匀平直的Al2O3层 (约为NiCoCrAl+Y涂层在Ar-20% O2气氛中氧化后Al2O3层厚度的1/2)。3种气氛中生成的Al2O3无明显差异。

|

图 3 不同氧化气氛中NiCoCrAl+Y和NiCoCrAl+Y (O)样品1100 ℃/72h的氧化断面SEM分析 (a),(d) Ar-16.7% O2; (b),(e) Ar-3.3% H2O; (c),(f) Ar-0.2% H2-0.9% H2O Fig. 3 SEM analysis of cross-section of NiCoCrAl+Y and NiCoCrAl+Y (O) after oxidation at 1100 ℃/72h in different oxidation gases (a), (d) Ar-16.7% O2; (b), (e) Ar-3.3% H2O; (c), (f) Ar-0.2% H2-0.9% H2O |

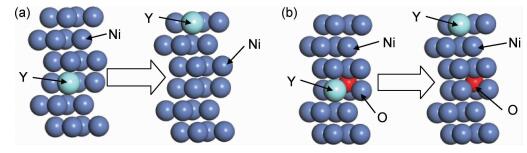

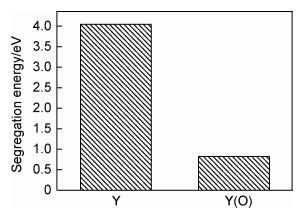

前文2.1节已解释在氧化膜存在孔洞时水蒸气能够极大地促进内氧化的发生,下面通过利用CASTEP模拟软件对Y的偏析进行计算,解释NiCoCrAlY涂层容易在氧化膜生成孔洞而NiCoCrAlY (O) 涂层不易在氧化膜生成孔洞的原因。在反应发生一段时间之后,涂层最表层的Al已经几乎扩散到表面生成Al2O3,且为简便计算将涂层表面近似模拟为纯Ni掺杂单个Y或Y (O),采用γ-Ni (111) 界面模型,超胞包含6层Ni原子和1.2 nm的真空层,布里渊区内的积分采用3×3×3 M-P k-网格。首先计算Y取代一个Ni原子从超胞中到边缘的前后总能之差,然后计算在一个O原子存在的情况下前后总能之差,见图 4。计算得到特定状况下的界面偏析能,结果如图 5所示。正值的界面偏析能代表从基体向界面的偏析趋势。可见Y在单独存在时向界面扩散的趋势远大于有O原子存在的情况。所以当Y单独存在时向界面扩散造成氧化膜孔洞,而当Y (O) 存在时Y几乎不会向界面扩散,从而形成致密氧化膜,几乎不发生内氧化。

|

图 4 Y在单独存在 (a) 和有O原子存在 (b) 的偏析模型 Fig. 4 Segregation models of Y without (a) and with (b) oxygen atom |

|

图 5 Y单独存在和存在O原子时的偏析能 Fig. 5 Y segregation energy with and without oxygen atom |

(1) Y和含Y氧化物对NiCoCrAl涂层样品在Ar-16.7% O2,Ar-3.3% H2O和Ar-0.2% H2-0.9% H2O气氛中的氧化动力学和断面Al2O3层的微观结构具有明显不同的影响。

(2) 含水蒸气的气氛能够增加NiCoCrAl+Y涂层Al2O3的生长速率,并表现出强烈的内氧化现象,但对NiCoCrAl+Y (O) 涂层,由于含Y氧化物的存在,上述作用明显减弱。

(3) HVOF制备工艺使活性元素Y在涂层中以氧化物形式存在,使其不易因向界面扩散形成氧化膜的孔洞,因此较少受到水蒸气气氛对涂层氧化速率的影响。

| [1] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296 (5566): 280–284. DOI: 10.1126/science.1068609 |

| [2] | EVANS A G, MU mm D R, HUTCHINSON J W, et al. Mechanisms controlling the durability of thermal barrier coatings[J]. Progress in Materials Science, 2001, 46 : 505–553. DOI: 10.1016/S0079-6425(00)00020-7 |

| [3] | FEUERSTEIN A, KNAPP J, TAYLOR T, et al. Technical and economical aspects of current thermal barrier coating systems for gas turbine engines by thermal spray and EBPVD: a review[J]. Journal of Thermal Spray Technology, 2008, 17 (2): 199–213. DOI: 10.1007/s11666-007-9148-y |

| [4] | TOMA D, BRANDL W, KOESTER U. Studies on the transient stage of oxidation of VPS and HVOF sprayed MCrAlY coatings[J]. Surface and Coatings Technology, 1999, 120-121 : 8–15. DOI: 10.1016/S0257-8972(99)00332-1 |

| [5] | BRANDL W, MARGINEAN G, MAGHET D, et al. Effects of specimen treatment and surface preparation on the isothermal oxidation behavior of the HVOF-sprayed MCrAlY coatings[J]. Surface and Coatings Technology, 2004, 188-189 : 20–26. DOI: 10.1016/j.surfcoat.2004.07.111 |

| [6] | AJDELSZTAJN L, PICAS J A, KIM G E, et al. Oxidation behavior of HVOF sprayed nanocrystalline NiCrAlY powder[J]. Materials Science and Engineering: A, 2002, 338 : 33–43. DOI: 10.1016/S0921-5093(02)00008-4 |

| [7] | ITOH Y, SAITOH M, TAMURA M. Characteristics of MCrAlY coatings sprayed by high velocity oxy-fuel spraying system[J]. Journal of Engineering for Gas Turbines and Power, 2000, 122 (1): 43–49. DOI: 10.1115/1.483173 |

| [8] | LIMA C R C, GUILEMANY J M. Adhesion improvements of thermal barrier coatings with HVOF thermally sprayed bond coats[J]. Surface and Coatings Technology, 2007, 201 (8): 4694–4701. DOI: 10.1016/j.surfcoat.2006.10.005 |

| [9] | YUAN F H, CHEN Z X, HUANG Z W, et al. Studies on the transient stage of oxidation of VPS and HVOF sprayed MCrAlY coatings[J]. Corrosion Science, 2008, 50 : 1608–1617. DOI: 10.1016/j.corsci.2008.02.002 |

| [10] | SAEIDI S, VOISEY K T, McCARTNEY D G. The effect of heat treatment on the oxidation behavior of HVOF and VPS CoNiCrAlY coatings[J]. Journal of Thermal Spray Technology, 2009, 18 (2): 209–216. DOI: 10.1007/s11666-009-9311-8 |

| [11] | SAUNDERS S R J, MONTEIRO M, RIZZO F. The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour: a review[J]. Progress in Materials Science, 2008, 53 (5): 775–837. DOI: 10.1016/j.pmatsci.2007.11.001 |

| [12] | SUBANOVIC M, NAUMENKO D, KAMRUDDIN M, et al. Blistering of MCrAlY-coatings in H2/H2O atmospheres[J]. Corrosion Science, 2009, 51 (3): 446–450. DOI: 10.1016/j.corsci.2009.01.008 |

| [13] | LEYENS C, FRITSCHER K, GEHRLING R, et al. Oxide scale formation on an MCrAlY coating in various H2-H2O atmospheres[J]. Surface and Coatings Technology, 1996, 82 : 133–144. DOI: 10.1016/0257-8972(95)02665-7 |

| [14] | PINT B A, HAYNES J A, ZHANG Y, et al. The effect of water vapor on the oxidation behavior of Ni-Pt-Al coatings and alloys[J]. Surface and Coatings Technology, 2006, 201 (7): 3852–3856. DOI: 10.1016/j.surfcoat.2006.07.244 |

| [15] | ZHOU C G, YU J S, GONG S K, et al. Influence of water vapor on the high temperature oxidation behavior of thermal barrier coatings[J]. Materials Science and Engineering: A, 2003, 348 : 327–332. DOI: 10.1016/S0921-5093(02)00742-6 |

2017, Vol. 45

2017, Vol. 45