文章信息

- 田兵, 龚建勋, 刘江晴, 吴慧剑

- TIAN Bing, GONG Jian-xun, LIU Jiang-qing, WU Hui-jian

- Si对明弧堆焊合金M7C3相及耐磨性的影响

- Effect of Silicon on M7C3 Phases and Abrasion Resistance of Open Arc Hardfacing Alloys

- 材料工程, 2017, 45(4): 34-40

- Journal of Materials Engineering, 2017, 45(4): 34-40.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001223

-

文章历史

- 收稿日期: 2015-10-12

- 修订日期: 2016-05-20

合金耐磨性与其所含碳化物种类、尺寸、分布、数量甚至位向等因素相关[1]。Badisch等[2]和Bergman等[3]认为大尺寸初生碳化物颗粒可有效抵抗磨粒磨损,而Chang等[4]研究显示,原位析出硬质相因其尺寸小,易随磨损切屑流失而丧失耐磨质点作用,这表明初生碳化物对合金耐磨性起主导作用,为理想的主耐磨相。过共晶高铬合金含有初生M7C3相,在冶金、电力、矿山等行业广泛用作耐磨材料,其成型制备工艺有整体铸造、复合铸造和堆焊制造[5-8]等。值得注意的是,采用药芯焊丝自保护明弧焊方法制备高铬合金,具有可靠、高效和经济等优点,甚至可对零件实施在线修复,已用来制备混凝土输送管、磨煤辊等零件高铬耐磨层[9, 10]。该类型药芯焊丝采用金属粉型,主要依靠含碳组分自脱氧和自生保护气体,焊后仅残留微量熔渣[11],不用清渣即可连续多层堆焊作业。但是,因该类型药芯焊丝铬铁组分加入量大,致使熔体流动性差,焊缝成型不良,需加入适量硼、硅组分以加强其自脱氧能力而改善熔体流动性[12]。然而,添加硼组分,合金因变态共晶 ((α-Fe+M3 (C, B)) 析出以及初生M7C3相溶入一定数量的硼原子变脆而耐磨性降低[13-15]。添加硅组分可改善高铬焊缝成型,但不能形成碳化物,其作用影响常被忽视。Si对α-Fe基体起固溶强化作用,几乎不溶于碳化物。Delagnes等[16]认为Si抑制渗碳体形成而降低合金回火软化倾向; Mouayd等[17]和Azimi等[18]的研究显示Si增强了合金抗氧化性和耐腐蚀性; Zhu等[19]则认为Si可改变碳化物分布形态。目前,Si对高铬堆焊合金的初生M23C6相的作用影响已有大量研究,而对其初生M7C3的作用影响尚不明确。

本工作在药芯焊丝中加入一定数量的硅铁组分,采用药芯焊丝自保护明弧焊方法制备Fe-17Cr-4C-2V-Mn-Si-Ti多元合金系耐磨合金,考察硅对其M7C3相及耐磨性的影响。

1 实验 1.1 堆焊合金的制备药芯焊丝外皮为H08A钢,药芯由高碳铬铁 (含70%Cr,8%C,质量分数,下同)、钒铁 (含60%V)、石墨 (含98%C)、硅铁 (含45%Si)、中碳锰铁 (含80%Mn,1%C)、碳化钛 (TiC)、还原铁粉等组成。所有粉末过60目筛,混合搅拌均匀后经YHZ-1药芯焊丝成型机轧制成Φ4.5mm焊丝, 再逐步减径到Φ3.2mm备用。

将药芯焊丝用焊机MZ-1000在规格150 mm×75 mm×18 mm Q235试板上自保护明弧堆焊3层,焊接电流为450 A,电压为30 V,焊接速率为18 cm/min,焊丝干伸长为30 mm,焊后空冷。仅改变药芯焊丝中的硅铁含量,不足100%之余量部分以还原铁粉补充,依次制作硅含量如表 1所示的1#~7#试样。随着药芯焊丝硅铁含量提高,堆焊熔体流动性改善,焊缝成型渐趋美观。经分析,该明弧堆焊合金的化学成分为:Cr 17.3%,C 4.2%,V 2.1%,Mn 1.4%,Ti 0.95%,Si 0.6%~2.4%,余量为Fe,即为Fe-17Cr-4C-2V-Mn-Si-Ti多元合金系耐磨合金。

| 1# | 2# | 3# | 4# | 5# | 6# | 7# |

| 0.6 | 0.9 | 1.2 | 1.5 | 1.8 | 2.1 | 2.4 |

用电火花线从焊缝中间垂直切取12 mm×10 mm×28 mm (厚度方向) 的金相试样,抛光、清洗、吹干,用D/MAX2550VB型X射线衍射仪分析堆焊表层合金的相组成,参数:CuKα辐射,管电压为40 kV,管电流为250 mA,扫描速率为1 (°)/min,扫描角度为25°~90°,步长为0.02°。

金相试样以体积分数为4%的硝酸酒精腐蚀2 min,HFX-ⅡA型金相显微镜观察其显微组织; JSM-6360LV扫描电镜分析合金组织形貌; 以其附属能谱仪Oxford7854探测试样微区成分; 采用HV-1000型显微硬度计对试样初生碳化物进行显微硬度测试,载荷为0.1 kg,加载时间为15 s,每个试样测试10个点; 采用Image-Pro Plus 5.0软件对试样进行碳化物体积分数分析,将宽度超过5 μm以上的碳化物定义为初生碳化物。

切割制备57 mm×25.5 mm×6 mm的耐磨性试样,磨平表面,采用MLS-225型湿砂橡胶轮式磨损试样机进行耐磨性测试,参数:橡胶轮直径为170 mm,橡胶层邵尔硬度为80,所加载荷为24.5N,橡胶轮转速为240 r/min,选用40~60目石英砂1500 g混合1000 g的自来水作为磨浆。试样先预磨1000转后取出,清洗、吹干,用精度0.0001 g的电子天平称重M0,继续磨损1000转得到磨损后试样,质量为M1,试样磨损失重为ΔM=M0-M1,然后用DT-150型光学显微镜分析磨损形貌。

2 结果与分析 2.1 明弧堆焊合金的显微组织图 1为1#,3#,5#明弧堆焊合金的XRD谱。由此可知,多元合金的基体由α-Fe和γ-Fe组成,硬质相包括M7C3,Fe3C,TiC和Fe4N,其中M7C3为该高铬合金的主耐磨相。对比各相XRD谱特征峰的强度可知,随着合金硅含量增加,γ-Fe相 (220) 面 (d=0.127 nm) 衍射峰强度减弱,表明其数量减少; α-Fe相 (200) 面 (d=0.143 nm) 衍射峰强度增强,说明其数量提高; M7C3相 (603) 面 (d=0.1205 nm) 衍射峰强度先减少然后增加,表明数量也相应发生相应变化。Fe3C相衍射峰强度基本不变,Fe4N相则稍有增加。由于硅属于非碳化物形成元素,固溶于α-Fe和γ-Fe等基体,促使堆焊熔体碳原子扩散迁移速率和聚集倾向增加,从而影响合金中基体和硬质相的数量及其分布。此外,随着硅含量增加,堆焊气氛中的还原性增强,抑制了碳原子氧化生成CO,CO2等自生保护气体数量,使Fe4N相增加,即自保护效果下降。

|

图 1 明弧堆焊合金的XRD谱 Fig. 1 XRD patterns of open arc hardfacing alloys |

图 2为明弧堆焊合金的显微组织。结合图 1 XRD所表征的相组成结果可知,图 2的白色板条状或者六边形的块状相为初生M7C3相,随着合金硅含量增加,初生M7C3相由板条状逐渐缩短,转变为六边形块状相,分布渐趋弥散; 初生M7C3相尺寸先减小,然后增加。当硅含量为1.8%时,块状M7C3相分布均匀,尺寸合适,其四周则被白色的团状组织所包裹。硅继续增加至2.1%时,包裹的白色团状组织消失,表明硅可以改变明弧堆焊高铬合金初生M7C3相等硬质相和基体等组织形态、分布和尺寸。

|

图 2 明弧堆焊合金的显微组织 (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# Fig. 2 Optical microstructures of open arc hardfacing alloys (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# |

图 3为明弧堆焊合金的硬质相形貌。对图 3 (a) 所示1#试样1,2,3,4微区以及图 3 (d) 所示5#试样5,6,7微区进行EDS成分扫描,结果如表 2所示。

|

图 3 明弧堆焊合金的硬质相形貌 (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# Fig. 3 Hard phase morphologies of open arc hardfacing alloys (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# |

| Area | Cr | C | Si | Ti | V | Mn |

| 1 | 6.45 | 13.00 | 2.69 | |||

| 2 | 27.29 | 31.61 | 3.76 | 1.18 | ||

| 3 | 4.31 | 29.16 | 48.40 | 10.76 | ||

| 4 | 7.88 | 26.49 | 1.40 | 1.28 | ||

| 5 | 27.97 | 33.33 | 3.29 | 1.19 | ||

| 6 | 7.63 | 13.07 | 4.37 | 1.00 | ||

| 7 | 6.13 | 32.17 | 2.71 | 1.04 |

结合图 1XRD结果,可知1微区和6微区所示白色组织为γ-Fe,其中固溶了较高含量的硅; 2微区和5微区所示板条状或者块状组织的Cr,V等元素含量高,为初生M7C3相,其中M由Fe,Cr,V,Mn元素组成; 4微区和7微区所含Cr含量偏低,且含有一定数量的硅,可认为是α-Fe,其碳含量偏高的主要原因是由于其基体已被腐蚀; 3微区钛含量高,应为TiC相。值得注意的是,上述微区的锰分布基本上是均匀的,在碳化物和基体之间没有显示择优分布。

由于明弧堆焊合金采用Fe-Cr-V-Mn-Ti-Si多元合金系,加入适量的强碳化物形成元素钒,使得初生M7C3颗粒易于析出,如图 3 (a) 所示1#试样出现了大量初生M7C3颗粒。对比图 3 (a)~(f) 可知,随着合金硅含量提高,初生M7C3从板条状逐渐变短,宽度从1#试样的20~40 μm减至3#试样的10~25 μm,然后再增加到7#试样的15~40 μm; 初生M7C3四周分布的γ-Fe数量随之减少; 至2.1%Si时,即6#试样,仅有γ-Fe少量残存; 到2.4%Si时,γ-Fe基本消失。这表明,硅改变了初生M7C3形核前驱体-液态合金化高碳原子团簇的属性。EDS结果表明,硅不溶解于M7C3等碳化物,而主要分布于α-Fe和γ-Fe相,说明硅具有排斥碳原子的特性。偏高的微区硅原子可割裂其熔体合金化高碳原子团簇的联系,使该团簇无法合并其他高碳原子团簇而定向生长为板条状晶。但是,硅含量越高,排斥碳原子的能力愈强,也使液态合金化高碳原子团簇变大,因而初生M7C3相增大。此外,在明弧堆焊条件下,板条状初生M7C3型碳化物快速定向生长过程中累积了过大内应力而出现微裂纹,对1#和2#试样初生M7C3相的显微观察发现1~2条微裂纹,但3#~7#试样却未出现裂纹,这说明硅可以改善初生M7C3相形态,从而增强合金抗裂性。

图 3还显示,初生M7C3相四周有一定数量的包裹韧性γ-Fe,可提高其断裂韧性[20]。这是由于通过γ-Fe塑性变形,可减小合金内应力而提高耐磨性。反之,若初生M7C3相所包裹γ-Fe相尺寸过大,则磨粒易于锲入而降低耐磨性,初生M7C3颗粒弥散分布则可有效规避这一现象。硅含量越高,使合金化高碳原子团簇收缩、聚集增强。其碳含量越高而易形成初生或二次M7C3相,这也导致富碳γ-Fe相消失。依据Fe-C-Cr三元相图分析,初生M7C3相四周主要有 (γ-Fe+M7C3) 或 (γ-Fe+Fe3C) 等共晶,如图 3 (a)~(d) 所示; 随着硅含量提高,逐渐转变为 (α-Fe+M7C3) 或 (α-Fe+Fe3C) 变态共晶组织,保持了共晶形态,但其中γ-Fe因贫碳而转变为α-Fe,如图 3 (e),(f) 所示。

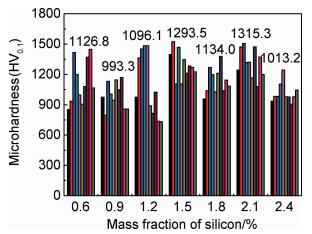

2.2 明弧堆焊合金的硬度及耐磨性图 4为硅对明弧堆焊合金初生M7C3相显微硬度的影响,直柱上方标注为10个测量值的平均值。初生M7C3相作为堆焊合金的主耐磨相,其显微硬度直接影响合金耐磨性及相韧性。随硅含量提高,合金初生M7C3相的变化趋势为:显微硬度先从1126.8HV0.1降至993.3HV0.1,然后上升至1293.5HV0.1,接着降至1134.0HV0.1,再提高到1315.3HV0.1,最后降至1013.2HV0.1。显然,该明弧堆焊多元合金初生M7C3相的显微硬度没有规律性。但值得注意的是,试样显微硬度波动范围减小,表明多元合金初生M7C3相显微硬度趋于稳定分布。由于1#~3#试样初生M7C3相四周的γ-Fe数量较多,而γ-Fe具有良好塑性,致使显微硬度测试时一部分载荷被分散而使其数据波动偏大。当硅含量为1.5%和2.1%时,初生M7C3相的显微硬度较高。

|

图 4 硅对堆焊合金初生M7C3相显微硬度的影响 Fig. 4 Effect of Si content on the microhardness of primary M7C3phases in hardfacing alloys |

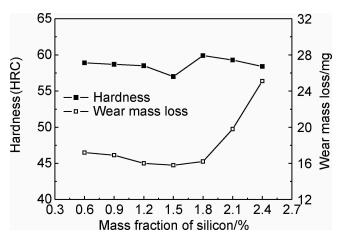

图 5是硅对明弧堆焊合金总碳化物和初生M7C3相数量的影响。图 6为硅对明弧堆焊合金宏观硬度及磨损失重ΔM的影响结果。由图 5可知,随着硅含量提高,堆焊合金总碳化物体积分数和初生M7C3相总量均在50%以上,二者变化趋势一致,即先减少,然后增加,最后又减少。2.1%Si时,总的碳化物体积分数最高,但初生M7C3相数量仅次于0.6%Si的1#试样,这说明该试样所含碳原子基本上参与碳化物的形成。对比图 5和图 6可知,堆焊合金的ΔM并未随着碳化物体积分数的下降而增加,而是减少,这表明提高碳化物体积分数与其耐磨性并不成正比。适当降低初生M7C3相数量而提高韧性基体数量,可增强合金抗裂性而改善其耐磨性。

|

图 5 硅对合金总碳化物和初生M7C3相数量的影响 Fig. 5 Effect of Si content on the volume fraction of total carbide and primary M7C3 phases |

|

图 6 硅对明弧堆焊合金硬度及磨损失重ΔM的影响 Fig. 6 Effect of Si content on the hardness and wear mass loss of open arc hardfacing alloys |

由图 6可知,随着合金硅含量提高,其宏观硬度从58.9HRC下降至57HRC,然后上升至59.9HRC,再下降至58.4HRC,波动范围在3HRC之内,这表明硅对明弧堆焊合金的宏观硬度影响小,其宏观硬度波动主要与初生M7C3相和γ-Fe相的形态、尺寸和间距等有关。

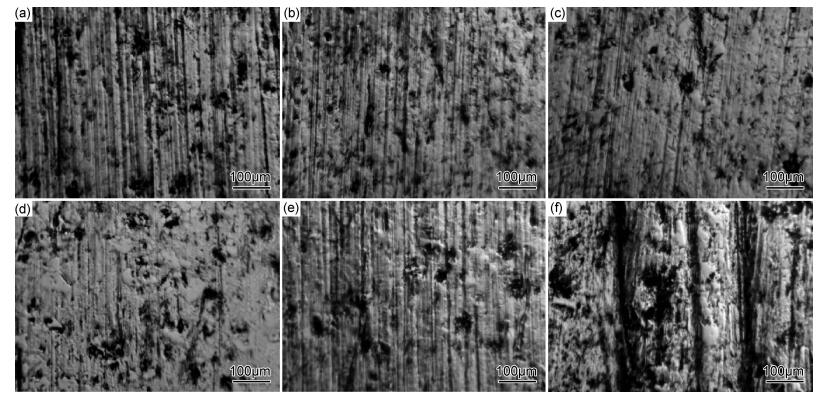

相隔间隙小且弥散分布的长块状M7C3相可有效抵抗金刚石压头压入,如图 3 (a),(d) 所示,从而显示较高的宏观硬度。磨损失重ΔM从0.6%Si的17.2 mg下降至1.5%Si时的15.8 mg,然后迅速上升至2.4%Si的25.1 mg,其耐磨性先增加8.1%,然后下降46%,这说明适量硅对明弧堆焊合金有改善作用。1.5%Si时,合金耐磨性最佳,之后则明显下降。与1#~5#试样相比,6#和7#试样磨损失重ΔM明显偏大,与图 2 (d) 所示的5#试样相比,图 2 (e) 和图 2 (f) 显示这两者的M7C3相数量并未明显减少,且6#试样初生M7C3相的显微硬度高于5#试样,只是1#~5#试样初生M7C3相被一定数量的韧性γ-Fe所间隔或包裹,但6#试样的ΔM却显著增加,这表明,γ-Fe相包裹或者间隔初生M7C3相分布可以显著改善明弧堆焊合金的耐磨性。相比于6#试样,7#试样ΔM增加的原因主要与其初生M7C3相的显微硬度降低有关。与图 4相比,合金耐磨性未体现与初生M7C3相显微硬度呈正比对应关系,说明合金耐磨性不仅与初生耐磨相显微硬度有关,也与其四周组织类型和数量相关。图 7为明弧堆焊合金的磨损形貌。可知,磨损试样表面残留有划痕和剥落坑,没有明显塑性变形的切削犁沟存在,这说明该合金存在磨粒微切削和微观断裂两种磨损机理。对比图 7 (a)~(f) 可知,随着合金硅含量提高,从1#至5#试样,磨损表面的划痕深度先变浅,数量减少,剥落坑数量减少,但深度基本不变。6#和7#试样,表面划痕增多,深度增大,剥落坑变大。当2.4%Si时,出现了大沟槽,剥落坑明显增大。试样表面磨损形貌与图 6所示试样的磨损失重ΔM的变化规律相吻合。

|

图 7 明弧堆焊合金的磨损形貌 (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# Fig. 7 Worn morphologies of open arc hardfacing alloys (a) 1#; (b) 2#; (c) 3#; (d) 5#; (e) 6#; (f) 7# |

图 7显示,1#~5#试样剥落坑深度、尺寸明显小于6#和7#试样,前者初生M7C3相呈板条状,且定向分布,间隔的韧性γ-Fe也随之呈长条状,其中1#和2#试样γ-Fe尺寸较大,这利于磨粒尖端锲入而进行微切削运动,但其板条状的初生M7C3相则限制了其锲入深度,导致其表面只残留磨粒划痕而非切削沟槽,如图 7 (a),(b) 所示。图 7 (c),(d) 所示3#和5#试样磨损表面划痕浅,尤其5#,图 4显示5#试样初生M7C3相的平均显微硬度为1134.0HV0.1高于3#试样的1096.1HV0.1,这些高硬度且弥散分布初生M7C3相可有效抵抗磨粒尖端锲入合金表面而减小其微切削量。尽管6#试样初生M7C3相显微硬度最高,但图 7 (e) 显示其划痕较3#试样明显变深,且较深划痕多与剥落坑相贯通,这主要与该试样变态共晶 (α-Fe+M7C3) 或 (α-Fe+Fe3C) 数量较多有关,该类组织显微硬度较低且性脆,在外加载荷和磨粒的碾压作用下极易断裂,形成剥落坑,剥落坑出现则利于磨粒锲入而加大其微切削量[22">22],导致ΔM明显增大。7#试样初生M7C3相显微硬度下降使磨粒微切削阻力变小,图 7 (f) 所示白色块状M7C3相上沟槽证明了这一点。上述结果表明,明弧堆焊合金的耐磨性不仅与其初生M7C3相的显微硬度有关,而且与其分布形态、间隔及其四周组织类型相关,包裹初生M7C3相的适量γ-Fe,可减小冲击该相的外加载荷,避免其断裂而改善合金耐磨性。

3 结论(1) 当硅含量从0.6%增加到2.4%时,Fe-17Cr-4C-2V-Mn-Si-Ti系堆焊合金的初生M7C3相 (M=Fe, Cr, V, Mn) 由板条状转变为块状弥散分布; 其相邻间隔的γ-Fe数量逐渐减少直至消失。

(2) Fe-17Cr-4C-2V-Mn-Si-Ti系明弧堆焊合金从0.6%Si增加至2.4%Si时,耐磨性先提高,然后下降,至1.5%Si时耐磨性最佳。合金存在微切削和微观断裂两种磨损机理。

(3) 明弧堆焊合金的耐磨性不仅与其初生M7C3相的显微硬度有关,而且与其分布形态、间隔及其四周组织类型相关,包裹初生M7C3相的适量γ-Fe可减小冲击该相的外加载荷,避免其断裂而改善合金耐磨性。

| [1] | BUCHELY M F, GUTIERREZ J C, LEON L M, et al. The effect of microstructure on abrasive wear of hardfacing alloys[J]. Wear, 2005, 259 (1): 52–61. |

| [2] | BADISCH E, MITTERER C. Abrasive wear of high speed steels: Influence of abrasive particles and primary carbides on wear resistance[J]. Tribology International, 2003, 36 (10): 765–770. DOI: 10.1016/S0301-679X(03)00058-6 |

| [3] | BERGMAN F, HEDENQVIST P, HOGMARK S. The influence of primary carbides and test parameters on abrasive and erosive wear of selected PM high speed steels[J]. Tribology International, 1997, 30 (3): 183–191. DOI: 10.1016/S0301-679X(96)00040-0 |

| [4] | CHANG C M, CHEN Y C, WU W. Microstructural and abrasive characteristics of high carbon Fe-Cr-C hardfacing alloy[J]. Tribology International, 2010, 43 (5-6): 929–934. DOI: 10.1016/j.triboint.2009.12.045 |

| [5] | CORREA E O, ALCANTARA N G, TECCO D G, et al. The relationship between the microstructure and abrasive resistance of a hardfacing alloy in the Fe-Cr-C-Nb-V system[J]. Metallurgical and Materials Transactions A, 2007, 38 : 1671–1680. DOI: 10.1007/s11661-007-9220-8 |

| [6] | 蒋旻, 栗卓新, 蒋建敏, 等. 高硬度高耐磨自保护金属芯堆焊焊丝[J]. 焊接学报, 2006, 27 (1): 69–71. JIANG M, LI Z X, JIANG J M, et al. Self-shielded metal cored wire for hardfacing with high hardness and abrasion resistance[J]. Transactions of the China Welding Institution, 2006, 27 (1): 69–71. |

| [7] | LAI H H, HSIEH C C, LIN C M, et al. Effect of oscillating traverse welding on microstructure evolution and characteristic of hypoeutectic hardfacing alloy[J]. Surface and Coatings Technology, 2014, 239 : 233–239. DOI: 10.1016/j.surfcoat.2013.11.048 |

| [8] | PATRICIO F M, NAIRN B, KURTIS B, et al. Welding processes for wear resistant overlays[J]. Journal of Manufacturing Processes, 2014, 16 (1): 4–25. DOI: 10.1016/j.jmapro.2013.06.011 |

| [9] | CORREA E O, ALCANTARA N G, TECCO D G, et al. Development of an iron-based hardfacing material reinforced with Fe- (TiW) C composite powder[J]. Metallurgical and Materials Transactions A, 2007, 38 : 937–945. DOI: 10.1007/s11661-007-9141-6 |

| [10] | BERNS H, FISCHER A. Microstructure of Fe-Cr-C hardfacing alloys with additions of Nb, Ti and B[J]. Metallography, 1987, 20 (4): 401–429. DOI: 10.1016/0026-0800(87)90017-6 |

| [11] | 刘大双, 刘仁培, 魏艳红. 石墨对无渣自保护药芯焊丝性能的影响[J]. 材料工程, 2014 (7): 28–33. LIU D S, LIU R P, WEI Y H. Effect of graphite on the properties of slag-free self-shielded flux cored wires[J]. Journal of Material Engineering, 2014 (7): 28–33. DOI: 10.11868/j.issn.1001-4381.2014.07.006 |

| [12] | YUKSEL N, SAHIN S. Wear behavior-hardness-microstructure relation of Fe-Cr-C and Fe-Cr-C-B based hardfacing alloys[J]. Materials and Design, 2014, 58 : 491–498. DOI: 10.1016/j.matdes.2014.02.032 |

| [13] | ZAHIRI R, SUNDARAMOORTHY R, LYSZ P, et al. Hardfacing using ferro-alloy powder mixtures by submerged arc welding[J]. Surface and Coatings Technology, 2014, 260 : 220–229. DOI: 10.1016/j.surfcoat.2014.08.076 |

| [14] | LIU D S, LIU R P, WEI Y H, et al. Microstructure and wear properties of Fe-15Cr-2.5Ti-2C-xB wt.% hardfacing alloys[J]. Applied Surface Science, 2013, 271 : 253–259. DOI: 10.1016/j.apsusc.2013.01.169 |

| [15] | 龚建勋, 丁芬, 唐天顺, 等. 硅对自保护明弧堆焊合金Fe-Cr-C-B显微组织及性能的影响[J]. 焊接学报, 2013, 34 (7): 17–20. |

| [16] | DELAGNES D, LAMESLE P, MATHON M H, et al. Influence of silicon content on the precipitation of secondary carbides and fatigue properties of a 5%Cr tempered martensitic steel[J]. Materials Science and Engineering:A, 2005, 394 (1-2): 435–444. DOI: 10.1016/j.msea.2004.11.050 |

| [17] | MOUAYD A A, KOLTSOV A, SUTTER E, et al. Effect of silicon content in steel and oxidation temperature on scale growth and morphology[J]. Materials Chemistry and Physics, 2014, 143 (3): 996–1004. DOI: 10.1016/j.matchemphys.2013.10.037 |

| [18] | AZIMI G, SHAMANIAN M. Effects of silicon content on the microstructure and corrosion behavior of Fe-Cr-C hardfacing alloys[J]. Journal of Alloys and Compounds, 2010, 505 (2): 598–603. DOI: 10.1016/j.jallcom.2010.06.084 |

| [19] | ZHU L J, WU D, ZHAO X M. Effect of silicon content on thermodynamics of austenite decomposition in C-Si-Mn TRIP steels[J]. Journal of Iron and Steel Research, 2006, 13 (3): 57–60. DOI: 10.1016/S1006-706X(06)60062-9 |

| [20] | 龚建勋, 李丹, 肖逸锋, 等. Fe-Cr-B-C堆焊合金的显微组织及耐磨性[J]. 材料热处理学报, 2010, 31 (3): 136–141. GONG J X, LI D, XIAO Y F, et al. Microstructure and wear resistance of Fe-Cr-B-C hardfacing alloys[J]. Transactions of Materials and Heat Treatment, 2010, 31 (3): 136–141. |

2017, Vol. 45

2017, Vol. 45