文章信息

- 张宁, 王耀奇, 侯红亮, 张艳苓, 董晓萌, 李志强

- ZHANG Ning, WANG Yao-qi, HOU Hong-liang, ZHANG Yan-ling, DONG Xiao-meng, LI Zhi-qiang

- 7B04铝合金超塑性变形行为

- Superplastic Deformation Behavior of 7B04 Al Alloy

- 材料工程, 2017, 45(4): 27-33

- Journal of Materials Engineering, 2017, 45(4): 27-33.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000686

-

文章历史

- 收稿日期: 2016-06-05

- 修订日期: 2017-01-03

2. 塑性成形技术航空科技重点实验室, 北京 100024;

3. 数字化塑性成形技术及装备北京市重点实验室, 北京 100024;

4. 北京科技大学, 北京 100083

2. Aeronautical Key Laboratory for Plastic Forming Technology, Beijing 100024, China;

3. Beijing Key Laboratory of Digital Plasticity Forming Technology and Equipment, Beijing 100024, China;

4. University of Science and Technology Beijing, Beijing 100083, China

7XXX系 (Al-Zn-Mg-Cu系) 合金属于超高强变形铝合金, 具有比重小、强度高、热加工性能好以及良好的断裂韧度和耐腐蚀性等优点, 被广泛应用于航空航天等工业领域, 尤其在航空工业中占有非常重要的地位, 是飞机的主体结构材料之一[1-3]。目前, A380飞机、空客A320、波音B777客机等世界先进飞机上的许多机体结构 (如机翼蒙皮、机翼梁、机身隔框、主框架附件等) 已普遍采用7050, 7010, 7475, 7055等高纯高强高韧铝合金材料[3-5]。

7B04铝合金 (美国牌号7475铝合金) 是我国在7A04铝合金基础上经过改进而成的一种高纯高强铝合金, 属于Al-Zn-Mg-Cu系, 主要应用于航空航天领域[6, 7]。相关研究表明, 7475铝合金具有比其他7XXX系合金更加优良的超塑性能[8], 各国学者对7475铝合金的超塑性进行了大量的研究[8-13]。在美国利用7475合金的超塑性已成功制成T-39前机身隔柜、B-lB轰炸机襟翼翼肋和机身构件; 洛克韦尔国际公司则用7475合金成形Apache直升机舱板; 诺斯洛普用7475改型合金超塑成形F-5E型战斗机前部控制系统的下舱板[13]。然而目前针对国产7B04, 我国学者主要开展了材料的制备、热处理和蠕变时效工艺研究[14-19], 对于该材料的超塑成形工艺研究较少, 还不能采用超塑成形工艺制造7B04铝合金复杂构件, 严重制约了该合金在我国飞机制造业中的应用。

本工作通过高温超塑性拉伸实验对7B04铝合金开展超塑性变形行为研究, 分析变形温度和应变速率对材料超塑性能的影响规律, 获得材料的最佳超塑性成形工艺参数; 根据实验结果, 利用理论计算求解应变速率敏感性指数m和变形激活能Q值, 同时结合断口形貌, 研究7B04铝合金的超塑性变形机制。

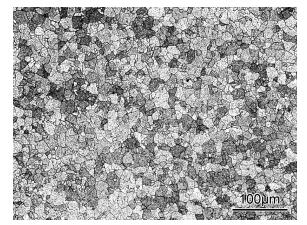

1 实验材料与方法实验所采用的材料是由中南大学提供的7B04铝合金细晶板材, 板材厚度为2.0 mm, 合金主要化学成分如表 1所示。7B04铝合金细晶板材的制备工艺:首先将25 mm厚的热轧板经460~485 ℃固溶4 h后水淬, 然后在300~400 ℃, 8~48 h条件下进行时效处理, 经300 ℃预热1~2 h后轧制, 且经多道次轧制得到2.0 mm厚板, 最后在480 ℃, 30 min条件下再结晶退火, 从而得到平均晶粒尺寸为10 μm的细晶板材, 如图 1所示。

| Zn | Mg | Cu | Mn | Fe | Si | Ti | Al |

| 5.0-6.5 | 1.8-2.8 | 1.4-2.0 | 0.2-0.6 | 0.05-0.25 | <0.10 | <0.05 | Bal |

|

图 1 7B04铝合金板材微观组织 Fig. 1 Microstructure of 7B04 Al alloy sheet |

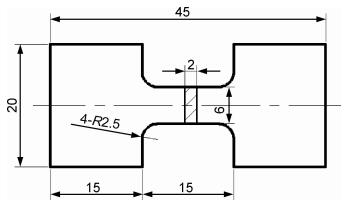

7B04铝合金的高温超塑性拉伸实验在LETRYDL-20T型电子万能拉伸试验机上进行, 实验变形温度为470, 485, 500, 515, 530 ℃, 应变速率为0.0003, 0.001, 0.003, 0.01 s-1, 拉伸过程中保持夹头的速度恒定不变。拉伸试样尺寸示意图如图 2所示, 拉断后快速水淬, 以保留其高温变形组织, 并采用扫描电镜 (SEM) 对拉断后试样的断口形貌进行观察。

|

图 2 超塑性拉伸试样尺寸示意图 Fig. 2 Schematic diagram of dimensions of tensile specimen |

图 3所示为7B04铝合金试样超塑性拉伸变形前后的宏观形貌。可见, 7B04铝合金超塑性拉伸之后基本没有缩颈现象产生, 变形相对比较均匀, 这说明7B04铝合金具有较好的超塑性, 超塑性的均匀变形有效抑制了颈缩的出现。对比图 3中7B04铝合金在不同变形条件下拉伸后的试样尺寸, 不难发现当变形温度为530 ℃, 应变速率为0.0003 s-1时, 材料的伸长率达到最大, 为1105%, 说明在此变形条件下材料具有最佳超塑性。

|

图 3 不同变形条件下超塑性拉伸后试样宏观形貌

(a) |

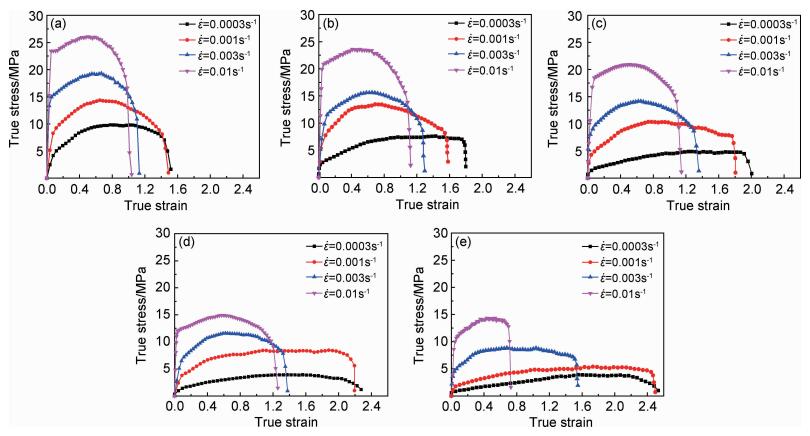

7B04铝合金在不同变形条件下超塑性拉伸后的真应力-真应变曲线, 如图 4所示, 从图中可以看出, 在不同变形条件下, 7B04铝合金超塑性变形的应力-应变曲线形状基本相同:变形初期, 应力随应变的增加而迅速升高, 表现出明显的硬化效应; 随着变形的进行, 由于应变软化效应, 应力缓慢增加, 进入稳态流动阶段, 且应变速率越低, 稳态流动阶段越长; 最后, 当断裂发生时应力急剧下降。

|

图 4 7B04铝合金在不同变形条件下超塑性拉伸后的真应力-真应变曲线 (a) 470 ℃;(b) 485 ℃;(c) 500 ℃;(d) 515 ℃;(e) 530 ℃ Fig. 4 True stress-true strain curves of 7B04 Al alloy after superplastic tensile deformation under different deformation parameters (a) 470 ℃;(b) 485 ℃;(c) 500 ℃;(d) 515 ℃;(e) 530 ℃ |

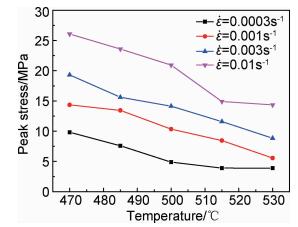

7B04铝合金超塑性变形过程中峰值应力随变形温度的变化如图 5所示, 从图中可以看出, 在相同应变速率下, 材料的峰值应力随着变形温度的升高而减小, 这是因为升高变形温度, 提高了原子的平均动能, 促进了位错的运动, 使晶界滑移易于发生, 降低了变形过程中的流动应力; 同时高温下动态回复产生一定的软化作用使材料的流动应力减小。

|

图 5 7B04铝合金超塑性变形过程中峰值应力与变形温度关系曲线 Fig. 5 Relationship curves between peak stress and temperature of 7B04 Al alloy during superplastic deformation |

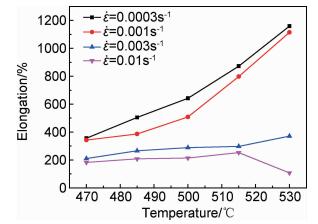

图 6是7B04铝合金伸长率随变形温度的变化曲线, 当应变速率在0.0003 s-1和0.001 s-1之间时, 相同应变速率下, 随着变形温度逐渐上升, 伸长率呈陡峭上升趋势, 且当变形温度为530 ℃时, 伸长率达到最大值1105%, 说明在此变形条件下, 升高变形温度能够显著提高材料的超塑性能; 当应变速率为0.003 s-1时, 伸长率随变形温度的升高而缓慢增加, 但变化范围较小, 在210%~370%之间, 说明在此应变速率下, 变形温度对材料的超塑性能影响较小; 当应变速率为0.01 s-1时, 伸长率随着变形温度的升高而先增加后减小, 但波动不大, 在130%~240%之间, 说明此时材料的超塑性能较差, 且对变形温度的变化不敏感。

|

图 6 7B04铝合金伸长率-变形温度曲线 Fig. 6 Elongation-deformation temperature curves of 7B04 Al alloy |

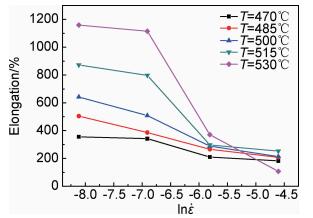

7B04铝合金超塑性变形过程中峰值应力随应变速率的变化如图 7所示, 可见, 在相同温度下, 材料的峰值应力随着应变速率的提高而逐渐增加, 这是由于在高应变速率下, 位错密度迅速增加, 导致位错塞积, 而变形过程中需要扩散蠕变和位错滑移来调节晶界的滑移, 所以此时晶界滑移受阻, 易于在三角晶界处、晶内的析出相周围产生应力集中, 从而使拉伸过程中的流动应力增加。图 8是7B04铝合金伸长率随应变速率变化的曲线图。可见, 相同变形温度下, 随着应变速率的增加, 材料的伸长率逐渐减小; 当应变速率在0.0003 s-1和0.001 s-1之间时, 相同温度下, 材料的伸长率变化缓慢, 且均具有较高的数值, 说明在此变形条件下, 材料具有较好的超塑性; 当应变速率为0.003 s-1时, 伸长率急速下降, 但其最小值为210%, 仍有超塑性; 当应变速率为0.01 s-1时, 不同变形温度下的伸长率均较小, 且相差不大, 说明应变速率升高到一定程度后, 材料的超塑性变差。因此, 7B04铝合金的超塑性变形应变速率应小于0.01 s-1。

|

图 7 7B04铝合金峰值应力-应变速率曲线 Fig. 7 Peak stress-strain rate curves of 7B04 Al alloy |

|

图 8 7B04铝合金伸长率-应变速率曲线 Fig. 8 Elongation-strain rate curves of 7B04 Al alloy |

铝合金在高温超塑性变形过程中流动应力一般较低, 稳态流动阶段应变速率与流动应力之间的关系可采用Arrhenius关系式[20]来描述:

|

(1) |

式中:A为材料常数; n为应力指数, n=1/m, m为应变速率敏感性指数; Q为变形激活能; R为气体常数, R=8.314 J/(mol·K); T为热力学温度, 即绝对温度。

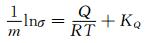

对式 (1) 两边取自然对数, 得出:

|

(2) |

在一定的变形温度和应变下, 式 (2) 中lnA-Q/RT可视为一常数Km, 则m值可通过下式求解:

|

(3) |

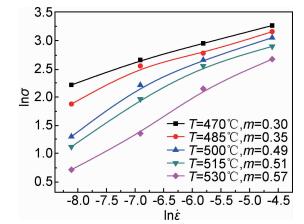

在7B04铝合金真应力-真应变曲线 (图 4) 中选取稳态流动阶段的应变量ε=0.6对应的流动应力求解m值, 绘制材料在不同变形温度下的

|

图 9 7B04铝合金在不同变形温度下的  |

相关文献指出[21], 晶界滑动对变形总量的贡献越大, 应变速率敏感指数m值也越大, 而且当m值达到0.5时, 超塑性变形的主要机制便是晶界滑动。因此, 由图 9可知, 当变形温度为470 ℃时, m值仅为0.3, 说明此时晶界滑动对变形总量的贡献较小, 可能存在其他变形协调机制; 当变形温度从470 ℃上升到500 ℃时, m值增加, 晶界滑动对变形总量的贡献逐渐增大, 直至变形温度大于500 ℃时, 晶界滑动成了主要的变形机制, 对变形总量的贡献最大。

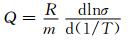

在一定的应变和应变速率下, 式 (2) 中

|

(4) |

|

(5) |

绘制lnσ-1/T曲线, 并进行线性拟合, 其结果如图 10所示。根据式 (5) 求取各应变速率下的变形激活能, m值取不同变形温度下的平均值, 从而获得材料的超塑性变形激活能为190 kJ/mol, 高于纯铝的晶格自扩散激活能142 kJ/mol, 这说明7B04铝合金在超塑变形中的晶界滑动主要受晶内扩散控制[19]。

|

图 10 7B04铝合金  |

图 11是7B04铝合金在同一应变速率0.0003 s-1, 不同变形温度470 ℃和485 ℃下超塑性拉伸变形后断口的扫描电镜照片, 从图中可以看出断口处存在一些须状物, 说明材料在低应变速率下变形时晶界附近有液相产生; 对比图 11(a) , (b) 不难发现, 当变形温度为485 ℃时, 须状物的数量有所增加, 且较密集。

|

图 11 7B04铝合金在同一应变速率0.0003 s-1不同变形温度下拉伸断口的SEM照片 (a) 470℃; (b) 485℃ Fig. 11 SEM images of fracture of 7B04 Al alloy at the strain rate of 0.0003 s-1 at different deformation temperatures (a) 470℃; (b) 485℃ |

7B04铝合金在同一变形温度530 ℃, 不同应变速率0.0003 s-1和0.001 s-1下超塑性变形后断口的扫描电镜照片如图 12所示, 可以看出, 在高应变速率下, 只有部分区域存在须状物, 且少而短。

|

图 12 7B04铝合金在同一变形温度530 ℃不同应变速率下拉伸断口的SEM照片 (a) 0.0003 s-1; (b) 0.001 s-1 Fig. 12 SEM images of fracture of 7B04 Al alloy at the deformation temperature of 530 ℃ at different strain rates (a) 0.0003 s-1; (b) 0.001 s-1 |

上述现象说明7B04铝合金在超塑性变形过程中, 晶界处的低熔点相会熔化形成须状物[9-22];且随着变形温度的升高和应变速率的降低, 须状物的数量和长度都有所增加, 说明须状物的数量和形貌与变形温度和应变速率有关。由于须状物的存在能够在一定程度上提高晶界的结合强度、促进应力集中的释放[12, 23, 24], 从而使晶界易于滑动, 说明在高温和低速下, 7B04铝合金超塑变形过程中存在液相协调机制, 提高了材料的超塑性。但相关研究表明[23, 24], 液相过多时, 晶界、界面由于失去了结合力, 材料的超塑性能会有所降低。因此, 只有适量的液相才能起到协调晶界滑动的作用, 从而在一定程度上提高7B04铝合金的超塑性能, 过多过少都不利于超塑变形。

3 结论(1) 7B04铝合金在超塑性变形中, 随着变形温度的升高和应变速率的降低, 峰值应力逐渐减小, 而伸长率逐渐增加; 当应变速率在0.0003 s-1和0.001 s-1之间时, 升高变形温度能够显著提高材料的超塑性能; 在高应变速率下, 材料的超塑性能较差; 7B04铝合金的超塑性变形温度范围为470~530 ℃, 应变速率要小于0.01 s-1; 当变形温度为530 ℃, 应变速率为0.0003 s-1时, 材料具有最佳的超塑性能。

(2) 7B04铝合金的应变速率敏感性指数m值均大于0.3, 且随着变形温度的升高而逐渐增加, 说明低温下晶界滑动对超塑变形总量的贡献较少, 存在其他超塑性变形机制, 而当变形温度高于500 ℃时, 晶界滑动为主要的变形机制。变形激活能Q=190 kJ/mol, 高于纯铝的晶格自扩散激活能, 表明7B04铝合金超塑性变形主要受晶内扩散控制; 7B04铝合金超塑性拉伸后的断口处有须状物存在, 说明变形过程中晶界附近有液相产生, 且一定的液相有助于调节晶界的滑动, 从而提高材料的超塑性能。

| [1] | 黄敏, 陈轶, 李超, 等. 7A12-T7352铝合金高温力学性能及断裂行为研究[J]. 航空材料学报, 2014, 34 (1): 82–85. HUANG M, CHEN Y, LI C, et al. High temperature mechanical properties and fracture characteristics of 7A12-T7352[J]. Journal of Aeronautical Materials, 2014, 34 (1): 82–85. |

| [2] | 佘欢, 疏达, 储威, 等. Fe和Si杂质元素对7XXX系高强航空铝合金组织及性能的影响[J]. 材料工程, 2013 (6): 92–98. SHE H, SHU D, CHU W, et al. Effects of Fe and Si impurities on the microstructure and properties of 7XXX high strength aircraft aluminum alloys[J]. Journal of Materials Engineering, 2013 (6): 92–98. |

| [3] | 姬浩. 7000系高强铝合金的发展及其在飞机上的应用[J]. 航空科学技术, 2015, 26 (6): 75–78. JI H. Development and application of 7000 high strength aluminum alloys on airplane[J]. Aeronautical Science & Technology, 2015, 26 (6): 75–78. |

| [4] | 刘昌斌, 夏长清, 戴晓元. 高强高韧铝合金的研究现状及发展趋势[J]. 矿冶工程, 2003, 23 (6): 74–82. LIU C B, XIA C Q, DAI X Y. Present states of research and developing trends of high strength and high toughness aluminum alloy[J]. Mining and Metallurgical Engineering, 2003, 23 (6): 74–82. |

| [5] | 谢优华, 陆政, 戴圣龙. Al-6Mg-0.2Sc铝合金高温力学行为研究[J]. 材料工程, 2007 (3): 49–52. XIE Y H, LU Z, DAI S L. Mechanical behavior of Al-6Mg-0.2Sc aluminum alloys at elevated temperature[J]. Journal of Materials Engineering, 2007 (3): 49–52. |

| [6] | 宁爱林, 曾苏民. 时效制度对7B04铝合金组织和性能的影响[J]. 中国有色金属学报, 2004, 14 (6): 922–927. NING A L, ZENG S M. Effects of ageing system on microstructure and mechanical properties of 7B04 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (6): 922–927. |

| [7] | 张智慧, 左玉婷, 刘淑凤. 7B04铝合金板沿厚度方向显微组织、织构及力学性能的研究[J]. 电子显微学报, 2011, 30 (4-5): 322–327. ZHANG Z H, ZUO Y T, LIU S F. Study on microstructure, mixture and tensile property of 7B04 aluminium alloy plate along thickness direction[J]. Journal of Chinese Electron Microscopy Society, 2011, 30 (4-5): 322–327. |

| [8] | 乔志伟. 变形条件对7475铝合金组织和超塑性性能的影响[D]. 湖南: 湖南大学, 2007. QIAO Z W. The effect of deformation processing on the microstructure and superplastic properties of 7475 Al alloy[D]. Hunan: Hunan university, 2007. |

| [9] | TAKAYAMA Y, TOZAMA T, KATO H. Superplasticity and thickness of liquid phase in the vicinity of solidus temperature in a 7475 aluminum alloy[J]. Acta Materialia, 1999, 47 (4): 1263–1270. DOI: 10.1016/S1359-6454(98)00416-9 |

| [10] | SMOLEJ A, GNAMUS M, SLACK E. The influence of the thermomechanical processing and forming parameters on superplastic behavior of the 7475 aluminium alloy[J]. Journal of Materials Processing Technology, 2001, 118 (1-3): 397–402. DOI: 10.1016/S0924-0136(01)00906-2 |

| [11] | CHEN C L, TAN M J. Effect of grain boundary character distribution (GBCD) on the cavitation behavior during superplastic deformation of Al 7475[J]. Materials Science & Engineering: A, 2002, 338 (1-2): 243–252. |

| [12] | IWASAKI H, MABUCHI M, HIGASHI K. Plastic cavity growth during superplastic flow in AA 7475Al alloy containing a small amount of liquid[J]. Acta Materialia, 2001, 49 (12): 2269–2275. DOI: 10.1016/S1359-6454(01)00124-0 |

| [13] | 张林. 喷射成形7475铝合金热处理及超塑性研究[D]. 上海: 上海交通大学, 2010. ZHANG L. Study on heat treatment process and superplasticity of 7475 alloy by spray forming[D]. Shanghai: Shanghai Jiao Tong University, 2010. |

| [14] | WANG T, YIN Z M, SUN Q. Effect of homogenization treatment on microstructure and hot workability of high strength 7B04 aluminium alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17 (2): 335–339. DOI: 10.1016/S1003-6326(07)60094-6 |

| [15] | LI Z H, XIONG B Q, ZHANG Y A, et al. Effects of the two-step ageing treatment on the microstructure and properties of 7B04 alloy pre-stretched thick plates[J]. Rare Metals, 2007, 26 (3): 193–199. DOI: 10.1016/S1001-0521(07)60200-9 |

| [16] | LI Z H, XIONG B Q, ZHANG Y A, et al. Microstructural evolution of aluminum alloy 7B04 thick plate by various thermal treatments[J]. Transactions of Nonferrous Metals Society of China, 2008, 18 (1): 40–45. DOI: 10.1016/S1003-6326(08)60008-4 |

| [17] | GAO F H, LI N K, TIAN N, et al. Overheating temperature of 7B04 highstrength aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18 (2): 321–326. DOI: 10.1016/S1003-6326(08)60056-4 |

| [18] | 景武, 赵怿, 许广兴, 等. 7B04铝合金薄板成形过程中的退火工艺优化[J]. 沈阳理工大学学报, 2012, 31 (2): 91–94. JING W, ZHAO Y, XU G X, et al. Optimum annealing process scheme in aluminum alloy 7B04 sheet formation[J]. Journal of Shenyang Ligong University, 2012, 31 (2): 91–94. |

| [19] | 李超, 万敏, 黄霖. 7B04铝合金蠕变过程中析出相的影响因素[J]. 航空材料学报, 2009, 29 (2): 13–17. LI C, WAN M, HUANG L. Effect on precipitation phases of 7B04 aluminum alloy during creep process[J]. Journal of Aeronautical Materials, 2009, 29 (2): 13–17. |

| [20] | LIN D, SUN F. Superplasticity in a large-grained TiAl alloy[J]. Intermetallics, 2004, 12 (7): 875–883. |

| [21] | 张凯锋, 尹德良, 王国峰, 等. 热轧AZ31镁合金超塑变形中的微观组织演变及断裂行为[J]. 航空材料学报, 2005, 25 (1): 5–10. ZHANG K F, YIN D L, WANG G F, et al. Microstructure evolution and fraction behavior in superplastic deformation of hot-rolled AZ31 Mg alloy[J]. Journal of Aeronautical Materials, 2005, 25 (1): 5–10. |

| [22] | CHEN K C, TAN M J. Cavity growth and filament formation of superplastically deformed Al 7475 alloy[J]. Materials Science & Engineering: A, 2001, 298 (1): 235–244. |

| [23] | 张福全, 乔志伟, 陈振华, 等. 微量液相与7475铝合金的超塑性变形[J]. 矿冶工程, 2007, 27 (4): 71–73. ZHANG F Q, QIAO Z W, CHEN Z H, et al. Effects of small amount of liquid on the superplasicity deformation of 7475 aluminium alloy[J]. Mining and Metallurgical Engineering, 2007, 27 (4): 71–73. |

| [24] | 许晓静. 微量液相与铝基复合材料高应变速率超速性[J]. 宇航材料工艺, 1999, 29 (5): 41–43. XU X J. Role of liquid in high strain rate superplasticity of aluminum matrix composites[J]. Aerospace Materials and Technology, 1999, 29 (5): 41–43. |

2017, Vol. 45

2017, Vol. 45