文章信息

- 陈敏, 叶凌英, 孙大翔, 杨涛, 王国玮, 张新明

- CHEN Min, YE Ling-ying, SUN Da-xiang, YANG Tao, WANG Guo-wei, ZHANG Xin-ming

- 升温速率对7B04铝合金板材晶粒组织和超塑性的影响

- Effect of Heating Rate on Grain Structure and Superplasticity of 7B04 Aluminum Alloy Sheets

- 材料工程, 2017, 45(3): 112-118

- Journal of Materials Engineering, 2017, 45(3): 112-118.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.000850

-

文章历史

- 收稿日期: 2015-07-29

- 修订日期: 2016-03-10

2. 中南大学 有色金属材料科学与工程教育部重点实验室, 长沙 410083

2. Key Laboratory of Nonferrous Materials Science and Engineering (Ministry of Education), Central South University, Changsha 410083, China

在航空航天工业中超塑性成形技术对缩短制造周期和降低制造成本方面拥有巨大优势[1],目前,采用超塑性成形技术制备的7xxx铝合金零部件已广泛应用于航空工业[2]。超塑性成型要求合金具有细小 (10μm) 等轴的晶粒组织[3],通常采用的技术工艺路线为:固溶处理→过时效→大压下量轧制变形→静态再结晶。过时效过程中会形成大尺寸的第二相粒子 (约1μm),在后续轧制时大尺寸的第二相粒子周围会形成强应变区,上述强应变区在接下来的再结晶处理过程中可能成为再结晶的形核位置,这个过程称为粒子激发再结晶形核 (Particle Stimulated Nucleation, PSN)[4]。叶凌英等[5]研究了01420铝锂合金中第二相粒子大小对再结晶形核和晶粒大小的影响。Tae等[6]研究了7475铝合金再结晶退火后保温时间对晶粒尺寸的影响。Wert等[7]研究了升温速率对Al-Zn-Mg-Cu合金的再结晶晶粒尺寸的影响,发现了晶粒尺寸随升温速率的提高而降低。Bamrton等[8]研究了升温速率对7075和7475铝合金再结晶晶粒尺寸的影响,提出升温速率需大于5.0K/s才能有效细化晶粒组织,并探讨了影响机制。可见,退火升温速率将直接影响材料的最终再结晶晶粒组织,从而对材料的超塑性性能产生影响。同时,相关学者围绕7xxx铝合金的晶粒尺寸变化和超塑性行为已展开了一定程度的研究[9-12]。7B04铝合金是我国自主研制的第三代高强、高韧铝合金,主要运用于航空航天领域[13, 14]。目前国内对于该合金的研究主要集中于固溶、时效等制度对其力学性能和腐蚀性能的影响[15-18],关于其退火升温速率对再结晶晶粒尺寸及超塑性的研究鲜有报道。本工作主要研究退火升温速率对7B04铝合金晶粒组织和超塑性的影响,为该合金的超塑性成形提供实验参考。

1 实验材料与方法实验所用为25mm厚的7B04铝合金热轧板材,合金的化学成分 (质量分数) Al-5.78Zn-2.05Mg-1.67Cu-0.20Cr-0.055Fe-0.071Si。合金经空气炉758K/4h固溶后水淬,673K/8h过时效处理后进行多道次轧制 (道次变形量为15%~20%,轧制温度为473K),最终轧制成2mm厚的板材,对轧制得到的2mm厚的板材进行753K/30min再结晶退火,在此过程中设置了4种升温速率,分别为5.0×10-3,2.7×10-2,1.3,30.0K/s。对这些经过不同升温速率再结晶退火的试样进行EBSD检测和高温拉伸实验,拉伸方向沿轧制方向,试样尺寸如图 1所示。

|

图 1 高温拉伸试样图 (mm) Fig. 1 Shape of specimen for high temperature tensile test (mm) |

高温拉伸试验机型号为RWS50,动态偏差温度范围为±5℃,样品在变形温度保温15min后开始拉伸。EBSD分析样品机械抛光后进行电解抛光,抛光液为高氯酸乙醇溶液 (10%HClO4+90%C2H5OH,体积分数),抛光温度为-20~-15℃,电压为18V。在装配有XM4-Hikari型背散射衍射仪的Sirion200场发射扫描电镜上进行EBSD采集,采集步长为1μm。

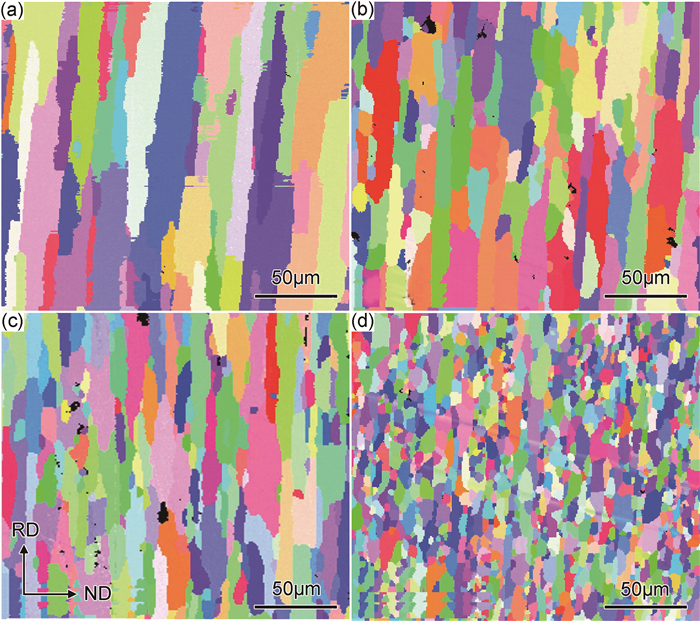

2 实验结果 2.1 升温速率对合金晶粒组织的影响图 2所示为不同升温速率板材经753K/30min退火后的EBSD取向图,表 1为7B04板材不同升温速率退火753K/30min后平均晶粒尺寸,表 1中的平均晶粒尺寸是采用OIM软件中平均晶粒尺寸计算功能进行统计,分别计算出板材轧向和法向的平均晶粒尺寸dRD和dND,并得到晶粒纵横比 (dRD/dND)。结合图 2和表 1的数据可以观察到:板材轧向和法向的平均晶粒尺寸分别都随着升温速率的增大而减小。当升温速率较小 (5.0×10-3K/s) 时,板材晶粒形貌呈长条状,轧向与法向的平均晶粒尺寸较大,分别为28.2μm和13.9μm。升温速率提高为2.7×10-2K/s时,晶粒组织虽仍为长条状,但轧向和法向的晶粒尺寸开始变小,两个方向上的平均晶粒尺寸分别为24.6μm和9.6μm。升温速率提高至1.3K/s时,轧向和法向的平均晶粒尺寸分别降为19.1μm和6.6μm。升温速率提高到30.0K/s时,可以从图 2(d)中清楚地观察到板材的组织已经变为等轴细小晶粒,表现为明显的再结晶组织,表明在此升温速率条件下,材料已经发生了完全再结晶,此时板材轧向和法向的平均晶粒尺寸分别为9.9μm和5.1μm。当板材以较低升温速率 (5.0×10-3,2.7×10-2,1.3K/s) 退火时,晶粒纵横比随着升温速率的提高而上升,从5.0×10-3K/s时的2.03升至1.3K/s时的2.89,而当升温速率升至30.0K/s时,晶粒纵横比减小为1.94。

|

图 2 不同升温速率7B04铝合金过程再结晶退火的EBSD取向图 (753K/30min) (a)5.0×10-3K/s; (b)2.7×10-2K/s; (c)1.3K/s; (d)30.0K/s Fig. 2 EBSD micrographs of 7B04 Al alloy with different heating rates at the stage of recrystallization annealing (753K/30min) (a)5.0×10-3K/s; (b)2.7×10-2K/s; (c)1.3K/s; (d)30.0K/s |

| Heating rate/(K·s-1) | dRD/μm | dND/μm | dRD/ dND |

| 5.0×10-3 | 28.2 | 13.9 | 2.03 |

| 2.7×10-2 | 24.1 | 9.6 | 2.51 |

| 1.3 | 19.1 | 6.6 | 2.89 |

| 30.0 | 9.9 | 5.1 | 1.94 |

经不同升温速率753K/30min退火后材料晶粒取向差分布如图 3所示,随着升温速率的增大,板材中的小角度晶界 (<10°) 比例逐渐减小。如图 3(a)所示,升温速率为5.0×10-3K/s试样的晶粒取向差呈一定程度的随机分布,其小角度晶界比例最高。如图 3(d)所示,升温速率为30.0K/s试样的小角度晶界比例最低,且无小于5°的小角度晶界出现。不同升温速率样品晶粒取向差出现这种变化,一方面是再结晶过程使小角度晶界向大角度晶界转变[4],升温速率较慢时,材料升温过程中回复时间较长,消耗了大量前期变形储能,材料在后续保温过程中再结晶驱动力不足[8];另一方面是材料在回复过程中,随升温速率的上升亚晶有一个长大的趋势,亚晶的合并会导致晶界的变化[4, 8]。

|

图 3 再结晶退火过程中不同升温速率材料的晶粒取向差分布图 (753K/30min) (a)5.0×10-3K/s; (b)2.7×10-2K/s; (c)1.3K/s; (d)30.0K/s Fig. 3 Heating rates dependence of the distribution of misorientation angle at the stage of recrystallization annealing (753K/30min) (a)5.0×10-3K/s; (b)2.7×10-2K/s; (c)1.3K/s; (d)30.0K/s |

根据金相观察结果发现,板材的轧向 (dRD) 和横向 (dTD) 晶粒尺寸基本相当,参考WERT[7]的研究,材料的晶粒平均尺寸d和晶粒密度nv分别可以表示为

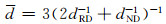

|

(1) |

|

(2) |

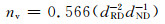

计算结果如图 4所示,随着升温速率的提高,材料的平均晶粒尺寸一直减小,晶粒密度呈相反变化趋势。在4种实验条件下,平均晶粒尺寸从大到小分别为16.4,13.4,12.4,8.3μm。对于经过形变热处理工艺的合金来说,其再结晶的主要机制为粒子激发形核再结晶[19],在粒子激发形核的过程中,存在一个临界尺寸dg,大于临界尺寸dg的第二相粒子才有可能激发再结晶形核。根据相关研究[7],该合金激发再结晶形核的第二相粒子临界尺寸dg约为0.75μm。对于随机分布的第二相粒子,它的体积分数 (FV) 与面积分数 (FS) 相等[20]。由式 (3) 可计算出轧制后板材大于临界尺寸的第二相粒子密度NV,r为大于临界尺寸的第二相粒子的平均直径,FV为大于临界尺寸的第二相粒子体积分数。

|

图 4 7B04铝合金再结晶晶粒平均尺寸d和晶粒密度nv与升温速率之间的关系 Fig. 4 Relationship among average grain size d and grain density nv and heating rates for recrystallized 7B04 alloy |

|

(3) |

经统计分析,7B04铝合金经过473K轧制后大于0.75μm的第二相粒子密度为7.2×107mm-3。合金的形核效率为退火后板材的晶粒密度nv于轧制后板材大于临界尺寸的第二相粒子密度NV的比值。在升温速率为30.0K/s时,试样的晶粒密度nv为9×105mm-3,故该试样的形核效率为1/80。随着升温速率的降低,形核效率越来越低,当升温速率为5.0×10-3K/s时,试样的晶粒密度nv为7.9×104mm-3,形核效率低至1/1000。如此低的形核效率一方面是因为小于临界尺寸第二相的阻力作用会降低再结晶形核的驱动力;另一方面是因为过慢的加热速率会导致变形区以发生回复为主,过多的消耗了变形区的储能,发生再结晶形核困难。

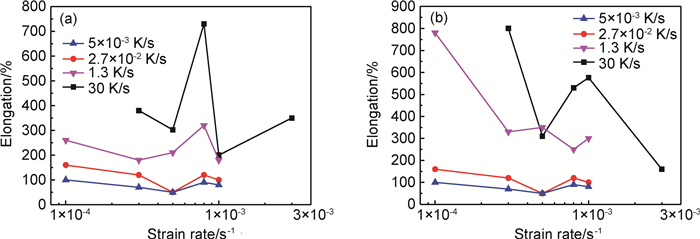

2.3 升温速率对板材超塑性能的影响图 5为4种升温速率的板材在不同的温度和初始应变速率条件下的伸长率曲线。变形温度为773K,初始应变速率为8×10-4s-1时,升温速率为30.0K/s的试样在该条件下获得的伸长率为730%,该伸长率为相同变形条件下低升温速率样品的3~7倍。变形温度为803K时,升温速率为1.3K/s的试样在初始应变速率为1×10-4s-1条件下获得800%的伸长率,该伸长率为相同变形条件下低升温速率样品的6~8倍;升温速率为30.0K/s的试样在3×10-4s-1的应变速率条件下也得到了800%伸长率,该伸长率为相同变形条件下低升温速率样品的2~8倍。总的来说,在相同的变形条件下,高升温速率试样的伸长率要比低升温速率试样要高,结合实验结果图 2可知,快速升温后,试样再结晶充分,呈现明显的细小等轴晶粒,这样的微观组织有利于超塑性变形;在慢速升温过程中,试样再结晶分数小,退火后的粗大晶粒在拉伸过程中滑移困难且易出现应力集中,从而在试样内部产生空洞,导致试样断裂,因此低升温速率试样的伸长率要比高升温速率试样低。在两种实验温度条件下,升温速率为5.0×10-3K/s和2.7×10-2K/s试样的伸长率变化趋势相同,且都在初始应变速率5.0×10-4s-1条件下得到最小的伸长率50%。

|

图 5 升温速率板材在不同温度和初始应变速率条件下对应的伸长率 (a)773K;(b)803K Fig. 5 Variation of elongation with initial strain rate for specimens from different heating rates at different test temperatures (a)773K;(b)803K |

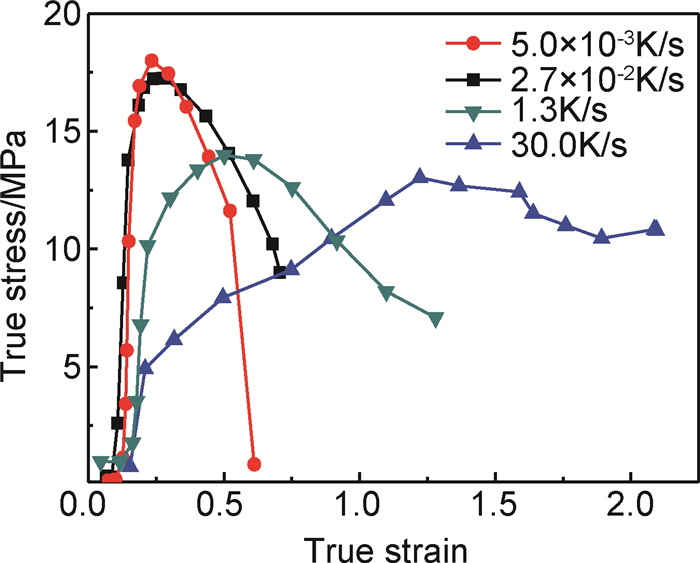

图 6为4种经不同升温速率处理的试样在变形温度773K,初始应变速率8×10-4s-1变形条件下的真应力-真应变曲线。图 7为图 6中曲线所对应的高温拉伸试样断裂后的宏观照片,1#,2#,3#,4#分别对应升温速率为5.0×10-3,2.7×10-2,1.3,30.0K/s拉伸断裂后的试样。由图 6可知,随着升温速率的提高,试样在高温拉伸过程中的最大真应力由5.0×10-3K/s时的17.2MPa降为30.0K/s时的13MPa,呈现明显的下降趋势。升温速率较低 (5.0×10-3,2.7×10-2K/s) 的两组试样的曲线变化趋势基本接近,变形初始阶段真应力随着真应变的增加急速升高,在真应变为0.3左右时即达到最大真应力,然后真应力快速下降,直至断裂。较低升温速率的试样晶粒尺寸较大,晶粒变形困难,且容易产生应力集中,故1#和2#试样的伸长率分别仅为100%和120%。升温速率为1.3K/s时,试样的晶粒组织比前两个低升温速率试样的晶粒组织更细小,变形过程中应力分布较均匀。在变形初期,随真应变的增大,真应力的增长幅度小于前两个低升温速率试样,且在真应力到达峰值后有一个短暂的稳定阶段,之后真应力缓慢下降,3#试样获得的伸长率为320%。试样经过30.0K/s的升温速率退火后,试样中的大角度晶界比例是4种不同升温速率试样中最高的,有利于变形过程的晶界滑移和晶粒转动。该试样在高温拉伸时,随着真应力的增长,其真应力增长速度缓慢,在真应变达到1.25时才出现最大真应力13MPa,此后真应力保持了一个相对较长的稳定阶段,然后缓慢的下降直至试样断裂,4#试样获得图 7中最高的伸长率730%。

|

图 6 变形温度为773K,初始应变速率为8×10-4s-1时不同升温速率试样真应力-真应变曲线 Fig. 6 True stress-true strain curve of specimen after different heating rate treatment at 773K and initial strain rate 8×10-4s-1 |

|

图 7 变形温度为773K,初始应变速率为8×10-4s-1时不同升温速率7B04铝合金高温拉伸后宏观照片 Fig. 7 Macro-photos of 7B04 Al alloy after hot deformation at temperature of 773K and initial strain of 8×10-4s-1 |

在细化晶粒的工艺路线中,再结晶退火是关键的一步,退火过程中升温速率的变化将直接影响再结晶进行过程。升温速率较小时,会导致变形区发生回复而降低再结晶形核的驱动力[4],升温速率较大时,回复时间较短,材料拥有足够的形变储能进行再结晶。

如图 2所示,再结晶过程中升温速率的变化导致了材料晶粒组织的显著差异。材料再结晶的驱动力是形变金属经回复后未被释放的储存能[4],在较低升温速率条件下,变形金属在加热过程中有足够时间进行回复,使点阵畸变密度降低,储能减小,从而使再结晶的驱动力减小,再结晶过程不充分,微观组织仍呈现一定的变形组织。而高升温速率的试样则在实验条件下得到适宜于超塑性变形的细小等轴晶粒,随着升温速率的增大,样品中大角度晶界 (>10°) 比例逐渐变高。高升温速率条件下第二相粒子激发形核效率比低升温速率条件下的要高,30.0K/s时形核效率为1/80,5.0×10-3K/s时形核效率仅为1/1000,这意味着高升温速率的样品再结晶过程更顺利,再结晶的晶粒组织更细小。同时,升温速率的差异也使样品的超塑性有着不同的表现,综合图 5可知,在相同的变形条件下,无论是从伸长率还是从真应力-真应变曲线上来看,高升温速率的试样的超塑性表现要优于低升温速率的试样。如表 1所示,高升温速率试样的晶粒组织比低升温速率试样的晶粒组织更细小等轴。晶界滑移是传统超塑性材料的一种主要变形机理[21],相对于粗大的晶粒组织,细小晶粒组织更易于滑移,变形更为顺利。对低升温速率试样来说,其再结晶分数小,晶粒尺寸较大,变形过程中晶粒滑移较为困难,在高温拉伸试验中,真应力随着真应变的增大急速上升,没有出现稳定的应力平台;同时,粗大的晶粒组织无法通过晶界滑移的协调机制来弥合变形过程中产生的空洞,从而影响了材料超塑性的发挥。

4 结论(1) 7B04铝合金在形变热处理过程中,再结晶退火的升温速率会显著的影响合金平均晶粒尺寸的大小。当升温速率为30.0K/s时,其轧向和法向的平均晶粒尺寸分别为9.9μm和5.1μm,晶粒的纵横比为1.94。随着升温速率的减小,平均晶粒尺寸变大,当升温速率低至5.0×10-3K/s时轧向和法向的平均晶粒尺寸分别为28.2μm和13.9μm,晶粒的纵横比为2.03。

(2) 7B04铝合金的粒子形核效率随着升温速率的提高而上升,最大升温速率30.0K/s时形核效率为1/80,最小升温速率5.0×10-3K/s时形核率低至1/1000,高升温速率下再结晶进行更顺利。

(3) 同样的变形条件下,高升温速率的超塑性比低升温速率样品更好,在变形条件为773K,8×10-4s-1时升温速率为30.0K/s的试样伸长率为730%,升温速率为5.0×10-3K/s试样的伸长率仅为100%。

| [1] | 王建国, 王祝堂. 航空航天变形铝合金的进展 (1)[J]. 轻合金加工技术, 2013, 41 (8): 1–6. WANG J G, WANG Z T. The progress of the deformation of aerospace aluminum alloy (1)[J]. Light Alloy Fabrication Technology, 2013, 41 (8): 1–6. |

| [2] | 楼瑞祥. 大飞机铝合金现状与发展趋势[C]//中国航空学会2007年学术年会. 深圳: 中国航空学会、中国工程院机械与运载工程学部, 2007. LOU R X. The present situation and development trend of aluminum alloy for large aircraft[C]//Chinese Society of Aeronautics and Astronautics 2007 Annual Conference. Shenzhen:Chinese Society of Aeronautics and Astronautics Department of Mechanical and Transportation Engineering of Chinese Academy of Engineering, 2007. |

| [3] | LIU F C, XUE P, MA Z Y. Microstructural evolution in recrystallized and unrecrystallized Al-Mg-Sc alloys during superplastic deformation[J]. Materials Science and Engineering:A, 2012, 547 : 55–63. DOI: 10.1016/j.msea.2012.03.076 |

| [4] | HUMPHREYS F J, HATHERLY M. Recystallization and related annealing phenomena[M]. 2 ed. Oxford: Pergamon Press, 2004. |

| [5] | 张新明, 叶凌英, 杜予晅, 等. 01420铝锂合金的粒子激发再结晶形核[J]. 中南大学学报, 2007, 38 (1): 19–23. ZHANG X M, YE L Y, DU Y X, et al. Particle stimulated nucleation of recrystallization in 01420 Al-Li alloy[J]. Joural of Central South University, 2007, 38 (1): 19–23. |

| [6] | HA T K, SUNG H J, KIM K S, et al. An internal variable approach to the grain size effect on the superplastic deformation behavior of a 7475 Al alloy[J]. Materials Science and Engineering:A, 1999, 271 (1-2): 160–166. DOI: 10.1016/S0921-5093(99)00224-5 |

| [7] | WERT J A, PATON N E, HAMILTON C H, et al. Grain refinement in 7075 Aluminum by thermo-mechanical processing[J]. Metall Trans:A, 1981, 12 (7): 1267–1276. DOI: 10.1007/BF02642340 |

| [8] | BAMRTON C C, WERT J A, MAHONEY M W. Heating rate effects on recrystallized grain size in two Al-Zn-Mg-Cu alloys[J]. Metallurgical Transcations:A, 1982, 13 : 193–197. |

| [9] | WANG K, LIU F C, MA Z Y, et al. Realization of exceptionally high elongation at high strain rate in a friction stir processed Al-Zn-Mg-Cu alloy with the presence of liquid phase[J]. Scripta Materialia, 2011, 64 : 572–575. DOI: 10.1016/j.scriptamat.2010.11.050 |

| [10] | ZHOU M, DENG J, JIANG Y Q, et al. Hot tensile deformation behaviors and constitutive model of an Al-Zn-Mg-Cu alloy[J]. Materials & Design, 2014, 59 : 141–150. |

| [11] | TAHERY-MANDARJANI M, ZAREI-HANZAKI A, ABEDI H R. Hot ductility behavior of an extruded 7075 aluminum alloy[J]. Materials Science and Engineering:A, 2015, 637 : 107–122. DOI: 10.1016/j.msea.2015.03.038 |

| [12] | LANG Y J, CUI H, CAI Y H, et al. Effect of strain-modified particles on the formation of fined grains and the properties of AA7050 alloy[J]. Materials & Design, 2012, 39 : 220–225. |

| [13] | 张新明, 邓运来, 张勇, 等. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51 (3): 257–271. ZHANG X M, DEGN Y L, ZHANG Y, et al. Development of high strength aluminum and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51 (3): 257–271. |

| [14] | 王建国, 王祝堂. 航空航天变形铝合金的进展 (3)[J]. 轻合金加工技术, 2013, 41 (10): 1–14. WANG J G, WANG Z T. The progress of the deformation of aerospace aluminum Alloy[J]. Light Alloy Fabrication Technology, 2013, 41 (10): 1–14. |

| [15] | 蹇海根. 时效制度对7B04铝合金组织与性能的影响[D]. 长沙: 中南大学, 2004. JIAN H G. The effect of aging on microstruture and properties of 7B04 aluminum alloy[D]. Changsha:Central South University, 2004. http://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ200406008.htm |

| [16] | 蹇海根. 固溶处理对7B04铝合金组织和性能的影响[J]. 材料热处理学报, 2007, 28 (3): 72–76. JIAN H G. Solution treatment on the microstructure and mechanical properties of 7B04 aluminum alloy[J]. Transactions of Metal Heat Treatment, 2007, 28 (3): 72–76. |

| [17] | 宁爱林, 曾苏民. 时效制度对7B04铝合金组织和性能的影响[J]. 中国有色金属学报, 2004, 14 (6): 922–927. NING A L, ZENG S M. The effects of aging system on microstructure and property of 7B04 alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (6): 922–927. |

| [18] | 李志辉, 熊柏青. 时效制度对7B04高强铝合金力学及腐蚀性能的影响[J]. 稀有金属, 2008, 32 (6): 794–798. LI Z H, XIONG B Q. The effects of aging system on microstructure and property of 7B04 high strength aluminum alloy[J]. Rare Metal Material and Engineering, 2008, 32 (6): 794–798. |

| [19] | DOHERTY R D, HUGHES D A, HUMPHREYS F J, et al. Current issues in recrystallization:a review[J]. Materials Science and Engineering:A, 1997, 238 (2): 219–274. DOI: 10.1016/S0921-5093(97)00424-3 |

| [20] | 叶凌英. 细晶铝锂合金板材的制备原理技术及超塑性变形行为[D]. 长沙: 中南大学, 2010. YE L Y. Preparation technology and superplastic deformation behavior of fine-grained Al-Li alloy sheet[D].Changsha:Central South University, 2010. |

| [21] | 丁桦, 张凯峰. 材料超塑性研究的现状与发展[J]. 中国有色金属学报, 2004, 14 (7): 1059–1067. DING H, ZHANG K F. The present Situation of the superplastic materials research and development[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (7): 1059–1067. |

2017, Vol. 45

2017, Vol. 45